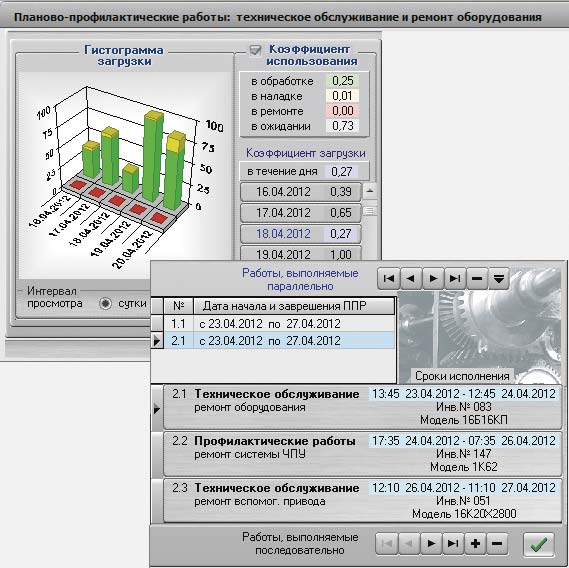

График ппр образец. Составление графика планово-предупредительного ремонта (ппр)

Директор ООО «ЦИТ «Проекты и Решения» (г. Казань)

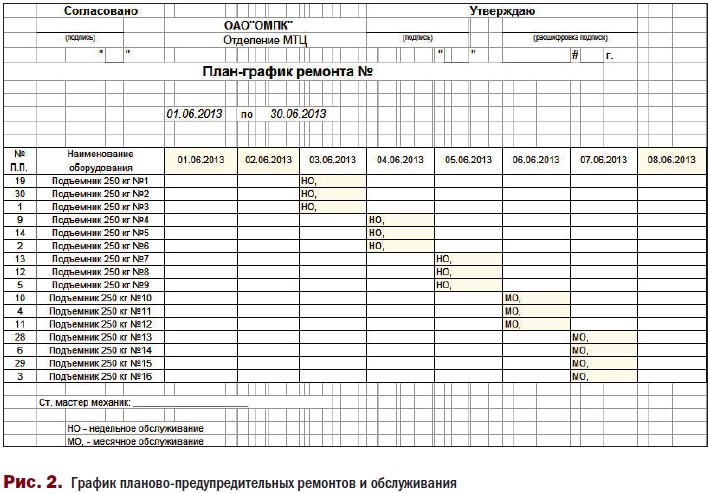

На мой взгляд, на многих предприятиях в этом вопросе наблюдается определенная стагнация. А именно: унаследованная из советского периода, в свое время отработанная и отлаженная система ППР, в настоящее время на большинстве предприятий осталась без развития и адаптации под новые условия. Это привело к тому, что на предприятиях большая доля оборудования ремонтируется фактически до отказа или аварийной остановки, а система ППР живет своей отдельной жизнью и носит практически формальный характер — как привычка, унаследованная из прошлого. Опасность такого положения вещей кроется в том, что негативные последствия этой ситуации накапливаются постепенно и на коротком временном интервале могут быть незаметны: увеличение числа аварий и простоя оборудования, повышенный износ оборудования, увеличение затрат на его ремонт и содержание. Многие руководители предприятий и не подозревают о том, какие существенные потери здесь могут скрываться. Одним из регламентирующих документов, определяющим проведение планово-предупредительных ремонтов, является график ППР.

Одним из регламентирующих документов, определяющим проведение планово-предупредительных ремонтов, является график ППР.

Говоря о графике ППР, не обойтись без чисто символического экскурса в историю. Первые упоминания о ППР встречаются еще в середине 30-х годов прошлого века. С тех самых пор и до начала 90-х годов, в советскую эпоху, был сформирован обширный объем технической документации, необходимой для регламентного ремонта и обслуживания самого разнообразного оборудования. График ППР, как один из основных документов технической службы, выполнял не только организационную и техническую функцию, но и служил основой для расчета финансовых средств, необходимых для обеспечения материальными и трудовыми ресурсами всей годовой и месячной программы ТОиР.

А что происходит сейчас?

Как показывает наш опыт и многочисленные встречи с техническим персоналом различных предприятий, в большинстве случаев график ППР утратил свое первоначальное назначение. Процесс подготовки годового графика ППР во многих случаях приобрел больше символический, ритуальный характер. Причин сложившегося положения несколько, как объективных, так и субъективных, но все они главным образом связаны с тем, что за последние 10-15 лет ситуация как внутри, так и за пределами предприятий радикально изменилась. Попробуем разобраться с некоторыми из причин сложившегося положения и предложить свое видение того, как изменить ситуацию в лучшую сторону.

Причин сложившегося положения несколько, как объективных, так и субъективных, но все они главным образом связаны с тем, что за последние 10-15 лет ситуация как внутри, так и за пределами предприятий радикально изменилась. Попробуем разобраться с некоторыми из причин сложившегося положения и предложить свое видение того, как изменить ситуацию в лучшую сторону.

Для начала опишем типовую схему подготовки графика ППР: как она выглядит на многих предприятиях. К концу года финансовое подразделение предприятия готовит проект бюджета предприятия на следующий год и согласует его с другими службами. Техническая служба должна подготовить свою часть бюджета, а именно: суммы расходов на материалы, комплектующие, оплату труда ремонтного персонала и услуг сторонних подрядных организаций. В качестве основы для подготовки бюджета ТОиР на следующий год должен выступать рассчитанный на год график ППР. Однако при подготовке годового графика ППР на следующий год он фактически без изменений формируется на основе графика ППР текущего года, т. е. список оборудования, виды и перечень регламентных работ, а также их периодичность остаются без каких-либо изменений. В свою очередь, график ППР на текущий год был получен аналогичным способом — на основе прошлогоднего. Мы встречались с ситуацией, когда такое копирование производилось в течение многих лет, и персонал предприятия не мог вспомнить происхождение первоисточника. Конечно, некоторые поправки в бюджет все-таки вносятся, но не на основе будущего графика ППР, а на основе бюджета текущего года. Как правило, все изменения исчерпываются корректировкой сумм бюджета на инфляционную составляющую стоимости материалов и работ. Что же касается собственно плановых сроков, перечня и объема ППР, то эти данные практически не корректируются, оставаясь неизменным из года в год, и они никак не учитывают ни реальное техническое состояние оборудования, ни остаточный ресурс и наработку, ни историю поломок оборудования и многое другое. Таким образом, график ППР, как документ, выполняет формальную бюрократическую функцию и не является продуктом инженерного расчета.

е. список оборудования, виды и перечень регламентных работ, а также их периодичность остаются без каких-либо изменений. В свою очередь, график ППР на текущий год был получен аналогичным способом — на основе прошлогоднего. Мы встречались с ситуацией, когда такое копирование производилось в течение многих лет, и персонал предприятия не мог вспомнить происхождение первоисточника. Конечно, некоторые поправки в бюджет все-таки вносятся, но не на основе будущего графика ППР, а на основе бюджета текущего года. Как правило, все изменения исчерпываются корректировкой сумм бюджета на инфляционную составляющую стоимости материалов и работ. Что же касается собственно плановых сроков, перечня и объема ППР, то эти данные практически не корректируются, оставаясь неизменным из года в год, и они никак не учитывают ни реальное техническое состояние оборудования, ни остаточный ресурс и наработку, ни историю поломок оборудования и многое другое. Таким образом, график ППР, как документ, выполняет формальную бюрократическую функцию и не является продуктом инженерного расчета.

Следующий этап — согласование бюджета расходов — является следствием того, как этот график сформирован. А именно, на предприятии все службы, смежные с технической, знают и понимают, что график ППР составлен «в общем» и «укрупненно». Поэтому, составленный на его основе бюджет можно смело урезать: процентов на 10- 15%, что, собственно, финансовая служба и делает. Техническая служба, как правило, вынуждена согласиться. Почему? Во-первых, обосновать представленные цифры реальной статистикой техническая служба не может: данных, которым можно было бы доверять, просто нет. Во-вторых, в прошлом году финансовый отдел урезал бюджет также, и получал нужный результат: деньги сэкономили и вроде все нормально. «Нормально» чаще всего обозначает, что оборудование ломалось, как обычно. В-третьих, в «скопированном» графике ППР всегда можно будет найти резерв: что-то из ППР не будет выполняться или будет выполнено в сокращенном объеме,ведь график составлен формально, а на местах специалисты знают, что именно можно выполнить, а что — необязательно. Повторим еще раз, никакой связи такой «скопированный» график ППР с реально необходимым объемом и сроками технических мероприятий не имеет. В-четвертых, если что-то внезапно сломается и производство остановится, то деньги на очередную срочную закупку все равно выделят, даже если они сверх лимита. Кто же позволит простаивать производству?

Повторим еще раз, никакой связи такой «скопированный» график ППР с реально необходимым объемом и сроками технических мероприятий не имеет. В-четвертых, если что-то внезапно сломается и производство остановится, то деньги на очередную срочную закупку все равно выделят, даже если они сверх лимита. Кто же позволит простаивать производству?

Получается,что подготовка графика ППР и бюджета расходов на ТОиР больше похожа на формальный процесс, ориентированный исключительно для обоснования бюджета расходов на следующий год. Основным потребителем этого документа является финансовая служба, а не технический персонал. И даже в течение года техническая служба обращается к годовому графику ППР преимущественно для того, чтобы отчитаться о расходах по выделенным лимитам. Является ли описанная выше ситуация чьим-либо злым умыслом? Вряд ли. Приведу обзор некоторых причин, которые привели к описанному положению вещей.

Нормативная документация на отечественное оборудование, оставшееся на предприятиях с советских времен, устарела. Многие из экземпляров оборудования выработали свой ресурс, и предусмотренные для них нормативы не учитывали такой «сверхизнос». А для нового отечественного оборудования справочники того времени не учитывают, что сейчас в оборудовании используются другие комплектующие, нередко импортного производства, с другими характеристиками.

Многие из экземпляров оборудования выработали свой ресурс, и предусмотренные для них нормативы не учитывали такой «сверхизнос». А для нового отечественного оборудования справочники того времени не учитывают, что сейчас в оборудовании используются другие комплектующие, нередко импортного производства, с другими характеристиками.

Значительную часть парка оборудования на предприятиях составляет импортная техника, на которую отсутствует документация. В Европе очень высок уровень развития сервисных услуг, и львиная доля европейских предприятий для обслуживания своего оборудования пользуется услугами сторонних организаций: как правило, производителей оборудования. У нас практика сложилась таким образом, что ТОиР традиционно выполнялось силами технических специалистов самого предприятия. Поэтому, отечественные специалисты, привыкшие получать необходимую документацию вместе с оборудованием, оказались в непростой ситуации: документации нет, а использовать недешевый сервис западного производителя они не готовы.

Еще один фактор, оказавший серьезное влияние на деградацию методики ППР, связан с тем, что в советское время в условиях массового серийного производства товаров народного и промышленного назначения, производители обеспечивались серийно выпускаемым оборудованием. Поэтому создавать и обновлять нормативы для массово выпускаемого оборудования в условиях централизованного планирования технически и организационно было намного проще, нежели в настоящее время. Этим занимались отраслевые институты, многих из которых сейчас уже нет.

Следующая причина состоит в том, что производственные мощности отечественных предприятийпредполагали постоянную и равномерную нагрузку оборудования. Под такое производство разрабатывались и нормативы на техническое обслуживание. А именно, ритмично работающий станок или линия гарантированно наработают через четко установленный календарный период свои мото-часы, необходимые для проведения очередного ТО, ТО-1 и т.д. Сейчас совершенно иная ситуация: оборудование загружено неравномерно. Поэтому при календарном подходе ППР очень часто проводятся либо заведомо раньше нормативной наработки, либо с серьезным «перепробегом». В первом случае растут затраты, а во втором — снижается надежность оборудования.

Поэтому при календарном подходе ППР очень часто проводятся либо заведомо раньше нормативной наработки, либо с серьезным «перепробегом». В первом случае растут затраты, а во втором — снижается надежность оборудования.

Также следует отметить, что нормативы, разработанные в 60-80-хх годах, были избыточны и включали серьезный страховой запас. Такая страховка была связана с самой методикой разработки нормативов -это во-первых, а во-вторых, в то время средства диагностики были не столь развиты и доступны, как в настоящее время. Поэтому одним из немногих критериев для планирования регламентных работ был календарный период.

Каково же будущее графика ППР?

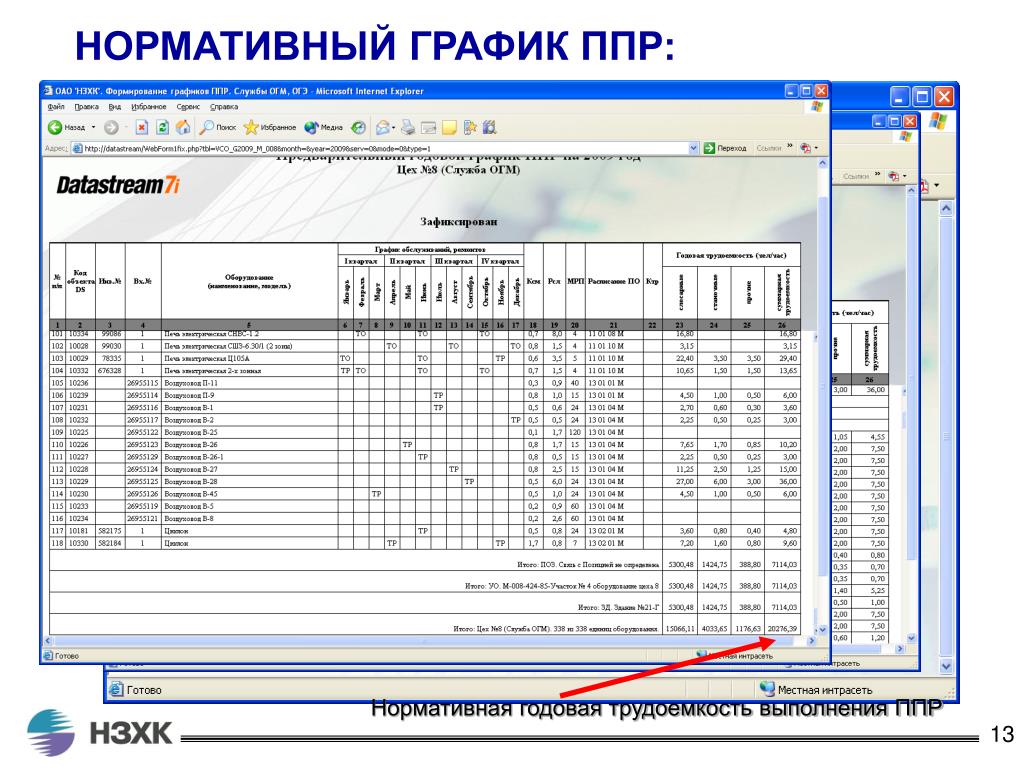

Как быть: оставить все как есть или пытаться получить эффективный инструмент управления? Каждое предприятие решает самостоятельно. Уверен, большинство специалистов согласится со мной: только «живой» график ППР позволит предприятию грамотно планировать и экономно расходовать средства бюджета предприятия. Получение такого графика ППР невозможно без перехода системы ТОиР на современные методы управления, которые включают и внедрение автоматизированной системы управления, необходимой для хранения, обработки и анализа данных о состоянии оборудования, и использование современных методов профилактической диагностики оборудования, например: термографии, вибродиагностики и др. Только с помощью этого сочетания методов (АСУ ТОиР и диагностика) возможно достичь повышения надежности оборудования, а также существенно уменьшить количество аварийных остановок и технически обосновать снижение затрат на содержание и обслуживание оборудования. Как именно, на практике, внедрение современных методов ТОиР снимает обозначенные в этой статье острые вопросы и проблемы — этими мыслями я поделюсь во второй части статьи. Если у Вас, Уважаемый читатель, есть комментарии или дополнения к этой статье, пишите, готов обсудить!

Только с помощью этого сочетания методов (АСУ ТОиР и диагностика) возможно достичь повышения надежности оборудования, а также существенно уменьшить количество аварийных остановок и технически обосновать снижение затрат на содержание и обслуживание оборудования. Как именно, на практике, внедрение современных методов ТОиР снимает обозначенные в этой статье острые вопросы и проблемы — этими мыслями я поделюсь во второй части статьи. Если у Вас, Уважаемый читатель, есть комментарии или дополнения к этой статье, пишите, готов обсудить!

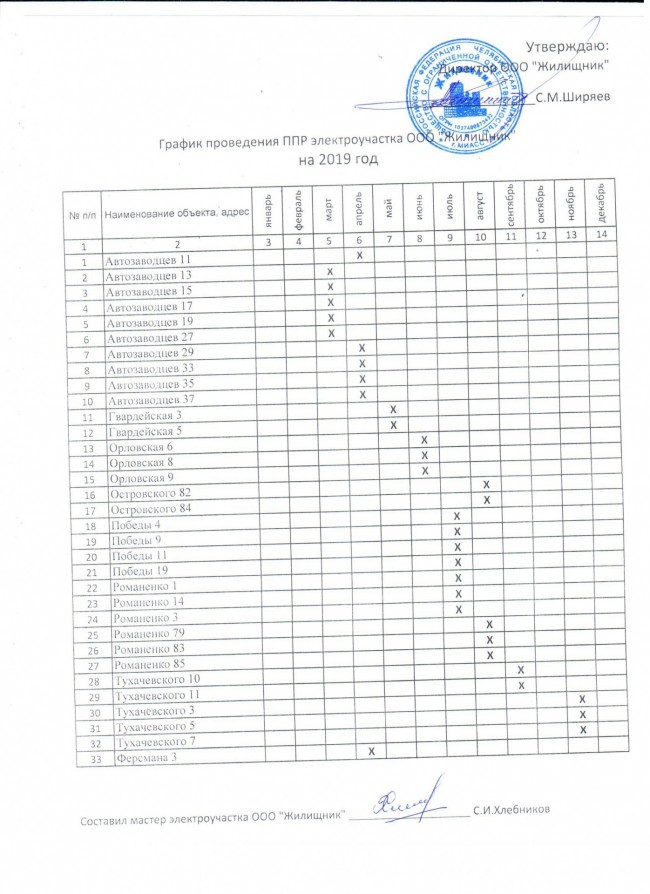

обеспечить своевременное и качественное выполнение технического обслуживания, планово-предупредительных ремонтов (ППР) и профилактических электроустановок;

Рассмотрим понятие планово-предупредительных ремонтов (ППР) электроустановок.

Планово-предупредительный ремонт

представляет собой определенную систему работ по поддержанию электрооборудования и других элементов электроустановок в нормальном (рабочем) состоянии.

Система планово-предупредительного ремонта (система ППР)

электрооборудования предусматривает межремонтное обслуживание, текущий, средний и капитальный ремонты.

- Межремонтное обслуживание включает:

1. эксплуатационный уход — чистку, смазку, обтирку, регулярный наружный осмотр и пр.;

2. мелкий ремонт электрооборудования — исправление мелких деталей, крепление деталей, подтяжку разлаженных креплений.

- Текущий ремонт электроустановок предусматривает:

1. замену быстро изнашивающихся деталей.

2. исправление малых дефектов, промывку и чистку масляных и охлаждающих систем.

В период текущего ремонта выявляют состояние электрооборудования и степень необходимости в среднем и капитальном ремонтах, корректируют первоначально намеченные сроки ремонта.

Текущий ремонт производят на месте установки электрооборудования.

Для электродвигателей

осуществляются следующие операции:

1. наружный осмотр и протирка электродвигателя от пыли, масла и грязи;

2. проверка:

щитков для зажимов;

радиального и аксиального зазоров;

вращения смазочного кольца;

крепления электродвигателя;

3. наличия смазочного масла в подшипниках;

наличия смазочного масла в подшипниках;

4. восстановление изоляции у перемычек и выводных концов;

5. проверка исправности заземления, натяжения ремня, правильного подбора плавких вставок;

6. измерение сопротивления изоляции обмоток мегомметром.

Для пускорегулирующей аппаратуры требуется:

1. наружный осмотр и протирка;

2. зачистка подгоревших контактов;

3. регулировка нажатия скользящих контактов;

4. проверка:

а) контактов в соединениях;

б) работы магнитопровода;

в) плотности прилегания контактов;

г) уставки реле или термоэлемента;

5. регулировка пружин и работы механической части;

6. проверка правильности заземления прибора.

- Средний ремонт электроустановок.

Средний ремонт предусматривает частичную разборку электрооборудования, разборку отдельных узлов, ремонт или замену изношенных деталей, измерение и определение состояния деталей и узлов, составление предварительной ведомости дефектов, снятие эскизов и проверку чертежей на запасные детали, проверку и опробование электрооборудования или его отдельных узлов.

Средний ремонт производят на месте установки электрооборудования или в ремонтной мастерской.

Для электродвигателей

выполняют все операции текущего ремонта; кроме того, предусматривается:

1. полная разборка электродвигателя с устранением поврежденных мест обмотки без ее замены;

2. промывка механических частей электродвигателя;

3. мойка, пропитка и сушка обмоток;

4. покрытие обмоток лаком;

5. проверка исправности и крепления вентилятора;

6. при необходимости проточка шеек вала ротора;

7. проверка и выверка зазоров;

8. смена фланцевых прокладок;

9. промывка подшипников и в случае необходимости перезаливка вкладышей подшипников скольжения;

10. заварка и проточка заточек у щитов электродвигателя;

11. сборка электродвигателя с испытанием на холостом и рабочем ходах.

Для пускорегулирующей аппаратуры

выполняют все операции текущего ремонта, кроме того, предусматривается:

1. полная замена всех износившихся частей аппарата;

2. проверка и регулировка реле и тепловой защиты;

проверка и регулировка реле и тепловой защиты;

3. ремонт кожухов, окраска и опробование аппаратуры.

- Капитальный ремонт.

В целях обеспечения надежной работы оборудования и предупреждения неисправностей и износа на предприятиях периодически проводят планово-предупредительный ремонт оборудования (ППР). Он позволяет провести ряд работ, направленных на восстановление оборудования, замену деталей, что обеспечивает экономичную и непрерывную работу оборудования.

Чередование и периодичность планово-предупредительного ремонта (ППР) оборудования определяется назначением оборудования, его конструктивными и ремонтными особенностями, габаритами и условиями эксплуатации.

Оборудование останавливают для планово-предупредительного ремонта, когда оно еще находится в рабочем состоянии. Этот (плановый) принцип вывода оборудования в ремонт позволяет произвести необходимую подготовку к остановке оборудования — как со стороны специалистов сервисного центра, так и со стороны производственного персонала заказчика. Подготовка к планово-предупредительному ремонту оборудования заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте.

Подготовка к планово-предупредительному ремонту оборудования заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте.

Такая подготовка позволяет осуществлять полный объем ремонтных работ без нарушения нормальной работы предприятия.

Грамотное проведение ППР предполагает:

- · планирование планово-предупредительного ремонта оборудования;

- · подготовка оборудования для планово-предупредительного ремонта;

- · проведение планово-предупредительного ремонта оборудования;

- · проведение мероприятий, связанных с планово-предупредительным ремонтом и техническим обслуживанием оборудования.

Плановый ремонт оборудования включает в себя следующие этапы:

1. Mежремонтный этап обслуживания.

Межремонтный этап обслуживания оборудования осуществляется в основном без прекращения работы самого оборудования.

Межремонтный этап обслуживания оборудования состоит из:

- · систематической очистки оборудования;

- · систематической смазки оборудования;

- · систематического осмотра оборудования;

- · систематической регулировки работы оборудования;

- · смены деталей с малым сроком эксплуатации;

- · ликвидации малых неисправностей и дефектов.

Межремонтный этап обслуживания — это профилактика другими словами. Межремонтный этап обслуживания заключает в себя каждодневный осмотр и уход за оборудованием и должен быть подобающе организован для того, чтобы:

- · кардинально продлить период работы оборудования;

- · сохранить отличное качество работы;

- · сократить и ускорить затраты, связанные с плановым ремонтом.

Межремонтный этап обслуживания заключается в:

- · отслеживании, в каком состоянии находится оборудование;

- · проведении рабочими правил подобающей эксплуатации;

- · каждодневной чистке и смазке;

- · своевременной ликвидации мелких поломок и регулировании механизмов.

Межремонтный этап обслуживания осуществляется без остановки процесса производства. Данный этап обслуживания проводят в период перерывов в работе оборудования.

2. Текущий этап планово-предупредительных ремонтов.

Текущий этап планово-предупредительного ремонта зачастую осуществляют, не вскрывая оборудование, на время останавливая работу оборудования. Текущий этап планово-предупредительного ремонта заключается в ликвидации поломок, появляющихся во время работы и состоит из осмотра, смазки деталей, чистки оборудования.

Текущий этап планово-предупредительного ремонта заключается в ликвидации поломок, появляющихся во время работы и состоит из осмотра, смазки деталей, чистки оборудования.

Текущий этап планово-предупредительного ремонта предшествует капитальному. На текущем этапе планово-предупредительного ремонта проводят важные испытания и измерения, ведущие к выявлению изъянов оборудования на раннем этапе их появления. Собрав оборудование на текущем этапе планово-предупредительного ремонта, его налаживают и испытывают.

Постановление о годности оборудования к дальнейшей работе выносится ремонтниками, основывающихся на сравнении итогов испытаний при текущем этапе планово-предупредительного ремонта с существующими нормами, итогами прошлых испытаний. Испытания оборудования, которое нет возможности транспортировать, проводят при помощи электротехнических мобильных лабораторий.

Помимо планово-предупредительного ремонта для ликвидации любых изъянов в работе оборудования осуществляют работы вне плана. Эти работы проводят после исчерпывания всего рабочего ресурса оборудования. Также для устранения последствий аварий проводится аварийно-восстановительный ремонт, который требует незамедлительного прекращения работы оборудования.

Эти работы проводят после исчерпывания всего рабочего ресурса оборудования. Также для устранения последствий аварий проводится аварийно-восстановительный ремонт, который требует незамедлительного прекращения работы оборудования.

3. Средний этап планово-предупредительных ремонтов

Средний этап планово-предупредительного ремонта предназначен для частичного или полного восстановления отработавшего оборудования.

Средний этап планово-предупредительного ремонта заключается в том, чтобы разобрать узлы оборудования для просмотра, очистки деталей и ликвидации выявленных изъянов, смены деталей и узлов, которые быстро изнашиваются, и которые не обеспечивают подобающего использования оборудования до следующего капитального ремонта. Средний этап планово-предупредительного ремонта осуществляют не более одного раза в год.

Средний этап планово-предупредительного ремонта включает в себя ремонт,в котором нормативно-технической документацией устанавливает цикличность, объем и последовательность работ по ремонту, даже не взирая на техническое состояние, в котором находится оборудование.

Средний этап планово-предупредительного ремонта влияет на то, что работа оборудования поддерживается в норме, остается мало шансов на то, что оборудование выйдет из строя.

4. Капитальный ремонт

Капитальный ремонт оборудования осуществляется путем вскрытия оборудования, проверки оборудования с дотошным осмотром «внутренностей», испытаниями, измерениями, ликвидацией выявленных поломок, в результате чего проводится модернизация оборудования. Капитальный ремонт обеспечивает восстановление первоначальных технических характеристик оборудования.

Капитальный ремонт оборудования проводится только после межремонтного периода. Для его осуществления необходимо проведение следующих этапов:

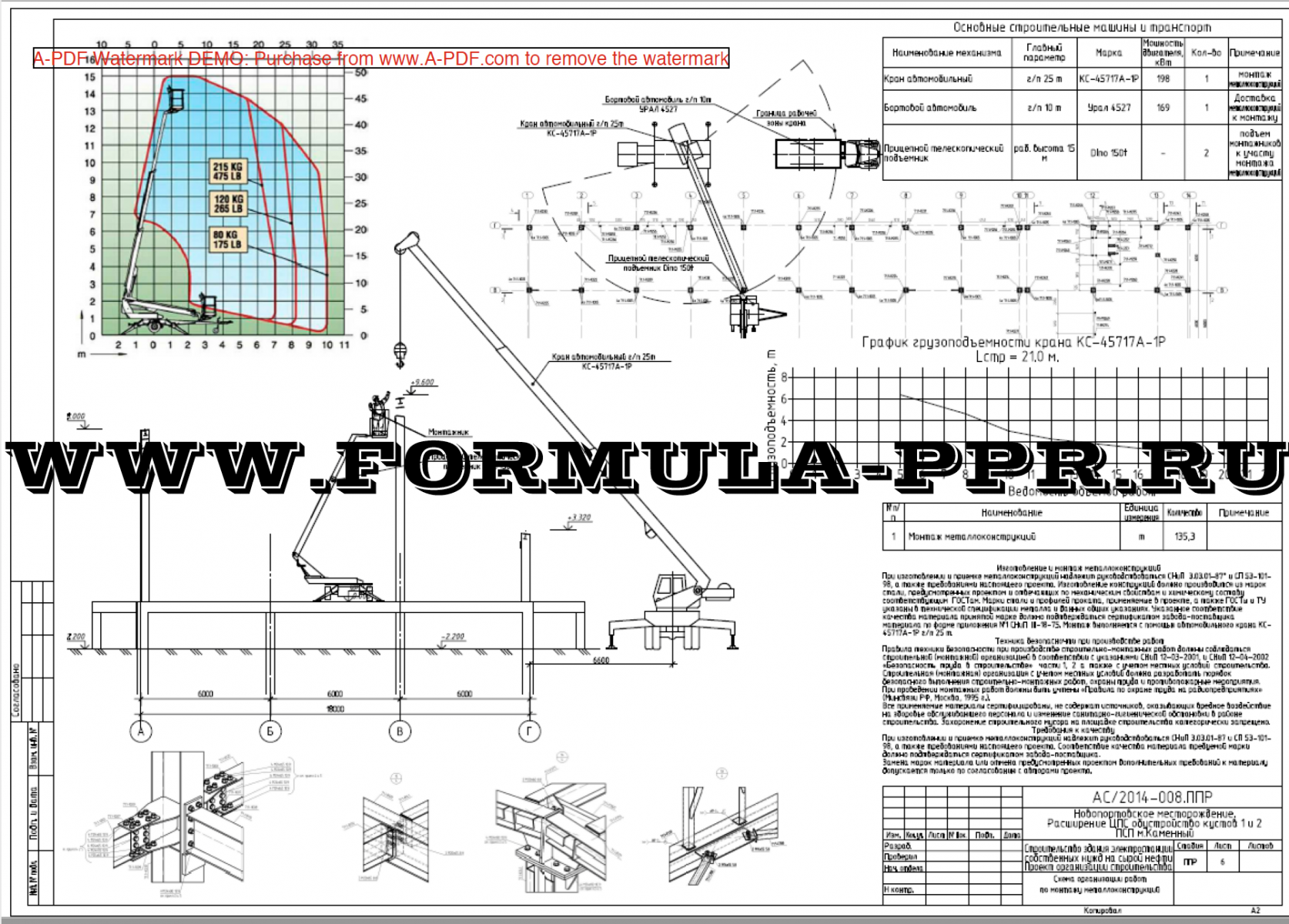

- · составление графиков выполнения работ;

- · проведение предварительного осмотра и проверки;

- · подготовление документации;

- · подготовление инструментов, запчастей;

- · выполнение противопожарных мероприятий и по технике безопасности.

Капитальный ремонт оборудования заключается:

- · в замене или восстановлении изношенных деталей;

- · модернизации каких-либо деталей;

- · выполнении профилактических измерений и проверок;

- · осуществлении работ по ликвидации малых повреждений.

Изъяны, которые обнаруживаются при осуществлении проверки оборудования, ликвидируются при последующем капитальном ремонте оборудования. Поломки, которые носят аварийный характер, ликвидируют незамедлительно.

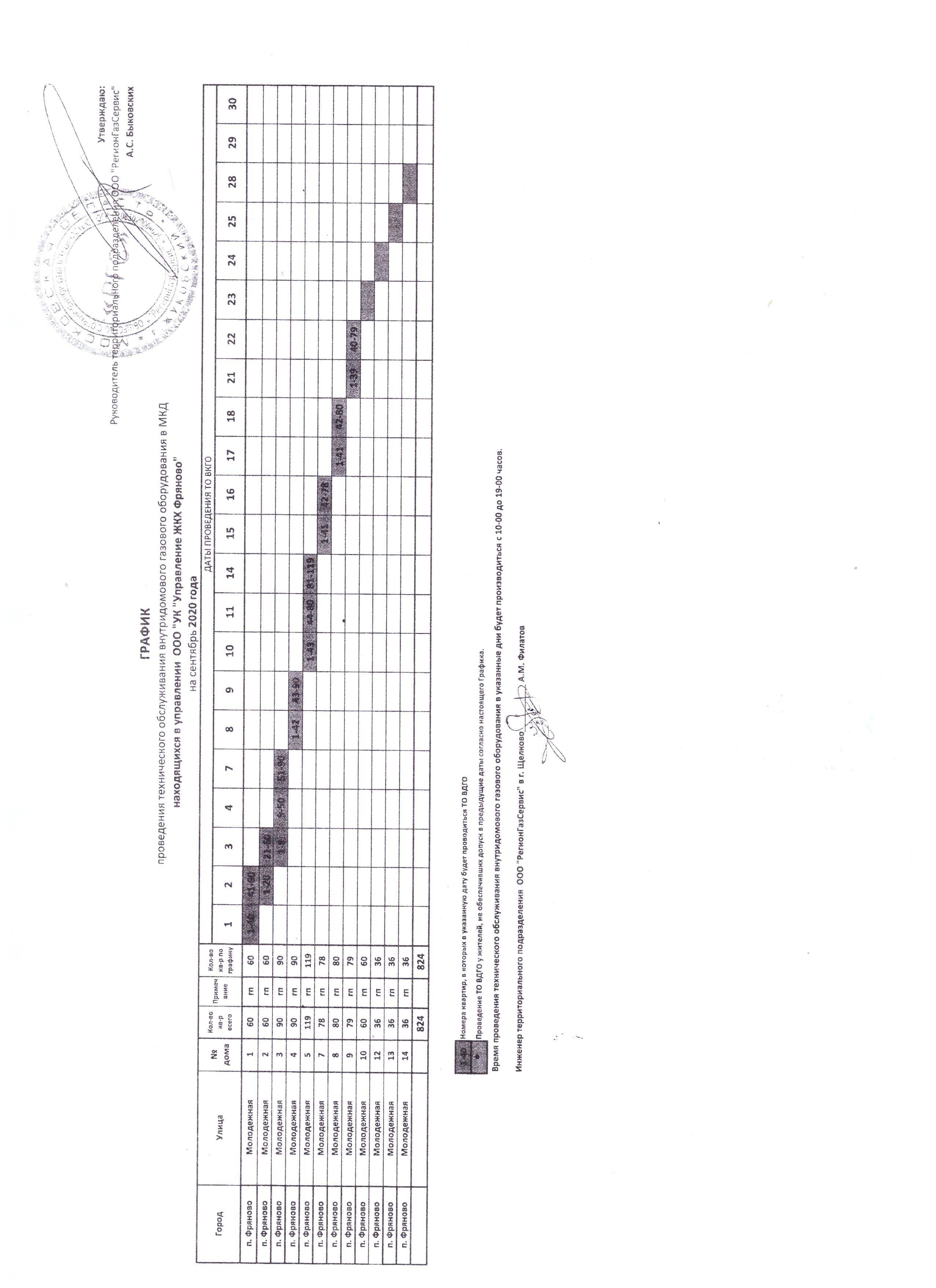

Конкретный вид оборудования имеет свою периодичность проведения планово-предупредительного ремонта, которая регламентируется правилами технической эксплуатации.

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения. В перечень документов входят:

- · Технический паспорт на каждый механизм или его дубликат.

- · Карточка учета оборудования (приложение к техническому паспорту).

- · Годовой цикличный план-график ремонта оборудования.

- · Годовая план-смета капитального ремонта оборудования.

- · Месячный план-отчет ремонта оборудования.

- · Приемо-сдаточный акт на проведение капитального ремонта.

- · Сменный журнал нарушений работы технологического оборудования.

- · Выписка из годового графика ППР.

На основании утвержденного годового плана-графика ППР составляется номенклатурный план на производство капитальных и текущих ремонтов с разбивкой по месяцам и кварталам. Перед началом капитального или текущего ремонта необходимо уточнить дату постановки оборудования на ремонт.

Годовой график ППР и таблицы исходных данных являются основанием для составления годового плана-сметы, которая разрабатывается дважды в год. Годовая сумма плана-сметы разбивается по кварталам и месяцам в зависимости от срока проведения капитального ремонта согласно графику ППР данного года.

На основании плана-отчета в бухгалтерию предоставляется отчет о произведенных затратах по капитальному ремонту, а руководителю — отчет о выполнении номенклатурного плана ремонтов по годовому план-графику ППР.

В настоящее время для планово-предупредительного ремонта (ППР) все более широко используются средства вычислительной и микропроцессорной техники (установки, стенды, устройства для диагностики и испытания электрооборудования), влияющие на предупреждение износа оборудования и сокращение сроков ремонта оборудования, уменьшение затрат на ремонт, также способствует повышению эффективности эксплуатации электрооборудования.

Система планово-предупредительных ремонтов или система ППР, как принято сокращенно называть данный метод организации ремонтов довольно распространенный метод, зародившийся и получивший широкое распространение в странах бывшего СССР. Особенностью такой «популярности» этого вида организации ремонтного хозяйства явилось то, что она довольно стройно вписывалась в плановую форму экономического управления того времени.

Теперь давайте разберемся в том, что же такое ППР (планово-предупредительный ремонт).

Система планово-предупредительного ремонта (ППР) оборудования

– система технических и организационных мероприятий, направленных на поддержание и (или) восстановление эксплуатационных свойств технологического оборудования и устройств в целом и (или) отдельных единиц оборудования, конструктивных узлов и элементов.

На предприятиях используются различные разновидности систем планово-предупредительных ремонтов (ППР). Основным сходством в их организации является то, что регламентирование ремонтных работ, их периодичности, продолжительности, затрат на эти работы носит плановый характер. Однако, индикаторами для определения сроков выполнения плановых ремонтов служат различные показатели.

Однако, индикаторами для определения сроков выполнения плановых ремонтов служат различные показатели.

Классификация ППР

Я бы выделил несколько разновидностей системы планово-предупредительных ремонтов, которые имеют следующую классификацию:

регламентированный ППР (планово-предупредительный ремонт)

- ППР по календарным периодам

- ППР по календарным периодам с корректированием объема работ

- ППР по наработке

- ППР с регламентированным контролем

- ППР по режимам работы

ППР (планово-предупредительный ремонт) по состоянию

:

- ППР по допустимому уровню параметра

- ППР по допустимому уровню параметра с корректировкой плана диагностики

- ППР по допустимому уровню параметра с его прогнозированием

- ППР с контролем уровня надежности

- ППР с прогнозом уровня надежности

На практике широко распространена система регламентированного планово-предупредительного ремонта (ППР). Это можно объяснить большей простотой, по сравнению с системой ППР по состоянию. В регламентированном ППР привязка идет к календарным датам и упрощенно принимается тот факт, что оборудование работает в течении всей смены без остановок. В таком случае структура ремонтного цикла более симметрична и имеет меньше фазовых сдвигов. В случае организации системы ППР по какому либо допустимому параметру-индикатору, приходится учитывать большое количество этих индикаторов, специфичных для каждого класса и типа оборудования.

Это можно объяснить большей простотой, по сравнению с системой ППР по состоянию. В регламентированном ППР привязка идет к календарным датам и упрощенно принимается тот факт, что оборудование работает в течении всей смены без остановок. В таком случае структура ремонтного цикла более симметрична и имеет меньше фазовых сдвигов. В случае организации системы ППР по какому либо допустимому параметру-индикатору, приходится учитывать большое количество этих индикаторов, специфичных для каждого класса и типа оборудования.

Преимущества использования системы ППР или планово-предупредительного ремонта оборудования

Система планово-предупредительного ремонта оборудования (ППР) имеет большое количество преимуществ, обуславливающих ее широкое применение в промышленности. В качестве основных, я бы выделил следующие плюсы системы:

- контроль продолжительности межремонтных периодов работы оборудования

- регламентирование времени простоя оборудования в ремонте

- прогнозирование затрат на ремонт оборудования, узлов и механизмов

- анализ причин поломки оборудования

- расчет численности ремонтного персонала в зависимости от ремонтосложности оборудования

Недостатки системы ППР или планово-предупредительного ремонта оборудования

Наряду с видимыми преимуществами, существует и ряд недостатков системы ППР. Оговорюсь заранее, что они, в основном, применимы к предприятиям стран СНГ.

Оговорюсь заранее, что они, в основном, применимы к предприятиям стран СНГ.

- отсутствие удобных инструментов планирования ремонтных работ

- трудоемкость расчетов трудозатрат

- трудоемкость учета параметра-индикатора

- сложность оперативной корректировки планируемых ремонтов

Вышеприведенные недостатки системы ППР касаются определенной специфики парка технологического оборудования, установленного на предприятиях СНГ. В первую очередь это большая степень износа оборудования. Часто износ оборудования достигает отметки в 80 — 95 %. Что значительно деформирует систему планово-предупредительных ремонтов, вынуждая специалистов корректировать графики ППР и выполнять большое количество незапланированных (аварийных) ремонтов, значительной превышающее нормальный объем ремонтных работ . Так же, при использовании метода организации системы ППР по наработке (по прошествии определенного времени работы оборудования) увеличивается трудоемкость системы. В этом случае приходится организовывать учет реально отработанных машинных часов, что, в совокупности с большим парком оборудования (сотни и тысячи единиц) делает эту работу невыполнимой.

Структура ремонтных работ в системе ППР оборудования (планово-предупредительного ремонта)

Структура ремонтных работ в системе ППР оборудования обуславливается требованиями ГОСТ 18322-78 и ГОСТ 28.001-78

Несмотря на то, что система ППР предполагает безаварийную модель эксплуатации и ремонта оборудования, на практике приходится учитывать и неплановые ремонты. Их причиной чаще всего является неудовлетворительное техническое состояние или же авария по причине некачественного

Основные этапы ППР оборудования

Планово-предупредительный грамотно составленный ремонт предусматривает:

Планирование;

Подготовку электрооборудования к ремонту плановому;

Проведение планового ремонта;

Проведение мероприятий, которые связаны с плановым техническим обслуживанием и ремонтом.

Система планово-предупредительного ремонта оборудования включает в себя пару этапов:

1. Этап межремонтный

Выполняется без нарушения работы оборудования. Включает в себя: систематическую очистку; систематическую смазку; систематический осмотр; систематическую регулировку работы электрооборудования; замену деталей, которые обладают небольшим сроком службы; ликвидацию небольших неисправностей.

Включает в себя: систематическую очистку; систематическую смазку; систематический осмотр; систематическую регулировку работы электрооборудования; замену деталей, которые обладают небольшим сроком службы; ликвидацию небольших неисправностей.

Другими словами, это профилактика, которая включает в себя ежедневный осмотр и уход, при этом, она должна быть подобающе организована для того, чтобы срок эксплуатации оборудования сделать максимальным, сохранить качественную работу, сократить расходы на плановый ремонт.

Основные работы, выполняемые на межремонтном этапе:

Отслеживание состояния оборудования;

Проведение сотрудниками правил соответствующего использования;

Ежедневная чистка и смазка;

Своевременная ликвидация небольших поломок и регулировки механизмов.

2. Этап текущий

Планово-предупредительный текущий ремонт электрооборудования чаще всего выполняется без разборки оборудования, только останавливается его работа. Включает в себя ликвидацию поломок, возникших в период работы. На текущем этапе проводятся измерения и испытания, с помощью которых выявляются изъяны оборудования на ранней стадии.

На текущем этапе проводятся измерения и испытания, с помощью которых выявляются изъяны оборудования на ранней стадии.

Решение о годности электрооборудования выносят ремонтники. Это постановление основывается на сравнении выводов испытаний при плановом текущем ремонте. Кроме планового ремонта для устранения дефектов в работе оборудования выполняются работы вне плана. Проводятся они после исчерпания всего ресурса оборудования.

3. Этап средний

Проводится для полного или частичного восстановления отслужившего оборудования. Включает в себя разборку узлов, предназначенную для просмотра, чистки механизмов и устранения выявленных дефектов, замены некоторых быстро изнашиваемых деталей. Осуществляется средний этап не чаще 1 раза в год.

Система на среднем этапе планово-предупредительного ремонта оборудования включает в себя установку цикличности, объема и последовательности работ в соответствии с нормативно-технической документацией. Средний этап влияет на поддержание оборудования в норме.

4. Капитальный ремонт

Проводится путем вскрытия электрооборудования, его полной проверки с осмотром всех деталей. Включает в себя испытания, измерения, ликвидацию выявленных неисправностей, вследствие которых выполняется модернизация электрооборудования. В результате капитального ремонта происходит полное восстановление технических параметров устройств.

Проведение капитального ремонта возможно только после межремонтного этапа. Для его проведения необходимо выполнить следующее:

Составить графики производства работ;

Провести предварительный осмотр и проверку;

Подготовить документы;

Подготовить инструменты и необходимые сменные запчасти;

Выполнить противопожарные мероприятия.

Капитальный ремонт включает в себя:

Замену или восстановление изношенных механизмов;

Модернизацию каких-либо механизмов;

Выполнение профилактических проверок и измерений;

Осуществление работ, связанных с устранением небольших повреждений.

Неисправности, обнаруженные во время проверки оборудования, устраняются при последующем ремонте. А поломки, имеющие аварийный характер, ликвидируются немедленно.

Системы ППР и её основные понятия

Система планово-предупредительного ремонта энергетического оборудования (далее -СистемаППРЭО) -это комплекс методических рекомендаций, норм и нормативов, предназначенных для обеспечения эффективной организации, планирования и проведения технического обслуживания (ТО) и ремонта энергетического оборудования. Рекомендации, приведенные в настоящей Системе ППР ЭО, могут использоваться на предприятиях любых видов деятельности и форм собственности, применяющих аналогичное оборудование, с учетом конкретных условий их работы.

Планово-предупредительный характер Системы ППР ЭО реализуется: проведением с заданной периодичностью ремонтов оборудования, сроки выполнения и материально-техническое обеспечение которых планируется заранее; проведением операций ТО и контроля технического состояния, направленных на предупреждение отказов оборудования и поддержание его исправности и работоспособности в интервалах между ремонтами.

Система ППР ЭО создавалась с учетом новых экономических и правовых условий, а в техническом плане -при максимальном использовании: возможностей и преимуществ агрегатного метода ремонта; всего спектра стратегий, форм и методов ТО и ремонта, в т. ч. новых средств и методов технической диагностики; современной вычислительной техники и компьютерных технологий сбора, накопления и обработки информации о состоянии оборудования, планирования ремонтно-профилактических воздействий и их материально-технического обеспечения.

Действие Системы ППР ЭО распространяется на все оборудование энергетических и технологических цехов предприятий вне зависимости от места его использования.

Все эксплуатируемое на предприятиях оборудование подразделяется на основное и неосновное. Основным является оборудование, при непосредственном участии которого осуществляются основные энергетические и технологические процессы получения продукта (конечного или промежуточного), и вы ход которого из строя приводит к прекращению или резкому сокращению выпуска продукции (энергии). Неосновное оборудование обеспечивает полноценное протекание энергетических и технологических процессов и работу основного оборудования.

Неосновное оборудование обеспечивает полноценное протекание энергетических и технологических процессов и работу основного оборудования.

В зависимости от производственной значимости и выполняемых функций в энергетических и технологических процессах оборудование одного и того же вида и наименования может быть отнесено как к основному, так и к неосновному.

Система ППР ЭО предусматривает, что потребность оборудования в ремонтно профилактических воздействиях удовлетворяется сочетанием различных видов ТО и плановых ремонтов оборудования, различающихся периодичностью и составом работ. В зависимости от производственной значимости оборудования, влияния его отказов на безопасность персонала и стабильность энерготехнологических процессов ремонтные воздействия реализуются в виде регламентированного ремонта, ремонта по наработке, ремонта по техническому состоянию, либо в виде их сочетания.

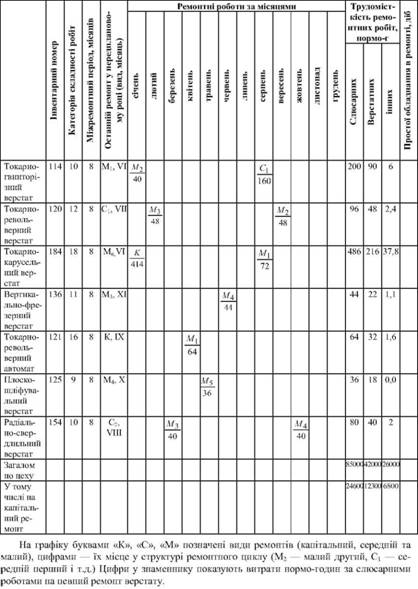

Таблица 5 — количество ремонтов в 12 месяцев

Таблица 6 — Плановый баланс рабочего времени на год

Коэфицент списочного состава

- 1.

Для прирывного производства =1,8

Для прирывного производства =1,8 - 2. Для неприрывного производства =1,6

| НАЗВАНИЕ ДОКУМЕНТА | Формат | Размер | Скачать |

| График ППР Электрооборудования | Excel | 107 кб | |

| График ППР службы главного механика | Excel | 44 кб | |

| График ППР сантехнического и теплотехнического оборудования | Excel | 39 кб | |

| График ППР средств КИПиА | Excel | 13 кб | |

| График ППР оборудования котельной | Excel | 12 кб | |

| График ППР аммиачного холодильного оборудования | Excel | 21 кб | |

| План ликвидации аварий в службе главного энергетика | Word | 5,1 кб | |

| План ликвидации аварий в системе электроснабжения предприятия (Тренировочные занятия) | Word | 7,3 кб | |

| ПЛАН – ГРАФИК Проведения обслуживания и ремонтных работ оборудования котельной | Word | 4,3 кб | |

| ПРООГРАММА вводного инструктажа по охране труда | Word | 26 кб | |

|

* ППР — Планово Предупредительный Ремонт | |||

Исполнительная документация по электрике | Блог прораба Олега Клышко

Здравствуйте, когда начинаешь разбираться в каком-нибудь новом деле то, кажется, что все очень сложно и трудно понять, как надо делать правильно. С исполнительной документацией по электрике, мне пришлось столкнуться в этом году на реконструкции промышленного объекта, работая инженером ПТО. В этой статье об составление исполниловки я расскажу не как электрик, а как птошник, который мало чего понимает в самих работах.

С исполнительной документацией по электрике, мне пришлось столкнуться в этом году на реконструкции промышленного объекта, работая инженером ПТО. В этой статье об составление исполниловки я расскажу не как электрик, а как птошник, который мало чего понимает в самих работах.

Есть такой нормативный документ как «Инструкция по оформлению приемосдаточной документации по электромонтажным работам И 1.13-07» в котором расписан порядок оформления, показаны формы актов и порядок сдачи выполненных работ по электрики:

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Устанавливаются единые формы приемосдаточной документации по электромонтажным

работам.

1.2. Единые формы приемосдаточной документации охватывают все виды

электромонтажных работ, на которые распространяются требования СНиП 3.05.06-85

«Электротехнические устройства».

Инструкция не распространяется на оформление приемосдаточных документов:

— на ревизию, сушку, ремонт электрооборудования и пусконаладочные работы;

— на монтаж электрических машин;

— на монтаж контактных сетей промышленного и городского электрифицированного

транспорта.

1.3. Комплексная приемка оборудования в целом, включая электрооборудование,

осуществляется рабочей комиссией, назначенной заказчиком (застройщиком), при этом

составляется акт рабочей комиссии о приемке оборудования после индивидуального испытания

(форма 1а).

Актом оформляется передача заказчику оборудования всего объекта или по отдельным

установкам на крупных и сложных объектах. Актом также удостоверяется, что оборудование

отвечает требованиям приемки для его комплексного опробования.

В инструкции показаны примеры формы актов, ведомостей и журналов, остается только разобраться, как эти формы заполнять и к каким электромонтажным работам из проекта они относятся.

Исполнительная документация по электрике, пример

Давайте на примере одного из проектов, который мы делали, разберемся, как правильно оформлять исполнительную документацию по электрике. Проект по разделу ЭМ (силовое электрооборудование), который состоит из таких чертежей как:

- Общие данные;

- Технологическая схема с перечнем электроприводов;

- Принципиальная схема распределительной системы;

- Схема электрическая принципиальная управления задвижками.

Схема подключения клеммой коробки;

Схема подключения клеммой коробки; - Схема электрическая принципиальная управления насосом;

- Перечень электроприводов с условиями управления;

- Подключения кабелей к клемникам контролера;

- План расположения электрооборудования и прокладки электрических сетей;

- Схема заземления;

- Кабельнотрубный журнал.

В общестрое прораб должен ежедневно вести исполнительную документацию, принимать материалы, заполнять спецжурналы, составлять и подписывать различные акты. Электрика не исключение ответственное лицо за выполнение данного вида работ должен изучить проект, составить заявки на материалы или получить оборудование у заказчика, ежедневно заполнять спецжурналы, составлять и подписывать акты.

Сейчас во многих строительных фирмах составление исполнительной документации скидывают на инженеров ПТО и электрика не исключение, почему так происходит, читайте в этой статье.

Подрядчик, принимая оборудования в монтаж, от заказчика должен оформить и подписать акт по форме ОС-15 «Акт о приемке-передаче оборудования в монтаж». Если подрядчик находит дефекты в передаваемом оборудование, то заполняется форма ОС-16 «Акт о выявленных дефектах оборудования».

Если подрядчик находит дефекты в передаваемом оборудование, то заполняется форма ОС-16 «Акт о выявленных дефектах оборудования».

А бывает и такое прораб или рабочий (прораб может отправить рабочего на склад заказчика) принимает оборудование от заказчика и не делает входной контроль, во время монтажа обнаруживают дефекты, тогда заказчику трудно будет что-то предъявить. Представители заказчика могут сказать, что вы приняли, в накладной расписались, при передачи никто не говорил, что есть дефекты, значит, вы испортили во время монтажа.

Такие моменты должен знать производитель работ или инженер МТО (материально-технического обеспечения), а если вы работаете в ПТО (производство-техническом отделе), то вам стоит напомнить прорабу, что он при получении оборудования он должен оформить форму ОС-15 и отдать ее вам.

Вся исполнительная документация по разделу ЭМ состоит из следующих актов:

- Ведомость технической документации;

- Акт технической готовности;

- Ведомость изменений и отступлений от проекта;

- Ведомость смонтированного оборудования;

- Протокол измерения сопротивления изоляции;

- Протокол на барабане перед прокладкой;

- Журнал прокладке кабелей;

- Ведомость передаваемых паспортов и сертификатов на оборудование;

- Акт готовности строительной части помещений к производству электромонтажных работ;

- Акт передачи смонтированного оборудования.

Примеры заполнения данных актов и протоколов можно посмотреть здесь Перед началом реализации проекта заказчик должен предоставить приказы на ответственные лица, которые будут проверять и принимать выполненные работы.

При оформлении исполнительной документации по электрики, к ведомости передаваемых паспортов и сертификатов на оборудование необходимо приложить все эти документы.

Обычно это большая проблема, так как во время монтажа рабочие, распаковывая оборудование, сертификаты и паспорта выкидывают, которые обычно вложены в коробки с оборудованием или прикреплены на барабаны с электрическими кабелями, так как считают, что эти бумаги никому не нужны. Некоторые прорабы не собирают эти документы и не предупреждают рабочих, чтоб ему их сдавали, может по не знанию, а может из-за разгильдяйства.

А инженеры ПТО, которые в конечном итоге комплектуют исполнительную документацию, не могут найти паспорта, сертификаты на материалы и электрические кабеля. В этом случае приходиться созваниваться с поставщиками и просить у них, чтоб еще раз предоставили все сопутствующие документы.

Нужна ли исполнительная схема в исполнительной документации по электрике читайте в статье «Исполнительная схема по электрике».

Есть вопросы по исполнительной документации по электрике напишите в комментариях постараюсь помочь.

С уважением, Олег Клышко

График ппр организации на год таблица образец. Годового график ппр электрооборудования

Основные этапы ППР оборудования

Планово-предупредительный грамотно составленный ремонт предусматривает:

Планирование;

Подготовку электрооборудования к ремонту плановому;

Проведение планового ремонта;

Проведение мероприятий, которые связаны с плановым техническим обслуживанием и ремонтом.

Система планово-предупредительного ремонта оборудования включает в себя пару этапов:

1. Этап межремонтный

Выполняется без нарушения работы оборудования. Включает в себя: систематическую очистку; систематическую смазку; систематический осмотр; систематическую регулировку работы электрооборудования; замену деталей, которые обладают небольшим сроком службы; ликвидацию небольших неисправностей.

Другими словами, это профилактика, которая включает в себя ежедневный осмотр и уход, при этом, она должна быть подобающе организована для того, чтобы срок эксплуатации оборудования сделать максимальным, сохранить качественную работу, сократить расходы на плановый ремонт.

Основные работы, выполняемые на межремонтном этапе:

Отслеживание состояния оборудования;

Проведение сотрудниками правил соответствующего использования;

Ежедневная чистка и смазка;

Своевременная ликвидация небольших поломок и регулировки механизмов.

2. Этап текущий

Планово-предупредительный текущий ремонт электрооборудования чаще всего выполняется без разборки оборудования, только останавливается его работа. Включает в себя ликвидацию поломок, возникших в период работы. На текущем этапе проводятся измерения и испытания, с помощью которых выявляются изъяны оборудования на ранней стадии.

Решение о годности электрооборудования выносят ремонтники. Это постановление основывается на сравнении выводов испытаний при плановом текущем ремонте. Кроме планового ремонта для устранения дефектов в работе оборудования выполняются работы вне плана. Проводятся они после исчерпания всего ресурса оборудования.

Кроме планового ремонта для устранения дефектов в работе оборудования выполняются работы вне плана. Проводятся они после исчерпания всего ресурса оборудования.

3. Этап средний

Проводится для полного или частичного восстановления отслужившего оборудования. Включает в себя разборку узлов, предназначенную для просмотра, чистки механизмов и устранения выявленных дефектов, замены некоторых быстро изнашиваемых деталей. Осуществляется средний этап не чаще 1 раза в год.

Система на среднем этапе планово-предупредительного ремонта оборудования включает в себя установку цикличности, объема и последовательности работ в соответствии с нормативно-технической документацией. Средний этап влияет на поддержание оборудования в норме.

4. Капитальный ремонт

Проводится путем вскрытия электрооборудования, его полной проверки с осмотром всех деталей. Включает в себя испытания, измерения, ликвидацию выявленных неисправностей, вследствие которых выполняется модернизация электрооборудования. В результате капитального ремонта происходит полное восстановление технических параметров устройств.

В результате капитального ремонта происходит полное восстановление технических параметров устройств.

Проведение капитального ремонта возможно только после межремонтного этапа. Для его проведения необходимо выполнить следующее:

Составить графики производства работ;

Провести предварительный осмотр и проверку;

Подготовить документы;

Подготовить инструменты и необходимые сменные запчасти;

Выполнить противопожарные мероприятия.

Капитальный ремонт включает в себя:

Замену или восстановление изношенных механизмов;

Модернизацию каких-либо механизмов;

Выполнение профилактических проверок и измерений;

Осуществление работ, связанных с устранением небольших повреждений.

Неисправности, обнаруженные во время проверки оборудования, устраняются при последующем ремонте. А поломки, имеющие аварийный характер, ликвидируются немедленно.

Системы ППР и её основные понятия

Система планово-предупредительного ремонта энергетического оборудования (далее -СистемаППРЭО) -это комплекс методических рекомендаций, норм и нормативов, предназначенных для обеспечения эффективной организации, планирования и проведения технического обслуживания (ТО) и ремонта энергетического оборудования. Рекомендации, приведенные в настоящей Системе ППР ЭО, могут использоваться на предприятиях любых видов деятельности и форм собственности, применяющих аналогичное оборудование, с учетом конкретных условий их работы.

Рекомендации, приведенные в настоящей Системе ППР ЭО, могут использоваться на предприятиях любых видов деятельности и форм собственности, применяющих аналогичное оборудование, с учетом конкретных условий их работы.

Планово-предупредительный характер Системы ППР ЭО реализуется: проведением с заданной периодичностью ремонтов оборудования, сроки выполнения и материально-техническое обеспечение которых планируется заранее; проведением операций ТО и контроля технического состояния, направленных на предупреждение отказов оборудования и поддержание его исправности и работоспособности в интервалах между ремонтами.

Система ППР ЭО создавалась с учетом новых экономических и правовых условий, а в техническом плане -при максимальном использовании: возможностей и преимуществ агрегатного метода ремонта; всего спектра стратегий, форм и методов ТО и ремонта, в т. ч. новых средств и методов технической диагностики; современной вычислительной техники и компьютерных технологий сбора, накопления и обработки информации о состоянии оборудования, планирования ремонтно-профилактических воздействий и их материально-технического обеспечения.

Действие Системы ППР ЭО распространяется на все оборудование энергетических и технологических цехов предприятий вне зависимости от места его использования.

Все эксплуатируемое на предприятиях оборудование подразделяется на основное и неосновное. Основным является оборудование, при непосредственном участии которого осуществляются основные энергетические и технологические процессы получения продукта (конечного или промежуточного), и вы ход которого из строя приводит к прекращению или резкому сокращению выпуска продукции (энергии). Неосновное оборудование обеспечивает полноценное протекание энергетических и технологических процессов и работу основного оборудования.

В зависимости от производственной значимости и выполняемых функций в энергетических и технологических процессах оборудование одного и того же вида и наименования может быть отнесено как к основному, так и к неосновному.

Система ППР ЭО предусматривает, что потребность оборудования в ремонтно профилактических воздействиях удовлетворяется сочетанием различных видов ТО и плановых ремонтов оборудования, различающихся периодичностью и составом работ. В зависимости от производственной значимости оборудования, влияния его отказов на безопасность персонала и стабильность энерготехнологических процессов ремонтные воздействия реализуются в виде регламентированного ремонта, ремонта по наработке, ремонта по техническому состоянию, либо в виде их сочетания.

В зависимости от производственной значимости оборудования, влияния его отказов на безопасность персонала и стабильность энерготехнологических процессов ремонтные воздействия реализуются в виде регламентированного ремонта, ремонта по наработке, ремонта по техническому состоянию, либо в виде их сочетания.

Таблица 5 — количество ремонтов в 12 месяцев

Таблица 6 — Плановый баланс рабочего времени на год

Коэфицент списочного состава

- 1. Для прирывного производства =1,8

- 2. Для неприрывного производства =1,6

Как составить график ППР электрооборудования?

Как составить годовой график ППР электрооборудования? На этот вопрос я попытаюсь подробно ответить в сегодняшнем посте.

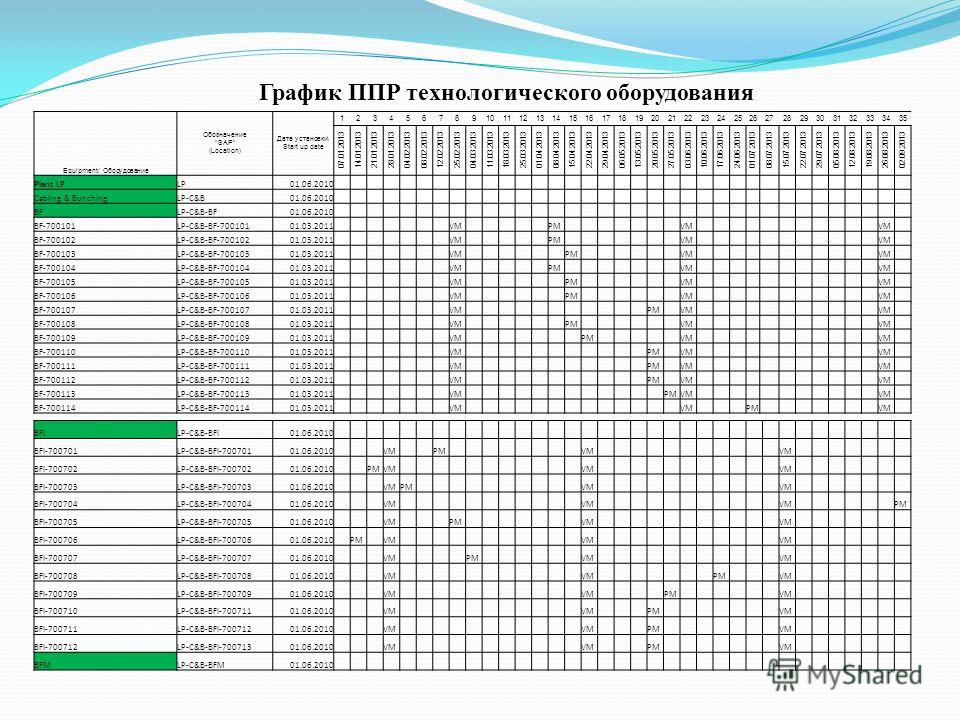

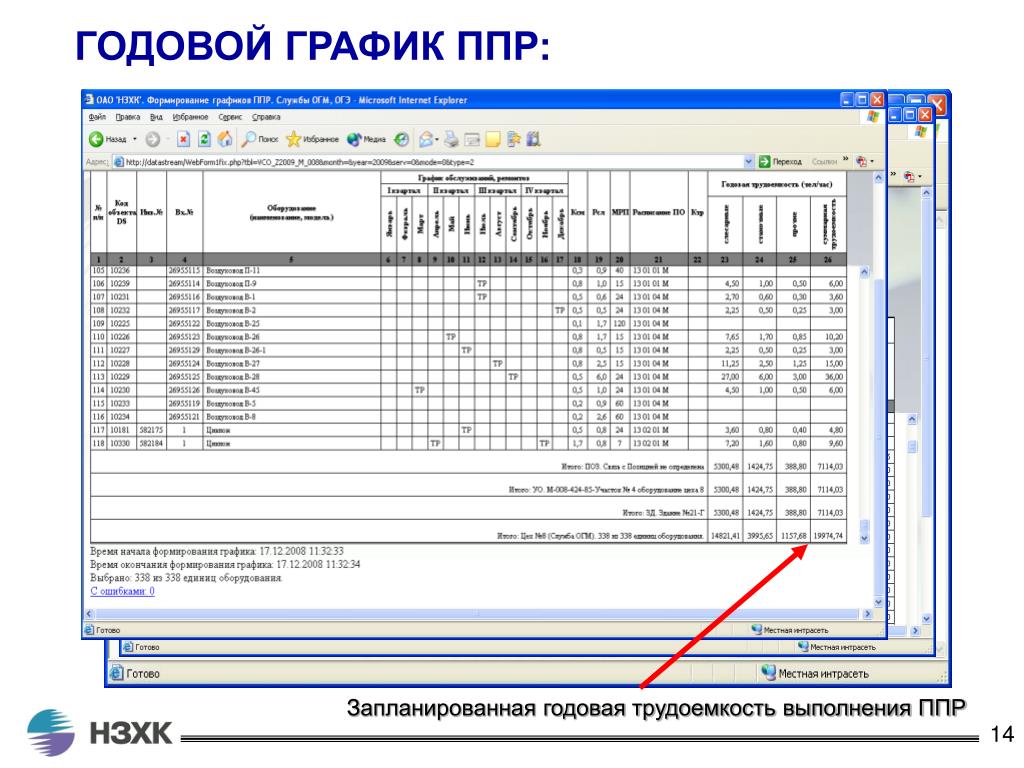

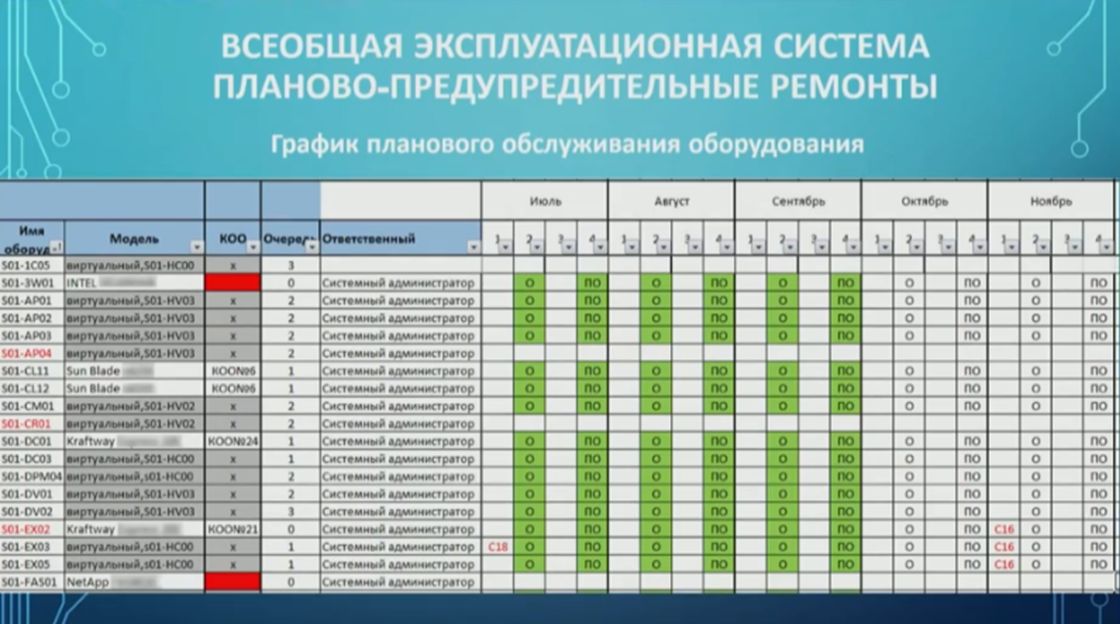

Ни для кого не секрет, что основным документом, по которому осуществляется ремонт электрооборудования, является годовой график планово-предупредительного ремонта электрооборудования, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту электрооборудования.

В него включается каждая единица, подлежащая капитальному и текущему ремонту электрооборудования.

Для составления годового графика планово-предупредительного ремонта (графика ППР) электрооборудования нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя на электрооборудование, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта энергетического оборудования». Я пользуюсь справочником 2008 года, поэтому, далее буду ссылаться именно на этот источник.

Скачать справочник

И так. В вашем хозяйстве имеется некоторое количество энергетического оборудования. Все это оборудование необходимо внести в график ППР. Но сначала немного общей информации, что из себя представляет годовой график ППР.

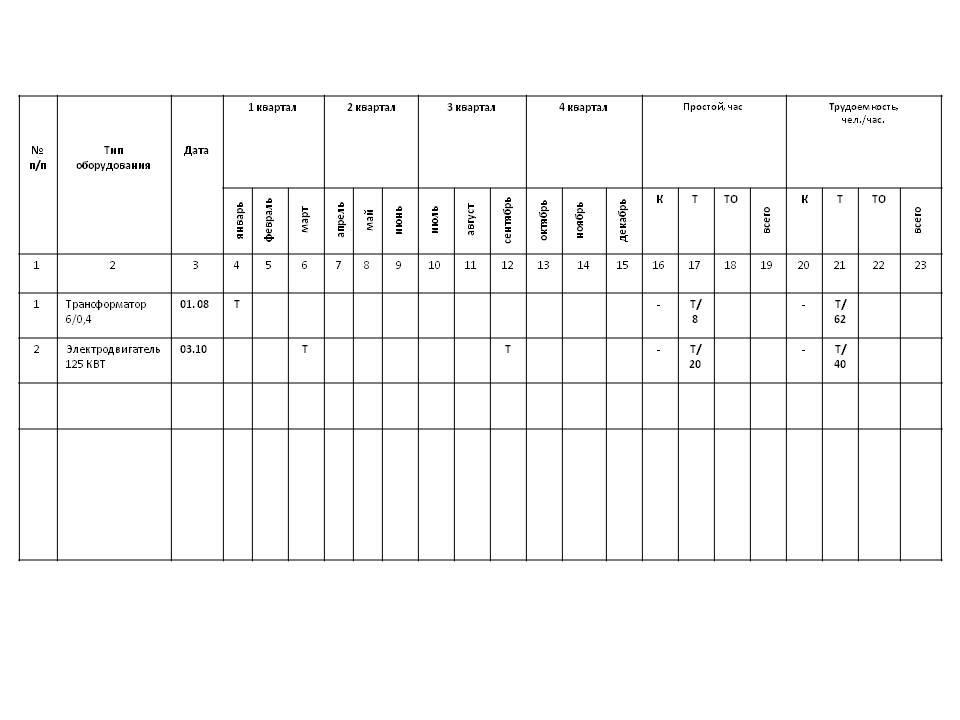

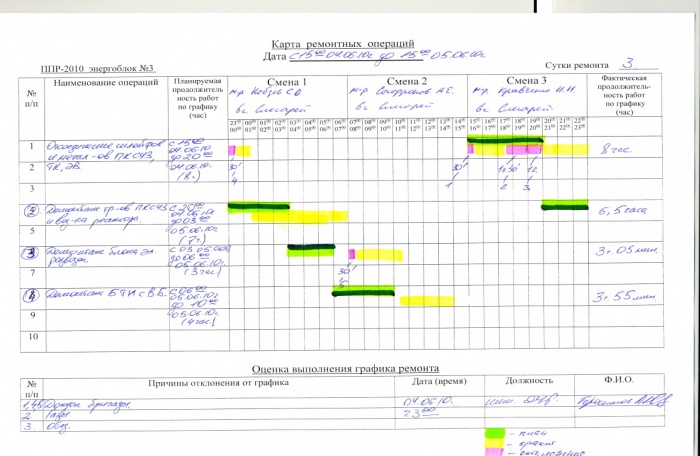

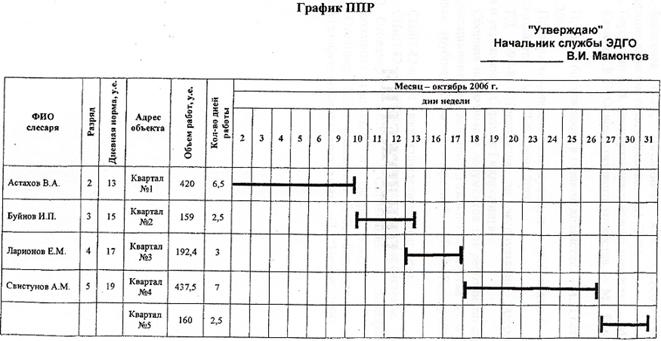

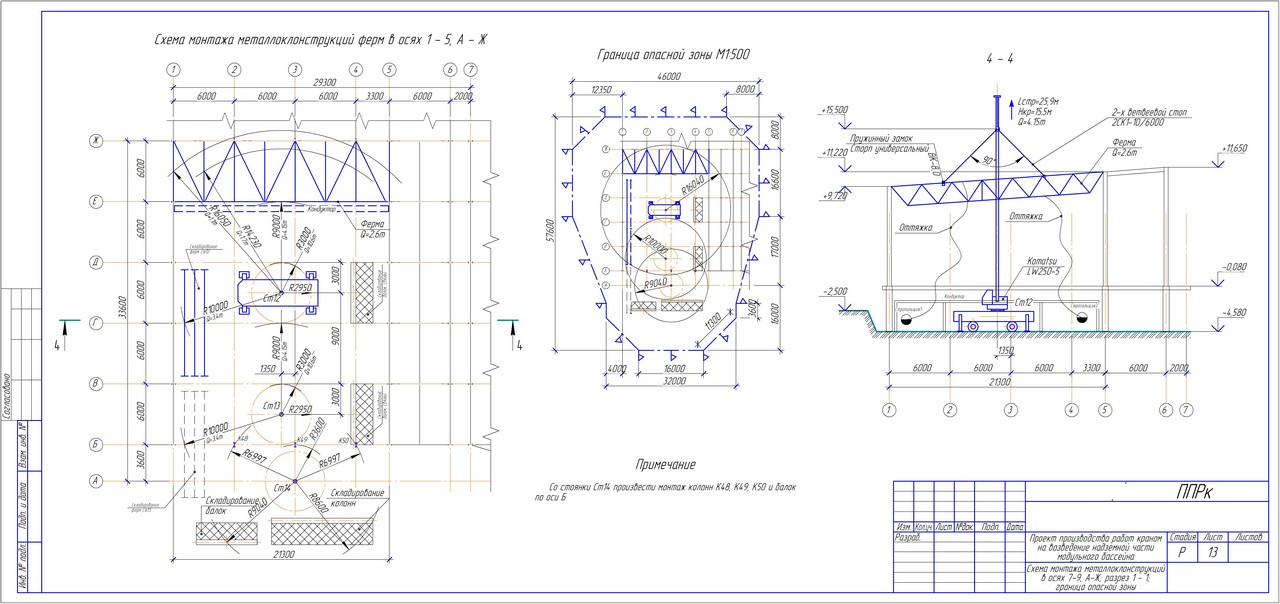

В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании, например название и тип, мощность, фирма изготовитель и т. д. Графа 2 – номер по схеме (инвентарный номер). Я чаще использую номера из электрических однолинейных схем или из технологических. В графах 3-5 указываются нормативы ресурса между капитальными ремонтами и текущими. В графах 6-10 указываются даты последних капитальных и текущих ремонтов. В графах 11-22, каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий. В графах 23 и 24 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени . Теперь, когда мы рассмотрели общие положения о графике ППР, рассмотрим конкретно взятый пример. Предположим, что у нас в электрохозяйстве, в корпусе 541, есть: 1) масляный трансформатор трехфазный двухобмоточный (Т-1 по схеме) 6/0,4 кВ, 1000 кВА; 2) электродвигатель насоса, асинхронный (обозначение по схеме Н-1), Рн=125 кВт; Шаг 1.

д. Графа 2 – номер по схеме (инвентарный номер). Я чаще использую номера из электрических однолинейных схем или из технологических. В графах 3-5 указываются нормативы ресурса между капитальными ремонтами и текущими. В графах 6-10 указываются даты последних капитальных и текущих ремонтов. В графах 11-22, каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий. В графах 23 и 24 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени . Теперь, когда мы рассмотрели общие положения о графике ППР, рассмотрим конкретно взятый пример. Предположим, что у нас в электрохозяйстве, в корпусе 541, есть: 1) масляный трансформатор трехфазный двухобмоточный (Т-1 по схеме) 6/0,4 кВ, 1000 кВА; 2) электродвигатель насоса, асинхронный (обозначение по схеме Н-1), Рн=125 кВт; Шаг 1.

Вносим в пустую форму графика ППР наше оборудование.

https://pandia.ru/text/78/363/images/image004_46. gif»>

gif»>

Шаг 2.

На этом этапе определяем нормативы ресурса между ремонтами и простоя. а) Для нашего трансформатора: открываем справочник стр.205 и в таблице «Нормативы периодичности, продолжительности и трудоемкости ремонта трансформаторов и комплектных подстанций» находим описание оборудование, которое подходит к нашему трансформатору. Для своей мощности 1000 кВА выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график.

б) Для электродвигателя по той же схеме — стр.151 Таблица 7.1 (смотри рисунок).

Найденные нормативы в таблицах переносим в наш график ППР

Январь 2005 г.» href=»/text/category/yanvarmz_2005_g_/» rel=»bookmark»>январе 2005 года, текущий – январь 2008 года. Для двигателя насоса Н-1 капитальный – сентябрь 2009 , текущий – март 2010 года. Вносим эти данные в график.

Январь 2011 г.» href=»/text/category/yanvarmz_2011_g_/» rel=»bookmark»>январе 2011 года, именно на этот год мы и составляем график, следовательно, в графе 8 (январь) для трансформатора Т-1 вписываем «Т».

Сентябрь 2015 г.» href=»/text/category/sentyabrmz_2015_g_/» rel=»bookmark»>сентябрь 2015 года. Текущий проводится 2 раза в год (каждые 6 месяцев) и, согласно последнему текущему ремонту планируем на март и сентябрь 2011 года. Важное замечание: если электрооборудование вновь монтируемое, то все виды ремонта, как правило, «пляшут» от даты ввода оборудования в эксплуатацию.

Наш график приобретает следующий вид:

https://pandia.ru/text/78/363/images/image011_16.gif»>

Важное замечание: на некоторых предприятиях, энергетики в своих годовых графиках ППР вместо двух последних граф годового простоя и годового фонда указывают только одну графу – «Трудоемкость, чел*час». Эта трудоемкость считается по количеству единиц оборудования и нормам трудоемкости одного ремонта. Такая схема удобна при работе с подрядными организациями, выполняющими ремонтные работы .

Не стоит забывать, что даты ремонтов необходимо согласовывать с механической службой и при необходимости службой КИПиА, а также с другими структурными подразделениями, имеющим непосредственное отношение к ремонту и обслуживанию смежного оборудования. Если у вас возникли вопросы по составлению годового графика ППР, задавайте вопросы, постараюсь, по возможности, на них подробно ответить.

Если у вас возникли вопросы по составлению годового графика ППР, задавайте вопросы, постараюсь, по возможности, на них подробно ответить.

ПЗ № 4. Расчет графика ППР

оборудования.

Задание №1

. Время работы насоса между капитальными ремонтами – 8640 час, средними –

2160 час, текущими – 720 час. Фактическое число суток работы в год – 360. Число смен работы – 3, продолжительность смены – 8час. К началу года оборудование имело пробег после капитального ремонта

7320 час, среднего – 840 час, текущего – 120 час. Составить график ППР насоса на год.

Решение.

Для составления графика ППР насоса на год:

1. Число рабочих суток в

месяце: 360 / 12 = 30 суток

2. Месяц останова на

ремонт:

Капитальный (8640 –

7320) / 3 * 8 * 30 = 1,8 месяца, принимаем февраль.

Текущий (2160 – 840) / 3 * 8 * 30 = 1,8 месяца, принимаем февраль

РТО (720 – 120) / 3 * 8 * 30 = 0,8 месяца, принимаем январь.

3. Определяем, через сколько

месяцев необходимо производить последующие ремонты:

Капитальный 8640 / 3 * 8 * 30 = 12 месяцев,

принимаем 12 месяцев, т. е. в следующем году;

е. в следующем году;

Текущий 2160 / 720 = 3 месяца, принимаем через 3 месяца, те в феврале, мае, августе, ноябре.

РТО 720 /

720 = 1 месяц, принимаем через 1 месяц, т.е. каждый месяц кроме февраля, мая, августа и ноября.

4. Составляем график ППР

насоса:

Месяц: янв. фев. март апр. май июнь

июль авг. сен. окт. нояб. дек

Вид ТО К ТО ТО Т ТО ТО Т ТО ТО Т ТО

ремонта

Задание 2

. В цехе по производству поливинилхлоридной смолы имеется 20 сушилок. Фактическое время работы одной сушилки в год – 6480 ч.,

длительность межремонтного цикла – 8640 ч., от капитального до текущего ремонта – 4320 ч., между ремонтно-техническими обслуживаниями – 864 ч.

Календарное время работы оборудования в год – 8640 ч. Определить число капитальных, текущих ремонтов и ремонтно-технических обслуживаний сушилок в год.

Методические указания.

Потребное число ремонтов в год по каждому типу и виду оборудования определяется по формуле:

n

рем.

= Оод.об. * Тфакт *

n в. рем.

/ Тц, где

Оод.об. – число единиц однотипного оборудования, находящегося в работе;

Тц – длительность межремонтного цикла, час;

Тфакт – фактическое время работы оборудования, час;

n

в. рем

.

– число всех ремонтов (капитальных, средних, текущих) межремонтного цикла.

Число ремонтов каждого вида определяют по формулам:

капитальных

n кап.

= Тк / Тц

текущих

n ср.

= Тк / Тц.т. – 1

ремонтно-технических обслуживаний

n

рто

= Тк / Тц.т. —

∑

(кап. + тек.), где

Тк – календарное время работы оборудования, час.

Тц.т. – длительность межремонтного периода от капитального до текущего ремонта, час;

∑

(кап. + тек..) – сумма капитальных и текущих ремонтов.

Задание 3.

Рассчитать число ремонтов компрессоров на основании следующих данных: количество компрессоров – 8, длительность межремонтного цикла =

8640 ч, межремонтный период между капитальными ремонтами – 7130 ч. , между текущими — 2160 ч., межу РТО – 720 ч. Фактическое число суток работы в год – 358, число смен – 3, продолжительность смены

, между текущими — 2160 ч., межу РТО – 720 ч. Фактическое число суток работы в год – 358, число смен – 3, продолжительность смены

– 8 ч.

Методические указания.

Для выполнения задания использовать формулы для расчета, приведенные в методических указаниях к заданию

2.

Задание 4.

Составить график ППР оборудования по данным, приведенным ниже:

Показатели | Вариант 1 | Вариант 2 | Вариант 3 |

Оборудование | Компрессор | Сушилка | Автоклав |

Время работы между рем., ч. | |||

Капитальными | 7130 | 14700 | 8238 |

Текущими | 2160 | 2880 | 2880 |

РТО | |||

Фактическое число суток работы в год | |||

Число смен | |||

Продолжител. | |||

Продолж. пробега обор. после рем. к началу года, ч. | |||

Капитального | 5310 | 12200 | 7310 |

Текущего | 1950 | ||

РТО |

Методические указания.

Для выполнения задания использовать формулы для расчета, приведенные в методических указаниях к заданию

1.

Задание 5

. Определить время простоя оборудования в ремонте по данным, приведенным ниже:

Показатели | Насос | Ректификационная колонна | Печь |

Трудоемкость ремонта, чел-ч | |||

численность | |||

такелажников | |||

слесарей | |||

сварщиков | |||

Продолжительность рабочего дня | |||

Число смен |

Методические указания

Время простоя равно частному от деления: в числителе трудоемкость ремонта, в знаменателе – произведение

количества ремонтников на продолжительность рабочего дня и на коэффициент выполнения нормы.

Для эффективной работы оборудования на РУП МЗИВ необходима четкая организация его материально-технического обслуживания. Большое количество при этом отводится организации ремонта оборудования. Сущность ремонта заключается в сохранении и восстановлении работоспособности оборудования и механизмов путем замены или восстановления изношенных деталей и регулировки механизмов. Ежегодно более 10-12% оборудования подвергается капитальному ремонту, 20-30% — среднему и 90-100% — малому. Расходы на ремонт и содержание оборудования составляют более 10% себестоимости выпускаемой продукции. За весь срок службы станка расходы на его ремонт в несколько раз превышают его первоначальную стоимость.

Основная задача ремонтного хозяйства — сохранение оборудования в технически исправном состоянии, что обеспечивает его бесперебойную работу. Для этого необходимы систематический уход и обслуживание оборудования в процессе его эксплуатации и организации планово-предупредительного ремонта. В зависимости от размеров предприятий и характера производства применяются три формы организации работ:

- – децентрализованная — при которой все виды ремонтных работ и обслуживание выполняют ремонтные службы цехов.

Она не очень эффективна;

Она не очень эффективна; - – централизованная — при которой все ремонтные работы и изготовление запчастей ведут специализированные цехи. Централизация ремонта улучшает качество обслуживания ремонта, снижается себестоимость работ;

- – смешанная — при которой капремонт и изготовление запасных частей производится ремонтно-механическим цехом, а малый и средний ремонт, межремонтное обслуживание выполняются силами ремонтных участков основных цехов.

Для ремонта сложной техники (ЭВМ, энергетическое оборудование) все шире применяется фирменное обслуживание, которое осуществляется спецподразделениями предприятия-изготовителя.

В настоящее время на перерабатывающих предприятиях действует система планово-предупредительного ремонта оборудования (ТШР), которая является прогрессивной формой организации ремонтных работ.

ППР представляет собой комплекс организационно-технических мероприятий, направленных на поддержание оборудования в работоспособном состоянии и предупреждение аварийного выхода его из эксплуатации. Каждая машина после отработки определенного количества часов останавливается и подвергается профилактическому осмотру или ремонту, периодичность которых определяется конструктивными особенностями и условиями эксплуатации машин.

Каждая машина после отработки определенного количества часов останавливается и подвергается профилактическому осмотру или ремонту, периодичность которых определяется конструктивными особенностями и условиями эксплуатации машин.

Система ППР на РУП МЗИВ предусматривает следующие виды обслуживания:

- 1. Повседневный технический уход, который включает подготовку оборудования к работе (осмотр, чистка, регулировка), а также пуск и наблюдение в работе. Он проводится обслуживающим персоналом с привлечением в отдельных случаях ремонтных рабочих.

- 2. Периодические осмотры, проводимые регулярно по плану через определенные промежутки времени, в зависимости от конструктивных особенностей оборудования и условий его эксплуатации. Они проводятся с целью проверки технического состояния машин и выявления дефектов, подлежащих устранению при очередном ремонте.

- 3. Текущий (малый) ремонт, заключается в замене быстоизнашиваемых деталей, а также в проведении других работ, обеспечивающих нормальную работу машины до следующего ремонта.

А также выявляются детали, требующие замены при среднем или капитальном ремонте.

А также выявляются детали, требующие замены при среднем или капитальном ремонте. - 4. Средний ремонт сложнее. Здесь нужно частично разобрать механизм, заменить и восстановить изношенные детали. Он выполняется без снятия механизма с фундамента.

- 5. Капитальный ремонт, состоящий в замене износившихся деталей и узлов, проверке и регулировке машин и восстановлении их в соответствии с техническими условиями. Проведение капитального ремонта предполагает полную разборку оборудования со снятием в необходимых случаях с фундамента.

Осмотры, текущий и капитальный ремонты выполняет специальный ремонтный персонал с привлечением обслуживающего штата.

В основе составления плана ППР лежат нормативы и структура ремонтного цикла. Ремонтный цикл — это время работы станка от начала ввода его в эксплуатацию до первого капитального ремонта. Зависит он от стойкости деталей и условий работы оборудования. Поэтому длительность ремонтного цикла определяется установленной для данного типа оборудования исходной величиной, которая приводится в системе ППР по соответствующей отрасли и оборудованию.

Структура ремонтного цикла — это количество и последовательность входящих в ремонтный цикл ремонтов и осмотров.

Межремонтный период (Мрц

) — это время работы оборудования между двумя плановыми ремонтами:

где Рц

Количество средних ремонтов;

Количество текущих (малых) ремонтов.

Межосмотровой период — это время работы оборудования между двумя смежными осмотрами или между осмотром и очередным ремонтом:

где — количество осмотров.

Каждой единице оборудования присваивается категория ремонтной сложности (R). Она характеризует степень сложности ремонта данного вида оборудования. Номер категории, присвоенной или иной машине, указывает на количество содержащихся в ней условных ремонтных единиц.

Категория сложности ремонта используется для расчета объема ремонтных работ, который необходим для определения трудоемкости ремонтных работ и на этой основе расчета численности ремонтного персонала и их фонда зарплаты, определения количества станков в ремонтно-механических мастерских.

Построим структуру ремонтного цикла и определим количество всех видов ремонтов и осмотров по некоторому оборудованию РУП МЗИВ.

Для удобства выполнения расчетов исходные данные сведем в таблицу 4.1 (на основании данных РУП МЗИВ (по количеству оборудования) и «Положения о системе планово-предупредительного ремонта оборудования).

Таблица 4.1 — Исходная информация

Показатели | Бутылкомоечная машина | Разливочный автомат |

Количество единиц оборудования | ||

Количество ремонтов (осмотров) оборудования в структуре ремонтного цикла | ||

· капитальный | ||

· средний | ||

· текущий | ||

· осмотры | ||

Продолжительность ремонта оборудования, смены | ||

· капитальный | ||

· средний | ||

· текущий | ||

· осмотры | ||

Продолжительность ремонтного цикла, мес. | ||

Трудоёмкость проведения ремонтов (осмотров) | ||

· капитальный | ||

· средний | ||

· текущий | ||

· осмотры |

Норма межремонтного обслуживания на одного рабочего в смену (на основании «Положения о системе планово-предупредительного ремонта оборудования): для оборудования по розливу вин — 100 и прочего технологического оборудования 150 условных ремонтных единиц

Годовой фонд рабочего времени одного рабочего 1860 ч., коэффициент выполнения нормы выработки 0,95, сменности работы оборудования 1,5. Длительность рабочей смены 8 ч. Численность рабочих, занятых непосредственно на ремонте 9 человек (по данным РУП МЗИВ).

Построим структуру ремонтного цикла по всем видам оборудования по данным таблицы 4.1.

Для бутылкомоечной машины: К-О1-О2-ОЗ-О4-О5-Т1-О6-О7-О8-О9-010-С1-О11-О12-О13-Оl4-О15-Т2-О16-О17-О18-О19-О20-К

Розливочный автомат К-О1-О2-ОЗ-О4-О5-О6-О7-О8-Т1-О9-О10-О11-О12-О13-О14-О15-О16-С1-О17-О18-О19-О20-О21-О22-О23-О24-Т2-О25-О26-О27-О28-О29-О30-ОЗ1-О32-С2-ОЗЗ-О34-О35-О36-О37-О38-О39-О40-ТЗ-О41-О42-О43-О44-О45-О46-О47-О48-К

Чтобы распределить все ремонты и осмотры по месяцам планируемого года, необходимо определить продолжительность межремонтного (Мрп

) и межосмотрового (Моп

)периодов (по данным таблицы 4. 1)по формуле:

1)по формуле:

Рц

— продолжительность ремонтного цикла,

Для бутылкомоечной машины:

Мрп

=18/(1+2+1)=4,5 мес.=135 дн.

Разливочный автомат

Мрп

=48/(2+3+1)=8 мес.=240 дн.

Определим продолжительность межосмотрового периода:

Для бутылкомоечной машины:

Моп

=18/(1+2+20+1)=0,75 мес.=23 дн.

Разливочный автомат

Моп

=48/(2+3+48+1)=0,9 мес.=27 дн.

Инструкция

Найдите информацию о том, как часто по нормам законодательства нужно проводить профилактический ремонт оборудования того типа, который используется в вашей организации. Для этого существую специальные сборники нормативов по типам оборудования. Их можно приобрести в книжных магазинах в отделах технической литературы или взять в библиотеке. Но при этом ввиду, что должны быть актуальными, поэтому выбирайте самый новый сборник из предлагаемых.

Начните заполнять созданную таблицу. В первой графе запишите оборудования, модификацию и фирму-производителя. Далее укажите инвентарный номер, данный этой технике на вашем предприятии. В графах с третью по пятую заносится информация о том, сколько может проработать то или иное техническое устройство между плановыми ремонтами. Возьмите эту информацию из справочника по нормативам.

Далее укажите инвентарный номер, данный этой технике на вашем предприятии. В графах с третью по пятую заносится информация о том, сколько может проработать то или иное техническое устройство между плановыми ремонтами. Возьмите эту информацию из справочника по нормативам.

С шестого по десятый пункт дается информация о том, когда проводились последние ремонты оборудования. Указываются как плановые проверки, так и различных неожиданно возникших неполадок.

Далее пункты с одиннадцатого по двадцатый второй обозначаются месяцами наступающего года. В каждом из них вы должны поставить отметку, планируется ли плановый или капитальный ремонт конкретного в этот период. Перед этим просмотрите нормативы на ремонт оборудования и сделайте вывод о том, когда лучше всего провести техническую проверку того или иного станка.

В двадцать третьей графе нужно годовой срок нахождения станка в . Для этого сложите все дни, которые полагаются на ремонт этого типа оборудования по регламенту, и укажите в таблице получившуюся цифру.

В последнем, двадцать четвертом пункте, укажите общее время, которое должен проработать станок в течение года. Для этого сложите все часы, в течение которых будет аппарат в году, и вычтите из них время, отведенное на ремонт.

Источники:

- как сделать ппр

Работа редакции – сложный механизм, в котором все должно функционировать без перебоев. Одна небольшая ошибка или промедление – и номер газеты или журнала может не выйти в срок. Чтобы избежать разных неприятных и непредвиденных ситуаций, необходим редакционный график или план. Графики бывают разные – на один номер, на неделю, квартал, месяц, год.

Инструкция

Допустим, вам нужно составить редакционный план на сдачу ближайшего номера журнала. Предположим, вы – выпускающий редактор специализированного ежемесячного журнала для владельцев торговых точек. В запасе на допечатную подготовку издания у вас есть один месяц. Первым делом вам необходимо обозначить тему номера. Например, актуально будет сейчас поговорить с предпринимателями об особенностях летней торговли.

Затем определитесь, к какому сроку должен быть подготовлен каждый материал. Это также можно отметить в созданной таблице. Не забывайте, что на подготовку материалов журналистам потребуется время для сбора фактуры, проведения интервью, написания текстов. А чтобы журнал вовремя попал в типографский цех, также потребуется время и на работу других, не менее важных, сотрудников редакции. Учтите эти моменты при составлении графика.

Также в редакционном плане необходимо отметить сроки работы , корректоров и прочих специалистов, работающих над созданием номера. Для удобства можно сделать еще одну таблицу. В ней отметьте сроки, которые потребуются на вычитку текстов редактором,

Ппр по обслуживанию зданий электрика образец. Составление плана-графика планово-предупредительного ремонта оборудования

ПЗ № 4. Расчет графика ППР

оборудования.

Задание №1

. Время работы насоса между капитальными ремонтами – 8640 час, средними –

2160 час, текущими – 720 час. Фактическое число суток работы в год – 360. Число смен работы – 3, продолжительность смены – 8час. К началу года оборудование имело пробег после капитального ремонта

Фактическое число суток работы в год – 360. Число смен работы – 3, продолжительность смены – 8час. К началу года оборудование имело пробег после капитального ремонта

7320 час, среднего – 840 час, текущего – 120 час. Составить график ППР насоса на год.

Решение.

Для составления графика ППР насоса на год:

1. Число рабочих суток в

месяце: 360 / 12 = 30 суток

2. Месяц останова на

ремонт:

Капитальный (8640 –

7320) / 3 * 8 * 30 = 1,8 месяца, принимаем февраль.

Текущий (2160 – 840) / 3 * 8 * 30 = 1,8 месяца, принимаем февраль

РТО (720 – 120) / 3 * 8 * 30 = 0,8 месяца, принимаем январь.

3. Определяем, через сколько

месяцев необходимо производить последующие ремонты:

Капитальный 8640 / 3 * 8 * 30 = 12 месяцев,

принимаем 12 месяцев, т.е. в следующем году;