Неисправности поршневых компрессоров и способы их устранения

Типы неисправностей поршневых компрессоров

С поршневыми компрессорами случаются различные поломки и неисправности. Некоторые неисправности поршневого компрессора можно устранить самостоятельно, с другими придется обратиться в мастерскую или сервисный центр по ремонту компрессоров.

Какие поломки угрожают поршневым компрессорам:

- механические неисправности;

- электрические;

- связанные с неправильной эксплуатацией.

По каким признакам можно заметить, что поршневой компрессор неисправен:

- снизилась производительность компрессора;

- проскальзывает ремень;

- слышно шипение при отключении компрессора;

- поршневой компрессор останавливается во время работы;

- компрессор вибрирует;

- гудит двигатель компрессора;

- образуется излишек масла в сжатом воздухе и ресивере;

- поршневой компрессор не заводится.

Механические неисправности поршневых компрессоров

Наиболее частые механические поломки поршневых компрессоров:

- загрязнение воздушного фильтра компрессора;

- механические повреждения всасывающего воздушного фильтра;

- износ или поломки цилиндро-поршневой группы.

Загрязнение воздушного фильтра возникает при использовании поршневого компрессора в условиях чрезмерно загрязненного воздуха, при наличии в воздухе строительной пыли, цементной взвеси и других примесей.

Вследствие загрязнения фильтра возникает перегрев компрессора, ухудшение качества его работы и преждевременный выход из строя.

Поломки воздушного фильтра поршневого компрессора вплоть до нарушения его целостности возникают при грубой транспортировке и несоблюдении правил эксплуатации оборудования.

При работе поршневого компрессора с неисправным воздушным фильтром возможны следующие проблемы:

- попадание частиц пыли в клапанный узел и в цилиндры компрессора;

- выход из строя клапанов и цилиндров компрессора;

- залегание колец;

- окислительные процессы в масле;

- загрязнение сжатого воздуха.

Перегрев поршневого компрессора, снижение уровня компрессии могут быть связаны с нарушением режима смазывания. Впоследствии можно столкнуться с некоторыми нарушениями в работе поршневого компрессора:

- выходом из строя подшипников скольжения;

- поломкой колец;

- заклиниванием или обрывом шатунов.

Чтобы избежать поломки компрессора, связанной с нарушением режима смазывания, рекомендуется строго соблюдать правила:

- использовать в поршневом компрессоре только компрессорные масла, а не моторные;

- использовать масло, рекомендуемое производителем для конкретного вида поршневого компрессора;

- следить за уровнем масла в компрессоре;

- менять масло в соответствии с инструкцией.

Электрические поломки поршневых компрессоров

Некоторые неисправности в электрической части поршневого компрессора приводят к механическим поломкам оборудования. К таким электрическим неисправностям относятся:

- перекос фаз;

- перегрузка на валу электродвигателя;

- бракованные комплектующие элементы устройства.

Перечисленные неисправности электрической части приводят к следующим проблемам:

- к поломке роторного вала;

- к ослаблению крепления сердечника статора;

- к ослаблению опрессовки сердечника ротора;

- к выплавлению баббита в подшипниках скольжения;

- к износу подшипников качения;

- к поломке крыльчатки компрессора.

Существуют и собственно электрические неисправности поршневых компрессоров:

- аварии, связанные с большими скачками напряжения в электрических сетях;

- замыкание обмоток;

- обрыв проводников;

- пробой изоляции, вызванный коротким замыканием;

- аварии, вызванные нарушением или промоканием изоляции.

Поломки поршневых компрессоров, вызванные неправильной эксплуатацией

Часто поршневые компрессоры ломаются, если не соблюдается режим работы, например:

- компрессор работает более 15 минут без перерыва;

- общее время работы компрессора в час превышает допустимое, для бытовых компрессоров это время – 30 минут.

Характерные поломки поршневого компрессора, вызванные неправильной эксплуатацией:

- загрязнились наружные узлы компрессора;

- сломался пластиковый корпус;

- сломались защитные кожухи и крыльчатки вентилятора;

- сломался регулятор давления;

- сломалась трубопроводная арматура.

Ремонт поршневого компрессора своими руками и в сервисном центре

Некоторые неисправности поршневого компрессора можно устранить своими руками:

- при проскальзывании ремня натянуть его и очистить от загрязнений;

- при попадании воздуха из ресивера в воздухопровод надо выкрутить головку клапана, очистить седло, очистить или заменить прокладку;

- при недостаточном уровне масла долить необходимое количество;

- некачественное масло заменить на новое;

- при остановке компрессора проверить цепь питания.

При более серьезных сбоях в работе поршневого компрессора рекомендуется ремонтировать его в сервисном центре по ремонту компрессоров или в специализированной мастерской.

Если не заводится поршневой компрессор, или имеются другие неисправности, обращайтесь с сервисный центр по ремонту садового и строительного оборудования Альфа-Рост.

Самостоятельный ремонт и перенастройка сложных узлов поршневого компрессора могут привести к более сложным поломкам оборудования.

Неисправности и ремонт поршневого компрессора

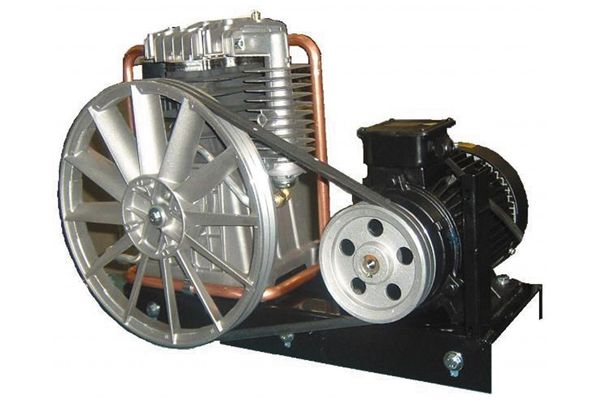

Простота конструкции поршневых компрессоров способствовала их популяризации и распространению. Сегодня компрессоры поршневые нашли широчайшее применение в разных сферах человеческой деятельности, начиная от аэрации аквариумов и заканчивая промышленным машиностроением. Гениальное, по своей простоте, изобретение обладает массой достоинств и высокой функциональностью. Например, подача воздуха или газа под давлением более чем в 20 атмосфер – задача, с которой не могли справиться даже более сложные приспособления. Однако самые совершенные механизмы нуждаются в своевременной профилактике неисправностей и грамотном ремонте.

Оглавление:

- Разновидности компрессоров

- Разновидности поршневых компрессоров

- Технические параметры поршневых компрессоров

- Устранение неполадок поршневого компрессора

- Обслуживание поршневых компрессоров

Разновидности компрессоров

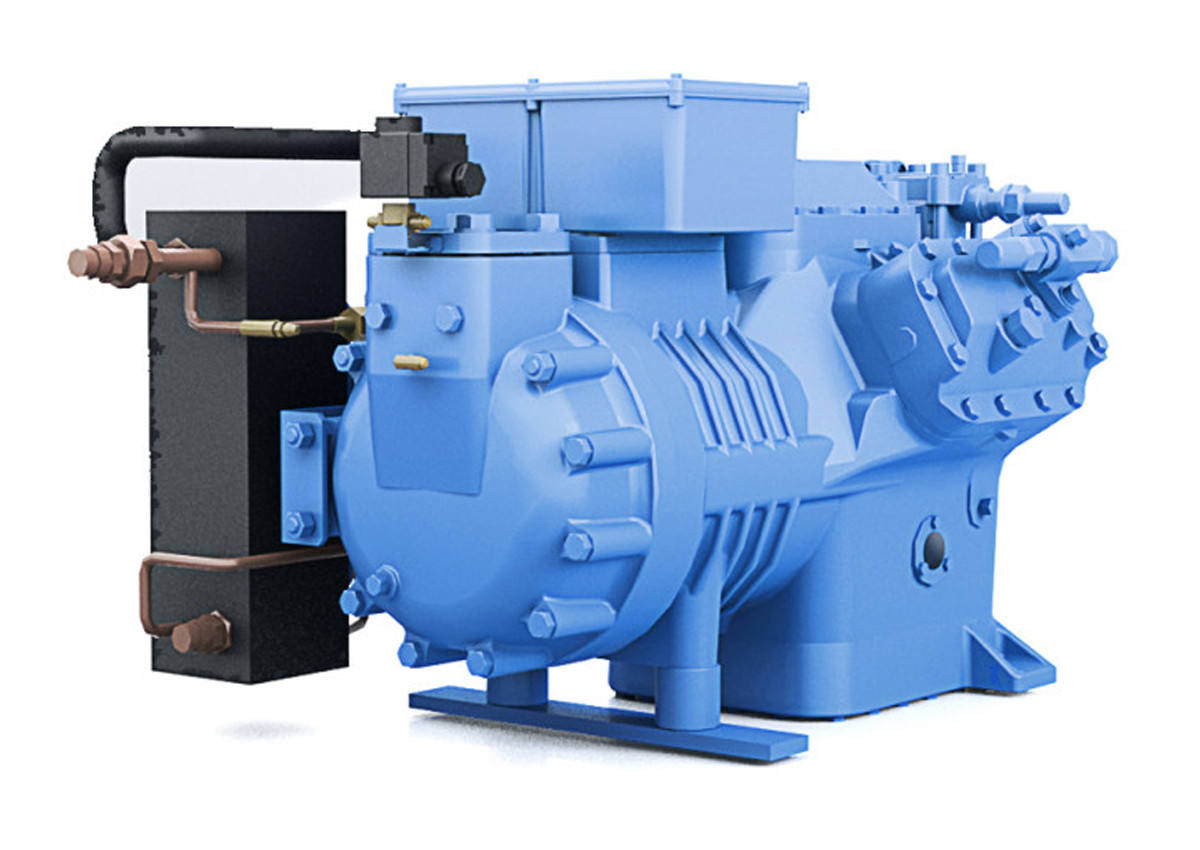

Компрессоры используют не только на нагнетании воздуха, к примеру, в химической промышленности и в геологии – они перекачивают под давлением различные газы: хлор, азот, кислород, водород, гелий, этилен и некоторые смеси. В промышленности и других сферах человеческой деятельности используются компрессорные станции и турбокомпрессоры, компрессоры низкого и высокого давления – поршневые, и эти механизмы сегодня наиболее распространены.

Современные компрессоры отличаются от многих других механизмов своей лаконичной простотой, да и сама конструкция гарантирует почти бесперебойную их работу на долгий период, включая обеспечение недорогого обслуживания и ремонта.

Подача воздуха под давлением – принцип работы большинства компрессоров, многие из которых способны работать в сложных климатических условиях, а также с подачей загрязненных газовых смесей без риска повреждения механизма. Однако для продления срока эксплуатации поршневых компрессоров все же стоит позаботиться о вполне приемлемых условиях для их работы.

Загрязненный воздух или смеси, перекачиваемые в цилиндры компрессоров, в том числе и поршневых, несут дополнительную нагрузку на все узлы комплектующие, и это ведет к их износу. Некоторые типы компрессоров способны подавать очищенный воздух (газ) без масляных примесей, а их корпус дает минимальный уровень шума. Большинство современных компрессоров периодически нуждаются в замене запчастей для их бесперебойного функционирования, а при поломке лучше всего обратиться за техобслуживанием в ближайший сервисный центр.

Разновидности поршневых компрессоров

Механизмы для перекачки воздуха под давлением отличаются по движку, например, есть электро- и парокомпрессоры, работающие на паровом приводе, и есть работающие на двигателе внутреннего сгорания.

Компрессорные механизмы имеют разную производительность, которая условно оценивается по объему прохождения газа под давлением за единицу времени:

- Мини-компрессоры используют в медицине, приборостроении, аквариумистике – производительность до 3*10ˉ² м³/с.

- Лабораторные мини-компрессоры и транспортные агрегаты с перекачиванием воздуха с 3*10ˉ² до 0,01 м³/с.

- Аппараты средней производительности – в пределах 0,1 до 1 м³/с применяют компрессорные станции шахт, фабрик, заводов и рудников.

- Высокопроизводительные компрессоры с давлением более 1 м³/с – это химкомбинаты и компрессорные станции.

Компрессоры, работающие на летучих соединениях и легких инертных газах, дополнительно уплотняются. В техническом обслуживании нуждаются многие другие механизмы, в том числе и поршневые компрессоры. Простота конструкции поршневых компрессоров вовсе не означает отсутствия затрат на ремонт поршневого компрессора. А их относительная дешевизна не отменяет потребности в покупке запчастей для поршневого компрессора или его сервисного обслуживания.

Технические параметры поршневых компрессоров

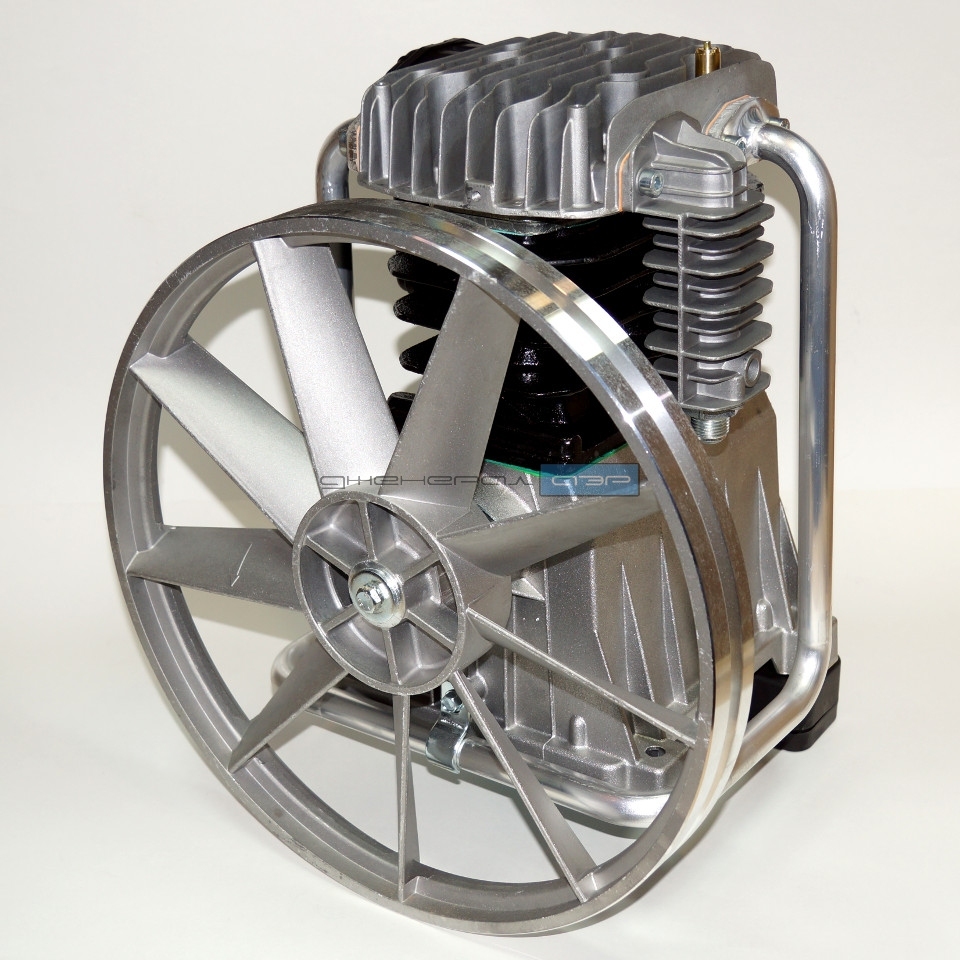

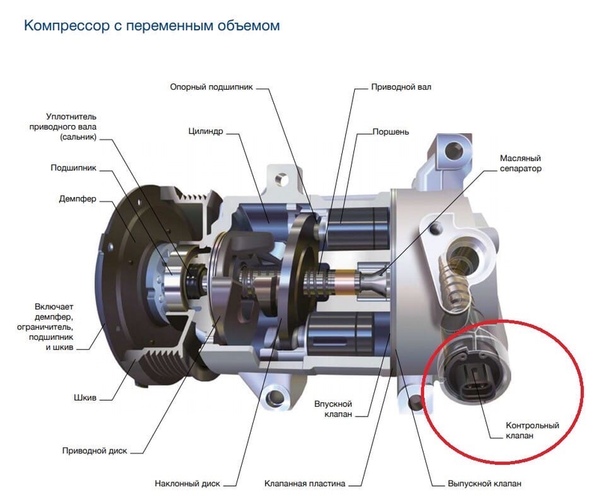

Поршневые компрессоры, принцип работы которых основан на нагнетании и перекачивании газов или воздуха под высоким давлением, способны менять параметры объёма газа. Все разновидности компрессоров функционируют на основе принципа движения поршня между клапанами по возвратно-поступательной схеме.

Устройство каждого типа данного приспособления продиктовано условиями применения, функциональностью и сферой их использования. Например, компрессоры угловые – наиболее распространённый тип компрессорных агрегатов, поскольку они имеют сравнительно малый вес и компактные габариты, их можно монтировать на небольших площадях. Цилиндры могут размещаться по обе стороны основания или же только с одной стороны. У вертикального типа поршневых компрессоров схема та же, что и у горизонтальных, которые рассчитаны на более высокую нагрузку, но они имеют меньшие размеры и иную производительность.

Есть несколько типов конструктивных решений устройства компрессоров, которые условно объединяют в подгруппы.

1. Горизонтальные, вертикальные и угловые.

2. Многоступенчатые, 1-ступенчатые и 2-ступенчатые.

3. Компрессоры одинарного и двойного действия.

4. Многоцилиндровые, 1-цилиндровые и 2-цилиндровые компрессоры.

5. Крейцкопфные компрессоры (с головкой) или без крейцкопфа.

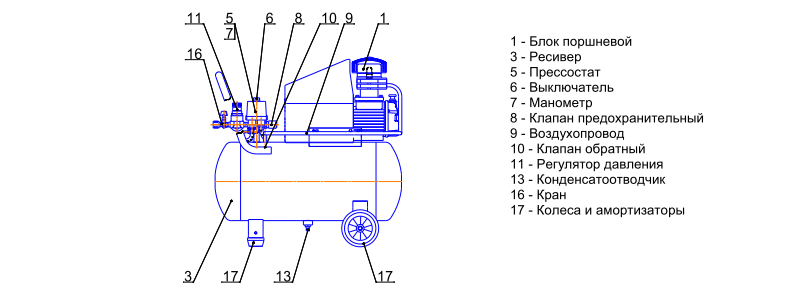

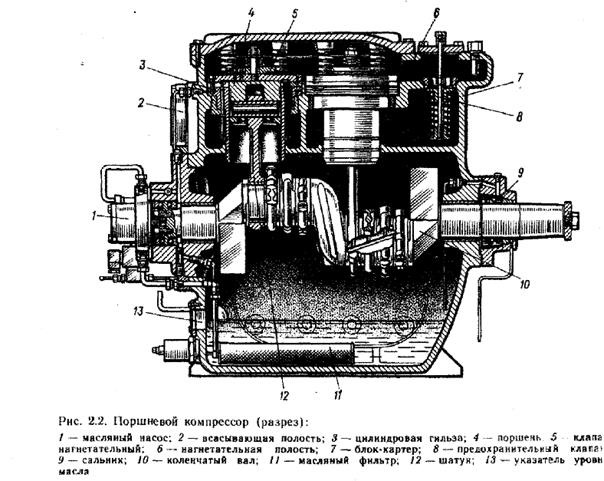

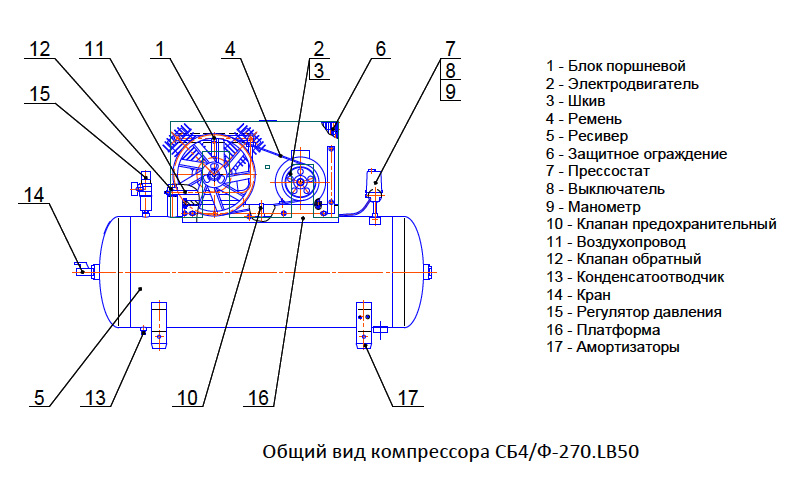

По типу размещению цилиндров относительно оси агрегата, устройство поршневого компрессора углового типа бывают V-образные, прямоугольные и W-образные. Каждая разновидность такого типа компрессора конструктивно имеют много общего – они состоят из основных узлов, как это показано на схеме поршневого компрессора, рисунок:

- узлы цилиндров и поршней, уплотнительные элементы,

- механизмы движения – картер компрессора, коренной вал, шатуны и крейцкопфы,

- вспомогательные комплектующее – фильтры, охладители, ресиверы, смазочные узлы, влаго- и маслоотделители, системы защиты и регулировки.

Схематически принцип работы вертикального поршневого компрессора выполняется в 2 этапа:

1. Воздух или газ, находящийся в увеличивающейся полости цилиндра, постепенно расширяется во время движения поршня вдоль оси от крышки цилиндра. При этом внутри цилиндра давление воздуха уменьшается относительно внешних параметров, и это ведет к его порционному всасыванию через клапан.

Воздух или газ, находящийся в увеличивающейся полости цилиндра, постепенно расширяется во время движения поршня вдоль оси от крышки цилиндра. При этом внутри цилиндра давление воздуха уменьшается относительно внешних параметров, и это ведет к его порционному всасыванию через клапан.

2. Далее происходит сжатие или нагнетание воздуха (газа) во время движения поршня, которое производится в обратном направлении – в цилиндре давлении растет, пропорционально его сжатию, после чего через нагнетательный клапан сжатый воздух с силой выпускается.

Схема поршневого компрессора у большинства конструкций принципиально одинакова – это цилиндр, поршень, клапана (всасывающий и нагнетательный), кривошипно-шатунный механизм (крейцкопф, кривошип и шатун) и шток. Компрессоры также оцениваются по таким параметрам как сила поршня, амплитуда и мощность, частота вращения вала, объем перекачки воздуха и другим.

Схема работы поршневого компрессора связана с изменениями температуры газа (воздуха), возникновением вибраций, поэтому нуждаются в охлаждении и надежной опоре, что уже заложено в их конструкции. Однако при длительной работе и обслуживании поршневых компрессоров возникают поломки, снижение продуктивности и засорение.

Однако при длительной работе и обслуживании поршневых компрессоров возникают поломки, снижение продуктивности и засорение.

Устранение неполадок поршневого компрессора

Рассмотрим подробно причины неполадок и возможные способы их устранения. Например, если не проворачивается маховик, то между основанием поршня и клапанной доской производят больший зазор, в пределах 0,2-0,6 мм. Причина неполадки– упор поршня в плоскость клапана.

При пропускании воздуха через влагоудалитель – промыть или заменить клапан. Возможные причины – разрушение или засорение клапана. Если обнаружен пропуск воздуха в трубке сброса после остановки – надо прочистить клапан, скорее всего, там засорен обратный клапан.

При повышении нагрева компрессорной головки необходимо сделать затяжку по норме, заменить поршневые кольца с обнаруженным дефектом, зачистить загрязненные поверхности, сменить масло на то, которое обозначено в технической документации. Вероятные причины перегрева – применение масла, не соответствующего указанному в техпаспорте, недостаточные сроки для его охлаждения; возможна просроченная замена масла. Могут быть перетянуты шатунные болты, которые затрудняют доступ масла к вкладышам или тепловой зазор на стыке поршневых колец слишком мал, важно проверить и ослабление шпилек крепления.

Могут быть перетянуты шатунные болты, которые затрудняют доступ масла к вкладышам или тепловой зазор на стыке поршневых колец слишком мал, важно проверить и ослабление шпилек крепления.

При медленном наборе оборотов, или когда механизм не запускается под давлением – сменить клапан, произвести притирку корпуса и сделать ревизию ремней. Возможные причины – ослабление натяжения приводных ремней или засорение обратного клапана.

При обнаружении протечки масла по коленвалу из картера нужно заменить сальник и прочистить зазор сапуна. Возможная причина – засорение отверстия сапуна и общий износ сальника.

При снижении производительности поршневого компрессора нужно промыть или заменить фильтр, сменить изношенные поршневые кольца, выявить место утечки для его устранения, прочистить и сменить дефективные пластины клапана или выровнять плоскость прилегания прямоточного клапана. Наиболее вероятные причины снижения продуктивности работы поршня – зависание или поломка пластин клапана, утечка воздуха из-за неплотного соединения или его разгерметизации, а также засорение воздушного фильтра или общая изношенность поршневых колец.

При стуке цилиндра необходимо заменить масло, сменить дефектные поршневые кольца и изношенные детали, цилиндр расточить или заменить поршень. Наиболее вероятные причины появления стука – поломка поршневых колец или заедание из-за нагара и неподходящего масла, а также общая изношенность поршня или его цилиндра, втулки верхней головки шатуна или поршневого пальца.

При избыточном образовании нагара производится очистка всех комплектующих от нагара, смена масла, важно далее следить, чтобы не было избытка масла в картере. Вероятная причина – использование низкокачественного масла и появление его излишка в картере.

При возникновении стука в картере необходимо сделать ревизию и подтяжку шатунных болтов, сменить подшипники или под ремонтный размер обработать шатунные шейки вала, а вкладыши заменить. Вероятные причины – изношены подшипники коленвала, шатунные шейки и вкладыши, ослаблено крепление шатунных болтов.

При снижении давления в ресивере и раздаточном клапане необходимо прочистить обратный клапан, поскольку наиболее вероятная причина – поломка или засорение обратного клапана.

Лучшим решением приведения компрессора в рабочую норму будет обращение к специалистам местного сервисного центра. Однако до ремонта любого технического узла или агрегата важно сделать полную диагностику, чтобы выявить точную причину сбоя в работе, тогда ремонт и замена расходных материалов будет проведена наиболее эффективно. Компетентные специалисты при диагностике поршневых компрессоров не только найдут причину сбоя в работе или дефекты, но и устранят все его недочеты и причины поломки.

Обслуживание поршневых компрессоров

При любой амортизации, незначительной или усиленной, любое оборудование изнашивается, а сжатый воздух или газовая смесь, нагнетаемая поршневым компрессором, имеет примеси, масла и взвесь. Зачастую именно это ведет к снижению производительности основных его узлов или даже разгерметизации клапанов. Поршневые компрессоры, как любые другие технические приспособления, периодически нуждаются в профилактическом осмотре всех его узлов, а также смене расходных материалов и изношенных комплектующих.

Иногда возможен заводской брак, нарушение правил эксплуатации или его чрезмерная нагрузка, из-за чего случается снижение эффективности работы и возникает потребность в ремонте поршневых компрессоров. Очень важно не пропустить тот момент, когда было бы вполне достаточно вовремя заменить детали или произвести их подгонку, чтобы не доводить до полной поломки компрессора.

Нередко персонал сервисных центров сталкивается не столько с явной поломкой приспособлений для нагнетания воздуха, сколько с их ненадежностью или нестабильной работой, небольших дефектов, а при устранении этих причин компрессоры снова работают бесперебойно.

Причины могут быть разные, например, частый перегрев, стук, избыточный нагар, снижение эффективности его работы и др. Некоторые симптомы говорят о необходимости замены комплектующих, другие ведут к его неизбежной поломке. Есть несколько симптомов, когда поршневой компрессор необходимо остановить ещё до его полной или частичной поломки и остановки.

1. Это показатель давления – его снижение в системе охлаждения или при обдуве двигателя, уменьшение давления газа при всасывании ниже нормы или при уменьшении давления в системе смазочной циркуляции компрессора.

2. Это температурные показатели – повышение температуры вкладышей коренного подшипника более 70°С или высокая температура выходящей воды.

3. Это самопроизвольное отключение двигателя смазки цилиндров и сальников, посторонний шум или другие сбои.

Среди дефектов при диагностике поршневого компрессора чаще всего обнаруживаются такие проблемы.

1. Изношенность: сальников или недостаточная их смазка, а также противовесов, втулок цилиндра высокого давления с возникновением трещин.

2. Коррозия любого элемента компрессора или его узлов в местах наибольшего напряжения, например, у цилиндров и крейцкопфов.

3. Неисправность предохранительного клапана и других узлов.

4. Загрязнение или утечка масла.

5. Обрыв шатунных болтов.

6. Неточность центровки штока или его изгиб, например, из-за однобокого нагрева в сальнике.

7. Выпадение в цилиндр заглушек литых поршней.

8. Ослабление на штоке посадки поршня.

9. Поломка или дефект поршневых колец, соединительной муфты, деталей коленвала, пружин клапанов или ограничителя подъема.

10. Дефект поверхности штока или появление трещин на шатунах от износа.

11. Чрезмерное натяжение болтов.

12. Перегрев кривошипа.

13. Повреждение крейцкопфа или соединений со штоком.

14. Выпадение болта или отвинчивание гайки.

15. Посторонние нехарактерные шумы – работа со стуком долгий период по причине нарушения зазоров шатунных подшипников.

16. Неточности укладки вала и прилегания головки болта и гайки к поверхности шатуна.

Основные неисправности поршневых компрессоров

Как и любой механизм, поршневые компрессоры не застрахованы от появления неисправностей в процессе их использования. Причины неисправностей могут быть разные, но мы рассмотрим самые основные и часто встречающиеся.

Причины неисправностей могут быть разные, но мы рассмотрим самые основные и часто встречающиеся.

Загрязнение воздушного фильтра

Данная неисправность возникает при нарушении требований к месту установки и помещению. Большое количество пыли и краски в воздухе может стать причиной засорения фильтрующего элемента компрессора. В итоге — мы получим, перегрев компрессора, снижение его производительности, преждевременный износ поршневой группы.

Механическое повреждение воздушного фильтра

Небрежная эксплуатация, хранение и транспортировка могут стать причиной повреждения воздушного всасывающего фильтра. Внешне это проявляется в виде нарушения сборки воздушного фильтра, появление трещин и пробоин. Такая неисправность приводит к попаданию частиц краски и пыли в цилиндры, а также в клапанный узел компрессора. Происходит износ цилиндров, поршней, загрязнение клапанов, масла и сжатого воздуха, теряется подвижность колец.

Механические аварии

В данном случае, к механическим авариям относятся:

- поломка или деформация вала ротора;

- разрушение сепаратора;

- ослабление крепления сердечника статора к станине;

- поломка крыльчатки;

- разрушение кольца или шарика в подшипниках качения;

- отложение грязи и пыли в подвижных элементах.

Электрические аварии

Причинами электрических аварий являются:

- обрыв проводников в обмотках статора, ротора или кабеля;

- замыкание обмоток между витками и фазами;

- разрушение спаянных и сваренных соединений и контактов;

- аварии, приводящие к пробою изоляции в результате нагрева, вызванного перегрузкой или коротким замыканием;

- снижение сопротивления изоляции по причине ее старения, разрушения или увлажнения.

Если Вы приобрели поршневой компрессор, внимательно ознакомьтесь с правилами эксплуатации данного оборудования и старайтесь их неукоснительно соблюдать. Не нарушайте правильный режим работы и режим смазывания компрессора, тогда он прослужит Вам долгое время. Если возникают серьезные неисправности, обратитесь к специалистам.

Инженеры сервисной службы компании «Кронвус-Юг» проводят техническое обслуживание, ремонт и диагностику поршневых компрессоров и оборудования для подготовки воздуха на профессиональном уровне, используя современные технологии.

Кроме того, компания является ведущим поставщиком воздушных компрессоров промышленного и бытового назначения. Купить поршневые компрессоры в нашей компании Вы можете по выгодной цене.

Поломки поршневых компрессоров. Основные неисправности в работе горизонтальных поршневых компрессоров и способы их устранения

Неисправности поршневых компрессоров и способы их устранения

Типы неисправностей поршневых компрессоров

С поршневыми компрессорами случаются различные поломки и неисправности. Некоторые неисправности поршневого компрессора можно устранить самостоятельно, с другими придется обратиться в мастерскую или сервисный центр по ремонту компрессоров.

Какие поломки угрожают поршневым компрессорам:

- механические неисправности;

- электрические;

- связанные с неправильной эксплуатацией.

По каким признакам можно заметить, что поршневой компрессор неисправен:

- снизилась производительность компрессора;

- проскальзывает ремень;

- слышно шипение при отключении компрессора;

- поршневой компрессор останавливается во время работы;

- компрессор вибрирует;

- гудит двигатель компрессора;

- образуется излишек масла в сжатом воздухе и ресивере;

- поршневой компрессор не заводится.

Механические неисправности поршневых компрессоров

Наиболее частые механические поломки поршневых компрессоров:

- загрязнение воздушного фильтра компрессора;

- механические повреждения всасывающего воздушного фильтра;

- износ или поломки цилиндро-поршневой группы.

Загрязнение воздушного фильтра возникает при использовании поршневого компрессора в условиях чрезмерно загрязненного воздуха, при наличии в воздухе строительной пыли, цементной взвеси и других примесей.

Вследствие загрязнения фильтра возникает перегрев компрессора, ухудшение качества его работы и преждевременный выход из строя.

Поломки воздушного фильтра поршневого компрессора вплоть до нарушения его целостности возникают при грубой транспортировке и несоблюдении правил эксплуатации оборудования.

При работе поршневого компрессора с неисправным воздушным фильтром возможны следующие проблемы:

- попадание частиц пыли в клапанный узел и в цилиндры компрессора;

- выход из строя клапанов и цилиндров компрессора;

- залегание колец;

- окислительные процессы в масле;

- загрязнение сжатого воздуха.

Перегрев поршневого компрессора, снижение уровня компрессии могут быть связаны с нарушением режима смазывания. Впоследствии можно столкнуться с некоторыми нарушениями в работе поршневого компрессора:

- выходом из строя подшипников скольжения;

- поломкой колец;

- заклиниванием или обрывом шатунов.

Чтобы избежать поломки компрессора, связанной с нарушением режима смазывания, рекомендуется строго соблюдать правила:

- использовать в поршневом компрессоре только компрессорные масла, а не моторные;

- использовать масло, рекомендуемое производителем для конкретного вида поршневого компрессора;

- следить за уровнем масла в компрессоре;

- менять масло в соответствии с инструкцией.

Электрические поломки поршневых компрессоров

Некоторые неисправности в электрической части поршневого компрессора приводят к механическим поломкам оборудования. К таким электрическим неисправностям относятся:

- перекос фаз;

- перегрузка на валу электродвигателя;

- бракованные комплектующие элементы устройства.

Перечисленные неисправности электрической части приводят к следующим проблемам:

- к поломке роторного вала;

- к ослаблению крепления сердечника статора;

- к ослаблению опрессовки сердечника ротора;

- к выплавлению баббита в подшипниках скольжения;

- к износу подшипников качения;

- к поломке крыльчатки компрессора.

Существуют и собственно электрические неисправности поршневых компрессоров:

- аварии, связанные с большими скачками напряжения в электрических сетях;

- замыкание обмоток;

- обрыв проводников;

- пробой изоляции, вызванный коротким замыканием;

- аварии, вызванные нарушением или промоканием изоляции.

Поломки поршневых компрессоров, вызванные неправильной эксплуатацией

Часто поршневые компрессоры ломаются, если не соблюдается режим работы, например:

- компрессор работает более 15 минут без перерыва;

- общее время работы компрессора в час превышает допустимое, для бытовых компрессоров это время – 30 минут.

Характерные поломки поршневого компрессора, вызванные неправильной эксплуатацией:

- загрязнились наружные узлы компрессора;

- сломался пластиковый корпус;

- сломались защитные кожухи и крыльчатки вентилятора;

- сломался регулятор давления;

- сломалась трубопроводная арматура.

Ремонт поршневого компрессора своими руками и в сервисном центре

Некоторые неисправности поршневого компрессора можно устранить своими руками:

- при проскальзывании ремня натянуть его и очистить от загрязнений;

- при попадании воздуха из ресивера в воздухопровод надо выкрутить головку клапана, очистить седло, очистить или заменить прокладку;

- при недостаточном уровне масла долить необходимое количество;

- некачественное масло заменить на новое;

- при остановке компрессора проверить цепь питания.

При более серьезных сбоях в работе поршневого компрессора рекомендуется ремонтировать его в сервисном центре по ремонту компрессоров или в специализированной мастерской.

Если не заводится поршневой компрессор, или имеются другие неисправности, обращайтесь с сервисный центр по ремонту садового и строительного оборудования Альфа-Рост.

Самостоятельный ремонт и перенастройка сложных узлов поршневого компрессора могут привести к более сложным поломкам оборудования.

alfa-rost.ru

3.3. Возможные неполадки в работе поршневого компрессора и способы их устранения

Отклонения рабочих параметров компрессора от нормального режима происходят как вследствие нарушений в работе аппаратов, так и по причине неполадок самого компрессора. В первом случае достаточно наблюдений за термометрами и манометрами на всасывании и нагнетании компрессора; во втором — производится периодическая проверка нагрева отдельных частей компрессора, наблюдение за его работой по внешним признакам (обмерзание всасывающего трубопровода, прослушиваются нехарактерные стуки).

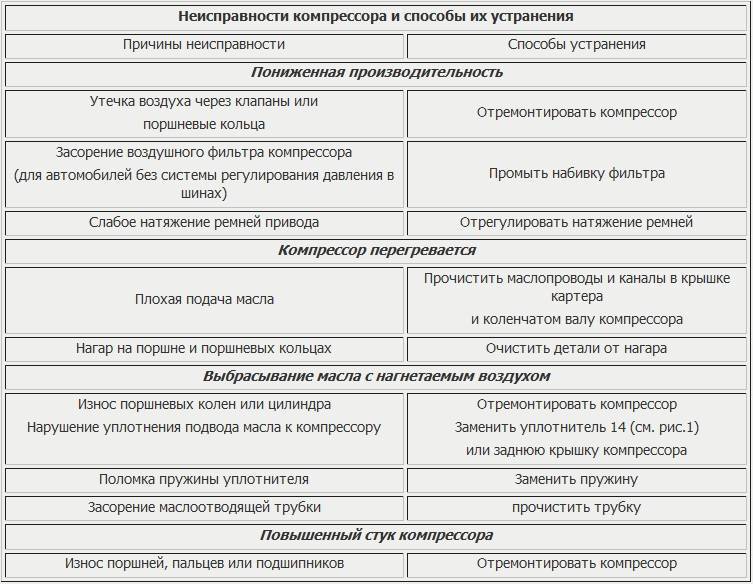

Основные неполадки в работе компрессора — отклонение от температурного режима, стуки, нарушение герметичности, поломка деталей, нарушения в работе системы смазки — и способы их устранения приведены в табл. 20.

20.

При исправном состоянии компрессора работа кривошипно-шатунного механизма, поршневой и клапанной групп не должна сопровождаться сильными и резкими стуками. При их появлении компрессор нужно немедленно остановить, поскольку они свидетельствуют о явных неисправностях. Во всех случаях, когда контролируемые величины, характеризующие работу компрессора, достигают предельных значений (например, температура нагнетания аммиачного компрессора превысила 160 °С), технологический компрессор также останавливают, а выяснение причин неполадок и их устранение производят уже после остановки компрессора.

В некоторых случаях остановка компрессора производится приборами защиты: при повышении уровня хладагента в испарительной системе, при низком давлении всасывания, высоком давлении нагнетания, малой разности давления масла в компрессоре, высокой температуре нагнетания и т. д.

Сигнал об остановке компрессора поступает на щит автоматики с указанием, каким прибором остановлен компрессор. Последующий пуск компрессора обслуживающим персоналом возможен только вручную и только после устранения причины его остановки.

Последующий пуск компрессора обслуживающим персоналом возможен только вручную и только после устранения причины его остановки.

В ряде случаев контроль работы отдельных узлов приборами автоматики практически невозможен. Например, при засорении масляного канала в коленчатом вале разностьдавлений в сальнике и картере не меняется, контроль смазки отдельных шатунов производится только проверкой на ощупь боковых крышек картера.

При эксплуатации двухступенчатой холодильной установки наблюдают не только за параметрами компрессоров низкого и высокого давления, но и сравнивают эти параметры с значением давления в промсосуде. При уменьшении производительности ступени низкого давления имеет место падение давления в промсосуде, а повышение промежуточного давления свидетельствует о неисправности компрессора высокого давления.

Устранение неисправностей, выполняемых в ходе технологической эксплуатации поршневого компрессора, и методы ремонта отдельных его узлов рассмотрены в разделе 10.

x-world5.com

Поломки и последующий ремонт поршневых компрессоров

Написано 3 января 2018от generator-prosto.

Ремонт поршневых компрессоров не потребуется еще долгое время после покупки, если будет своевременно производиться обслуживание такой техники. Особенность именно данного вида устройств заключается в необходимости более частой диагностики работы основных узлов. Дополнительно к этому на скорость износа подвижных элементов влияет и замена расходных материалов, выполненная вовремя.

Содержание:

Основная область применения и назначение

Техника такого рода получила столь широкое распространение благодаря главной своей функции – продуцированию сжатого под довольно большим давлением воздуха. И сегодня компрессорное оборудование применяется практически в любой области. Но, конечно, основную потребность в такого рода технике испытывает промышленная область, медицина, автомобильное производство.

В зависимости от модели для разных потребностей поршневое исполнение такого оборудования нередко используется и для решения более простых задач – в быту. При этом задействуются аппараты средней и малой производительности. Но, какой бы ни была область применения, ремонт компрессоров все равно рано или поздно придется выполнять, так как даже высокая степень надежности устройства не убережет его от поломки.

При этом задействуются аппараты средней и малой производительности. Но, какой бы ни была область применения, ремонт компрессоров все равно рано или поздно придется выполнять, так как даже высокая степень надежности устройства не убережет его от поломки.

Особенности устройства

В зависимости от того, какой вид аппарата приобретен, будет зависеть его принцип действия. В данном случае можно встретить одно-, двух- и многоцилиндровые устройства. Также оборудование разнится в зависимости от количества ступеней сжатия рабочей среды: одно-, двух- и многоступенчатые. А дополнительно к этому поршневые компрессорные аппараты встречаются в разных исполнениях по типу расположения цилиндров: горизонтальные, вертикальные и угловые.

Смотрим видео, немного о устройстве и принципе работы:

Но общий принцип функционирования будет объединять все эти исполнения: посредством соединенного с валом шатуна движение передается поршню. Наряду с этим в процессе участвуют два клапана: нагнетательный и всасывающий. По мере движения поршня происходит либо разрежение воздушной среды (давление снижается), либо ее сжатие (повышение давления). Каждый из этих процессов происходит при определенном положении поршня. Соответственно, работа такого механизма без смазки очень скоро повлечет за собой ремонт масляного компрессора воздушного поршневого, так как при этом значительно ускоряется износ подвижных элементов.

Наряду с этим в процессе участвуют два клапана: нагнетательный и всасывающий. По мере движения поршня происходит либо разрежение воздушной среды (давление снижается), либо ее сжатие (повышение давления). Каждый из этих процессов происходит при определенном положении поршня. Соответственно, работа такого механизма без смазки очень скоро повлечет за собой ремонт масляного компрессора воздушного поршневого, так как при этом значительно ускоряется износ подвижных элементов.

Наиболее распространенные поломки

Практика и статистика случаев ремонта подобной техники подсказывает, что самыми распространенными причинами подавляющего большинства поломок являются:

- Некачественная дефектоскопия основных узлов;

- Ремонтные работы (если таковые уже имели место) были произведены неквалифицированными работниками и в низком качестве, причем главная опасность для такого рода механизма – сальниковые уплотнения;

- Несвоевременный ремонт агрегата, постоянное откладывание обслуживания и починки;

- Нарушение инструкции по выполнению подготовительных работ перед выполнением обслуживания или ремонта.

Первая по степени распространенности поломка – выход из строя поршневых колец, что приводит к протечкам воздушной среды, перегрузкам и, как естественное следствие, остановке устройства. В результате требуется ремонт воздушных поршневых компрессоров. Нередко помимо естественно старения деталей к такого рода поломкам приводят естественные процессы во время функционирования жидкотопливных компрессоров, когда некоторые компоненты топлива конденсируются. Как результат – смазка постепенно растворяется и ускоряется износ подвижных элементов.

Еще одно следствие подобных процессов в механизме – возникновение гидравлических ударов по мере функционирования аппарата. А это в первую очередь повлияет на качество работы кривошипно-шатунного узла.

Если имеют место протечки воздуха, то следует в первую очередь проверить уплотнительное кольцо обратного клапана на предмет образования загрязнений. Перед этим следует полностью стравить воздух из резервуара.

Ремонт поршневых воздушных компрессоров нередко связан с необходимостью починки пускового клапана. В данном случае рекомендуется заменить прокладку. Такого рода неисправности часто приводят к дополнительному стравливанию воздуха через реле давления. Если оборудование не включается либо же прекратило функционирование непосредственно на середине рабочего процесса, то обычно это означает, что уровень масла слишком низкий (здесь уже виноват человеческий фактор).

В данном случае рекомендуется заменить прокладку. Такого рода неисправности часто приводят к дополнительному стравливанию воздуха через реле давления. Если оборудование не включается либо же прекратило функционирование непосредственно на середине рабочего процесса, то обычно это означает, что уровень масла слишком низкий (здесь уже виноват человеческий фактор).

Смотрим видео, рекомендации по обслуживанию:

Ремонт поршневых воздушных компрессоров также часто необходим по причине выхода из строя реле давления. В данном случае компрессор будет отключаться на этапе достижения максимального уровня давления. Починка такой неисправности производится мастером.

Если по время работы аппарат издает звуки металлического характера, то это может означать, что образовалась проблема с подшипниками. Такая поломка также требует вмешательства специалиста.

Общие рекомендации по эксплуатации и уходу

Ремонтные работы не всегда обходятся простой настройкой механизма или его отдельных узлов. И замена расходных материалов тоже не спасает в любой ситуации, так как повышенные нагрузки приводят к усиленному износу подвижных деталей, в результате потребуются новые запчасти для компрессоров воздушных поршневых. Чтобы оттянуть этот момент, нужно придерживаться нехитрых правил по уходу и эксплуатации техники такого вида:

И замена расходных материалов тоже не спасает в любой ситуации, так как повышенные нагрузки приводят к усиленному износу подвижных деталей, в результате потребуются новые запчасти для компрессоров воздушных поршневых. Чтобы оттянуть этот момент, нужно придерживаться нехитрых правил по уходу и эксплуатации техники такого вида:

- Следует периодически отключать аппарат во время работы и дать ему возможность остыть. Большинство таких устройств имеет термореле, способствующее сохранению техники от перегрузок и перегрева. Однако при постоянной эксплуатации на пределе своих возможностей такое оборудование будет работать на износ. В первую очередь под ударом окажется цилиндропоршневая группа деталей.

- При низких температурах следует использовать специальные смазочные материалы с соответствующим уровнем вязкости, так как подавляющее большинство подобной техники при температуре окружающей среды, опустившейся ближе к 0 градусов, имеет проблемы с запуском.

- Необходимо контролировать наличие воды в ресивере.

Перед покраской в особенности необходимо сливать жидкость.

Перед покраской в особенности необходимо сливать жидкость. - Потребуются новые запчасти на компрессор масляный воздушный поршневой, если хотя бы раз в месяц не производить замену фильтрующего элемента, расположенного на входе механизма.

- Один из основных советов – важность постоянного контроля уровня масла.

- Как можно чаще по мере роста отложений загрязнений на механизме следует производить полную чистку такого оборудования. Рекомендуемые сроки для этой задачи – раз в полгода.

- После того, как все манипуляции с поршневым компрессорным оборудованием были выполнены, очень важно выкручивать регулятор уровня давления на минимальное значение (до нуля). Если этого не делать, то очень скоро манометр перестанет правильно показывать действующее давление в механизме или вовсе выйдет из строя.

Таким образом, для того, чтобы обеспечить поршневому компрессорному устройству длительный срок эксплуатации и высокий уровень надежности, еще недостаточно правильно подобрать модель аппарата. Дополнительные меры для успешной работы данной техники заключаются в своевременном обслуживании, настройке работы основных узлов и замене расходных материалов. Не стоит оттягивать наладку оборудования или его ремонт, потому что все основные узлы, в особенности детали цилиндропоршневой группы, имеют свой срок службы. И при возникновении проблем в работе увеличится интенсивность их износа.

Дополнительные меры для успешной работы данной техники заключаются в своевременном обслуживании, настройке работы основных узлов и замене расходных материалов. Не стоит оттягивать наладку оборудования или его ремонт, потому что все основные узлы, в особенности детали цилиндропоршневой группы, имеют свой срок службы. И при возникновении проблем в работе увеличится интенсивность их износа.

Популярные статьи:

Опубликовано в Виды бензогенераторов

generator-prosto.ru

| Компрессор стучит | Ослабление в головке шатуна, в подшипнике крейцкопфного пальца ослабление вкладышей коренного подшипника, ослабление поршневой гайки | Компрессор остановить и проверить мотылевый подшипник, палец и подшипник крейцкопфа, слабину штока и затяжку коренных подшипников |

| Стук в цилиндре | Ослабление нажимного стакана в клапанах | Установить, какой клапан стучит, остановить компрессор и устранить стук |

| Ослабление пальца или шайбы в отжимном приспособлении | Осмотреть прокладку под клапаном, в случае необходимости заменить ее, затянуть нажимной винт. Вынуть отжимное приспособление, затянуть гайки и установить на место Вынуть отжимное приспособление, затянуть гайки и установить на место | |

| Слишком велика подача масла | Отрегулировать подачу масла | |

| Мало вредное пространство | Проверить линейное вредное пространство | |

| Нагревание подшипников и параллелей | Низкое давление смазки | Увеличить давление смазки до 1,5 ат Остановить машину, если давление смазки не повышается |

| Неисправность масляных насосов | Проверить чистоту маслопроводов и смазки, подает ли насос вручную Проверить: плотно ли привернуты крышки насоса, исправен ли провод масляного насоса и его уплотнение | |

| Плохая пригонка подшипников | Если масляная система исправна, осмотреть подшипники | |

| Увеличение давления всасывания при нормальном давлении нагнетания. Увеличение температуры конденсации | Пропускает нагнетательный клапан | Остановить компрессор и осмотреть клапаны. В случае необходимости заменить клапан В случае необходимости заменить клапан |

| Нагревание всасывающего клапана | Пропускает всасывающий клапан | Остановить машину и осмотреть клапаны. Заменить детали с дефектами новыми |

| Увеличение давления нагнетания при нормальном давлении всасывания | Не полностью открыт нагнетательный вентиль | Открыть полностью нагнетательный вентиль |

| Наличие воздуха в системе | Спустить воздух из системы | |

| Повышение температуры или сокращение расхода воды | Увеличить количество охлаждающей воды | |

| Загрязнение конденсаторов | Очистить трубки конденсаторов от накипи и грязи | |

| Резкое понижение температуры нагнетания | Попадание жидкого аммиака из испарителя | Прикрыть арматуру на всасывании |

| Уменьшить подачу аммиака в испаритель | ||

| Влажный ход компрессора | Избыток хладагента в системе | Слить часть хладагента в дренажные ресиверы |

| Велика подача хладагента в испарители | Отрегулировать подачу хладагента в испарители | |

| Неправильное показание манометра | Манометр поврежден | Проверить манометр и отверстие манометровой трубки. Неисправный манометр заменить Неисправный манометр заменить |

| Давление нагнетания понижается, температура повышаетсяПонижается производительность | Если стенки всасывающей полости теплые, то нагнетательные клапаны неисправны. | Остановить компрессор. Освободить от аммиака и проверить клапаны, вынуть поршень, сменить поршневые кольца |

| Если стенки нагнетательной полости холодные, то всасывающий клапан неисправен. Возможен износ поршневых колец | ||

| Понижение температуры испарения | Велика производительность включенных в работу компрессоров | Остановить часть компрессоров |

| В системе мало хладагента | Пополнить систему хладагентом |

www.stroitelstvo-new.ru

Причины поломки поршневых компрессоров

Благодаря простоте конструкции и минимуму движущихся частей поршневые компрессоры считаются надежными отказоустойчивыми. Однако процесс эксплуатации оборудования практически никогда не протекает в идеальных условиях, и все механизмы в той или иной степени подвержены поломкам.

Однако процесс эксплуатации оборудования практически никогда не протекает в идеальных условиях, и все механизмы в той или иной степени подвержены поломкам.

С какими неисправностями в работе поршневых компрессоров приходится сталкиваться чаще всего, и каковы причины поломок?

Самые частые проблемы

Одна из самых частых проблем, встречающихся в эксплуатации компрессоров этого типа — перегрев поршневого блока или электродвигателя. Причиной неисправности и в том, и в другом случае чаще всего является несоблюдение правил эксплуатации компрессора или несвоевременное сервисное обслуживание. Недостаток масла, использование неподходящей марки смазочного материала (например, моторное масло вместо специального компрессорного) или смешивание масел от различных производителей приводит к недостаточному отводу тепла — и следствием становится перегрев. Кроме того, перегрев может возникать при чрезмерной длительности сеанса непрерывной работы. Поршневые компрессоры как правило рассчитаны на повторно-кратковременную работу с продолжительностью сеанса не более 15 минут и суммарно не более 30-36 минут в час. При превышении этих показателей температура внутри компрессора поднимается до критических значений. Следствием перегрева может быть раскол пластин клапана, заклинивание шатунов коленвала, в результате компрессор заклинивает, либо в процессе работы устройство начинает издавать стук или лязг.

При превышении этих показателей температура внутри компрессора поднимается до критических значений. Следствием перегрева может быть раскол пластин клапана, заклинивание шатунов коленвала, в результате компрессор заклинивает, либо в процессе работы устройство начинает издавать стук или лязг.

Выход из строя электродвигателя в большинстве случаев связан с разрывом или оплавлением обмотки статора. Причиной этой неисправности в большинстве случаев является нестабильная работа электросети (перепады напряжения) или же ошибка в подключении фаз, следствием которой становится выход из строя термозащиты. Избежать этого поможет жесткое соблюдение правил подключения оборудования к сети.

Что еще указывает на неисправности?

Снижение производительности компрессора — еще один показатель неисправности устройства. Причиной падения производительности может стать засорение воздушного фильтра (в таком случае его требуется очистить или же полностью заменить фильтрующий элемент), а также утечки воздуха, вызванные нарушением плотности соединений или механическим повреждением воздуховодов. Избавиться от проблемы в таком случае позволит диагностика, определение места утечки и уплотнение соединений или же замена поврежденных деталей. Еще одной причиной падения производительности или слишком медленного набора оборотов может стать загрязнение либо провисание приводного ремня — в таком случае его очищают и регулируют натяжение.

Избавиться от проблемы в таком случае позволит диагностика, определение места утечки и уплотнение соединений или же замена поврежденных деталей. Еще одной причиной падения производительности или слишком медленного набора оборотов может стать загрязнение либо провисание приводного ремня — в таком случае его очищают и регулируют натяжение.

Ресивер и его не исправности

Ресиверы компрессоров выходят из строя достаточно редко — они представляют собой обычный резервуар, сделанный из металла. При длительной эксплуатации и нерегулярном сливе конденсата металл может подвергнуться коррозии — в таком случае ресивер будет нуждаться в замене. Однако такие случаи крайне редки. И утечка воздуха из ресивера, сопровождающаяся «шипением» при отключении, как правило связана с износом или же засорением уплотнительных клапанов. В таком случае неисправность устраняется путем очистки или замены уплотнительных прокладок.

Что еще может выйти из строя?

Достаточно часто проблемы возникают и с навесным оборудованием компрессора. Так, пневмореле может выйти из строя в результате скачка напряжения или отказа термозащиты. Возможен и разрыв мембраны, в результате которого перестает работать кнопка включения устройства (как правило это происходит в результате слишком частого включения и выключения компрессора).

Так, пневмореле может выйти из строя в результате скачка напряжения или отказа термозащиты. Возможен и разрыв мембраны, в результате которого перестает работать кнопка включения устройства (как правило это происходит в результате слишком частого включения и выключения компрессора).

Список возможных неисправностей достаточно широк. Как правило, возникновение поломок сопровождается частыми перегревами устройства или самопроизвольными отключениями, стуком или лязгом в процессе работы, изменением тона работы, падением производительности, возникновением избыточного нагара и т.д. В некоторых случаях проблему удается решить простой заменой комплектующих, в других речь идет о необходимости серьезного ремонта.

При первых сигналах возможной неисправности следует проверить, соответствуют ли условия эксплуатации компрессора рекомендациям производителя, проверить уровень масла и чистоту фильтров. Если отклонений не обнаружено — лучше всего прервать работу оборудования и обратиться к специалистам, которые проведут профессиональную диагностику компрессора, выявят и устранят причину поломки. Для того, чтобы в дальнейшем избежать неприятностей, стоит регулярно проводить сервисное обслуживание поршневого компрессора. Оно включает не только замену масла и фильтрующих элементов, но и проверку состояния креплений, натяжения ремней, состояния уплотнительных прокладок, воздуховодов и т.д. — и позволит своевременно проводить замену изношенных комплектующих и продлить срок эксплуатации компрессора.

Для того, чтобы в дальнейшем избежать неприятностей, стоит регулярно проводить сервисное обслуживание поршневого компрессора. Оно включает не только замену масла и фильтрующих элементов, но и проверку состояния креплений, натяжения ремней, состояния уплотнительных прокладок, воздуховодов и т.д. — и позволит своевременно проводить замену изношенных комплектующих и продлить срок эксплуатации компрессора.

Компания «Компрессорофф» специализируется на поставках, монтаже, ремонте и техническом обслуживании компрессорного оборудования и наши специалисты всегда готовы выехать на объект для проведения ремонта или сервисного обслуживания техники для производства сжатого воздуха.

compressorgroup.ru

Основные неисправности поршневых компрессоров

Как и любой механизм, поршневые компрессоры не застрахованы от появления неисправностей в процессе их использования. Причины неисправностей могут быть разные, но мы рассмотрим самые основные и часто встречающиеся.

Загрязнение воздушного фильтра

Данная неисправность возникает при нарушении требований к месту установки и помещению. Большое количество пыли и краски в воздухе может стать причиной засорения фильтрующего элемента компрессора. В итоге — мы получим, перегрев компрессора, снижение его производительности, преждевременный износ поршневой группы.

Механическое повреждение воздушного фильтра

Небрежная эксплуатация, хранение и транспортировка могут стать причиной повреждения воздушного всасывающего фильтра. Внешне это проявляется в виде нарушения сборки воздушного фильтра, появление трещин и пробоин. Такая неисправность приводит к попаданию частиц краски и пыли в цилиндры, а также в клапанный узел компрессора. Происходит износ цилиндров, поршней, загрязнение клапанов, масла и сжатого воздуха, теряется подвижность колец.

Механические аварии

В данном случае, к механическим авариям относятся:

- поломка или деформация вала ротора;

- разрушение сепаратора;

- ослабление крепления сердечника статора к станине;

- поломка крыльчатки;

- разрушение кольца или шарика в подшипниках качения;

- отложение грязи и пыли в подвижных элементах.

Электрические аварии

Причинами электрических аварий являются:

- обрыв проводников в обмотках статора, ротора или кабеля;

- замыкание обмоток между витками и фазами;

- разрушение спаянных и сваренных соединений и контактов;

- аварии, приводящие к пробою изоляции в результате нагрева, вызванного перегрузкой или коротким замыканием;

- снижение сопротивления изоляции по причине ее старения, разрушения или увлажнения.

Если Вы приобрели поршневой компрессор, внимательно ознакомьтесь с правилами эксплуатации данного оборудования и старайтесь их неукоснительно соблюдать. Не нарушайте правильный режим работы и режим смазывания компрессора, тогда он прослужит Вам долгое время. Если возникают серьезные неисправности, обратитесь к специалистам.

Инженеры сервисной службы компании «КРОН» проводят техническое обслуживание, ремонт и диагностику поршневых компрессоров и оборудования для подготовки воздуха на профессиональном уровне, используя современные технологии.

Кроме того, компания является ведущим поставщиком воздушных компрессоров промышленного и бытового назначения. Купить поршневые компрессоры в нашей компании Вы можете по выгодной цене.

www.compressor-rnd.ru

Неисправности в работе поршневого компрессора и их устранение

Возможные неисправности и способы их устранения. Наиболее часто встречающейся неполадкой в работе поршневого компрессора является изменение степени сжатия ступени. Снижение степени сжатия по ступеням компрессора, сопровождаемое уменьшением его производительности, возникает вследствие неисправности всасывающего или нагнетательного клапана первой ступени. Если неисправен всасывающий клапан первой ступени, то в процессе сжатия и выталкивания газа часть сжатого в цилиндре газа [c.148] Неисправности в работе поршневого компрессора и их устранение [c.298]

Содержание ремонтных работ определяется видом очередного ремонта (текущий, средний или капитальный), а также зарегистрированными в вахтенном журнале эксплуатационными неисправностями. По характеру неисправности можно установить дефект и устранить его. Ниже приводятся некоторые основные неисправности в работе поршневых компрессоров, причины, вызывающие их, и способы устранения (на примере вертикального двухцилиндрового компрессора). [c.260]

По характеру неисправности можно установить дефект и устранить его. Ниже приводятся некоторые основные неисправности в работе поршневых компрессоров, причины, вызывающие их, и способы устранения (на примере вертикального двухцилиндрового компрессора). [c.260]

Если испытанию подвергается компрессор, находящийся длительное время в эксплуатации, то перед испытанием целесообразно провести тщательную ревизию всех узлов компрессора с выявлением и устранением неисправностей и составлением формуляра. В формуляр заносятся все замеченные неисправности, а также конструктивные изменения, являющиеся отклонением от нормального исиол-нения компрессора и межступенчатой аппаратуры. Особое внимание следует обращать на состояние клапанов, сальников, поршневых колец, системы охлаждения — узлов, от которых во мнотом зависит экономичность работы компрессора. [c.68]

После первого пробного пуска дизелю дают проработать 5—7 мин на минимальной частоте вращения коленчатого вала. Это время необходимо для определения тех или иных неисправностей в работе оборудования. Остановив дизель, определяют на ощупь температуру деталей трущихся пар, особенно цилиндро-поршневой группы и подшипников дизеля, компрессора, редукторов и электрических машин. При необходимости принимают меры к устранению обнаруженных неисправностей. Если в работе оборудования после первого пуска не было замечено неисправностей, то обкатка дизеля после второго пуска может быть более продолжительной. Дизель должен пускаться автоматически не ранее чем через 90 с после включения маслоподкачивающего насоса и не позднее чем через 30 с после включения пусковых контакторов. Давление включения реле РДМ1 должно быть не менее (0,5-=-0,6)10 Па. [c.318]

Остановив дизель, определяют на ощупь температуру деталей трущихся пар, особенно цилиндро-поршневой группы и подшипников дизеля, компрессора, редукторов и электрических машин. При необходимости принимают меры к устранению обнаруженных неисправностей. Если в работе оборудования после первого пуска не было замечено неисправностей, то обкатка дизеля после второго пуска может быть более продолжительной. Дизель должен пускаться автоматически не ранее чем через 90 с после включения маслоподкачивающего насоса и не позднее чем через 30 с после включения пусковых контакторов. Давление включения реле РДМ1 должно быть не менее (0,5-=-0,6)10 Па. [c.318]

chem21.info

ОСНОВНЫЕ ПОЛОМКИ ПОРШНЕВЫХ КОМПРЕССОРОВ

Компрессорное оборудование в большой степени подвержено износу и разрыву ключевых частей в силу того, что работает оно под большим давлением и в достаточно жестких производственных условиях, где в клапан может попасть и строительная пыль, и металлическая стружка, которые в конечном итоге губят всю систему. Есть еще множество причин, по которым даже относительно новая установка может выйти из строя или начать сбоить, и определить их зачастую бывает сложно, не говоря уже о том, чтобы объяснить специалисту по ремонту суть проблемы. Для того, чтобы облегчить Вам эту нелегкую задачу на случай, если возникнут какие-либо неполадки, мы предлагаем вам информацию о самых распространенных поломках, их возможных причинах и методах устранения.

Есть еще множество причин, по которым даже относительно новая установка может выйти из строя или начать сбоить, и определить их зачастую бывает сложно, не говоря уже о том, чтобы объяснить специалисту по ремонту суть проблемы. Для того, чтобы облегчить Вам эту нелегкую задачу на случай, если возникнут какие-либо неполадки, мы предлагаем вам информацию о самых распространенных поломках, их возможных причинах и методах устранения.

Основные причины поломки компрессора

- При остановке компрессора происходит утечка воздуха. Скорее всего, засорены кольцо или седло клапана. Вам нужно просто спустить воздух из резервуара, снять эти элементы и аккуратно прочистить.

- При продолжительном включении воздух утекает через прессостат (реле давления). Возможно, поврежден не нагруженный пусковой клапан. В основном достаточно открутить инспекционную гайку и прочистить, продуть клапан.

- Компрессор «глохнет» и повторно не включается. Часто связано со срабатыванием датчика контроля уровня масла или выгоранием обмотки электродвигателя.

- Компрессор выключается, как только давление в резервуаре достигает максимального давления. Может быть неисправно реле давления, но диагностировать это смогут только специалисты.

- Компрессор перегревается и не нагнетает воздух. Такое бывает при повреждении прокладки цилиндра или выпускного клапана.

- Компрессор издает странные «металлические» звуки. Причина может быть в заклинивающих подшипниках или в износе частей поршневой группы.

- Постоянно срабатывает прерыватель в цепи предохранения от перегрузки. Возможно, напряжение в сети слишком низкое и двигатель компрессора перегревается.

- Термостат выключает компрессор, хотя нет видимых причин для перегрева. Такое случается, если температура в помещении выше нормы, а также при низком уровне масла или неисправности терморасширительного клапана.

- Компрессор потребляет слишком много масла. Может быть, неисправна система слива или уровень масла в резервуаре слишком высок. Также возможна неисправность масляного фильтра или отсутствие герметичности уплотнения и ниппелей в масляном сепараторе.

- Масло вытекает из всасывающего фильтра. Возможно, Вы забыли закрыть регулятор всасывания.

- Периодически открывается предохранительный клапан. Причины может быть три: превышение допустимого давления в резервуаре, засорение масляного фильтра или проблемы с закрытием регулятора всасывания в конце рабочего цикла.

- Падает производительность компрессора. Чаще всего это случается из-за засорения воздушного фильтра или прорыва головки цилиндра. Также возможно, что износилось поршневое кольцо.

- Компрессор не выдает сжатый воздух. Скорее всего, причина в том, что регулятор закрыт и не открывается из-за загрязнения или отсутствия команды на открытие с реле давления.

- Выходное давление воздуха превышает максимальное допустимое. Наверняка регулятор открыт и не закрывается из-за загрязнения или отсутствия команды на закрытие с реле давления. Также может быть неисправен манометр.

- Компрессор не запускается. Скорее всего, неплотно закрыт контрольный клапан.

- Компрессор запускается, но с трудом. Возможно, напряжение в сети слишком слабое, или слишком низкая температура воздуха.

- Масло попадает в пульт управления. Может быть, пробит один из трубопроводов или последний фланец компрессора.

- На узлах компрессионного блока появляется сильный нагар. Это чаще всего связано с низким уровнем масла или несоответствием его марки той, которая требуется для компрессора.

Важно помнить, что даже если вы смогли самостоятельно диагностировать поломку, не стоит самостоятельно браться за ее устранение, если вы раньше не сталкивались с оборудованием такого типа. Лучше доверить эту работу профессионалам и сэкономить свое время – так вы получите не только качественный ремонт, но и официальную гарантию на услугу.

Надеемся, наши советы были для Вас полезны!

Ремонт компрессора своими руками

Компрессор достаточно сложное техническое оборудование, по мере эксплуатации он имеет право изнашиваться и ломаться. В данной статье рассмотрим все методы обслуживания и эксплуатации для его максимального продления жизни. Выполнить ремонт компрессора своими руками, если он всё таки сломался, возможно.

В данной статье рассмотрим все методы обслуживания и эксплуатации для его максимального продления жизни. Выполнить ремонт компрессора своими руками, если он всё таки сломался, возможно.

Надёжность компрессорного оборудования во многом зависит от своевременного и качественного технического обслуживания. Большое число поломок поршневых компрессоров является следствием некачественной очистки сжимаемого воздуха (абразивной пыли, воды, и других включений). Применение и своевременная замена и очистка фильтрующих элементов, отсрочит ремонт компрессора на долгое время.

Основные причины по которым воздушный поршневой компрессор выходит из строя:

- Неблагоприятные условия эксплуатации

- Не производится плановое обслуживание

- Не грамотный обслуживающий персонал

Для обеспечения качественного технического обслуживания, эксплуатации и ремонта компрессора своими руками, необходимо решить все выше приведённые пункты.

Основное отличие технического обслуживания от ремонта компрессора заключается в том, что при ремонте производится принудительная замена определённых деталей, а при техническом обслуживании замена деталей производится по мере необходимости в зависимости от их фактического состояния.

Принцип работы и составные части

Компрессор это устройство для повышения давления и перемещения газа к требуемому источнику (краскопульт, шлифовальные машинки, гайковёрты, аэрографы и любому другому пневматическому оборудованию). Основным востребованным оборудованием в кузовном ремонте стал компрессор поршневого, масляного типа. В поршневых, объём рабочих камер изменяется с помощью поршней, совершающих возвратно-поступательное движение.

Имеют разное количество рабочих цилиндров и различают их по следующему конструктивному расположению:

- Горизонтальное

- Вертикальное

- Оппозитную

- Прямоугольную

- V и W образные

- Звездообразные

Основные конструктивные недостатки: неполная уравновешенность их движущих частей, наличие большого числа пар трения и т.д. Всё это является причиной выхода из строя и последующего ремонта.

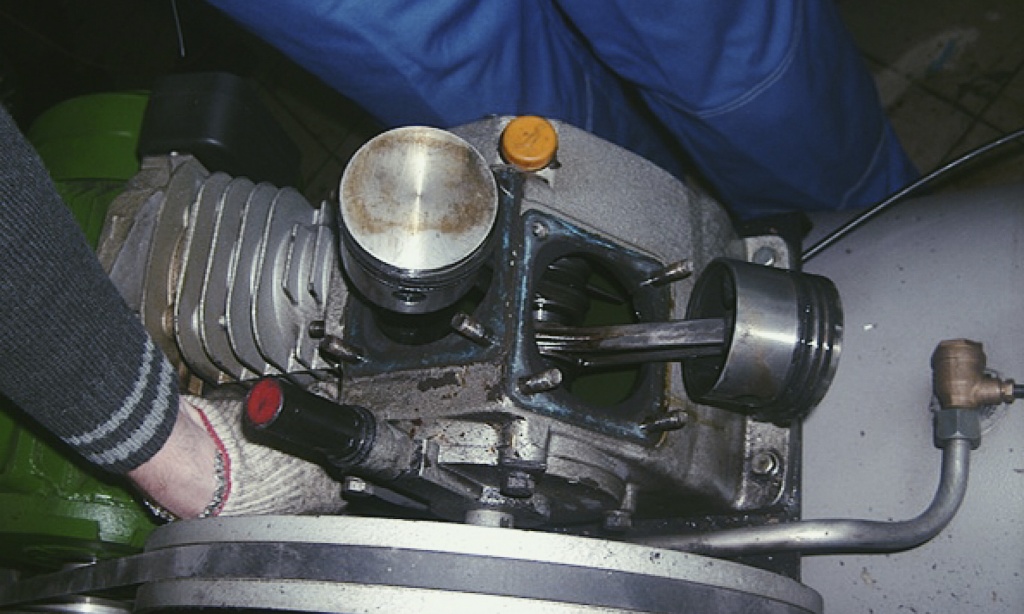

Перед тем как выполнять ремонт компрессора своими руками, необходимо изучить его техническое строение. На фото ниже схема одноступенчатого компрессора, поршневая группа.

На фото ниже схема одноступенчатого компрессора, поршневая группа.

- Коленчатый вал

- Корпус

- Шатун

- Палец поршня

- Поршень

- Цилиндр

- Клапана

- Головка цилиндра

- Клапанная плита

- Маховик

- Сальники

- Подшипники коленвала

На корпусе возле электро двигателя имеется блок автоматики называемый пресостат. При помощи него можно производить регулировку компрессора. Возможно понижать накачиваемое давление или повышать.

Неисправности поршневого компрессора

При обнаружении каких-либо дефектов (появления стуков, заеданий трущихся частей, сильного нагрева, повышенного расхода смазочного материала и д.р.), необходимо производить ремонт.

Определение вида и объёма ремонта важно установить на шаге диагностирования состояния объекта перед ремонтом. Неисправности компрессора можно разделить на две группы: технические неисправности (рабочая часть поршневая группа и неисправности электрооборудования). Ниже представлены наиболее распространенные поломки:

Неисправности компрессора можно разделить на две группы: технические неисправности (рабочая часть поршневая группа и неисправности электрооборудования). Ниже представлены наиболее распространенные поломки:

- Компрессор (электродвигатель) не запускается

- Электродвигатель гудит и не вращается

- Компрессор не набирает обороты

- Стук в цилиндро-поршневой группе

- Слишком сильно нагревается цилиндр

- Упала производительность

- Сильная вибрация

Компрессор (электродвигатель) не запускается

Компрессор не включается, самая распространённая неполадка. Основное и банальное, что может быть в этой поломке, это нет напряжения в сети. Первое что следует проверить, вилку и провод на обрыв, питающие электродвигатель. При помощи специальной «отвёртки тестера» проверьте подаётся ли напряжение на всех фазах. Проверьте предохранитель, если он имеется. Убедитесь в работоспособности пусковых конденсаторов (у однофазных компрессоров напряжение 220В).

Обратите внимание на уровень давления в баке (ресивере). Возможно давление достаточное и автоматика не запускает компрессор, как только давление упадёт до определённого уровня, электродвигатель запустится автоматически. Это не является поломкой, многие забывают про этот нюанс и переживают раньше времени.

Обратный клапан, также может стать проблемой если компрессор не включается. Также неисправный блок автоматики (пресостат), влияет на поломку(включения, выключения), возможно пришла в негодность кнопка на самом блоке.

Если электродвигатель не запускается гудит, жужжит не набирает нужные обороты или останавливается во время работы, это не всегда означает его поломку.

Основные неисправности электродвигателя которые могут мешать ему правильной бесперебойной работе:

- Низкое питание двигателя (недостаточное напряжение сети)

- Неплотные соединения, плохой контакт

- Вышел из строя обратный клапан (протекает), тем самым создающий обратное давление

- Неправильный запуск компрессора (смотрите инструкцию по эксплуатации)

- Заклинила поршневая группа (из-за недостатка уровня масла, перегрузка)

Если электро двигатель компрессора совсем не включается и не издаёт звуков, то это свидетельствует о следующем:

- Сработал предохранитель питания электрической сети

- Сработала защита от перегрузки

- Плохой контакт в электрической цепи (неполадки с электропроводкой)

- Самое плохое, сгорел электродвигатель (зачастую бывает характерный запах)

Стук и грохот в цилиндре и поршневой группе

Одной из причин поломки компрессора является неисправная поршневая группа. Распознать дефект данной системы достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками металлического характера. Если компрессор стучит, значит неисправна его нагнетательная часть, где много металлических деталей, которые взаимодействуют друг с другом. Из-за их трения и износа появляются посторонние шумы и неприятные звуки.

Распознать дефект данной системы достаточно просто. Обычно они сопровождаются стуком, грохотом, скрежетом и другими звуками металлического характера. Если компрессор стучит, значит неисправна его нагнетательная часть, где много металлических деталей, которые взаимодействуют друг с другом. Из-за их трения и износа появляются посторонние шумы и неприятные звуки.

Не стоит запускать с такой поломкой, по возможности необходимо устранить, как только вы услышали первые признаки их проявления. Основные неисправности если компрессор начал стучать и громко работать, чем прежде:

- Разбились износились подшипники, втулки шатуна

- Вышли из строя подшипники на коленчатом вале.

- Износился поршень, кольца, палец на поршне

- Изношен цилиндр

- Ослабли болты крепления цилиндра и головки

- Попала твёрдая частица в цилиндр

- Охлаждающая крыльчатка разболталась на шкиву

Чтобы отремонтировать данные поломки, в простых случаях достаточно протянуть все болты и гайки. Если износились поршень, цилиндр коленвал или шатун, то здесь необходим комплексный капитальный ремонта. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень. Ниже приведены возможные дефекты поршневой системы:

Если износились поршень, цилиндр коленвал или шатун, то здесь необходим комплексный капитальный ремонта. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень. Ниже приведены возможные дефекты поршневой системы:

- Изменение диаметра поршня, цилиндра

- Искажение формы формы зеркала цилиндра

- Риски, царапины, задиры на стенках цилиндра

- Трещины основной рабочей части

- Трещины и поломки фланцев

При длительной эксплуатации вследствие износа появляются риски на зеркале цилиндра, увеличивается внутренний диаметр втулки под эксцентриковый вал. При ремонте цилиндры восстанавливают путём запрессовки в них гильз. Изношенные втулки под эксцентриковый вал заменяют. Данный ремонт достаточно сложно выполнить своими руками без необходимого инструмента и оборудования. Так как наиболее трудоёмким и ответственным этапом является восстановление цилиндра. Растачивание выполняется на вертикально-расточном станке с использованием специального приспособления.

Растачивание выполняется на вертикально-расточном станке с использованием специального приспособления.

Это, что касалось цилиндра, ниже рассмотрим основные неисправности картера компрессора.

- Трещины в стенках полостей блока картера

- Отклонения размеров и формы посадочных площадок

- Коробление посадочных мест

- Разбились посадочные места под подшипники коленчатого вала

При износе данных узлов, они подлежат замене на новые. Отверстие под подшипники растачивают на горизонтально-расточном станке под больший диаметр подшипников или под запрессовку втулки с последующей расточкой запрессованной втулки под необходимый диаметр. Ремонт компрессора такой сложности стоит выполнять квалифицированными специалистами.

Ниже, запчасти «ремкомплект» для проведения капитального ремонта компрессора, поршневой группы.

Компрессор сильно греется

Если компрессор сильно греется, то это сигнализирует о его какой-то неисправности._4.jpg) Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Одной из основных причин греющегося компрессора является недостаток уровня масла. Рабочие узлы работают на износ, создаётся высокое трение в следствие сильно греется. При дальнейшей такой работе оборудование быстро выйдет из строя. Проверьте уровень масла, если его недостаточно, необходимо долить до нужного уровня.

Неисправности клапанов, в результате карбонизированного загрязнения или их ослабления. Также могут быть забитые воздушные каналы.

Посмотрите уровень давления , возможно сломалась автоматика и компрессор «молотит» до большого давления, это и вызывает перегрев. Возможно требуется ремонт или замена предохранительного клапана.

Старайтесь располагать компрессор в прохладном, просторном месте, особенно в жаркое время года. Какое бы охлаждение у него не было, нагреваться будет гораздо меньше, что скажется на его положительной и долговечной работе. » Также не стоит забывать, что чем воздух холодней тем в нём меньше влаги и масляных примесей.

» Также не стоит забывать, что чем воздух холодней тем в нём меньше влаги и масляных примесей.

Упала производительность

Падение производительности может быть связанно с несколькими причинами. Забит, засорён всасывающий воздушный фильтр. Снимите и прочистите фильтр сжатым воздухом или замените его. В основном в поршневых компрессорах он выполнен из обычного поролона.

Возможно, что где-то утечка воздуха. Обследуйте все подходящие и выходящие трубки и шланги. Также как и в предыдущем случае возможен износ и неправильная работа клапанов, это сильно влияет на производительность. При достаточно длительном использовании изнашиваются поршневые кольца, пропадает герметизация. В более серьезных случаях изношены цилиндр и поршни, поцарапаны или имеют другие внешние дефекты, что влечёт потерю компрессии и компрессор перестаёт накачивать воздух.

Стоит проверить силу натяжки ремня, соединяющий электро двигатель и коленвал поршневой системы. При ослаблении возможны проскальзывание и компрессор перестаёт качать воздух должным образом.

Масло попадает в рабочую камеру

Если масло попадает в рабочую камеру, достаточно плохие признаки, конечно полному выходу из строя компрессора это не приведёт, но принести вред покрасочным работам и возникновению дефектам при покраске, очень даже может. Основные причины попадания масла, туда куда ему не нужно: Залито масло низкой вязкости, то есть масло слишком жидкое, оно просачивается сквозь уплотнения и кольца. Уровень масла слишком высок. Из-за избытка масла оно с силой выдавливается и попадает в камеру. Используется несоответствующее масло. Заливайте только специальное компрессорное масло.

Износились поршня и кольца в блоке цилиндра. Также износ самого цилиндра влияет на попадания масла в рабочую камеру. Для устранения неисправности, требуется ремонт компрессора поршневой группы, которые описан выше.

Эксплуатация и обслуживание компрессора

Поршневой компрессор как и любое техническое оборудование требует определённого обслуживания. Правильная эксплуатация поможет продлить жизнь вашего компрессорного оборудования. Рассмотрим основные мероприятия по обслуживанию, ремонту и эксплуатации компрессора.

Рассмотрим основные мероприятия по обслуживанию, ремонту и эксплуатации компрессора.

1. Замена и очистка воздушного фильтра. Фильтрующий элемент в основном сделан из нетканого материала, поролон или синтонин. Если компрессор стоит там же где осуществляется покраска автомобиля, то от сильно забивается (налипает) опылом от краски, лака и другого лакокрасочного материала. Фильтр предотвращает попадание абразивной пыли в цилиндр, поршень и цилиндр изнашиваются меньше. Как можно чаще меняёте и очищайте фильтр, так как это значительно увеличит ресурс и отсрочит ремонт компрессора.

2. Замена масла, очень важный пункт. Следите за уровнем масла, на специальном индикаторе (окошке) в картере компрессора. Работа на малом уровне или без масла влечёт к серьезному капитальному ремонту. Доливайте до необходимого уровня, если его не хватает. Периодически необходимо полностью сливать и заливать новое. Используйте только специальное компрессорное масло. Масло для поршневого компрессора Mobil, Fubug, Shell VDL 100, КС 19, 46 или любое другое фирменное.

3. Слив конденсата. Важный пункт в обслуживании компрессора. Воздух насыщен влагой, она неизбежно попадает с всасываемым воздухом в ресивер. Со временем накапливается в большом количестве. При большом содержании конденсата возможен его выброс в воздушные шланги, что влечёт к дефектам при покраске. Так же из-за конденсата начинается коррозия внутри ресивера. Сливайте конденсат как можно чаще, минимум раз в неделю, особенно в жаркое и влажное время года.

4. Следите за общим состоянием, периодически продувайте от пыли и других загрязнений. Уделите особое внимание крыльчатке на электродвигателе, рёбрам цилиндра, воздушного радиатора, по мере эксплуатации на них налипает пыль и опыл от краски, что уменьшает охлаждающие способности.

5. Осматривайте на износ и натяжение ременной привод. При нажатие на ремень в средней точки он не должен прогинаться более чем на 12 -15 мм. Делайте протяжку всех болтов и гаек. Периодически проверяйте работоспособность предохранительного клапана, который служит для защиты от избыточного давления, из-за поломки строя реле давления.

Соблюдайте все выше перечисленные методы и ремонт компрессора Вы отсрочите на долгое время.

Ремонт поршневых компрессоров своими руками

Для обеспечения долговечной и надежной работы поршневого компрессора необходимо следовать правилам эксплуатации агрегата и проводить своевременное техническое обслуживание. Однако со временем любое устройство придется ремонтировать. Некоторые неисправности можно устранить самостоятельно и быстро привести компрессор в рабочее состояние.

На сегодняшний день широкое распространение как в промышленности, так и в быту получили устройства, позволяющие сжимать и перемещать под давлением газообразные среды.

Такие агрегаты называются компрессорами. Простота, компактность и относительно невысокая стоимость сделали устройство поршневого типа одним из самых приобретаемых.

Если компрессор эксплуатируется бережно – согласно инструкции, необходимость в проведении ремонтных работ возникает редко. Однако полностью избежать процедуры ремонта не получится, поскольку любому устройству свойственно ломаться со временем.

Однако полностью избежать процедуры ремонта не получится, поскольку любому устройству свойственно ломаться со временем.

Ремонт и обслуживание поршневого компрессора

Производитель обычно указывает в инструкции, какие неисправности в работе поршневого компрессора могут возникнуть и как их устранить.

Рис. 1. Ремонт поршневого компрессора