Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов

Использование пайки известно с древнейших времен. В гробнице вавилонской царицы (III тыс . лет до н. э.), в засыпанной пеплом Везувия Помпее (79 г. до н.э.), во время других раскопок в Египте, Риме и Греции — всюду археологи находили паяные металлические изделия. Припои древних римлян церарий и аргентарий по своему химическому составу близки к существующим в настоящее время ПОС-30 и ПОС-50.

В истории использования пайки можно выделить три периода, которые связаны с развитием источников нагрева и особенностями применяемой техники. Первый период начался в бронзовом веке, когда человечество начало изготавливать изделия из бронзы и источником нагрева служило твердое топливо. Второй период (конец XIX ст.) характеризуется началом применения для нагрева электрической энергии. Третий период начался в 1930–1940-х годах и связан с созданием техники из новых металлов и их сплавов — циркония, вольфрама, алюминиевых, титановых, высокопрочных и жаропрочных сталей и сплавов. Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Это привело во второй половине ХХ ст. к разработке принципиально новых способов пайки. В настоящее время технические возможности пайки значительно расширились. Во многих случаях пайка является единственно возможной технологией неразъемного соединения новых материалов.

Пайка — процесс получения неразъемного соединения металлов, находящихся в твердом состоянии, расплавленным припоем. Припоем является материал с температурой плавления ниже температуры плавления паяемых материалов. При пайке (в отличие от сварки) плавится только присадочный сплав — припой, а между паяемым материалом и припоем протекает процесс взаимного растворения компонентов.

Требования, предъявляемые к паяному соединению и характеризующие условия его эксплуатации, определяются служебными свойствами изделия в целом: механическими свойствами, герметичностью, вакуум-плотностью, электросопротивлением, коррозионной стойкостью, стойкостью против термоударов, перегрузок и др.

В процессе пайки расплавленный припой вводится в зазор между нагретыми соединяемыми деталями. Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Припой смачивает поверхности деталей, растекается и заполняет зазор между ними. Взаимодействие припоя с материалом сопровождается растворением основного металла в жидком припое с образованием эвтектик и твердых растворов, взаимной диффузией компонентов припоя в сторону основного металла и компонентов основного металла в сторону припоя с последующей кристаллизацией жидкой прослойки.

Формирование прочного и надежного соединения зависит от химического состава взаимодействующих металлов, температуры и продолжительности пайки, определяющих физико-химические и диффузионные процессы, протекающие между припоем и основным металлом. Чем выше температура процесса и его длительность, тем больше степень взаимной диффузии между расплавленным припоем и основным металлом и тем выше механическая прочность соединяемых деталей. Кроме того, прочность пайки зависит от величины зазора между паяемыми деталями. Так, при малых зазорах улучшается затекание припоя под действием капиллярных сил, вследствие чего значение временного сопротивления паяного соединения больше значения временного сопротивления самого припоя.

Припой прочно соединяется с поверхностью изделия только тогда, когда хорошо смачивает ее. Для этого поверхность должна быть тщательно очищена от загрязнений. Кроме этого, для удаления пленок оксидов с поверхностей паяемого материала и припоя и для предотвращения их образования при пайке используют паяльные флюсы. Флюсы, кроме того, способствуют лучшему затеканию припоя в зазор между соединяемыми деталями и растеканию по их поверхности. Некоторые припои, содержащие эффективные раскислители (бор, кремний, барий, щелочные металлы

иудтр.) мог ные пленки.

сами выполнять роль флюсов, переводя в шлак оксидКачество паяных соединений зависит от правильного выбора способа пайки, используемых основных и вспомогательных материалов, технологического процесса пайки.

Способы пайки. Современные способы пайки принято классифицировать по следующим признакам: механизмам удаления оксидной пленки с поверхности паяемого материала, видам процессов образования припоя в зазоре, условиям заполнения зазора припоем, температурным и временным режимами кристаллизации паяного шва, температуре пайки и используемым источникам нагрева, наличию или отсутствию давления на паяемые деталив, роедмнеонности и очередности выполнения паяных соединений (рис. 3.76).

3.76).

По механизмам удаления оксидной пленки способы пайки делятся на флюсовые и бесфлюсовые.

Флюсовая пайка — пайка с применением флюса. При этом флюс может также участвовать в образовании самого припоя путем выделения компонентов, плавящихся при пайке.

Бесфлюсовая пайка — пайка без применения флюса, когда удаление оксидных пленок осуществляется в восстановительной или инертной газовой среде, вакууме, а также за счет применения ультразвука.

В первом случае удаление оксидов происходит при высоких температурах за счет их восстановления или самопроизвольного распада (диссоциации), а при ультразвуковой пайке их разрушение осуществляется за счет ультразвуковых колебаний, создаваемых в расплавленном припое, наносимом на соединяемый металл специальным паяльником.

По видам процессов образования припоя в зазоре способы пайки подразделяются на пайку готовым припоем, контактно-реактивную и реактивно-флюсовую.

Рис. 3.76. Классификация способов пайки

3.76. Классификация способов пайки

Пайка готовым припоем — способ пайки, при котором используется заранее приготовленный припой. В качестве припоя может использоваться металлический (полностью расплавляемый) или композиционный припой. В композиционном припое помимо металлической основы содержится тугоплавкий наполнитель (порошки, волокна, сетки), который сам не плавится, а при плавлении металла припоя образует разветвленную сеть капилляров, удерживающих под действием капиллярных сил его жидкую часть в зазоре между соединяемыми деталями.

Контактно-реактивная пайка — способ пайки, при котором жидкий припой образуется в результате межфазного взаимодействия и последующего контактного плавления соединяемых материалов или соединяемых материалов и прослойки промежуточного металла. К этому способу пайки относится сваркопайка. Сваркопайка — пайка разнородных материалов, при которой более легкоплавкий материал локально нагревается до температуры, превышающей температуру его плавления, и выполняет роль припоя.

Реактивно-флюсовая пайка — способ пайки, при котором припой образуется в результате химических реакций между основным металлом и флюсом. Например, при пайке алюминия с использованием флюса ZnCl3 в результате химической реакции восстановления

3ZnCl3 + 2Al ↔2AlCl3 + 3Zn

образуется цинк, который служит припоем.

По условиям заполнения зазора припоем пайку можно разделить на капиллярную (ширина зазора

При капиллярной пайке припой заполняет зазор между соединяемыми поверхностями и удерживается в нем за счет капиллярных сил. Соединение образуется в результате растворения металла основы в жидком припое и последующей кристаллизации раствора. Некапиллярная пайка — способ пайки, при котором припой заполняет зазор под действием силы тяжести или прилагаемых извне сил (магнитных, электромагнитных и др.). К этому способу пайки относится пайкосварка. При пайкосварке форма кромок соединяемых заготовок подобна форме кромок при сварке плавлением. Соединение деталей осуществляется приемами, характерными для сварки, а в качестве присадочного металла используется припой,

Соединение деталей осуществляется приемами, характерными для сварки, а в качестве присадочного металла используется припой,

который под действием силы тяжести заполняет зазор.

Способы пайки по температурным и временным режимам кристаллизации паяного шва подразделяются на пайку с кристаллизацией при охлаждении и кристаллизацией при выдержке (диффузионная).

Температурный режим пайки с кристаллизацией при охлаждении состоит из нагрева припоя до температуры на 50…100 °С выше

температуры его плавления и последующего охлаждения соединения. Этот способ из-за относительно быстрого охлаждения характеризуется отсутствием диффузии в объеме взаимодействующих металлов.

Пайка с кристаллизацией при выдержке (диффузионная пайка) — способ пайки с изотермической выдержкой, при которой образование соединения сопровождается взаимной диффузией припоя и паяемого материала. Для диффузионной пайки характерна продолжительная выдержка при температуре образования паяного шва, а после завершения процесса — при температуре ниже солидуса припоя. В результате диффузии в шве образуются твердые растворы, что обеспечивает более однородный состав паяного шва и позволяет повысить его прочность и пластичность.

В результате диффузии в шве образуются твердые растворы, что обеспечивает более однородный состав паяного шва и позволяет повысить его прочность и пластичность.

В зависимости от температуры пайки различают низкои высокотемпературную пайку. При низкотемпературной пайке температура плавления припоя tплtпл ≥ 450 ° С. Целесообразность такого деления обусловлена тем, что используемые основные и вспомогательные материалы существенно отличаются по своим свойствам в зависимости от температуры процесса.

Способы пайки в зависимости от используемых источников нагрева разделяют на пайку в печах, индукционную, погружением, газопламенную, плазменную и паяльниками.

При пайке в печах соединяемые заготовки нагревают в специальных печах: электросопротивления, с индукционным нагревом, газопламенных и газовых. Припой заранее закладывают в шов собранного узла, на место пайки наносят флюс и затем изделие помещают в печь, где его нагревают до температуры пайки. Этот способ обеспечивает равномерный нагрев соединяемых деталей без заметной их деформации.

Этот способ обеспечивает равномерный нагрев соединяемых деталей без заметной их деформации.

При индукционной пайке паяемый участок нагревают в индукторе токами высокой частоты. Для предохранения от окисления изделие нагревают в вакууме или в защитной среде с применением флюсов.

Пайку погружением выполняют в ваннах с расплавленными солями или припоями. Соляная смесь обычно состоит из 55 % K Сl и 45 % НС1. Температура ванны — 700…800 °С. При пайке погружением в ванну с расплавленным припоем покрытые флюсом детали предварительно нагревают до температуры 550 ° С. Пайку погружением в расплавленный припой используют для соединения деталей из стальных, медных и алюминиевых сплавов.

При газопламенной пайке заготовки нагревают и припой расплавляют горелками для газовой сварки. В качестве горючих газов используют ацетилен, природные газы, водород, пары керосина и т. п.

При плазменной пайке плазмотроном, обеспечивающим более высокую температуру нагрева, паяют тугоплавкие металлы — вольфрам, тантал, молибден, ниобий и т. п.

п.

При пайке паяльниками основной металл нагревают, а припой расплавляют за счет теплоты, аккумулированной в массе металла паяльника. Для низкотемпературной пайки применяют паяльники с периодическим и непрерывным нагревом и ультразвуковые. Паяльник с периодическим нагревом в процессе работы периодически подогревают посторонним источником теплоты. Для непрерывного нагрева используют электропаяльники. Паяльники с периодическим и непрерывным нагревом чаще используют для флюсовой пайки черных и цветных металлов легкоплавкими припоями с температурой плавления ниже 300…350 °С. Ультразвуковые паяльники применяют для бесфлюсовой пайки на воздухе и пайки алюминия. В этом случае оксидные пленки разрушаются за счет колебаний ультразвуковой частоты.

По наличию или отсутствию давления на паяемые детали способы пайки подразделяются на пайку без давления и пайку под давлением (прессовая пайка). Прессовая пайка используется в тех случаях, когда необходимо обеспечить четкую фиксацию взаимного положения деталей и требуемую величину зазора. Для сжатия деталей с требуемым усилием применяют специальные приспособления — механические зажимы. При высоких температурах этот способ нередко является единственно возможным.

Для сжатия деталей с требуемым усилием применяют специальные приспособления — механические зажимы. При высоких температурах этот способ нередко является единственно возможным.

По одновременности выполнения паяных соединений способы пайки делятся на одновременную пайку и ступенчатую. При одновременной пайке за один цикл нагрева в одном изделии (узле) выполняют несколько паяных соединений, а при ступенчатой — каждое последующее соединение выполняют после предыдущего.

Материалы, применяемые при пайке. Материалы, применяемые при пайке, делятся на основные и вспомогательные. К основным материалам относятся припои, а к вспомогательным — паяльные флюсы, восстановительные, инертные газовые среды и вакуум.

Классификация припоев осуществляется по многим признакам, основными из которых являются химический состав и температура плавления. Классификация по химическому составу осуществляется по основным химическим элементам, входящим в их состав (оловянно-свинцовые, оловянные, свинцовые, медно-цинковые, серебряные, медные, палладиевые и др. ).

).

По температуре плавления все припои подразделяют на припои для низкотемпературной пайки (tплtпл ≤ 145 °С) и легкоплавкие (145 ° С tплtпл ≥ 450 °С): среднеплавкие (450 °С ≤ tпл ≤ 1 100 °С), высокоплавкие (1 100 °С tпл ≤ 1 850 °С) и тугоплавкие (tпл ≥ 1 850 °С). Припои для низкотемпературной пайки используют в промышленности и в быту для пайки изделий, которые не подвергаются воздействию высоких температур и значительных механических нагрузок. Припои для высокотемпературной пайки применяют тогда, когда требуется высокая прочность и (или) работоспособность при больших температурах.

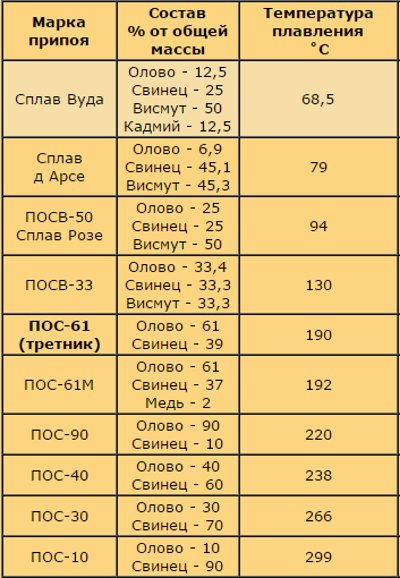

Припои для низкотемпературной пайки. К особо легкоплавким припоям с температурой плавления 45…145 °С относятся сплавы эвтектического состава, содержащие висмут, свинец, олово, кадмий. К таким сплавам относятся, например, сплавы Гутри (tпл = 45 °С), Вуда (tпл = 60,5 °С), Липовица (tпл = 70 °С), Д’Арсенваля (tпл = 79 °С), Розе (tпл = 93,7 °С), Ньютона (tпл = 96 °С), ПОСВ 33 ( tпл = 130 °С), ПОСК 50-18 (tпл = 145 °С).

Особолегкоплавкие припои находят применение, когда опасен перегрев не только паяемого материала, но и материала деталей изделия, не подвергаемых пайке. Такие припои широко применяются в электронике, электротехнике, в частности, при изготовлении приборов противопожарного назначения. Припой ПОСВ 33 применяется для пайки плавких сигнальных предохранителей, а ПОСК 50-18 — для деталей из меди и ее сплавов, не допускающих местного перегрева, в частности, полупроводниковых приборов.

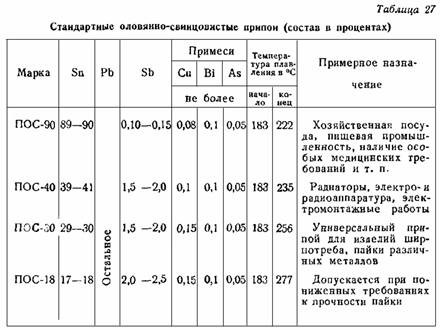

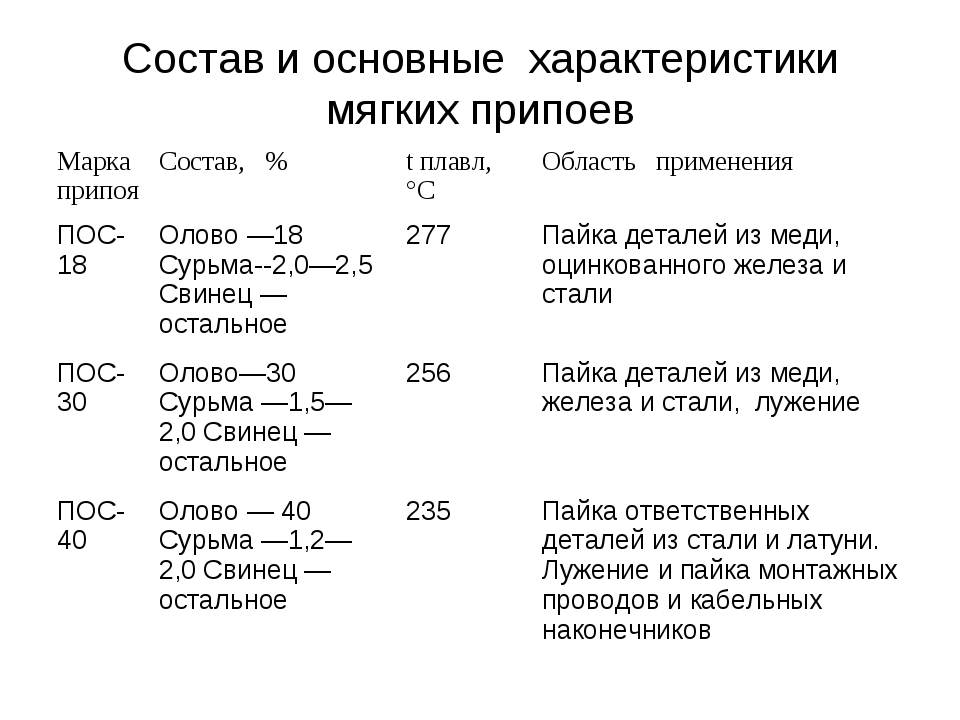

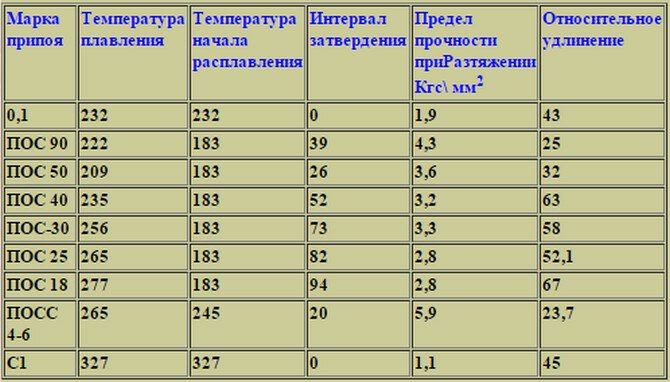

Наиболее распространенными легкоплавкими припоями являются оловянно-свинцовые.

Маркировка оловянно-свинцовых припоев состоит из букв, обозначающих: П — припой, ОС — оловянно-свинцовый, Су — легированный сурьмой, и цифр, следующих после букв через дефис и обозначающих соответственно содержание олова и сурьмы. Буква М в марке припоя ПОС 61М обозначает легирующий элемент Cu

(1,2…2 %). Содержание свинца в марке не указывается и определяется по разности. Например, ПОССу 10-2: П — припой, ОС — оловянно-свинцовый, 10 % Sn, 2 % Sb, остальное — Pb.

Оловянно-свинцовые припои (ПОС 90, ПОС 61, ПОС 40, ПОС 18, ПОС 10 и др.) обладают высокими технологическими свойствами и весьма пластичны. Пайку этими припоями проводят обычно при нагреве паяльником. Минимальную температуру плавления (tпл = 190 °C) и лучшие технологические свойства имеет припой ПОС 61. Его состав близок к эвтектическому в системе «олово – свинец». Наиболее тугоплавким является припой ПОС 10 (tпл = 299 °C). Такие оловянно-свинцовые припои применяются для пайки электрои радиоаппаратуры (контактные поверхности электрических аппаратов, приборов, реле), точных приборов с высокогерметичными швами, где недопустим перегрев.

Для повышения прочности в оловянно-свинцовые припои вводят сурьму (ПОССу 61-0,5, ПОССу 25-0,5, ПОССу 9-2, ПОССу 10-2,

ПОССу 4-4, ПОССу 4-6 и др.). Малосурьмянистые припои, содержащие 0,2…0,5 % Sb и обладающие повышенной пластичностью, обеспечивают получение герметичных швов и применяются для пайки оцинкованных и цинковых деталей. Такие припои применяются для пайки электроаппаратуры, обмоток электрических машин, оцинкованных радиодеталей при жестких требованиях к температуре, свинцовых кабельных оболочек электротехнических изделий неответственного назначения, радиаторов, теплообменников и др. Сурьмянистые припои, содержащие 2…6 % Sb, широко используются в различных отраслях техники, требующих повышенной прочности паяных соединений. Такие припои применяются для пайки холодильных устройств, деталей автомобилестроения, деталей с клепаными швами из латуни и меди и др.

Такие припои применяются для пайки электроаппаратуры, обмоток электрических машин, оцинкованных радиодеталей при жестких требованиях к температуре, свинцовых кабельных оболочек электротехнических изделий неответственного назначения, радиаторов, теплообменников и др. Сурьмянистые припои, содержащие 2…6 % Sb, широко используются в различных отраслях техники, требующих повышенной прочности паяных соединений. Такие припои применяются для пайки холодильных устройств, деталей автомобилестроения, деталей с клепаными швами из латуни и меди и др.

Для уменьшения склонности меди к химической эрозии при пайке используют оловянно-свинцовый припой ПОС 61М, легированный медью в количестве (1,2…2 %), близком к его предельной растворимости при температуре пайки, но не ухудшающим технологических и специальных свойств припоя и паяных соединений. Припой ПОС 61М применяется для пайки тонких (толщиной менее 0,2 мм) медных проволок, фольги, проводников в кабельной, электрои радиоэлектронной промышленности.

К легкоплавким припоям также относятся серебряные припои

(ПСрО 10-90, ПСрОСу 8, ПСрМО 5, ПСрОС 3,5-95, ПСр 3,

ПСр 3Кд, ПСр 2 и др.), содержащие серебро в незначительных количествах (1…10 %), а также олово, свинец или кадмий. В качестве легирующих элементов легкоплавких серебряных припоев выступают сурьма, медь или цинк. Максимальная температура плавления этих припоев составляет от 183 до 342 °С.

Легкоплавкие серебряные припои применяются для пайки меди, никеля и медных и медно-никелевых сплавов с посеребренной керамикой, проводов, работающих во всех климатических условиях без защиты соединений лакокрасочными покрытиями, стальных и серебряных изделий.

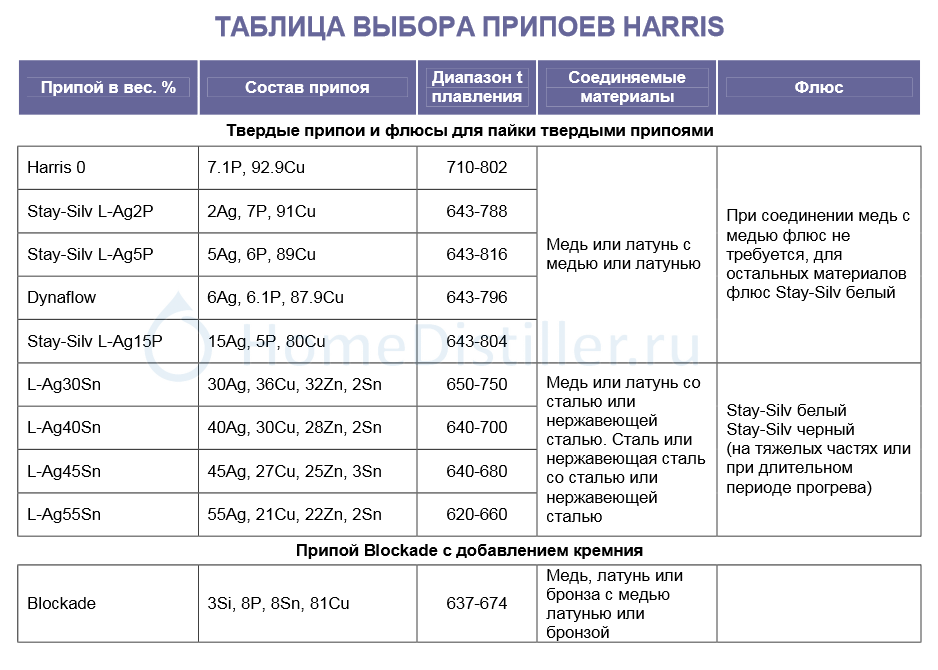

Припои для высокотемпературной пайки. Припои для высокотемпературной пайки обеспечивают более прочные соединения, чем припои для низкотемпературной, т. к. вследствие высокой температуры нагрева более интенсивно происходит взаимная диффузия элементов основного металла и припоя. Однако переходное электросопротивление таких припоев ниже, чем низкотемпературных.

К среднеплавким припоям с температурой до 1 100 °С относятся серебряные и меднок-цоивные припои.

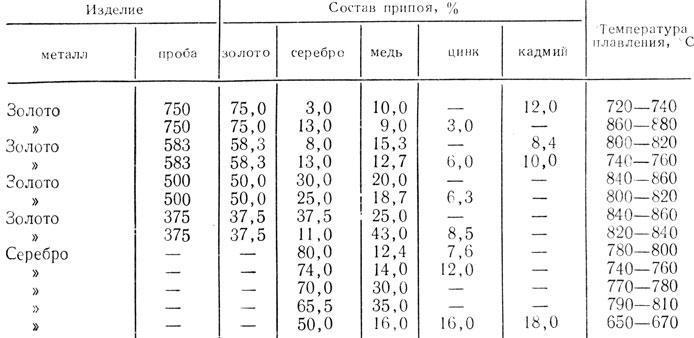

К среднеплавким серебряным припоям относятся припои, в состав которых помимо серебра (10…70 %) в значительных количествах входят медь (ПСр 72, ПСр 50 и др.) или медь и цинк (ПСр 70, ПСр 45 и др.). Широкое применение находит припой ПСр 72, имеющий эвтектический состав с очень хорошими технологическими свойствами. Припои ПСр 45, ПСр 50, ПСр 70, ПСр 72 отличаются высокой пластичностью и технологичны. Такие припои применяются для пайки меди, медных и медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз, а также железоникелевых сплавов с посеребренными деталями из стали, титана и титановых сплавов с нержавеющей сталью и т. п.

Некоторые припои, помимо этих элементов, содержатикйадм (ПСрКдМ 50-34-16 и др.), олово (ПСр 62 и др.), марганец (ПСр 37,5), фосфор (ПСр 25Ф) и др. Припои с кадмием применяются для пайки цветных металлов и стали, с марганцем — меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями, с фосфором (самофлюсующиеся припои) — меди с бронзой,

меди с медью, бонрозонйзы с бр

и т. п.

п.

Медно-цинковые припои (ПМЦ 36, ПМЦ 48, ПМЦ 54) используются для пайки меди, медных сплавов и сталей. Маркировка медно-цинковых припоев состоит из букв: П — припой, МЦ — медно-цинковый, и цифр, показывающих процентное содержание меди, остальное — цинк.

К высокоплавким припоям с температурой плавления более

1 100 °С относятся припои на основе меди и палладия.

Чистая раскисленная медь М0, M1 весьма широко применяется для пайки углеродистых и легированных сталей, никеля и его сплавов. Она хорошо смачивает сталь и растекается по ней, имеет более высокую прочность, чем среднеплавкие припои, высокую пластичность и менее дефицитна, чем серебро. Температура пайки медью находится в интервале 1 100…1 200 °С.

Особенности взаимодействия меди с другими элементами позволяют создавать припои на ее основе с широким диапазоном температур пайки (700…1 200 ° С). Например, легирование меди палладием и никелем вызывает непрерывное повышение температуры плавления медного припоя.

Для пайки деталей, работающих при высоких температурах, особенно подвергающихся трению (вентили и т. п.), используют медные припои, содержащие 2,5…10 % Fe, с температурой ликвидуса 1 180…1 230 °С или содержащие 20…30 % Fe, с температурой ликвидуса 1 200…1 230 ° С. Припой, содержащий 75 % Сu и 25 % Ni (tпл = 1 205 °С), используется для пайки вольфрама и молибдена. Припои с палладием, несмотря на их дороговизну и дефицитность, в последнее время находят широкое применение. Палладий, во-первых, менее дефицитен, чем другие металлы платиновой группы, во-вторых, образует непрерывный ряд твердых растворов

со многими металлами (Ag, Cu, Au, Fe, Co, Ni и др.).

Использование палладия в качестве основы или в качестве легирующего элемента позволяет получать припои с температурой ликвидуса от 810 °С до температуры плавления палладия (1 552 °С).

Припои на основе палладия и никеля, легированные хромом, имеют высокую жаростойкость. Наименьшая температура ликвидуса таких сплавов 1 250 ° С. Припой состава: 24 % Pd, 33 % Сr, 39 % Ni и 4 % Si используется для пайки жаропрочных сплавов.

Припой состава: 24 % Pd, 33 % Сr, 39 % Ni и 4 % Si используется для пайки жаропрочных сплавов.

Палладиевые припои применяют также для пайки керамики и графита со сталью и тугоплавкими металлами. Припой состава:

60 % Pd, 40 % Ni, легированный литием и бором, применяют для пайки графита с графитом или с тугоплавкими металлами — Mo, W или их сплавами. Паяные соединения, полученные с помощью таких припоев, работают в условиях нейтронного облучения в ядерных реакторах.

Припои на основе палладия и титана имеют температуру солидуса 1 440 °С, а соединения, паянные такими припоями, могут работать при температуре до 1 640 °С.

К тугоплавким припоям с температурой плавления более 1 850 °С относятся припои на основе тугоплавких металлов. Так, для диффузионной пайки сплава тантала с содержанием 1 % W в качестве припоя применяют чистый титан. Припой в виде фольги укладывается в места соединений, а пайку производят в вакуумной печи при температуре 1 900 ºС и выдержкой 10 мин. Для капиллярной пайки применяют припой на основе Та с 40 % Hf. Пайку выполняют при температуре 2 205 º С с выдержкой 1 мин . Также для пайки тантала применяется припой, содержащий 20 % Та, 5 % Nb, 3 % W, остальное — Ti.

Для капиллярной пайки применяют припой на основе Та с 40 % Hf. Пайку выполняют при температуре 2 205 º С с выдержкой 1 мин . Также для пайки тантала применяется припой, содержащий 20 % Та, 5 % Nb, 3 % W, остальное — Ti.

Для высокотемпературной пайки вольфрама используют припои с температурой плавления до 3 000 °С, в том числе чистые металлы (Ta, Nb, Ni, Cu) и сплавы (Ni–Ti, Ni–Cu, Mn–Ni–Co, Мо–В и др.).

Флюсы. Классификация флюсов осуществляется по нескольким признакам, основными из которых являются температура пайки и природа активатора.

В зависимости от температурного интервала активности паяльные флюсы подразделяются на флюсы для низкотемпературной (

Флюсы для низкотемпературной пайки по природе активатора подразделяются на канифольные, галогенидные, гидразиновые, анилиновые и др.

В качестве флюса применяют чистую канифоль. В ее составе преобладают смоляные кислоты (80…95 %), имеющие общую формулу C19H29COOH. Канифоль удаляет оксиды таких металлов, как медь, серебро, олово, и широко используется для пайки соединений, в том случае когда промыть изделие после пайки нельзя (остатки канифоли не вызывают коррозии). Кроме того, в качестве флюса используют раствор канифоли в спирте, а также с добавками хлоридов (ZnCl2 и др.), анилина С6H5NH2 и органических веществ,

Кроме того, в качестве флюса используют раствор канифоли в спирте, а также с добавками хлоридов (ZnCl2 и др.), анилина С6H5NH2 и органических веществ,

например, гидразина N2H4, глицерина НОСН2–СНОН–СН2ОН и др. С их помощью можно паять не только медные сплавы, но также стали, оцинкованное железо, никелированное железо, конструкционные и коррозионно-стойкие сплавы.

Галогенидные флюсы используют для низкотемпературной пайки почти всех черных и цветных металлов. Чаще всего применяют хлористый аммоний NH4Cl и хлористый цинк ZnCl2, а также смеси, содержащие эти и другие хлориды.

Широкое применение находят флюсы на основе солянокислого гидразина N2H4·2HCl и анилина C6H5NH2, а также других органических веществ. Соли гидразина при нагреве разлагаются с выделением водорода и хлористого водорода HCl, создающими защитную и восстановительную атмосферы. Анилин обладает высокой флюсующей активностью, причем образующийся после пайки остаток защищает шов от коррозии.

Анилин обладает высокой флюсующей активностью, причем образующийся после пайки остаток защищает шов от коррозии.

Флюсы для высокотемпературной пайки по природе активатора определяющего действия подразделяются на боридно-углекислые, галогенидные, фторборатные и др.

При пайке углеродистых сталей, чугуна и медных сплавов медно-цинковыми и серебряными припоями в качестве флюса используют борную кислоту H3BO3 и буру Na 2B4O7 в различных сочетаниях. При пайке легированных сталей и жаропрочных сплавов флюсующего действия буры и борной кислоты недостаточно, поэтому в состав флюса вводят галогениды. Чаще всего вводят фториды натрия NaF, калия KF, лития LiF и кальция CaF 2, а также фторбораты натрия NaBF4 и калия KBF4.

Флюсы для высокотемпературной пайки алюминиевых, магниевых и титановых сплавов состоят из различных хлоридов (ZnCl 2, NH4Cl и др.) и фторидов (NaF, KF и др. ).

).

К вспомогательным материалам для пайки также относятся стоп-материалы, используемые при подготовке паяемой поверхности и наносимые на места, где нежелательно смачивание паяемого металла жидким припоем. Такие вещества подразделяют на стоппасты и покрытия, наносимые, например, гальваническим методом или распылением.

Технологический процесс пайки. Технологический процесс пайки изделия состоит из ряда операций и переходов, посредством которых он может быть осуществлен в определенном порядке. Помимо основной операции пайки он включает ряд подготовительных и финишных операций, обеспечивающих требуемые геометрические, механические и коррозионные характеристики паяных соединений и изделий.

К предварительным операциям пайки относится подготовка паяных поверхностей, включающая, во-первых, удаление жиров, масел, грязи, окалины и толстых неметаллических, в том числе оксидных пленок, образовавшихся в процессе химикотермической обработки, которые не могут быть удалены при пайке с помощью флюсов или газовых сред, во-вторых, обеспечение требуемой степени шероховатости паяемых участков и оптимального направления рисок, образующихся при этом, необходимых для лучшего растекания и затекания припоя в зазор, в-третьих, правильное закрепление припоя и соединяемых деталей, внесение флюса.

К финишным операциям относятся удаление остатков флюсов, зачистка соединения от наплывов припоя, обработка изделия резанием, термообработка и контроль качества паяных соединений.

Паяное соединение и его типы. Паяное соединение — элемент паяной конструкции, полученной пайкой. Паяное соединение состоит из паяного шва 1 и диффузионных зон 2 (рис. 3.77). Паяный шов — часть паяного соединения, закристаллизовавшаяся при пайке. Диффузионная зона — часть паяного соединения с измененным химическим составом паяемого материала в результате взаимной диффузии компонентов припоя и паяемого материала.

Рис. 3.77. Паяное соединение: а — схема; б — внешний вид; 1 — паяный шов; 2 — диффузионная зона; 3 — зона термического влияния; 4 — спай; 5 — паяемый материал

К паяному соединению примыкает зона термического влияния 3 — часть паяемого материала 5 с измененными под влиянием нагрева при пайке структурой и свойствами. Пограничный слой между паяным материалом и швом в сечении паяного соединения называется зоной сплавления (спаем) 4.

Пограничный слой между паяным материалом и швом в сечении паяного соединения называется зоной сплавления (спаем) 4.

Тип паяного соединения определяется взаимным расположением и формой паяемых элементов. Основными типами паяных соединений являются нахлесточное, стыковое, угловое, тавровое, соприкасающееся и комбинированное (рис. 3.78).

Рис. 3.77. Типы паяных соединений: а — нахлесточное; б — телескопическое; в — стыковое; г — косостыковое; д — угловое; е — тавровое; ж — соприкасающееся; з — комбинированное

Нахлесточное паяное соединение (рис. 3.78, а) является наиболее удобным для выполнения и обеспечивает наибольшую прочность. Увеличение длины нахлестки в сочетании с пластичными высокотемпературными припоями почти всегда позволяет достичь равнопрочности соединения с основным металлом. Разновидностью нахлесточного является телескопическое паяное соединение — соединение труб или трубы с прутком (рис. 3.78, б). В практике телескопические паяные соединения получили наиболее широкое применение для соединения фланцев или втулок с трубами, втулок со стержнем, труб с заглушками, компенсаторов и т. д.

3.78, б). В практике телескопические паяные соединения получили наиболее широкое применение для соединения фланцев или втулок с трубами, втулок со стержнем, труб с заглушками, компенсаторов и т. д.

Стыковые соединения (рис. 3.78, в) при пайке используют реже, т. к. они не обеспечивают равнопрочность всего соединения. Для повышения прочности стыкового соединения его выполняют косостыковым (рис. 3.78, г). При таком соединении прочность стыка повышается и нередко достигается равнопрочность с основным металлом.

Угловое и тавровое паяные соединения (рис. 3.78, д, е) применяют сравнительно редко, т. к. их прочность в значительной степени зависит от пластичности паяного шва, модуля упругости паяемого металла и формы поверхности шва.

Соприкасающееся паяное соединение — соединение, в котором паяемые элементы различной геометрической формы соединены по линии или в точках (рис. 3.78, ж). Такие соединения допустимы при конструировании изделий, швы которых работают на сжатие или при небольших нагрузках.

Комбинированное паяное соединение — соединение, представляющее собой различные комбинации паяных соединений: нахлесточного, стыкового, косостыкового, таврового, телескопического, соприкасающегося (рис. 3.78, з).

Пайка по сравнению со сваркой имеет следующие преимущества:

1) она позволяет соединять всевозможные сплавы, в том числе плохо сваривающиеся, однородные и разнородные, а также соединять металл со стеклом, керамикой, графитом, полупроводниками;

2) за один прием можно получить протяженное соединение или сварить узел из множества заготовок. Последнее важно при массовом производстве и, кроме того, позволяет изготавливать сложные по конструкции узлы, которые невозможно сделать другими способами;

3) кромки деталей не оплавляются, поэтому при пайке можно сохранить размеры и форму деталей и паяного узла в целом;

4) многие паяные соединения можно распаивать, что важно при монтаже и ремонте в приборостроении.

Процесс пайки дешев, легко поддается механизации и автоматизации, особенно при массовом производстве. Все это обеспечило широкое применение пайки для изготовления сложных, тяжело нагруженных деталей в разных областях машиностроения (при производстве радиаторов автомобилей и тракторов, камер сгорания жидкостных реактивных двигателей, лопаток турбин, топливных и масляных трубопроводов и др.). В ремонтном производстве пайку используют для соединения или закрепления тонкостенных деталей и деталей из разнородных металлов, уплотнения резьбовых соединений, устранения пористости сварных швов чугунных и бронзовых отливок, заделки свищей, трещин и т. д.

Все это обеспечило широкое применение пайки для изготовления сложных, тяжело нагруженных деталей в разных областях машиностроения (при производстве радиаторов автомобилей и тракторов, камер сгорания жидкостных реактивных двигателей, лопаток турбин, топливных и масляных трубопроводов и др.). В ремонтном производстве пайку используют для соединения или закрепления тонкостенных деталей и деталей из разнородных металлов, уплотнения резьбовых соединений, устранения пористости сварных швов чугунных и бронзовых отливок, заделки свищей, трещин и т. д.

что это такое, температура плавления, с канифолью, бессвинцовый, ПОС, сплав, оловянный, РОЗЕ – Оборудование для пайки на Svarka.guru

При изготовлении и ремонте электротехники постоянно требуются навыки обращения с паяльником, а для спайки используют припой и канифоль, в середине прошлого века для этих целей использовалось олово, но не в чистом виде, т. к. это весьма дорогое удовольствие, а сплавы с другими легкоплавкими металлами.

Какие встречаются?

Что же такое припой и как надо правильно его выбирать — на практике они могут быть мягкими или твёрдыми. Монтаж любой радиоэлектронной аппаратуры происходит с применением легкоплавких вариантов.

Компоненты неизвестного происхождения отличается по следующим признакам:

- Насыщенный блеск среза говорит о высоком присутствии олова.

- Преобладание свинца гарантирует субстанции тускло-серый цвет и матовую поверхность.

- При повышенном содержании свинца изделие становится пластичным, например, проволока сечением в 6 мм без видимого услия сгибается руками.

Иногда для качественной пайки применяется уже готовая смесь — это припой в виде проволоки, а флюс запаян внутри. Производители изготавливают аналогичные субстанции с допуском флюса в пределах 1—3% от общего веса, что благоприятно сказывается на процессе пайки и увеличивает производительность труда, т. к. отпадает необходимость постоянно макать жало паяльника в баночку с флюсом.

По консистенции выпускаются двух видов: мягкий или твердый припой, а по температуре плавления различают обыкновенные и тугоплавкие типы.

Основные свойства

Смачиваемость пайки

Такой термин означает сцепление молекул жидкого расплава с твёрдой поверхностью, от степени которой зависит текучесть пайки. Для хорошей пайки жидкий припой качественно смачивает поверхность, где происходит пайка, а граница его образует острый угол.

Высохший флюс удаляется только при помощи механической зачистки, потому что появился дополнительный сплав. Если капля расплавленного вещества образует тупой угол с поверхностью, то это указывает на неудовлетворительное качество смачивания, которому противодействуют загрязнения, жировые пятна или оксидная плёнка металла.

Варианты смачиваемости поверхности пайки расплавленным флюсом.

Температура плавления

Основной критерий выбора качественных сплавов заключается в том, что они должны приходить в жидкое состояние раньше, чем соединяемые структуры, при этом температура плавления припоя существенно отличается от аналогичного показателя другого вида, например, имеющего в составе примеси свинца.

Наличие разных примесей влияет на способность плавиться при одинаковой температуре, например, ПОС-40 расплавляется при достижении 238 0С, но встречаются тугоплавкие припои и для их плавления применяются специальные приспособления.

Низкотемпературные варианты

На первом месте находится сплав ВУДА с составом: по 10% Sn и Cd, по 40% Pb и Bi, начало расплава — 65—72 0C. Вторую позицию занимает припой под названием РОЗЕ, которых начинает плавиться при 90—94 0C. Состоит: по 25% олова и свинца, а остальные 50% занимает висмут. Вышеперечисленные сплавы относятся к дорогим припоям.

Третье место среди низкотемпературных изделий занимает ПОСК-50-18, с температурой 142—145 0С. В состав этого припоя входит 50% олова, 32% свинца и 18% кадмия, что усиливает сопротивляемость коррозии, но добавляет ему токсичность.

Большую популярность у радиолюбителей имеет второй номинант (под названием РОЗЕ), но в отечественной радиоэлектронике его маркировка — ПОСВ-50, где цифры — это процент висмута. Применяется для монтажа/демонтажа и лужения чувствительных к перегреву дорожек из меди на печатных платах.

Применяется для монтажа/демонтажа и лужения чувствительных к перегреву дорожек из меди на печатных платах.

Марки мягкого вида

Припой для пайки из этой категории применяется с уже готовым флюсом, находящимся внутри проволоки, поэтому расплавление происходит одновременно. Большое распространение получило изделие с названием Третник, потому что в нём содержится треть свинца от общей величины состава. Олово, входящее в состав сплава для пайки, отличается чистой в плане экологии, поэтому разрешается применение этого вида в пищевой промышленности.

Мягкие виды припоев применяются для пайки деталей, боящихся перегрева, например: транзисторов или предохранителей. Сплав ВУДА из-за токсичности применяется в ограниченных сферах человеческой деятельности.

Отечественные сплавы маркируются аббревиатурой ПОС, но при наличии других веществ в конце добавляется буква, соответствующая названию, например, ПОСВ-33 — этот припой содержит равные части олова, свинца и висмута.

Основные технические параметры

Материалы для пайки разделяют по таким параметрам:

- Проводимость, например, припои с содержанием алюминия обладают лучшими аналогичными значениями, нежели с маркировкой ПОС.

- Прочность на усилие растяжения, единица измерения кг/мм. Этот параметр напрямую зависит от процентного содержания олова.

- Температура плавления, которая зависит химического состава.

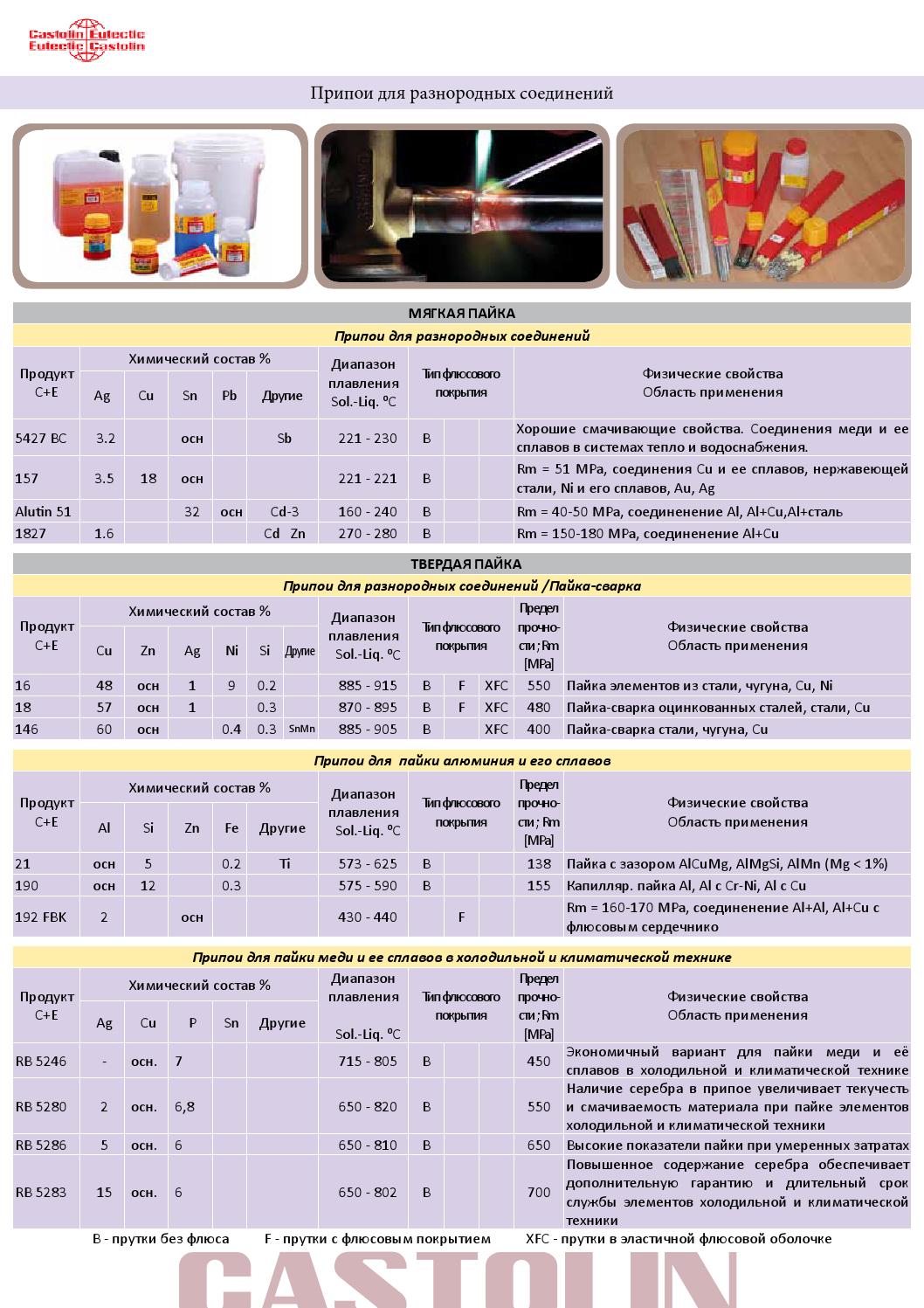

Таблица зависимости температуры и применения от химического состава припоя.

Флюс

В продаже распространён припой с канифолью в виде полой проволоки, свитой кольцами. Аналогичного состава флюс производится из хвойных деревьев, такая субстанция приходит в мягкое состояние при нагревании до 50 °С, а при 250 °C — начинает кипеть с частичным испарением. Канифоль нужно обязательно удалять после окончания работ, иначе произойдёт окисление, а субстанция, впитывая влагу из воздуха, начнёт препятствовать исправной работе приборов.

Популярные составы

Существуют три основных категории:

- Светлого цвета канифоль применяют при соединении меди и других мягких цветных металлов; спиртовой раствор с концентрацией один к пяти применяют в труднодоступном месте спайки; а смесь глицерина и канифоли применяют для герметичной пайки.

- Флюсы, включающие спирт, вазелин или хлористый цинк, используются для прочного соединения цветных и драгоценных металлов. Применение пасты оправдано тем, что её удобнее наносить в требуемом количестве на изделие.

- Кислотно активные вещества производятся в жидком виде, например, ортофосфорная кислота, имеющая плотность 1,7.

[stextbox id=’alert’]Хранить жидкие флюсы надо в герметически закрывающихся ёмкостях, для исключения испарения.[/stextbox]

Пастообразные

Большое распространение получила паста Тиноль, которая применяется для пайки разных изделий в труднодоступных местах. Наносится лопаткой, с последующим активным нагреванием паяльником или другим, более мощным электрическим инструментом. Часто используется неопытными исполнителями, у которых нет навыков в работе с оловом и канифолью.

Часто используется неопытными исполнителями, у которых нет навыков в работе с оловом и канифолью.

Использование ПОС

Первооткрыватели этого сплава были приятно удивлены, что он превращается в расплавленное состояние при меньшей температуре, а эвтектическая смесь способна играть роль растворителя для добавленного металла. Так и были разработаны самые первые марки припоев ПОС.

Свинцовые варианты

Такие смеси с содержанием свинца, отличаются мягкостью, быстрым расплавлением и лёгкой обработкой, поэтому получили название свинецсодержащие припои. Они вредны, поэтому были запрещены для использования во время спайки элементов электрических приборов по всему миру. Процент содержание кадмия, ртути, а также аналогичных вредоносных компонентов в оборудовании строго регламентировано и проверяется соответствующими организациями.

Без содержания свинца

Бессвинцовый припой не должен содержать вредного металла и считается экологически чистым, не причиняющим вреда окружающей среде и исполнителям работ по пайке. Простейшим примером служит припой оловянный, который содержит чистое олово, имеет повышенную смачиваемость и высокую электропроводность. Для борьбы с недостатками, в них добавляют медь, серебро и золото, что помогает сделать субстанцию более твёрдой.

Простейшим примером служит припой оловянный, который содержит чистое олово, имеет повышенную смачиваемость и высокую электропроводность. Для борьбы с недостатками, в них добавляют медь, серебро и золото, что помогает сделать субстанцию более твёрдой.

У такого изделия повышается температура расплавления, но найти полную альтернативу стандартным видам припоя пока что не удаётся, но основным показателем является безвредность. Олово занимает главное место в химическом составе, поэтому присущие ему свойства оказывают большое влияние на припой, из-за этого температура плавления у бессвинцового припоя ниже, а материал получается более мягким.

[stextbox id=’info’]В. И. Блинов, образование ПТУ, специальность сварщик шестого разряда, допуск от НАКС к НГДО и ГО, опыт работы с 2004 года: «При отсутствии подходящего по всем параметрам варианта, во время пайки используйте марку ПСР-45, в которой содержание вредного свинца минимальное и составляет не более 0,5% от общего веса». [/stextbox]

[/stextbox]

Колофонская смола

Именно так называется общеизвестная канифоль — аморфное вещество с характерным изломом и стеклянным блеском сколов. Кроме того, что она обладает природным свойством диэлектрика, известны и такие особенности:

- хорошо растворяется в бензине, спирте, эфире и ацетоне, но остаётся безразличной к воздействию воды;

- температура плавления варьируется в пределах 50—70 градусов, но иногда повышается до 130 0C;

- в химическом составе присутствует до 90% смоляных кислот, основой является абиетиновая кислота;

- легко разрушается при незначительном механическом воздействии.

Цвет изменяется от светло-жёлтого до тёмно-бурого оттенков, что зависит от степени очистки и указывает на количество посторонних примесей. Отличные электроизоляционные свойства принадлежат смоле с лимонным окрасом.

Секреты выбора

Задача любого исполнителя состоит в создании крепкого и надёжного закрепления на плате радиодеталей, поэтому подбор припоя выполняется согласно следующим параметрам:

- Состав материалов, подвергающихся пайке — здесь надо учитывать характеристики материала, его способность к перегреву и многое другое.

- При пайке проводов или других крупных предметов применяются тугоплавкие припои.

- Иногда нужно применить припой, обладающий высокой способностью к проведению электрического тока, надо учитывать, что сопротивление олова намного меньше, чем у свинца, поэтому для спайки высокочастотных плат применяют дорогостоящие марки припоя.

В каждой конкретной ситуации исполнитель должен чётко знать соответствие припоя и соединяемого изделия, чтобы выбрать оптимальный вариант для качественной пайки.

Выводы

Сегодня в продаже встречается изобилие разных припоев, как говорится, на все случаи жизни, но выбирать следует проверенные образцы, которые помогут спаять изделие качественно и с высокой надёжностью при эксплуатации.

Класси- | Марки | Номер | Номер | Применя- | Паяемый металл | Область | Предприятие- |

Оловянно- | ПОС 63 ПОС 63П | ТУ 48-13-39-89* | ТУ 48-13-39-89* | Медь, никель и их сплавы, | Лужение, пайка (при ручном и | Завод «Рязцветмет», | |

ПОС 61 ПОС 61-П | ГОСТ 21930-76 ГОСТ 21931-76 (проволока; лента; | ГОСТ 21930-76 | |||||

ПОС 61М | Лужение и пайка ручным Применение расплава припоя при лужении и пайке в тиглях и ваннах не | ||||||

ПОС 40 | ГОСТ 21930-76 (чушки) ГОСТ 21931-76 (проволока; лента; | ГОСТ 21930-76 | Медь, никель и их сплавы, | Лужение, пайка деталей и | Завод «Рязцветмет», 390012, | ||

________________ | |||||||

ПОСК 50-18 | ГОСТ 21930-76 (чушки) ГОСТ 21931-76 (проволока; лента; | ГОСТ 21930-76 | Медь, сплав 29 НК, медное, | Лужение и пайка (при ручном и Применение припоя в связи с наличием в его составе кадмия и его | Завод «Рязцветмет», 390012, | ||

Оловянно- | ПОССу 61-0,5 | ГОСТ 21930-76 (чушки) ГОСТ 21931-76 (проволока; лента; | ГОСТ 21930-76 | Медь, никель и их сплавы, | Лужение, пайка (при ручном и | Завод «Рязцветмет», 390012, | |

ПОССу 50-0,5 | Лужение и пайка (при ручном и | ||||||

ПОССу 40-0,5 ПОССу 30-0,5 | ГОСТ 21930-76 (чушки) ГОСТ 21931-76 (проволока; лента; | ГОСТ 21930-76 | Медь, никель и их сплавы, | Лужение, пайка монтажных | Завод «Рязцветмет», 390012, | ||

Оловянно- | ПОССу 40-2 | ГОСТ 21930-76 (чушки) ГОСТ 21931-76 (проволока; лента; | ГОСТ 21930-76 | Медь, никель и их сплавы, | Лужение, пайка корпусов, Применение припоя при механизированных групповых способах пайки не | Завод «Рязцветмет», 390012, | |

Оловянно- | ПОС 61 ПОССу 61-0,5 | ТУ 48-13-28-80 (трубки многоканальные | ГОСТ 21930-76 | Медь, серебряное, оловянное, | Механизированная пайка с | Завод «Рязцветмет», 390012, | |

ПОС 61М | Пайка ручным способом медной | ||||||

Серебряные | ПСр 2,5 ПСр 2 ПСр 1,5 | ГОСТ 19739-74 (полосы) ГОСТ 19746-74 (проволока) | ГОСТ 19738-74 | Медь, никель и их сплавы; | Лужение, пайка моточных Исправление дефектов паяных швов в узлах, подвергающихся Припой ПСр 2,5 применяется также для пайки проводов марок ПЭВТЛ и | Московский завод по обработке | |

ПСрОС 2-58 ПСрОС 3-58 ПСрОСу 8 ПСрОС 3,5-95 ПСрО 3-97 | Пайка, лужение Припой ПСрОС 3-58 применяется также для пайки и лужения Паяное соединение допускает электролитическое покрытие | ||||||

Оловянно- | ПОСВи 36-4 | ТУ 48-13-25-80 (слитки) | ТУ 48-13-25-80 | Медь, серебряное, | Лужение печатных плат, в том | Новосибирский оловянный | |

Висмутовые | Сплав Розе | ТУ 6-09-4065-88 (гранулы) | ТУ 6-09-4065-88 | Медь, серебряное, | Пайка настроечных элементов Пайка конструкционных узлов из металлизированной пластмассы | — | |

Сплав Вуда | ТУ 6-09-4064-87 (гранулы) | ТУ 6-09-4064-87 | Пайка вставок плавких Пайка настроечных элементов | — | |||

Свинцовый | ПСКВи 70 | — | — | Медь и ее сплавы | Исправление дефектов паяных | — | |

Серебряно- | ПСрОСИн 3-56 | ТУ 48-1-337-85 (полосы, ТУ 48-1-338-85 (проволока) | ТУ | Золото, серебро, | Пайка, лужение деталей ячеек и Пайка, лужение с применением ультразвука изделий из феррита и Пайка изделий СВЧ | Московский завод по обработке | |

ПСрИн 3 | — | — | — | ||||

Индиевые | ПОИн 52 | ОСТ 48-132-78 (слитки) | ОСТ 48-132-78 | Золото, серебро, | Пайка, лужение деталей ячеек и Пайка, лужение с применением ультразвука изделий из феррита и Пайка изделий СВЧ | Новосибирский оловянный | |

Ин 2 | ГОСТ 10297-94 (слитки) | ГОСТ 10297-94 | |||||

ПОИн 50 | — | — | — | ||||

ПИнОК 44 | — | — | Пайка полупроводниковых диодов | — | |||

ПСИн 50 | — | — | Медные сплавы с | Пайка, лужение изделий из | — | ||

ПрИОМ-0,3 | — | — | Серебряное, | Пайка корпусов СВЧ микросборок | — | ||

Оловянные | ПОЦ 55 (АВИА) | — | — | Алюминий и его сплавы; Припой ПОЦ 55 применятся для пайки алюминиевого покрытия на ситалле | Пайка, лужение, том числе с Пайка медных проводов к галетным трансформаторам. Паяные соединения, полученные с помощью припоев ПОЦ 80 и ПОЦ 10, | — | |

ПОЦ 80 (П250А) | — | — | |||||

ПОЦ 10 (П200А) | ОСТ 48-132-78 (слитки) | ОСТ 48-132-78 | Алюминий и его сплавы; Припой ПОЦ 55 применятся для пайки алюминиевого покрытия на ситалле | Пайка, лужение, том числе с Пайка медных проводов к галетным трансформаторам. Паяные соединения, полученные с помощью припоев ПОЦ 80 и ПОЦ 10, | Новосибирский оловянный | ||

Оловянно- | ПОЦГ 10-1 (П200Г) | ОСТ 48-126-77* (слитки) | ОСТ 48-126-77* | Припой ПОЦГ 10-1 применяется в | |||

________________ | |||||||

Галлиевые | ПГлМ 65 | — | — | Медное, золотое, серебряное, | Ручная бесфлюсовая пайка | — | |

ПГлН 54 | — | — | |||||

ДОПП М325 ДОПП М354 | ТУ 1768-001-07518266-2009 | ТУ 1768-001-07518266-2009 | Припои ДОПП М325 и ДОПП М354 | ОАО «Авангард», 195271, | |||

Класси- | Марки | Номер | Номер | При- | Паяемый металл | Область | Предприятие- |

Серебряные | ПСрЛНМ 72 | ТУ 48-1-338-85 (проволока) ТУ 48-1-337-85 (полосы, фольга) | ТУ 48-1-338-85 | Нержавеющие стали, медь и | Пайка волноводных и | Московский завод по обработке | |

ПСр 70 | ГОСТ 19739-74 (полосы) ГОСТ 19746-74 (проволока) | ГОСТ 19738-74 | Медь и ее сплавы с нержавеющей | Газопламенная и индукционная | |||

ПСр 72 ПСр 62 | Медь и ее сплавы, сплав 29НК, | Пайка конструкционных узлов | |||||

ПСр 45 ПСр 40* ПСр 25 ПСр 25Ф | Медь и ее сплавы, сплав 29НК, | Газопламенная, индукционная и | |||||

ПСр 10 | |||||||

Флюс для пайки меди: характеристики, разновидности

Пайка позволяет соединить трубы и другие детали при температурах значительно ниже сварки без расплавления основного материала и образования переходных зон прочности. Использование флюса при пайке меди гарантирует получение качественного и прочного шва. Он очищает поверхность от окислов и защищает готовый шов от контакта с воздухом.

Требования к прочности определяют температурный режим пайки. В зависимости от этого берутся компоненты. Флюс всегда должен соответствовать припою по температуре плавления и составу.

Флюс для пайки меди

Особенности пайки с флюсом

При соединении медных труб с применением флюса можно производить пайку с температурой до 450⁰. При низкотемпературной пайке основной металл не деформируется, шов получается ровный и однородный, поскольку флюс хорошо смачивает поверхность, проникает в капилляры. Благодаря ему припой распределяется равномерно, в шве отсутствуют поры и шлаковые включения.

В процессе пайки высокотемпературных соединений флюс растекается по шву и закрывает его от контакта с воздухом, предотвращая окисление.

Флюс следует подбирать по припою. Он должен расплавляться раньше, чем сам припой, и обеспечивать хорошее соединение на капиллярном уровне.

Какими характеристиками должен обладать флюс для пайки медных труб

На качество шва и прочность спаивания медных труб влияют характеристики флюса и их правильный подбор с учетом состава припоя и, следовательно, температуры его плавления. Флюсы представляют собой вещества, активно вступающие в химические реакции с окислами, и инертные к элементам, составляющим припой. Их температура плавления ниже, чем у меди.

Положительные качества флюса для пайки медных труб:

- легко наносится на поверхность;

- имеет однородную консистенцию;

- хорошо смачивает поверхность;

- очищает от оксидов;

- имеет вязкость меньше, чем у припоя;

- не разрушается при нагреве;

- после пайки равномерно растекается по поверхности шва;

- не взаимодействует с медью;

- не образовывает соединения с припоем.

Расплавленный флюс всплывает наружу, не оставаясь в шве. Он соединяется с припоем, покрывая зону пайки и защищая шов от окисления до полного остывания. Он должен равномерно ложиться на трубу в холодном состоянии и очищать ее при нагреве от окислов, не образуя поры.

Разновидности флюса

По степени активности и температуре плавления выделяют следующие разновидности флюса:

- некоррозионноактивные;

- слабокоррозионноактивные;

- корозионноактивные.

Некоррозионные составы проявляют слабую активность при удалении окислов и используются ограничено. Применяется флюс для пайки медных труб и при реставрации изделий, покрытых серебром и патированных оловом и медью. Плавится при температуре до 300⁰. Основу некоррозионных флюсов составляют:

- канифоль и другие смолы растительного происхождения;

- воск;

- вазелин.

Температура плавления большинства из них ниже 300⁰.

Для соединения деталей из сплавов меди применяют слабокоррозионные флюсы. Они способны удалить окисную пленку, имеют температуру плавления в пределах 450⁰. Основной состав — минеральные масла и жиры, кислоты. Получают флюсы химическим способом. Канифоль добавляют в состав для ослабления антикоррозионной реакции. При нагреве постепенно испаряются. Применяются для труднодоступных соединений, где сложно очищать поверхность от флюса.

Коррозионноактивные составы изготавливаются из неорганических кислот, хлористых и фтористых соединений. Используются для высокотемпературной пайки меди, стали, цветных металлов.

Вазелин

Каким припоем паять медные трубы

Припой для пайки выбирают в зависимости от его консистенции:

- мягкий;

- твердый.

Легкоплавкие материалы составляют основу мягких припоев, с ними работают при нагреве до 450⁰C. В их основе легкоплавкие металлы — олово и свинец. Для пайки мягкого соединения выпускаются припои, изготовленные из металла, вступающего в реакцию с оловом:

- цинка;

- свинца;

- кадмия.

А также составы из легкоплавких веществ:

- свинцово-серебряные;

- индиевые;

- висмутовые.

Процесс пайки происходит при низких температурах. Недостаток в относительно низкой прочности соединения.

Соединение труб водопровода и деталей ответственных конструкций выполняется твердыми флюсами, имеющими температуру плавления выше 450⁰C, в основном в пределах 700–900⁰C. В основе состава медь и серебро с добавлением фосфора:

- медно-фосфорные;

- медно-цинковые;

- серебряные.

При плавлении они хорошо затекают в зазор, проникают в поры и соединяют детали на молекулярном уровне.

При высокотемпературной пайке с тугоплавкими припоями применяются флюсы, в состав которых входит бура (борат натрия), борная кислота. В качестве дополнительных компонентов применяются фториды и хлориды. Бура плавится при 743⁰C, но она гигроскопична. Перед использованием вещество необходимо прогреть — высушить, чтобы удалить кристаллы воды. Температура в печи должна быть в пределах 450⁰, время выдержки 40 – 60 мин. При добавлении к буре борной кислоты, ее также просушивают, все компоненты смешивают и перетирают в порошок. Хранить нужно в закрытой таре, без доступа воздуха и влаги.

Медная труба с припоем

Особенности самостоятельного изготовления флюса

Самостоятельно можно изготовить только флюсы для низкотемпературной пайки методом растворения или смешивания при подогреве. Остальные составы производятся химическим путем, требуют специального оборудования.

Для изготовления пастообразного флюса к 100 г сосновой канифоли добавляются кислоты:

- олеиновая — 45 г;

- стеариновая — 30 г;

- пальмитиновая — 25 г.

Состав нагревается на паровой бане, поскольку выше 100⁰ может начаться химический процесс, и перемешивается, пока канифоль полностью не растворится в кислотах.

Флюс СКФ продается в магазинах. Он рассчитан на холодную пайку в диапазоне температур 250 – 280⁰. Его легко изготовить самостоятельно:

- Измельчить канифоль.

- Высыпать в емкость.

- Залить спиртом.

В теплом месте канифоль растворится. Изменить консистенцию состава можно добавлением канифоли или спирта. В случае образования осадка его можно удалить фильтрованием. На качество пайки созданного флюса это не влияет.

Этапы пайки медных труб

Для соединения элементов медного трубопровода применяют пайку, используют газовое оборудование для подогрева. Последовательность действий:

- Аккуратно обрезать трубу. Для этого необходимо использовать специальный труборез.

- Очистить губкой или салфеткой соединяемые детали от грязи, масла, пыли.

- С помощью грубой ткани или «металлической шерсти» снять с поверхности трубы и внутренней части фитинга окисную пленку.

- Нанести на трубу тонким ровным слоем флюс.

- Надеть фитинг.

- Греть горелкой до изменения медью цвета в зоне контакта с пламенем.

- Внести в зону пайки необходимое количество припоя.

Качество шва во многом зависит от равномерного прогрева деталей. Теплопроводность меди высокая, достаточно равномерно прогревать горелкой место стыка, водить ее по окружности, не держать долго на одном месте.

Для соединения двух труб можно обойтись без фитинга, достаточно расширить конец одной трубы специальным приспособлением и после нанесения флюса на обе спаиваемые поверхности, одеть ее на вторую.

Низкотемпературным способом можно паять медную проволоку и микросхемы. Для этого нужно очистить от грязи место соединения. Нанести флюс. Разогретые концы провода можно просто опустить в порошкообразную канифоль. После этого поднести припой и расплавить его. Вместо горелки используется паяльник.

Припои и их разновидности

Припой

состоит большей частью из олова с

добавлением различных материалов. В

структуру припоя могут входить следующие

компоненты:

Олово (Sn) –

представляет собой мягкий металл с

температурой плавления + 231,9 С градусов.

Олово растворяется в соляной и серной

кислоте. Большая часть органических

кислот на него не действуют. При

воздействии комнатных температур олово

не подвергается окислению, однако при

ее снижении ниже +18 С и особенно ниже

-50 С происходит разрушение кристаллической

решетки металла, в результате чего олово

приобретает серый оттенок.

Свинец (Pb)

– очень популярный металл в изготовлении

припоя за счет легкоплавкости. В чистом

виде металл очень мягкий, легко

обрабатываемый. У свинца окисляется

только верхняя часть, контактируемая

с воздухом. Металл легко растворяется

в щелочи и кислотах, содержащих азот и

органику.

Кадмий (Cd)

– применяется для изготовления

легкоплавких припоев в малых дозах

совместно с оловом, висмутом или свинцом.

В чистом виде – токсичен, температура

его плавления + 321 С. Зачастую кадмий

применяется в антикоррозийных целях.

Висмут (Bi)

– один из самых легкоплавких металлов

при использовании его в составе припоя

с температурой плавления + 271 С. Висмут

хорошо растворим в азотной кислоте, а

так же в подогретом растворе серной

кислоты.

Сурьма (Sb)

– тугоплавкий металл с температурой

плавления + 630,5 С. Не подвержен воздействию

воздуха. Не окисляется. В припое дает

эффект глянца. Металл токсичен.

Цинк (Zn) –

хрупкий металл синевато-серого цвета

с температурой плавления + 419 С. Быстро

окисляется на воздухе. Используется в

припоях аппаратуры, работающей во

влажных условиях, за счет того, что

покрывает под воздействием влаги пленкой

окиси, защищающей места пайки. Цинк

легко растворим в кислотах. Цинк вместе

с медью применяется для твердых припоев,

а так же кислотных флюсов.

Медь (Cu) –

металл с самой высокой температурой

плавления в изготовлении припоя + 1083 С.

Не поддается воздействию воздуха, однако

верхним слоем окисляется при попадании

влаги. Медь применяется в тугоплавких

припоях.

Припои

разделяют на легкоплавкие и тугоплавкие.

Легкоплавкие припои

нашли широкое применение при конструировании

радиоаппаратуры и пайке радиоэлектронных

компонентов, а так же при лужении дорожек

радиомонтажных плат. Температура

плавления легкоплавких припоев не выше

+ 450 С. В основу таких припоев обычно

входит олово, свинец, кадмий, висмут или

цинк. В радиоэлектронике большое

применение получили припои с температурой

плавления до + 145 С градусов. В процессе

лужения обезжиренных и очищенных плат

применяется сплав Розе или сплав Вуда.

Температура плавления этих сплавов 70

– 95 градусов, поэтому они равномерно

залуживают плату, опущенную в кипящую

воду. В отечественной промышленности

список легкоплавких материалов большей

частью составляют припои оловянно-свинцовые

или ПОС. В случае добавления в припой

кадмия или висмута к окончанию добавляются

буквы К или В. Цифра в окончании маркировки

соответствует процентному содержанию

олова в припое по отношению к свинцу

(большей частью) и сурьме (в мелких

количествах). Чем меньше цифра, тем

припой более тугоплавкий но и более

прочный. Буква Ф означает, что в состав

припоя включен флюс. В последнее время

из-за европейских экологических

стандартов в фирменной аппаратуре

применяется в основном бессвинцовый

припой с относительно высокой для

радиокомпонентов температурой плавления

+ 220 градусов. Ниже приведен список

распространенных отечественных припоев:

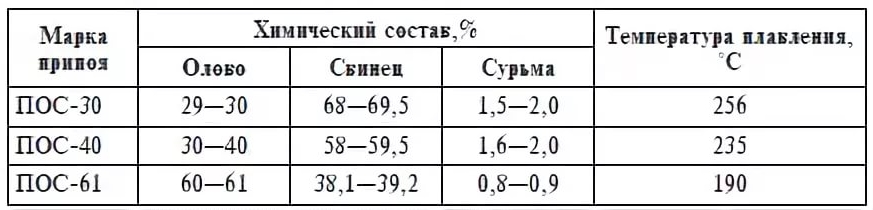

ПОС-18 –

состоит из олова (17 – 18%), сурьмы (2 –

2,5%) и свинца (79 – 81%). Применяется при

низких требованиях прочности пайки, в

основном для лужения металлов. Температура

плавления +183 +270 градусов (начало плавления

/ растекаемость).

ПОС-30 –

состоит из олова (29 – 30 %), сурьмы (1,5 –

2%), свинца (68 – 70%). Лужения и пайка меди,

стали и их сплавов. Температура плавления

+183 +250 градусов.

ПОС-50 –

олово 49 – 50%, сурьма 0,8%, свинец 49 – 50%.

Применяется для качественного спаивания

различных металлов, в том числе и в

радиоэлектронике. Плавление +183 +230

градуса.

ПОС-90 –

олово 89 – 90%, сурьма 0,15%, свинец 10 – 11%.

Высокопрочный припой с температурой

плавки +18 + 222 градуса, применяемый в

лужении деталей с последующим золочением

и серебрением. Не применяется в установках

с повышенной рабочей температурой.

Припои

ПОС-40 и ПОС-60 в радиоэлектронике наиболее

популярны. Для спаивания латуни или

пластин для экранирования стоит применять

ПОС-30. При поверхностном лужении дорожек

на платах лучше всего использовать

припои с содержанием кадмия или висмута

ПОСК-50 или ПОСВ-33. Припои с флюсами и без

их содержания для монтажа радиодеталей

выпускаются в виде проволоки с толщиной

1 мм для пайки SMD элементов до 3 мм. для

радиокомпонентов в обыкновенном корпусе.

Для пайки металлов из стали или пайки

крупных площадей, припои идут без флюса

в трубках диаметром 5 мм. В импортной

промышленности так же выпускают

свинцово-оловянные шарики диаметром

от 0,2 до 0,8 мм., предназначенные для пайки

BGA чипов.

Тугоплавкие припои

большей частью используются в промышленной

пайке твердых металлов. Их температура

плавления от + 450 до + 800 С. В состав таких

припоев входят медь, серебро, никель

или магний. Отличительной особенностью

этих припоев является их прочность.

Из-за высокой температуры плавления

тугоплавкие припои в бытовых условиях

для радиомонтажных работ не используются.

Большей частью они используются для

спаивания латуни, стали, меди, бронзы,

чугуна и других металлов с высокой

температурой плавления. Припои марки

ПМЦ (припой медно-цинковый) применяется

для спаивания латуни с содержанием меди

(ПМЦ-42), бронзы и меди (ПМЦ-52). Данный

припой выпускается в виде слитков

определенных форм.

ПМЦ-42 –

состоит из меди (40 – 45%), цинка (52 – 57%).

Также в его состав входят сурьма, свинец,

олово и железо. Его температура плавления

+ 830 градусов.

ПМЦ-53 –

медь 49 – 53%, цинк 44 – 49%. Температура

плавления +870 градусов.

В производстве

припоев особое место занимают, пожалуй,

самые дорогие тугоплавкие припои, основу

которых составляет медь с добавлением

серебра. Маркируются они как ПСР. Припои

с серебром обладают высокой прочностью.

Место пайки гибко и легко обрабатываемо.

Температура таких припоев от +720 до +830

градусов. Высокотемпературные припои

ПСР-10 и 12 используют для спаивания

сплавов латуни и меди, ПСР-25 и 45 необходимы

для работы с медью, бронзой и латунью.

ПСР-70 – припой с максимальным содержанием

серебра применяют в пайке высокочастотных

элементов: волноводов, защитных контуров

и т.д.

Существуют

припои, применяемые для пайки алюминия

на основе олова, цинка и кадмия. Главная

проблема пайки алюминия заключается в

его быстром окислении на воздухе, поэтому

алюминий паяют в масле с использованием

ультразвуковых паяльников.

Флюсы

От правильно

выбранного флюса довольно сильно зависит

качество пайки, ровность шва и его

аккуратность. Флюс при нагреве должен

образовывать тонкую растекающуюся

пленку на поверхности припоя, которая

усиливает сцепление припоя с металлом.

Чем меньше температура плавления флюса,

тем качество пайки лучше. Так же

температура его плавления должна быть

ниже температурных режимов плавки

припоя. Промышленность сегодня изготовляет

флюсы двух типов.

— Химически

активные флюсы, в состав которых входит,

как правило, кислотосодержащие реагенты

(ортофосфорная и соляная кислоты,

хлористый цинк, хлористый аммоний).

Данные флюсы прекрасно справляются с

жирными налетами и окислами, однако,

недостаточная промывка места пайки со

временем приводит к «выеданию» металла

и его коррозии, где остался кислотосодержащий

флюс. На практике кислотосодержащие

флюсы стараются в быту использовать

как можно реже, особенно в радиоэлектронике,

поскольку они ведут к разрушению

текстолита, к тому же, при попадании на

кожу человека такие флюсы вызывают

ожоги, а их пары при вдыхании человеком

особо токсичны. К наиболее популярным

активным флюсам относится паяльная

кислота, ортофосфорная кислота, хлористый

цинк, бура, нашатырь, представляющий

собой хлористый аммоний.

— Химически

пассивные флюсы помогают удалить жировые

отложения, а так же в меньшей степени

удаляют окислы. Примером может быть

канифоль, стеарин, воск. Сами по себе

это органические вещества, не вызывающие

коррозии, которые служат не только

важной сост авляющей при пайке

радиокомпонентов, но и выполняют защитную

функцию от окисления. Новомодной

тенденцией стало использование флюсов

ЛТИ, для пайки легкоплавкими припоями.

С их помощью можно осуществлять пайку

оцинкованных контактов, свинец, очищенное

железо, нержавеющую сталь и т.д. В их

состав входит спирт, канифоль, малая

доза кислоты, триэтаноламин. Для подобной

пайки применяют ЛТИ флюс совместно с

паяльной пастой. Единственный их минус

заключается том, что под действием

температуры в месте спайки остаются

темные пятна. Пары флюса вредны для

человека. Исключение только составляет

флюс ЛТИ-120, который не содержит

нежелательных компонентов: солянокислотного

анилина и метафенилениамина.

Наименования

флюсов и их применение

Канифоль

сосновая – самый простой, дешевый и

доступный вид флюса с низким током

утечки. Относится к классу химически

пассивных флюсов. На рынке она доступна

в свободной продаже из-за популярности.

Применяется практически широком спектре

радиомотажных работ. Умеренно растворяется

в спирте с добавлением глицерина,

благодаря чему стали популярны среди

радиолюбителей спирто-канифольные

флюсы.

Ортофосфорная

и паяльная кислота – опасные химически

активные флюсы. Применяется при паке

сильно окисленных металлов, низколегированных

сталей, никеля, а так же их сплавов. После

пайки обязательным условием является

очистка места спаивания 5% раствором

соды, чтобы погасить кислотную активность

и выедание металла. Паяльная кислота

особо эффективна при температуре 270 –

330 градусов.

Паяльная

кислота ПЭТ – оптимальная температура

процесса пайки с ее применением 150 –

320 градусов. Применяется при спаивании

углеродистых сталей, латуни, меди,

никеля.

Паяльный

жир – существует в двух видах: активный

и нейтральный. Применяется для окисленных

деталей, состоящих из черного или

цветного металла. Активный паяльный

жир в радиоконструировании не применяется.

Нейтральный паяльный жир не содержит

активных компонентов, поэтомуможет

использоваться для пайки радиодеталей.

БУРА –

необходима при высокотемпературной

пайке высокоулеродитсых металлов:

чугуна, меди, стали и т.д.

ТАГС – флюс

на глицериновой основе для радиомонтажа.

Из-за остаточного сопротивления нуждается

в отмывке спиртом.

Флюсы ЗИЛ

– хорошо подходят спаивания стали,

латуни, меди легкоплавкими припоями на

основе висмута.

Ф-38Н ПЭТ –

сильно химически активный флюс.

Применяется для пайки быстро окисляемых

на воздухе металлов при температуре

выше 300 градусов. Им паяют нихром,

манганин, бронзу. Обязательное применение

при его использовании средств

индивидуальной защиты. Промывка щелочью

так же обязательна

Активные

флюсы ФИМ — пайка окисленного серебра,

платины. Требует отмывки водном раствором

с содержанием соды. В составе флюса

фосфорная кислота.

ФКДТ и ФКТ

ПЭТ – популярный неактивный флюс

широкого применения для лужения проводов

и медных контактов в РЭА.

ФТС –

бесканифольный пассивный флюс без дыма.

Предназначен для пайки радиодеталей.

Паяльная

паста «Тиноль» — специальный химический

флюс для пайки SMD радиодеталей термофеном

паяльной станции.

Флюс-гель

ТТ – флюс с индикатором химической

активности красноватого оттенка для

широкого спектра пайки. При воздействии

температурой обесцвечивается, указывая

на отсутствие активных компонентов. Не

требует отмывки.

СТ-61 –

паяльная паста пассивная. А – температура

плавления +200 градусов, В – для компьютерных

и мобильных радио запчастей, С – канифоль.

Импортные

флюсы

IF 8001 Interflux

– один из лучших флюсов для бессвинцовой

пайки SMD компонентов, в том числе и работы

с BGA чипами. Довольно дорогой. Не требует

смывания.

IF 8300 BGA

Interflux (30cc) – для пайки корпусов BGA.

Представляет собой гель. Без вредного

галогена.

IF 9007 Interflux

BGA – паяльная безотмывочная паста для

пайки свинцовым припоем. После работы

оставляет едва заметный слой флюса с

высоким удельным сопротивлением.

FMKANC32-005 –

крем слабоактивированный безотмывочный.

Показывает хорошие результаты при пайке

BGA чипов и работе с инфракрасными

паяльными станциями.

Классификация

импортных флюсов

Нередко в

маркировке импортных флюсов можно

встретить маркировочные символы.

Рассмотрим ниже их обозначение.

«R» — канифоль,

которая идет либо в чистом виде, либо в

виде раствора (спирто-канифоль). Химически

пассивный флюс, поэтому перед применением

требует ручной зачистки поверхности

спаиваемых компонентов от окислов.

После окончания работ требует отмывки

спиртом или ацетоном.

«RMA» — флюс

на основе канифоли с небольшим добавлением

активаторов (органических кислот и их

соединениями). При термической обработке

кислотосодержащие активаторы испаряются.

Для их применения необходима вытяжка.

Оптимальная пайка достигается с

использованием горячего воздуха.

«RA» —

активированная канифоль. По заверению

производителей из-за низкой активности

кислот не оказывает коррозийных процессов

на место пайки, поэтому не требует

отмывки. Мы бы все таки рекомендовали

после работы с ним использовать слабый

раствор щелочи или спирт для отмывки,

если речь не идет о BGA пайке!

«SRA» —

кислотные флюсы активного действия для

пайки нержавеющей стали, никеля. В

электронике практически не используются

из-за разрушающего действия кислот.

После пайки таким флюсом изделие

нуждается в тщательной отмывке спиртом

или ацетоном.

Так же

нередко к импортным флюсам к названию

добавляют надпись «no clean», которая

означает, что данный флюс не требует

смывки. Такие флюсы нередко применяют

при пайке радиокомпонентов, где очистка

после пайки деталей затруднена физически.

Например, при пайке BGA микросхем.

Какие

существуют паяльники. В каких случаях

их применяют [Советы начинающему

радиолюбителю, Радиоприемники и их

ремонт, Самоучитель игры на паяльнике]

Пая́льник —

ручной инструмент, применяемый

при луженииипайкедля

нагрева деталей,флюса,

расплавленияприпояи

внесения его в место контакта спаиваемых

деталей. Рабочая часть паяльника, обычно

называемая жалом, нагревается пламенем

(например, отпаяльной

лампы) илиэлектрическим

током.

Мощность электрического паяльника для

монтажа электронных и радиотехнических

устройств обычно составляет 30 — 40 Вт.

Однако при монтаже полупроводниковой

аппаратуры такой паяльник может оказаться

чрезмерно мощным, вызовет недопустимый

перегрев транзисторов, поэтому

целесообразно обзавестись также

маломощным паяльником мощностью примерно

15 Вт. Полезно также иметь в комплекте

низковольтный маломощный паяльник,

питаемый от сети через понижающий

разделительный трансформатор с

заземленной вторичной обмоткой.

Такой паяльник не только уменьшает

опасность перегрева полупроводникового

прибора или .печатной платы, но и безопасен

в смысле попадания на корпус его

напряжения сети. Если же окажется

необходимым при .монтаже припаять,

допустим, провод к металлическому

шасси или к другой массивной металлической

поверхности, то для ее прогрева мощности

в 30 — -40 Вт может оказаться недостаточно.

В этих случаях приходится использовать

более мощные паяльники (до 60 Вт и более).

Таким образом, в наборе полезно иметь

несколько паяльников разной мощности,

однако на первый случай можно

ограничиться одним — мощностью 30 — 40

Вт.

Паяльники

с периодическим нагревом

Молотковые и торцевые паяльники

представляют собой массивный рабочий

наконечник, закрепленный на относительно

длинной металлической рукоятке, длина

которой обеспечивает безопасность в

обращении с инструментом. Для выполнения

нестандартных работ паяльники подобного

типа снабжаются фасонными наконечниками.

Нагрев этих паяльников осуществляется

внешними источниками тепла. Это наиболее

старый вид паяльников (известны с

античности).

Дуговой

паяльник — нагрев паяльника

осуществляется электрической

дугой, периодически возбуждаемой

между угольнымэлектродом,

помещенным внутри паяльника и наконечником.

Дуговой паяльник массой 1 кг нагревается

до температуры 500 °C при напряжении

24 В в течение 3 мин, потребляемая мощность

1,5—2,0 кВт.

Паяльники

с постоянным нагревом

Электропаяльники имеют

встроенный электронагревательный

элемент, работающий от электросети, от

понижающего трансформатора либо от

аккумуляторов.

Газовые —

паяльники со встроенной газовой горелкой

(горючий газ подаётся из встроенного

баллончика со сжиженным газом, или,

реже, газ подаётся по шлангу от внешнего

источника).

Паяльники, работающие

на жидком топливе — схожи с газовыми,

но нагрев осуществляется пламенем

сгорающего жидкого топлива.

Термовоздушные —

в них нагрев деталей, расплавление

припоя происходит путем обдува их струёй

горячего воздуха. В этом он напоминает

промышленный фен,

но, в отличие от него, используется

тонкая струя воздуха.

Инфракрасные —

нагревание осуществляется

источником инфракрасного

излучения.

Области

применения

Электропаяльники

малой мощности (5—40 Вт) обычно используются

для пайки электронных

компонентовпри помощи

легкоплавкихоловянно-свинцовыхприпоев;

это основной инструмент электромонтажника

и электромеханика.

Мощные

электропаяльники (100 и более Вт)

используются для пайки и лужения

массивных деталей.

Термостабилизация

жала позволяет использовать паяльники

большой (50—100 Вти

более) мощности и при пайке электронных

компонентов без риска их перегрева —

это полезно при работе с многослойными

печатными платами, а также при демонтаже

многовыводных ИС.

Паяльники

для монтажа и ремонта электронных

устройств часто изготовляются на низкие

рабочие напряжения, от 12 до 36 В.

Питают такой паяльник через понижающий

трансформатор. Пониженное напряжение

значительно снижает вероятность

повреждения полупроводниковых электронных

компонентов ёмкостными наводками,

амплитуда которых на жале обычного

паяльника на 220 В достигает десятков, а

то и 100—150 вольт, даже при отличной

изоляции нагревателя.

Для

максимальной защиты от статического

электричества и электромагнитных

наводок жало паяльника заземляют,

уравнивая потенциалы жала, рабочей

поверхности, монтируемой конструкции

и оператора (для заземления тела человека

используется заземляющий браслет).

Следует

предостеречь против распространенной

ошибки — питания паяльника при работе

с электронными устройствами от