Универсальный привод: виды, устройство и назначение. Привод механический это

Привод механический это. Большая Энциклопедия Нефти и Газа

5. Приводы сдм. Классификация

Привод — это совокупность силового оборудования, трансмиссии и систем управления, обеспечивающих приведение в действие механизмов машины и рабочих органов.

Высокий КПД, простота,автоматизации и лучших условий эксплуатации осуществляется на строительных машинах с индивидуальным приводом.

Требования:автономность силового оборудования от внешнего источника энергии,обеспечние минимальных габаритов,массы,большая надежность,высокий КПД,простота реверсирования механизмов,обеспечение плавности включения и т.д.

Различают:

-Электрический привод

-Механический привод(привод от двигателя внутреннего сгорания, в котором энергия горения топлива преобразуется в механическую энергию вращения коленчатого вала и передается к исполнительным механизмам с помощью механической трансмиссии)

-Гидравлический привод

- Гидромеханический привод - механический привод с гидротрансформатором в трансмиссии.

- Комбинированный привод - привод с параллельным или последовательным использованием разнотипных источников энергии, например дизель-электрический привод

Приводы разделяют на машины с групповым(привод всех механизмов исполнительных рабочих органов осуществляется с помощью муфт,тормозов и механических передач) и многоповторные приводы(каждый исполнительный механизм приводится в движение от индивидуального электро-,гидро- или пневмодвигателя)

Мощность привода:

6. Механический привод,основные показатели, пример использования

Механический привод - привод от двигателя внутреннего сгорания, в котором энергия горения топлива преобразуется в механическую энергию вращения коленчатого вала и передается к исполнительным механизмам с помощью механической трансмиссии.

Механический привод применяют на автогрейдерах, грейдерах, грейдер-элеваторах - и других дорожных машинах для приведения в движение и для установок в рабочие положения рабочих органов.

Основные показатели работы

1. Индикаторное давление – это условное постоянное давление, которое совершает за один ход поршня всю работу цикла.

2. Индикаторная мощность – отличается от теоретической мощности тем, что она учитывает неполноту сгорания топлива.

3. Индикаторный КПД двигателя учитывает потери в работе за счет неполноты сгорания топлива

где – теплота, эквивалентная индикаторной мощности

– низшая теплота сгорания.

4. Эффективный КПД и эффективная мощность Ne.

Ne – полезная мощность, снимаемая с вала двигателя. Она меньше индикаторной за счет механических потерь.

5.Эффективное давление:

7. Гидравлический привод,основные показатели, пример использования

Гидравлический привод - совокупность устройств, предназначенных для приведения в движение механизмов и машин посредством рабочей жидкости под давлением

Гидроприводы могут быть двух типов: гидродинамические и объёмные

Объемным гидравлическим приводом называют совокупность устройств, предназначенных для приведения в действие механизмов и машин посредством рабочей жидкости, находящейся под избыточным давлением, для чего в состав привода включают один или несколько гидравлических двигателей

Одна из особенностей, отличающая объёмный гидропривод от гидродинамического, — большие давления в гидросистемах

Основные показатели гидропривода, характеризующие его техническое состояние,- время разгона, скорость и плавность движения машины, расход рабочей жидкости, надежность работы механизмов управления.

Преимущества гидроприводов:

Основное преимущество гидропривода перед другими приводами (электрическим и пневматическим) состоит в том, что гидроприводы имеют наибольшую величину отношения максимально развиваемого усилия (момента) на гидродвигателе к массе подвижных частей самого гидродвигателя. С увеличением этого отношения быстродействие привода существенно увеличивается при больших выходных мощностях. Время разгона и торможения не превышает нескольких сотых долей секунды.

Гидроприводы имеют простую конструкцию, высокий кпд (0,95-0,98), возможность выбора определенного соотношения скоростей прямого и обратного ходов, высокую надежность, хорошие компоновочные возможности, самосмазываемость, условия для автоматизации и т.д.

Недостатки гидропривода:

- зависимость характеристики гидропривода от вязкости рабочей жидкости;

- потери на трение и утечки, снижающие кпд гидропривода и вызывающие разогрев рабочей жидкости;

- жесткие требования к точности изготовления;

- взрыво- и пожароопасность;

- растворимость воздуха, жидкости и проникновение влаги, которые нарушают работу гидропривода и автоматических устройств;

- необходимость применения фильтров тонкой очистки, повышающих стоимость гидропривода.

Гидроприводы эффективно применяются в металлорежущих станках с возвратно-поступательным движением рабочего органа, в высокоавтоматизированных многоцелевых станках, в агрегатных станках и автоматических линиях, в механизмах подач и автоматической смены инструмента, в транспортных устройствах, в дорожно-строительных машинах, в мощных манипуляторах и роботах

studfiles.net

Механический привод - Большая Энциклопедия Нефти и Газа, статья, страница 1

Механический привод

Cтраница 1

Механический привод - привод от двигателя внутреннего сгорания, в котором энергия горения топлива преобразуется в механическую энергию вращения коленчатого вала и передается к исполнительным механизмам с помощью механической трансмиссии. [1]

Механические приводы для раздельного подъема заслонок установлены на каркасе печи. Включение электродвигателей подъема и опускания заслонок производят ножной педалью - выключателем. Наружные стены печи в виде кольца, а внутренние в виде круга футеруют шамотным и диатомитовым кирпичом. Зазор между кладкой и металлическим кожухом заполняется обожженным диатомитовым порошком. По своду печи, выполненному из шамотного кирпича, уложена изоляция из диа-томитового кирпича и сделана засыпка диатомитовой обожженной крошкой. [2]

Механический привод с заданным режимом работы, характеризуемым зависимостями Tf ( t) и n ( t) нагрузки и частоты вращения от времени, и общего передаточного отношения / Об, может быть осуществлен с использованием различных типов рассмотренных выше передач и их сочетаний. Многовариантность решений и различие их по таким важнейшим показателям, как масса, габаритные размеры, КПД, технологичность, виброактивность и др., являются причиной актуальности рекомендаций, способствующих получению оптимальных решений. [3]

Механический привод состоит из лебедки и каната блочной передачи. Лебедка соединена наружными канатами и направляющими блоками с колоколом газгольдера. [4]

Механический привод в конструкции одномерного приспособления существенно сокращает продолжительность контрольной операции за счет устранения ручных приемов работы. Характерным примером является приспособление для контроля биения торца толкателя ( фиг. От электродвигателя шпиндель 5 приводится во вращение; при этом измерительный штифт 4, расположенный эксцентрично относительно оси шпинделя, описывает окружность на проверяемом торце детали, воспринимая его перекос, если таковой имеется. Механический привод в данном случае исключает необходимость вращения от руки детали при контроле биения. [5]

Механический привод применяется чаще всего на прицепных средствах сравнительно небольшой грузоподъемности. Он состоит из редукторов и карданных передач, установленных на тягаче

xn--90adflmiialse2m.xn--p1ai

Электрический привод - это... Что такое Электрический привод?

Электрический привод (сокращённо — электропривод) — это электромеханическая система для приведения в движение исполнительных механизмов рабочих машин и управления этим движением в целях осуществления технологического процесса.Современный электропривод — это совокупность множества электромашин, аппаратов и систем управления ими. Он является основным потребителем электрической энергии (до 60 %)[1] и главным источником механической энергии в промышленности.

Определение по ГОСТу Р 50369-92 [2] Электропривод - электромеханическая система, состоящая из преобразователей электроэнергии, электромеханических и механических преобразователей, управляющих и информационных устройств и устройств сопряжения с внешними электрическими, механическими, управляющими и информационными системами, предназначенная для приведения в движение исполнительных органов рабочей машины и управления этим движением в целях осуществления технологического процесса.

Как видно из определения, исполнительный орган в состав привода не входит. Однако, авторы авторитетных учебников [1][3] включают исполнительный орган в состав электропривода. Это противоречие объясняется тем, что при проектировании электропривода необходимо учитывать величину и характер изменения механической нагрузки на валу электродвигателя, которые определяются параметрами исполнительного органа. При невозможности реализации прямого привода электродвигатель приводит исполнительный орган в движение через кинематическую передачу. КПД, передаточное число и пульсации, вносимые кинематической передачей также учитываются при проектировании электропривода.

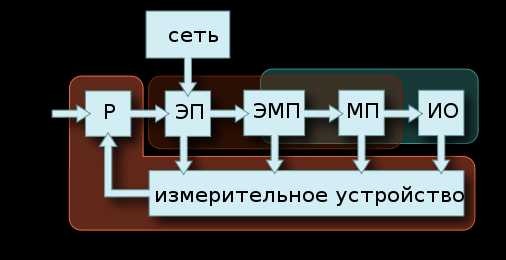

Функциональная схема

Функциональные элементы:

- Регулятор (Р) предназначен для управления процессами, протекающими в электроприводе.

- Электрический преобразователь (ЭП) предназначен для преобразования электрической энергии сети в регулируемое напряжение постоянного или переменного тока.

- Электромеханический преобразователь (ЭМП) — двигатель, предназначен для преобразования электрической энергии в механическую.

- Механический преобразователь (МП) может изменять скорость вращения двигателя, а также характер движения (с поступательного на вращательное или с вращательного на поступательное).

- Упр — управляющее воздействие.

- ИО — исполнительный орган.

Функциональные части:

- Силовая часть или электропривод с разомкнутой системой регулирования.

- Механическая часть.

- Система управления электропривода.

Характеристики привода

Статические характеристики

Под статическими характеристиками чаще всего подразумеваются электромеханическая и механическая характеристика.

Механическая характеристика

Механическая характеристика — это зависимость угловой скорости вращения вала от электромагнитного момента M (или от момента сопротивления Mc). Механические характеристики являются очень удобным и полезным инструментом при анализе статических и динамических режимов электропривода.[1]

Электромеханическая характеристика двигателя

Электромеханическая характеристика — это зависимость угловой скорости вращения вала ω от тока I.

Динамическая характеристика

Динамическая характеристика электропривода — это зависимость между мгновенными значениями двух координат электропривода для одного и того же момента времени переходного режима работы.

Классификация электроприводов[4]

По количеству и связи исполнительных, рабочих органов.

- Индивидуальный, в котором рабочий исполнительный орган приводится одним самостоятельным двигателем, приводом.

- Групповой, в котором один двигатель приводит в действие исполнительные органы РМ или несколько органов одной РМ.

- Взаимосвязанный, в котором два или несколько ЭМП или ЭП электрически или механически связаны между собой с целью поддержания заданного соотношения или равенства скоростей, или нагрузок, или положения исполнительных органов РМ.

- Многодвигательный, в котором взаимосвязанные ЭП, ЭМП обеспечивают работу сложного механизма или работу на общий вал.

- Электрический вал, взаимосвязанный ЭП, в котором для постоянства скоростей РМ, не имеющих механических связей, используется электрическая связь двух или нескольких ЭМП.

По типу управления и задаче управления.

- Автоматизированный ЭП, управляемый путём автоматического регулирования параметров и величин.

- Программно-управляемый ЭП, функционирующий через посредство специализированной управляющей вычислительной машины в соответствии с заданной программой.

- Следящий ЭП, автоматически отрабатывающий перемещение исполнительного органа РМ с заданной точностью в соответствии с произвольно меняющимся сигналом управления.

- Позиционный ЭП, автоматически регулирующий положение исполнительного органа РМ.

- Адаптивный ЭП, автоматически избирающий структуру или параметры устройства управления с целью установления оптимального режима работы.

По характеру движения.

- ЭП с вращательным движением.

- Линейный ЭП с линейными двигателями.

- Дискретный ЭП с ЭМП, подвижные части которого в установившемся режиме находятся в состоянии дискретного движения.

По наличию и характеру передаточного устройства.

- Редукторный ЭП с редуктором или мультипликатором.

- Электрогидравлический с передаточным гидравлическим устройством.

- Магнитогидродинамический ЭП с преобразованием электрической энергии в энергию движения токопроводящей жидкости.

По роду тока.

- Переменного тока.

- Постоянного тока.

По степени важности выполняемых операций.

- Главный ЭП, обеспечивающий главное движение или главную операцию (в многодвигательных ЭП).

- Вспомогательный ЭП.

Подбор электродвигателя

Качество работы современного электропривода во многом определяется правильным выбором используемого электрического двигателя, что в свою очередь обеспечивает продолжительную надёжную работу электропривода и высокую эффективность технологических и производственных процессов в промышленности, на транспорте, в строительстве и других областях.

При выборе электрического двигателя для привода производственного механизма руководствуются следующими рекомендациями:

- Исходя из технологических требований, производят выбор электрического двигателя по его техническим характеристикам (по роду тока, номинальным напряжению и мощности, частоте вращения, виду механической характеристики, продолжительности включения, перегрузочной способности, пусковым, регулировочным и тормозным свойствами др.), а также конструктивное исполнение двигателя по способу монтажа и крепления.

- Исходя из экономических соображений, выбирают наиболее простой, экономичный и надёжный в эксплуатации двигатель, не требующий высоких эксплуатационных расходов и имеющий наименьшие габариты, массу и стоимость.

- Исходя из условий окружающей среды, в которых будет работать двигатель, а также из требований безопасности работы во взрывоопасной среде, выбирают конструктивное исполнение двигателя по способу защиты.

Правильный выбор типа, исполнения и мощности электрического двигателя определяет не только безопасность, надёжность и экономичность работы и длительность срока службы двигателя, но и технико-экономические показатели всего электропривода в целом.

Алгоритм выбора электропривода

Для некоторых механизмов, работающих в повторно-кратковременном режиме (краны, лифты), большую часть рабочего цикла двигатель работает на естественной характеристике и только относительно небольшое время работает на искусственной характеристике, обычно на пониженной частоте вращения. В этом случае потери электроэнергии на искусственной характеристике сравнительно невелики, так как мало время работы на ней. Поэтому здесь можно применять простые и дешёвые способы регулирования, даже если они вызывают повышенные потери мощности в обмотках. Поэтому, благодаря простоте реализации метода регулирования скорости путём изменения сопротивления в цепи ротора, такие электроприводы нашли наиболее широкое применение в крановых системах, и сейчас составляют основную часть находящихся в эксплуатации и выпускаемых промышленностью электроприводов. В то же время растет число электроприводов с плавным регулированием скорости, в первую очередь к ним относятся электроприводы по системам "тиристорный преобразователь - двигатель постоянного тока" (ТП-Д) и "преобразователь частоты - асинхронный двигатель" (ПЧ-АД).

Основными типами электродвигателей, которые используются для привода производственных механизмов с регулируемой скоростью движения рабочего органа, являются двигатели постоянного тока и асинхронные с короткозамкнутым или фазным ротором. Наиболее просто требуемые искусственные характеристики получаются у двигателей постоянного тока, поэтому до недавнего времени[когда?] они преимущественно и находили применение для регулируемых электроприводов. С другой стороны, асинхронные двигатели, уступая двигателям постоянного тока по возможностям регулирования частоты вращения, по сравнению с последними проще в изготовлении и эксплуатации и имеют относительно меньшие массу, размеры и стоимость. Именно эти отличительные свойства асинхронных двигателей определили их главенствующее использование в промышленном нерегулируемом электроприводе. В настоящее время двигатели постоянного тока вытесняются короткозамкнутыми асинхронными двигателями с преобразователями частоты, а также синхронными двигателями с постоянными магнитами на роторе и шаговыми. Число выпускаемых двигателей постоянного тока составляет лишь 4-5 % числа двигателей переменного тока и неуклонно снижается[источник не указан 632 дня].

См. также

Примечания

- ↑ 1 2 3 Ильинский Н. Ф. Основы электропривода: Учебное пособие для вузов. — 2-е изд., перераб. и доп. — М.: Издательство МЭИ, 2003. — С. 220. — ISBN 5-7046-0874-4

- ↑ Электроприводы. Термины и определения.-М.- Издательство стандартов. -1993 [1]

- ↑ Онищенко Г.Б. Электрический привод. — М.: Академия, 2003.

- ↑ ГОСТ - 16593 ЭП

Литература

- Соколовский Г. Г.: Электроприводы переменного тока с частотным регулированием, М: «Академия», 2006, ISBN 5-7695-2306-9

- Москаленко, В.В. Электрический привод. — 2-е изд. — М.: Академия, 2007. — ISBN 978-5-7695-2998-6

- Зимин Е. Н. и др. Электроприводы постоянного тока с вентильными преобразователями. Ленинград, Издательство "Энергоиздат", Ленинградское отделение, 1982

Ссылки

biograf.academic.ru

Индивидуальные механические приводы

Поиск Лекций

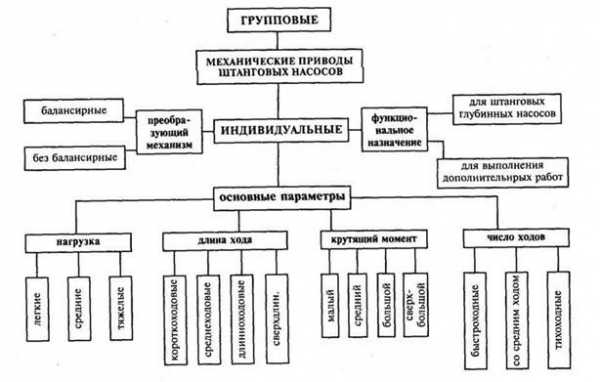

В нефтедобывающей промышленности наибольшее распространение получили приводы штангового скважинного насоса механического действия.

Как все приводы, так и механические бывают индивидуальные и групповые. Основное применение в настоящее время имеют индивидуальные механические приводы. Они используются по их прямому назначению, т.е. как привод насоса, работающего в одной скважине. Кроме того, бывает, что этот же привод одновременно является приводом других нефтепромысловых механизмов, как, например, лебедки для подземного ремонта, насоса для закачки жидкости в скважину, подвесного компрессора для откачки газа из скважины и т.д.

Использование индивидуального привода насосов одновременно для других промысловых механизмов не всегда рационально, так как, во-первых, конструкция привода усложняется, а во-вторых, глубинный насос и дополнительный механизм будут работать в одном режиме. Таким образом, при создании оптимального режима работы насоса дополнительный механизм будет работать не воптимальном режиме, и наоборот.

Индивидуальные механические приводы выполняются по различным принципиальным схемам в зависимости от конструктивного назначения. В основном они состоят из двух видов механизмов: для снижения скорости вращения вала двигателя до числа ходов точки подвеса штанг; для преобразования вращательного движения звена со сниженным числом оборотов в возвратно-поступательное движение точки подвеса штанг. Первая группа механизмов будет названа трансмиссией или передачей вращательного движения, вторая группа — преобразующим механизмом.

Особое влияние на работу и конструкцию привода насоса оказывает принципиальная кинематическая схема преобразующего механизма.

По видам преобразующих механизмов механические приводы насосов делятся на две группы: балансирные и безбалансирные. В балансирном приводе вертикальное возвратно-поступательное движение точки подвеса штанг осуществляется посредством качающегося балансира (коромысла), а в безбалансирных приводах механического действия это движение осуществляется разными другими механизмами без применения качающегося балансира.

В нефтепромысловой практике балансирные индивидуальные приводы называют станками-качалками. Кроме трех общих параметров (максимальные значения: нагрузки в точке подвеса штанг Рmax, длины хода Smaxи числа ходов nmax), индивидуальные механические приводы характеризуются еще максимальным допустимым значением крутящего момента Мmaxна валу ведущего звена преобразующего механизма (то же самое, что и на ведомом валу трансмиссии). Так что максимальное значение этого момента является одним из основных параметров механических индивидуальных приводов.

По величине крутящего момента индивидуальные механические приводы могут быть классифицированы следующим образом (кгс*м):

приводы с малым моментом при Мс < 1000

со средним при 1000 < Мс < 3000

с большим при 3000 < Мс < 6000

со сверхбольшим при Мс > 6000

Между крутящим моментом и параметрами Ртax, S и n существует определенная аналитическая зависимость. Общая классификация механических приводов насосов представлена на рис. 2.5.

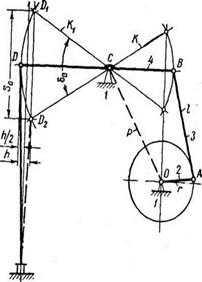

Существуют многочисленные конструкции станков-качалок, выполненные по различным кинематическим — схемам как трансмиссии, так и преобразующего механизма.

Балансиры станков-качалок на практике встречаются двух видов: как механизм двуплечего рычага (рычаг первого рода), так и механизм одноплечего рычага (рычаг второго рода).

По этому признаку все балансирные индивидуальные приводы (станки-качалки) могут быть подразделены на две группы: станки-качалки с двуплечим балансиром и одноплечим балансиром [9].

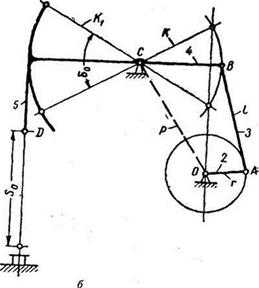

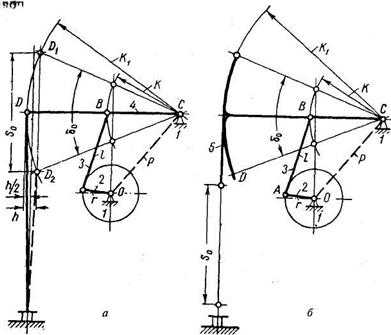

В станках-качалках с двуплечим балансиром (рис. 2.6) опора С качения балансира BD находится между точкой подвеса штанг D и точкой В сочленения балансира с шатуном 3. Применяемые станки-качалки в основном созданы по этой схеме.

В станках-качалках с одноплечим балансиром точка сочленения В шатуна 3 с балансиром DC находится между точкой подвеса штанг D и опорой балансира С. Соединение станка-качалки (т.е. конца его балансира) с колонной штанг (с точкой подвеса штанг) производится двояко — непосредственно шарнирно (см. рис. 2.6, а и 2.7, а) или посредством гибкой связи 5 (см. рис. 2.6, б и 2.7, б).

В первом случае штанга подвешивается непосредственно к концу балансира в точке D, которая описывает дугу D1DD2радиусом K1(см. рис. 2.6, а и 2.7, а). Общее отклонение оси сальникового полированного штока OD от вертикальной оси скважины (или от оси сальника) будет равно величине стрелы h сегмента D1DD2Такое отклонение оси сальникового штока отрицательно влияет на работу сальникового устройства. По этой причине такое соединение головки балансира станка-качалки с точкой подвеса штанг в настоящее время почти не применяется. Гибкое звено 5 в сочетании с дугообразной головкой балансира представляется прямолинейно направляющим механизмом. При этом конец балансира (головка балансира) выполняется так, что при работе станка-качалки гибкое звено 5, закрепленное одним концом в верхней части головки и другим концом к сальниковому штоку, всегда огибает дугу радиусом К1Таким образом, обеспечиваются прямолинейное движение точки подвеса штанг D и нормальная работа сальникового устройства.

Почти во всех станках-качалках в качестве преобразующего механизма используется четырехзвенный шарнирный кривошипно-коромысловый механизм. Имеются также станки-качалки, в которых в качестве преобразующего применяются другие виды механизмов.

Учитывая, что в нефтяной промышленности в основном применяются станки-качалки с четырехзвенным кривошипно-коромысловым преобразующим механизмом, будем называть их обычными станками-качалками. На рис. 2.8. представлена классификация механических балансирных приводов скважинных штанговых насосов (станков-качалок) [9].

Рис. 2.5. Общая классификация механических приводов

Рис. 2.6. Кинематическая схема обычных станков-качалок с одноплечим балансиром:

а — с шарнирной головкой; б —с другой головкой

Рис. 2.7. Сравнительная схема станков-качалок с двуплечим и одноплечим балансиром:

а — с шарнирной головкой; б — с дуговой головкой

В последние годы на нефтепромыслах страны стали появляться станки-качалки с перенесенным вперед четырехзвенным механизмом, в которых шарнирный четырехзвенник расположен между скважиной и опорой балансира. Такие приводы принято называть станками-качалками с одноплечим балансиром.

В числе основных достоинств подобных станков-качалок — компактность по сравнению с обычными станками-качалками при одинаковых параметрах. На рис. 2.9 представлена совмещенная сравнительная схема механизма с двуплечим и одноплечим балансиром.

Рис. 2.8. Классификация механических балансирных приводов скважинных штанговых насосов

Рис. 2.9. Сравнительная схема станков-качалок с двуплечим и одноплечим балансиром

Рис. 2.10. Общая классификация уравновешивания привода скважинного штангового насоса

Для механизма с одноплечим балансиром параметры обозначены индексом-штрихом. В приводах с двуплечим балансиром отношение переднего и заднего плеч балансира обычно составляет k1/k = 1,0—1,2 и даже в вышедших из применения станках-качалках не превышало 1,4—1,5. Из схемы на рис. 2.9 видно, что при одноплечих балансирах отношение k1, выполняющего роль переднего плеча, kk’ (заднее плечо) существенно больше, т.к. длина заднего плеча составляет лишь часть длины переднего плеча балансира. Поэтому во втором случае одним и тем же кривошипом можно получить намного больший ход головки балансира или, при одинаковой длине хода, сократить габариты станка-качалки по сравнению с обычной. При этом все основные геометрические отношения звеньев остаются теми же (r/l = r'/l’, r/k = r'/k'). Одновременно решается проблема ограничения массы кривошипов, противовесов и установки в целом, т.к. сокращается и потребная длина фундамента. Фактически в станках-качалках с механическим уравновешиванием отношение k1 k' составляет не очень большую величину, т.к. из стремления получить другие преимущества точка В’сопряжения шатунов с траверсой (с балансиром) переносится ближе к головке балансира.

Применение кинематической схемы с одноплечим балансиром позволяет улучшить динамические характеристики станка-качалки, т.е. уменьшить динамические нагрузки и смягчить вибрации насосных штанг; при этом кривошипы должны вращаться против часовой стрелки при устье скважины слева от наблюдателя (для обычных станков-качалок наоборот) [9].

В числе недостатков рассматриваемых станков-качалок пониженная боковая устойчивость, затрудненность обслуживания и ремонта, повышенная опасность обслуживания приводов с кривошипным уравновешиванием вследствие того, что скважина оказывается между кривошипами.

Условия уравновешивания станков-качалок с одноплечим балансиром позволяют применять в них фигурные кривошипы. Схема станка качалки является очень удобной для применения пневматического, гидравлического или комбинированного уравновешивания, которые используются в тяжелых мощных установках. В этих случаях соответствующий цилиндр помещается между траверсой и головкой балансира. Цилиндр может быть неподвижным, когда он крепится к основанию, а шток поршня к балансиру, или подвижным, если сам крепится к балансиру, а шток к основанию. Система уравновешивания получается сложной, т.к. помимо цилиндропоршневой группы требуется целый комплекс оборудования. Например, при пневматическом уравновешивании с гидрозатвором необходимы компрессор, ресивер, масляный компенсационный насос, емкость с маслом и др. (рис. 2.10).

В конструкциях с чисто механическим уравновешиванием траверса обычно располагается не в средней части балансира, а переносится ближе к головке балансира, чем обеспечивается определенный эффект.

Известны индивидуальные механические приводы и групповые приводы для эксплуатации нескольких скважин.

Приводы первого типа включают двигатель, трансмиссию — преобразующий механизм, и обеспечивают движение только одной колонны насосных штанг. В настоящее время почти все приводы, СШНУ относятся к этому типу.

Приводы второго типа служат для эксплуатации нескольких (от 2 до 40) скважин, расположенных близко друг от друга и имеющих сопоставимые параметры. Групповой привод использовался для эксплуатации малодебитных скважин и в настоящее время не применяется. В индивидуальном механическом приводе трансмиссия уменьшает частоту вращения вала двигателя до числа оборотов, соответствующего числу двойных ходов точки подвеса штанг.

Механизм для преобразования вращательного движения выходного звена трансмиссии в возвратно-поступательное движение точки подвеса колоны штанг обеспечивает кинематическую связь, уравновешивающего устройства с точкой подвела штанг.

Трансмиссия, используемая в индивидуальном приводе, обычно состоит из ременной передачи от двигателя к входному валу редуктора. Редуктор выполняется двух- или трехступенчатым с зубчатыми зацеплениями различных типов.

Наибольшее влияние на конструкцию установки оказывают тип и кинематическая схема преобразующего механизма. По видам преобразующих механизмов механические приводы делятся на две группы: балансирные и безбалансирные. В первых возвратно-поступательное движение точки подвеса штанг достигается использованием качающегося рычага — балансира, который соединяется с выходным валом трансмиссии посредством кривошипно-шатунного механизма. В свою очередь кривошипно-шатунный механизм может быть со звеньями имеющими постоянную или переменную длину, изменяющуюся в пределах времени одно цикла работы установки.

В безбалансирных приводах возвратно-поступательное движение точки подвеса штанг обеспечивается за счет использования механизмов с гибкими элементами (канаты или цепи).

Рассмотрим основные типы механических индивидуальных приводов с точки зрения их кинематических схем.

Тип кинематической схемы определяется конструкцией балансира, исполняемого в виде двуплечного или одноплечного рычага.

poisk-ru.ru

Механический привод - Большая Энциклопедия Нефти и Газа, статья, страница 3

Механический привод

Cтраница 3

Механический привод навесных или выдвижных дверей достаточно прост и легко осуществим. [32]

Механический привод имеет в своей системе шарниры, цилиндр и поршень со штоком. Рабочая среда цилиндра - сжаты. [33]

Механические приводы основаны на использовании различных источников энергии, предназначенных для создания необходимой нагрузки на рабочем органе привода. [34]

Механический привод представляет собой систему рычагов, тяг и тросов, с помощью которых усилие от педали или рычага управления передается к тормозным - механизмам. В механическом приводе стояночной тормозной системы автомобиля ГАЗ-24 Волга рукоятка / / ( рис. 50), установленная в кузове автомобиля перед водителем, рейкой 10, тросом 8, рычагом 6 и тягой 7 соединена с уравнителем 5, выполненным в виде равноплечего рычага. К концам уравнителя прикреплены тросы 4 и 12, воздействующие через приводные рычаги 1 на колодки правого и левого задних тормозов рабочей тормозной системы. Для удержания автомобиля на стоянке рукоятку 11 вытягивают на себя. [35]

Механические приводы ( 2 %) используются главным образом в моделях ПР с ограниченной грузоподъемностью при достаточно большом быстродействии манипулирования объектами и когда е требуется частая переналадка. [36]

Механический привод с помощью синхронного мотора 5 через пару цилиндрических шестерен 4 вращает ось цилиндров 3 с постоянной скоростью. [38]

Механический привод обычно имеют затворы с ручным управлением, но и в затворах с другими видами приводов также имеются механические устройства для передачи движения перекрывающей системе. [40]

Механические приводы для раздельного подъема заслонок установлены на каркасе печи. Включение электродвигателей подъема и опускания заслонок производят ножной педалью - выключателем Наружные стены печи в виде кольца, а внутренние в виде круга футеруют шамотным и диатомовым кирпичом. Зазор между кладкой я металлическим кожухом заполняется обожженным диатомовым порошком. По своду печи, выполненному из шамотного кирпича, уложена изоляция из диатомового кирпича и сделана засыпка диатомовой обожженной крошкой. [41]

Механический привод в таком случае имеет преимущество перед гидравлическим или пневматическим с точки зрения исключения опасности неправильного включения ( так называемый человеческий фактор) во время наладки или эксплуатации. [42]

Механические приводы бывают кулисные, преобразующие поступательное движение поршня тормозного цилиндра во вращательное перемещение деталей регулятора, и бескулисные ( стержневые и рычажные), которые обеспечивают поступательное движение деталей регулятора. [43]

Механический привод устраивается теперь только у машин, рассчитанных на приложение небольших предельных нагрузок, примерно до 10 тс ( 98 км), но встречаются и машины старой конструкции силой 50 тс ( 490 кн) и даже 100 тс ( 980 кн), оборудованные механическим приводом. [44]

Механический привод представляет собой систему рычагов, тяг, валиков, тросов, через которые усилие от педали или рычага управления передается к тормозным механизмам. [45]

Страницы: 1 2 3 4

www.ngpedia.ru

Универсальный привод: виды, устройство и назначение

Промышленные общие приводы (ПОП) могут быть как отечественного, так и импортного производства. Сам по себе универсальный привод - это совокупность таких приборов, как двигательный и передаточный механизм, которые заключаются в единый корпус. Основное предназначение - это приведение в действие разнообразных сменных механизмов. Смена происходит поочередно, а каждый из них выполняет определенную технологическую операцию.

Общее описание агрегата

Естественно, что наибольшее преимущество универсального привода заключается в том, что он способен выполнять большее количество разнообразных операций, чем, к примеру, индивидуальный привод, выполняющий лишь одну функцию. Другими словами, за те же деньги можно приобрести более функциональную модель. Кроме того, снижаются затраты и на технологическое обслуживание устройства.

Местом установки данного аппарата чаще всего становится наиболее освещенное и удобное место в производственном цеху. Тут важно добавить, что устройство имеет несколько сменных деталей, среди которых можно выделить мясорубку, овощерезку, мукопросеиватель, рыхлитель. Это дает возможность использовать оборудование в мясном цеху, в овощном и т. д.

Использование на овощных объектах

На таких объектах ПОП может быть использован, к примеру, как машина для чистки картофеля. Такая модель обладает рабочей камерой, которая располагается в верхней части корпуса агрегата. Корпус представляет собой некое основание, которое стоит на опорах, а к нему крепятся вертикальные стойки с облицовками. Тут стоит добавить, что в конструкции такого универсального привода всегда предусмотрен болт, который крепится к одной из стоек. Этот элемент предназначен для присоединения заземления. Нижняя часть этого устройства состоит из непосредственно электрического двигателя, а также передаточного механизма.

Использование устройства

Приборы для очистки картофеля в овощных цехах устанавливаются на фундамент только в тех местах, где имеется подвод воды. Кроме того, в полу, где будет размещен агрегат, необходимо обустроить канализационный тракт, который будет использоваться для отвода переработанной жидкости из машины. Прежде чем запустить данный аппарат, необходимо проверить следующее:

- наличие заземления, а также защитных ограждений;

- герметичность разгрузочного лотка.

Перебирать и мыть продукты приходится вручную. Когда это сделано, запускается электродвигатель устройства, сырье грузится в рабочую камеру, а также включается поток воды. Продолжительность очистки составляет от 2 до 5 минут. Очищенный продукт можно выгружать из устройства, не останавливая его работу. Однако нужно перекрыть подачу воды и закрыть рабочую камеру. После этого к рабочему окну разгрузочного отсека можно подставлять тару и открывать дверцу. Под действием центробежной силы сырье будет выбрасываться в емкость.

Дисковые устройства

Здесь важно отметить, что это может быть как устройство с ИП, так и со сменным механизмом универсального привода.

Состоит эта модель из корпуса, разгрузочного устройства, привода, а также комплекта сменных деталей. Местом установки данного агрегата становится стол в цеху. Сам же монтаж осуществляется на амортизаторы, а не на саму поверхность стола. Корпус данного устройства выполнен из алюминия и является литым, а также обладает разгрузочным каналом, установленным под наклоном. Внутри данного элемента размещается электрический двигатель и клиноременная передача. Верхняя часть корпуса имеет отверстие, в которое устанавливают ножи в форме дисков. Использование этих приводов в овощных цехах довольно распространено.

Также стоит добавить, что данная установка обладает несколькими наборами ножей. Первый набор включает в себя нож серповидной формы, который предназначен для шинкования капусты. Второй - это два терочных диска, использующихся для терки овощей соломкой. Последний третий набор - это комбинированный комплект ножей, предназначающихся для резки овощей брусочками.

Описание универсальных приводов общего назначения

Данные устройства чаще всего имеют одинаковый набор основных элементов. Это всегда один электрический привод, а также несколько сменных исполнительных механизмов. Каждый из них предназначается для выполнения определенной задачи.

УП в мясном цеху или на любом другом предприятии чаще всего являются машинами общего назначения. Однако также имеется и специализированная модель агрегата. Разница между общим и специализированном приводом в том, что первая категория может применяться в нескольких цехах, а вторая категория изготавливается под один конкретный.

Применение привода общего назначения поможет сэкономить площадь, необходимую для размещения устройства, снижает затраты на изготовление, в сравнении с обычными приборами, а также имеет увеличенный срок службы. Основные модели общего назначения - это П-П, ПУ-0,6. Имеются также типы, работающие на переменном токе и характеризующиеся как малогабаритные устройства.

Общая конструкция привода

Все модели общего назначения универсальных приводов имеют следующую конструкцию:

- корпус;

- редуктор двухступенчатый зубчатого типа с разъемным картером;

- двухскоростной двигатель;

- пульт управления;

- комплект сменных деталей.

У горловины привода имеется рукоятка с кулачком, которая предназначена для крепления сменных элементов.

Если рассматривать конструкцию распространенного устройства ПУ-0,6, то она включает в себя следующие элементы: редуктор и электродвигатель, которые закрыты общим кожухом. Для того чтобы подсоединять или менять у этого прибора сменные детали, имеется горловина в боковой части. Пуск привода осуществляется при помощи пакетного переключателя, расположенного на самом корпусе данного прибора. К сменным деталям устройства можно отнести следующие: мясорубка, мясорыхлительный механизм, механизм нарезки сырых и вареных овощей и т. д.

Производители

Отечественным производителем данных устройств является компания ОАО "Торгмаш". Данное предприятие было основано еще в 1951 году. Основное внимание компании уделено производству агрегатов, успешно эксплуатирующихся в кондитерской, пищевой промышленности, а также в хлебопекарнях и местах общественного питания.

Стоимость оборудования считается умеренной. При этом продукцию компании можно охарактеризовать как надежную, экономичную и простую в использовании. Правила безопасной эксплуатации устройства просты и понятны.

Из зарубежных производителей можно отметить итальянскую фирму AngeloPo. Деятельность этой компании началась еще в 1922 году. Универсальный привод, который изготавливает эта фирма, выпускается в трех разных комплектациях, а также имеет возможность установки двенадцати видов разных насадок.

fb.ru

Механический бесступенчатый привод - Энциклопедия по машиностроению XXL

Механические бесступенчатые приводы (вариаторы). Они относятся к числу фрикционных передач. Эти приводы передают движения с одного звена на другое благодаря силе трения соприкасающихся поверхностей. Схемы вариаторов приведены на рис. 13.7. Обозначим через и /2 соответственно радиусы контакта трущихся поверхностей ведущего и ведомого элементов. Если изменить величину этих радиусов, будет [c.258]Механический бесступенчатый привод [c.23]

Станок работает гибкой стальной лентой, на которой закреплены короткие напильники. Напильники подпираются плоскими пружинами. Концы ленты продеваются сквозь отверстие в детали и соединяются быстродействующей защелкой. Непосредственно у детали лента опирается на направляющие скольжения со смазкой. Для натяжения лепты верхний шкив делается подвижным. Скольжение ленты по шкиву иногда устраняется устройством на ней выступов, входящих в зацепление со шкивом. Привод станка осуществляется от многоскоростного электродвигателя или односкоростного с механическим бесступенчатым вариатором. Стол имеет поворот в двух направлениях, при опиловке средних и больших деталей — подача от груза. Применяется для опиловки внутренних и наружных контуров. Средняя скорость резания при опиловке — от 20 до 50 м,мин. Производительность станка примерно в 3 раза больше, чем станка с возвратнопоступательным движением. Недостаток станка — трудность изготовления напилочной ленты [c.517]

Для вытяжки экструдируемых изделий с необходимой скоростью применяют обрези-ненные роликовые и гусеничные устройства с механическим, гидравлическим или пневматическим зажимом изделий. Гусеничное устройство для вытяжки труб состоит из гусениц 7 и 2 с пластинами 3, покрытыми пористой резиной, механизма для бесступенчатого привода гусениц с помощью вариатора и регулятора 5 расстояния между гусеницами (рис. 7.3.16). [c.701]Бесступенчатые фрикционные передачи, гидравлический и электрический привод. В станкостроении применяются разные конструкции механических бесступенчатых фрикционных передач (рис. 49). Они основаны на след тощем принципе действия ведомое звено непосредственно или через промежуточный элемент (ролик, диск, кольцо, ремень) соприкасается с ведущим звеном. Ведущее и ведомое звенья передачи прижаты друг к другу, вследствие чего под действием трения при вращении одного элемента вращается и другой. [c.69]

Привод, как правило, состоит из двигателя вращательного движения и той или иной механической передачи. В зависимости от сочетания различных видов двигателей и механических передач привод обеспечивает либо ступенчатое, либо бесступенчатое изменение чисел оборотов. Бесступенчатое изменение чисел оборотов может быть получено либо с помощью электропривода или гидропривода. Либо с помощью механической бесступенчатой пересдачи, называемой вариатором. Ступенчатое изменение чисел оборотов может быть получено с помощью механической передачи, называемой коробкой скоростей в приводах главного движения и коробкой подач в приводах подачи, либо с помощью электропривода., [c.189]

Для бесступенчатого изменения чисел оборотов в приводах с односкоростным асинхронным электродвигателем 1 (рис. И.2, в) может быть использована механическая бесступенчатая передача 2. Механические бесступенчатые передачи имеют сравнительно узкий диапазон изменения чисел оборотов. Для расширения диапазона последовательно с бесступенчатой передачей включается передача 3 для ступенчатого изменения чисел оборотов. Внутри каждого интервала чисел оборотов, устанавливаемых с помощью передачи 3, можно получить любую скорость с помощью бесступенчатой передачи 2. Таким образом, во всем диапазоне достигается бесступенчатое изменение чисел оборотов. [c.190]

По характеру регулирования скорости движения рабочих органов станка различают ступенчатые и бесступенчатые приводы. Ступенчатые приводы позволяют получить в заданных пределах определенный ряд частот вращения, двойных ходов или величин подач. Системы бесступенчатого регулирования позволяют устанавливать на станке наиболее выгодные параметры режима резания, к тому же это может осуществляться без останова станка (на ходу). В современных станках применяются бесступенчатые приводы электрические, гидравлические я механические (вариаторы). [c.245]

В современных станках бесступенчатые приводы бы-ваю.т электрические, гидравлические, пневматические и механические (вариаторы). [c.250]

Бесступенчатое регулирование рабочих движений в станках выполняется разными способами электрическим регулированием — путем изменения числа оборотов вала электродвигателя, который приводит в движение станок с помощью гидравлического привода, широко применяемого для механизмов с прямолинейным движением и сравнительно редко для вращательного движения с помощью механических бесступенчатых вариаторов. [c.414]

К приводам станков второй группы относятся также приводы с механическими бесступенчатыми редукторами и приводы с электрическим бесступенчатым регулированием. Последние осуществляются с помощью двигателя постоянного тока по системе генератор—двигатель или по системе с электромашинным усилителем (ЭМУ). [c.32]

Приводы станков подразделяют на ступенчатые и бесступенчатые. К ступенчатым относят приводы со ступенчатыми шкивами, с шестеренными коробками скоростей и приводы в виде многоскоростных асинхронных электродвигателей. Возможны также ступенчатые приводы, являющиеся комбинацией упомянутых выше механизмов. К бесступенчатым приводам можно отнести приводы с механическими вариаторами, электродвигатели постоянного тока с регулируемой частотой вращения, гидравлические приводы и комбинированные, представляющие собой сочетание регулируемого электродвигателя постоянного тока или привода с вариатором со ступенчатой коробкой скоростей, или, наоборот, механического вариатора с многоскоростным асинхронным электродвигателем переменного тока. [c.25]

Механические бесступенчатые редукторы получили большее распространение в приводах подач. Для регулирования числа оборотов шпинделя их применяют лишь в автоматах, предназначенных для легких и средних работ, так как мощность, передаваемая такими редукторами, ограничена (до 10 л. с.). [c.401]

Электропривод металлорежущих станков преобразует электрическую энергию в механическую. Различают привод главного движения, привод подачи, привод быстрых перемещений и т. д. В электроприводе применяют двигатели переменного и постоянного тока, чаще асинхронные двигатели переменного трехфазного тока с короткозамкнутым ротором, который соединяется непосредственно или через ременную передачу с коробкой передач. Асинхронные двигатели могут быть с одной или двумя скоростями вращения (например, 3000/1500, 1500/750). Для бесступенчатого регулирования скорости вращения органов станка применяют асинхронные двигатели с независимым возбуждением и двигатели постоянного тока, которые позволяют изменять частоту вращения в диапазоне 10 1. [c.157]

Гидравлическая часть трансмиссии обеспечивает плавность, автоматичность бесступенчатого изменения скорости ведомого вала при соответствующем изменении нагрузки, а механическая — большие соотношения угловых скоростей ведомого и ведущего вала при высоком значении общего к. п. д. трансмиссии. На рис. 203 показан осевой разрез гидромеханической трансмиссии автомобиля, у которой двигатель, присоединяемый к трансмиссии слева, приводит в движение насос 2 и параллельно через муфту сцепления 6 энергия передается на центральную шестерню планетарного дифференциала 7, минуя гидропередачу. Насос подает рабочую жидкость в турбину 1 гидропередачи, которая через реактор 4, установленный на обгонной муфте 9, возвращается в насос. Вал турбины 1 соединен с центральной ше- [c.314]

В вагонных автобусах с расположением силового агрегата сзади управление сцеплением и коробкой передач осуществляется либо механическим приводом, либо пневматическим (см. Коробка передач ). Применяются также бесступенчатые автоматические коробки передач (чаще всего гидравлические). Получает распространение в этих автобусах и электрический привод (автобус ЗИС-154). (фиг. 10). В последнем случае силовой агрегат располагается сзади, а тяговый электромотор — внутри базы. [c.36]

Л е в и т Г. А., Механические приводы с бесступенчатым регулированием скорости в металлорежущих станках, ЭНИМС, М. 1946. [c.123]

Изменение числа оборотов пилы производится коробками скоростей с передвижными зубчатыми блоками или бесступенчатыми механическими приводами, а в некоторых кон- [c.450]

Особенности конструкции привод шлифовального шпинделя от индивидуального электродвигателя — встроенного или через ремённую передачу вращение обрабатываемого изделия — от индивидуального электродвигателя, регулируемого или через механическую ступенчатую или бесступенчатую коробку скоростей, или от гидропривода возвратно-поступательные движения столов и бабок — от гидропривода подача на глубину — механическая или гидравлическая правка круга — ручная или гидравлическая зажим деталей — механический или магнитный (постоянные магниты или электромагниты) измерение деталей — ручное или автоматическое. [c.521]

Гидропривод с объемным управлением скоростью гидродвигателя широко применяется в различных отраслях машиностроения он используется в металлорежущих станках, на судах в качестве привода вращения лебедок, кранов, для управления рулевыми механизмами, регулирования скорости хода судна, в подъемно-транспортных и дорожно-строительных машинах, тракторах, автомобилях, сельскохозяйственных машинах и многих других механических устройствах, в которых требуется бесступенчатое регулирование скорости при больших передаваемых усилиях. [c.495]

Гидростатический привод имеет ряд преимуществ по сравнению с механическим, основное из которых заключается в возможности автоматически бесступенчато в широком диапазоне регулировать режим работы трактора с сохранением постоянства номинальной мощности. Помимо возможности бесступенчатого регулирования, гидростатический привод дает возможность передавать мощность двигателя к агрегатам-потребителям с помощью жидкости по шлангам или шарнирным трубопроводам. Гидромоторы могут устанавливаться непосредственно у ведущих колес или встраиваться в них. [c.3]

Гидропровод с высокомоментным гидродвигателем в механизмах передвижения мостовых кранов имеет следующие преимущества перед электроприводом у него более простая конструкция механической части и электрической схемы отсутствуют редукторы, муфты, трансмиссия, тормоза имеется плавная регулировка скорости без применения электродвигателей с регулируемой частотой вращения возможность бесступенчатого изменения скорости при постоянном моменте на валу гидродвигателя процесс пуска и торможения происходит без динамических нагрузок в упругих звеньях механизма, что благоприятно влияет на работу крана, подкрановых путей и зданий цехов по сравнению с приводом с реостатным регулированием, наиболее распространенным в краностроении, значительно более высокий КПД почти во всем диапазоне регулирования скоростей примерно на 20 % меньшая масса и стоимость. [c.301]

Многоскоростные лебедки предусматривают на монтажных кранах. Наиболее распространены механические способы получения нескольких скоростей по рис. VI,2.4, в, VL2.5, VI.2 ,7, б на башенных кранах по рис. VI.2.4, б и особенно по рис. V1.2.6 на портальных. На современных портальных монтажных кранах лебедки с механическим приводом имеют 83 % типоразмеров 124 I, В последнее время отмечается тенденция к росту применения электрического бесступенчатого регулирования скорост меха [c.388]

Выключая фрикционную передачу, можно сразу остановить приводной механизм, как только будет приложена к образцу определенная нагрузка или достигнута заданная деформация образца. В некоторых конструкциях машин с механическим приводом встречается гидравлический регулятор для бесступенчатого изменения скорости нагружения, а также другие системы вариаторов. [c.15]

Бесступенчатый привод позволяет плавно менять скорость, подачу и применяется для поддержания постоянной скорости резания при обработке планшайб, колец, фланцев, конусов и сту> пенчатых валов. В зависимости от типа привода различают электрическое, механическое и пневмогидравлическое регулирование, а также их комбинации (шаговый электрогидропривод). Механический бесступенчатый привод состоит из вариаторов. Большинство [c.81]

Привод пильной ленты осуществляется от односкоростного электродвигателя в сочетании с коробкой скоростей, или с механическим бесступенчатым вариатором (фиг. 53), или от регулируемых электродвигателей. Пильная лента получает движение от нижнего шкива верхний шкнв регулируется по высоте дли натяжения ленты при её надевании. В станках большого размера лента обегает дополнительный — задний — шкив при разрезании на таких станках деталей небольшой ширины лента может обегать только два передних шкива. Пильные шкивы изготовляются алюминиевыми, обычно с резиновым ободом, или стальнымн шлифованными и подвергаются балансировке. На быстроходных ленточных пилах устраивают тормозы, которые останавливают оба шкива одновременно, и этим устраняют дополнительные напряжения в ленте, а также предотвращают аварии при разрыве ленты. Ленточные пилы, работающие лентой длиной около 50 м, конец которой наматывается на перемещающийся в осевом направлении барабан, не нуждаются в спайке концов ленты.Однако продолжительность резания на них невелика (2,5 мин.) п требуется время на перемотку ленты. [c.516]

Бесступенчатые фрикционные передачи (вариаторы) так же, как гидравлический и электрический приводы, могут применяться для регулирования скорости. В станкостроении применяются разные конструкции механических бесступенчатых фрикционных передач (рис. 38). Они основаны а следующем принципе действия ведомое звено непосредственно или через промежуточный элемент (ролик, диск, кольцо, ремень) соприкасает- [c.63]

Бесступенчатое регулирование скоростей в станках получают следующими способами электрическим регулированием — путем изменения числа оборотов ротора электродвигателя станка с помощью гидравлического привода, применяемого главным образом для механизмов станков с возвратно-поступательным движением с помощью механических бесступенчатых вариаторов. Из механических бесступенчатых вариаторов в станках наибольшее распространение получил вариатор ЦНИИТМАШ (системы В. А. Светозарова). [c.443]

Характерным для сварочных тракторов УТ является сочетание постоянной (Корости подач1 электрода с возможностью бесступенчатого изменения этой скорости во вpe. я сварки. Сварочная головка и тележка трактора УТ-1250-3 снабжены двигателями постоянного тока, К(,1Торые регулируются при помощи магнитных усилителей конструкции ЦНИЛ Электро.м АН СССР. Это обеснечь-гает широкий диапазон скоростей и жесткую механическую характеристику привода. [c.250]

В цепи главного движения станка поставлен механический бесступенчатый фрикционный привод (вариатор) системы Свето-зарова. Преимущество такого привода в том, что он позволяет поддерживать постоянную скорость резания при поперечной обработке изделий (отрезке, торцевой обточке и т. п.) за счёт непрерывного автоматического увеличения числа оборотов шпинделя и допускает регулирование скорости на ходу станка. [c.481]

Непрерывное бесступенчатое изменение передачного отношения кинематической цепи в процессе выполнения операции бывает надобно или желагелыю в сравнительно редких случаях, как, например, в цепа привода шпинделя токарноотрезного станка. Такое изменение может быть осуществлено посредством бесступенчатого привода — механического, электрического или гидравлического. Регулирование плавно изменяемой скорости должно происходить в подобных случаях автоматически. [c.71]

После того как вопрос о применении в проектир емом станке бесступенчатого привода решен положительно, необходимо выбрать систему бесступенчатого регулирования скоростей соответствующего узла и тип конструкции бесступенчатого вариатора. Выбор зависит от ряда факторов, к числу которых относятся требуемый диапазон регулирования скоростей требуемое или допускаемое в этом диа-. пазоне изменение крутящего момента (жесткость механической характеристики привода) требуемая устойчивость скорости при колебли, ях нагрузки надобность в изменении скорости на ходу, в реверсировании и торможении желаемый закон изменения скорости значение к. п. д. требования в отиогмении эксплуатационной надежности категория сложности ремонта. Различные системы бесступенчатого привода и различные конструкции вариаторои далеко не равноценны в указанных отношениях. [c.327]

В. Регулирование при помощи механических бесступенчатых вариаторов. Из чрезвычайно большого количес]ва вариаторов этого рода, различающихся как по принципу работы, так и по конструкции, в приводе С1ликов получило более или менее значительное примеиеиие лишь небольшое число типов (см. ниже). [c.329]

Электрические системы бесступенчатого регулирования и гидроприводы станков изучаются в отдельных курсах. В дальие1 инем рассматриваются поэюму кон-струк1Ц1И и методы расчета лишь механических бесступенчатых вариаторов, притом только тех, которые достаточно часто используются в приводе совре. енных металлорежущих станков. [c.329]

Особенно простым получается бесступенчатый привод станков узкого целевого назначения благодаря тому, что требуемые диапазоны регулирования скоростей итниндели и подач таких станков малы, здесь часто можно использовать механический бесступенчатый вариатор или шунтовый двигатель постоянного тока, не добавляя никаких других устройств в приводе. Следовательно, конструктивно задача решается здесь проще, чем при проектировании бесступенчатого привода для станка общего назначения. [c.334]

Бесступенчатые приводы (вариаторы) позволяют получать в нэкоторых пределах плавное (бесступенчатое) изменение чисел оборотов. Применяются различные конструкции механических вариаторов — с раздвижными конусами, шариковые вариаторы, торо-вые вариаторы с наклоняющимися роликами и др. На рис. 160 показана схема работы бесступенчатого вариатора с наклоняющимися роликами. Два одинаковых стальных шкива А и В со специальной торообразной поверхностью связаны между собой двумя стальными роликами 1 и 2, которые могут быть повернуты по отношению к поверхностям шкива А и В. [c.125]

Станок с индуктивными датчиками (рис. 2.3) скомпонован из двух расточных головок с самостоятельными приводами подач и вращения шпинделей. Особенностью головок является то, что электродвигатель продольной и поперечной подач (рис. 2.4) управляется электронной схемой, состоящей из индуктивных датчиков и усилителя постоянного тока, собранного по мостовой схеме, к выводу которого подключена обмотка возбуждения. Стабилизация системы осуществляется тахоге-нератором, механически связанным с валом электродвигателя подач. Данная система позволяет осуществлять с бесступенчатым регулированием поперечную или продольную подачу, совмещение подач (при обточке конусов), ускоренный отвод и подвод инструмента и изменять частоту вращения шпинделя по программе, заданной кулачками-упорами для конкретной детали. Кулачки-упоры, являющиеся [c.30]

Классификация следящих устройств производится по применяемым в них приводам, по принципу действия, структуре и конструкциям следящих систем и их элементов, по характеристикам работы и т. д. По типу приводов и элементов следящих систем применяют механические, электрические, гидравлические, пневматические и ко.мбинированные устройства При управлении объектами, расположенными на значительных расстояниях, а также в тех случаях, когда располагают задающими устройствами очень малой мощности (силы) и необходимо большее быстродействие систем, применяют электрические задающие и управляющие устройства, комбинированные с гидравлическими управляющими и исполнительными механизмами, которые обеспечивают при больших развиваемых силах и крутящих моментах большие компактность конструкции, плавность движений при бесступенчатом регулировании скоростей, быстродействие и надежность в работе. Там, где пути сигналов управления малы и силы для управления не очень ограничены, широко применяются гидравлические, пневматические и механические устройства управления. [c.384]

Новейшей рекуперативной системой с маховиком для автобусов является система фирмы Бош (ФРГ). Маховик диаметром 0,5 м вращается в вакуумном корпусе с частотой 12 тыс. об/мин. Он соединен с двигателем автомобиля через дифференциал и двухскоростную планетарную коробку передач. Трансмиссия включает в себя также две обратимые гидромашины, обеспечивающие бесступенчатое изменение передаточного числа, что очень важно для привода с маховиком. Мощность от двигателя передается на ведущую ось механической трансмиссией, а от маховика — гидромашинами. При достаточном запасе энергии в маховике ои движет автобус вместе с двигателем если же доля мощности маховика падает ниже 25% по сравнению с мощностью двигателя, маховик отключается и движение продолжается только двигателем. Управление этими процессами обеспечивается микрокомпьютером. Масса стального маховика 104 кг. Но разрабатывается для ЭТ011 цели супермаховик, который будет весить всего 24 кг и вращаться с частотой 28 тыс. об/мин при том же запасе энергии (1,5 кВт-ч). [c.71]

Роторные траншейные экскаваторы оборудуют автономной дизельной силовой установкой 1. Для передачи движения исполнительным механизмам (ходовому устройству, ротору, отвальному конвейеру и вспомогательным устройствам для подъема рабочего оборудования и отвальной секции двухсекционного конвейера, установки дополнительных опор) применяют механические, гидромеханические и электрические трансмиссии. Для передвижения на транспортных скоростях обычно используют многоскоростную реверсивную коробку передач базового трактора, а для передвижения на рабочих скоростях к ней подключают ходоуменьшитель, работающий как понижаюший редуктор. В гидромеханическом варианте привод ходового устройства в рабочем режиме обеспечивается гидромотором, питаемым рабочей жидкостью от регулируемого насоса. Эта схема обеспечивает бесступенчатое регулирование скоростей в нескольких диапазонах при совместной работе коробки передач и ходоуменьшителя и позволяет выбирать рациональные скоростные режимы в зависимости от категории разрабатываемых грунтов. [c.234]

В измерительном узле 15 укреплен очень жесткий торсион 16 (модуль динамометра 10 н-м-рад ), на свободном конце которого находится съемный конус 17. На одной оси с конусом устанавливается чашка 18, в которую помещается исследуемый полимер. Днище чашки является плоской измерительной поверхностью. Чашка с полимером приводится во вращение от привода, в котором имеются две электромагнитные муфты 11. Муфта Пуск предназначена для быстрого соединения с механическим редуктором 7 чашки вискозиметра. Муфта Стоп быстро отсоединяет чашку от редуктора. Управление работой муфт производится при помощи специальной электрической схемы, включающей также выпрямительное устройство, и реле времени. Вращение чашки 18 осуществляется от гидравлической передачи, в которую входят гидромотор с гидронасосом 2 и электродвигатель /, через восьмиступенчатый шестеренчатый редуктор 7 и три цилиндрические шестерни 12. Передаточное число каждой ступени редуктора равно 10. Максимальное передаточное отношение составляет 10. Гидропередача предназначена для реверсирования и бесступенчатого изменения скорости вращения ведущего вала редуктора в пределах от 150 до 1500 об1мин. С ведущим валом редуктора соединен 226 [c.226]

Основным направлением в развитии зубообрабатывающих станков является увеличение их жесткости и повышение производительности. Увеличение жесткости неразрывно связано с совершенствованием узлов и механизмов, упрощением кинематики станка и заменой механической части электрической. В зубообрабатывающих станках все шире применяют индивидуальные приводы шпинделя, стола детали и винтов подачи. Согласованность вращения шпинделя инструмента с вращением стола детали достигается синхронизацией электродвигателей индивидуальных приводов. Для упрощения электрической схемы в цепях регулирования передаточного отношения между инструментом и деталью предусматривается механическое звено настройки в виде сменных зубчатых колес. Электропривод нозноляет осуществлять бесступенчатое регулирование частоты вращения инструмента и подачи. Индивидуальные электроприводы исполнительных органов создают предпосылки для программного управления станками, что упрощает переналадку на обработку различных видов зубчатых колес, позволяет оптимизировать режимы [c.246]

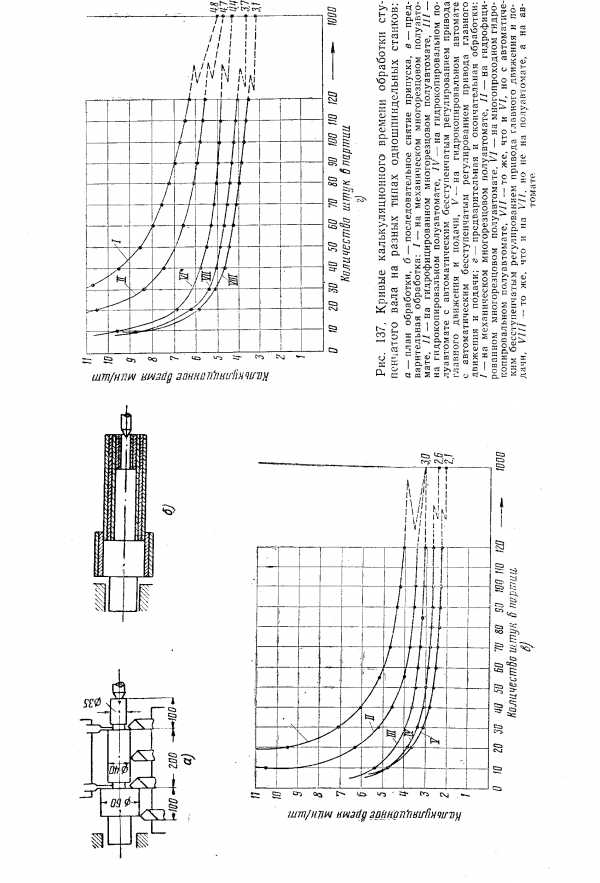

| Рис. 137. Кривые калькуляционного времени обработки ступенчатого вала на разных типах одношпиндельных станков а —план обработки, б — последовательное снятие припуска, в — предварительная обработка I — на механическом многорезцовом полуавтомате, И — на гидрофицированном многорезцовом полуавтомате, III — на гидрокопировальном полуавтомате, IV — на гидрокопировальном полуавтомате с автоматическим бесступенчатым регулированием привода главного движения и подачи, — на гидрокопировальном автомате с автоматическим бесступенчатым регулированием привода главного движения и подачи 2 — предварительная и окончательная обработки / — на механическом многорезцовом полуавтомате, II — на гидрофицированном многорезцовом полуавтомате. VI — на многопроходном гидрокопировальном полуавтомате, VII — то же, что и VI, но с автоматиче-ким бесступенчатым регулированием привода главного движения и подачи, VIII — то же, что и на V7/, но не на полуавтомате, а на автомате |  |

mash-xxl.info

Механический тормозной привод — Энциклопедия журнала "За рулем"

Механический тормозной привод представляет собой систему тяг, рычагов, тросов, шарниров и т. п., соединяющих тормозную педаль с тормозными механизмами. До середины 1940-х гг. такой привод применялся в рабочей и стояночной тормозных системах. Главное преимущество механического привода — простота и надежность конструкции. В простейшем виде он состоит из тормозной педали, установленной в кабине водителя, соединенной тягами или тросами с разжимным устройством механического типа колесных или трансмиссионных тормозов.С установкой тормозных механизмов на все четыре колеса, вместо использовавшихся ранее двух, механический привод перестал применяться в рабочей системе. Это объясняется сложностью компоновки привода, а главное — невозможностью достигнуть в эксплуатации одновременного срабатывания всех четырех механизмов и сложностью распределения приводных сил между осями. Тщательные регулировки давали лишь кратковременный эффект. Множество шарнирных соединений и опор в механическом приводе приводило к большим потерям на трение. Этими потерями объясняется низкий КПД механического привода. Если в приводе используются тросы, то необходимы частые регулировки, т.к. тросы вытягиваются. Перечисленные недостатки определяют непригодность механического привода для рабочих тормозных систем современных колесных транспортных средств. Однако из-за неограниченного времени действия при удержании автомобилей и прицепов на уклонах и стоянках привод широко применяется в стояночных тормозных системах.

Механический привод стояночной тормозной системы:1 — кнопка рычага привода стояночного тормоза;2 — рычаг привода стояночного тормоза;3 — рычаг ручного привода колодок;4 — задние тормозные колодки;5 — задний трос;6 — регулировочная гайка с контргайкой;7 — уравнитель заднего троса;8 — направляющий ролик;9 — передний трос;10 — упор выключателя сигнализатора включения стояночного тормоза

Обычный механический привод стояночной системы работает следующим образом. Для удержания автомобиля на стоянке водитель перемещает рычаг тормоза на себя. Это перемещение через тягу передается на уравнительный рычаг, который вытягивает тросы, проложенные к обоим тормозным механизмам задних колес.В тормозном механизме имеется специальный приводной рычаг, соединенный одним своим концом с тормозной колодкой, а через планку — с другой колодкой. При вытягивании троса рычаг поворачивается и разводит колодки, прижимая их к барабану. В затянутом положении тяга и тросы удерживаются защелкой, входящей в зубья храпового механизма. Для растормаживания механического привода водитель немного приподнимает рычаг, утапливает в рукоятке кнопку и, удерживая ее в нажатом положении, опускает рычаг вниз. При нажатии кнопки фиксирующая защелка выходит из зацепления с зубьями механизма. Уравнительный рычаг обеспечивает подачу к обоим тормозам одинаковых приводных усилий и прижатие их колодок к барабану с одинаковыми силами.Привод стояночной тормозной системы современных автомобилей и прицепов с энергоаккумулятором относится к пневматическому типу привода. Энергоаккумулятор представляет собой мощную пружину, установленную внутри цилиндра и воздействующую на поршень со штоком. Поршень поднимается и опускается при изменении давления воздуха в цилиндре, которое водитель осуществляет специальным краном. При отсутствии давления воздуха под поршнем, пружина перемещает его со штоком в крайнее положение, что приводит к раздвиганию колодок клиновым или кулачковым механизмом и к затормаживанию автомобиля на стоянке. Пружина может удерживать автомобиль неограниченно долго. Для растормаживания воздух от крана подается под поршень, который переводится в первоначальное положение, при котором колодки механизма растормаживаются, а пружина сжимается, запасая энергию для последующего торможения.

wiki.zr.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.