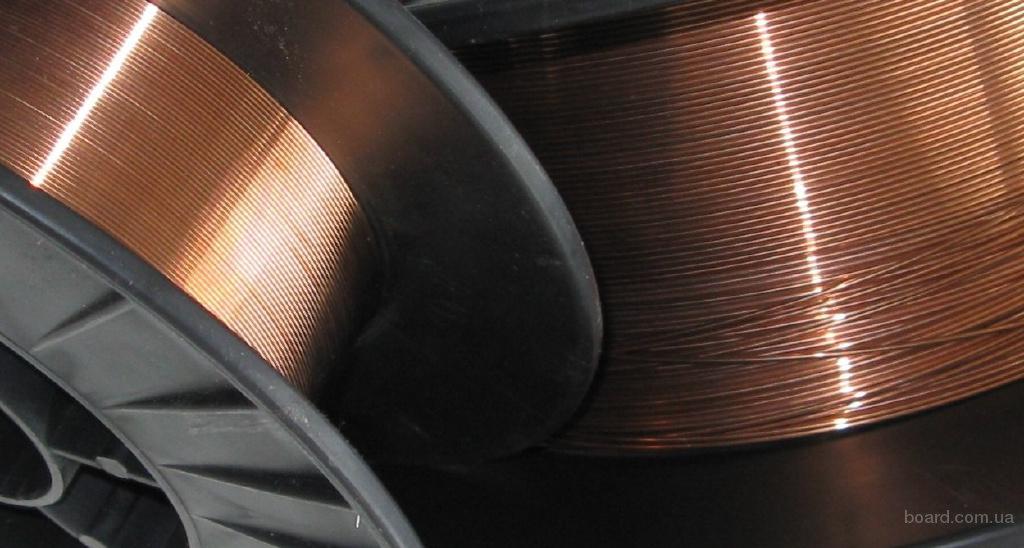

Медная проволока в кассетах | ЭнергоСталь

Медная проволока изготавливается из

высококачественной меди марки М1 с техническими свойствами и требованиями по

упаковке по ГОСТ 434-78. Меди свойственны хорошая электро- и теплопроводность,

пластичность, устойчивость к коррозии и температурным перепадам, ковкость,

тягучесть, отличная свариваемость, поэтому медная проволока используется в

электротехнических устройствах, электроэнергетике, приборостроении,

изготовлении проводов, кабелей, обмоток для двигателей и т.д. как для

внутреннего рынка, так и на экспорт.

Преимущество кассетной упаковки

Для

производства изделий из медной проволоки и сварки с применением проволоки важно

обеспечить непрерывность процесса, сократить потери времени на замену катушки,

бобины или барабана. Кассетная упаковка Marathon Pac (Германия) позволяет

значительно сократить время и затраты на замену катушек с проволокой. Медная

проволока в кассетах Marathon Pac Standard укладывается весом по 200 кг и,

благодаря технологии упаковки, позволяет снизить затраты на ее использование в

производстве.

Медная

проволока в кассетах в плане ее использования имеет значительные преимущества

по сравнению со стандартной упаковкой:

1) применяется специальная технология процесса

безостановочной намотки кассеты с прямой и плавной подачей проволоки на

расстояние до 12 метров, обеспечивающей точную подводку к контактным

наконечникам;

2) процесс размотки проволоки происходит

автоматически, практически без трения и не требует присоединения отдельных

размоточных устройств;

3) улучшается точность и качество сварного шва;

4) упаковка варианта Standard оборудована крышками,

имеющими центральный разъем для подсоединения к проволокопроводу, что делает

установку простой и быстрой по времени.

Кассета с

проволокой укладывается в непромокаемый полиэтиленовый пакет, затем в двойную

восьмигранную картонную коробку. Внутрь коробки кладется лист влагопоглощающей

бумаги для защиты проволоки от коррозии. Такая упаковка надежно защищает от

загрязнений и влаги. После использования упаковки утилизации подлежит только

После использования упаковки утилизации подлежит только

картонная коробка.

Для транспортировки кассеты устанавливают на европаллеты (по 4 стандартных кассеты), оборудованных устройством для перемещения мостовым краном.

Для

распаковки достаточно лишь удалить с паллеты пластиковую упаковку. Вынимать

кассеты не нужно. Во время работы сварочного робота необходимо к использованной

упаковке присоединить вторую, не вынимая из паллеты, путем соединения проволок

устройством стыковой сварки.

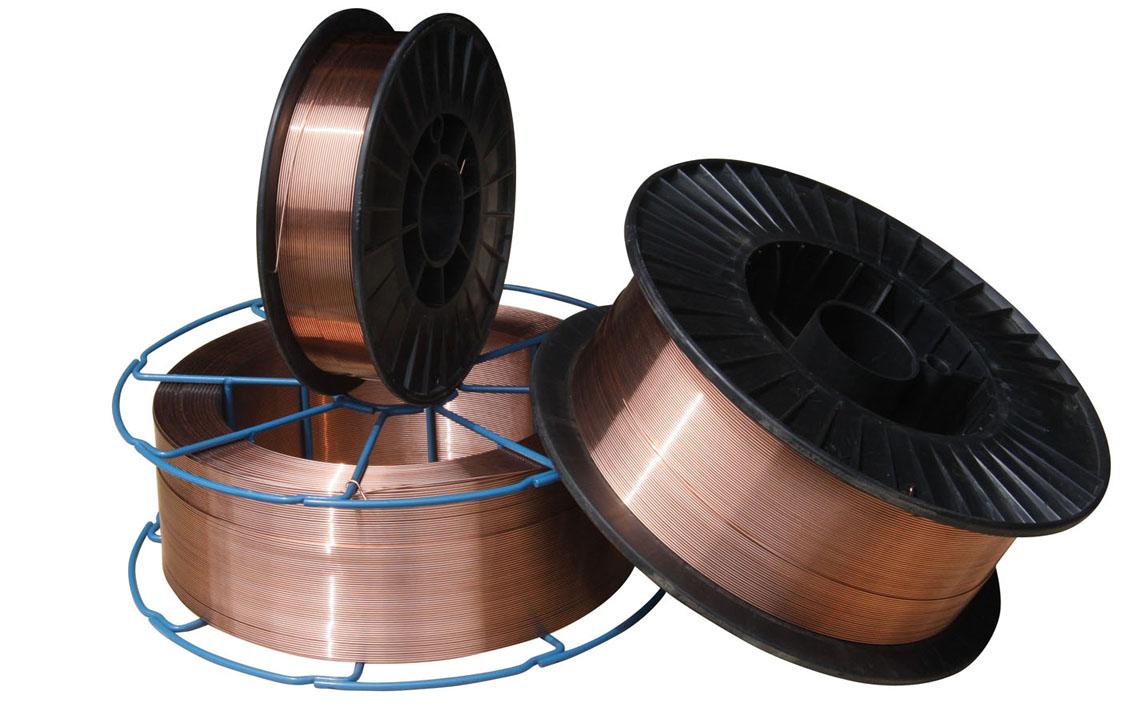

Сварочная проволока для полуавтомата — виды и маркировка

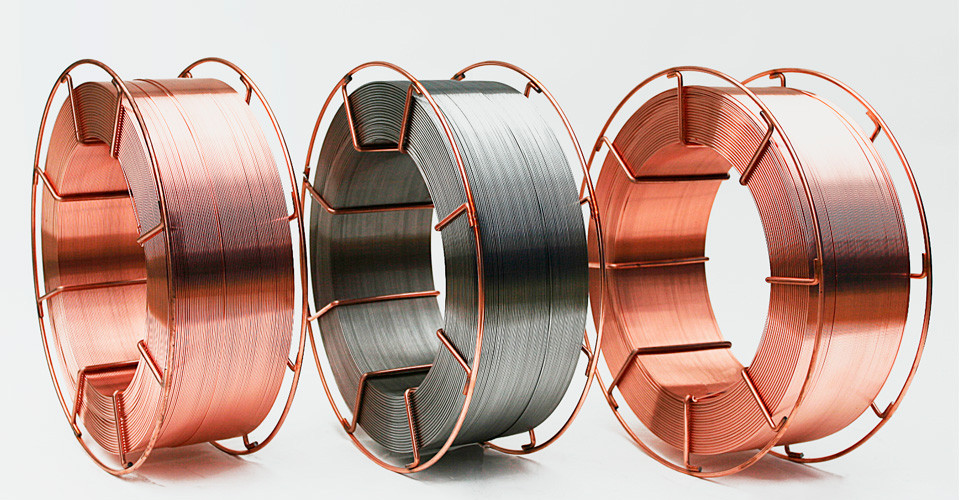

Сварочная проволока – это изделие определённого химического состава, диаметра, формы, вида производства. Проволока сплошного сечения изготавливается из сталей и сплавов, порошковая проволока изготавливается из стального штрипса, свернутого в трубчатый электрод, наполненный шихтой – порошком. Проволоки применяются для механизированной сварки для значительного увеличения производительности проведения сварочных работ.

1 / 1

Подробное описание

Сварочная проволока выполняет роль присадочного материала. Используется для сварки деталей из: алюминия и его сплавов, меди и медных сплавов, сталей и других сплавов.

Проволока поставляется в катушках, массой, как правило, 1/5/15/18 кг.

Наиболее распространенные диаметры сварочной проволоки сплошного сечения:

-

0,6 мм; -

0,8 мм; -

1,0 мм; -

1,2 мм; -

1,6 мм.

Наиболее распространенные диаметры сварочных порошковых проволок:

-

1,0 мм; -

1,2 мм; -

1,6 мм.

Этих размерных показателей вполне достаточно для удовлетворения потребностей большинства сварочных производств РФ. Диаметр сварочной проволоки, как правило, подбирается под решение конкретной задачи, зависит от величины сварочного тока, пространственного положения, иных факторов.

Об особенностях

Сварочная проволока сплошного сечения «КЕДР» обладает высокими сварочно-технологическими свойствами, присущими европейским аналогам. Длина проволоки на катушке составляет от нескольких сотен метров метров до нескольких километров, что очень удобно при использовании сварки в производственных условиях. Кроме того, при использовании качественной проволоки образуется минимальное количество шлака на поверхности сварного шва, что позволяет минимизировать процедуры по зачистке. Свойства проволоки обеспечиваются химическим составом, который включает различные легирующие компоненты:

Разновидности

Омеднённая сплошного сечения

Омеднённая проволока КЕДР используется для сварки изделий из углеродистой и низколегированной стали. Медное покрытие, нанесённое на проволоку, позволяет добиться качественного токопереноса на проволоку в контактном наконечники, также это снижает коэффициент трения и, как следствие, износ расходных частей горелки. Наплавленный металл шва имеет высокое сопротивление ударным нагрузкам и разрыву. За счёт идеально подобранного химического состава проволоки, существенно уменьшается разбрызгивание электронного металла в процессе сварки.

Медное покрытие, нанесённое на проволоку, позволяет добиться качественного токопереноса на проволоку в контактном наконечники, также это снижает коэффициент трения и, как следствие, износ расходных частей горелки. Наплавленный металл шва имеет высокое сопротивление ударным нагрузкам и разрыву. За счёт идеально подобранного химического состава проволоки, существенно уменьшается разбрызгивание электронного металла в процессе сварки.

Порошковая проволока газозащитная

По сути порошковая проволока – это металлическая трубка, полость которого заполнена флюсом (шихтой), который применяется для поддержания стабильного горения дуги, образования шлака, формирующего форму шва, защитных функций и др. Допустимо добавление легирующих элементов в шихту для получения специальных свойств наплавленного металла. Ключевым преимуществом использования данного типа проволоки является отсутствие разбрызгивания, мягкое горение дуги, контролируемая сварочная ванна, отличный внешний вид шва.

Порошковая проволока самозащитная

Ключевым преимуществом использования данного типа проволоки является отсутствие необходимости в защитном газе с сохранением всех преимуществ использования порошковой газозащитной проволоки.

Проволока сплошного сечения из нержавеющей стали

Проволока из нержавеющей стали применяется для сварки высоколегированных сталей.

Проволока сплошного сечения из цветных металлов и сплавов

Для сварки алюминия и его сплавов применяется либо чистая алюминиевая проволока, либо алюминиевая проволока, легированная магнием, кремнием, марганцем и др. химическими элементами.

Медная проволока используется для сварки деталей из медных сплавов, наплавки на стальные изделия.

Ассортимент проволоки ГК КЕДР

В каталоге представлены десятки вариантов проволоки порошковой, стальной омедненной, а также из нержавеющей стали и алюминия. Все расходные материалы для полуавтомата изготовлены из высококачественного сырья. На каждой стадии осуществляется производственный контроль, что позволяет минимизировать отклонения, что позволяет добиться стабильно высокого качества готовой продукции.

Все расходные материалы для полуавтомата изготовлены из высококачественного сырья. На каждой стадии осуществляется производственный контроль, что позволяет минимизировать отклонения, что позволяет добиться стабильно высокого качества готовой продукции.

Заказать проволоку для сварки в ГК «Кедр» можно в любом количестве по доступной цене и с доставкой по всей России.

Проволока медная

Проволока медная для сварки меди и ее сплавов – это коррозионностойкий, пластичный металл холодного волочения с высокой электрической и термической проводностью.

К медьсодержащим материалам относятся:

1. Чистая медь (электротехническая медь)

Свариваемость зависит от содержания кислорода. Богатая кислородом медь плохо поддается сварке (например, E-Cu 58, E-Cu 57). Сварной шов разрушается из-за образования оксида меди (окиси). Затем водород проникает в трещины материала и разрушает его окончательно. Устранение затруднений: содержание кислорода в меди необходимо поддерживать в малом количестве. Обеспечить защиту сварного шва от попадания водорода. Холодная деформация и мелкая фракция ухудшают сварочные свойства.

Обеспечить защиту сварного шва от попадания водорода. Холодная деформация и мелкая фракция ухудшают сварочные свойства.

2. Сплавы меди и цинка (латунь)

У сплавов с содержанием меди 58-90% температура плавления 880-930° С. Латунь легируется Ni, Mn, Sn, Al и т.д. для улучшения стойкости к коррозии. Материалы с большим содержанием Zn предпочтительнее паять однородным твердым припоем, чтобы избежать испарения цинка.

3. Сплавы меди и олова (бронза)

Бронза с содержанием олова 8-10%, 12-20%, 20-25% (тугоплавкая). Хорошая стойкость к износу при адгезии. Прочность и температура плавления зависят от содержания олова. Опасность образования пор при испарении.

4. Сплавы меди и алюминия (алюминиевая бронза)

Высокая стойкость к коррозии благодаря пассивному слою Al2O3 снижает свариваемость. Возможность образования пор из-за окружающей влажности.

5. Сплавы меди и никеля

Быстрое затвердевание способствует образованию трещин. Опасность образования усадочных раковин и пор из-за жидкой фазы. 6. Автоматические сплавы Названные ранее сплавы меди легируются Pb, чтобы добиться лучшего качества. Сварка этих сплавов не рекомендуется, так как материал из-за легкоплавкого свинца (327 С) склонен к образованию трещин. Высокотемпературную пайку с серебряным припоем предпочтительнее начинать при небольшой рабочей температуре.

6. Автоматические сплавы Названные ранее сплавы меди легируются Pb, чтобы добиться лучшего качества. Сварка этих сплавов не рекомендуется, так как материал из-за легкоплавкого свинца (327 С) склонен к образованию трещин. Высокотемпературную пайку с серебряным припоем предпочтительнее начинать при небольшой рабочей температуре.

Теплостойкий наплавленный металл с высокой стойкостью к эрозии и кавитации.

Наплавленный металл имеет хорошую коррозионную стойкость в морской воде и окружающем воздухе. Прочный сварочный материал холодного волочения замечательно подходит для MIG пайки. Предотвращает выгорание цинка. Хорошая свариваемость. Минимальное разбрызгивание. При MIG-пайке оцинкованного листового металла прочностные характеристики сходны со свойствами основного материала. Наплавленный металл имеет высокую электропроводность. В отличие от чистой меди сварочная проволока и как результат наплавляемый металл имеет более высокую теплопроводность, предел текучести и пластичность. Увеличение твёрдости и прочности наплавленного металла происходит наклёпом. Низкий коэффициент трения, а также более высокая стойкость к износу при трении металл-металл. Хорошая коррозионная стойкость в питьевой и морской воде. Материал устойчив к различным органическим кислотам, таким как муравьиная и лимонная кислота.

Низкий коэффициент трения, а также более высокая стойкость к износу при трении металл-металл. Хорошая коррозионная стойкость в питьевой и морской воде. Материал устойчив к различным органическим кислотам, таким как муравьиная и лимонная кислота.

Высокая коррозионная стойкость:

— во всех видах воды (пресная, морская вода, промышленные сточные воды)

— в водяном паре до температуры 250°С и его конденсате

— внеокисляющих кислотах (нефильтрованная изкоконцентрированная соляная кислота, фтористоводородная до 100°С, фосфорная кислота) — в щелочах (раствор едкого натрия, калия, нашатырный спирт низкой концентрации, щелочной раствор соли)

Типичные примеры использования:

Подверженные коррозии компоненты, такие как: арматура, теплообменник, насосы и лопасти вентилятора в приборостроении, капитальном строительстве и судостроении. Поверхности вкладышей подшипников, направляющих, стержней улиток, зубчатые колеса, втулки, упоры, соединительные муфты, ползунки, рабочие колеса насоса, колокола, токоведущие шины, электрические контакты, трубопроводы, котлы, контейнеры и их облицовка, теплообменники, испарители и дестиляторы в химической, пищевой и целлюлозно-бумажной промышленности, а также в очистных сооружениях. Кроме того, используется для соединения заземляющих шин электрических установок. фланцы и арматура.

Кроме того, используется для соединения заземляющих шин электрических установок. фланцы и арматура.

Медная проволока

Медная проволока купить из наличия со склада в Москве.

Посмотреть наличие медной проволоки

Цена на проволоку медную

Прайс-лист — проволока медная электротехническая по ТУ 16-705.492-2005.

|

Марка проволоки медной

|

Намотка,

|

Кол-во, кг

|

Цена ,

|

| Медная проволока 8 мм | мягкая, бухта, возможна отмотка | 2400 | 999 |

| Медная проволока 0,2 мм | катушка, мягкая | 125 | 1120 |

| Медная проволока 0,3 мм | катушка, мягкая | 456 | 1120 |

| Медная проволока 0,4 мм | катушка, мягкая | 745 | 1120 |

| Проволока медная 0,5мм | катушка, мягкая | 495 | 1120 |

| Медная проволока 0,6мм | катушка, мягкая | 1076 | 1120 |

| Медная проволока 0,8мм | проволока медная мягкая на катушке | 347 | 1120 |

| Проволока медная 1 мм | катушка, мягкая | 1058 | 1099 |

| Проволока медная 1 мм | проволока твёрдая на катушке | 160 | 1099 |

| Медная проволока 1,2 мм | катушка, мягкая | 1210 | 1099 |

| Медная проволока 1,38 мм | катушка, мягкая | 627 | 1099 |

| Медная проволока 1,38 мм | проволока бухтовая, мягкая | 508 | 1099 |

| Медная проволока 1,5 мм | катушка, мягкая | 1240 | 1099 |

| Медная проволока 1,8 мм | катушка, мягкая | 850 | 1099 |

| Медная проволока 2 мм | катушка, мягкая | 1140 | 1099 |

| Медная проволока 1,38 мм | в бухтах, мягкая | 520 | 1099 |

| Медная проволока 2,5 мм | катушка, мягкая | 140 | 1099 |

| Медная проволока 3 мм | мягкая, бухта, возможна отмотка | 525 | 1099 |

| Медная проволока 4 мм | мягкая, бухта, возможна отмотка | 780 | 1099 |

| Медная проволока 4,5 мм | мягкая, бухта, возможна отмотка | — | 1099 |

| Медная проволока 5 мм | мягкая, бухта, возможна отмотка | 788 | 1099 |

| Медная проволока 6 мм | мягкая, бухта, возможна отмотка | 450 | 1099 |

| Медная проволока 8 мм | мягкая, бухта, возможна отмотка | 2400 | 1099 |

Предлагаем купить медную проволоку разных диаметров на пластиковых катушках (барабан 250мм) и в бухтах. Проволока диаметром от 3,0мм только в бухтах, от них можно отмотать требуемое количество. Проволока диаметром от 0,2мм до 1,0мм на катушках от 15 до 25 кг каждая. Обычно на складе поддерживается наличие от 500 кг до 5 тн медной проволоки каждого диаметра.

Проволока диаметром от 3,0мм только в бухтах, от них можно отмотать требуемое количество. Проволока диаметром от 0,2мм до 1,0мм на катушках от 15 до 25 кг каждая. Обычно на складе поддерживается наличие от 500 кг до 5 тн медной проволоки каждого диаметра.

Применение медной проволоки

Проволока марки ММ (медная М1 мягкая) используется как проводник, крепёж, как сварочная проволока для сварки медь содержащих сплавов в автоматических и полуавтоматических сварочных аппаратах. Проволока ММ больших диаметров используется для заземления и молниеотвода.

Широко используется проволока медная в строительстве, как крепежный материал, например, при облицовке стен камнем или искуственными, имитирующими камень панелями. Подвесы, крепеж и метизы из меди служат годами, сохраняя свои прочностные характеристики.

Производство медной проволоки на заказ. Купить медную проволоку разного диаметра ( 3.2мм, 5.8мм …), сделав заказ от 300кг. Срок изготовления проволоки медной 10 дней с момента оплаты. Цена медной проволоки указана на оптовые партии.

Срок изготовления проволоки медной 10 дней с момента оплаты. Цена медной проволоки указана на оптовые партии.

Продажа медной проволоки со склада в Москве. Доставка по России транспортными компаниями. Низкая цена на медную электротехническую проволоку. Цена на медную проволоку указанная в прайс-листе на крупные оптовые партии.

Проволока медная. Проволока медная круглая электротехническая.

Проволока круглая медная электротехническая ММ произведена по ТУ 16-705.492-2005.

Медная проволока намотана на катушки или в бухтах:

-диаметр 0,2-2,5мм — катушки по 18-25кг,

-диаметр 3,0-8,0мм — бухты от 50 до 100 кг.

Проволока медная диаметром более 1 мм по желанию заказчика может быть отмотана в любом количестве.

Предлагаемая нами проволока произведена на отечественных заводах и катанки Российского производства. На данный момент катанка производится, в основном, по собственным ТУ или ГОСТ Р 53803-2010. Ниже привожу примерное соответствие ранее применяемым классам катанки современным ГОСТам.

Ниже привожу примерное соответствие ранее применяемым классам катанки современным ГОСТам.

Медная катанка

Медная катанка марки КМ М001 при соответствии химического состава меди марки М001 по ГОСТ Р 53803-2010 (согласно ТУ 16-705.491-2001 хим. состав меди катанки класса А должен соответствовать марки меди М00 по ГОСТ 859-2001) — катанка класса А.

Медная катанка марки КМ М0 при соответствии химического состава меди марки М0 по ГОСТ Р 53803-2011 или по ГОСТ 859-2001 (согласно ТУ 16-705.491-2001 хим. состав меди катанки класса В должен соответствовать меди марки М0 ГОСТ 859-2001) — катанка класса В.

Медная катанка марки КМор М1ор при соответствии химического состава меди марки М1ор по ГОСТ Р 53803-2011(согласно ТУ 16-705.491-2001 хим. состав меди катанки класса С должен соответствовать меди марки М1 ГОСТ 859-2001) — катанка класса С.

Советы по выбору проволоки для (MIG) сварки

Советы по выбору проволоки для MIG сварки

Свариваемость

При определении сварочных характеристик проволоки для процесса MIG учитываются перечисленные ниже параметры.

- Прочность металла шва

- Текучесть сварочной ванны

- Форма шва и смачиваемость кромок

- Склонность к разбрызгиванию

Прочность металла шва

Прочность металла шва предполагает низкую пористость, высокое качество сплавления и отсутствие растрескивания. Пористость, основная причина низкой прочности сварочного шва, вызывается избытком кислорода в атмосфере, защитном газе, а также в примесях в базовой плите, которые в сочетании с углеродом в металле шва образуют пузырьки оксида углерода (CO) — угарного газа. Часть угарного газа может оставаться в металле по мере охлаждения шва, образуя поры. Как правило, особенностью сварки MIG с использованием проволоки является очень низкое содержание водорода в наплавленном металле. На итоговое содержание диффундирующего водорода в наплавленном металле шва могут в разной степени влиять такие факторы, как содержание влаги в защитном газе, атмосферные условия и состояние свариваемых кромок.

Процесс

Контроль пористости

Чтобы свести к минимуму образование CO и, соответственно, обеспечить наименьший уровень пористости, необходимо раскисление сварочной ванны. Для этого в проволоку Spoolarc добавляются элементы, которые «связывают» кислород, не давая ему соединяться с углеродом и образуя вместо этого безвредный шлак. Эти элементы называются восстановителями. К ним относятся марганец (Mn), кремний (Si), титан (Ti), алюминий (Al) и цирконий (Zr). Алюминий, титан и цирконий — мощные восстановители: они примерно в пять раз эффективнее марганца и кремния.

Текучесть сварочной ванны, форма шва и разбрызгивание

Текучесть расплава в сварочной ванне важна по несколькими причинам. Текучая ванна обычно равномерно смачивает края, благодаря чему формируется плоский и гладкий шов (это особенно важно для угловых сварных швов). Это критично при многопроходной сварке короткой дугой, когда плохая форма шва может стать причиной дефектов, связанных с некачественным сплавлением. Плоские, хорошо смоченные швы также необходимы в ситуации, когда важную роль играет внешний вид поверхности и может потребоваться дополнительная шлифовка.

Плоские, хорошо смоченные швы также необходимы в ситуации, когда важную роль играет внешний вид поверхности и может потребоваться дополнительная шлифовка.

Внимание! Слишком высокая текучесть ванны может привести к сложностям при сварке из неудобного положения или формировании ослабленных горизонтальных угловых швов.

Влияние марганца и кремния

Выбор содержания марганца и кремния в проволоке для сварочного процесса MIG — это, как правило, основное решение, принимаемое оператором. Увеличение количества марганца и кремния влияет на текучесть ванны, форму шва и другие факторы. Благодаря содержанию восстановителей Al, Ti и Zr в проволоке Spoolarc 65 сварочная ванна становится более вязкой. Плотность сварочной ванны делает эту проволоку идеальным выбором для сварки труб (особенно небольшого диаметра), а также для задач, связанных со сваркой в различных пространственных положениях.

Влияние защитного газа и напряжения дуги

Использование защитного газа CO2 ведет к неравномерному переходу металла с проволоки на основной металл, делает профиль шва более выпуклым и увеличивает потери от разбрызгивания.

Защитные газы на базе аргона делают переход металла с проволоки на шов более ровным и равномерным, улучшают форму шва, сводят к минимуму потери от разбрызгивания и уменьшают образование пара.

Повышение напряжения дуги увеличивает текучесть ванны, делает швы более плоскими, усиливает смачиваемость кромок и разбрызгивание. Более высокое напряжение также уменьшает глубину провара и может вести к значительной потере легирующих элементов.

Проволоки Spoolarc предлагаются с медным покрытием, которое наносится с использованием патентованного производственного процесса ЭСАБ HI DEP III, или без покрытия (медной оболочки). Для проволоки Spoolarc доступны различные варианты сплавов, диаметров и упаковок, которые способны удовлетворить самые сложные требования заказчиков.

Проволоки Spoolarc с медным покрытием или без него обеспечивают отличную подачу и стабильность дуги в самых жестких производственных условиях и сценариях применения даже при высокой скорости подачи проволоки, что, в свою очередь, уменьшает время простоя и повышает производительность.

Примечание. Проволоки Spoolarc без покрытия — оптимальный выбор для заказчиков, которым не требуется медное покрытие.

Повышение качества подачи с материалами ЭСАБ

Проволоки Spoolarc

- Все проволоки Spoolarc для сварочного процесса MIG проходят очистку после протяжки. С них удаляется остаток смазки, после чего они проходят процедуру обработки, разработанную компанией ЭСАБ, что помогает обеспечить высокое качество подачи, стабильность дуги и низкое содержание водорода в наплавляемом металле шва.

- Проволока Spoolarc HI DEP III обладает матовой поверхностью с тонким (обычно 0,05 % от веса) медным покрытием, которое отличается плотным прилеганием и исключает образование медных хлопьев.

- В отличие от покрытия многих традиционных видов проволоки для сварки MIG, покрытие проволоки Spoolarc не блестит. Блестящая проволока не обеспечивает высоких сварочных характеристик. Такие проволоки содержат больше меди в покрытии (до 0,30 % от веса), и на них могут образовываться медные хлопья, что снижает их эксплуатационные характеристики.

- Высокопрочная проволока менее склонна к потере устойчивости под сжимающими нагрузками. В компании ЭСАБ большинство видов проволоки для сварочного процесса MIG вытягиваются непосредственно из прутка до окончательного размера, в результате чего образуется высокопрочный продукт, не забивающий систему подачи в случае возникновения каких-либо ограничений или неполадок.

Отличные характеристики дуги

- Выбирая для работы проволоку Spoolarc от компании ЭСАБ, вы сводите к минимуму разбрызгивание — распространенную проблему других проволок для процесса MIG.

- Проволоки Spoolarc образуют высококачественные мягкие дуги при более низком напряжении, что позволяет точно контролировать сварку, снизить содержание водорода в металле шва и улучшить проплавление.

- Проволоки Spoolarc продлевают срок службы контактного наконечника. Запатентованный производственный процесс компании ЭСАБ помогает улучшить передачу тока, снизить дугообразование и уменьшить разрушение контактного наконечника, особенно при сильном токе и высокой скорости подачи проволоки.

Если контактные наконечники будут изнашиваться медленнее, это позволит существенно сэкономить не только на запасных частях, но и на стоимости работы и времени простоя при замене деталей.

Если контактные наконечники будут изнашиваться медленнее, это позволит существенно сэкономить не только на запасных частях, но и на стоимости работы и времени простоя при замене деталей.

Проволоки Spoolarc от компании ЭСАБ для сварочных швов с низким содержанием водорода. Как правило, водород попадает в шов из влаги на поверхности электрода, особенно при использовании прутковых электродов. Проволоки Spoolarc для сварочного процесса MIG не имеют поглощающего покрытия и поэтому не вбирают влагу. Тщательный контроль за содержанием примесей на поверхности помогает повысить качество сварного шва и устранить проблемы, связанные с наличием водорода. Также исчезает необходимость в печах для сушки влажных электродов.

ВНИМАНИЕ! Не забудьте проверить шов

Данные, содержащиеся в этом руководстве, основаны главным образом на испытаниях AWS, проводимых в стандартных условиях эксплуатации. Однако фактические результаты обычно отличаются от указанных в той мере, в какой условия выполнения работ отклоняются от стандартных. На эксплуатационные показатели конкретного сочетания проволоки и газа могут повлиять перечисленные ниже факторы.

На эксплуатационные показатели конкретного сочетания проволоки и газа могут повлиять перечисленные ниже факторы.

- Химический состав основного металла

- Толщина основного металла

- Размер сварного шва

- Растворение металла шва в основном металле

- Интенсивность теплоотвода (влияет на скорость охлаждения шва)

В связи с этим важно проверить выбранное сочетание проволоки и газа в месте конкретного сварного соединения и при тех условиях, которые создаются непосредственно в ходе производственного процесса. В зависимости от ситуации испытание может быть направлено просто на оценку эффективности сварочного процесса. Оно также может предполагать полную проверку эксплуатационных характеристик сварного шва.

Проволока и прутки из меди и сплавов на медной основе сварочные. Технические условия – РТС-тендер

ГОСТ 16130-90

Группа B05

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ПРОВОЛОКА И ПРУТКИ ИЗ МЕДИ И СПЛАВОВ

НА МЕДНОЙ ОСНОВЕ СВАРОЧНЫЕ

ОКП 18 4470, 18 4490

Дата введения 1992-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТАН И ВНЕСЕН Министерством металлургии СССР

РАЗРАБОТЧИКИ

В.Н. Федоров, д-р техн. наук; Ю.М. Лейбов, канд. техн. наук; Т.Ф. Тарасова, канд. техн. наук

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по управлению качеством продукции и стандартам от 27.06.90 N 1922

3. Срок первой проверки 1996 г.

4. ВЗАМЕН ГОСТ 16130-85

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

6. Ограничение срока действия снято по Протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

7. ПЕРЕИЗДАНИЕ. Январь 1997 г.

ВНЕСЕНА поправка, опубликованная в ИУС N 5, 2018 год

Поправка внесена изготовителем базы данных

Настоящий стандарт распространяется на холоднодеформированную (тянутую) круглую сварочную проволоку и круглые сварочные прутки тянутые и прессованные из меди и сплавов на медной основе.

1.1. Сварочную проволоку и прутки изготовляют в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

1.2. Основные параметры и размеры

1.2.1. Диаметры проволоки и предельные отклонения по ним должны соответствовать указанным в табл. 1.

1.2.2. Диаметры тянутых и прессованных прутков и предельные отклонения по ним должны соответствовать указанным в табл. 2.

1.2.3. Овальность проволоки и прутков не должна превышать предельного отклонения по диаметру.

1.2.4. Назначение проволоки и прутков приведено в приложении 1.

Таблица 1

Номинальный | Предельное отклонение, мм, для сварочной проволоки из сплавов марок | |||||||||

| МНЖКТ5- | БрХ0,7 | М1, М1р | БрХНТ | БрОФ | МСр1 | ЛО60-1 | БрАМц9-2 | БрАЖМц | МНЖ5-1 |

0,8 | -0,07 | — |

|

| ||||||

1,0 | -0,09 | — | — | — | — | — |

|

| ||

1,2 | -0,09 |

| — |

|

| |||||

1,4 |

| — | ||||||||

1,6 | -0,06 | -0,06 | — |

| ||||||

1,8 | -0,12 | -0,12 | -0,12 |

|

| |||||

2,0 | -0,12 | -0,12 |

|

| ||||||

2,5 | -0,12 |

|

| |||||||

3,0 |

| -0,12 | ||||||||

3,5 | — | — | -0,08 | — | — | — | — |

| — | |

4,0 | -0,16 | -0,08 |

| -0,16 |

|

|

| -0,16 | ||

5,0 |

|

| -0,16 | — | — | -0,16 | -0,16 | -0,16 |

|

|

6,0 | — |

|

|

|

|

|

|

| -0,16 | — |

8,0 |

|

| -0,20 | — | -0,20 | -0,20 | -0,20 | |||

Таблица 2

Номинальный диаметр, мм | Предельное отклонение, мм, сварочных прутков |

6,0 | -1,0 |

8,0 |

1. 2.5. Условные обозначения проставляют по схеме

2.5. Условные обозначения проставляют по схеме

Проволока сварочная (прутки) | Х | КР | Х | Х | … | XX | … | ГОСТ 16130 |

Способ изготовления |

| |||||||

Форма сечения | ||||||||

Точность изготовления | ||||||||

Состояние | ||||||||

Размеры (диаметр) | ||||||||

Длина | ||||||||

Марка | ||||||||

Обозначение стандарта | ||||||||

при следующих сокращениях: | ||

способ изготовления: | ||

холоднодеформированная (тянутая) | — Д | |

горячедеформированный (прессованный) | — Г | |

форма сечения: | круглая | — КР |

состояние: | мягкое | — М |

| твердое | — Т |

длина: | мотки (бухты) | — БТ |

| катушки | — КТ |

| барабаны | — БР |

| сердечники | — СР |

| немерной длины | — НД |

Вместо отсутствующих данных ставится знак «X».

Примеры условных обозначений:

Проволока сварочная, твердая, диаметром 2,0 мм, в мотках, из сплава марки БрОЦ4-3:

Проволока сварочная ДКРХТ 2,0 БТ БрОЦ4-3 ГОСТ 16130-90

Пруток сварочный, прессованный, диаметром 6,0 мм, немерной длины, из сплава марки ЛОК59-1-0,3:

Пруток сварочный ГКРХМ 6,0 НД ЛОК 59-1-0,3 ГОСТ 16130-90

1.3. Характеристики

1.3.1. Базовое исполнение

1.3.1.1. Сварочная проволока должна изготовляться из сплавов марок, приведенных в табл.3, а сварочные прутки — в табл. 4. Коды ОКП соответственно приведены в табл. 3 и 4.

Таблица 3

Материал сварочной проволоки | Марка | Код ОКП |

Медь | M1 | 18 4490 9 |

М1р | 18 4491 0 | |

MCp1 | 18 4494 3 | |

Сплав медно-никелевый | МНЖКТ5-1-0,2-0,2 | 18 4791 5 |

| МНЖ5-1 | 18 4790 6 |

Бронза безоловянная | БрКМц3-1 | 18 4493 8 |

БрАМц9-2 | 18 4692 9 | |

БрХ0,7 | 18 4493 6 | |

БрХНТ | 18 4494 4 | |

БрНЦр | 18 4494 5 | |

БрАЖМц10-3-1,5 | 18 4693 2 | |

Бронза оловянная | БрОЦ4-3 | 18 4691 3 |

БрОФ6,5-0,15 | 18 4690 7 | |

Латунь | Л63 | 18 4591 3 |

ЛО60-1 | 18 4593 4 | |

ЛКБО62-0,2-0,04-0,5 | 18 4596 9 | |

ЛК62-0,5 | 18 4596 8 |

Таблица 4

Материал сварочных прутков | Марка | Код ОКП |

Медь | М1р | 18 4471 0 |

М2р | 18 4471 2 | |

Латунь | ЛМц58-2 | 18 4572 6 |

| ЛЖМц59-1-1 | 18 4572 4 |

| ЛОК59-1-0,3 | 18 4577 0 |

1. 3.1.2. Химический состав сварочной проволоки и прутков из сплавов марок БрНЦр, БРХ0,7, MCp1, БрХНТ, ЛК62-0,5, ЛКБО62-0,2-0,04-0,5 и ЛОК59-1-0,3 должен соответствовать приведенному в табл. 5; марок M1, M1p, M2p — ГОСТ 859, марок БрКМц3-1, БрАМц9-2, БрАЖМЦ10-3-1,5 — ГОСТ 18175, марок БрОЦ4-3, БрОФ6,5-0,15 — ГОСТ 5017, марок Л63, ЛМц58-2, ЛЖМц59-1-1, ЛО60-1 — ГОСТ 15527, марок МНЖ5-1, МНЖКТ5-1-0,2-0,2 — ГОСТ 492.

3.1.2. Химический состав сварочной проволоки и прутков из сплавов марок БрНЦр, БРХ0,7, MCp1, БрХНТ, ЛК62-0,5, ЛКБО62-0,2-0,04-0,5 и ЛОК59-1-0,3 должен соответствовать приведенному в табл. 5; марок M1, M1p, M2p — ГОСТ 859, марок БрКМц3-1, БрАМц9-2, БрАЖМЦ10-3-1,5 — ГОСТ 18175, марок БрОЦ4-3, БрОФ6,5-0,15 — ГОСТ 5017, марок Л63, ЛМц58-2, ЛЖМц59-1-1, ЛО60-1 — ГОСТ 15527, марок МНЖ5-1, МНЖКТ5-1-0,2-0,2 — ГОСТ 492.

Таблица 5

Марка сплава сварочной | Основные компоненты, % | ||||||

проволоки и прутков | Медь | Никель | Кремний | Олово | Цинк | Хром | Прочие элементы |

БрНЦр | Остальное | 0,3-0,6 | — | — | — | — | Цирконий |

БрХ0,7 | Остальное | — | — | — | — | 0,40-1,00 | — |

MCp1 | Остальное | — | — | — | — | — | Серебро |

БрХНТ | Остальное | 0,5-0,8 | — | — | — | 0,15-0,35 | Титан |

ЛК62-0,5 | 60,05-63,5 | — | 0,30-0,70 | — | Остальное | — | — |

ЛКБО62-0,2 — 0,04-0,5 | 60,5-63,5 | — | 0,10-0,30 | 0,30-0,70 | Остальное | — | Бор |

ЛОК59-1-0,3 | 58,0-60,0 | — | 0,20-0,40 | 0,70-1,10 | Остальное | — | — |

(Поправка. ИУС N 5-2018).

ИУС N 5-2018).

Продолжение табл. 5

Примеси, %, не более | |||||||||||||

Марка сплава сварочной проволоки и прутков | Мышь- | Сви- | Же- | Сурь- | Вис- | Фос- | Цинк | Крем- | Маг- | Оло- | Сера | Про- | Всего |

БрНЦр | — | 0,005 | 0,06 | — | — | 0,005 | 0,005 | 0,03 | 0,002 | — | — | — | 0,2 |

БрХ0,7 | — | 0,005 | 0,06 | — | — | 0,005 | 0,007 | 0,03 | 0,002 | — | — | — | 0,3 |

MCp1 | 0,010 | 0,010 | 0,05 | 0,005 | 0,002 | — | — | — | — | 0,05 | 0,01 | Кис- ло- | 0,3 |

БрХНТ | — | 0,005 | 0,06 | — | — | 0,005 | 0,025 | 0,03 | 0,002 | — | — | — | 0,2 |

ЛК62-0,5 | — | 0,080 | 0,15 | 0,005 | 0,002 | — | — | — | — | — | — | — | 0,5 |

ЛКБО62-0,2-0,04-0,5 | — | 0,080 | 0,15 | — | — | — | — | — | — | — | — | Алю- мини- | 0,5 |

ЛОК59-1-0,3 | 0,01 | 0,100 | 0,15 | 0,010 | 0,003 | 0,010 | — | — | — | — | — | — | 0,3 |

(Поправка. ИУС N 5-2018).

ИУС N 5-2018).

1.3.1.3. Проволоку и тянутые прутки изготовляют мягкими и твердыми.

1.3.1.4. Поверхность проволоки и прутков должна быть чистой и гладкой без трещин и расслоений. Не допускаются раскатные трещины, прокатные плены, риски, закаты, рванины и другие дефекты, глубина которых при контрольной зачистке превышает предельные отклонения по диаметру.

Допускаются покраснения поверхности после травления, цвета побежалости и незначительные следы технологической смазки.

1.3.1.5. Прутки должны быть выправлены. Кривизна прутков не должна превышать 4 мм на 1 м длины. На мягких прутках и в бухтах кривизна не регламентируется.

1.3.1.6. В изломе прутки не должны иметь посторонних включений, расслоений и пустот.

1.3.1.7. С твердых латунной проволоки и прутков должны быть сняты остаточные растягивающие напряжения низкотемпературным отжигом или механическим методом. Отсутствие остаточных растягивающих напряжений обеспечивается технологией производства.

Отсутствие остаточных растягивающих напряжений обеспечивается технологией производства.

1.3.1.8. Проволока должна быть свернута в мотки или намотана на катушки, барабаны, сердечники неперепутанными рядами без резких изгибов и увязана, исключая возможность нарушения плотности рядов проволоки.

1.3.1.9. Каждый моток, катушка, барабан или сердечник должны состоять из одного отрезка проволоки.

Допускается контактная сварка кусков проволоки, при этом проволока в местах сварки должна соответствовать требованиям табл.1.

1.3.1.10. Масса проволоки в мотке, катушке, барабане или сердечнике приведена в приложении 2.

1.3.1.11. Прутки изготовляют немерной длины от 1 до 5 м.

Допускаются в партии укороченные до 0,5 м прутки в количестве не более 15% массы партии.

1.3.1.12. Прутки должны быть ровно обрезаны или обрублены.

1.3.2. Исполнение по требованию потребителя

Исполнение по требованию потребителя

1.3.2.1. Сварочную проволоку из меди изготовляют диаметром 0,5 мм с предельным отклонением минус 0,05 мм.

1.3.2.2. На поверхности проволоки не допускаются дефекты, приведенные в п.1.3.1.4, глубина которых при контрольной зачистке превышает половину предельного отклонения по диаметру.

1.3.2.3. Временное сопротивление твердой проволоки из материала марок M1, M1p, МНЖКТ5-1-0,2-0,2 должно соответствовать указанному в табл. 6.

Таблица 6

Марка материала сварочной проволоки | Временное сопротивление , МПа (кгс/мм), не менее |

M1, M2p | 350 (36) |

МНЖКТ5-1-0,2-0,2 | 440 (45) |

1. 3.2.4. Твердая проволока диаметром 0,8-6,0 мм должна выдерживать не менее четырех испытаний на перегиб.

3.2.4. Твердая проволока диаметром 0,8-6,0 мм должна выдерживать не менее четырех испытаний на перегиб.

1.3.2.5. Проволоку из сплава марки ЛК62 допускается изготовлять с массовой долей кремния 0,06-0,20%.

1.3.2.6. Проволоку из сплавов марок БрХ0,7, БрХНТ и БрНЦр допускается изготовлять из сплавов вакуумной выплавки.

1.3.2.7. Прутки при испытании на загиб должны выдерживать в холодном состоянии без проявления следов надрывов и отслоений загиб на 90°.

1.3.2.8. Прутки из сплава марки ЛОК59-1-0,3 допускается изготовлять в мотках в соответствии с требованиями п.1.3.1.8.

1.3.2.9. Прутки из сплавов марок M1p, М2р, ЛМц58-2 и ЛЖМц59-1-1 допускается изготовлять с предельными отклонениями по диаметру ±0,5 мм.

1.3.3. Исполнение по согласованию изготовителя с потребителем

1.3.3.1. Проволоку и прутки допускается изготовлять промежуточных диаметров с предельными отклонениями по диаметру для следующего большего диаметра, приведенного в табл. 1 и 2.

1 и 2.

1.3.3.2. Проволоку изготовляют с нормальной массой мотка, катушки, барабана или сердечника, превышающей нормы, приведенные в приложении 2. При этом предельные отклонения по диаметру, овальность и качество поверхности проволоки устанавливаются по согласованию.

1.4. Маркировка

К каждому мотку, если он не связан в бухту, или бухте, барабану, сердечнику, пучку должен быть прикреплен фанерный или металлический ярлык, на каждую катушку должна быть наклеена этикетка с указанием на них:

товарного знака или наименования и товарного знака предприятия-изготовителя;

условного обозначения проволоки или прутков;

номера партии;

штампа (клейма) технического контроля.

1.5. Упаковка

1.5.1. Каждый моток проволоки должен быть перевязан не менее чем в двух местах симметрично проволокой по ГОСТ 3282.

Концы проволоки, намотанной на катушки, барабаны, сердечники, изготовленные по ГОСТ 25445, должны быть надежно закреплены.

Допускается по согласованию изготовителя с потребителем производить намотку проволоки на возвратные катушки или барабаны, изготовленные потребителем.

1.5.2. Мотки проволоки одной партии связывают в бухты. Каждая бухта должна быть перевязана не менее чем в трех местах по окружности бухты проволокой по ГОСТ 3282.

Масса грузового места должна быть не более 80 кг.

1.5.3. Прутки одной партии связывают в пучки массой не более 80 кг. По согласованию изготовителя с потребителем допускается сматывать прутки в бухты массой не более 80 кг или пучки массой до 500 кг. Каждый пучок должен состоять не менее чем из трех прутков и перевязан проволокой или другим материалом не менее чем в двух местах, а при длине прутков свыше 3 м не менее чем в трех местах равномерно по длине прутка, исключая взаимное перемещение прутков в пучках.

1.5.4. Бухты проволоки и прутков, а также пучки прутков обертывают нетканым материалом по нормативно-технической документации и обвязывают не менее чем в двух местах проволокой по ГОСТ 3282.

По согласованию изготовителя с потребителем допускается применять другие виды перевязочных и упаковочных материалов, по прочности не уступающие перечисленным выше и обеспечивающие сохранность качества продукции, за исключением льняных и хлопчатобумажных тканей.

Упаковка продукции в районы Крайнего Севера и приравненные к ним районы — по ГОСТ 15846.

1.5.5. Грузовые места формируют в транспортные пакеты в соответствии с требованиями ГОСТ 24597, ГОСТ 26663, ГОСТ 21650, ГОСТ 9078, ГОСТ 9557, а также с использованием деревянных подкладок сечением не менее 50х50 мм. В качестве обвязочных средств применяют проволоку диаметром не менее 3 мм по ГОСТ 3282, ленту размерами не менее 0,3х30 мм по ГОСТ 3560, пакетирующие стропы из проволоки по ГОСТ 3282 или другие материалы, не уступающие по прочности перечисленным выше. Концы проволоки соединяют скруткой, ленты — в замок.

Масса транспортного пакета должна быть не более 1250 кг, высота — не более 1350 мм.

1.5.6. Проволоку и прутки допускается транспортировать в универсальных контейнерах по ГОСТ 20435 или по ГОСТ 22225.

В каждый контейнер должен быть вложен упаковочный лист, на котором указывают сведения, приведенные в п.1.4.

2.1. Проволоку и прутки принимают партиями. Партия должна состоять из проволоки или прутков сплава одной марки, одного состояния материала, одного диаметра и оформлена одним документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки или прутков;

номер партии;

массу нетто проволоки или прутков;

результаты испытаний (по требованию потребителя).

Масса партии должна быть не более 2000 кг.

2.2. Для контроля качества поверхности и размеров проволоки и прутков от партии отбирают мотки (катушки, барабаны, сердечники) или прутки «вслепую» методом наибольшей объективности по ГОСТ 18321. Планы контроля соответствуют ГОСТ 18242. Количество контролируемых мотков (катушек, барабанов, сердечников) проволоки и прутков определяют по табл. 7.

Планы контроля соответствуют ГОСТ 18242. Количество контролируемых мотков (катушек, барабанов, сердечников) проволоки и прутков определяют по табл. 7.

Таблица 7

Количество мотков (катушек, барабанов, сердечников), прутков в партии | Количество контролируемых мотков (катушек, барабанов, сердечников), прутков | Браковочное число |

2-8 | 2 | 1 |

9-15 | 3 | 1 |

16-25 | 5 | 1 |

26-50 | 8 | 2 |

51-90 | 13 | 2 |

91-150 | 20 | 3 |

151-280 | 32 | 3 |

281-500 | 50 | 4 |

501-1200 | 80 | 6 |

1201-3200 | 125 | 8 |

Партия считается годной, если число мотков (катушек, барабанов, сердечников), прутков с результатами измерений, не соответствующими требованиям табл. 1 и 2, пп.1.3.1.4, 1.3.2.2, менее браковочного числа, приведенного в табл. 7.

1 и 2, пп.1.3.1.4, 1.3.2.2, менее браковочного числа, приведенного в табл. 7.

Допускается изготовителю при получении неудовлетворительных результатов контролировать каждый моток (катушку, барабан, сердечник), пруток.

Допускается изготовителю контролировать качество поверхности и размеры проволоки и прутков в процессе производства.

2.3. Для проверки кривизны прутков отбирают три пучка от партии.

2.4. Для проверки химического состава проволоки отбирают по два мотка (катушки, барабана, сердечника), а прутков — два прутка от партии.

Допускается на предприятии-изготовителе определять химический состав на пробах, взятых от расплавленного металла.

2.5. Для проверки временного сопротивления и числа перегибов проволоки отбирают по три мотка (катушки, барабана, сердечника) от партии.

2.6. Для испытания прутков на изгиб и излом отбирают два прутка от партии.

2.7. Для проверки наличия остаточных растягивающих поверхностных напряжений отбирают два мотка (катушки, барабана, сердечника) или два прутка от партии. Проверку проводят периодически, по требованию потребителя.

2.8. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей, кроме размеров и качества поверхности, по нему проводят повторное испытание на удвоенной выборке, взятой от той же партии.

Результаты повторных испытаний распространяются на всю партию.

3.1. Осмотр поверхности проволоки и прутков проводят без применения увеличительных приборов. Контроль качества поверхности проводят с заданной вероятностью 97,5% (приемочный уровень дефектности равен 2,5%).

3.2. Определение размеров проволоки и прутков проводят по ГОСТ 26877 микрометром по ГОСТ 6507 или другими приборами, обеспечивающими необходимую точность. При возникновении разногласий определение размеров проводят по ГОСТ 6507. Контроль размеров проводят с заданной вероятностью 97,5% (приемочный уровень дефектности равен 2,5%).

При возникновении разногласий определение размеров проводят по ГОСТ 6507. Контроль размеров проводят с заданной вероятностью 97,5% (приемочный уровень дефектности равен 2,5%).

3.3. Кривизну прутков определяют по ГОСТ 26877.

3.4. Для анализа химического состава от каждого отобранного мотка (катушки, барабана, сердечника), прутка вырезают по одному образцу. Отбор и подготовку проб для определения химического состава проводят по ГОСТ 24231.

Химический состав проволоки и прутков определяют по ГОСТ 13938.1 — ГОСТ 13938.12, ГОСТ 13938.13, ГОСТ 1652.1 — ГОСТ 1652.13, ГОСТ 1953.1 — ГОСТ 1953.15, ГОСТ 6689.1 — ГОСТ 6689.22, ГОСТ 9716.1 — ГОСТ 9716.3, ГОСТ 23859.0 — ГОСТ 23859.11, ГОСТ 25086 или другими методами, обеспечивающими необходимую точность определения.

При возникновении разногласий в оценке химического состава проволоки и прутков анализ проводят по ГОСТ 13938.1 — ГОСТ 13938.12, ГОСТ 13938.13, ГОСТ 1652. 1 — ГОСТ 1652.13, ГОСТ 1953.1 — ГОСТ 1953.15, ГОСТ 6689.1 — ГОСТ 6689.23, ГОСТ 9716.1 — ГОСТ 9716.3, ГОСТ 23859.0 — ГОСТ 23859.11, ГОСТ 25086.

1 — ГОСТ 1652.13, ГОСТ 1953.1 — ГОСТ 1953.15, ГОСТ 6689.1 — ГОСТ 6689.23, ГОСТ 9716.1 — ГОСТ 9716.3, ГОСТ 23859.0 — ГОСТ 23859.11, ГОСТ 25086.

3.5. Для испытания на растяжение от каждого отобранного мотка (катушки, барабана, сердечника) вырезают по два образца. Отбор проб для испытания на растяжение проводят по ГОСТ 10446.

3.6. Отбор проб для испытания на перегиб проводят от обоих концов каждого контролируемого мотка (катушки, барабана, сердечника) или из двух участков на расстоянии не менее 5 м друг от друга.

Испытание проволоки на перегиб проводят по ГОСТ 1579.

3.7. Испытание прутков на загиб выполняют вокруг оправки с радиусом закругления, равным диаметру прутка.

3.8. Для проверки прутка на излом оба конца прутка надрезают с одной или двух сторон, после чего его ломают. Надрез должен быть сделан с таким расчетом, чтобы излом проходил через центральную часть прутка. Ширина излома должна быть не менее 60% диаметра.

3.9. Определение наличия остаточных напряжений в проволоке и прутках из латуни проводят по ГОСТ 2060.

3.10. Качество намотки проверяют внешним осмотром.

4.1. Транспортная маркировка — по ГОСТ 14192.

4.2. Проволоку и прутки транспортируют всеми видами транспорта в крытых транспортных средствах в соответствии с правилами перевозки грузов, действующими на данном виде транспорта; железнодорожным транспортом — мелкими или малотоннажными отправками.

4.3. Проволока и прутки должны храниться в крытом помещении на стеллажах или поддонах и должны быть защищены от механических повреждений, воздействия влаги и активных химических веществ.

При соблюдении указанных условий хранения потребительские свойства проволоки и прутков при хранении не изменяются.

ПРИЛОЖЕНИЕ 1

Рекомендуемое

Марка материала | Назначение |

M1, М1р | Для автоматической сварки в среде инертных газов, под флюсом и газовой сварки неответственных конструкций из меди, а также изготовление электродов для сварки меди и чугуна |

М2р | Для газовой сварки конструкций общего назначения из меди |

MCp1 | Для газовой сварки ответственных и электротехнических конструкций из меди |

МНЖКТ5-1-0,2-0,2 | Для ручной, полуавтоматической сварки в защитных газах медно-никелевых сплавов, медно-никелевых сплавов и меди с бронзой, латунью и сталью (углеродистой, легированной и коррозионностойкой), а также наплавки на сталь |

МНЖ5-1 | Для изготовления электродов для сварки медно-никелевого сплава между собой и латунью и алюминиево-марганцевой бронзой |

БрКМц3-1 | Для ручной сварки в защитных газах нежестких конструкций из меди и автоматической сварки меди под флюсом |

БрАМц9-2 | Для ручной сварки в защитных газах алюминиево-марганцевой бронзы, мышьяковистой латуни, меди и медно-никелевого сплава с алюминиево-марганцевой бронзой; ручной и механизированной наплавки на сталь |

БрХ0,7, БрХНТ, БрНЦр | Для ручной аргонодуговой сварки бронз |

БрХ0,7 | Для автоматической сварки хромовой бронзы под флюсом |

БрАЖМц10-3-1,5 | Для изготовления электродов для сварки алюминиево-железной бронзы и автоматической наплавки бронзы под флюсом |

БрОЦ4-3 | Для ручной сварки в защитных газах меди; механизированной сварки под флюсом меди и латуни |

БрОФ6,5-0,15 | Для ручной сварки в защитных газах оловянно-фосфористой бронзы и оловянных бронз |

Л63, ЛС60-1 | Для газовой сварки латуни и наплавки на углеродистую сталь |

ЛК62-0,5 |

|

ЛКБО62-0,2-0,04-0,5 |

|

ЛОК59-1-0,3 |

|

ЛМц58-2 |

|

ЛЖМц59-1-1 |

|

ПРИЛОЖЕНИЕ 2

Обязательное

Диаметр проволоки, мм | Масса проволоки, кг, не менее | |

нормальная | пониженная | |

От 0,8 до 2,0 включ. | 5 | 3 |

» 2,5 » 4,0 « | 10 | 5 |

» 5,0 » 8,0 « | 20 | 5 |

Допускаются мотки, катушки, барабаны, сердечники с пониженной массой проволоки в количестве не более 10% массы партии для проволоки диаметром до 2 мм включительно и не более 20% массы партии для проволоки диаметром свыше 2 мм.

Редакция документа с учетом

изменений и дополнений подготовлена

АО «Кодекс»

Проволока для сварки меди и ее сплавов

V.9. Проволока для сварки меди и ее сплавов

[c.132]

Для газовой сварки сталей присадочную проволоку выбирают в зависимости от состава сплава свариваемого металла. Для сварки чугуна применяют специальные литые чугунные стержни для наплавки износостойких покрытий — литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков н паст для сварки меди и ее сплавов — кислые флюсы (буру, буру с борной кислотой) для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. Роль флюса состоит в растворении оксидов и образования шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы, раскисляющие и легирующие наплавленный металл.

[c.207]

Для сварки чугуна применяют специальные литые чугунные стержни для наплавки износостойких покрытий — литые стержни из твердых сплавов. Для сварки цветных металлов и некоторых специальных сплавов используют флюсы, которые могут быть в виде порошков н паст для сварки меди и ее сплавов — кислые флюсы (буру, буру с борной кислотой) для сварки алюминиевых сплавов — бескислородные флюсы на основе фтористых, хлористых солей лития, калия, натрия и кальция. Роль флюса состоит в растворении оксидов и образования шлаков, легко всплывающих на поверхность сварочной ванны. Во флюсы можно вводить элементы, раскисляющие и легирующие наплавленный металл.

[c.207]

Металлические стержни электродов для сварки меди и ее сплавов изготавливают, из сварочной проволоки и прутков, состав которых регламентирует ГОСТ 16130—90, или из литых стержней другого состава. Покрытия могут содержать те же компоненты, что и покрытия электродов для сварки сталей (шлакообразующие, раскислители и т. д.). Сухую шихту замешивают на жидком стекле.

[c.87]

д.). Сухую шихту замешивают на жидком стекле.

[c.87]

При сварке меди и ее сплавов получение качественного шва — без пор, с требуемыми физическими свойствами — весьма затруднительно. Это связано с наличием в исходном металле закиси меди и высокой склонности меди к поглощению водорода. Возможна сварка меди и ее сплавов в защитных газах — аргоне и гелии, а также в азоте, который по отношению к этому металлу является инертным газом. Сварку ведут неплавящимися электродами — вольфрамовым и угольным (не для всех марок меди) на постоянном токе прямой полярности с подачей присадочной проволоки. [c.388]

Для соединения меди и ее сплавов со сталью рекомендуется применять аргонодуговую сварку вольфрамовым электродом, а для наплавки цветных металлов на сталь — наплавку плазменной струей с токоведущей присадочной проволокой. Сварные соединения имеют достаточно высокий предел выносливости. [c.508]

Сварка меди и ее сплавов. Присадочным материалом при газовой сварке меди служит медная проволока. Вследствие большой теплопроводности меди сварку производят горелками больших номеров, а свариваемую деталь для уменьшения теплоотдачи помещают на асбестовой подкладке.

[c.296]

Вследствие большой теплопроводности меди сварку производят горелками больших номеров, а свариваемую деталь для уменьшения теплоотдачи помещают на асбестовой подкладке.

[c.296]

В авторемонтном производстве азот может применяться при металлизации напылением для уменьшения окисления наращиваемого металла, а также в качестве защитной среды при сварке меди и ее сплавов Примеры выбора сварочной проволоки для наплавки в среде углекислого газа различных автомобильных деталей даны в табл. 101. [c.116]

Значительное количество меди используется для изготовления медных сплавов — латуней и бронз. Латуни и бронзы обладают хорошей теплопроводностью и электропроводностью, температура плавления латуней и бронз, в зависимости от состава и содержания легирующих элементов, колеблется в пределах 800—1100 С. Сварка меди и ее сплавов осуществляется ручной электродуговой сваркой угольным и металлическим электродом, автоматической и полуавтоматической сваркой под флюсом, в среде защитных газов и электрошлаковой сваркой. Марки сварочных проволок для изготовления электродов, а также для автоматической и полуавтоматической сварки выбирают по ГОСТ 16130—72.

[c.201]

Марки сварочных проволок для изготовления электродов, а также для автоматической и полуавтоматической сварки выбирают по ГОСТ 16130—72.

[c.201]

Ввиду большой теплопроводности меди и ее сплавов для их сварки требуется концентрированный источник тепла большой мощности. Таким источником является электрическая дуга под флюсом. Сварка меди под флюсом повышает производительность работ, улучшает качество сварного шва, улучшает гигиену труда. Для автоматической и полуавтоматической сварки меди и ее сплавов под флюсом чаще всего применяется медная проволока марок М1, М2 и М3. При сварке медных сплавов с использованием медной проволоки склонность сварных швов к образованию трещин меньше.

[c.94]

Сварку меди и ее сплавов ведут неплавящимся электродом (угольным, вольфрамовым) дугой прямого действия с подачей присадочной проволоки. Успешно применяются угольные электроды, применяют также вольфрамовые торированные. Угольные или графитовые электроды несколько науглероживают металл, и в, результате блуждания дуги форма шва делается змеевидной. Поэтому для сварки в Среде азота применяют специальную горелку с соленоидом, который уменьшает блуждание дуги.

[c.158]

Угольные или графитовые электроды несколько науглероживают металл, и в, результате блуждания дуги форма шва делается змеевидной. Поэтому для сварки в Среде азота применяют специальную горелку с соленоидом, который уменьшает блуждание дуги.

[c.158]

Фосфор вызывает хладноломкость стали. Он сильно понижает ее пластические свойства и способствует ликвации. Содержание фосфора в присадочной проволоке для сварки стали допускается до 0,04%, В чугуне фосфор (при содержании 0,5— 1%) является полезной примесью, так как способствует жидко-текучести чугуна и хорошему заполнению расплавленным металлом кромок свариваемого чугунного изделия. Содержание фосфора в присадочных стержнях составляет 0,5—0,8%. При сварке меди и ее сплавов (латуней и бронз) фосфор также полезен, так как является хорошим раскислителем при содержании его в медной проволоке до 0,25—0,4%, [c.162]

ГОСТ 16130—72 регламентирует химический состав проволоки и прутков из меди и сплава на медной основе для сварки, наплавки п пайки. Стандарт регламентирует 17 марок проволоки и 12 марок прутков. Обозначение марок соответствует буквенным и цифровым обозначениям, принятым для меди и ее сплавов

[c.88]

Стандарт регламентирует 17 марок проволоки и 12 марок прутков. Обозначение марок соответствует буквенным и цифровым обозначениям, принятым для меди и ее сплавов

[c.88]

При соединении элементов из меди и ее сплавов больших толщин хорошие результаты дает плазменная сварка. Возможно производить сварку элементов толщиной до 60 мм за один проход. Применяют плазмотроны прямого действия. Для обеспечения хорошей защиты от атмосферного воздуха плазменную сварку иногда выполняют по слою флюса, а для создания мелкозернистой структуры используют порошковую проволоку. Для сварки малых толщин до 0,5 мм эффективно используют микроплазменную сварку. [c.462]

Сварка электродами из цветных металлов и сплавов. Для сварки чугуна нашли большое распространение электроды из меди и ее сплавов. Медь позволяет уменьшить общую твердость металла шва и отбел прилегающей зоны. Медные электроды применяют для сварки малогабаритных изделий, работающих при незначительных статических нагрузках. Сварку производят на постоянном токе обратной полярности и переменном токе. Предпочтение следует отдавать постоянному току. Медный электрод изготавливают из медного стержня диаметром 3—6 мм, на который наворачивается лента или проволока из низкоуглеродистой стали. После этого на стержень наносится меловое покрытие. Вместо ленты или проволоки используют специальное покрытие.

[c.159]

Сварку производят на постоянном токе обратной полярности и переменном токе. Предпочтение следует отдавать постоянному току. Медный электрод изготавливают из медного стержня диаметром 3—6 мм, на который наворачивается лента или проволока из низкоуглеродистой стали. После этого на стержень наносится меловое покрытие. Вместо ленты или проволоки используют специальное покрытие.

[c.159]

Для сварки, наплавки и пайки меди и ее сплавов предназначена проволока из меди, бронзы, латуни и других сплавов на медной основе, выпускаемая промышленностью по ГОСТ 16130—72. [c.44]

Сварочные проволока и прутки из меди и ее сплавов. При сварке изделий из меди и ее сплавов, а также для наплавки соответствующих поверхностных слоев на стальные изделия используют холодно-деформированную (тянутую) круглую сварочную проволоку и тянутые или прессованные круглые сварочные прутки по ГОСТ 16130-85. [c.108]

Медь и ее сплавы сваривают проволокой и прутками из меди и сплавов на медной основе. Алюминий и алюминиевые сплавы сваривают сварочной проволокой из алюминия и его сплавов. Для сварки других металлов и сплавов применяют сварочную проволоку или стержни, изготовленные либо по ГОСТ на свариваемый металл, либо по техническим условиям.

[c.113]

Алюминий и алюминиевые сплавы сваривают сварочной проволокой из алюминия и его сплавов. Для сварки других металлов и сплавов применяют сварочную проволоку или стержни, изготовленные либо по ГОСТ на свариваемый металл, либо по техническим условиям.

[c.113]

Для сварки деталей из меди и ее сплавов сварочная проволока выпускается по гост 16130, который предусматривает изготовление проволоки 17 марок. Проволока изготавливается диаметром от 0,8 до 8 мм. Она может поставляться как в мягком (отожженном), так и в твердом состоянии. Примерное назначение некоторых марок проволоки, применяемых при сварке цветных металлов и сплавов, представлено в таблице 1.7.

[c.38]

Установка УПС-501 предназначена для автоматической плазменной сварки на постоянном токе прямой и обратной полярности коррозионно-стойких сталей, алюминия, меди и их сплавов. В ее комплект наряду с источником питания и двумя плазмотронами (на токи 315. и 500 А) входит подвесная самоходная головка, которая состоит из следующих унифицированных узлов пульта управления, подающего механизма для присадочной проволоки и ходового механизма.

[c.187]

и 500 А) входит подвесная самоходная головка, которая состоит из следующих унифицированных узлов пульта управления, подающего механизма для присадочной проволоки и ходового механизма.

[c.187]

Сплавы меди с цирконием, содержащие от 0,1 до 5% 2г, способны к упрочнению, которое достигается термической обработкой (закалка и упрочняющий отпуск). Предел прочности при растяжении достигает 50 кг/мм , что на 50% выше прочности неотожженной меди. При нагревании изделий из чистой меди (проволоки, листов, труб) до 200° С их прочность сильно падает вследствие снятия наклепа. Добавки циркония повышают температуру отжига меди до 500° С. Небольшие добавки циркония к меди, повышая ее прочность, снижают лишь в незначительной степени электропроводность меди. Цирконий вводят в медь в виде лигатурного сплава, содержащего 12—14% 2т, остальное медь. Сплавы меди с цирконием применяют для изготовления электродов точечной сварки, для электропроводов в тех случаях, где требуется высокая их прочность. [c.278]

[c.278]

При единичном производстве и ремонтных работах рекомендуется использовать газовую сварку, в процессе которой осуществляется подогрев и начальная термическая обработка изделия. Невысокие температурные градиенты уменьшают воздействие сварочного термического цикла на металл в зоне сварки (шов, зона термического влияния). Возможно раскисление и легирование металла через присадочную проволоку. Газовую сварку можно применять как для чистой меди, так и для ее сплавов. [c.373]

Проволока для сварки меди и ее сплавов (табл. 7-7). Для сварки под флюсом применяют проволоки МТ, Бр.Х0,7 и Бр.ХТ0,6-0,5, для газоэлектрической сварки — проволоки МНЖКТ5-1-0,2-0,2и Бр.НМцЗ-1. [c.292]

Для сварки меди и ее сплавов применяют электроды со стержнями из медной проволоки М1 и М2, бронзы Бр.КМцЗ-1 и др. Медь маркируется буквой М, бронзы — буквами Бр. [c.63]

Для сварки меди и ее сплавов применяют медные проволоки марок М1 и М2, бронзовые — марок БрКМцЗ-1 и БрОЦ4-3 и латунные марок Л63, Л68, Л60-1 и др. [c.93]

[c.93]

Для сварки меди и ее сплавов (БрХ-0,8, БрОЦС-4-4-2,5 и др.) можно использовать и керамический флюс К13-МВТУ (глинозем 20%, кварцевый песок 8—10%, магнезит 15%, мел 15%, бура безводная 19—15%, порошок алюминия 3—5%). Шихта замешивается на жидком стекле, гранулируется и после сушки прокаливается при температуре 450° С. При сварке проволокой марки М1 сплавов меди в состав флюсов вводятся соответствующие легирующие добавки (хром, никель и др.) [c.65]

Оптимальные условия наплавки меди на сталь требуют, чтобы не было расплавления стали и она хорошо смачивалась (для этого ее температура не должна превышать 1100 — С), и длительность контактирования меди со сталью при этой температуре должна быть не монее 0,01—0,015 сек. Чтобы выдержать эти условия, нужно сделать расчеты темиературно-временного режима сварки и наплавки, методика которого изложена в работе [9]. Такие расчеты и данные рис. 18, б показывают, что для соединения меди и ее сплавов со сталью лучше всего применять аргоно-дуговую сварку, а для наплавкп цветных металлов на сталь — наплавку плазменной струей с токоведущей присадочной проволокой (9, 19]. [c.221]

[c.221]

Сварка меди и ее сплавов под флюсом может производиться угольной дугой. При этом используются флюсы для сварки стали, в частности ОСЦ-45. Сварка производится короткой дугой на постоянном токе прямой полярности. Присадочный материал вводится в виде прутка или полоски, укладываемой в разделку кромок. Однако этот способ сварки является малопроизводительным. Для сварки меди металлическим электродом используются флюсы ОСЦ-45, АН-20 и АН-348А, сварка ведется постоянным током обратной полярности. Сварочная проволока должна быть нагартована и по составу может быть идентична с основным металлом. [c.450]

Сварка меди и ее сплавов под флюсом может производиться угольной дугой. При этом используются флюсы для сварки стали, в частности ОСЦ-45. Сварка производится короткой дугой на постоянном токе прямой полярности. Присадочный материал вводится в виде прутка или полоски, укладываемой в разделку кромок. Однако этот способ сварки является малопроизводительным. Для сварки меди металлическим электродом используются флюсы ОСЦ-45, АН-20 и АН-348А, а также специально разработанный для сварки меди флюс АНМ1 (55% фтористого магния, 40% фтористого натрия и 5% фтористого бария). Сварка ведется постоянным током обратной полярности. Сварочная проволока должна быть нагартована и по составу может быть идентична основному металлу.

[c.64]

Для сварки меди металлическим электродом используются флюсы ОСЦ-45, АН-20 и АН-348А, а также специально разработанный для сварки меди флюс АНМ1 (55% фтористого магния, 40% фтористого натрия и 5% фтористого бария). Сварка ведется постоянным током обратной полярности. Сварочная проволока должна быть нагартована и по составу может быть идентична основному металлу.

[c.64]

Газовая сварка меди используется в ремонтных работах. Рекомендуют использовать ацетиленокислородную сварку, обеспечивающую наибольшую температуру ядра пламени. Для сварки меди и бронз используют нормальное пламя, а для сварки латуней — окислительное (с целью уменьшения выгорания цинка). Сварочные флюсы для газовой сварки меди содержат соединения бора (борная кислота, бура, борный ангидрид), которые с закисью меди образуют легкоплавкую эвтектику и выводят ее в шлак. Флюсы наносят на обезжиренные сварочные кромки по 10. .. 12 мм на сторону и на присадочный металл. При сварке алюминиевых бронз надо вводить фториды и хлориды, растворяющие AI2O3. При сварке меди используют присадочную проволоку из меди марок М1 и М2, а при сварке медных сплавов — сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК80-3. После сварки осуществляют проковку при подогреве до 300. .. 400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств.

[c.461]

При сварке меди используют присадочную проволоку из меди марок М1 и М2, а при сварке медных сплавов — сварочную проволоку такого же химического состава. При сварке латуней рекомендуют использовать проволоку из кремнистой латуни ЛК80-3. После сварки осуществляют проковку при подогреве до 300. .. 400 °С с последующим отжигом для получения мелкозернистой структуры и высоких пластических свойств.

[c.461]

Сварка под флюсом металлическим электродом (табл. XV .10). Медь и ее сплавы сваривают на постоянном токе обратной полярности с применением плавленых флюсов АН-20, АН-26, а также АН-348-А и ОСЦ-45 (для металла толщиной до 20 мм, кроме того, керамического флюса ЖМ-1 и сварочной проволоки М1, М2, Бр.КМцЗ-1). Для сварки латуни используют проволоку из бронзы БрОЦ4-3 и флюс АН-20. При сварке бронз применяют проволоку, соответствующую по составу основному металлу, и флюс АН-20. [c.413]

Для сварки алюминия, меди и латуни применяют проволоки или нарубленные из листа полоски, соответствующие по составу свариваемому материалу. При сварке латуни лучше применять специальные присадочные проволоки с добавками кремния и олова, которые препятствуют испарению цинка и увеличивают проплавляющую способность газового пламени, разжижая сварочную ванну. При сварке медных сплавов введение в сварочную проволоку бора делает ее само-флюсующейся. Образующийся борный ангидрид В2О3 связывает окислы меди и цинка СиО и ZnO в борно-кислые соли, переходящие в шлак. Можно сваривать без флюсов.

[c.58]

При сварке латуни лучше применять специальные присадочные проволоки с добавками кремния и олова, которые препятствуют испарению цинка и увеличивают проплавляющую способность газового пламени, разжижая сварочную ванну. При сварке медных сплавов введение в сварочную проволоку бора делает ее само-флюсующейся. Образующийся борный ангидрид В2О3 связывает окислы меди и цинка СиО и ZnO в борно-кислые соли, переходящие в шлак. Можно сваривать без флюсов.

[c.58]

Использование платины в качестве в.водов в лампах накаливания и приемно-усилнтельиых лампах было прекращено после введения в 1911 г. платинитовой проволоки [Л. 3]. Эта проволока состоит из сплава никеля с железом с содержанием никеля около 42%, покрытого сверху медью. Она изготовляется путем пайки ли сварки железо-никелевого сердечника с медной трубкой при помощи промежуточной латунной прокладки. Такая заготовка куется и протягиваетоя в проволоку, проходя через раствор буры. Конечная толщина медного покрытия составляет около 12 мк в зависимости от диаметра проволоки, чтобы вес покрытия был равен 25% веса проволоки. Практически для спаев можно ис-пользо(вать платинитовую проволоку диаметром до 1 мм в ламповой промышленности для спаивания с мягкими стеклами (0010, 0080 и 0120) изредка применяется проволока диаметром более 0,5 мм. Проволока диаметром 0,9 мм способна выдерживать ток до 20 а. Сложное строение проволоки обусловливает несколько необычный характер ее расширения. Так, напри.мер, ее коэффициенты продольного и радиального расширения отличаются друг от друга на 41,5% и равны соответственно 0,5-10 н 92-10″ Л. 4]. Большие натяжения, возникающие. в спае с платинитовой проволокой, воспринимает на себя тонкое медное покрытие, и в результате, получается надежное соединение. Спаи обычно не отжигаются полностью, и в стекле остается продольное сжатие, в то время как продольное растяжение может возникнуть лишь в хорошо отожженных спаях [Л. 5].

[c.64]

Практически для спаев можно ис-пользо(вать платинитовую проволоку диаметром до 1 мм в ламповой промышленности для спаивания с мягкими стеклами (0010, 0080 и 0120) изредка применяется проволока диаметром более 0,5 мм. Проволока диаметром 0,9 мм способна выдерживать ток до 20 а. Сложное строение проволоки обусловливает несколько необычный характер ее расширения. Так, напри.мер, ее коэффициенты продольного и радиального расширения отличаются друг от друга на 41,5% и равны соответственно 0,5-10 н 92-10″ Л. 4]. Большие натяжения, возникающие. в спае с платинитовой проволокой, воспринимает на себя тонкое медное покрытие, и в результате, получается надежное соединение. Спаи обычно не отжигаются полностью, и в стекле остается продольное сжатие, в то время как продольное растяжение может возникнуть лишь в хорошо отожженных спаях [Л. 5].

[c.64]

Сварочная проволока

— Mig Wire, порошковая проволока

Сварочная проволока : доступен в широком диапазоне размеров и типов, вид сварочного материала, используемый в качестве токопроводящей проволоки или присадочного металла.

- Материалы: проволока из мягкой стали , нержавеющая сталь, алюминиевый сплав, серебро и т. Д.

- Диаметр проволоки: 0,5 — 2,0 мм.

- Относительное удлинение: ≥ 22%.

- Сварочный ток: 80 — 250А, 120 — 300А, 160 — 400А, 190 — 450А.

Характеристики:

- Хорошая износостойкость, отличная термостойкость, устойчивость к низким температурам.

- Высокая прочность, защита от коррозии.

- Малая сварочная деформация.

- Хорошая адаптируемость, простота реализации. Непрерывная автоматическая сварка.

Сварочная проволока широко используется в нефтедобыче, электронике и машиностроении.

Типы: Сварочная проволока для нержавеющей стали, сварочная проволока с флюсовой сердцевиной, сварочная проволока MIG, сварочная проволока TIG, алюминиевая сварочная проволока, медная сварочная проволока, серебряная сварочная проволока, сварочная проволока CO 2 .

Заявки:

- Используется как присадочный материал и токопроводящая проволока.

- Используется в нефтяной, электронной, машиностроительной, горнодобывающей промышленности и т. Д.

Упаковка:

- Обычно в бухтах для реализации механизации и автоматизации.

- Мешки пластиковые, мешки тканые; картонные коробки, поддоны.

Склад:

- Держите в сухом месте.

- Беречь от коррозионных веществ.

- Храните по классификациям.

- Положите на деревянные поддоны.

- Не подвергайте его прямому воздействию воздуха.

- После вскрытия использовать в течение одной недели.

Сварочная проволока из нержавеющей стали

Проволока для сварки нержавеющей стали также называется проволокой для сварки нержавеющей стали.

- Типы: порошковая проволока для нержавеющей стали , сплошная проволока для нержавеющей стали.

- Особенности: мало брызг, хорошая стабильность дуги, коррозионная стойкость.

Сварочная проволока из нержавеющей стали имеет мало брызг и хорошую устойчивость дуги.

Серебряная сварочная проволока

- Характеристики: низкая температура плавления, низкая плотность.

- Применение:

Используется в точных приборах, таких как аппараты кондиционирования воздуха, электронные изделия. Обычно используется в аэрокосмической, электронной, машиностроительной областях.

Серебряная сварочная проволока широко используется для сварки точных инструментов.

Медная сварочная проволока

Медная сварочная проволока также называется сварочной проволокой с медным покрытием.

- Особенности: высокая эффективность сварки, хорошие механические свойства, антикоррозионные, износостойкие.

- Заявление:

- Используется при сварке меди или медных сплавов.

- Используется в производстве сосудов высокого давления, водогрейных котлов и сельскохозяйственного оборудования.

- Используется при сварке меди или медных сплавов.

Медная сварочная проволока обладает высокой эффективностью сварки и хорошими механическими свойствами.

Алюминиевая сварочная проволока

- Содержание алюминия: ≥99.5%.

- Основные типы:

- S301, ER1100

- S331, ER5183

- S5356, ER5356

- S311, ER4043

- Характеристики: отличная коррозионная стойкость, высокая теплопроводность, хорошая электропроводность.

- Применение: Алюминиевая сварочная проволока в основном используется для пайки алюминия, сплавов Al-Mn, Al-Si-Mg.

Алюминиевая сварочная проволока имеет высокую теплопроводность и хорошую электропроводность.

Провод MIG

Проволока MIG , также называемая сварочной проволокой MIG, в качестве защитной среды используется инертный газ или газ, богатый аргоном.

- Диаметр проволоки: обычно 0,6 мм, 0,8 мм, 1,0 мм.

- Типы: нержавеющая проволока MIG, алюминиевая проволока MIG, медная проволока MIG.

- Характеристики:

- Стабильное и надежное качество сварки.

- Превосходное формование швов.

- Подходит для сварки цветных металлов, таких как алюминий, медь, титан.

- Подходит для сварки нержавеющей, жаропрочной и низколегированной стали.

Проволока MIG

широко применяется при сварке цветных металлов и нержавеющей стали.

Сварочная проволока для сварки MIG из нержавеющей стали

— это разновидность сварочной проволоки MIG.

Сварочная проволока

TIG предназначена для сварки тугоплавких активных металлов и цветных металлов.

Проволока для сварки TIG

Проволока для сварки TIG , также называемая проволокой для сварки TIG, представляет собой разновидность сварочной проволоки.

- Техника: Дуговая сварка неметаллов в инертном газе.

- Характеристики: лучшая герметичность после сварки, хорошая гибкость и регулируемость.

- Заявление:

- Используется при сварке нержавеющей стали.

- Используется при сварке некоторых легко окисляемых цветных металлов, таких как алюминий, алюминиевый сплав, магний, магниевый сплав.

- Используется для сварки тугоплавких активных металлов, таких как молибден, ниобий, цирконий.

Порошковая проволока

Порошковая проволока

позволяет сваривать многие виды металлов, например углеродистую и легированную сталь.

- Диаметр проволоки: 1,0 — 1,6 мм.

- Сварочный ток: 80 — 250, 120 — 300, 160 — 400, 190 — 450 А.

- Техника: в основном сварка MAG.

Характеристики:

- Сварочные характеристики и эффективность лучше, чем у сплошной сварочной проволоки.

- Подходит для сварки различных видов стали.

- Состав сплава можно регулировать.

- Подходит для быстрой сварки вертикально вверх, плоской сварки, сварки поверх гальванизированной стали или сварки трудно свариваемых сталей.

- Доступен в различных материалах и размерах.

Заявление:

- Применяется при сварке углеродистой, низколегированной стали.

- Применяется для сварки жаропрочной, высокопрочной стали.

- Используется для сварки высокопрочной закаленной и отпущенной стали, нержавеющей стали и другой износостойкой стали с твердой поверхностью.

CO

2 Сварочная проволока

CO 2 Проволока отличается высокой производительностью и хорошей формовкой швов.

CO 2 Сварочная проволока также называется CO 2 Проволока , разновидность сварочной проволоки в среде защитного газа, в процессе сварки используется диоксид углерода в качестве защитного газа.

- Диаметр проволоки: 0.

5 — 2,0 мм. обычно 0,8 мм, 1,2 мм, 1,6 мм.

5 — 2,0 мм. обычно 0,8 мм, 1,2 мм, 1,6 мм. - Характеристики:

- Высокая эффективность производства.

- Хорошая формовка швов.

- Дешево, экономично.

- Прост в эксплуатации, подходит для работы в помещении.

- Провода разного диаметра соответствуют разному току и напряжению.

- Доступны разные типы для различных приложений.

- Применение: широко используется в автоматической сварке и сварке по всему периметру.

Запрос на наш продукт

При обращении к нам просьба предоставить подробные требования.

Это поможет нам дать вам верное предложение.

Сварочная проволока, нержавеющая никель и медь

Сварочная проволока

CWI Generation4 ™ разработана для использования во многих различных сварочных процессах. Три наиболее распространенных типа сварки, используемых с нашими сплавами для сварки нержавеющей стали и никеля, — это вольфрамовый инертный газ (TIG), металлический инертный газ (MIG) и дуговая сварка под флюсом (SAW). Чтобы убедиться, что вы выбрали подходящий сварочный расходный сплав для вашего процесса сварки, ниже приводится краткое описание каждого процесса. Если вам нужна дополнительная информация о конкретных параметрах сварки (диаметр, напряжение, сила тока и газ), рекомендуемых для каждого сплава CWI Generation4 ™, посетите страницу с рекомендуемыми процедурами сварки.

Чтобы убедиться, что вы выбрали подходящий сварочный расходный сплав для вашего процесса сварки, ниже приводится краткое описание каждого процесса. Если вам нужна дополнительная информация о конкретных параметрах сварки (диаметр, напряжение, сила тока и газ), рекомендуемых для каждого сплава CWI Generation4 ™, посетите страницу с рекомендуемыми процедурами сварки.

Сварка вольфрамовым электродом в среде инертного газа (TIG)