СВОЙСТВА АЛЮМИНИЕВЫХ СПЛАВОВ

АЛЮМИНИЕВЫЕ СПЛАВЫ

Содержание

— классификация сплавов

— физические свойства

— коррозионные свойства

— механические свойства

— круглый и профильный алюминиевый прокат

— плоский алюминиевый прокат

— интересные интернет-ссылки

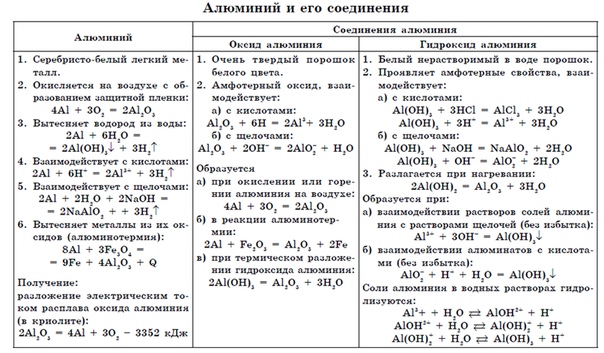

Классификация алюминиевых сплавов.

Алюминиевые сплавы условно делятся на литейные (для производства отливок) и деформируемые (для производства проката и поковок). Далее будут рассматриваться только деформируемые сплавы и прокат на их основе. Под алюминиевым прокатом подразумевают прокат из алюминиевых сплавов и технического алюминия (А8 – А5, АД0, АД1). Химический состав деформируемых сплавов общего применения приведен в ГОСТ 4784-97 и ГОСТ 1131.

Деформируемые сплавы разделяют по способу упрочнения: упрочняемые давлением (деформацией) и термоупрочняемые.

Другая классификация основана на ключевых свойствах: сплавы низкой, средней или высокой прочности, повышенной пластичности, жаропрочные, ковочные и т.д.

В таблице систематизированы наиболее распространенные деформируемые сплавы с краткой характеристикой основных свойств присущих для каждой системы. Маркировка дана по ГОСТ 4784-97 и международной классификации ИСО 209-1.

| Характеристика сплавов | Маркировка | Система легирования | Примечания | |

СПЛАВЫ УПРОЧНЯЕМЫЕ ДАВЛЕНИЕМ (ТЕРМОНЕУПРОЧНЯЕМЫЕ) | ||||

Сплавы низкой прочности и высокой пластичности, свариваемые, коррозионносойкие | АД0 | 1050А | Техн. алюминий без легирования алюминий без легирования | Также АД, А5, А6, А7 |

| АД1 | 1230 | |||

| АМц | 3003 | Al – Mn | Также ММ (3005) | |

| Д12 | 3004 | |||

Сплавы средней прочности и высокой пластичности, свариваемые, коррозионносойкие | АМг2 | 5251 | Al – Mg (Магналии) | Также АМг0. 5, АМг1, АМг1.5АМг2.5 5, АМг1, АМг1.5АМг2.5АМг4 и т.д. |

| АМг3 | 5754 | |||

| АМг5 | 5056 | |||

| АМг6 | — | |||

ТЕРМОУПРОЧНЯЕМЫЕ СПЛАВЫ | ||||

| Сплавы средней прочности и высокой пластичности свариваемые | АД31 | 6063 | Al-Mg-Si (Авиали) | Также АВ (6151) |

| АД33 | 6061 | |||

| АД35 | 6082 | |||

| Сплавы нормальной прочности | Д1 | 2017 | Al-Cu-Mg (Дюрали) | Также В65, Д19, ВАД1 |

| Д16 | 2024 | |||

| Д18 | 2117 | |||

| Свариваемые сплавы нормальной прочности | 1915 | 7005 | Al-Zn-Mg | |

| 1925 | — | |||

Высокопрочные сплавы | В95 | — | Al-Zn-Mg-Cu | Также В93 |

| Жаропрочные сплавы | АК4-1 | — | Al-Cu-Mg-Ni-Fe | Также АК4 |

| 1201 | 2219 | Al-Cu-Mn | Также Д20 | |

| Ковочные сплавы | АК6 | — | Al-Cu-Mg-Si | |

| АК8 | 2014 | |||

Состояния поставки Сплавы, упрочняемые давлением, упрочняются только холодной деформацией (холодная прокатка или волочение). Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

Деформационное упрочнение приводит к увеличению прочности и твердости, но уменьшает пластичность. Восстановление пластичности достигается рекристаллизационным отжигом. Прокат из этой группы сплавов имеет следующие состояния поставки, указываемые в маркировке полуфабриката:

1) не имеет обозначения — после прессования или горячей прокатки без термообработки

2) М — отожженное

3) Н4 — четвертьнагартованное

4) Н2 — полунагартованное

5) Н3 — нагартованное на 3/4

6) Н — нагартованное

Полуфабрикаты из термоупрочняемых сплавов упрочняются путем специальной термообработки. Она заключается в закалке с определенной температуры и последующей выдержкой в течение некоторого времени при другой температуре (старение). Происходящее при этом изменение структуры сплава, увеличивает прочность, твердость без потери пластичности. Существует несколько вариантов термообработки. Наиболее распространены следующие состояния поставки термоупрочняемых сплавов, отражаемые в маркировке проката:

1) не имеет обозначения — после прессования или горячей прокатки без термообработки

2) М — отожженное

3) Т — закаленное и естественно состаренное (на максимальную прочность)

4) Т1 — закаленное и искусственно состаренное (на максимальную прочность)

Для некоторых сплавов производится термомеханическое упрочнение, когда нагартовка осуществляется после закалки. В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения.

В этом случае в маркировке присутствует ТН или Т1Н. Другим режимам старения соответствуют состояния Т2, Т3, Т5. Обычно им соответствует меньшая прочность, но большая коррозионная стойкость или вязкость разрушения.

Приведенная маркировка состояний соответствует российским ГОСТам.

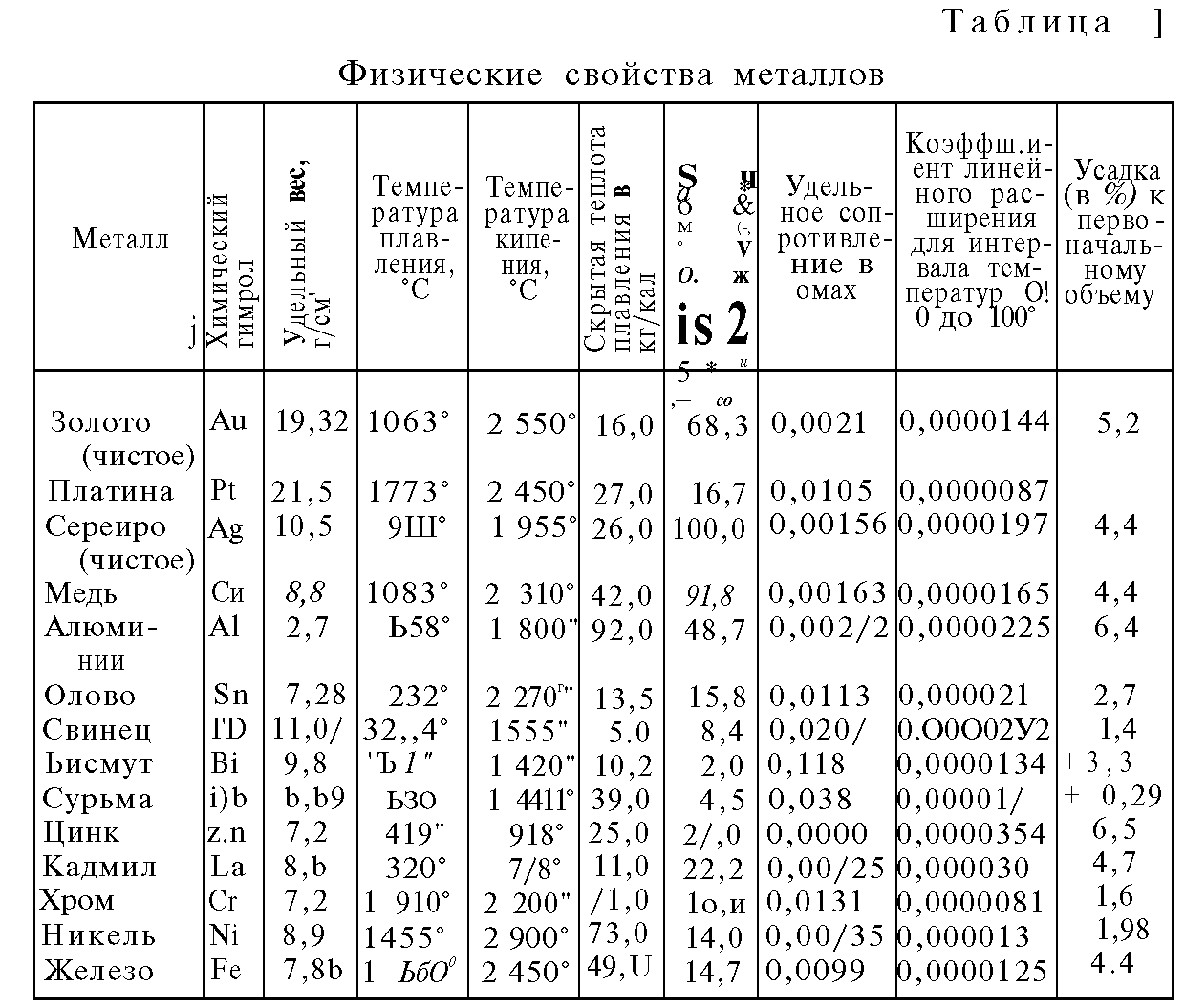

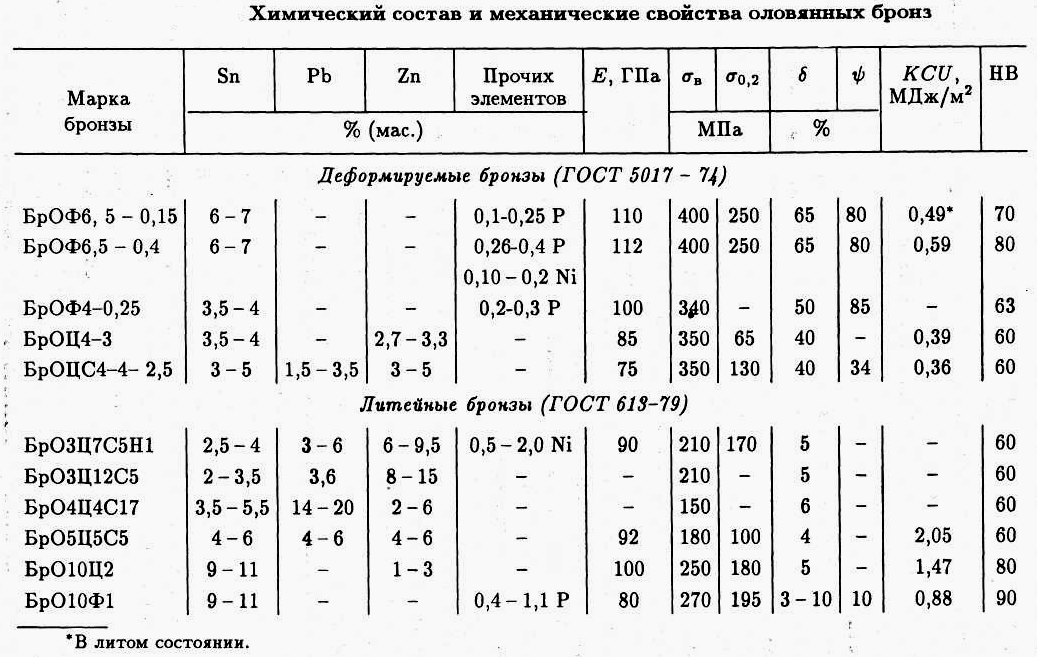

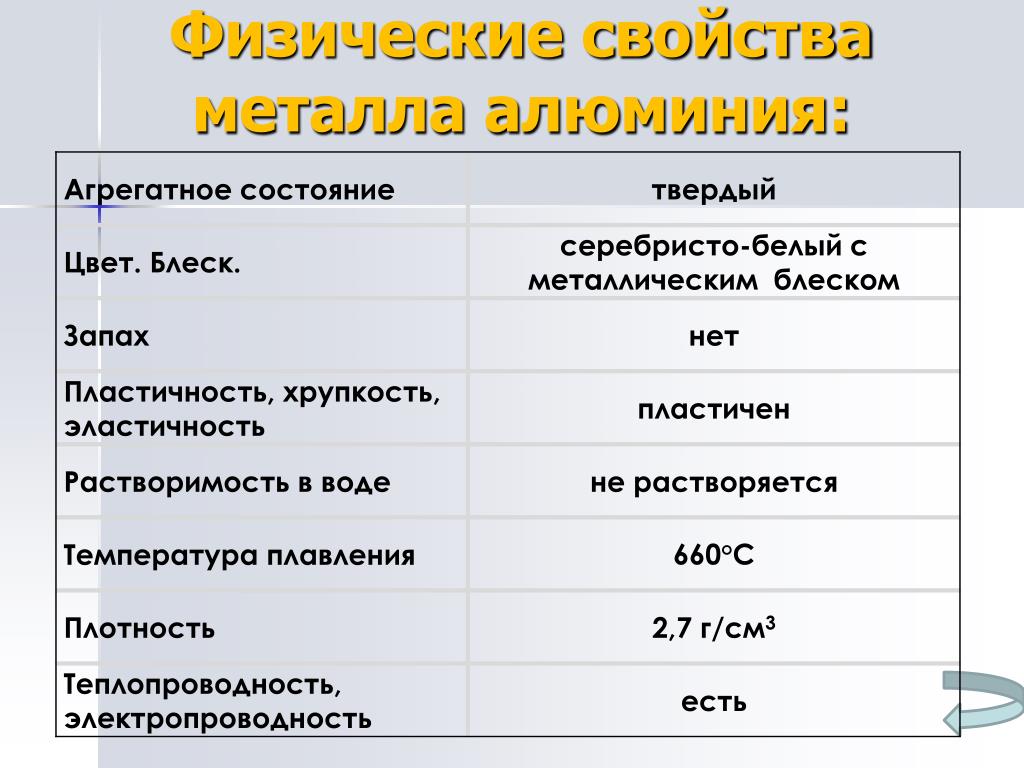

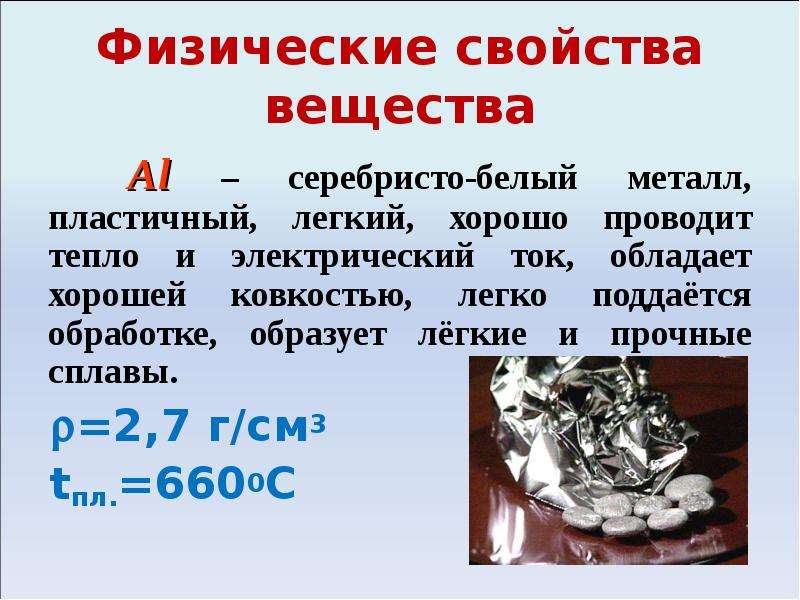

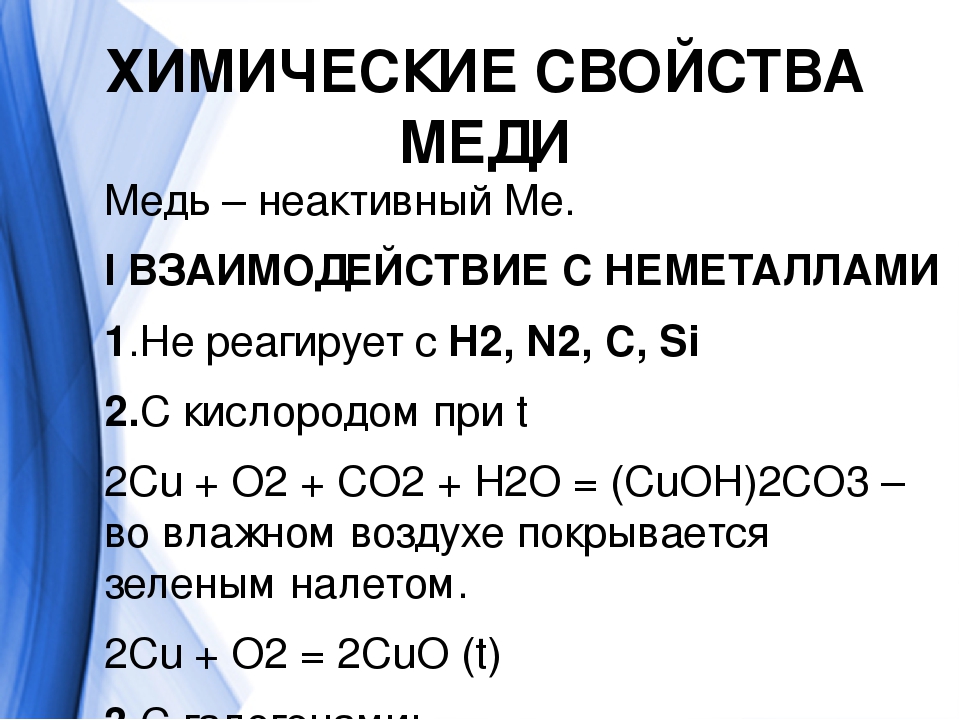

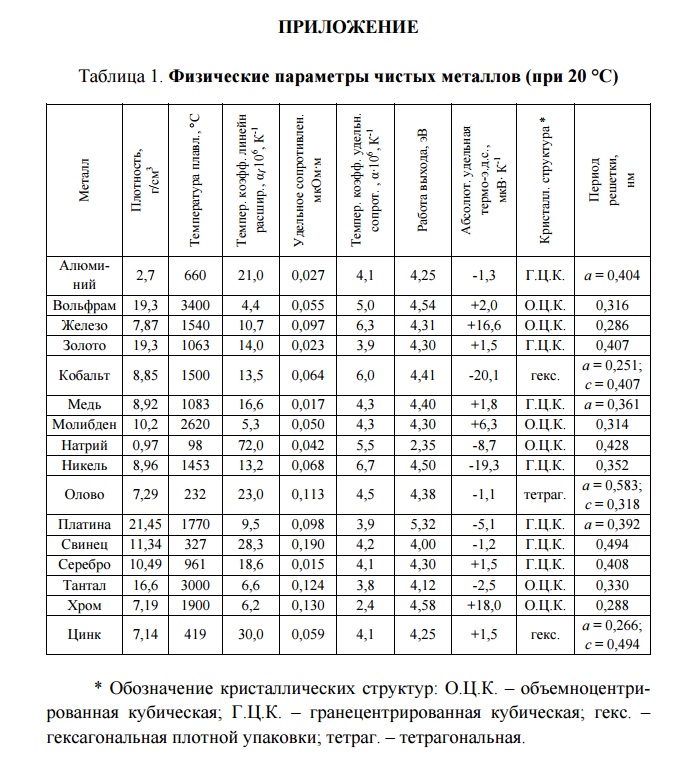

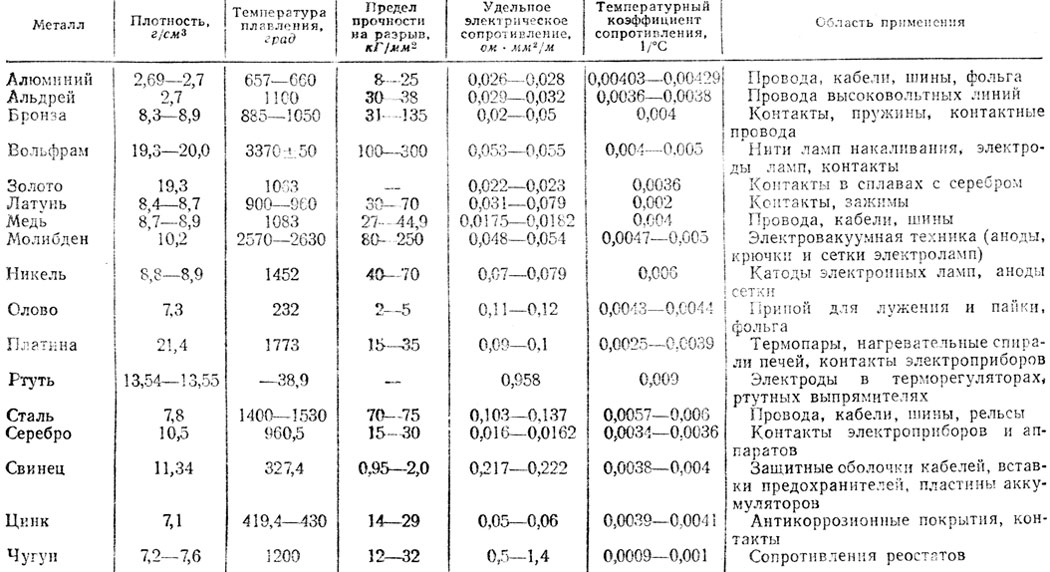

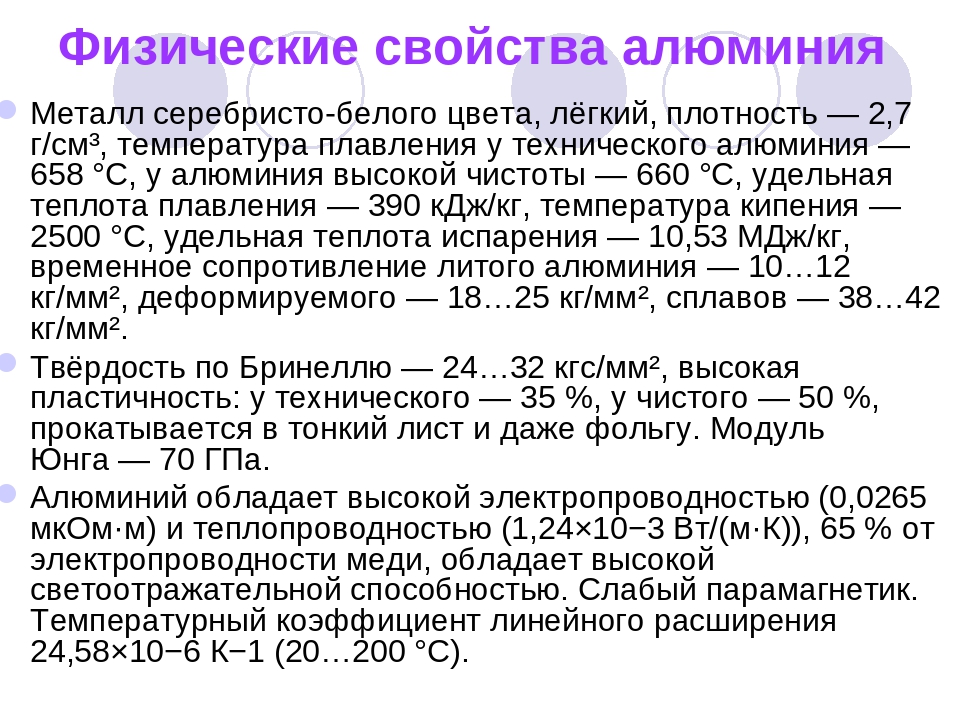

Физические свойства алюминиевых сплавов.

Плотность алюминиевых сплавов незначительно отличается от плотности чистого алюминия (2.7г/см3). Она изменяется от 2.65 г/см3 для сплава АМг6 до 2.85 г/см3 для сплава В95.

Легирование практически не влияет на величину модуля упругости и модуля сдвига. Например, модуль упругости упрочненного дуралюминия Д16Т практически равен модулю упругости чистого алюминия А5 (Е=7100 кгс/мм2). Однако, за счет того, что предел текучести сплавов в несколько раз превышает предел текучести чистого алюминия, алюминиевые сплавы уже могут использоваться в качестве конструкционного материала с разным уровнем нагрузок (в зависимости от марки сплава и его состояния).

За счет малой плотности удельные значения предела прочности, предела текучести и модуля упругости (соответствующие величины, поделенные на величину плотности) для прочных алюминиевых сплавов сопоставимы с соответствующими значениями удельных величин для стали и титановых сплавов. Это позволяет высокопрочным алюминиевым сплавам конкурировать со сталью и титаном, но только до температур не превышающих 200 С.

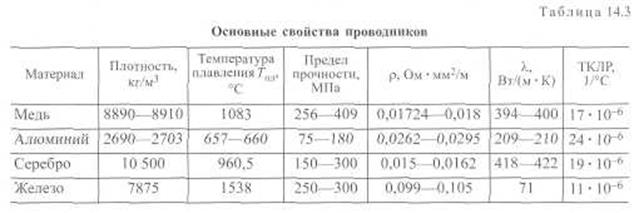

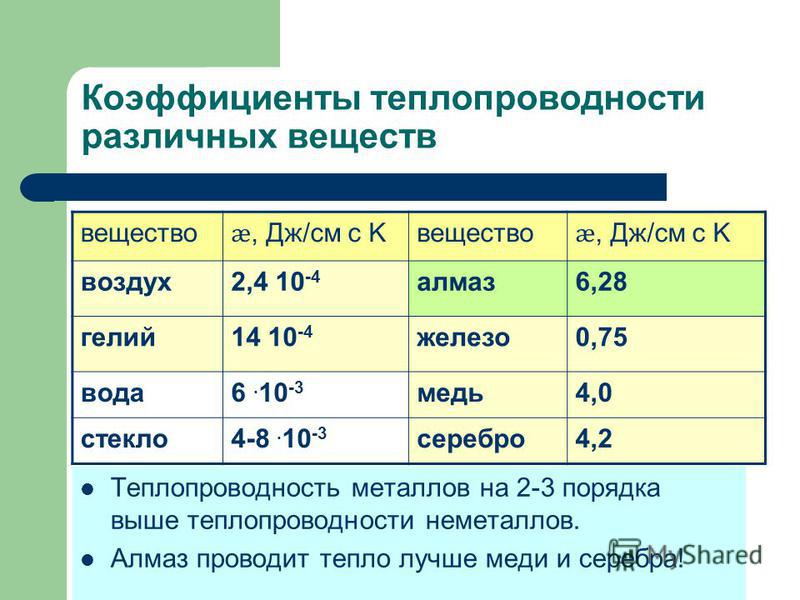

Большинство алюминиевых сплавов имеют худшую электро- и теплопроводность, коррозионную стойкость и свариваемость по сравнению с чистым алюминием.

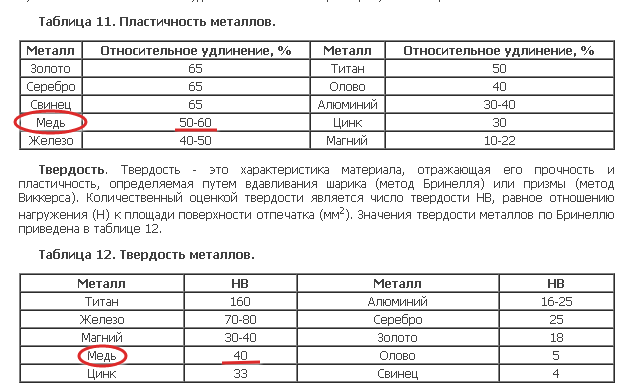

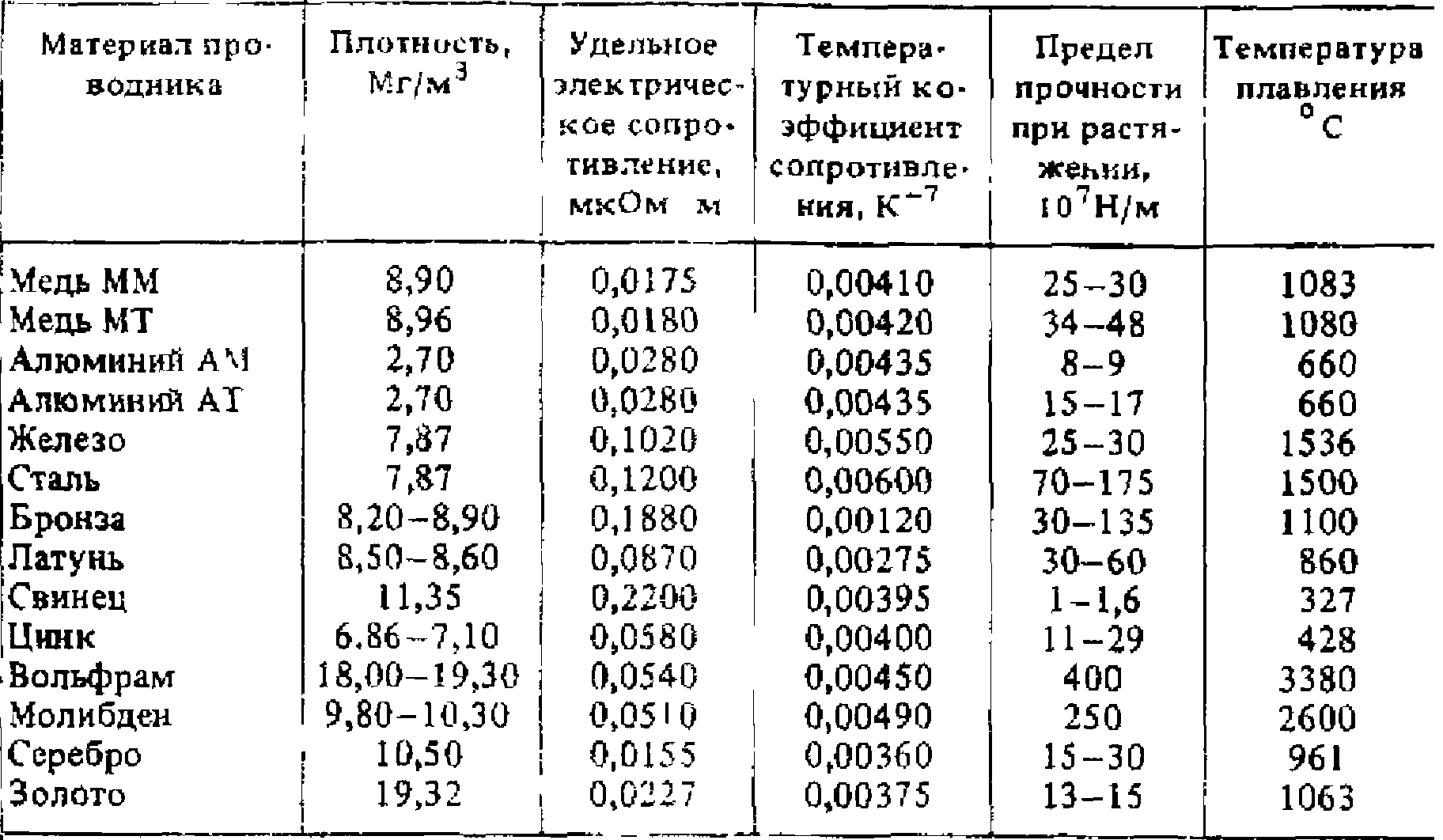

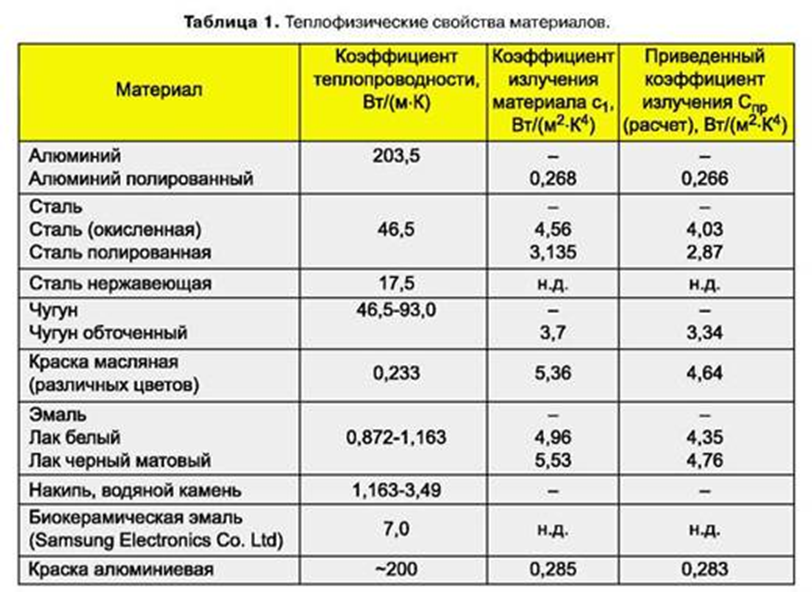

Ниже в таблице приведены значения твердости, тепло- и электропроводности для нескольких сплавов в различных состояниях. Поскольку значения твердости коррелируют с величинами предела текучести и предела прочности, то эта таблица дает представление о порядке и этих величин.

Из таблицы видно, что сплавы с большей степенью легирования имеют заметно меньшую электро- и теплопроводность, эти величины также существенно зависят от состояния сплава (М, Н2, Т или Т1):

| марка | твердость, НВ | электропроводность в % по отношению к меди | теплопроводность в кал/оС | ||||||

| М | Н2 | Н,Т(Т1) | М | Н2 | Н, Т(Т1) | М | Н2 | Н, Т(Т1) | |

| А8 — АД0 | 25 | 35 | 60 | 0. 52 52 | |||||

| АМц | 30 | 40 | 55 | 50 | 40 | 0.45 | 0.38 | ||

| АМг2 | 45 | 60 | 35 | 30 | 0.34 | 0.30 | |||

| АМг5 | 70 | 30 | 0.28 | ||||||

| АД31 | 80 | 55 | 55 | 0. 45 45 | |||||

| Д16 | 45 | 105 | 45 | 30 | 0.42 | 0.28 | |||

| В95 | 150 | 30 | 0.28 | ||||||

Из таблицы видно, что только сплав АД31 сочетает высокую прочность и высокую электропроводность. Поэтому «мягкие» электротехнические шины производятся из АД0, а «твердые» — из АД31 (ГОСТ 15176-89). Электропроводность этих шин составляет (в мкОм*м):

0,029 – из АД0 (без термообработки, сразу после прессования)

0,031 – из АД31 (без термообработки, сразу после прессования)

0. 035 – из АД31Т (после закалки и естественного старения)

035 – из АД31Т (после закалки и естественного старения)

Теплопроводность многих сплавов (АМг5, Д16Т, В95Т1) вдвое ниже, чем у чистого алюминия, но все равно она выше, чем у сталей.

Коррозионные свойства.

Наилучшие коррозионные свойства имеют сплавы АМц, АМг, АД31, а худшие – высоко-прочные сплавы Д16, В95, АК. Кроме того коррозионные свойства термоупрочняемых сплавов существенно зависят от режима закалки и старения. Например сплав Д16 обычно применяется в естественно-состаренном состоянии (Т). Однако свыше 80оС его коррозионные свойства значительно ухудшаются и для использования при больших температурах часто применяют искусственное старение, хотя ему соответствует меньшая прочность и пластичность (чем после естественного старения). Многие прочные термоупрочняемые сплавы подвержены коррозии под напряжением и расслаивающей коррозии.

Свариваемость.

Хорошо свариваются всеми видами сварки сплавы АМц и АМг. При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии.

При сварке нагартованного проката в зоне сварочного шва происходит отжиг, поэтому прочность шва соответствует прочности основного материала в отожженном состоянии.

Из термоупрочняемых сплавов хорошо свариваются авиали, сплав 1915. Сплав 1915 относится к самозакаливающимся, поэтому сварной шов со временем приобретает прочность основного материала. Большинство других сплавов свариваются только точечной сваркой.

Механические свойства.

Прочность сплавов АМц и АМг возрастает (а пластичность уменьшается) с увеличением степени легирования. Высокая коррозионная стойкость и свариваемость определяет их применение в конструкциях малой нагруженности. Сплавы АМг5 и АМг6 могут использоваться в средненагруженных конструкциях. Эти сплавы упрочняются только холодной деформацией, поэтому свойства изделий из этих сплавов определяются состоянием полуфабриката, из которого они были изготовлены.

Термоупрочняемые сплавы позволяют производить упрочнение деталей после их изготовления если исходный полуфабрикат не подвергался термоупрочняющей обработке.

Наибольшую прочность после упрочняющей термообработки (закалка и старение) имеют сплавы Д16, В95, АК6, АК8, АК4-1 (из доступных в свободной продаже).

Самым распространенным сплавом является Д16. При комнатной температуре он уступает многим сплавам по статической прочности, но имеет наилучшие показатели конструкционной прочности (трещиностойкость). Обычно применяется в естественно состаренном состоянии (Т). Но свыше 80 С начинает ухудшаться его коррозионная стойкость. Для использования сплава при температурах 120-250 С изделия из него подвергают искусственному старению. Оно обеспечивает лучшую коррозионную стойкость и больший предел текучести по сравнению с естественно-состаренным состоянием.

С ростом температуры прочностные свойства сплавов меняются в разной степени, что определяет их разную применимость в зависимости от температурного диапазона.

Из этих сплавов до 120 С наибольшие пределы прочности и текучести имеет В95Т1. Выше этой температуры он уже уступает сплаву Д16Т. Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3.

Однако, следует учитывать, что В95Т1 имеет значительно худшую конструкционную прочность, т.е. малую трещиностойкость, по сравнению с Д16. Кроме того В95 в состоянии Т1 подвержен коррозии под напряжением. Это ограничивает его применение в изделиях, работающих на растяжение. Улучшение коррозионных свойств и существенное улучшение трещиностойкости достигается в изделиях обработанных по режимам Т2 или Т3.

При температурах 150-250 С большую прочность имеют Д19, АК6, АК8. При больших температурах (250-300 С) целесообразно применение других сплавов — АК4-1, Д20, 1201. Сплавы Д20 и 1201 имеют самый широкий температурный диапазон применения (от криогенных -250 С до +300 С) в условиях высоких нагрузок.

Сплавы АК6 и АК8 пластичны при высоких температурах, что позволяет использовать их для изготовления поковок и штамповок. Сплав АК8 характеризуется большей анизотропией механических свойств, у него меньше трещиностойкость, но он сваривается лучше, чем АК6.

Перечисленные высокопрочные сплавыт плохо свариваются и имеют низкую коррозионную стойкость. К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва.

К свариваемым термоупрочняемым сплавам с нормальной прочностью относится сплав 1915. Это самозакаливающийся сплав (допускает закалку со скоростью естественного охлаждения), что позволяет обеспечить высокую прочность сварного шва. Сплав 1925, не отличаясь от него по механическим свойствам, сваривается хуже. Сплавы 1915 и 1925 имеют большую прочность, чем АМг6 и не уступают ему по характеристикам сварного шва.

Хорошо свариваются, имеют высокую коррозионную стойкость сплавы средней прочности — авиали (АВ, АД35, АД31,АД33).

АЛЮМИНИЕВЫЙ ПРОКАТ.

Из алюминия и его сплавов производятся все виды проката – фольга, листы, ленты, плиты, прутки, трубы, проволока. Следует иметь в виду, что для многих термоупрочняемых сплавов имеет место «пресс-эффект» — механические свойства прессованных изделий выше, чем у горячекатаных (т.е. круги имеют лучшие показатели прочности, чем листы).

Прутки, профили, трубы

Прутки из термоупрочняемых сплавов поставляются в состоянии «без термообработки» или в упрочненном состоянии (закалка с последующим естественным или искусственным старением). Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии «без термообработки».

Прутки из термически неупрочняемых сплавов производятся прессованием и поставляются в состоянии «без термообработки».

Общее представление о механических свойствах алюминиевых сплавов дает гистограмма, на которой представлены гарантированные показатели для прессованных прутков при нормальных температурах:

Из всего приведенного многообразия в свободной продаже всегда имеются прутки из Д16, причем круги диаметром до 100 мм включительно обычно поставляются в естественно состаренном состоянии (Д16Т). Фактические значения (по сертификатам качества) для них составляют: предел текучести ?0.2 = (37-45), предел прочности при разрыве ?в = (52-56), относительное удлинение ?=(11-17%). Обрабатываемость прутков из Д16Т очень хорошая, у прутков Д16 (без термообработки) обрабатываемость заметно хуже. Их твердость соответственно 105 НВ и 50 НВ. Как уже отмечалось, деталь, изготовленная из Д16 может быть упрочнена закалкой и естественным старением. Максимальная прочность после закалки достигается на 4-е сутки.

Максимальная прочность после закалки достигается на 4-е сутки.

Поскольку дуралюминиевый сплав Д16 не отличается хорошими коррозионными свойствами, желательна дополнительная защита изделий из него анодированием или нанесением лако-красочных покрытий. При эксплуатации при температурах выше 80-100 С проявляется склонность к межкристаллитной коррозии.

Необходимость дополнительной защиты от коррозии относится и к другим высокопрочным сплавам (Д1, В95, АК).

Прутки из АМц и АМг обладают высокой коррозионной стойкостью, допускают возможность дополнительного формообразования горячей ковкой (в интервале 510-380оС).

Разнообразные профили широко представлены из сплава АД31 с различными вариантами термообработки. Применяются для конструкций невысокой и средней прочности, а также для изделий декоративного назначения.

Прутки, трубы и профили из АД31 имеют высокую общую коррозионную стойкость, не склонны к коррозии под напряжением. Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка.

Сплав хорошо сваривается точечной, роликовой и аргонно-дуговой сваркой. Коррозионная стойкость сварного шва такая же, как у основного материала. Для повышения прочности сварного шва необходима специальная термообработка.

Уголки производятся в основном из АД31, Д16 и АМг2.

Трубы производятся из большинства сплавов, представленных на рисунке. Они поставляются в состояниях без термообработки (прессованные), закаленные и состаренные, а также отожженные и нагартованные. Параметры их механических свойств примерно соответствуют, приведенным на гистограмме. При выборе материала труб кроме прочностных характеристик учитывается его коррозионная стойкость и свариваемость. Наиболее доступны трубы из АД31.

Наличие кругов, труб и уголков — см. на странице сайта «Алюминиевые круги, трубы и уголки»

Плоский алюминиевый прокат.

Листы общего назаначения производятся по ГОСТ 21631-76, ленты — по ГОСТ 13726-97, плиты по ГОСТ 17232-99.

Листы из сплавов с пониженной или низкой коррозионной устойчивостью (АМг6, 1105, Д1, Д16, ВД1, В95) плакируются. Химический состав плакирующего сплава обычно соответствует марке АД1, а толщина слоя составляет 2 – 4% от номинальной толщины листа.

Плакирующий слой обеспечивает электрохимическую защиту основного металла от коррозии. Это означает, что коррозионная защита металла обеспечивается даже при наличии механических повреждений защитного слоя (царапины).

Маркировка листов включает в себя: обозначение марки сплава + состояние поставки + вид плакировки (если она присутствует). Примеры маркировки:

А5 — лист марки А5 без плакировки и термообработки

А5Н2 — лист марки А5 без плакировки, полунагартованный

АМг5М — лист марки Амг5 без плакировки, отожженный

Д16АТ — лист марки Д16 с нормальной плакировкой, закаленный и естественно состаренный.

На гистограмме приведены основные характеристики механических свойств листов в различных состояниях поставки для наиболее используемых марок. Состояние «без термообработки» не показано. В большинстве случаев величины предела текучести и предела прочности такого проката близки к соответствующим значениям для отожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии «без термообработки».

Состояние «без термообработки» не показано. В большинстве случаев величины предела текучести и предела прочности такого проката близки к соответствующим значениям для отожженного состояния, а пластичность ниже. Плиты выпускаются в состоянии «без термообработки».

Из рисунка видно, что выпускаемый ассортимент листов дает широкие возможности для выбора материала по прочности, пределу текучести и пластичности с учетом коррозионной стойкости и свариваемости.Для ответственных конструкций из прочных сплавов обязательно учитывается трещиностойкость и характеристики сопротивления усталости.

Листы из технического алюминия (АД0, АД1, А5-А7).

Нагартованные и полунагартованные листы используются для изготовления ненагружен-ных конструкций, резервуаров (в т. ч. для криогенных температур), требующих обеспечения высокой коррозионной стойкости и допускающих применение сварки. Они используются также для изготовления вентиляционных коробов, теплоотражающих экранов (отражательная способность алюминиевых листов достигает 80%), изоляции теплотрасс.

Листы в мягком состоянии используются для уплотнения неразъемных соединений. Высокая пластичность отожженных листов позволяет производить изделия глубокой вытяжкой.

Технический алюминий отличается высокой коррозионной устойчивостью во многих средах (см. страницу «Свойства алюминия»). Однако, за счет разного содержания примесей в перечисленных марках, их антикоррозионные свойства в некоторых средах всё-таки различаются.

Алюминий сваривается всеми методами. Технический алюминий и его сварные соединения обладают высокой коррозионной стойкостью к межкристаллитной, расслаивающей коррозии и не склонны к коррозионному растрескиванию.

Кроме листов, изготавливаемых по ГОСТ21631-76, в свободной продаже имеются листы, произведенные по Евростандарту, с маркировкой 1050А. По химическому составу они соответствуют марке АД0. Фактические параметры (по сертификатам качества) механических свойств составляют (для листов 1050АН24): предел текучести ?0. 2 = (10.5-14), предел прочности при разрыве ?в=(11.5-14.5), относительное удлинение ?=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию.

2 = (10.5-14), предел прочности при разрыве ?в=(11.5-14.5), относительное удлинение ?=(5-10%), что соответствует полунагартованному состоянию (ближе к нагартованному). Листы с маркировкой 1050АН0 или 1050АН111 соответствуют отожженному состоянию.

Листы (и ленты) из сплава 1105.

Из-за пониженной коррозионной стойкости изготавливается плакированным. Широко применяется для изоляции теплотрасс, для изготовления малонагруженных деталей, не требующих высоких коррозионных свойств.

Листы из сплава АМц.

Листы из сплава АМц хорошо деформируются в холодном и горячем состояниях. Из-за невысокой прочности (низкого предела текучести) используются для изготовления только малонагруженных конструкций. Высокая пластичность отожженных листов позволяет производить из них малонагруженные изделия глубокой вытяжкой.

По коррозионной стойкости АМц практически не уступает техническому алюминию. Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла.

Хорошо свариваются аргонно-дуговой, газовой и контактной сваркой. Коррозионная стойкость сварного шва такая же, как у основного металла.

Листы из сплавов АМг.

Чем больше содержание магния в сплавах этой группы, тем они прочнее , но менее пластичны.

Механические свойства.

Наиболее распостранены листы из сплавов АМг2 (состояния М, Н2, Н) и АМг3 (состояния М и Н2), в том числе рифленые. Сплавы АМг1, АМг2, АМг3, АМг4 хорошо деформируются и в горячем и в холодном состоянии. Листы обладают удовлетворительной штампуемостью. Нагартовка заметно снижает штампуемость листов. Листы этих марок применяются для конструкций средней нагруженности.

Листы из АМг6 и АМг6 в упрочненном состоянии не поставляются. Применяются для конструкций повышенной нагруженности.

Коррозионная стойкость. Сплавы АМг отличаются высокой коррозионной стойкостью в растворах кислот и щелочей. Сплавы АМг1, АМг2, АМг3, АМг4 имеют высокую коррозионную стойкость к основным видам коррозии как в отожженном так и в нагартованном состонии.

Сплавы АМг5, АМг6 склонны к коррозии под напряжением и межкристаллитной коррозии. Для защиты от коррозии листы и плиты из этих сплавов плакируются, а заклепки из АМг5п ставят только анодированными.

Свариваемость.

Все сплавы АМг хорошо свариваются аргоннодуговой сваркой, но характеристики сварного шва зависят от содержания магния. С ростом его содержания уменьшается коэффициент трещинообразования, возрастает пористость сварных соединений.

Сварка нагартованных листов устраняет нагартовку в зоне термичес-кого влияния сварного соединения, механические свойства в этой зоне соответствуют свойствам в отожженном состоянии. Поэтому сварные соединения нагартованных листов АМг имеют меньшую прочность по сравнению с основным материалом.

Сварные соединения АМг1, АМг2, АМг3 обладают высокой стойкостью против коррозии. Для обеспечения коррозионной стойкости сварного шва АМг5 и АМг6 требуется специальная термообработка.

Листы и плиты из Д1, Д16, В95.

Высокопрочные сплавы Д1, Д16, В95 имеют низкую устойчивость к коррозии. Поскольку листы из них используются в конструкционных целях, то для коррозинной защиты они плакируются слоем технического алюминия. Следует помнить, что технологические нагревы плакированных листов из сплавов, содержащих медь (например Д1, Д16), не должны даже кратковременно превышать 500 С.

Наиболее распространены листы из дуралюминия Д16. Фактические значения механических параметров для листов из Д16АТ (по сертификатам качества) составляют: предел текучести ?0.2 = (28-32), предел прочности при разрыве ?в= (42-45), относительное удлинение ?=(26-23%).

Сплавы этой группы свариваются точечной сваркой, но не свариваются плавлением. Поэтому основной способ их соединения — заклепки. Для заклепок используется проволока из Д18Т и В65Т1. Сопротивление срезу для них соответственно 200 и 260 МПа.

Из толстолистового проката доступны плиты из Д16 и В95. Плиты поставляются в состоянии «без термообработки», но возможно термоупрочнение уже готовых деталей после их изготовления. Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм.

Плиты поставляются в состоянии «без термообработки», но возможно термоупрочнение уже готовых деталей после их изготовления. Прокаливаемость Д16 допускает термоупрочнение деталей сечением до 100-120 мм. Для В95 этот показатель составляет 50-70 мм.

Листы и плиты из В95 имеют большую (по сравнению с Д16) прочность при работе на сжатие.

Наличие листов и плит — см. на странице сайта «Алюминиевые листы»

********************

Выше кратко рассмотрены свойства алюминиевых сплавов общего назначения. Для специальных целей применяются или другие сплавы, или более чистые варианты сплавов Д16 и В95. Чтобы представить многообразие специальных сплавов, применяемых в авиа-ракетной технике, стоит зайти на сайт http://www.viam.ru.

Подход к выбору материалов для корабля «Буран» интересно отражен на сайте http://www.buran.ru/htm/inside. htm

htm

Очень интересные материалы об истории создания и применении алюминиевых сплавов в масштабных проектах СССР содержатся в воспоминаниях академика Фридляндера:

- http://vivovoco.rsl.ru/VV/JOURNAL/VRAN/2004/ALLOYS.HTM

- http://www.arcan7.ru/library/articles/230.html

- http://vivovoco.rsl.ru/VV/JOURNAL/VRAN/02_01/FRID.HTM

- http://scilib.narod.ru/Avia/Fridlyander/contents.htm

На главную

Статьи

Алюминий – это парамагнитный цветной металл, который носит название Al в таблице Менделеева, и ему присвоен порядковый номер 13. В соответствии с высшей электронной формулой алюминия, на орбите атома элемента содержится 13 протонов и 14 нейроно

Дюралюминий – это собирательное название сплавов на основе меди и алюминия. Свойства дюралюмина (английский вариант названия сплава) зависят от массовой доли как основных ингредиентов, так и легирующих добавок, которые вводятся в состав веществ

Свойства дюралюмина (английский вариант названия сплава) зависят от массовой доли как основных ингредиентов, так и легирующих добавок, которые вводятся в состав веществ

В частном жилом доме или современной квартире нередко используются медные трубы для прокладки инженерных коммуникаций. Такой материал не подвержен коррозии, долговечен, практичен и легко поддается ремонту. При необходимости соединения или ремонта под

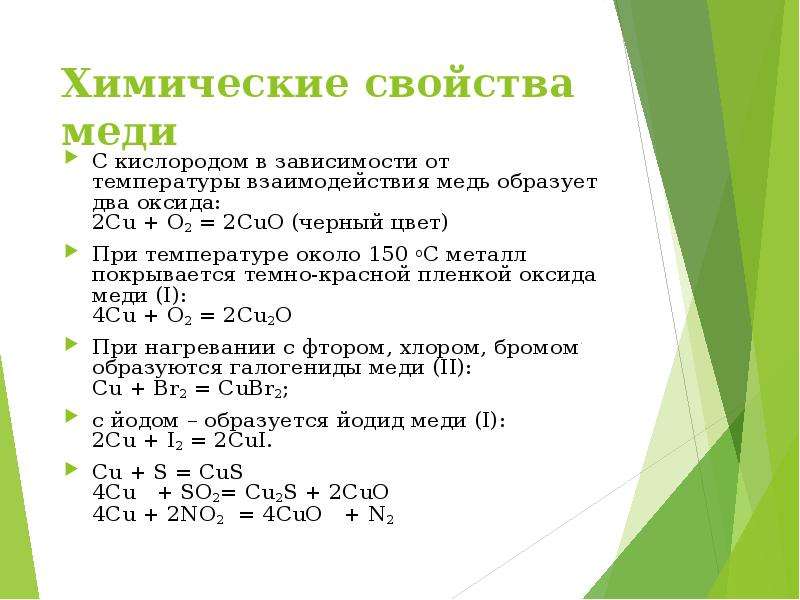

Медь является одним из наиболее популярных представителей группы цветных металлов, используемых в промышленности. В таблице Менделеева элемент имеет порядковый номер 29 и обозначается как Cu.

Физические свойства

Данный металл имеет следующие фи

Дюралевые пластины – это металлические листы, выполненные из дюралюминиевого сплава и широко используемые как полуфабрикат во многих отраслях промышленности. Производство этих изделий в нашей стране было отлажено еще с советских времен, а техно

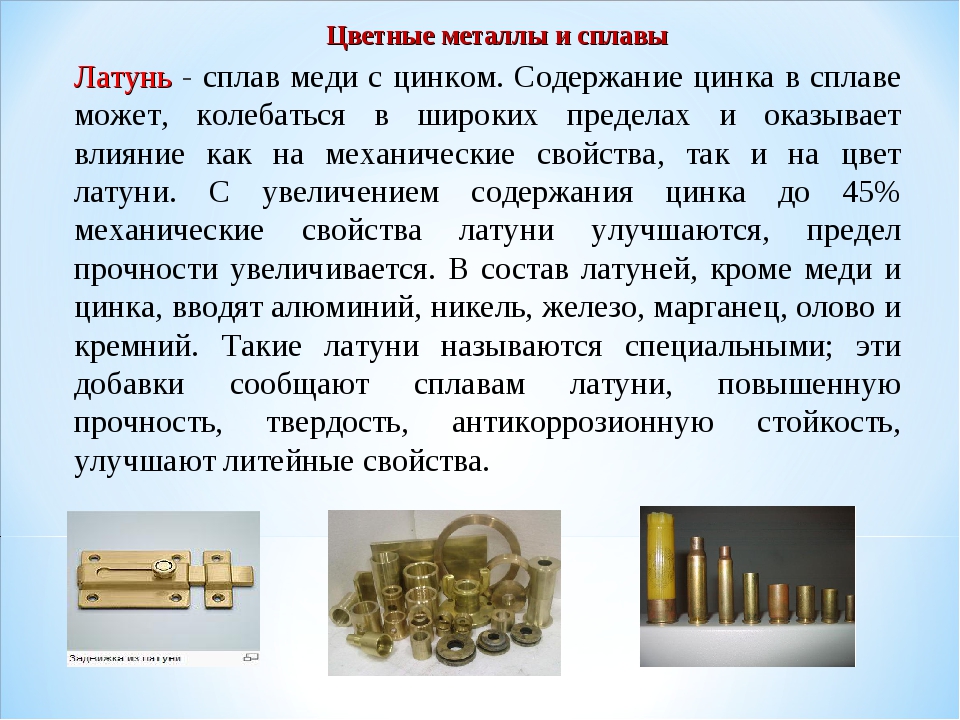

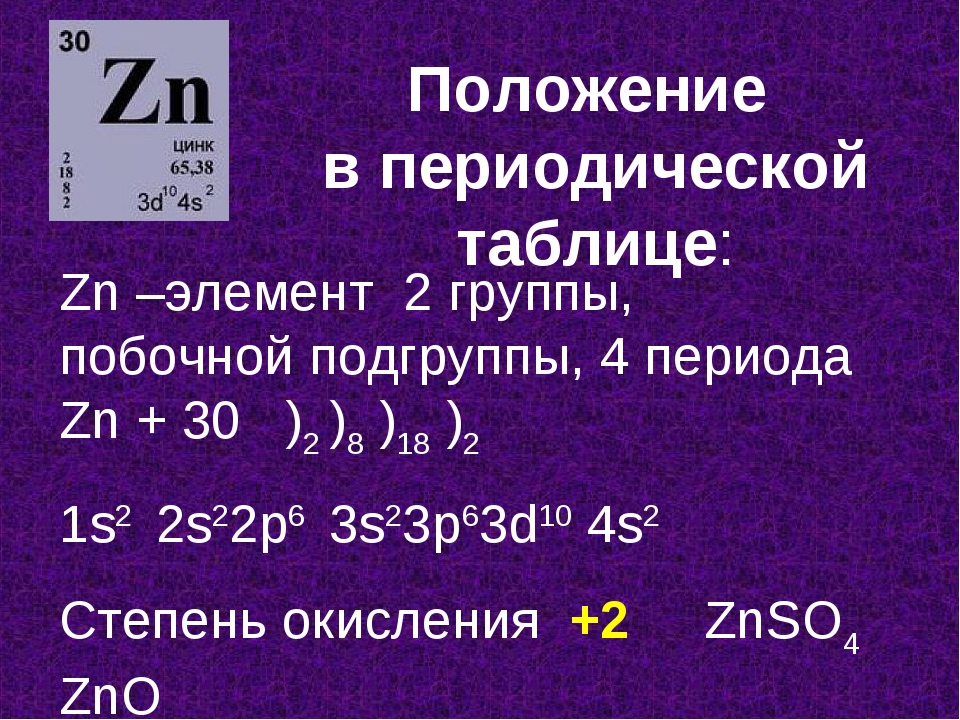

Латунь – это металлический сплав из меди и цинка. Химические свойства латуни зависят от процентного содержания цинка в смеси, которое может колебаться от 5% до 45%. Введение в сплав данного химического элемента снижает коэффициент трения матери

Химические свойства латуни зависят от процентного содержания цинка в смеси, которое может колебаться от 5% до 45%. Введение в сплав данного химического элемента снижает коэффициент трения матери

Алюминиевые бронзы представляют собой сплавы на основе меди, в которых главным легирующим металлом является алюминий. Материал обладает повышенными прочностными свойствами, не поддается коррозии и имеет небольшой коэффициент трения. Содержание алюмин

Медь – представитель группы цветных металлов, широко используемый в промышленности и быту на протяжении многих столетий. В таблице Менделеева элемент представлен в 11 группе 4 периода и обозначается латинской маркировкой Сu. Представляет собой

Бронза известна человечеству более 3000 лет как высокопрочный сплав на основе меди и олова. Металл обладает повышенной прочностью, не подвержен коррозии, хорошо поддается ковке, из-за чего сфера его применения затрагивает большинство отраслей промышл

Медь широко использовалась человеком с древних времен. Данный металл залегает в недрах земной коры в виде крупных самородков и часто применяется в чистом виде. Благодаря физико-химическим свойствам меди и простоте в обработке, она нашла применение во

Данный металл залегает в недрах земной коры в виде крупных самородков и часто применяется в чистом виде. Благодаря физико-химическим свойствам меди и простоте в обработке, она нашла применение во

Латунь представляет собой металлический сплав на основе меди и цинка. Последний элемент используется в качестве легирующей добавки, и от его содержания зависят свойства сплава. При концентрации цинка в сплаве в количестве 6% – 20% он называется

Алюминий АМЦ входит в систему Al – Mn и относится к сплавам, деформируемым при помощи давления.

В состав металла этой марки входит от 96 до 99% алюминия и от 1 до 1,5% марганца. В соответствии с нормами ГОСТ 4784-97 содержание других примесе

Алюминий В95 представляет собой термоупрочняемый сплав особо высокой прочности.

В состав металла входят алюминий (до 91,5%), медь (от 1,4 до 2%), цинк (от 5 до 7%) и магний (от 1,8 до 2,8%), также в него включено до 0,6% марганца, что делает В95 с

Алюминий Д16 – это сплав высокой прочности, входящий в систему Аl–Сu–Мg.

Состав, свойства и характеристики сплава алюминия Д16 регламентированы ГОСТ 4784-97. В качестве легируемых элементов в него добавлены магний, марганец и мед

Сплав алюминия АМг6 относится к магналиям, имеющим высокую пластичность и прочность.

Химический состав, который должен иметь металл АМг6, прописан в ГОСТ 4784-97. В него входит алюминий (93%), магний (от 5,8 до 6,8%) и другие вещества. В этом спла

АМг – марка алюминия, включающая в себя разные сплавы системы Al-Mn.

Этот вид металла имеет повышенную устойчивость к возникновению пятен ржавчины, высокие прочностные и пластичные свойства.

Также он отличается:

универсальностью,

Алюминий АМг2 деформируемый давлением сплав системы Al–Mg.

Марка АМг2 характеризуется:

небольшим весом,

прекрасной свариваемостью,

высокими антикоррозийными и прочностными характеристиками.

Прочность этого сплава выше, чем у м

Алюминий АМг5 представляет собой деформируемый сплав, главным легирующим элементом в нем выступает магний, доля которого составляет от 4,8 до 5,8%.

Марка алюминия АМг5 применяется для изготовления изделий способом горячей или холодной деформации.

Нержавеющая проволока – это объединенное понятие для всех стальных металлоизделий с:

Полнотелым сечением (круг)

Высокой стойкостью к повреждению ржавчиной (антикоррозийность)

В своей категории, меж тем, данный нержавеющий проволочн

Бронза – это второй промышленно востребованный сплав на основе меди после латуни. В бронзовых составах используются различные легирующие компоненты, а в латунных – это цинк. Основным же элементом для бронзовых соединений является ол

Нержавеющая сталь – собирательное понятие для ряда стальных сплавов, имеющих различные компонентные составляющие, но обладающие едиными параметрами антикоррозийной устойчивости.

На самом деле, главным элементом всех видов нержавейки, который

Титановые металлоизделия, вероятно, заменили бы собой все уже существующие виды металлопроката, если бы не очень высокая стоимость как производства самого металла, так и изделий из него. Ввиду этого, использование титановой продукции реализуется

Для производства сложных технических деталей из материалов любого физико-химического состава требуется применение современного оборудования по их обработке. Наиболее частым инструментом являются станки для резки. По конструкции, способу и назначению

Рулонная сталь – самая популярная заготовка для производства листового проката. Она лежит в основе наиболее стойких к коррозии изделий. Данный материал не поддается влаге. Чтобы согнуть, разрезать или сварить лист потребуется применить большие

Труба – это вид промышленного изделия, представляющее собой вытянутый пустотелый предмет круглого, квадратного или прямоугольного сечения. Назначение материала: транспортировка сырья любого состояния и химического состава (вода, газ, нефть,

Назначение материала: транспортировка сырья любого состояния и химического состава (вода, газ, нефть,

Металлопрокат изготавливается в большом количестве. Широкий сортамент продукции, выпускаемой производственными компаниями, проходит длинный путь от склада до торговой площадки. За это время, изделия должны сохранить свои эксплуатационные характер

Строительство – одна из самых быстро прогрессирующих отраслей, которая регулярно пополняется инженерными новинками. За всю историю металлов наибольшую популярность в данной сфере заслужила именно нержавеющая сталь. Она используется в бытов

Металлопродукция – основная отрасль производства строительных материалов, проката используемого во всех отраслях и сферах жизнедеятельности, которая наибольшее применение имеет в строительной индустрии и машиностроении. Причина огромной по

Для уменьшения теплопотерь, особенно в холодное время года, требуется надежная теплоизоляция всех конструкций выступающих за пределы отапливаемого помещени.

Особое внимание уделяется теплоизоляции трубопроводов.

В качестве современного теплоизо

Металлопрокат – продукт не теряющий своей популярности и спроса даже в условиях кризиса. В современном строительстве незаменим, благодаря широкому сортаменту продукции и высоким эксплуатационным характеристикам.

Среди сотен товаров мета

Пластины переходные, сравнение технологий

Пластины переходные для стыковки алюминиевых и медных проводников — переходные пластины применяются либо для присоединения алюминиевых шин к медным выводам электротехнических устройств, либо для присоединения медных шин к алюминиевым выводам электротехнических устройств, чаще всего — трансформаторам.

Пластины переходные применяются следующих видов:

Пластины переходные медно-алюминиевые МА — предназначены для присоединения алюминиевых шин к медным выводам электротехнических устройств и медным шинам. Соединение с алюминиевыми шинами сварное, соединение с медными выводами электротехнических устройств и медными шинами – разборное, в том числе и болтовое. Вид климатического исполнения пластин МА – УХЛ1и Т1 по ГОСТ 19357-81. Пластины переходные медно-алюминиевые МА изготавливаются несколькими способами:

Соединение с алюминиевыми шинами сварное, соединение с медными выводами электротехнических устройств и медными шинами – разборное, в том числе и болтовое. Вид климатического исполнения пластин МА – УХЛ1и Т1 по ГОСТ 19357-81. Пластины переходные медно-алюминиевые МА изготавливаются несколькими способами:

1) Пластины переходные медно-алюминиевые МА по ГОСТ 19357-81 изготавливаются со сварным стыковым соединением между алюминиевой и медной пластинами посредством применения контактной сварки либо холодной сварки под давлением, либо ударно-стыковой сварки. Сварные переходные медно-алюминиевые пластины могут быть как с равновеликим сечением — обозначение МА, так и равновеликие по электропроводности — обозначение МАР.

Приобретая переходные пластины данного типа, следует убедиться в том, что их поверхность не имеет никаких механических повреждений, включая трещины, наползание алюминия на медь, отслаивания металла и т.д. Подобные повреждения могут сказаться на качестве изделия и серьезно сократить срок его эксплуатации.

2) Пластины переходные медно-алюминиевые МА по ГОСТ 19357-81 изготавливаются методом сварки трением с перемешиванием, и в отличие от первого типа пластин МА имеют более высокие качественные характеристики. Технология сварки трением с перемешиванием разработана в Великобритании в 1991 г. и отличается высоким качеством соединения с мелкой зернистостью и отсутствием пор и усадочных трещин.

3) Пластины переходные медно-алюминиевые МА изготавливаются методом нанесения меди на алюминиевую заготовку по различным ТУ. Из-за отсутствия сварного шва переходная пластина МА меньше греется, в отличие от сварных пластин, но довольно часты случаи осыпания слоя нанесенного металла. В отличие от пластин МА, изготовленных по ГОСТ 19357-81, пластины переходные МА с нанесением слоя меди на алюминий не могут использоваться в установках с сильной вибрацией.

4) Пластины переходные биметаллические алюмомедные МАП по ГОСТ 19357-81 — алюминиевые пластины, плакированные медью с одной стороны либо с двух сторон по различным технологиям. Наиболее часто биметаллические алюмомедные пластины изготавливают методом горячей прокатки.

Наиболее часто биметаллические алюмомедные пластины изготавливают методом горячей прокатки.

Пластины переходные алюминиевые АП производят из алюминиевого сплава АД31Т с никелированием части поверхности пластины. Они предназначены для присоединения алюминиевых шин к медным выводам электротехнических устройств, а также к медным шинам в атмосфере типов I и II по ГОСТ 15150-69. Вид климатического исполнения пластин АП — УХЛ1 по ТУ 36-931-82. В последнее время широкое распространение получили пластины АП без никелевого покрытия.

Пластины переходные медные луженые ПМЛ — современное решение. Пластины изготавливаются из листовой меди толщиной 1мм. Покрытие оловом выполняется в соответствии с ГОСТ 9.305-84 по технологии гальванического оловянирования (лужения) либо методом горячего лужения припоем. Пластины переходные медные луженые применяются для подключения шин медных твердых марки М1Т, шин медных твердых изолированных ШМТИ и шин медных гибких изолированных ШМГИ к алюминиевым выводам трансформаторов. Для сборки соединений с применением пластин переходных медных луженых рекомендуется использовать оцинкованный крепеж.

Для сборки соединений с применением пластин переходных медных луженых рекомендуется использовать оцинкованный крепеж.

Пластины переходные медные луженые могут применяться в качестве альтернативы пластинам переходным МА и АП. Преимуществом пластин медных переходных луженых перед пластинами МА является большой размерный ряд, позволяющий подобрать оптимальное решение.

Популярные товары

Пластины переходные медные луженые

Пластины переходные биметаллические алюмомедные

Пластины переходные сварные (медно-алюминиевые) МА ГОСТ 19357-81

Допустимые и недопустимые контакты металлов. Популярные метрические и дюймовые резьбы

Электронику часто называют наукой о контактах. Многие знают, что нельзя скручивать между собой медный и алюминиевый провода. Медная шина заземления или латунная стойка для платы плохо сочетаются с оцинкованными винтиками, купленными в ближайшем строительном супермаркете. Почему? Коррозия может уничтожить электрический контакт, и прибор перестанет работать. Если это защитное заземление корпуса, то прибор продолжит работу, но будет небезопасен. Голая алюминиевая деталь вообще может постепенно превратиться в прах, если к ней приложить даже низковольтное напряжение.

Если это защитное заземление корпуса, то прибор продолжит работу, но будет небезопасен. Голая алюминиевая деталь вообще может постепенно превратиться в прах, если к ней приложить даже низковольтное напряжение.

Доступные нам металлы не ограничиваются только медью и алюминием, существуют различные стали, олово, цинк, никель, хром, а также их сплавы. И далеко не все они сочетаются между собой даже в комнатных условиях, не говоря уже о жёстких атмосферных или морской воде.

В советских ГОСТах было написано почти всё о допустимых контактах металлов, но если изучение чёрно-белых таблиц из 1000 ячеек мелким шрифтом утомляет, то правильный ответ на «медный» вопрос — нержавейка, либо никелированная сталь, из которой, кстати, и сделан почти весь «компьютерный» крепёж. В эпоху чёрно-белого телевидения были другие понятия об удобстве интерфейса, поэтому для уважаемых читателей (и для себя заодно) автор приготовил цветную шпаргалку.

И, раз уж зашла речь о металлообработке, заодно автор привёл таблицу с популярными в электронике резьбами и соответствующими свёрлами, отобрав из объёмных источников наиболее релевантное по тематике портала. Не все же здесь слесари и металлурги, экономьте своё время.

Не все же здесь слесари и металлурги, экономьте своё время.

Преамбула

Да, в век 3D-печати популярность напильника с лобзиком несколько потускнела. Но

клетка Фарадея

для

РЭА

по-прежнему является преимуществом, не забываем и про защитное заземление. Да, для печати корпусов РЭА уже доступен

электропроводный (conductive) ABS-пластик

, но судя по

источнику

, его удельное сопротивление примерно в миллион раз больше меди. Дескать, пыль уже не липнет, но для заземления всё равно многовато. Напечатать же стальные детали корпуса ПК в домашних условиях пока никак невозможно, да мы и алюминий-то с оловом никак не освоим…

Что же делать? Нашему брату приходится действовать методом Микеланджело, используя для творчества вместо каменной глыбы купленные в DIY-магазине заготовки, либо вообще старые корпуса ПК. Работая как-то с корпусом от старого сервера IBM из шикарной миллиметровой стали, автор впал в ступор, потому что имеющаяся резьба была крупнее М3, но мельче #6-32 (позже выяснилось, что это М3,5). Зачем вообще понадобилось в 2003-м году использовать метизы М3,5, останется загадкой, но о существовании дробной метрической резьбы автор даже не подозревал.

Зачем вообще понадобилось в 2003-м году использовать метизы М3,5, останется загадкой, но о существовании дробной метрической резьбы автор даже не подозревал.

UPD

Для моддеров, кстати, рынок предлагает новые, удобные инструменты арсенала домашней мастерской, и про один из них (осциллорез) я рассказываю в отдельной публикации. Арсенал принадлежностей прекрасно дополнит более привычные циркулярные мини-пилы (aka «дремели»), а отсутствие эффекта «запрессовки зубьев» упростит обработку вязких металлов типа меди и алюминия. Инструмент лёгкий, не такой неуклюжий и опасный, как «болгарка». Можно пилить металл практически на уровне носа и без риска получить рубящий удар от заклинившего или осколок от «взорвавшегося» диска. А так бывает в красочно описанных уважаемыми читателями случаях с УШМ: 300-граммовый блин «болгарки» делает 200 оборотов в секунду, потребляя до 2кВт электричества, и требует чуть ли не костюм сапёра. Работающий же осциллорез травматологи упирают себе пильной стороной прямо в ладонь, чтобы успокоить пришедшего на снятие гипсовой повязки пациента… Впрочем, вернёмся к нашим металлам.

Допустимые и недопустимые контакты металлов по ГОСТ 9.005-72

DISCLAIMER:

Предоставляется «как есть». Если уважаемый читатель занимается моделизмом, автомобилизмом или робототехникой, в ГОСТе также приведены: Таблица №2 для

жестких и очень жестких

атмосферных условий, Таблица №3 для контактов, находящихся

в морской воде

. Ниже я предлагаю выдержку из Таблицы №1 для

средних атмосферных

(т.е. комнатных) условий. Буква «А» означает «ограниченно допустимый в атмосферных условиях», подробности в самом ГОСТе.

Кликабельно (спасибо, НЛО):

UPD:

Ещё цветные шпаргалки (благодарю greatvovan):

для средних атмосферных условий

для жестких и очень жестких атмосферных условий

Пара слов о металлах

Металлурги, поправляйте, если что не так. Коррозия очень объёмная и сложная тема, и я не претендую на полноту её освещения. Я лишь даю выборочные зарисовки, чтобы сформировать у читателя нужные ассоциативные ряды.

Оцинковка

Оцинкованная сталь — основная рабочая лошадка народного хозяйства. В виде различных метизов «оцинковка» встречается в магазинах стройматериалов гораздо больше, чем, например, «премиумная» нержавейка. Фабричные корпуса ПК, технологические ящички и шкафчики для оборудования чаще всего выполнены из оцинкованной холоднокатанной стали толщиной порядка 1мм (чем дешевле корпус, тем тоньше лист). «Оцинковка» достаточно прочна и хорошо проводит ток, в промышленности требуется заземление. Если разрезать корпус, то под слоем краски какого-нибудь унылого RAL7035 будет тончайшее цинковое покрытие, а под ним, скорее всего, та самая углеродистая холоднокатанная сталь. Лично у меня нет причин не доверять ГОСТ 9.005-72, поэтому после колхозинга фабричных изделий вообще не рекомендую делать электрический контакт на месте среза стали, лучше постарайтесь сберечь цинковое покрытие. А порезы и шрамы можно закрасить из балончика того же унылого RAL7035 (только заплати €10 и попробуй его найти ещё). Я пользовался автомобильной эмалью нейтрального белого или чёрного цвета (флакончик с кисточной, €2 в любом автомагазине).

Я пользовался автомобильной эмалью нейтрального белого или чёрного цвета (флакончик с кисточной, €2 в любом автомагазине).

Алюминий

Алюминий и его сплавы бывают анодированные (с защитным слоем) и обычные (неанодированные). Алюминий легко обрабатывать в домашних условиях, но помните о коррозии. Не используйте голый алюминий в качестве проводника даже с низковольтным напряжением, иначе ток медленно обратит деталь в прах. Обработанным в мастерской алюминиевым и дюралюминиевым деталям показана полная

эквипотенциальность

(наведённые полями токи вроде бы по фиг, заземлять тоже можно). Алюминий совместим с цинковым покрытием, но для контакта с медью, «голой» или никелированной сталью требуется оловянная «прокладка». Ограниченно допустим контакт алюминия с нержавейкой в атмосферных условиях. Для простоты можно принять, что при контакте с другими металлами и покрытиями алюминий будет корродировать сам по себе, без помощи внешнего электричества.

Витая пара из омедненного алюминия (Copper Clad/Coated Aluminium, CCA) — это отдельная история, в домашних условиях кабель всё равно не производится.

Медь

Медь мягкая и довольно неаппетитно окисляется на воздухе, поэтому изделия из меди заключают в герметичную оболочку или лакируют. Латунные бляхи солдатских ремней и стойки для электронных печатных плат лучше сопротивляются окислению и выглядят аппетитнее позеленевшей меди, особенно если их периодически полировать (я про бляхи, конечно). При этом ни медь, ни её сплав с цинком (латунь) «не дружат» с чистым цинком и его покрытиями. Зато медь совмещается с хромом, никелем и нержавейкой. А если вы держите в руках какую-нибудь клемму, то она наверняка из лужёной (покрытой оловом) меди.

Олово

Олово мягкое, но зато стойкое к коррозии (в комнатных условиях) и электрически совместимое почти со всеми, кроме чугуна, низколегированных и углеродистых сталей, магния. Не стоит паять оловом и бериллий, будьте внимательны при сборке домашнего ядерного реактора. Олово используют, чтобы из недопустимого электрического контакта получить допустимый, т.е. в качестве «прокладки». Клеммы из лужёной меди — отличный пример.

Клеммы из лужёной меди — отличный пример.

UPD:

На холод изделие выносить нельзя, а при минусовых температурах лучше не эксплуатировать вообще.

Никель

Никелем покрыты блестящие «компьютерные» винтики. Такое покрытие совместимо с медью и бронзой, латунью, оловом, хромом и нержавеющей сталью. Никель несовместим с цинком и алюминием (для алюминия лучше контакт с нержавеющей сталью, см. ниже).

Нержавейка

Нержавеющая сталь — королева металлов сталей: прочная, пластичная, стойкая к коррозии, электропроводная, круто выглядит. Слишком тугая, чтобы резать и гнуть её дома в промышленных масштабах. Хромистые и хромисто-никелевые нержавейки электрически плохо совместимы с цинком и «голой» сталью, зато дают надёжный контакт с медью без помощи олова. Алюминий, а также азотированная, оксидированная и фосфатированная низколегированная сталь ограниченно совместимы при стандартных атмосферных условиях. Нержавейка марки А2 не «магнитится», но существуют и нержавеющие стали с магнитными свойствами. Магнитные свойства не влияют на коррозионную стойкость нержавеющей стали.

Магнитные свойства не влияют на коррозионную стойкость нержавеющей стали.

Пара слов про case modding

Если вы занимались сборкой ПК, то наверняка знаете, что болтики для монтажа приводов CD/DVD, «ноутбучных» дисков 2.5″ и флоппи-дисководов (ха-ха) используют метрическую резьбу M3. В корпусах ПК и жёстких дисках 3.5″ используется более грубая дюймовая резьба #6-32 UNC. Почему? Мягкий металл любит более грубую резьбу, к тому же адепты дюймовой системы пока лидируют на рынке технологий. Стойка 19″ использует (вы не поверите) дюймы в качестве основной меры, однако для монтажа оборудования я встречал только оцинкованные клетевые шайбы и винты с метрической резьбой М6. Дюймово-метрический дуализм в технологиях…

Обустройство своей инженерной кухни я начал с того, что купил защитные очки, набор качественных свёрл по металлу, небольшой вороток и метчики на резьбы M3 и #6-32 UNC, а заодно M4 и M6. Плашки не понадобились.

Популярые виды резьбы, используемой в компьютерной технике

ГОСТ 19257-73 рекомендует использовать следующие диаметры свёрл для металлов. Наверное, стоит учитывать и количество метчиков в наборе: чем твёрже материал, тем больше необходимость в «предварительных» метчиках. У меня их по три штуки, два «грубых» и один «финишный». А как правильно, кстати?

Наверное, стоит учитывать и количество метчиков в наборе: чем твёрже материал, тем больше необходимость в «предварительных» метчиках. У меня их по три штуки, два «грубых» и один «финишный». А как правильно, кстати?

UPD

А как правильно — читайте комментарии, на публикацию-таки зашли мастера слесарного дела, только я не успел отсортировать всю информацию. Пользователь golf2109 любезно принёс сюда прямо из мастерской два правых столбца таблицы для обозначения того, как мягкость (вязкость) металла влияет на диаметр отверстия под резьбу, благодарю за поддержку.

| Диаметр резьбы | Стандартный шаг, мм | Диаметр сверла, мм | ||

| ГОСТ | Fe | Al | ||

| M2 | 0.4 | 1,6 | 1.5* (-0.1) | |

| M2,5 | 0.45 | 2. 0 0 | 1.8* (-0.2) | |

| M3 | 0.5 | 2.5 | 2.3 (-0.2) | |

| M3.5 | 0.6 | 2.9 | 2.7* (-0.2) | |

| M4 | 0.7 | 3.3 | 3.2 | 3.0 (-0.3) |

| M5 | 0.8 | 4.2 | 3.9 (-0.3) | |

| M6 | 1.0 | 5.0 | 4.9 | 4.6 (-0.4) |

| M8 | 1.25 | 6.8 | 6.7 | 6.3 (-0.5) |

| M10 | 1.5 | 8.5 | 8.0 (-0.5) | |

| #6-32 UNC | 0.794 | 2.85 | 2.7* | 2.5* (-0.35) |

* Я рискнул прикинуть калибры двух дополнительных свёрл для стали и алюминия там, где по ним у меня нет данных в источниках. Обратите внимание, резьба #6-32 UNC по наружному диаметру находится между M3 и M4, а по шагу резьбы вообще ближе к M5.

Обратите внимание, резьба #6-32 UNC по наружному диаметру находится между M3 и M4, а по шагу резьбы вообще ближе к M5.

UPD

Если сверлите что-то толще миллиметрового листа, читайте спойлер про СОЖ.

про СОЖ

Довольно большое значение и при сверлении, и при нарезании резьб имеет смазка и охлаждение обрабатываемых деталей и инструмента. Настоятельно рекомендую при подаче сверла не спешить и пользоваться техническими жидкостями. Режущая кромка сверла легко перегревается от сухой детали, и получается металлический отпуск. Поверьте, такой отпуск не нужен: он вызывает необратимые изменения в структуре металла и деградацию его прочностных свойств (сверло тупится гораздо быстрее, чем должно). Что делать? Вот несколько советов, которые автор встречал в разных местах.

Не сверлите большим сверлом сразу, разбейте операции примерно по 3мм: т.е. отверстие 10мм сперва проходим 3мм, потом 6мм.

Хорошенько отметьте отверстие керном. Одолжите у ребёнка пластилин, сделайте бортик вокруг планируемого отверстия так, чтобы получился мини-бассейн размером с монету. Если под рукой нет *вообще ничего*, хорошенько смешайте ложку подсолнечного масла с ложкой жидкого мыла и налейте в этот мини-бассейн, хуже не будет. Но если нужно просверлить насквозь, скажем, гирю 16кг, погуглите книгу народных рецептов «сож своими руками». Желаю всем начинающим удачной пенетрации: как говорится, берегите ваши свёрла-метчики смолоду, ведь их ждут новые идеи и интересные изобретения!

Одолжите у ребёнка пластилин, сделайте бортик вокруг планируемого отверстия так, чтобы получился мини-бассейн размером с монету. Если под рукой нет *вообще ничего*, хорошенько смешайте ложку подсолнечного масла с ложкой жидкого мыла и налейте в этот мини-бассейн, хуже не будет. Но если нужно просверлить насквозь, скажем, гирю 16кг, погуглите книгу народных рецептов «сож своими руками». Желаю всем начинающим удачной пенетрации: как говорится, берегите ваши свёрла-метчики смолоду, ведь их ждут новые идеи и интересные изобретения!

На известной китайской площадке можно приобрести «пальцевые» винтики (thumb screw), причём и на #6-32, и на M3. Материал и цвет разный.

Источники

» ГОСТ 9.005-72. Единая система защиты от коррозии и старения. Машины, приборы и другие технические изделия. Допустимые и недопустимые контакты металлов. Общие требования.

» ГОСТ 19257-73. Отверстия под нарезание метрической резьбы. Диаметры.

» Unified Coarse Thread ANSI B1.1 (резьбы UNC ANSI B1.1).

Алюминиевый провод с эмалевой изоляцией нового поколения Технология

Эмалированные провода уже давно используются для изготовления обмоток в электрических моторах, трансформаторах и катушках, но области их применения расширились с развитием электроники (драйверы жёстких дисков в компьютерах или наушники), также они активно используются в современных источниках питания (инверторы или коммутирующие элементы и источники электрического тока). Эмалированные обмоточные провода имеют проводящую электрический ток сердцевину, покрытую внешним слоем изоляции из таких материалов, как поливинил, полиуретан, полиэстер, полиэфиримид, полиамидимидные и полиэмидные эмали.

Требования к эмалированным проводам можно разделить на пять основных групп: тепловые, электрические, химические, физические и экономические. Тепловые свойства определяют поведение изоляции при повышенных температурах и характер «теплового удара». Электрические свойства характеризуют диэлектрическую прочность изоляции. В некоторых случаях требуется химическая устойчивость к воздействию трансформаторного масла или охлаждающих сред. Физические свойства связаны с гибкостью, эластичностью или сопротивлением слоёв изоляции истиранию. Перечисленные параметры определяются условиями работы, в то время как физические свойства — адгезия к металлу, температура вулканизации или вязкости лака при температурах эксплуатации проводов — являются крайне важными технологическими факторами. Кроме того, экономические аспекты, такие, как цена лака, эффективность производства или конечные свойства провода, также должны приниматься во внимание. Детальный анализ различных видов эмалей представлен в ряде публикаций.

В некоторых случаях требуется химическая устойчивость к воздействию трансформаторного масла или охлаждающих сред. Физические свойства связаны с гибкостью, эластичностью или сопротивлением слоёв изоляции истиранию. Перечисленные параметры определяются условиями работы, в то время как физические свойства — адгезия к металлу, температура вулканизации или вязкости лака при температурах эксплуатации проводов — являются крайне важными технологическими факторами. Кроме того, экономические аспекты, такие, как цена лака, эффективность производства или конечные свойства провода, также должны приниматься во внимание. Детальный анализ различных видов эмалей представлен в ряде публикаций.

Медь является наилучшим материалом после серебра для применения в электротехнических изделиях благодаря высокой проводимости. Для использования в обмотках катушек рассматривалось применение алюминия, но такое решение оказалось экономически нецелесообразным, и в настоящее время эмалированные медные провода широко применяются как в силу экономических факторов, так и за счёт некоторых критически важных технологических особенностей. Обычная электролитическая технически чистая медь наиболее часто используется для изготовления обмоток. Для этих же целей довольно часто применяется электролитическая медь, не содержащая кислорода. Фундаментальный анализ влияния качества меди на свойства эмалированных проводов опубликован в работе. В зависимости от условий работы эмалированные провода различаются по термическим свойствам, механической прочности, способности подвергаться пайке и самосклеиваться. Готовые эмалированные провода проходят многочисленные лабораторные испытания.

Обычная электролитическая технически чистая медь наиболее часто используется для изготовления обмоток. Для этих же целей довольно часто применяется электролитическая медь, не содержащая кислорода. Фундаментальный анализ влияния качества меди на свойства эмалированных проводов опубликован в работе. В зависимости от условий работы эмалированные провода различаются по термическим свойствам, механической прочности, способности подвергаться пайке и самосклеиваться. Готовые эмалированные провода проходят многочисленные лабораторные испытания.

Цена на медь существенно выросла после 2004 г. Это обстоятельство сделало дешёвый алюминий привлекательной альтернативой, но применение этого материала связано с техническими проблемами удовлетворения наиболее важных требований. Для решения этих проблем было проведено тщательное исследование нового поколения алюминиевых эмалированных проводов.

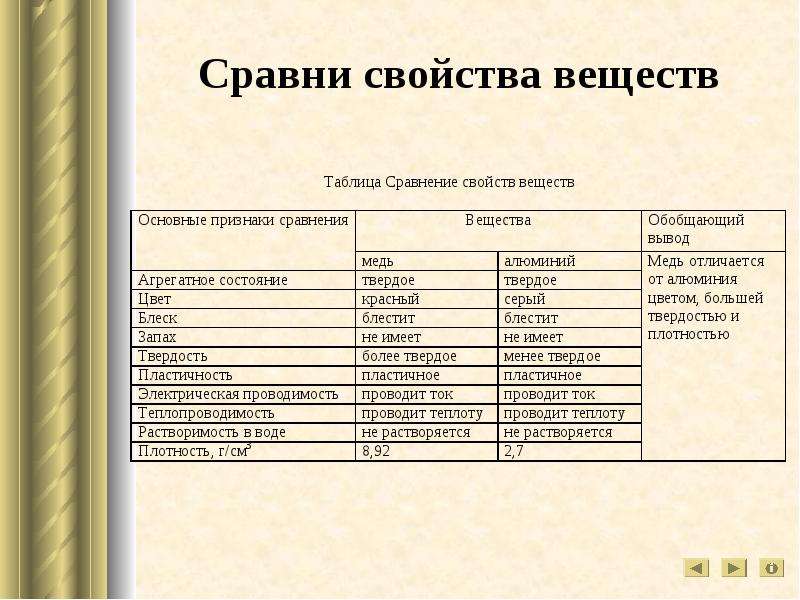

Сравнение алюминия и меди, используемых для изготовления эмалированных проводов, (x — алюминий лучше или разница отсутствует)

В таблице показаны фундаментальные различия чистой меди и алюминия при использовании этих металлов для изготовления эмалированных проводов. Причиной отличий являются физические свойства материалов. В первой строке показано, что удельное электрическое сопротивление меди намного меньше, чем у алюминия. Во второй строке даны результаты анализа свойств алюминиевых и медных эмалированных проводов, обладающих одинаковым сопротивлением. В п.4 и 5 таблицы показано, что площадь поперечного сечения и диаметр алюминия больше, чем у меди, что является недостатком при миниатюризации. Однако из п.6 видно, что масса таких проводов намного меньше, что является жизненно важным фактором в тех случаях, когда снижение массы продукта имеет критическое значение. Из п.7 видно, что стоимость алюминия намного меньше стоимости меди. Рассмотрение стоимости 1 км эмалированного провода показывает, что цена эмалированных алюминиевых проводов намного меньше цены медных проводов, несмотря на больший объём переработанного материала и на большее количество использованного лака. Теплоёмкость алюминия примерно в два раза больше, чем у меди. Это очень важно, поскольку для увеличения температуры той же массы алюминия требуется намного больше энергии.

Причиной отличий являются физические свойства материалов. В первой строке показано, что удельное электрическое сопротивление меди намного меньше, чем у алюминия. Во второй строке даны результаты анализа свойств алюминиевых и медных эмалированных проводов, обладающих одинаковым сопротивлением. В п.4 и 5 таблицы показано, что площадь поперечного сечения и диаметр алюминия больше, чем у меди, что является недостатком при миниатюризации. Однако из п.6 видно, что масса таких проводов намного меньше, что является жизненно важным фактором в тех случаях, когда снижение массы продукта имеет критическое значение. Из п.7 видно, что стоимость алюминия намного меньше стоимости меди. Рассмотрение стоимости 1 км эмалированного провода показывает, что цена эмалированных алюминиевых проводов намного меньше цены медных проводов, несмотря на больший объём переработанного материала и на большее количество использованного лака. Теплоёмкость алюминия примерно в два раза больше, чем у меди. Это очень важно, поскольку для увеличения температуры той же массы алюминия требуется намного больше энергии. В рассмотренных областях применения повышение температуры вызывается протеканием тока. Предельно допустимый ток для обоих проводов будем считать одинаковым. Для сравнения в таблице приведены рассчитанные адиабатические условия — допустимая величина тока равна корню квадратному из массы, теплоёмкости и увеличения температуры продукта, разделённых на сопротивление провода. Это обстоятельство имеет большое значение в электрических устройствах из-за больших плотностей тока и температурных перегрузок.

В рассмотренных областях применения повышение температуры вызывается протеканием тока. Предельно допустимый ток для обоих проводов будем считать одинаковым. Для сравнения в таблице приведены рассчитанные адиабатические условия — допустимая величина тока равна корню квадратному из массы, теплоёмкости и увеличения температуры продукта, разделённых на сопротивление провода. Это обстоятельство имеет большое значение в электрических устройствах из-за больших плотностей тока и температурных перегрузок.

Следующая группа параметров, связанных с технологическими процессами изготовления проводов или обмоток, таких, как механические свойства, имеет большое значение для процесса нанесения эмали и во время изготовления обмоток. В то время как расчётное упругое последействие алюминия меньше, чем у меди (требуется только изменение настройки оборудования), худшие механические свойства алюминия создают реальные проблемы при намотке тонких проводов. Данный анализ основан на базовых физических свойствах алюминия и меди. Существуют и другие причины, по которым алюминию отдаётся предпочтение для изготовления обмоточных проводов. Во многих электронных устройствах частота электрического тока высока и скин-эффект определяет характер протекания тока в материале. В подобных случаях импеданс алюминиевых и медных катушек одинаков, но алюминиевые катушки легче и дешевле.

Существуют и другие причины, по которым алюминию отдаётся предпочтение для изготовления обмоточных проводов. Во многих электронных устройствах частота электрического тока высока и скин-эффект определяет характер протекания тока в материале. В подобных случаях импеданс алюминиевых и медных катушек одинаков, но алюминиевые катушки легче и дешевле.

Другой особенностью эмалированных алюминиевых проводов является более продолжительный срок их службы. Слой изоляции на проводах не является идеально однородным. Существуют небольшие дефекты, трещины и микроотверстия, которые делают возможным контакт окружающей атмосферы и металлической жилы. Во время процесса вулканизации возникают некоторые газообразные продукты, которые могут вступать в реакцию с металлом, что приводит к образованию окисей металла на граничном слое между металлом и изоляцией. На поверхности алюминия быстро образуется очень тонкий слой окислов, который защищает внутренние части от окисления, а на поверхности меди образуются различные виды пористых окислов, и процесс окисления проникает глубоко в материал. При этом локальные поперечные сечения медного проводника уменьшаются, температура повышается в результате нагрева джоулевым теплом, а характеристики продукта ухудшаются. Таким образом, как показали детальные исследования, алюминий обладает большим сроком службы.

При этом локальные поперечные сечения медного проводника уменьшаются, температура повышается в результате нагрева джоулевым теплом, а характеристики продукта ухудшаются. Таким образом, как показали детальные исследования, алюминий обладает большим сроком службы.

Ещё одной проблемой являются структура и свойства материала для конкретных применений. Эмалированные провода достаточно мягкие, но тепловые удары и продолжительный нагрев вследствие протекания в структуре материала определённых физических процессов, сопровождающихся диффузией (причина — нагрев), могут вызывать микроскопические изменения. Прочность на разрыв уменьшается. Исследования показали, что в процентном отношении у медных проводов уменьшение прочности на разрыв больше, чем у алюминиевых.

Тадеуш Кныч, Анджей Мамала, Михал Яблоньски и Пётр Ульяш

Перевод Святослава Юрьева

Металл в строительстве: от меди до стали

Периодическая система элементов Менделеева насчитывает 82 металла, многие из которых, благодаря своим уникальным свойствам, находят применение в строительстве. Но если когда-то металл использовался, в основном, для изготовления кровельных покрытий и отдельных элементов крепежа, то по мере развития технологий его значимость для стройиндустрии становится все выше. Например, можно смело утверждать, что сегодня стальные конструкции являются основой любой капитальной постройки. Совершив небольшой экскурс, можно проследить эволюцию металла в строительстве.

Но если когда-то металл использовался, в основном, для изготовления кровельных покрытий и отдельных элементов крепежа, то по мере развития технологий его значимость для стройиндустрии становится все выше. Например, можно смело утверждать, что сегодня стальные конструкции являются основой любой капитальной постройки. Совершив небольшой экскурс, можно проследить эволюцию металла в строительстве.

Исторический экскурс

Медь можно отнести к «ветеранам» строительства и архитектуры. Например, некоторые историки считают, что использовать ее в качестве кровельного покрытия начали задолго до нашей эры: есть мнение, что Пантеон в афинском Акрополе (448-432 вв. до н.э.) когда-то был покрыт небольшими листами меди.

Это очень прочный металл, благодаря формированию голубовато-зелёной патины слабо подверженный коррозии, а потому способный служить долго. В качестве кровельного материала листовую медь использовали потому, что она легче деревянной черепицы и уж тем более — глиняной черепицы или свинца. Немаловажно также и то, что медь достаточно легко гнётся, что позволяло использовать ее для облицовки куполов и других фигурных элементов, которыми обычно украшали кровли культовых построек.

Немаловажно также и то, что медь достаточно легко гнётся, что позволяло использовать ее для облицовки куполов и других фигурных элементов, которыми обычно украшали кровли культовых построек.

Помимо кровли медь издавна используется ещё и в декоративных целях, а также как материал для создания памятников и монументов. В частности, именно она послужила основным материалом для Статуи Свободы. Медные сплавы, широко используемые в архитектуре — это бронза (сплав меди и олова) и латунь (сплав меди и цинка).

К недостаткам меди можно отнести её крайне высокую стоимость, которая растёт год от года, а также свойство со временем терять свой первозданный яркий цвет и характерный блеск: покрываясь патиной, медь стремительно тускнеет и приобретает характерный зелёный оттенок.

Забегая немного вперёд, можно отметить, что решение «медной проблемы» в наши дни найдено: натуральный металл сегодня всё чаще заменяют достоверной имитацией из стали с полимерным покрытием, о которой пойдет речь чуть позже. Например, сталь с двусторонним покрытием Agneta, в точности имитирующим цвет и блеск меди благодаря включённым в состав красителя микросферам, втрое дешевле своего прообраза, но при этом не теряет внешней привлекательности в течение всего срока эксплуатации.

Например, сталь с двусторонним покрытием Agneta, в точности имитирующим цвет и блеск меди благодаря включённым в состав красителя микросферам, втрое дешевле своего прообраза, но при этом не теряет внешней привлекательности в течение всего срока эксплуатации.

Свинец — ещё один «долгожитель» строительной отрасли. Его широчайшее применение в прошлом было обусловлено прежде всего низкой температурой плавления. Вплоть до конца XIX века из свинца изготавливали водопроводные трубы, пока не стало известно, что это негативно отражается на здоровье людей. Как и медь, свинец на протяжении многих веков был популярным кровельным материалом и одновременно использовался для изготовления водосточных желобов, труб и дымоходов. Правда, из-за своего большого веса свинец лучше всего подходил для низкоскатных крыш, поскольку с крутых со временем неизбежно начинал сползать. Кроме того, свинцовые кровли были не в фаворе в регионах с большими перепадами температур, поскольку быстро приходили в негодность из-за существенных температурных деформаций, которым подвержен этот металл.

Ещё одна ипостась свинца — изготовление красок на его основе: сурик (красный) применялся как антикоррозионный пигмент для железа, а свинцовые белила — для покраски деревянных домов. Эти краски считались одними из самых стойких и долговечных и всегда использовались в качестве защитных покрытий. Однако со временем их применение было приостановлено в связи с распространением случаев отравления свинцом.

Терн, или «тернплате» — ещё один материал, вошедший в строительный обиход начиная с XIX века. Это были стальные или железные листы, покрытые свинцово-оловянным сплавом, которые часто путали с белой жестью.

Олово само по себе в чистом виде никогда не применялось в архитектуре. Обычно его использовали в сплавах, например, с медью для образования бронзы, а также для покрытия более жёстких металлов, например, лужёного железа или стали: при покрытии листового железа оловом как раз и получалась жесть. Из неё обычно делали броню, но иногда использовали и как кровельное покрытие. В конце XIX века в моде были потолки из рельефной металлической плитки, называвшиеся «оловянными», хотя на самом деле они чаще всего изготовлялись из крашеного листового железа или стали.

Из неё обычно делали броню, но иногда использовали и как кровельное покрытие. В конце XIX века в моде были потолки из рельефной металлической плитки, называвшиеся «оловянными», хотя на самом деле они чаще всего изготовлялись из крашеного листового железа или стали.

Никель находится в сходном положении с оловом: он периодически использовался в качестве гальванического покрытия архитектурных деталей. А вот в создании сплавов никель занимает, пожалуй, лидирующее место на фоне остальных металлов. Благодаря ему мы имеем нейзильбер, монель-металл и нержавеющую сталь. Вплоть до Первой мировой войны нейзильбер называли «немецким серебром», но затем он стал более известен как «белая латунь», хотя правильнее было бы именовать его «никелевой латунью», так как в классическом варианте этот сплав состоит из 75% меди, 20% никеля и 5% цинка. Разное процентное соотношение даёт разные цвета: серебристо-белый, жёлтый, голубоватый, зелёный или розовый. Изделия из нейзильбера были неизменными атрибутами стиля арт-деко.

Монель-металл представляет собой сплав из двух третей никеля и трети меди, а по цвету он похож на платину. Определённым показателем его успешности можно считать тот факт, что в 1936 году медная кровля Нью-Йоркской городской публичной библиотеки на пересечении Пятой авеню и 42-й улицы была заменена на монельную. Удобство работы с монель-металлом заключалось в том, что его можно было варить и паять прямо на месте строительных работ, что позволяло создать сплошную водонепроницаемую поверхность кровли. Во время Второй мировой войны большое количество никеля и меди шло на военные нужды, в связи с чем производство монеля значительно сократилось. А после войны ему на смену пришли нержавеющая сталь и алюминий, имеющие более низкую себестоимость.

Цинк в чистом виде использовался как кровельное покрытие в Бельгии, Франции и Германии, где он заменил более дорогие медь и свинец. Начиная с 1820-х годов бельгийский цинковый лист стали импортировать в Америку. Что касается антикоррозионного цинкования, то эта технология была запатентована в 1837 году независимо друг от друга Сорелем во Франции и Крауфордом в Англии. Метод представлял собой процесс «горячего погружения» с целью покрытия железа цинком. Новинка довольно быстро перебралась за океан: Торговая биржа на Манхеттене стала одним из первых зданий, имевших оцинкованную крышу и водостоки.

Что касается антикоррозионного цинкования, то эта технология была запатентована в 1837 году независимо друг от друга Сорелем во Франции и Крауфордом в Англии. Метод представлял собой процесс «горячего погружения» с целью покрытия железа цинком. Новинка довольно быстро перебралась за океан: Торговая биржа на Манхеттене стала одним из первых зданий, имевших оцинкованную крышу и водостоки.

Свою нишу цинк занял также в области изготовления декоративных элементов благодаря пластичности и приемлемой цене, дававшими ему преимущества по сравнению с камнем. Изделия из цинка легко поддавались покраске, что позволяло имитировать более дорогие металлы. Кстати о красках: в отличие от свинца. краски на основе цинка не токсичны и устойчивы к загрязнению. Они имели коммерческий успех, начиная с 1850-х, а в 1870-х начали использоваться повсеместно. Дополнительным преимуществом было то, что цинковые красители являлись хорошими ингибиторами ржавчины на железе и стали.

Алюминий был недоступен по разумной цене и в достаточных количествах вплоть до начала XX века. Затем он постепенно стал входить в архитектуру, правда, сначала только как материал для изготовления декоративных элементов. Первым громким выходом алюминия на большую строительную арену следует считать Эмпайр Стейт Билдинг, строительство которого было завершено в 1931 году. На долю алюминия пришлась значительная часть элементов отделки небоскрёба, таких как декоративные панно, входной комплекс, двери лифта. Кроме того, наряду со сталью алюминий был использован в несущих конструкциях здания и для облицовки его фасада.

Затем он постепенно стал входить в архитектуру, правда, сначала только как материал для изготовления декоративных элементов. Первым громким выходом алюминия на большую строительную арену следует считать Эмпайр Стейт Билдинг, строительство которого было завершено в 1931 году. На долю алюминия пришлась значительная часть элементов отделки небоскрёба, таких как декоративные панно, входной комплекс, двери лифта. Кроме того, наряду со сталью алюминий был использован в несущих конструкциях здания и для облицовки его фасада.

К недостаткам алюминия следует отнести небольшую жесткость (втрое меньше, чем у стали), высокую теплопроводность и низкую температуру плавления (примерно 660°C). Первое свойство заставляет увеличивать площадь сечения алюминиевых конструкций, а в сочетании со вторым делает их источником теплопотерь здания. Например, вентилируемые фасады на алюминиевой подконструкции существенно уступают стальным по показателям теплоизоляции, не давая при этом существенного выигрыша в весе. Третье свойство негативно отражается на пожарной безопасности построек.

Третье свойство негативно отражается на пожарной безопасности построек.

Король среди стройматериалов

Железо в архитектуре встречается в четырёх широко распространённых формах: кованое железо, чугун, листовое железо и сталь. «Чугун был главным строительным материалом XIX века — века промышленной революции. Он часто использовался для конструктивных решений: например, для изготовления колонн, фасадов или куполов. Также из чугуна делали лестницы, лифты, решётки, веранды, балконы, перила, заборы, фонари и даже надгробья», — рассказывает архитектор Анисия Борознова. На сегодняшний день чугун используется в основном для изготовления труб и сантехнической арматуры, хотя иногда к его помощи прибегают с целью подражания стилю прежних эпох.

Наиболее подробно имеет смысл говорить о стали. Именно появление конструкционной стали в середине XIX века сделало возможным строительство высотных зданий. Произошло это благодаря исследованиям английского изобретателя Генри Бессемера, пришедшего к идее передела жидкого чугуна в литую сталь путём продувки сквозь него сжатого воздуха. Чуть позже была разработана мартеновская печь, которая позволила ускорить процесс и снизить себестоимость получаемого материала. Мосты, железнодорожные комплексы и небоскрёбы были первыми крупномасштабными объектами из конструкционной стали.

Чуть позже была разработана мартеновская печь, которая позволила ускорить процесс и снизить себестоимость получаемого материала. Мосты, железнодорожные комплексы и небоскрёбы были первыми крупномасштабными объектами из конструкционной стали.

Ещё один материал, выведший строительные технологии на новый уровень, был разработан также в конце XIX века. Добавление стальной проволоки в бетон дало рождение железобетону, который вряд ли нуждается в специальном представлении.

В начале XX века появились нержавеющие стали с различными примесями, и их главным достоинством стала устойчивость к коррозии. Одним из памятников этой эпохи является здание корпорации Chrysler, построенное по проекту архитектора Уильяма Ван Элена и признанное самым красивым небоскрёбом Нью-Йорка.

Сегодня практически все капитальные здания построены либо из железобетонных, либо на стальном несущем каркасе. Последнее относится и к так называемым быстровозводимым зданиями, которые практически полностью вытеснили сегодня любые другие строительные технологии из коммерческого и промышленного строительства.

Следующим значимым этапом в развитии строительных технологий стало появление системы навесных вентилируемых фасадов (НВФ) в 40-х годах XX века в странах Скандинавии и затем распространившееся оттуда в Европу и Америку. Подконструкция вентфасадов чаще всего изготовлялась из стали, чуть реже — из алюминия (о недостатках этого решения мы уже говорили). Затем на неё крепилась облицовка, а на несущую стену под ней — утеплитель, с соблюдением обязательного воздушного зазора.

На первых порах в качестве облицовочных материалов использовали всё подряд, особенно когда дело касалось бюджетного частного домостроения. Со временем доминирующие позиции на рынке фасадных облицовок начали занимать дешевый керамогранит и легкие алюминиевые композитные панели. Однако помимо очевидных преимуществ эти решения имеют и серьезные недостатки.

Так, керамогранитные фасадные плитки массивны, хрупки, и при всем этом отличаются самым ненадежным среди всех облицовочных материалов способом крепления — на кляммеры (защелки). Любое нарушение технологии монтажа, особенно на высотных зданиях, может сделать керамогранитный фасад небезопасным, а целесообразность его использования в сейсмоопасных районах опровергается повседневной практикой.

Любое нарушение технологии монтажа, особенно на высотных зданиях, может сделать керамогранитный фасад небезопасным, а целесообразность его использования в сейсмоопасных районах опровергается повседневной практикой.

Что касается композитных панелей, то выбирать их нужно с осторожностью, потому что не любой их тип соответствует требованиям пожарной безопасности для жилищного и гражданского строительства.