| Вопросы посетителей сайта по ТС700-2 | Параметры или результаты использования ТС700-2 | Параметры или результаты использования инверторных сварочных |

| Возможно ли использовать ТС700 при работе в эл. шкафах? | Да, можно безопасно приваривать скрутки и даже к шинопроводам небольших сечений. | То же можно варить скрутки и в шкафах и к шинопроводам средних сечений. Но есть возможность попадать под выходное напряжение инвертора. |

| Возможно ли использовать ТС700 при ремонтах сетевых разводок во влажных подвалах? | Да, можно безопасно работать — аппарат имеет на выходе низкое напряжение –ниже 20в и в конструкции используются 2 пропитки лаком: изоляции сердечника и изоляции после намотки 1 обмотки | Все инверторы и обычные сварочники имеют на холостом ходу напряжение 65-85в, что при случайных касаниях выходов будет явно неприятно прочувствовать, и особенно при работе во влажных подвалах. |

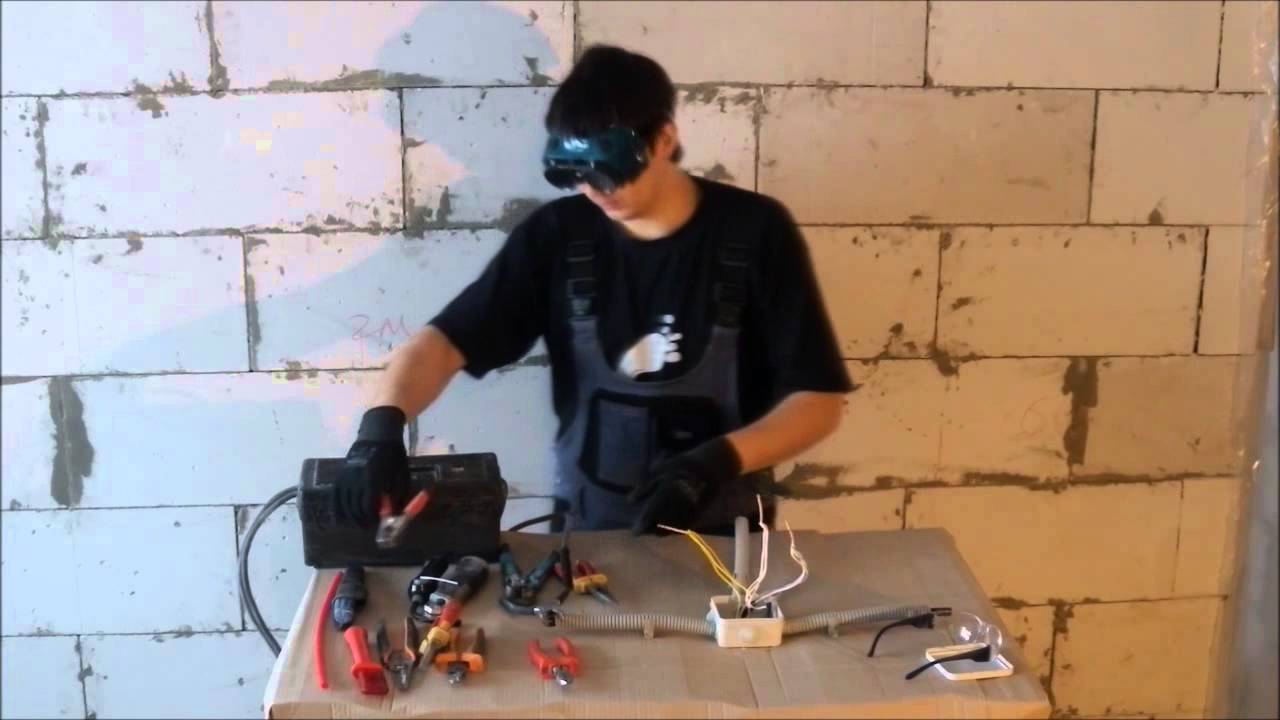

| В чем разница ТС700 от инверторов плане удобства в работе? | Возможна свободная работа в очках газосварщика (№2)-идут в комплекте изделия. Используются специальные облегченные кабеля для сварки и спецзажимы патентованные для угля и скрутки. Очень удобно использовать ТС700, одев ремешок его через голову и расположив на груди или сбоку, обе руки остаются свободными для подъемов по стремянкам и дальнейшей работы со скрутками. | Возможна работа только в очках сварщика-с более плотным фильтром, иначе «зайчики» обеспечены и в темных очках не видно конец скрутки . Стандартные кабеля инверторов совершенно не приспособлены для мелких работ- держатели очень велики по размерам и довольно заметны по весу с кабелями, особенно при работах под потолком . Использовать на себе явно не удобно и не все инверторы имеют ремешки для переноски. |

| Какова длина сетевого кабеля? | Изделие комплектуется сетевым кабелем с евро вилкой = 3м. | Инверторы имеют длину сетевого кабеля 1,5-2 м. |

| Инвертор ведь легче есть чем ТС700-2! | Есть легче, но не забывайте вес кабелей на них и держателя электрода с зажимом , их удобство для выполнения конкретных работ. | Инверторы — вес есть и 3 кг., но это не главное, смотреть надо все в совокупности. По любому держатели просятся другой конструкции, не родные от инвертора, которые крайне неудобны в работе. Мы это сами проходили, есть 2 инвертора. |

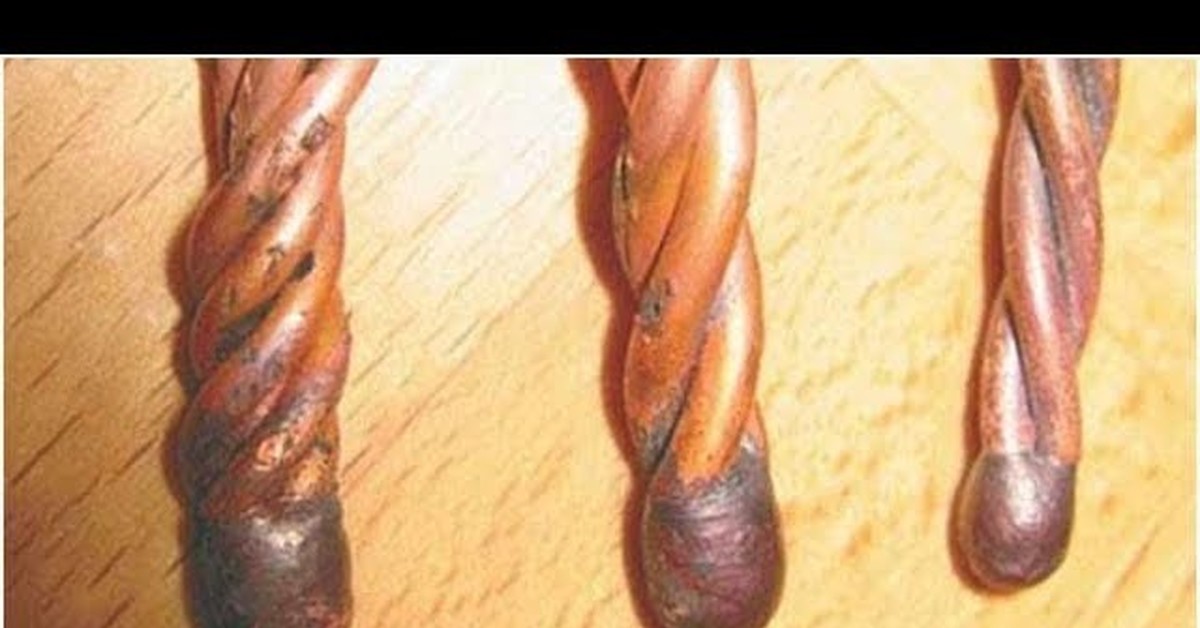

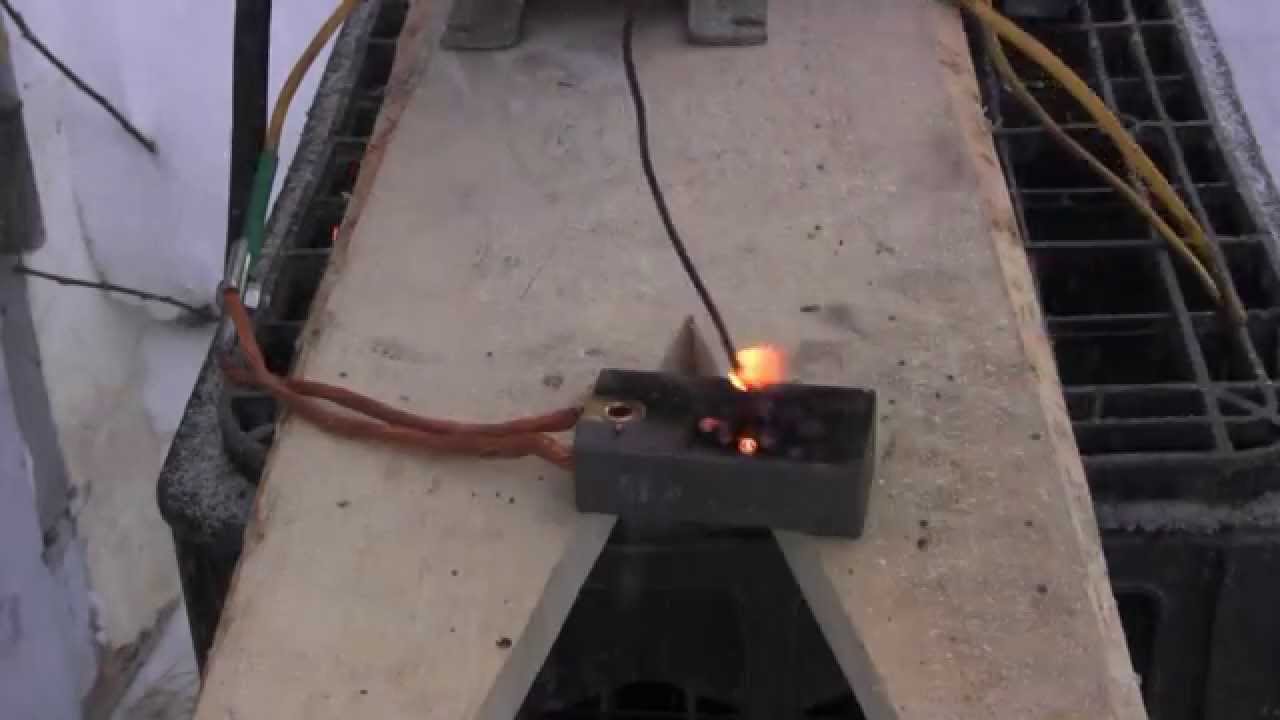

| Почему после сварки конец скрутки получается хрупким, даже шарик отпадывает? | И у нас бывало такое, после замены провода монтажного – все в норме. Изначально такие провода заметно выше жесткость имели. Даже на 1 объекте пришлось часть проводки менять, заказчик согласился с доводами, увидев результаты.

Вывод один: в составе меди таких проводов очень много примесей, которые в процессе провара выгорают видимо и дают высокую хрупкость в месте сварки. Так что не гоняться надо за самыми дешевыми проводами.  | Пробовали варить твердые провода инвертором, еще более хрупкие концы сварки были. Объясняем это более высокой скоростью сварки, при тех же сечениях скруток и меньшим временем, из -за повышенного напряжения на выходе инвертора. А сами провода, дающие хрупкость после сварки, уже после зачистки имели даже не чисто медный блеск, а были с оттенками так называемых цветов побежалости — темно-вишневых, сиреневатых оттенков. |

| Какое еще отличие при работе с ТС 700 по сравнению с инвертором? | ТС700 в общем занимает меньше места, сложенный с кабелями в сумку, в которой и оставляется на хранение, есть спец карманчик для запасных электродов, а в сумку с аппаратом, в отсек для кабелей при работе удобно складывать дополнительный инструмент, стяжки , изоленту, крышки от распред коробок. | Не все инверторы имеют для хранения удобные кейсы, чаще просто картонная коробка, в которой приобретался и всегда больше по размерам. |

| Сколько времени выполняется собственно сварка? | Для каждого сечения скрутки требуется свое время и подбирается опытным путем, используется примерно диапазон 0,2cек. (жилки телефонных проводов D=0,4мм)и до 10-12сек. для скруток 20-24 мм. кв. – от сечения скрутки. (жилки телефонных проводов D=0,4мм)и до 10-12сек. для скруток 20-24 мм. кв. – от сечения скрутки.

Возможна успешная сварка одножильных и многожильных проводов, чуть больше надо проб сделать для тренировки. | То же самое – время подбирается опытным путем, но в общем виде оно меньше значительно, из-за высокого начального напряжения инвертора, соответственно значительно сложнее гарантировать качество сварки из-за сложности вести контроль мысленно более коротких интервалов времени чтобы обеспечить их повторяемость. Тонкие самые жилки просто успевают сгорать. |

| Аппарат для сварки скруток ТС700-2 э то инверторного типа? | Нет конечно, об этом сразу сказано на 1 странице сайта – изделие трансформаторного типа. | |

| Можно ли с ним работать на морозе? | Сколько угодно, как сами выдержите, но все же стоит учитывать, ПВХ кабели сетевые работают при температурах прим. До 5-10 гр.С, и то очень аккуратно на перегибах его, может запросто трескаться. То же относится и к сумке — на морозе будет наверняка трескаться пропитка . Силовые кабеля Российского производства — КГ хл, работах в диапазоне -50+70 гр. С. Под заказ возможна поставка и питающих кабелей в северном исполнении, для такого же диапазона температур. То же относится и к сумке — на морозе будет наверняка трескаться пропитка . Силовые кабеля Российского производства — КГ хл, работах в диапазоне -50+70 гр. С. Под заказ возможна поставка и питающих кабелей в северном исполнении, для такого же диапазона температур. | |

| Где можно будет купить дополнительные электроды? | Мы высыли даже помалу — по 10 шт. и даже на Сахалин, если заказчик платил за доставку… Профи-монтажники регулярно заказывают по 50-200 шт. В городах можно спрашивать угольные электроды в магазинах сварочных материалов и оборудования. |

Аппараты для сварки скруток

Аппараты для сварки скруток медных проводов

Сварка скруток медных проводов

Важна ли сварка проводов?

Скрутка является очень распространенным видов соединения медных проводов и достаточно надежным. Сварка сильно улучшает качество скрутки, повышая ее надежность и долговечность. Отзывы электриков-профессионалов и тесты электролабораторий говорят о том, что сварка скрутки — это гарантированно отличный контакт провода, не подверженный окислению и не требующий ревизий распаячных коробок с подтяжкой контактов. В современном электромонтаже с использованием дорогих комплектующих электропроводки это очень важно. Ведь электрика — это и наука о контактах.Сначала рассмотрим варианты электроаппаратов для сварки скруток.

В современном электромонтаже с использованием дорогих комплектующих электропроводки это очень важно. Ведь электрика — это и наука о контактах.Сначала рассмотрим варианты электроаппаратов для сварки скруток.

точечная сварка медных проводов

Разновидности сварочных аппаратов

Выделяются три основные группы сварочных аппаратов, которыми пользуются электрики (и не только) для соединения проводов в современном электромонтаже:

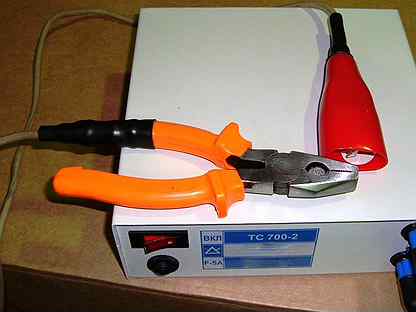

- узкопрофильные сварочные аппараты для сварки скруток медных проводов, такие как ТС-700 и его аналоги российского и импортного производства;

- инверторные сварочные аппараты общего назначения;

- сварочные аппараты собственного производства из понижающих трансформаторов.

точечная сварка проводов

Описание этих типов сварочных аппаратов, их особенности

Сварочные аппараты для сварки спайки медных электропроводов.

Сварочные аппараты заводского изготовления для электросварки медных скруток приспособлены только для электромонтажа проводов. Работать со скрутками ими очень просто. Корпус аппарата компактный, с ремнем для переноски. Клавиша включения/выключения, питающий провод, провод массы с зажимом или фиксатором и провод держателя для электрода. Для них используются специальные угольные электроды для сварки медных проводов. Такими аппаратами можно сваривать как жесткие, так и многожильные медные провода.

Работать со скрутками ими очень просто. Корпус аппарата компактный, с ремнем для переноски. Клавиша включения/выключения, питающий провод, провод массы с зажимом или фиксатором и провод держателя для электрода. Для них используются специальные угольные электроды для сварки медных проводов. Такими аппаратами можно сваривать как жесткие, так и многожильные медные провода.

сварочный аппаратТЭС 700

Инверторные сварочные аппараты

Это обычные инверторные сварочные аппараты, но ими можно сваривать и медные скрутки. Такие аппараты тоже удобны в переноске. Для соединения провода массы аппарата со скруткой лучше использовать какой-либо зажим. Так же, опытным путем надо подобрать оптимальное значение сварочного тока (от 60 до 110 А). Электроды используются медноугольные. Сварочный ток лучше постоянный.

Инверторные сварочные аппараты

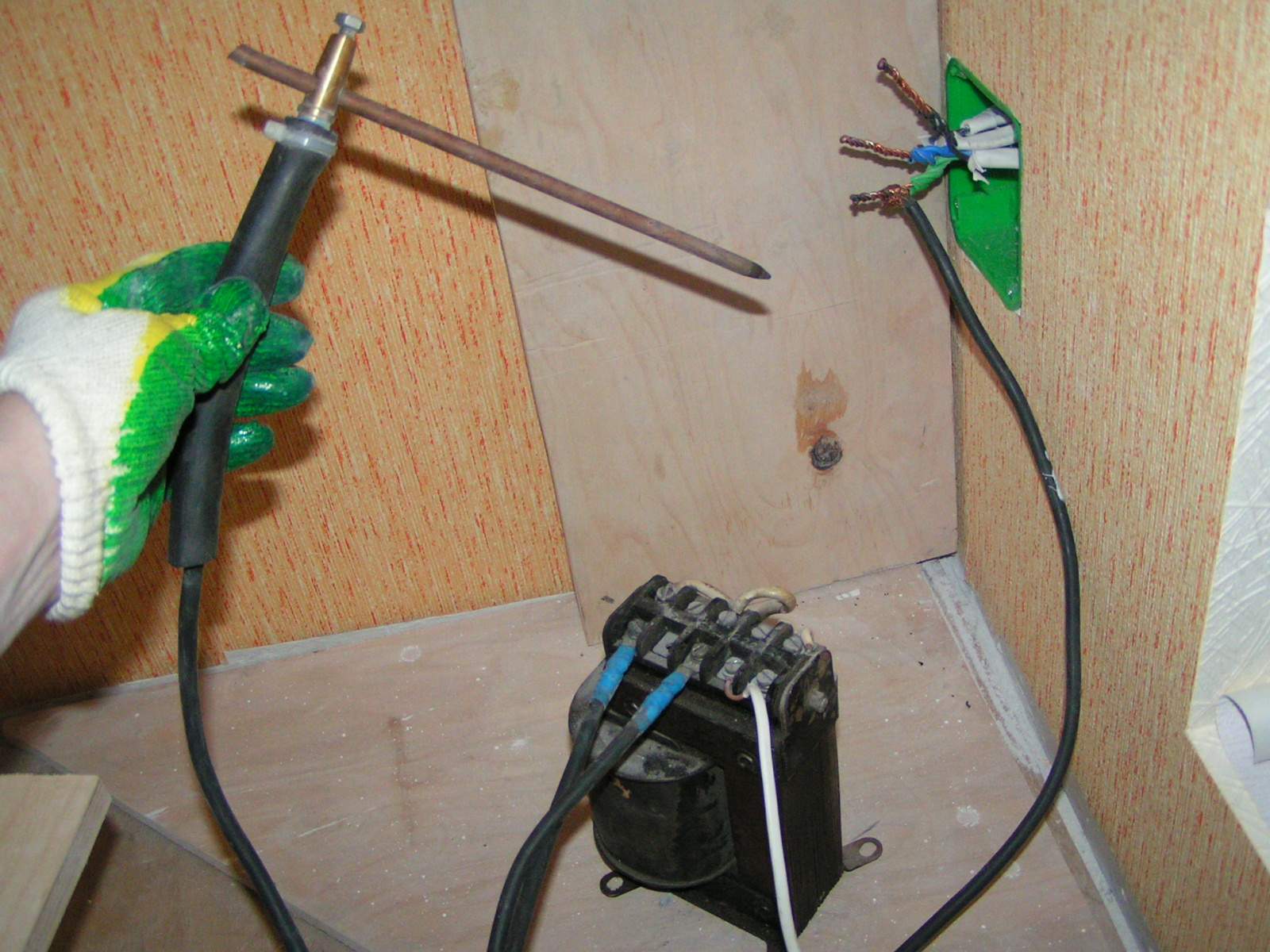

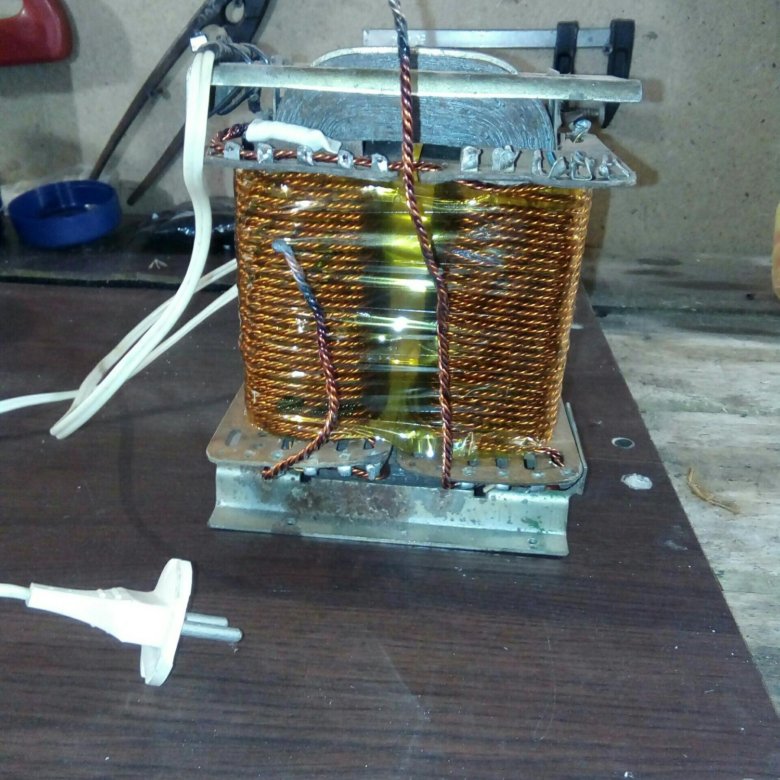

Самодельные сварочные аппараты проводов

Это аппараты сделанные электриками-умельцами из различного рода понижающих трансформаторов. В общих чертах — это трансформаторы мощностью от 300 Вт до 800 Вт, с напряжением на вторичной обмотке от 9 В до 36 В. Провода на массу и держатель делают из нескольких проводов, чтобы было от 15 кв. мм. Электроды в этом случае, зачастую — это угольные стержни батареек.

Провода на массу и держатель делают из нескольких проводов, чтобы было от 15 кв. мм. Электроды в этом случае, зачастую — это угольные стержни батареек.

Самодельные сварочные аппараты

Как свариваются скрутки проводов?

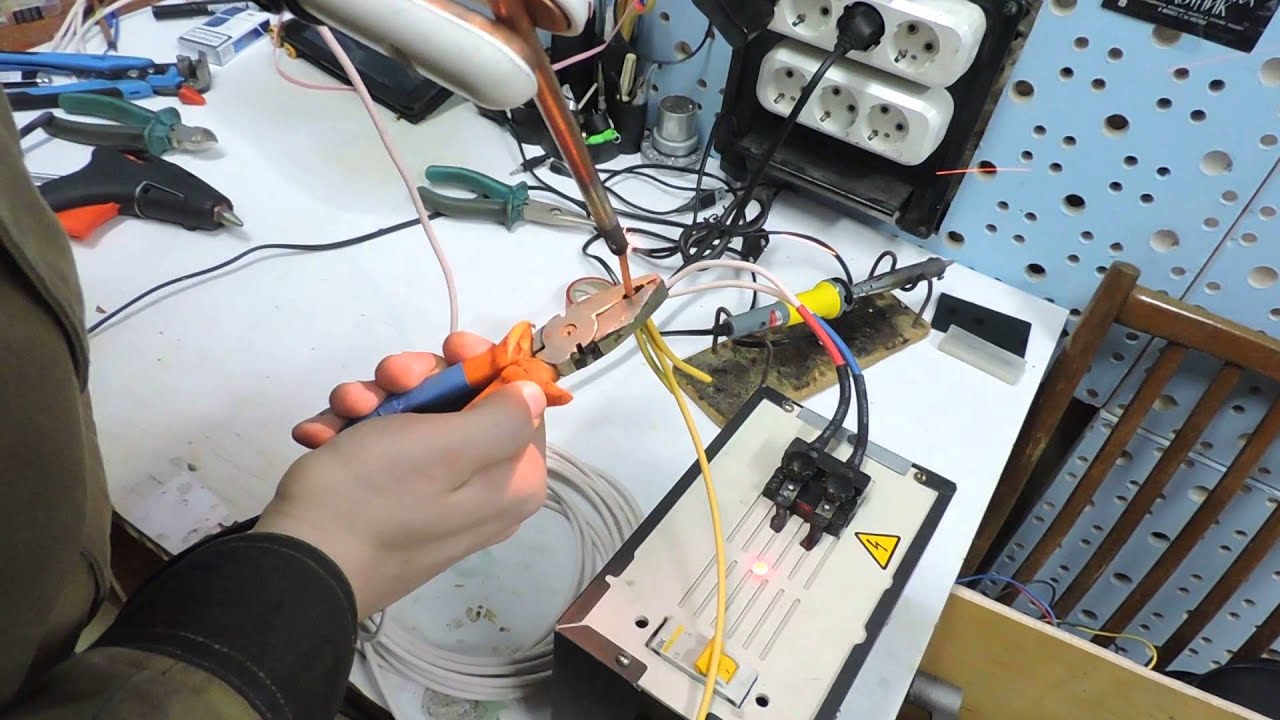

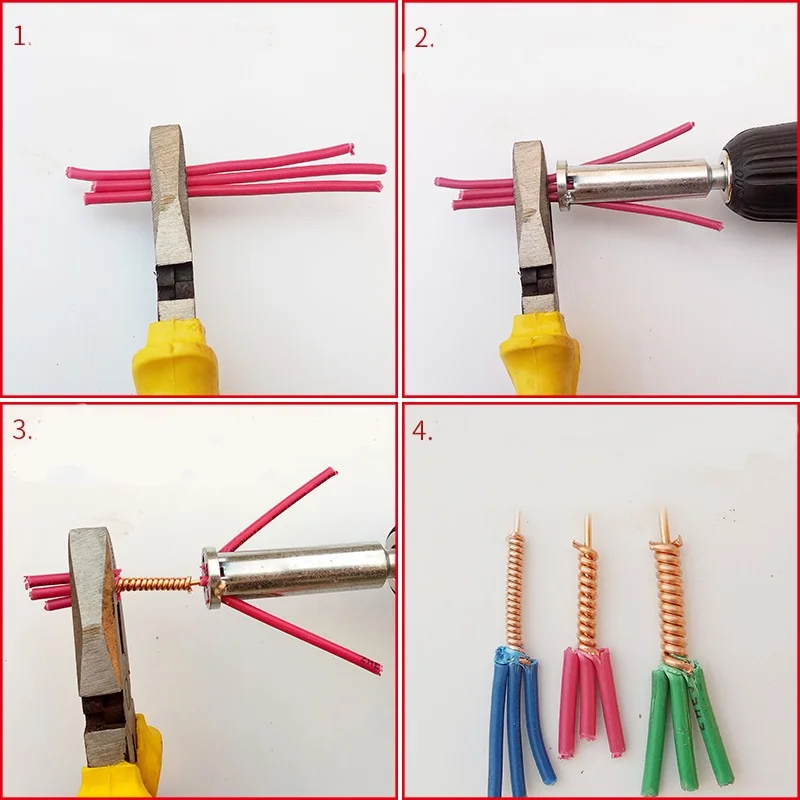

- Нужно удалить изоляцию с проводов на 50-60 мм, сделать скрутку.

- Плоскогубцами или зажимами соединить скрутку с массой.

- Электродом за 1 сек. обварить конец скрутки до шарика на конце.

- Остудить и изолировать скрутку.

сварка проводов

Кто может сваривать медные скрутки проводов?

Теоретически — кто угодно, лишь было понимание электрики и электромонтажа. И все-таки, делать сварку скрутки медных проводов лучше профессионалу-электрику. Обратить внимание нужно на то, чтобы не спалить изоляцию проводов, чтобы скрутка была не коротенькой, а капля сварки, по возможности, без раковин.

Кто может сваривать медные скрутки проводов

Оцените качество статьи:

Аппарат для сварки медных проводов.

Какой выбрать: дуговой, электронно-лучевой, инвертор

Какой выбрать: дуговой, электронно-лучевой, инвертор

Медные провода используются повсеместно в электрике. Согласно Правилам Устройств Электроустановок соединение их может быть произведено 3 способами: опрессовка, сжим, сварка. Естественно, что самый качественный из них тот, при котором используется сварочный аппарат.

Учитывая, что у меди довольно высокая температура плавления (1080 градусов по Цельсию), но при нагреве до 300 °С она уже может сломаться, нужны определенные навыки в сварке меди. Примечательно, что сварку можно выполнить, как переменным, так и постоянным током. С работой, при определенном умении сварщика, может помочь справиться инвертор, электронно-лучевой аппарат или трансформатор. Допустима и дуговая сварка меди.

Сварка скруток обеспечивает надежный контакт

Аппарат для сварки медных проводов

Параметры для сварочных работ с медью

Сварка проводов, в том числе и дуговая, должно проводиться при напряжении от 12 до 36 В. Лучше, если сварочный аппарат имеют функцию регулировки силы тока. Сам процесс сварки занимает несколько секунд (мы сейчас не говорим о промышленной сварке). Именно за столько короткий временной промежуток можно добиться образования устойчивой капли, способной крепко соединить медные скрутки.

Сам процесс сварки занимает несколько секунд (мы сейчас не говорим о промышленной сварке). Именно за столько короткий временной промежуток можно добиться образования устойчивой капли, способной крепко соединить медные скрутки.

Для достижения нужного эффекта необходимо при выборе силы тока учесть сечение и количество жил. Для этих работ применяются электроды, наличие меди в составе которых обязательно. Сила сварочного тока зависит от количества проводов и их сечения.

| Сварочный ток | Количество проводов | Сечение проводов |

| 70 А | 2 | 1,5 мм2 |

| 80 А | 3 | 1,5 мм2 |

| 100 А | 2 | 2,5 мм2 |

| 120 А | 4 | 2,5 мм2 |

И все же оптимальным считается режим, при котором электрод не прилипает к проводам. Описать его, практически, не реально. Достигается он опытным путем.

Описать его, практически, не реально. Достигается он опытным путем.

Где применяется аппарат сварки медных проводов

Практически, любой аппарат для создания прочного сварного соединения проводов подающих ток, может проводить работы в

- Электрических щитках,

- Электрических шкафах,

- Распределительных коробках,

- Трансформаторных подстанциях,

- На производстве,

- При ремонте и создании электронно — бытовых или научных приборов,

- В быту.

Естественно, что главным в любом случае будет соблюдении Правил Техники Безопасности. Для каждого производства существует установленный гост работы с электротехническими приборами и гост, по которому может проводиться их ремонт.Объединяет их один общий пункт об обесточивании ремонтируемого объекта, где должна вестись сварка электрических проводов. Дальше необходимо концы крепко соединить, возможно, методом скрутки, настроить аппарат и провести сварку.

Сварочный процесс

О выборе сварочных аппаратов для медных проводов поговорим чуть позже. Примечательно, что независимо от того, какой будет выбран аппарат, сварка должна проходить в целом одинаково и состоять из нескольких этапов:

Примечательно, что независимо от того, какой будет выбран аппарат, сварка должна проходить в целом одинаково и состоять из нескольких этапов:

- С проводов нужно снять верхнюю оболочку. Делать это лучше ножом или ножницами, отступив от края заготовки на пару сантиметров, минимум, и аккуратно подрезав оболочку. Затем ее нужно просто стянуть.

- Далее можно (некоторые профессионалы настаивают) сделать скрутку для не слишком объемных проводов с небольшим количеством стандартных по диаметру жил, она должна быть общей длиной сантиметра 2,5, а лучше 3.

- Непосредственно на готовое соединение одевается зажим и подключается масса сварочного аппарата.

- Выставляется сила и мощность тока, прогревается электрод.

- В течение пары секунд проводится сварка.

За столь короткое время должен успеть образоваться небольшой шар из расплавленной меди. Если передержать электрод чуть больше установленного времени, то соединяемые концы просто расплавятся. Не додержать – соединение будет внутри пористым, а значит ломким.

Не додержать – соединение будет внутри пористым, а значит ломким.

По идее, правильно проведенная работа по сварке медных электрических проводов должна обеспечить после остывание их безопасное раскручивание. После чего место сварки изолируют. Потом можно подключать напряжение.

А теперь о выборе идеального аппарата.

В чью пользу сделать выбор

На промышленном производстве и даже в угольных сверхкатегорийных шахтах, опасных по внезапным выбросам пыли и газа, периодически проводятся работы по сварке медных проводов. Там обычно это делается стационарными или переносными аппаратами способными заварить многожильный силовой кабель, подающий электричество высокого напряжения.А вот для мелких работ в быту, например, на электронно-компьютерной плате нужна маленькая головка сварочного аппарата и регулировка параметров напряжения и силы тока. Здесь справятся – инверторы

- Либо те аппараты, где дуговая сварка,

- Возможно использование электронно-лучевой сварки.

Перед свариванием обязательна зачистка провода

Есть умельцы, которые способны выполнить отличную сварку медных, тонких проводов, самодельным сварочным аппаратом и им не нужна автоматическая регулировка силы тока и защита от скачков напряжения.

Дуга для сварочных работ

Согласно гост 22917 – 78 для соединения электрического кабеля должна быть применена дуговая сварка. Сварочный процесс в этом случае проходит в защищенной среде. Газ (аргон, углекислый газ, гелий) будет при нагревании меди, защищать ее от окисления. Его подача осуществляется из сварочной головки непосредственно во время сварки.От того, как зажигается и поддерживается сварочная дуга дуговая сварка делится на

- Ручную

- Полуавтоматическую

- Автоматическую.

Принцип работы аппарата

Для сварщика важно, чтобы дуга была непрерывной. Газ поможет создать нужную среду, при которой возможно расплавление меди без окисления. Высокая температура дуги расплавляет самый крепкий металл. Максимальная теплота выделяется дуговым разрядом. Дуговая сварка, неважно ручная или полностью автоматическая, проводится угольным электродом с содержанием меди. От последнего зависит, будет ли застывшая капля пористой внутри. Если работы выполнены так, как рекомендует гост, то соединение должно получиться крепким.

Максимальная теплота выделяется дуговым разрядом. Дуговая сварка, неважно ручная или полностью автоматическая, проводится угольным электродом с содержанием меди. От последнего зависит, будет ли застывшая капля пористой внутри. Если работы выполнены так, как рекомендует гост, то соединение должно получиться крепким.

Инвертор

Аппарат инверторного типа считается универсальным. Потому, что

- Он легкий,

- Заботиться о натяжении дуги не нужно,

- Контролировать бесперебойное поступление газа так же.

Для медных проводов нужно только подобрать электрод, включить напряжение и силу тока (смотри таблицу, приведенную выше) и пробовать работать. Единственный минус – возможная пористость соединения. Принцип работы аппарата инверсия – главное в работе инвертора. Фазовый сдвиг напряжения происходит при каскадном увеличении силы тока и его частоты на выходе. Преобразование возможно в два этапа:

- Переменный ток (220 В, 50 Гц) становится постоянным.

- Постоянный ток вновь становится переменным, но с низким напряжением, высокой частотой и большой силой.

При работе нет необходимости удерживать постоянный зазор между дугой и свариваемыми деталями.

Заваривание в вакууме

Электронно-лучевое заваривание осуществляется в вакууме. В домашних условиях провести этот высокотехнологический процесс не реально. Специальный сварочный аппарат используется в лабораториях и заваривание, в частности, медных проводов проводится в особых камерах.Сварка электронно-лучевым способом обеспечивает:

- Минимальное нагревание проводов при сварке. Количество теплоты в пять раз меньше, чем когда проводится дуговая сварка. Это резко снижает вероятность коробления проводов.

- При малых температурах, электронно-лучевая сварка дает нужную концентрацию теплоты в изделие (в частности в провода). В отличие от других аппаратов, электронно-лучевой прибор нагреет не только поверхность детали, но и подаст тепло на достаточную для качественного шва, глубину.

- Медь, которая за короткое время была нагрета, а затем расплавлена, в вакууме не обогащается газами. У медных проводов образуется качественное соединение, которое обладает пластичными свойствами.

Принцип работы аппарата электронно-лучевой способ сварки базируется на проплавлении, в том числе меди на передней стенке кратера. Электронный луч, как установил гост, должен иметь форму конуса. Во время процесса проплавления происходит:

- Давление потока электронов,

- Выделение теплоты,

- Реактивное давление испаряющегося металла,

- Излучение электронов.

Все это осуществляется во время передвижения меди по бокам к задней стенке. И здесь происходит кристаллизация меди. Электронно-лучевой аппарат дает возможность проводить работу с паузами, а так же непрерывным лучом.Первый сварочный аппарат появился более ста лет. За это время ученые, взяв первоначальный принцип сварки за основу, модернизировали ее процесс, создали разновидности аппаратов, способных соединять тугоплавкие либо, наоборот, легко плавящиеся металлы. Сварка медных проводов может быть осуществлена, практически, любым из известных сварочных аппаратов. Но качество работ могут гарантировать только те, что созданы для работы с медью, с учетом ее особенностей.

Сварка медных проводов может быть осуществлена, практически, любым из известных сварочных аппаратов. Но качество работ могут гарантировать только те, что созданы для работы с медью, с учетом ее особенностей.

что это, как сделать своими руками

Когда производится замена проводки требуется аппарат для сварки скруток. Чаще всего устройства применяются при ремонте квартиры. Медные провода расплетаются, их требуется собирать, чтобы компактно уложить в коробке.

Что это такое

Трансформатор — это устройство, предназначенное для пайки проводов. Если взглянуть на обрезанный кабель, его края напоминают щетину, усики смотрят в разные стороны. Для удобства использования проводов требуется, чтобы края были собраны, заглаженными. С этой целью используется трансформатор, который соединяет усики методом пайки.

Аппарат для сварки скруток

Визуально он представляет собой большой блок (непосредственно трансформатор), от которого отходят от провода. К ним подключаются зажимы, а также электрод.

Важно! Рядом с трансформатором находится регулятор напряжения.

Технические характеристики

При рассмотрении трансформаторов учитываются следующие показатели:

- сварочный ток;

- уровень напряжения.

Напряжение колеблется от 12 до 36 вольт, сварочный ток стартует от 70 ампер до 120 ампер. Многое зависит от заготовок. Если рассматривать элементы на два провода, сварочный ток должен составлять 70 ампер, при условии, что сечение не превышает 1.5 квадратных метров.

Совет! Подбирая кабель с сечением 2.5 квадратных метров на четыре провода, сварочный ток должен составлять 120 ампер.

Как работает аппарат

Чтобы соединить медные провода, подходит переменный, постоянный либо выпрямленный ток. Важную роль играет его величина напряжения. Для расплавления материала используется электрод, который не нарушает целостность металла.

Работа аппарата

Если есть желание получить ровный, красивый шов, необходимо присматривать модели на постоянном токе. Процесс расплавления осуществляется за счёт надежного контакта электрода с поверхностью. Для того чтобы контролировать процесс плавки, требуется регулятор тока.

Процесс расплавления осуществляется за счёт надежного контакта электрода с поверхностью. Для того чтобы контролировать процесс плавки, требуется регулятор тока.

Электрод в идеале не должен залипать на металле. Трансформатор отвечает за дуговую сварку, поэтому важным считается поддержание устойчивого горения. Поскольку устройство применяется на меди, у неё не высокая температура плавления. Если рассматривать сталь, не обойтись без мощного трансформатора. В результате, нет необходимости добиваться большой дуги, требуется лишь кратковременное воздействие. Как в случае со сталью, не наблюдается разбрызгивание металла. Электрод применяется из угля. Многие самоделкины используют специальные стержни, которые достаются из батарей. Как вариант, подойдут щетки от электромоторов.

Во время подключения трансформатора к сети электрод почти вплотную подводиться к меди, допускается зазор до 1 мм. В процессе преобразования напряжения появляется дуга и на конце электрода заметен небольшой шар. Поскольку речь идет о не высокой температуре, металл не остановится пористым, то есть изоляция не нарушается.

Поскольку речь идет о не высокой температуре, металл не остановится пористым, то есть изоляция не нарушается.

Совет! Когда пайка закончена, провод охлаждается и его конец желательно закрыть изолентой.

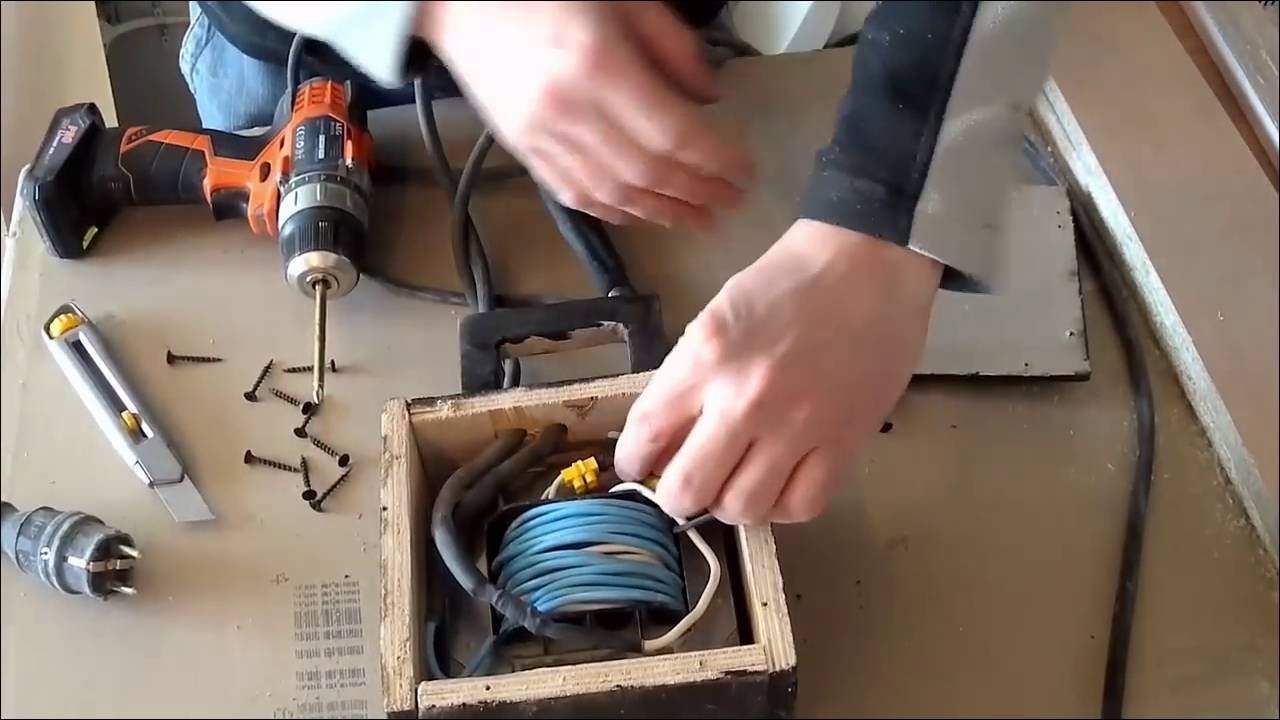

Как сделать агрегат для сварки проводов своими руками

При желании можно сделать трансформатор для сварки медных проводов своими руками. Основной вопрос касается подбора материалов и инструментов. Во время изготовления прибора лучше придерживаться инструкции.

Материалы и инструменты

Чтобы сделать прибор своими руками, из материалов потребуется такое:

- трансформатор;

- зажимы типа крокодил;

- угольный электрод;

- алюминиевый кабель — 2 штуки;

- поворотный регулятор напряжения;

- провод питания сечением более 2.5 мм.

Из инструментов подбираются пассатижи, набор отвёрток. Желательно иметь под рукой плоскогубцы.

Пошаговая инструкция

Чтобы сделать трансформатор своими руками, необходимо придерживаться инструкции.

Подбор корпуса

Для самоделки необходим надежный кожух, который будет защищать трансформатор. Важно помнить о технике безопасности, поскольку легко получить ожог. Коробка может быть подобрана из металла либо пластика. Если делается мобильная установка, лучше использовать пластик. Металлическая коробка считается более устойчивой, однако не предназначена для транспортировки.

Подбор корпуса

Трансформатор

Касательно основы на выбор представлены, как электронные, так и силовые установки. Блоки поставляются различными производителями и важно определиться со схемой сварочного устройства на тиристорах. В цепи предусмотрено место для блоков вывода, а также вторичной обмотки.

Отдельно подбирается регулятор напряжения, который отвечает за выпрямленный ток. Данная технология активно используется для зарядки аккумуляторов. Поэтому подобные установки встречаются в стартерах различных производителей. Если выбор пал на электронный блок, стоит малость разобраться в его работе. За основу взята схема генератора сигналов, поэтому используются биполярные транзисторы. Обеспечивается обратная проводимость, наблюдается высокое напряжение.

За основу взята схема генератора сигналов, поэтому используются биполярные транзисторы. Обеспечивается обратная проводимость, наблюдается высокое напряжение.

Схема трансформатора

При подборе электронного блока учитывается максимальный уровень энергопотребления, а также напряжение. Распространенными считаются самодельные модификации на 6 и 9 вольт. В стандартной схеме электронного блока происходит открытие транзисторов и далее по цепочке осуществляется разряд конденсаторов. Тиристор в цепи работает в качестве усилителя.

Как вариант, применяются трехобмоточные трансформаторы серии ТИ. Их особенность заключается в малом уровне напряжения. При желании элемент можно самостоятельно создать на ферритах. В таких установках высокий показатель преобразования энергии. Во время сборки важно добиться необходимой величины тока, которая зависит от потребностей.

Кабель питания

Когда имеется мощный трансформатор на 24 вольта, для него рекомендуется подобрать соответствующую электропроводку.![]() Рекомендуется использовать заготовки с сечением от 2.5 мм. По технике безопасности рекомендуется установить выключатель, который подключается к проводке. Таким образом, в случае чего установку можно будет оперативно выключить, прекратив подачу тока.

Рекомендуется использовать заготовки с сечением от 2.5 мм. По технике безопасности рекомендуется установить выключатель, который подключается к проводке. Таким образом, в случае чего установку можно будет оперативно выключить, прекратив подачу тока.

Кабель питания

Использование клемм

Чтобы запитать трансформатор или инвертер, на него одеваются клеммы методом скручивания. Далее осуществляется подключение к сети 220 вольт.

Установка держателя и контакта

От клемм отходит два провода, один из которых идёт на держатель, другой — на контакт. У сварщика должна быть возможность удерживать заготовку, а также свободно зафиксировать электрод, благодаря которому осуществляется сварка. Специалисты не всегда используют зажимы, предпочитая работать свободно с плоскогубцами. Рассматривая поближе держатель под электрод, рекомендуется подбирать длинные заготовки, поскольку они более практичны.

Держатель для аппарата

Уменьшается риск поражения электротоком, плюс сварщику практичнее работать в труднодоступных местах. С длинным держателем легко производить работы на потолке либо в узких проходах. Дополнительно, если от трансформатора отходит длинный держатель, нет необходимости часто его переставлять.

С длинным держателем легко производить работы на потолке либо в узких проходах. Дополнительно, если от трансформатора отходит длинный держатель, нет необходимости часто его переставлять.

Как правильно использовать

При использовании прибора желателен опыт сварщика. Основная цель — достигнуть качественного соединения, шов должен получиться ровным и аккуратным. Чаще всего приходится работать с кабелем малого сечения. Не все приборы подходят для пайки скруток. Если рассматривать модификацию с переменным током, важно ощущать мощность трансформатора.

При подключении оборудования первым делом производится проверка электрода и кабеля питания. Важно зачистить провод, чтобы на нём не было наслоения. Жилы должны быть лишены изоляции с отступом 6 см. Во время процесса плавления важно следить, чтобы не затронуть изоляцию. Перед плавлением проверяется скрутка.

Проверка скрутки

Неопытные сварщики, жилы слаживают неравномерно, поэтому не получается сделать точную каплю. После скрутки производится обрезка. Все усики требуется удалить, чтобы срез выглядел аккуратно. Таким образом, поверхность прогревается равномерно и капля как раз ложиться на край. Во время работы с электродом важно удерживать заготовку плоскогубцами.

Все усики требуется удалить, чтобы срез выглядел аккуратно. Таким образом, поверхность прогревается равномерно и капля как раз ложиться на край. Во время работы с электродом важно удерживать заготовку плоскогубцами.

Выше подробно описано, как сделать трансформатор своими руками. Для этого не требуется специальный инструмент либо материалы. Агрегат незаменим во время ремонтных работ дома.

| |||||

| |||||

| |||||

Сварка медных и алюминиевых проводов своими руками

Автор Alexey На чтение 8 мин. Просмотров 945 Опубликовано

Просмотров 945 Опубликовано

Обновлено

Из разрешённых правилами устройств электроустановок (ПУЭ) наиболее надёжным способом соединения проводов является точечная сварка торца скрутки.

Пару слов о сварочных аппаратах

Достоинством данного способа является слияние металла проводников, что исключает переходное сопротивление площади контакта, которое неминуемо возникает при других вариантах. Сварное соединение не требует периодического обслуживания, осмотра и ремонта, и является наиболее долговечным.

Недостатком электросварки проводов является обязательное наличие сварочного аппарата и специальных электродов. К тому же, электрик, чтобы использовать аппарат для сварки проводов, должен обладать необходимой квалификацией и навыками.

Существуют сварочные трансформаторы, аппараты, станции и станки, осуществляющие множество видов сварки металлов. На производстве широко применяется дуговая, точечная, плазменная, торсионная, электронно-лучевая, ультразвуковая сварка, и другие, а также их комбинации.

На производстве широко применяется дуговая, точечная, плазменная, торсионная, электронно-лучевая, ультразвуковая сварка, и другие, а также их комбинации.

Аппарат для сварки проводов

Ввиду простоты используемых аппаратов, среди электромонтажников получила наибольшее распространение дуговая точечная электросварка скруток при помощи угольных и графитовых электродов.

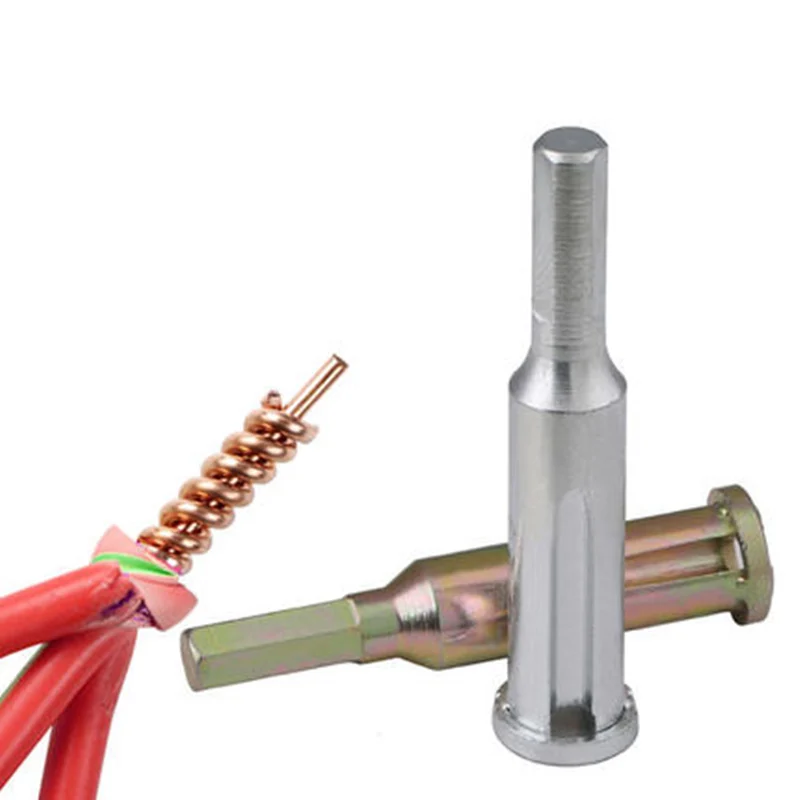

угольные электроды

Независимо от свариваемых металлов ключевыми параметрами для дуговой электросварки являются:

- сварочный ток электрической дуги, измеряемый в Амперах;

- напряжение, необходимое для образования дуги, указываемое в Вольтах;

- тип тока (переменный или постоянный).

Универсальные сварочные агрегаты имеют регулировку выходного напряжения и тока, они могут применяться для сварки практически любых металлов, при условии использования специальных электродов и средств защиты расплавленного металла от окисления.

Универсальный сварочный агрегат

На практике сварка различных проводов, пластин, шинопроводов и других токонесущих элементов при помощи универсального оборудования может осуществляться только стационарно, на рабочем месте вблизи громоздкого аппарата. Такой электромонтаж удобен при сборке электрощитов и другого электрооборудования, но совершенно неприемлемый, например, если требуется сварка медных проводов в распределительной коробке или вводном щите квартиры.

Такой электромонтаж удобен при сборке электрощитов и другого электрооборудования, но совершенно неприемлемый, например, если требуется сварка медных проводов в распределительной коробке или вводном щите квартиры.

Из-за того что для сварки медных или алюминиевых проводов, используемых в электропроводке, применяется меньший сварочный ток, чем для сваривания стальных конструкций, то сварочные аппараты, применяемые электриками, имеют меньшие габариты и вес, что позволяет достигать необходимой мобильности при выполнении электромонтажных работ.

Аппарат для сварки проводов

Принцип работы аппарата

Существуют специально разработанные компактные, лёгкие, переносные аппараты для электросварки в электротехнических целях. Для сварки медных проводов используется постоянный ток прямой полярности.

Инструменты для сварки

Это означает, что на держатель электрода подключается «плюс», а на заземляющий провод, который сварщики называют «массой» подаётся минус. Иногда некоторые типы электродов, покрытых медью, требуют обратной полярности. В зависимости от поперечного сечения и количества проводов изменяется сварочный ток.

В зависимости от поперечного сечения и количества проводов изменяется сварочный ток.

Как происходит сварка

Необходимое значение силы тока выставляется при помощи регулятора. В зависимости от типа аппарата, регулируется его выходное напряжение, или ограничивается ток дуги.

Регулятор для изменения тока

Очень часто, когда говорят «сварочные трансформаторы», то имеют в виду устройства, оборудованные регулировкой силы тока с постоянным выходным напряжением. Данное определение является неточным, так как понижающий трансформатор, используемый в сварочных аппаратах, лишь понижает напряжение.

Таблица выбора напряжения для сварки в зависимости от сечения провода

Выпрямление тока осуществляется диодным мостом и фильтром пульсаций, а регулировка дополнительными компонентами.

Таблица выбора тока для сварки в зависимости от сечения провода и их количества

Мастера электросварки, благодаря богатому опыту, используя один лишь трансформатор, могут сваривать провода даже переменным током без регулировки, выдерживая нужное время удержания дуги, определяемое экспериментально.![]()

Трансформаторы для сварки проводов

Но сварка переменным током дает худший результат, и нужно немалое мастерство, чтобы качество соединения не пострадало. Поэтому для новичков необходим нормальный сварочный аппарат, чтобы усвоить азы электротехнической сварки, которые будут описаны ниже.

Как правильно сделать и сварить скрутку

В отличие от монтажа железных конструкций, где преобладает дуговая сварка непрерывным швом, сварка электрических проводников осуществляется после их скручивания.

Поэтому сварочный агрегат электротехника имеет другое распространённое название: » аппарат для сварки скруток». В обязательном порядке нужно зачистить кабель от внешней изоляции на длину 7-10 см., поэтому для применения сварки выступающие из распределительной коробки концы кабелей нужно оставлять более длинными, чем при других видах соединений.

Провода зачищают на длину 7 см, и соединяют согласно схеме в виде скруток, которые в итоге будут иметь длину около пяти сантиметров.

Такая относительно длинная оголённая часть проводников нужна, чтобы изоляция не плавилась при нагреве металла во время электросварки. Конец скрутки обрезают кусачками, чтобы получилась ровная поверхность торца.

ровная скрутка

Прежде чем приступить к сварке, нужно рассмотреть держатель электродов и зажим для заземляющего провода (массы). Держатель подключается при помощи гибкого многожильного провода к плюсовой клемме аппарата.

Зажим (масса) и электрод

Используя самодельные сварочные трансформаторы, необходимо подбирать поперечное сечение провода как можно большим, при этом длина должна быть оптимальной, чтобы можно было достать до распределительной коробки.

Самодельный сварочный аппарат

Конструкция держателя может быть произвольной, главное, чтобы зажимаемый электрод надёжно держался. Для подключения массы используют подпружиненный зажим, в народе называемый «крокодилом», или плоскогубцы, с подключённым к ним заземляющим проводом.

Держатель (зажим)Электрод

Левой рукой зажимают массовый провод на скрутку оголённых проводников немного ниже торца. Держа держатель в правой руке, концом электрода прикасаются к торцу скрутки на одну две секунды.

Держа держатель в правой руке, концом электрода прикасаются к торцу скрутки на одну две секунды.

Необходимо надеть защитную маску или хотя бы очки. Хоть и во время электросварки проводов брызг практически не образуется, после множественно произведённых точечных соединений, из-за ультрафиолетового излучения лицо заметно покраснеет от загара.

Работа со сварочным аппаратом

Сам момент сварки очень короткий. Но, чтобы сделать сварочное соединение хорошего качества нужно хорошо потренироваться. Самая распространённая проблема новичков – это прилипание электрода к свариваемому металлу.

Чтобы «поймать» дугу, необходимо выработать движение, при котором торец электрода во время перпендикулярного касания чуть уходит в сторону, как бы чиркая по скрутке. Время удержания дуги зависит от тока и диаметра свариваемых проводов.

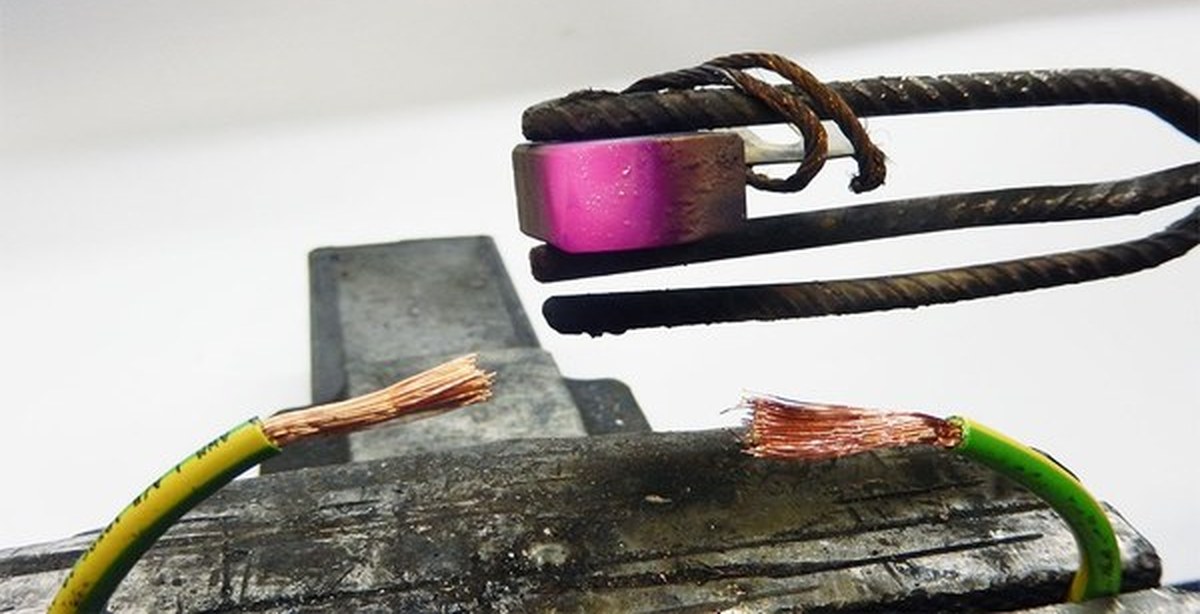

Фокусируя взгляд на торце скрутки необходимо уловить момент, когда металл разогреется до красноватого свечения и образуется характерный шарик расплавленной меди. Свидетельством хорошей сварки будет округлая поверхность шарика и радужные переливы на поверхности медных проводников.

Свидетельством хорошей сварки будет округлая поверхность шарика и радужные переливы на поверхности медных проводников.

Скрутка после сварки

Нужно дать остыть самому месту точечной сварки и скрутки, которая заметно прогревается, благодаря хорошей теплопроводимости меди, из-за чего не следует слишком долго держать дугу, иначе изоляция начнёт плавиться, о чём будет свидетельствовать характерный запах.

После полного остывания заваренную скрутку изолируют при помощи термоусадочной трубки или изоленты.

Термоусадочная трубка

Сварка алюминиевых проводов

Подобным образом осуществлялась точечная сварка алюминиевых проводов с применением специальных флюсов. Поскольку, согласно ПУЭ, в бытовой электропроводке запрещено применять алюминиевые провода, сечением меньше 16 мм², то данный тип сварки для начинающих сварщиков-электротехников встречаться практически не будет.

ИБП

Поскольку профессиональные компактные сварочные аппараты с инвертором (импульсным блоком питания) являются слишком дорогими, при наличии ненужного железа (магнитопровода старого трансформатора) можно попробовать самостоятельно изготовить трансформатор для электросварки.

Приобрели аппарат для сварки скруток проводов ТС-700-2. Новости компании «Ремонт квартир от «Evrootdelka.by»»

Сварочный аппарат ТС-700-2 предназначен для сварки скруток медных жил. Данный аппарат обеспечивает наилучшее соединение проводов в распределительных коробках, эл. щитах, шкафов и др.

Приобрели аппарат для сварки скруток проводов ТС-700-2

Почему сварка всегда лучше других способов соединений проводов.

Согласно Правилам Устройства Электроустановок (п2.1.21): соединение, ответвление и оконцевание жил проводов и кабелей должны производиться при помощи опрессовки, сварки, пайки или сжимов (винтовых, болтовых и т.п.) в соответствии с действующими инструкциями.

Сколь бы удобные (для лентяев) способы соединения проводов ни придумывали, никакой из них по долговечности и проводимости контакта не сравнится со сваркой. Даже пайка разрушается со временем: присутствует третий, более легкоплавкий и рыхлый металл (припой), на границе разных сплавов всегда существует переходное сопротивление, возможны разрушающие химические реакции и так далее.

Даже пайка разрушается со временем: присутствует третий, более легкоплавкий и рыхлый металл (припой), на границе разных сплавов всегда существует переходное сопротивление, возможны разрушающие химические реакции и так далее.

Длительность и трудоёмкость выполнения качественной пайки не уступает сварочным работам: тщательная зачистка концов, применение флюсов, глубинный прогрев всей скрутки (тогда как сварка делается обычно за пару секунд).

Различные обжимы и клеммники вообще не выдерживают никакого сравнения. Медь – основной материал проводников – металл совершенно неупругий, пластичный. Он имеет свойство «вытекать» из-под нагрузки, не помогают даже гровер-шайбы.

В достаточно же глубоко подпружиненных самозажимных клеммниках, как правило, слишком мала площадь эффективно контактирующей поверхности. При больших токах это приводит к нагреву о отпуску этих самых пружин: они теряют упругость.

После сварки вообще пропадает понятие «контакт»: электрический ток не проходит через какие-то (пусть даже очень плотно соприкасающиеся) границы проводников, а течет по монолитному однотипному металлу. Разумеется, и сопротивление подобных соединений оказывается рекордно низким, и, соответственно, выделения тепла практически не происходит (из-за утолщения при оплавлении и отсутствия плотной изоляции температура соединения при максимальном токе может быть даже ниже, чем у подводящих проводников).

Разумеется, и сопротивление подобных соединений оказывается рекордно низким, и, соответственно, выделения тепла практически не происходит (из-за утолщения при оплавлении и отсутствия плотной изоляции температура соединения при максимальном токе может быть даже ниже, чем у подводящих проводников).

Какое соединение проводов надежнее – зажимы Wago или скрутка? История реальных испытаний.

Все мы знаем, рвется там где тонко. Так же и в электрической цепи — при аварийных режимах обрыв происходит в первую очередь в месте соединения проводов, а не в самом проводе. Происходит это за счет появления переходного сопротивления в месте соединения проводов, следовательно чем лучше контакт – тем меньше переходное сопротивление, тем надежнее электрическая цепь.

В домашней электропроводке раньше наверное в 90% случаев соединения делались скрутками проводов с последующей пайкой или сваркой, но зачастую и просто так. Иногда применялись и болтовые соединения, клемные зажимы. Но наука не стоит на месте и вот на помощь электрикам были изобретены самозажимные клеммы, сейчас их еще называет зажимы Wago.

Работать стало проще, веселей, при расключении в распредкоробке знай успевай вставлять провода в зажимы, все очень просто – вставил и забыл. Не надо снимать много изоляции с провода, достаточно 10-12мм, не надо скручивать провода, изолировать. Единственный минус это невозможность соединения зажимами Wago гибких проводов. Хотя есть для мягкого провода спец. клемник, но он не самозажимной.

А чем скрутка хуже? Неужели она так плоха и проигрывает по всем статьям ваговскому зажиму? Как то обидно мне стало за нее, особенно когда читаешь на форумах – «Скрутка вне закона!», или «Скрутку применяют только дилетанты, это прошлый век!» и т.п. Вот я себя дилетантом не считаю и много соединений сделал с помощью скруток – со сваркой и без нее и считаю что грамотная сделанная скрутка ничуть не хуже современных зажимов типа wago.

Я решил провести испытания этих двух соединений и выяснить как они ведут себя при различных режимах работы – номинальном, работа на максимуме и аварийный режим – сильный перегруз провода по току.

Взял четыре обрезка медного провода сечением 2,5 квадрата, два из них соединил скруткой, другие два – ваговским зажимом, купленным в магазине и предназначенным для этого сечения проводов.Раньше я уже «пытал» ваговский зажим и пытался измерить параметры переходного сопротивления. Сопротивление мне измерить так и не удалось, так как не нашел прибора, тут требуется микроомметр.

Тогда я стал рассуждать так: если есть переходное сопротивление, значит в этом месте будет происходить нагрев при протекании электрического тока выше допустимого. От нагрева будет плавиться изоляция на проводе и если в скрутке переходное сопротивление больше – то и температура будет больше и изоляция начнет плавиться раньше.Значит надо включить через эти два соединения одинаковую нагрузку, причем с током больше допустимого и за одинаковое время при одной и той же температуре в помещении можно будет косвенно сделать выводы какое соединение проводов лучше – скрутка или зажим wago.

Для проверки своих предположений я собрал свой испытательный стенд. Провода соединил последовательно через зажимы модульных автоматов, а как известно при последовательном соединении двух проводников электрический ток одинаковый – значит в любой момент времени через испытываемые соединения ток будет протекать один и тот же.

Провода соединил последовательно через зажимы модульных автоматов, а как известно при последовательном соединении двух проводников электрический ток одинаковый – значит в любой момент времени через испытываемые соединения ток будет протекать один и тот же.

Осталось только подключить нагрузку и измерить температуру на скрутке и зажиме для сравнения. Сначала решил ток сделать чуть больше номинального – 30 ампер.

Температуру мерял пирометром и тепловизором. Через 1,5 часа испытаний температура на скрутке стала максимум 43,9 градусов, у зажима wago – 56,9. Разница небольшая. Но она есть! Пока скрутка выигрывает.

Причем скрутку я даже не сваривал – просто туго скрутил провода и все. Оставил провода под этим током еще на 3,5 часа и следующие измерения показали что температура не изменилась.

Следующий этап – включил нагрузку с током 50 ампер. Уже через 20 минут температура стала 82 градуса у скрутки и 96,4 у ваговского зажима. Продержал под этим током три часа, температура не изменилась, изоляция не оплавлялась.

Медные провода выдерживают двухкратный допустимый ток, правда они в одной изоляции и расплоложены на воздухе, то есть теплообмен у них лучше чем у допустим проводов под штукатуркой. Конечно. Если эти же провода уложить под штукатурку то греться они стали бы гораздо сильнее.

И напоследок решил включить провода на 80 ампер что бы увидеть наконец – что же произойдет при трехкратно допустимом токе?

И вот тут я своими глазами увидел как скрутка выдерживает ток, а зажим wago от нагрева стал сам плавиться и стала вздуваться и покрываться пузырями изоляция провода причем оплавление начинается от ваговского зажима!

У скрутки же провод видно было что нагревается равномерно по всей длине от начала до конца.

Буквально через две минуты испытания я закончил, изоляция на проводах вздулась и почернела, можно делать выводы. Скрутка выиграла по всем статьям! Я увидел что переходное сопротивление у провода, соединенного скруткой практически равно нулю, а вот у ваговского зажима оно есть и значительно больше.

Так что ярым противникам скруток есть достойный ответ в споре между скруткой и зажимом wago, не надо быть столь категоричными и слепо отвергать то, что применялось десятилетиями – я о скрутке конечно.

Ну а в пользу ваговского зажима хочу сказать что его вполне можно применять там, где ток не превышает допустимого, а так же есть доступ для обслуживания этого контактного соединения.

В практике моей работы было когда распредкоробки при ремонте полностью закрывались гипсокартонном, естественно что обслуживать их при этом – просто никак… В этом случае я расключался в распредкоробках скрутками с последующей сваркой и был на 100% уверен что с такими соединениями ничего не произойдет. Никакими другими соединениями в таких случаях я не пользуюсь.

Так что выбор за вами, нравится быстрота и удобство – пользуйтесь wago, а если хотите надежного соединения – делайте скрутку с последующей сваркой, так надежней!

com/embed/h3Sy4nYlXrs?rel=0&wmode=transparent»/>

теней Мерсии: клинок с поворотной сваркой

Высшим проявлением кузнечного искусства Первого тысячелетия была кузнечное дело, особенно изготовление мечей. Полезный меч должен быть легким, прочным и гибким; и различные культуры, использующие различные местные источники железа, на протяжении веков придумали ряд решений этой дилеммы.

Решение возникло между I веком до нашей эры. и 9-10 века нашей эры. в Западной Европе было сваривать вместе полосы железа разных типов.Повторяя это многократно, можно создать композитную структуру, состоящую из мягкого, но гибкого феррита и более твердой, но более хрупкой низкоуглеродистой стали. Он был прочнее, чем «кованое железо», и его можно было закалить путем термической обработки. Этот метод также может быть выполнен с использованием стержней из ферритного и фосфорного железа …

Эта «свайная» конструкция становилась все более сложной и, в конечном итоге, примерно в 3 веке нашей эры превратилась в то, что мы теперь называем «сваркой по образцу» — ужасное Термин впервые был введен Гербертом Мэрионом в 1940-х годах для описания сложных узоров, вплетенных в ткань середины лезвия во время его изготовления.

Существующие мечи и кинжалы нашего периода в основном находятся в эродированном состоянии, и кислотность почвы часто по-разному вытравливала поверхность лезвия, делая сложные узоры очень очевидными. Первоначально ученые предлагали невероятно сложные объяснения и методы для этих конструкций, но на самом деле методы остаются в использовании при изготовлении так называемых стволов и ножей из «дамасской стали» для дробовика и по сей день.

Как же тогда англосакс может изготовить саксофон героического качества?

Сначала он выбрал стержни из низкоуглеродистого железа, одни с высоким содержанием фосфора, а другие с низким содержанием фосфора.Эти полосы будут кованы перед сваркой, чтобы улучшить их зернистую структуру и отрегулировать содержание углерода в компонентах, тем самым придавая жизнь и «пружину» готовому лезвию. Используя три стержня, он сварил «бутерброд» из железа с высоким / низким / высоким содержанием фосфора. Это будет повторяться для получения четырех композитных стержней, которые затем будут скручиваться, два по часовой стрелке и два против часовой стрелки. Затем эти четыре скрученных стержня будут свариваться огнем. Затем с каждой стороны приваривали два куска чугуна с низким содержанием фосфора.Затем будет стачиваться примерно треть каждой стороны рисунка. (- недаром был меч, названный «Оставшийся в живых из файлов»). Это потребовало бы серьезного суждения и осторожности.

Затем эти четыре скрученных стержня будут свариваться огнем. Затем с каждой стороны приваривали два куска чугуна с низким содержанием фосфора.Затем будет стачиваться примерно треть каждой стороны рисунка. (- недаром был меч, названный «Оставшийся в живых из файлов»). Это потребовало бы серьезного суждения и осторожности.

Затем кузнец должен был изготовить и сварить блок, содержащий толстое внутреннее ядро из твердой стали, окруженное внешним слоем железа с низким содержанием фосфора и (крайний край) железа с высоким содержанием фосфора.

Эта кромочная сталь ( stylecg ) затем приваривается к блоку, полученному сваркой по шаблону. Затем из него придавали форму — очень трудоемкий процесс, требующий большой осторожности, чтобы не нарушить узор.(~ около 2½ часов по сравнению с 20 минутами для обычного железного ножа.)

Затем лезвие шлифуют, оттачивают и подвергают термообработке. При отпуске необходимо соблюдать особую осторожность, поскольку лезвие изготавливается из разных видов чугуна и стали. Нагревание мягко снимает напряжение в металлической конструкции. Затем кусок закаливают, то есть довольно быстро охлаждают, обычно погружая его в бочку с водой. Чем быстрее охлаждается металл, тем более твердым (но хрупким) он становится, поэтому это повлечет за собой серьезное суждение.

Нагревание мягко снимает напряжение в металлической конструкции. Затем кусок закаливают, то есть довольно быстро охлаждают, обычно погружая его в бочку с водой. Чем быстрее охлаждается металл, тем более твердым (но хрупким) он становится, поэтому это повлечет за собой серьезное суждение.

| Лезвие меча с рисунком в два поворота (Pb *) |

Лезвие затем можно «протравить» уксусом , чтобы подчеркнуть красоту узора. Фосфорсодержащий феррит оставался бы практически безуглеродным и оставался ярким при травлении, в то время как нефосфорное железо собирало много углерода с пода, науглероживаясь примерно до 0,1% и, по сути, являлось сталью. . Травление получилось более темным, отчасти из-за меньшего размера зерен в структуре металла.

Полученные замысловатые узоры имели регулярно повторяющийся характер. Многие узоры напоминали отметины на спине змеи. Англичане, таким образом, назвали эти изгибы ‘ Wyrmfah ‘ (OE wyrm — змея, дракон + ‘ fah ‘ -? Относящиеся к ‘ feg ‘ — «соединение, соединение «/ ‘ fegan ‘ -« соединяться, объединяться »). Другие англосаксонские описательные термины для этих паттернов:

Другие англосаксонские описательные термины для этих паттернов:

Atertanum -« с отравленными веточками / полосами », что снова указывает на признаки сумматор.

Brodenmæl — что я бы перевел как «Схема прорастания».

Hringmæl — «с кольцевыми узорами».

Sceadenmæl — «как чешуя тени» (рыба).

Wægsweord — «меч с волнистым узором» и

Wundenmæl — «витой узор»

Узоры, сформированные на англосаксонских ножах и мечах, многочисленны и разнообразны и в той же степени зависят от ковки и шлифование как при первичной сварке.Если узор не отшлифован и не выкован в , а всего лишь на

правильным образом, наиболее вероятным результатом будет обычный простой узор шеврона , также называемый «Жнец» или «Елочка». Как получить конкретный образец, должно быть, было строго охраняемой коммерческой тайной!

Таким образом, создание лезвия Seax могло потребовать от хорошего кузнеца не менее 20 часов тяжелой работы. Таким образом, изготовление меча было бесконечно сложнее и могло занять не менее 75 часов. Конструкция будет аналогичной, хотя количество необходимого материала будет больше и вероятность того, что что-то пойдет не так при сварке, намного выше.Этот процесс «сварного шва», помимо того, что он требует много времени, потребует огромного количества древесного угля, буквально тонны, и огромного количества железа и стали, так как примерно 15% железа теряется каждый раз при сварке заготовки.

Таким образом, изготовление меча было бесконечно сложнее и могло занять не менее 75 часов. Конструкция будет аналогичной, хотя количество необходимого материала будет больше и вероятность того, что что-то пойдет не так при сварке, намного выше.Этот процесс «сварного шва», помимо того, что он требует много времени, потребует огромного количества древесного угля, буквально тонны, и огромного количества железа и стали, так как примерно 15% железа теряется каждый раз при сварке заготовки.

| Лезвие Spatha «свайной» конструкции. (Pb *) |

Сварка по образцу считалась признаком качества и использовалась для изготовления некоторых наконечников копий, а также многих ножей и мечей. По мере стабилизации англо-саксонской цивилизации в 8-9 веках и появления более качественных руд и улучшения плавильных печей потребность в для техники «сварки по образцу» для изготовления мечей исчезла, хотя саксофоны продолжали изготавливаться таким образом.

Некоторые мечи, возможно, продолжали изготавливать таким же образом для церемониальных или погребальных целей. Настоящие «боевые мечи» по-прежнему имели сложную структуру — с твердой внешней сталью и более мягким, более гибким сердечником, но поверхности были однородными. Эти более поздние мечи, однако, часто имели закрученные железные вставки, образующие буквы, приваренные к лезвиям. Они часто принимали форму названия производителя, например ULFBERHT и INGELRII . Для получения блестящих инкрустированных букв использовалось железо с низким содержанием фосфора, как и при сварке узоров.Их можно было описать древнеанглийскими терминами: ‘шерифах ‘ — «искусно инкрустированный» или « malswyrd » — «меч с инкрустированным орнаментом». На древнескандинавском языке такое оружие будет описано как « mál — fár ».

БЛАГОДАРНОСТИ .

Важными источниками информации были:

«Меч в англо-саксонской Англии» Х. Р. Эллиса Дэвидсона, Boydell Press 1962, и интернет-статья Ли а.Джонс. [в котором есть отличные фотографии выкроек]. Также «Средневековые мастера — оружейники» Матиаса Пфаффенбихлера, British Museum Press, 1992; «Английский шлем из Коппергейта» Доминика Тведдла. Йоркский археологический фонд 1992 г. и «Оружие и доспехи средневекового рыцаря» Дэвида Эджа и Джона Майлза Паддока, Bison Books 1988. Новая книга Кевина Лихи «Англо-саксонские ремесла» оказала неоценимую помощь, как и «Краткий словарь древнеисландского языка Зоэги». ».

Р. Эллиса Дэвидсона, Boydell Press 1962, и интернет-статья Ли а.Джонс. [в котором есть отличные фотографии выкроек]. Также «Средневековые мастера — оружейники» Матиаса Пфаффенбихлера, British Museum Press, 1992; «Английский шлем из Коппергейта» Доминика Тведдла. Йоркский археологический фонд 1992 г. и «Оружие и доспехи средневекового рыцаря» Дэвида Эджа и Джона Майлза Паддока, Bison Books 1988. Новая книга Кевина Лихи «Англо-саксонские ремесла» оказала неоценимую помощь, как и «Краткий словарь древнеисландского языка Зоэги». ».

Наблюдать за работой настоящего кузнеца также было бесценно, и я благодарен Саймону Стэнли за все эти вечера в кузнице.Спасибо также мастеру кузнецу меча Полу Биннсу, который позволил мне использовать некоторые из его изображений.

Кузница лося

Скручивание

Инструменты для скручивания и скручивания

Один из способов сделать декоративный акцент — скрутить металл. По сути, вы нагреваете скручиваемую часть металла, зажимаете один конец в тисках, захватываете другой конец гаечным ключом и скручиваете. Направление — ваше усмотрение, за исключением случаев, когда поворот должен быть сделан в обоих направлениях, а затем любое решение снимается с рассмотрения.

Направление — ваше усмотрение, за исключением случаев, когда поворот должен быть сделан в обоих направлениях, а затем любое решение снимается с рассмотрения.

Некоторые скручивания можно делать и в холодном состоянии, но что это за удовольствие.

Отличным источником информации является статья Ассоциации кузнецов Старого Доминиона о скручивании: Класс скручивания

Автоматическая крутильная машина

Виды скручиваний

Есть множество различных поворотов и время от времени разрабатываются новые. Некоторые из наиболее распространенных:

- простой (просто нагреть и скрутить)

- прожилками (бороздки по бокам и скрученные)

- веревка (на самом деле просто прожилки со скошенными углами и небольшая штриховка, добавленная для соответствующей текстуры)

- алмаз / ананас

- корзина

- тесьма

- аллигатор

- ступенька / кубик рубика

Этапы завивки ананаса

Twisted Rope Twist, также называемый Corn-on-the-Cob Twist

Этапы крутки лестницы (и награда вверху справа)

Больше поворотов из сети (reddit.

com)

com)

Как сделать твист ананаса

найдено в дневнике блуждающей курицы

http://wanderinghen.wordpress.com/category/ren-faire-shenanigans/blacksmithing-ren-faire-shenanigans/

Рис. A — Рис. E, слева направо.

Этапы изготовления твиста из ананаса:

- Отметьте глубокую канавку в центре нагретой квадратной ложи. Сделайте эту отметку на всех четырех сторонах ложа. (Рис. A)

- Поместите в тиски и поверните на 3/4. (Инжир.Б)

- Выровняйте все четыре стороны на наковальне. (Рис. C)

- Сделайте еще одну канавку по центру каждой четырех сторон, как на шаге 1. (Рис. D)

- Раскрутите в тисках на 1/4 оборота. Следите за поворотом, чтобы увидеть, правильно ли он выглядит. Подберитесь на наковальне деревянным молотком. Теперь у вас есть готовая твист ананаса. (Рис. E)

Thorn Twist

Перепечатано из информационного бюллетеня Mid-Atlantic Smiths, сентябрь 1985 г.

Проделайте то же самое, но без работы долота, и вы получите закрутку шипа. У них хорошие ручки. У них хорошие ручки. |

Приспособление для двойного реверсирования скручивания

Источник: ABANA / Страница Рона Рейла: http://www.abana.org/ronreil/Forge1.shtml

Еще одна идея, размещенная на форуме Metal Arts Forum

Зажим для скручивания регулируемой длины — очень полезный инструмент для выполнения двойных реверсивных скручиваний стержней разного размера. Это позволит вам каждый раз делать практически идеальные скручивания, если у вас есть стержень, который равномерно нагревается, когда он помещается в губки гаечного ключа. Мне нравится использовать старый «ключ Ford», чтобы делать из него свои двухручные поворотные ключи.Использование гаечного ключа с двойной рукояткой позволит вам приложить к стержню равномерное усилие и не приведет к его деформации во время процесса скручивания. Убедитесь, что вы используете правильный сварочный стержень при приваривании головок гаечных ключей из высокоуглеродистой стали к зажимному приспособлению, иначе сварные швы оборвутся при первом использовании зажимного приспособления. Для всех таких сварных швов я использую «UTP-65», дорогое, но стоящее каждого копейки. Кроме того, поскольку ваши руки вращаются под горячим утюгом во время скручивания, выпадающая горячая чешуя упадет на вашу руку и запястье.Новички обычно находят это неудобным, но вы скоро к этому привыкнете, и это не причинит никакого вреда.

Для всех таких сварных швов я использую «UTP-65», дорогое, но стоящее каждого копейки. Кроме того, поскольку ваши руки вращаются под горячим утюгом во время скручивания, выпадающая горячая чешуя упадет на вашу руку и запястье.Новички обычно находят это неудобным, но вы скоро к этому привыкнете, и это не причинит никакого вреда.

Скрученные ручки для инструментов

Некоторые из лучших рукояток для инструментов имеют встроенные скрутки.

Мама, посмотри, что еще я нашла!

| Мудрость моего отца: «Человеку нужно больше, чтобы уйти от битвы, чем остаться и сражаться». | |

Испытание на дымообразование и скручивание алюминиевой сварочной проволоки

Испытание на дымообразование алюминиевой сварочной проволоки на предмет загрязнения поверхности

Что способствует пористости сварного шва?

Пористость сварного шва возникает из-за улавливания газообразного водорода. Это улавливание газа приводит к снижению прочности и пластичности сварного шва за счет уменьшения площади поперечного сечения прочного металла и действия как концентраторы напряжения, вызывающие преждевременный выход из строя. Пористость газа может образовываться в результате нескольких переменных, одной из которых является состояние поверхности алюминиевой присадочной проволоки. Характеристики поверхности присадочной проволоки включают:

Это улавливание газа приводит к снижению прочности и пластичности сварного шва за счет уменьшения площади поперечного сечения прочного металла и действия как концентраторы напряжения, вызывающие преждевременный выход из строя. Пористость газа может образовываться в результате нескольких переменных, одной из которых является состояние поверхности алюминиевой присадочной проволоки. Характеристики поверхности присадочной проволоки включают:

· Удаление поверхностных оксидов (гидратированных оксидов).

· Отсутствие воды или водяного пара.

· Удаление водородсодержащих соединений (углеводородов).

Из этих трех состояний поверхности наиболее частой причиной пористости сварного шва является присутствие углеводородов. Примеры этих соединений включают остаточные смазочные материалы для волочения проволоки, грязь от мельниц или даже отпечатки пальцев. Одним из относительно быстрых и недорогих методов проверки алюминиевой сварочной проволоки на отсутствие остаточных углеводородов является «Дымовой тест».

Что такое дымовой тест?

«Дымовой тест» — качественный тест, выполняемый нагреванием образец проволоки с помощью нагревательной машины сопротивлением.Во время испытания провод визуально проверяется на наличие дыма, вызванного горением любых поверхностных загрязнений. Незначительное загрязнение, даже отпечаток пальца, приведет к дыму. На схеме показан типичный дымомер (1). Подойдет практически любой коммерческий источник сварочного тока. Сварочные кабели подключаются к двум тискам. Образец провода замыкает цепь. Рекомендуется использовать свет с темным фоном для наблюдения за дымом во время проведения теста.Следует проявлять осторожность при выборе и размещении образца в зажимах тисков, чтобы проволока не контактировала с какими-либо загрязнениями, в том числе с руками человека.

ВНИМАНИЕ: Не прикасайтесь к проводу после тестирования, так как он сильно нагревается.

На схеме также подробно описаны типичные настройки силы тока в зависимости от сплава и диаметра испытуемого образца. Сила тока выбирается для контроля скорости плавления образца и дает достаточно времени для обнаружения любого дыма.Сила тока должна быть достаточной для расплавления образца за 3-5 секунд.

Сила тока выбирается для контроля скорости плавления образца и дает достаточно времени для обнаружения любого дыма.Сила тока должна быть достаточной для расплавления образца за 3-5 секунд.

ПРЕДЛАГАЕМЫЕ НАСТРОЙКИ АМПЕРАТА

ПО СЕРИИ СПЛАВА

1XXX

Размеры 2XXX 4XXX 5XXX

.030 45 40 40

.035 50 50 50

.040 60 60 60

.047 90 90 70

.062 140 120 120

.094 225 225 225

Что я могу толковать на основе дымового теста?

Между результатами дымовых испытаний и пористостью сварного шва существует прямая корреляция.Отсутствие дыма должно указывать на минимальную пористость сварного шва. Небольшое количество дыма будет указывать на некоторые признаки пористости сварного шва, вызванной загрязнением. Большое количество дыма будет указывать на сильное загрязнение, и перед продолжением производственной сварки присадочную проволоку следует дополнительно проверить.

Конструкция, технические справочные таблицы и другая информация, представленная в данном документе, были исследованы на предмет точности, однако они предоставляются без явных или подразумеваемых гарантий или ответственности любого рода со стороны AlcoTec.

«Тест на скручивание» может проводиться на намотанной или прямой проволоке, чтобы показать наличие дефектов поверхности. Это также можно сделать на электроде, который прошел через сварочное оборудование. Образец, взятый после прохождения через сварочный пистолет, может показать истирание от приводных роликов, направляющих или контактного наконечника. Ссадины образуют мелкие частицы, которые, в свою очередь, забивают лайнер и контактный наконечник и вызывают ожоги.

Чтобы проверить провод на предмет истирания поверхности, возьмите 10-дюймовый образец и сделайте изгиб на 90 ° на расстоянии 2 дюймов с каждого конца.Поверните один конец 5-6 раз на 360 °.

Поверхность скрученного образца должна оставаться гладкой. Проверьте наличие линий, проведя ногтем вниз по длине скрученной части. Металлическая мелочь (алюминиевая пыль) также может присутствовать, если поверхность проволоки была нарушена. AlcoTec регулярно проводит испытания проволоки на скручивание, чтобы гарантировать гладкость и отсутствие дефектов поверхности.

Проверьте наличие линий, проведя ногтем вниз по длине скрученной части. Металлическая мелочь (алюминиевая пыль) также может присутствовать, если поверхность проволоки была нарушена. AlcoTec регулярно проводит испытания проволоки на скручивание, чтобы гарантировать гладкость и отсутствие дефектов поверхности.

Деформация — типы и причины

В этой статье рассматриваются несколько ключевых вопросов, касающихся деформации при сварке дуговой сваркой, особенно основные типы и факторы, влияющие на степень искажения.

Что вызывает искажение?

Поскольку сварка включает сильно локализованный нагрев кромок стыка для плавления материала, в компоненте возникают неоднородные напряжения из-за расширения и сжатия нагретого материала. Первоначально сжимающие напряжения создаются в окружающем холодном основном металле, когда сварочная ванна образуется из-за теплового расширения горячего металла (зона термического влияния), прилегающего к сварочной ванне. Однако растягивающие напряжения возникают при охлаждении, когда сжатию металла сварного шва и непосредственной зоне термического влияния сопротивляется основная масса холодного основного металла.

Нажмите здесь, чтобы увидеть наши последние подкасты по технической инженерии на YouTube .

Величину тепловых напряжений, возникающих в материале, можно определить по изменению объема в зоне сварного шва при затвердевании и последующем охлаждении до комнатной температуры. Например, при сварке стали CMn объем расплавленного металла сварного шва будет уменьшен примерно на 3% при затвердевании, а объем затвердевшего металла сварного шва / зоны термического влияния (HAZ) будет уменьшен еще на 7%, когда его температура упадет с температура плавления стали до комнатной температуры.

Если напряжения, возникающие в результате теплового расширения / сжатия, превышают предел текучести основного металла, происходит локальная пластическая деформация металла. Пластическая деформация приводит к необратимому уменьшению размеров компонентов и искажению конструкции.

Какие основные типы искажений?

Искажение бывает шести основных форм:

- Продольная усадка

- Поперечная усадка

- Угловое искажение

- Наклон и поднос

- Пряжка

- Скручивание

Основные характеристики наиболее распространенных форм деформации стыковых и угловых швов показаны ниже:

Усадка зоны сварного шва при охлаждении приводит как к поперечной, так и к продольной усадке .

Неравномерная усадка (по толщине) вызывает угловую деформацию в дополнение к продольной и поперечной усадке.

Например, в одиночном V-образном стыковом шве первая сварка вызывает продольную и поперечную усадку и вращение. Второй прогон заставляет пластины вращаться, используя первый наплавленный металл в качестве точки опоры. Следовательно, сбалансированная сварка двухстороннего V-образного стыкового соединения может использоваться для обеспечения равномерного сжатия и предотвращения угловой деформации.

Аналогичным образом, в одностороннем угловом сварном шве неравномерная усадка вызывает угловое искажение выступающей стойки.Таким образом, двухсторонние угловые сварные швы можно использовать для контроля деформации в прямом угловом шве, но поскольку сварной шов наносится только на одну сторону опорной пластины, теперь в пластине будет возникать угловая деформация.

Продольный изгиб сварных пластин происходит, когда центр сварного шва не совпадает с нейтральной осью сечения, так что продольная усадка в сварных швах приводит к изгибу сечения сечения. Плакированная плита имеет тенденцию изгибаться в двух направлениях из-за продольной и поперечной усадки облицовки; это дает выпуклую форму.Покрытие также производится в усиленной обшивке. Пластины обычно ложатся внутрь между ребрами жесткости из-за угловой деформации сварных швов крепления ребер жесткости (см. Главную фотографию).

Плакированная плита имеет тенденцию изгибаться в двух направлениях из-за продольной и поперечной усадки облицовки; это дает выпуклую форму.Покрытие также производится в усиленной обшивке. Пластины обычно ложатся внутрь между ребрами жесткости из-за угловой деформации сварных швов крепления ребер жесткости (см. Главную фотографию).

При гальванике сжимающие напряжения на больших расстояниях могут вызвать упругое коробление тонких пластин, что приведет к выпуклости, изгибу или волнистости.

Деформация из-за упругого изгиба нестабильна: если вы попытаетесь сплющить изогнутую пластину, она, вероятно, «сломается» и выползется в противоположном направлении.

Скручивание коробчатого сечения вызвано деформацией сдвига в угловых соединениях. Это вызвано неравномерным продольным тепловым расширением стыкуемых кромок. Увеличение количества прихваточных швов для предотвращения деформации сдвига часто снижает степень скручивания.

Насколько я могу допустить усадку сварного шва?

Точно предсказать величину усадки практически невозможно. Тем не менее, было составлено «практическое правило», основанное на размере наплавленного металла.При сварке стали следует делать следующие припуски на усадку на этапе сборки.

Тем не менее, было составлено «практическое правило», основанное на размере наплавленного металла.При сварке стали следует делать следующие припуски на усадку на этапе сборки.

Поперечная усадка

Угловые швы 0,8 мм на сварной шов, если длина ветви не превышает 3/4 толщины листа

Стыковой шов От 1,5 до 3 мм на сварной шов для V-образного шва 60 °, в зависимости от количества прогонов

Продольная усадка

Угловые швы 0,8 мм на 3 м сварного шва

Стыковые швы 3 мм на 3 м сварного шва

Увеличение длины участка угловых швов, в частности, увеличивает усадку.

Какие факторы влияют на искажения?

Если металл равномерно нагреть и охладить, деформации почти не будет. Однако, поскольку материал локально нагревается и сдерживается окружающим холодным металлом, возникают напряжения, превышающие предел текучести материала, вызывая необратимую деформацию. Основными факторами, влияющими на тип и степень искажения, являются:

Основными факторами, влияющими на тип и степень искажения, являются:

- Свойства основного материала

- Сумма пресечения

- Совместная разработка

- Подгонка детали

- Порядок сварки

Свойства основного материала

Свойства основного материала, влияющие на деформацию, включают коэффициент теплового расширения и удельную теплоемкость на единицу объема.Поскольку деформация определяется расширением и сжатием материала, коэффициент теплового расширения материала играет важную роль в определении напряжений, возникающих во время сварки, и, следовательно, степени деформации. Например, поскольку нержавеющая сталь имеет более высокий коэффициент расширения, чем обычная углеродистая сталь, вероятность деформации у нее выше.

Ограничение

Если деталь сваривается без каких-либо внешних ограничений, она деформируется для снятия сварочных напряжений.Таким образом, методы сдерживания, такие как «усиление» в стыковых швах, могут предотвратить смещение и уменьшить деформацию. Поскольку ограничение создает более высокие уровни остаточного напряжения в материале, существует больший риск растрескивания в металле сварного шва и в ЗТВ, особенно в материалах, чувствительных к трещинам.

Поскольку ограничение создает более высокие уровни остаточного напряжения в материале, существует больший риск растрескивания в металле сварного шва и в ЗТВ, особенно в материалах, чувствительных к трещинам.

Совместная конструкция

Стыковые и угловые соединения склонны к деформации. Его можно минимизировать в стыковых соединениях, применив такой тип соединения, который уравновешивает термические напряжения по толщине пластины. Например, двусторонний сварной шов предпочтительнее одностороннего.Двусторонние угловые сварные швы должны исключать угловую деформацию выступающего элемента, особенно если два сварных шва наплавляются одновременно.

Подгонка детали

Посадка должна быть равномерной, чтобы обеспечить предсказуемую и постоянную усадку. Чрезмерный зазор в стыке также может увеличить степень деформации за счет увеличения количества сварочного металла, необходимого для заполнения стыка. Стыки должны иметь соответствующую прихватку, чтобы предотвратить относительное перемещение деталей во время сварки.

Порядок сварки

Влияет на степень искажения, главным образом, за счет тепловложения.Поскольку процедура сварки обычно выбирается из соображений качества и производительности, сварщик имеет ограниченные возможности для уменьшения деформации. Как правило, объем сварного шва должен быть минимальным. Кроме того, последовательность и техника сварки должны быть направлены на уравновешивание термически индуцированных напряжений вокруг нейтральной оси компонента.

Статья подготовлена Биллом Лукасом в сотрудничестве с Гиртом Верхаге и Риком Леггаттом.

Для получения дополнительной информации свяжитесь с нами.

4 распространенных дефекта сварных швов и способы их предотвращения в конструкции из листового металла

Ваш производитель когда-нибудь давал вам готовый продукт, который раздражает глаз или, что еще хуже, плохо собран? Это может быть из-за надоедливых дефектов сварного шва .

Скручивания и повороты — обычное дело при сварке металла. Обратите внимание на эти распространенные запоздалые мысли о сварке на предмет признаков того, что ваш поставщик не готов помочь вашему проекту реализовать свой потенциал.

Обратите внимание на эти распространенные запоздалые мысли о сварке на предмет признаков того, что ваш поставщик не готов помочь вашему проекту реализовать свой потенциал.

4 типичных дефекта сварных швов в конструкции из листового металла

Четыре распространенных дефекта сварных швов, о которых следует больше всего беспокоить при проектировании листового металла:

- Пористость

- Перекрытие

- Искажения

- Недостаток плавления

Давайте подробнее в каждом дефекте сварки:

1.Пористость

Переведем: пористость = пузырьки газа. Пористость возникает, когда защитный газ задерживается внутри сварного шва и выходит через сварной шов после его затвердевания. Выпуск газа оставляет крошечные отверстия в сварном шве. Пористость особенно разрушительна в сварных швах в среде инертного газа (MIG) или сварных швах.

Последствия пористости сварного шва :

- Трещины видимые и внутренние

- Соединения сварные ослабленные

Как предотвратить пористость сварного шва :

- Если вы используете несколько типов металлов, убедитесь, что вы указываете похожие.

- Попросите сертифицированного инспектора по сварке использовать рентгеновские лучи и ультразвук для проверки наличия отверстий.

2. Перекрытие

Перекрытие — это выход металла шва за пределы корня шва. Это разновидность несплошности сварного шва, не обязательно дефект сварного шва. Перекрытие сварных швов часто возникает при угловых или стыковых сварных швах (распространенные типы сварных швов в производстве металлов). Это может быть связано с недостаточным нагревом.

Последствия нахлеста :

- Слияние частей практически отсутствует

- Концентрированное напряжение под нагрузкой

Как предотвратить сварку внахлест :

Используйте металл, сорт и сплав, более подходящий для условий высоких температур

- Найдите более квалифицированного и опытного сварщика

3.Искажения

Искажение может возникнуть, когда основной металл приваривается к деформации из-за чрезмерного нагрева, создаваемого процессом сварки. Обычно это происходит с тонкими листовыми металлами, поскольку им не хватает площади для отвода тепла. Это также может произойти при создании более длинных сварных швов из-за того, что металл подвергается нагреву в течение длительного периода времени.