Как повысить надежность китайского сварочного инвертора

Есть несколько вопросов по поводу улучшения рабочих показателей при продолжительной работе. Так как в большей степени силовые транзисторы и остальные силовые элементы находящиеся в самом аппарате не предназначены для продолжительной работы что в крайне мере снижает полезную производительность.

Замечено что в большей степени силовые элементы в основном стоят FGh50N60SFDTU

где с такими же параметрами но характеристики др, хмм, смутные сомнения получаются не китайцы нас дурят

FGh50N60SFD ( G40N60 SFD ) Основные параметры: 40A, 600V, 116W (100 °C ), Uкэ нас.=2.3V

По поводу альтернативы, обнаружено что имеются как бы с высоким номиналом на 160Ампер такие вот силовые элементы как SGL160N60UFD ( G160N60 UFD ) где ток у них на 160А

Какие будут соображения.

Инвертор в последние годы стал одним из самых популярных аппаратов для сварки. Именно он сейчас применяется многими профессионалами и простыми людьми. В некоторых случаях подобное оборудование приходится дорабатывать. Доработку сварочного трансформатора можно доверить и профессионалам, а можно и сделать все своими руками. Ведь именно к этому в основном и сводится вся работа. В сварочном инверторе очень важную роль играет трансформатор, который преобразует входящее напряжение, повышая его значение до необходимого уровня. Доработка сварочного инвертора с данной информацией превратится в самое настоящее удовольствие.

В некоторых случаях подобное оборудование приходится дорабатывать. Доработку сварочного трансформатора можно доверить и профессионалам, а можно и сделать все своими руками. Ведь именно к этому в основном и сводится вся работа. В сварочном инверторе очень важную роль играет трансформатор, который преобразует входящее напряжение, повышая его значение до необходимого уровня. Доработка сварочного инвертора с данной информацией превратится в самое настоящее удовольствие.

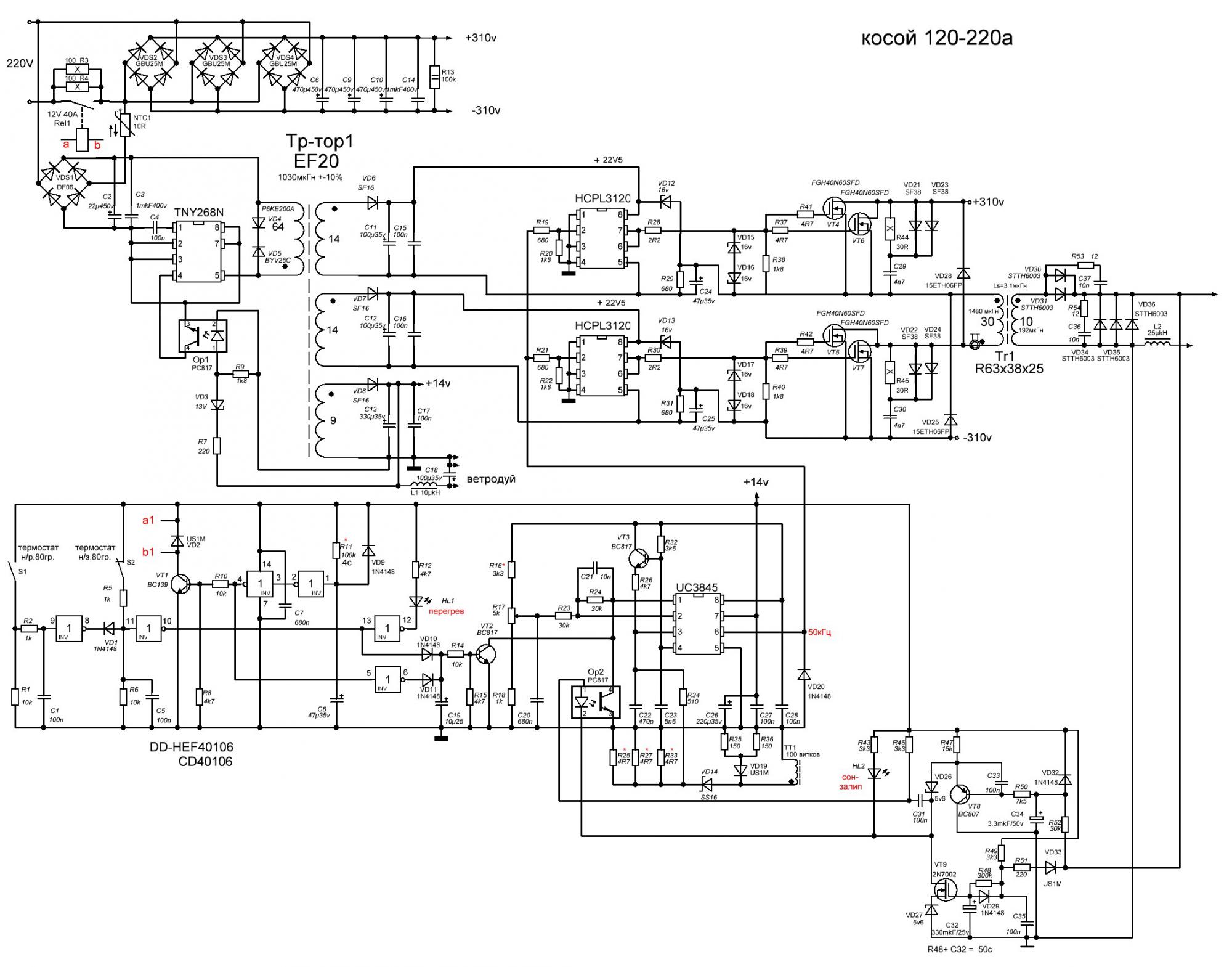

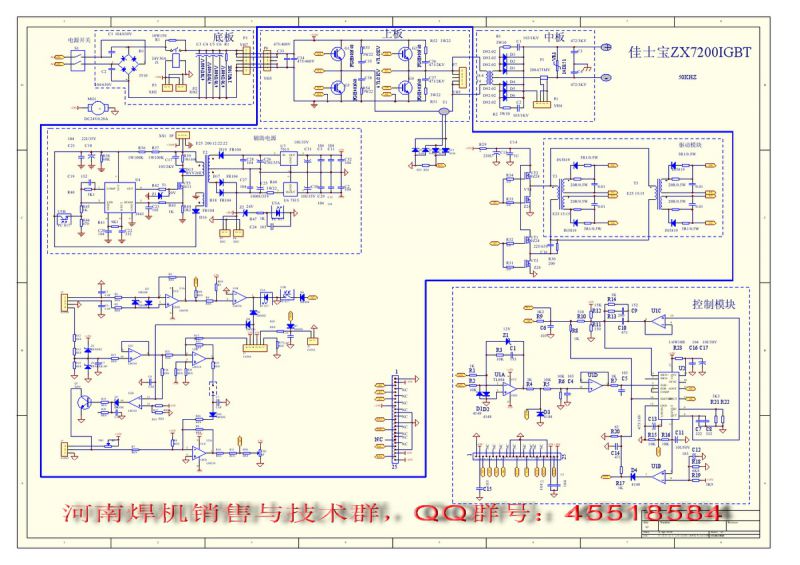

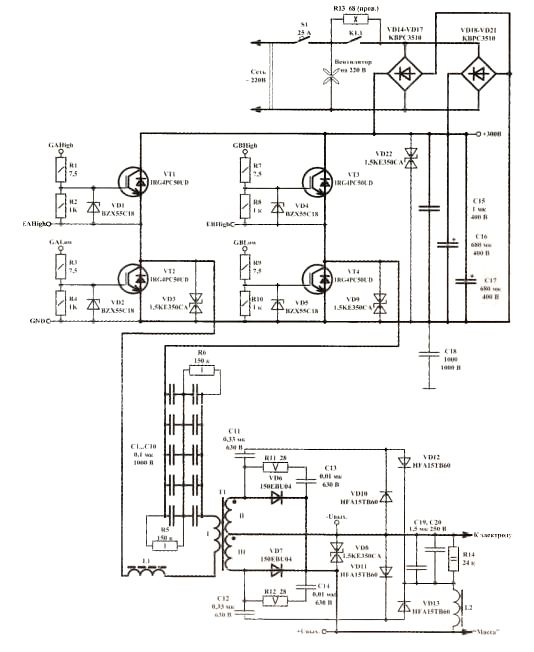

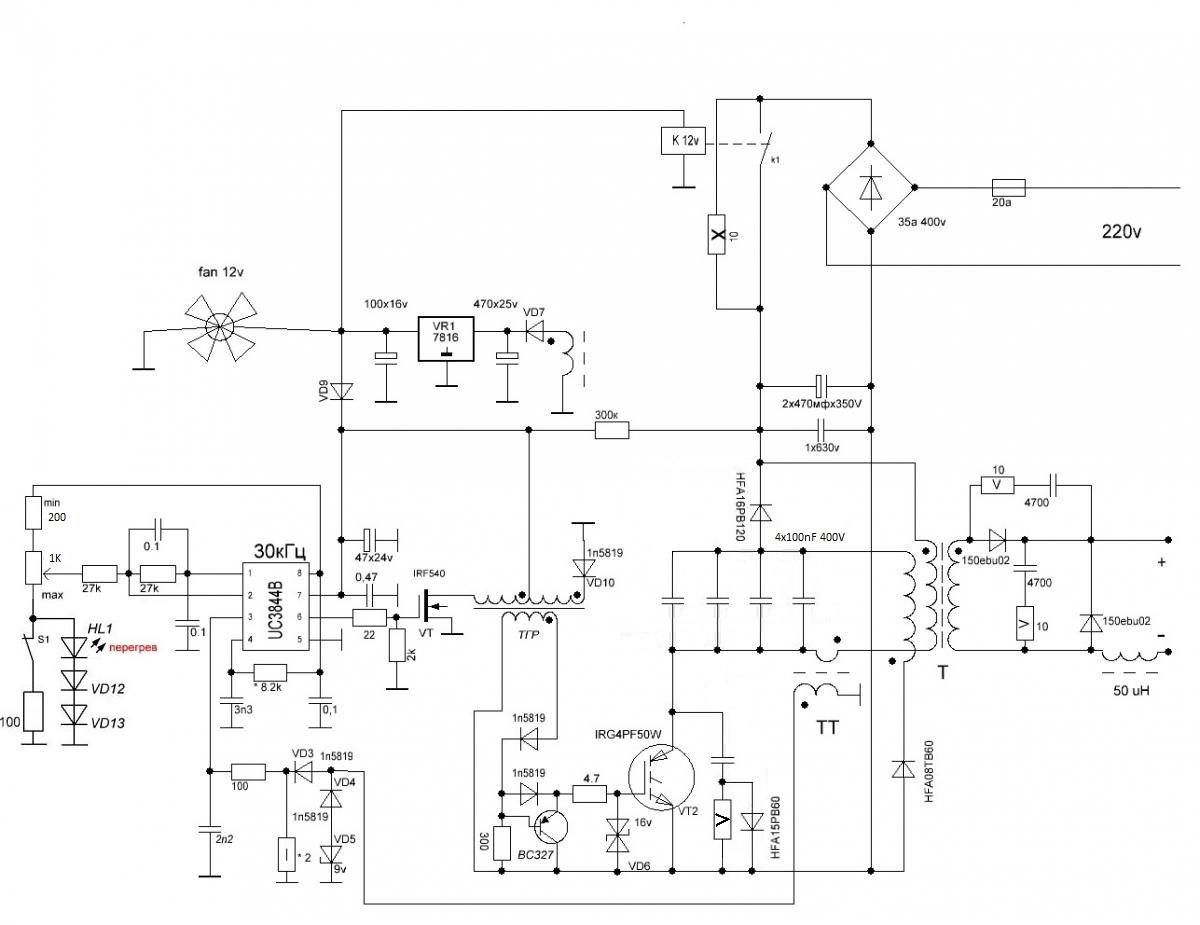

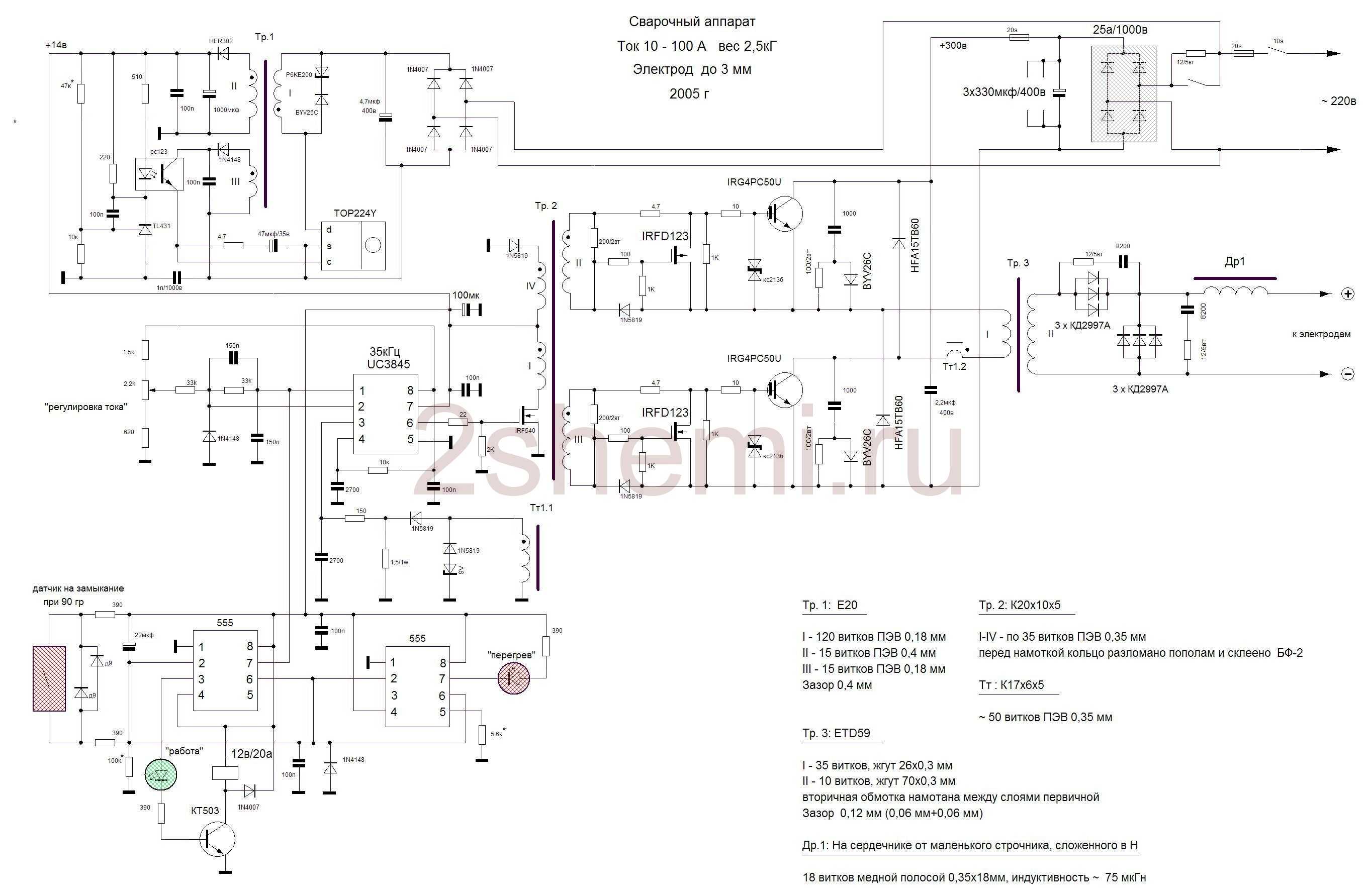

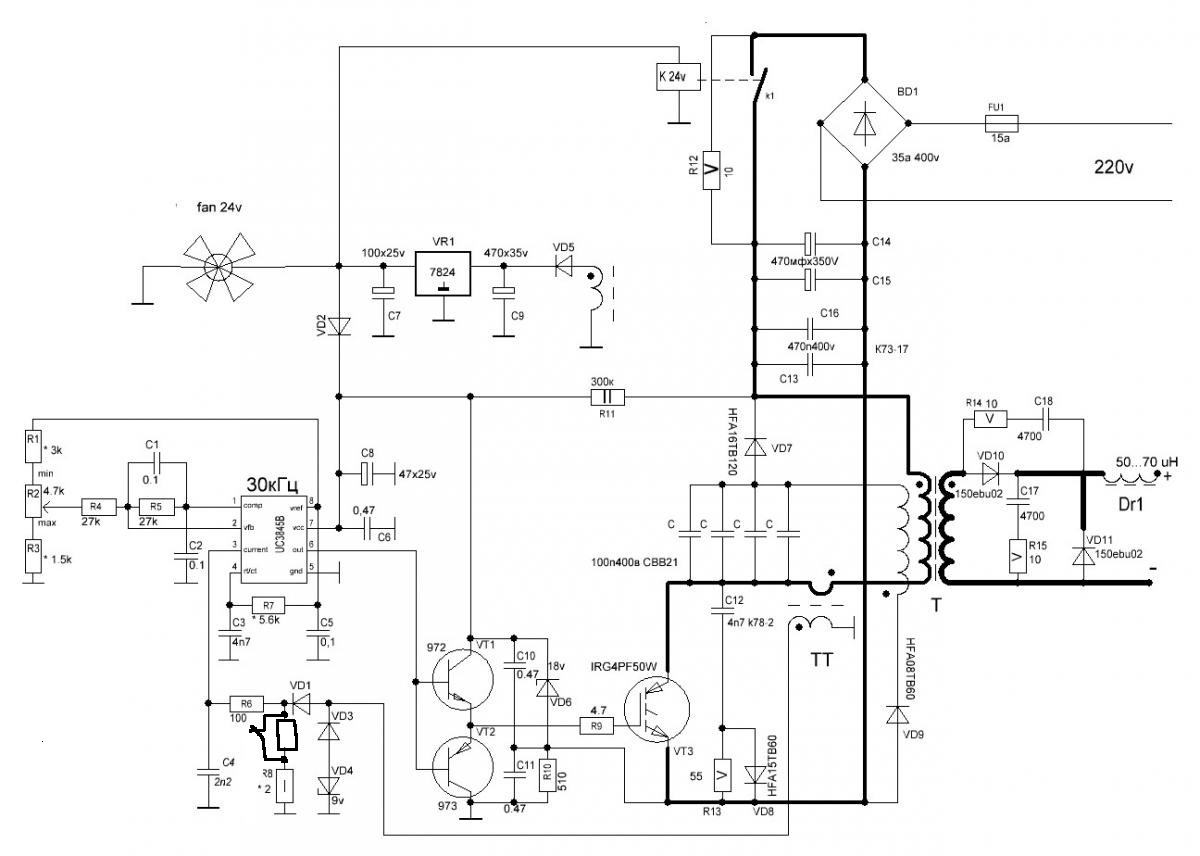

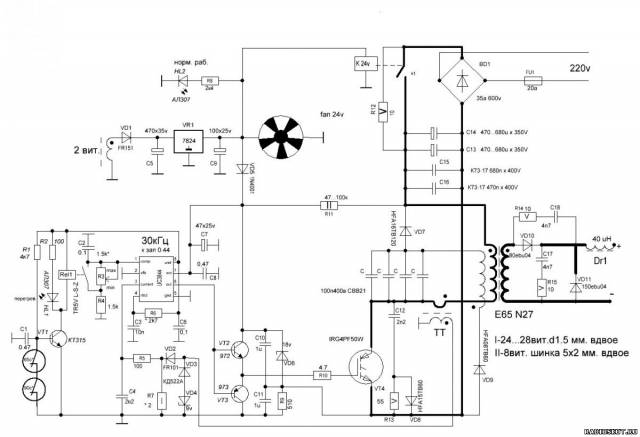

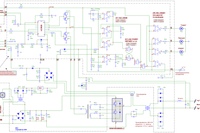

Схема устройства сварочного инвертора.

Если хорошо посмотреть на сварочный аппарат данного типа, то сразу бросается его простота. Система представляет собой простейший преобразователь напряжения. Первичная обмотка силового трансформатора достаточно проста. Она рассчитана на входное напряжение 220/400 Вольт.

Разумеется, имеется здесь тепловая защита от перегрева и вентилятор охлаждения. Все эти детали являются неотъемлемой частью инвертора. Именно здесь и кроется возможность доработки. В основном подобную схему имеют практически все инверторы. Стоит отметить, что они рассчитаны на работу не с самыми большими токами. Чаще всего значение этого параметра не превышает 200 Ампер. Модернизация схемы не всегда является необходимостью. В некоторых ситуациях этого делать не нужно, но в месте использования в обязательном порядке должно быть стабильное напряжение питания.

В основном подобную схему имеют практически все инверторы. Стоит отметить, что они рассчитаны на работу не с самыми большими токами. Чаще всего значение этого параметра не превышает 200 Ампер. Модернизация схемы не всегда является необходимостью. В некоторых ситуациях этого делать не нужно, но в месте использования в обязательном порядке должно быть стабильное напряжение питания.

Предпосылки к модернизации

Таблица требуемых технических характеристик для сварочного инвертора.

Существует несколько основных предпосылок, которые заставляют людей переходить к доработке сварочного трансформатора. Во-первых, если данный агрегат используется в том месте, где нестабильно напряжение. Он рассчитан на стабильное потребление от 220 до 400 Вольт, но этого добиться можно не всегда. В некоторых случаях напряжение питания может падать куда ниже критической отметки. К примеру, если оно опустится до 170 Вольт, то велика вероятность того, что трансформатор не будет работать, а соответственно, и инвертор. Аппараты подобного типа не предназначены для художественной сварки. Они скорее могут использоваться для работы с крупногабаритными деталями. Если нужна художественная сварка, то придется также переходить к доработке сварочного трансформатора.

Аппараты подобного типа не предназначены для художественной сварки. Они скорее могут использоваться для работы с крупногабаритными деталями. Если нужна художественная сварка, то придется также переходить к доработке сварочного трансформатора.

Подобный аппарат даже при номинальных значениях напряжения не всегда позволяет зажечь дугу. Выходной каскад трансформатора не всегда выдает нужное высокое его значение. Если говорить о пониженных значениях, то тут может случиться беда. Именно поэтому при возникновении подобных проблем можно смело переходить к доработке.

Вся работа в данном случае сводится к установке диодного моста для выпрямления тока, что позволит получить на выходе более стабильную дугу и приведет к увеличению значения выходного напряжения трансформатора, чтобы розжиг можно было производить даже при недостаточном питании. Это очень полезные решения, которые каждый человек может реализовать самостоятельно.

Процесс выполнения работы

Функциональные возможности сварочного инвертора.

Вся работа сводится к тому, что в схему добавляется перемычка, состоящая из выпрямительного моста с фильтром низкой частоты. В результате получается выпрямительное устройство, на выходе которого при холостом ходе получается значение удвоенного напряжения. Можно более подробно рассмотреть сам процесс работы схемы с перемычкой. Сначала полуволна напряжения поступает на первый вентиль, пройдя через который, она поступает на фильтр.

В результате выпрямленное напряжение поступает на обмотку трансформатора. Происходит полная зарядка конденсатора в схеме. Далее вторая полуволна поступает на второй диод, проходя через который, она поступает на второй конденсатор. Соответственно, он тоже заряжается до максимума.

В результате получается, что по схеме напряжения от обоих элементов складываются между собой, что приводит к удвоению значения этого параметра на выходе. Именно этого и нужно было добиться, чтобы трансформатор позволял без каких-либо затруднений производить розжиг дуги. Итак, можно считать, что первая проблема полностью решена.

Итак, можно считать, что первая проблема полностью решена.

Схема источника питания инверторного сварочного аппарата.

Стоит еще отметить тот факт, что третий и четвертый выпрямители при отсутствии нагрузки в схеме никак не работают, то есть они не участвуют в рабочем процессе. Измененная схема выпрямительного моста позволяет сохранить стабильные показатели напряжения на выходе, в то время как стандартная принципиалка не позволяет работать с максимальным качеством дуги.

Это связано с тем, что при касании электрода рабочей поверхности происходит резкий разряд конденсатора, а это приводит к микровзрыву. В подобной ситуации не стоит рассчитывать на качественное сваривание поверхностей. Итак, модифицированный мост позволит получить на выходе действительно потрясающий результат. Он позволяет работать уже не только с толстыми металлами, но и выполнять ювелирную работу.

Несколько слов о самих деталях

Схема дросселя сварочного инвертора.

Теперь стоит поговорить о том, какие детали необходимо включить в схему, чтобы на выходе получить весьма неплохой результат. Ничего сверхъестественного использоваться не будет. Все детали можно без каких-либо проблем приобрести в специализированных магазинах.

Ничего сверхъестественного использоваться не будет. Все детали можно без каких-либо проблем приобрести в специализированных магазинах.

Что касается выпрямительных диодов, то лучше всего использовать модель Д161 со стандартными радиаторами охлаждения, которые на них устанавливаются. Можно составить смешанную схему, в которой будут использоваться выпрямители предыдущей марки, а также модели В200. В этой ситуации устройство получается более компактным, так как радиаторы у каждой модели имеют различные габариты. Их проще соединить с помощью специальной шпильки.

В качестве конденсаторов можно использовать практически любые модели этих элементов, но лучше перестраховать себя и установить МБГО, которые не имеют полярности.

Для стабильной работы аппарата придется подбирать емкость каждого элемента.

Для этого используется либо метод тыка, либо математика. В большинстве случаев можно обойтись 400 мкФ.

Токовый дроссель наматывается на сердечник трансформатора. Для этого должен использоваться достаточно крупный провод. В большинстве случаев можно обойтись шнурком диаметром 10 квадратных миллиметров. Мотать нужно до тех пор, пока окно не заполнится. В результате должно получиться пространство без каких-либо щелей. Между половинами сердечника стоит уложить текстолит. Он используется в качестве изолятора.

Для этого должен использоваться достаточно крупный провод. В большинстве случаев можно обойтись шнурком диаметром 10 квадратных миллиметров. Мотать нужно до тех пор, пока окно не заполнится. В результате должно получиться пространство без каких-либо щелей. Между половинами сердечника стоит уложить текстолит. Он используется в качестве изолятора.

В результате получается инвертор со стабильными показателями работы дуги и со стабильным розжигом. Этого и стоило добиваться.

Повышение экономичности: рекомендации

Схема работы сварочного инвертора.

Сварочный инвертор – это весьма мощный агрегат, который потребляет огромное количество электроэнергии. Разумеется, с этим явлением можно бороться различными методами. Один из них будет предложен прямо сейчас. Трансформатор в значительной степени влияет на подсадку напряжения в сети. Если работы будут вестись постоянно, то можно быть уверенными, что свет дома будет гореть слабо. Это приводит к дискомфорту всех окружающих. Нужно искать правильный выход из ситуации.

Нужно искать правильный выход из ситуации.

Сам процесс понижения напряжения предельно прост. Придется внедрить еще одну доработку в сварочный инвертор. Делается дополнительный вывод со вторичной обмотки, то есть уменьшается количество ее витков. Разумеется, каждый может начать спорить, ведь значительно ухудшится качество горения при этом, но на самом деле здесь также имеется одна хитрость, которая позволит сохранить стабильное горение дуги.

Нужно сделать плавным входящее напряжение, то есть у него полностью должны отсутствовать какие-либо скачки. Для этого используются, разумеется, конденсаторы. В подобной ситуации достаточно одного мощного устройства, которое будет сделано из бумаги. Его емкость должна при этом составлять приблизительно 15 тысяч мкФ. Этого будет вполне достаточно. Разумеется, для каждого конкретного аппарата это значение может изменяться, но в большинстве случаев оно варьируется от 10 до 18 тысяч мкФ. На это и стоит ориентироваться.

Итак, теперь каждый читатель знает о том, как можно доработать сварочный инвертор, чтобы на выходе иметь оптимальную дугу, которая позволит работать даже с самыми прихотливыми и тонкими материалами.

Рекомендованные сообщения

Присоединяйтесь к обсуждению

Вы можете опубликовать сообщение сейчас, а зарегистрироваться позже. Если у вас есть аккаунт, войдите в него для написания от своего имени.

Примечание: вашему сообщению потребуется утверждение модератора, прежде чем оно станет доступным.

Похожие публикации

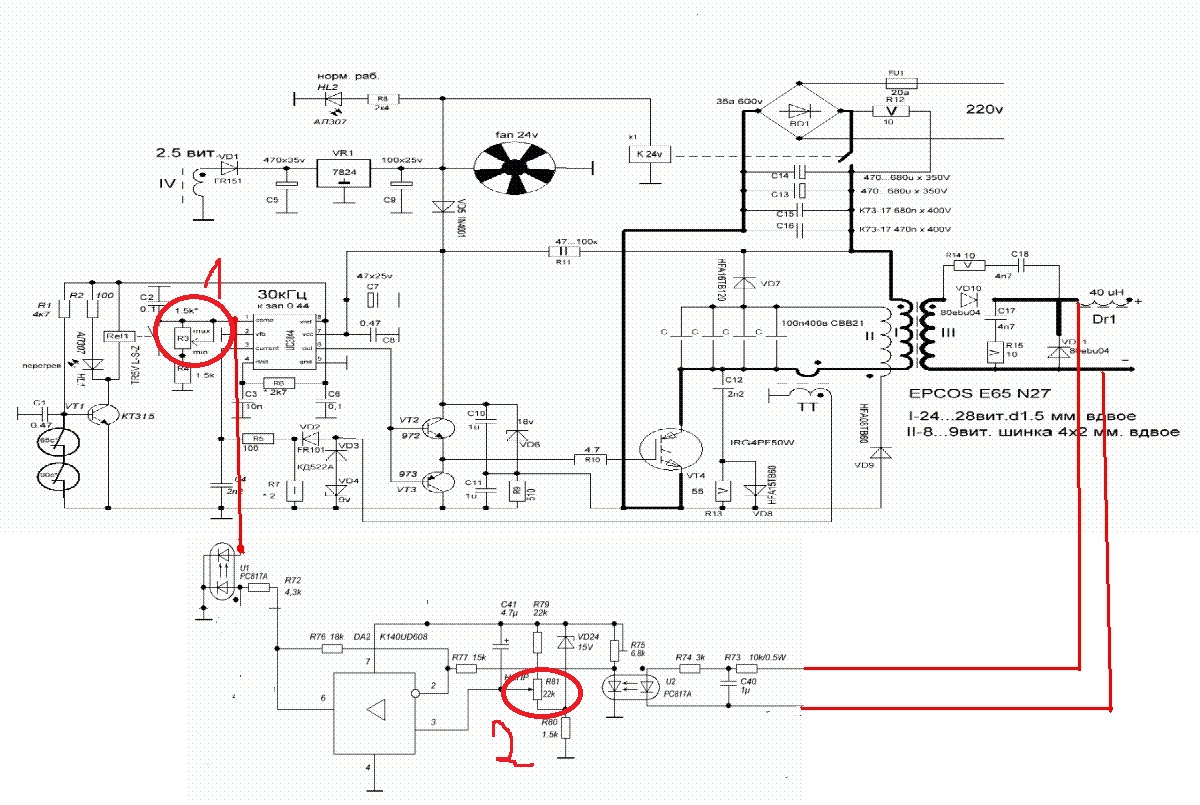

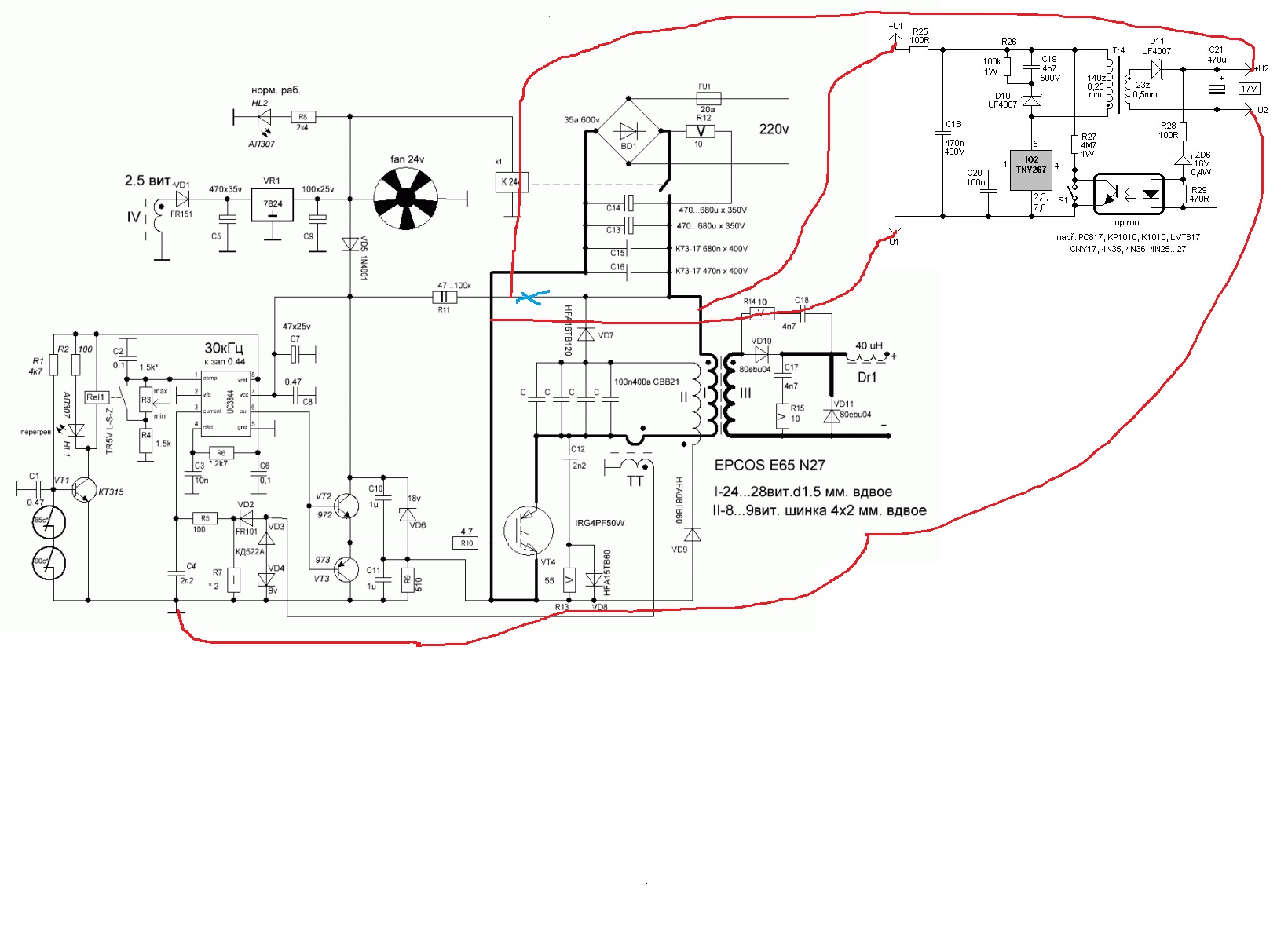

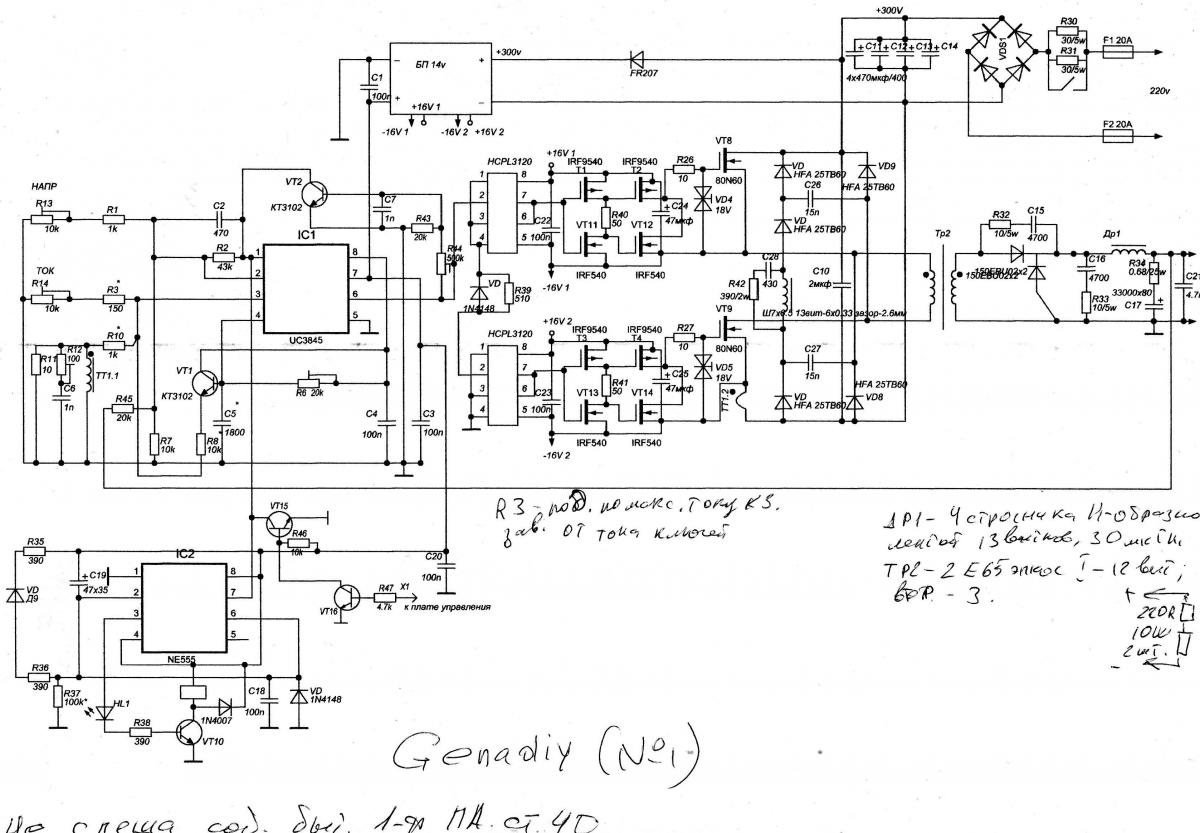

Собрал себе сварочный инвертор для дома, гаража и т.д. Содержит всего один силовой транзистор! Идея такого инвертора не нова, но должного развития почему то не получила. Теоретическая основа изложена тут: Odnotakt.zip

Наиболее известная реализация идеи в «железе» была выложена здесь: valvolodin.narod.ru/articles/fiksatyi.html

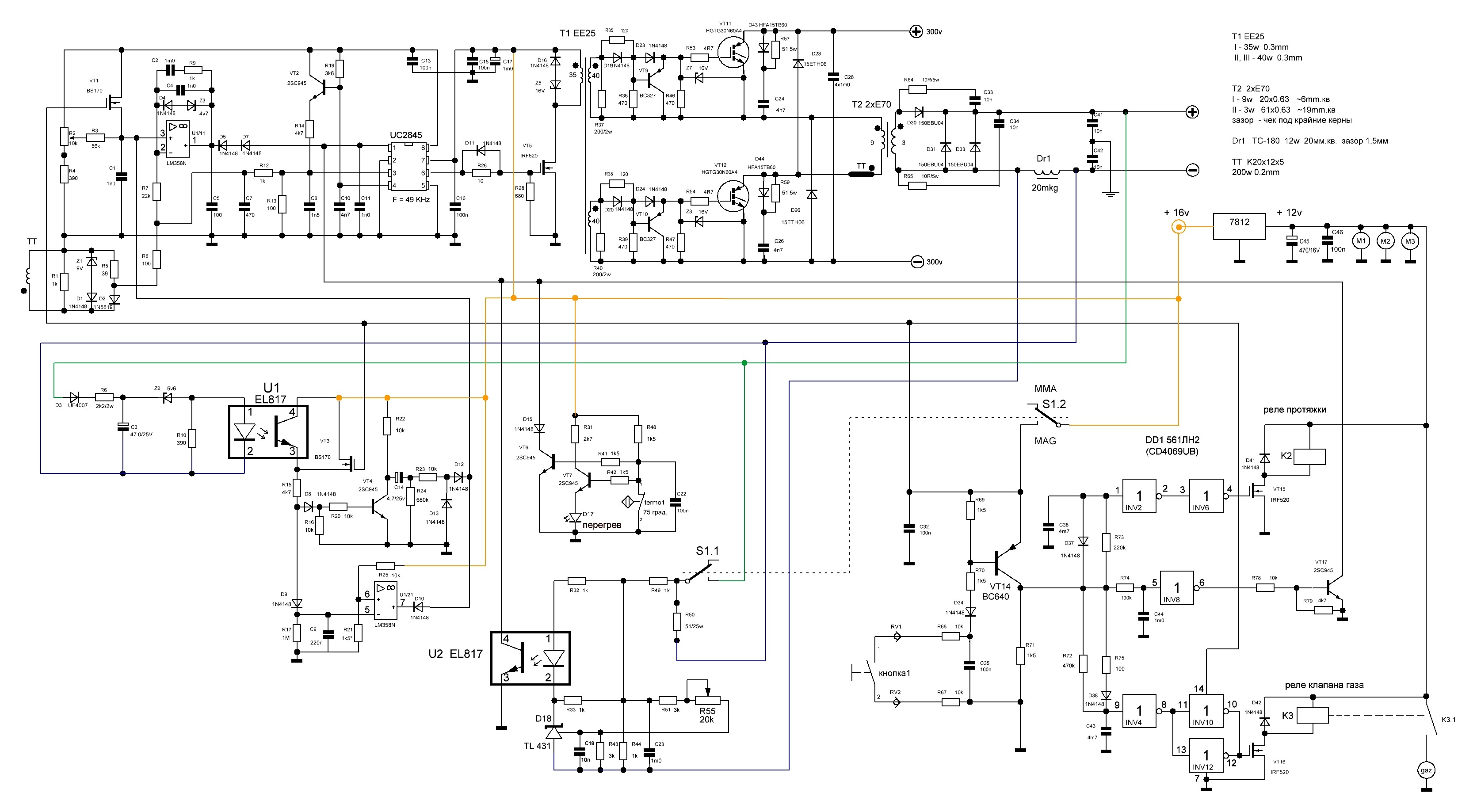

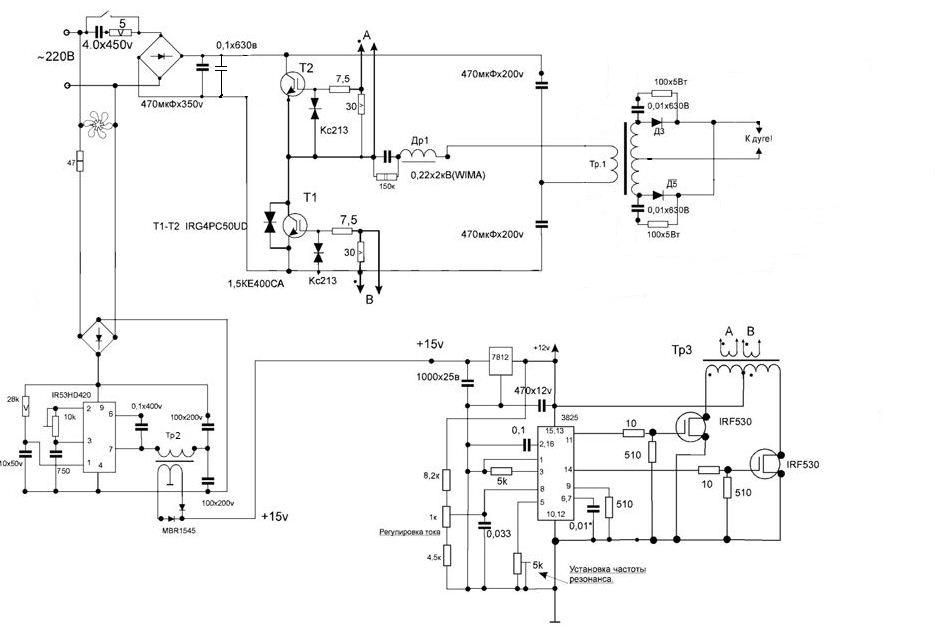

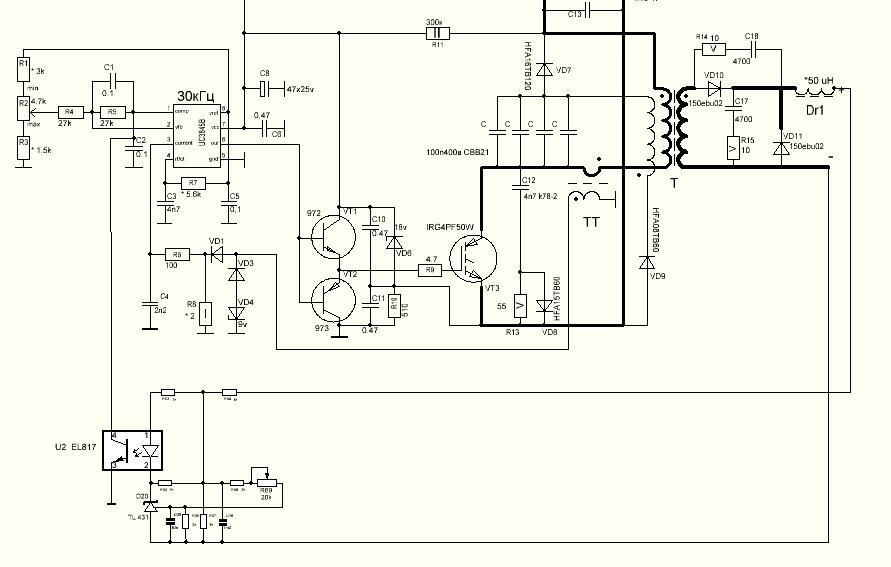

Схема:

Схема в sPlan:схема. rar

rar

В основе схемы лежит прямоходовый преобразователь с «размагничивающей» обмоткой и «фиксирующим» конденсатором.

Плата имеет небольшой размер (20 х 13см) и односторонний монтаж, что облегчает её изготовление в домашних условиях обычным «лазерно-утюжным» способом:

Плата в Lay: на3конденсатора.rar

Для любителей моделировать, есть свежая модель в LTspice: модэль моего фикса.rar

Можно убедится что схема работает .Аппарат получился весом в 3.5 кг. ( «шланги» 2 х 2 м. ещё 1.5 кг.) Стоимость комплектующих составила немногим более 1000р. При правильной сборке работает сразу. Дополнительных настроек почти не требует. Максимальный выходной ток 120. 160А. (зависит от трансформатора и ёмкости электролитов).Радиаторы использованы от компьютерных кулеров. Силовой ключ и выходные диоды без прокладок. Диоды ТО-220 VD7,VD9 с фольги,( можно припаять). Выходной дроссель намотан на 2-х «строчниках» сложенных в Н. Намотан «литцем»(петля размагнитки от телека) в 3 слоя по 5 витков. Затем пропитан лаком.Корпус почти весь сделан из БП АТХ.

Затем пропитан лаком.Корпус почти весь сделан из БП АТХ.

Несколько фоток:

Проволоки усиления дорожек, как можно теснее прижимайте к выводам силового трансформатора и выводам силовых элементов в соответствующих местах. Не полагайтесь на проводимость припоя! Она у него плохая.

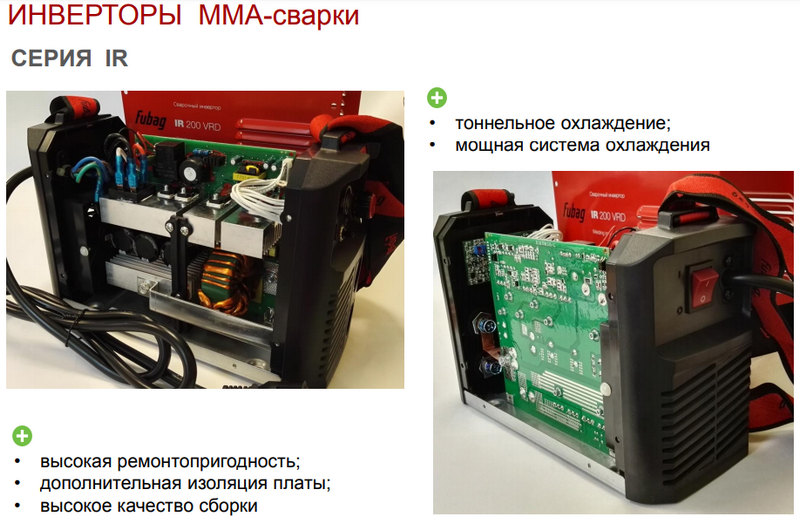

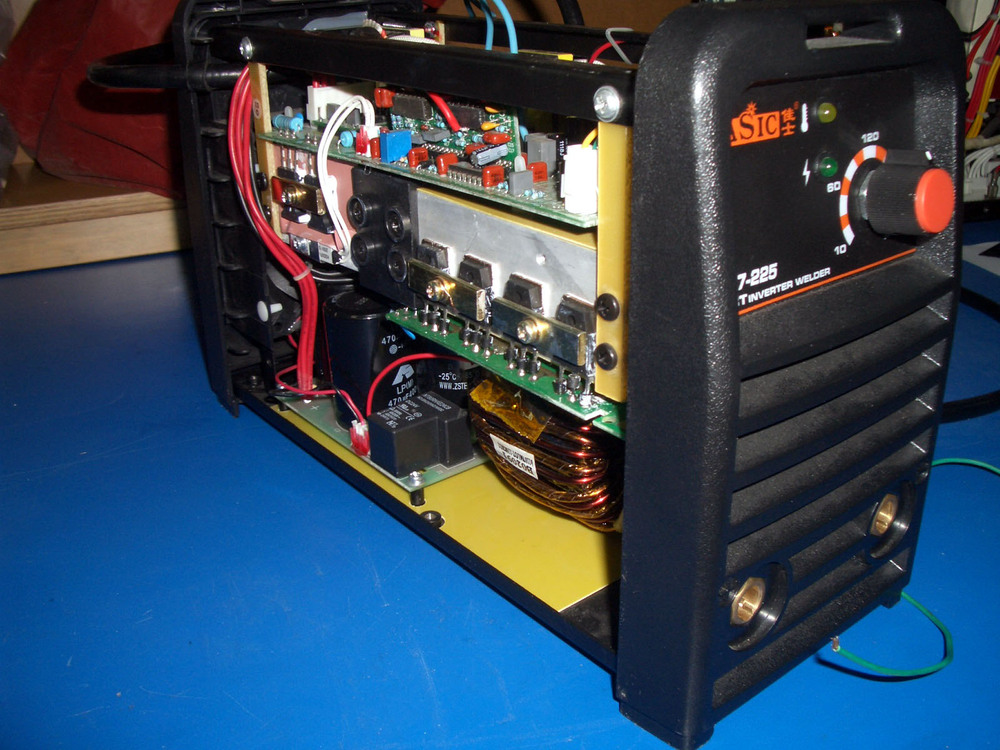

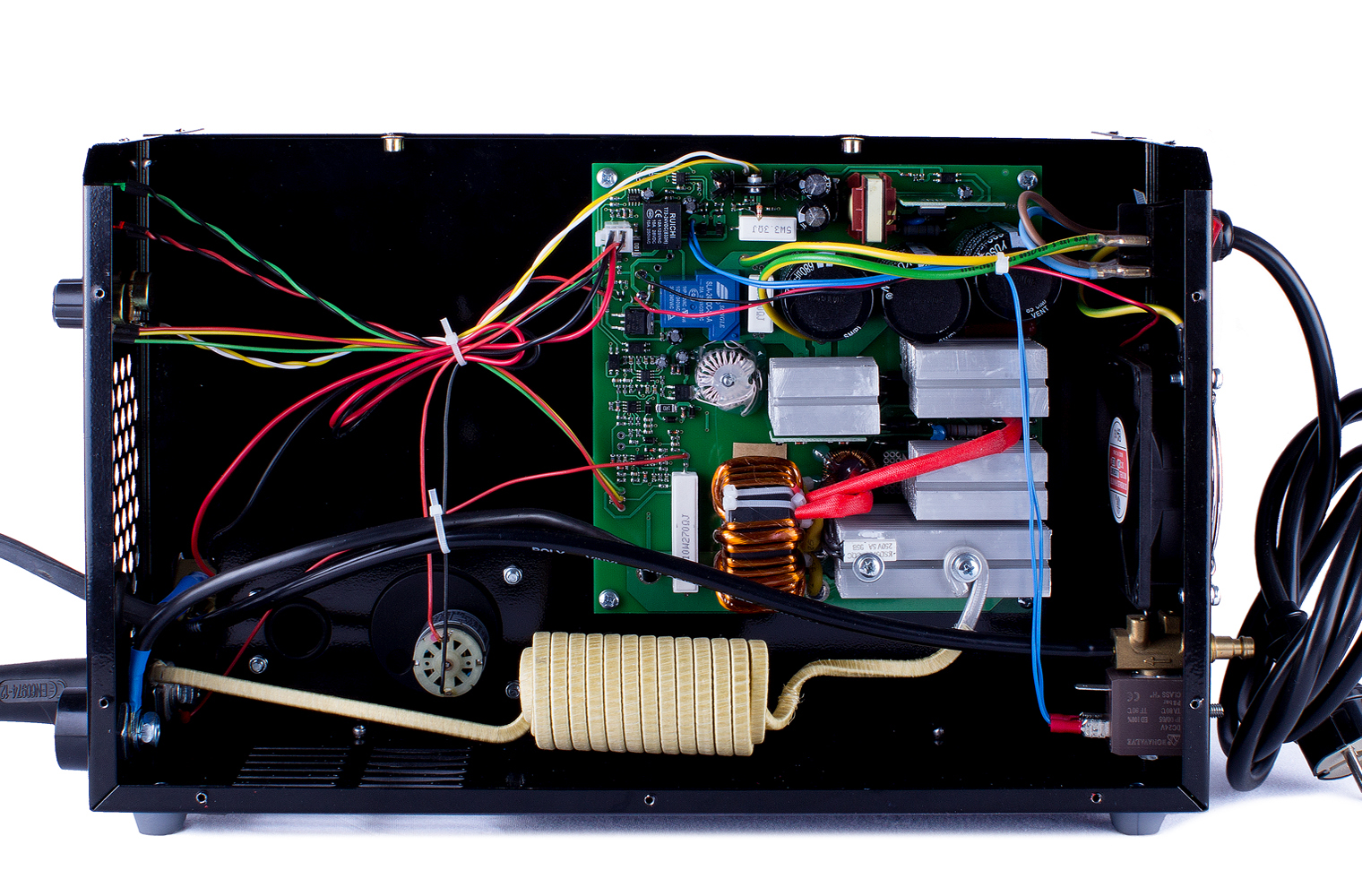

Ребята выкладывайте фотографии Ваших самодельных сварочных инверторов, именно самодельных, а не готовых промышленных. Так же приветствуется фотографии в хорошем качестве , показывающие внутренний конструктив. Ведь наверняка многим будет интересно увидеть и зачастую взять на заметку конструкции других авторов , а так же поделиться своими наработками в этом плане.

Так же хочу попросить выкладывать фотографии с разрешением не более 1280*1024 , такая картинка не урезается и не растягивается за экран , а значит более удобна к восприятию.Было бы не плохо выкладывать так же и схемы по которым эти аппараты собирались, либо давать ссылку на тему. А касаемо роликов с демонстрацией работы или процесса сборки Ваших устройств, то было бы вообще отлично.

Для начала закину парочку своих самодельных аппаратов, а Вы уже подтягивайтесь, думаю многим понравится такой формат. Желаю Вам удачи и новых достижений в сваркостроении.

Сварочный инвертор с фиксирующей обмоткой *самый простой сварочный инвертор, он же Фиксатый*

Сварочный инвертор по схеме Липина

50%, что логично. DC на эмиттерах транзюков держится на 70-75%, на базах транзюков DC совпадает с DC на ногах 9 и 10. К сожалению посмотреть осциллографом нет возможности :(.

По проблеме 1 – нужна стабильная частота во всем диапазоне питающего напряжения, по 2 проблеме – нельзя допускать перекрытия импульсов на затворах мосфетов. Резисторы R5 и R13 вроде бы итак не сильно большие, т.е. заряд-разряд должен быть быстрым,.

Пробовал менять транзюки на пару 2N5551 и 2n5401, ставил другую TL-ку – ничего не меняется, эти же проблемы. Допустим проблему 1 решить можно стабилизировав напряжение при помощи LM7812, но вторая проблема меня вводит в ступор. Теоретически так не должно, но фактически так есть.

Заметил еще одну странность – генерация на ногах 9 и 10 продолжается даже если снизить входное напряжение ниже 5В (. ) и до 3,8В – это как, заводится тоже с 3,8В?!

Замечание: на схеме у тразюков BD139 и 140 нумерация указана не верная (при разводке не учел тот факт, что база у этих транзюков не по центру, решил при пайке просто погнув нужным образом ножки самих транзюков). Сами TL-ки, транзюки и мосфеты брал в ЧИП_и_ДИПе.

Перспективная схемотехника сварочных инверторов — Домашнее Радио

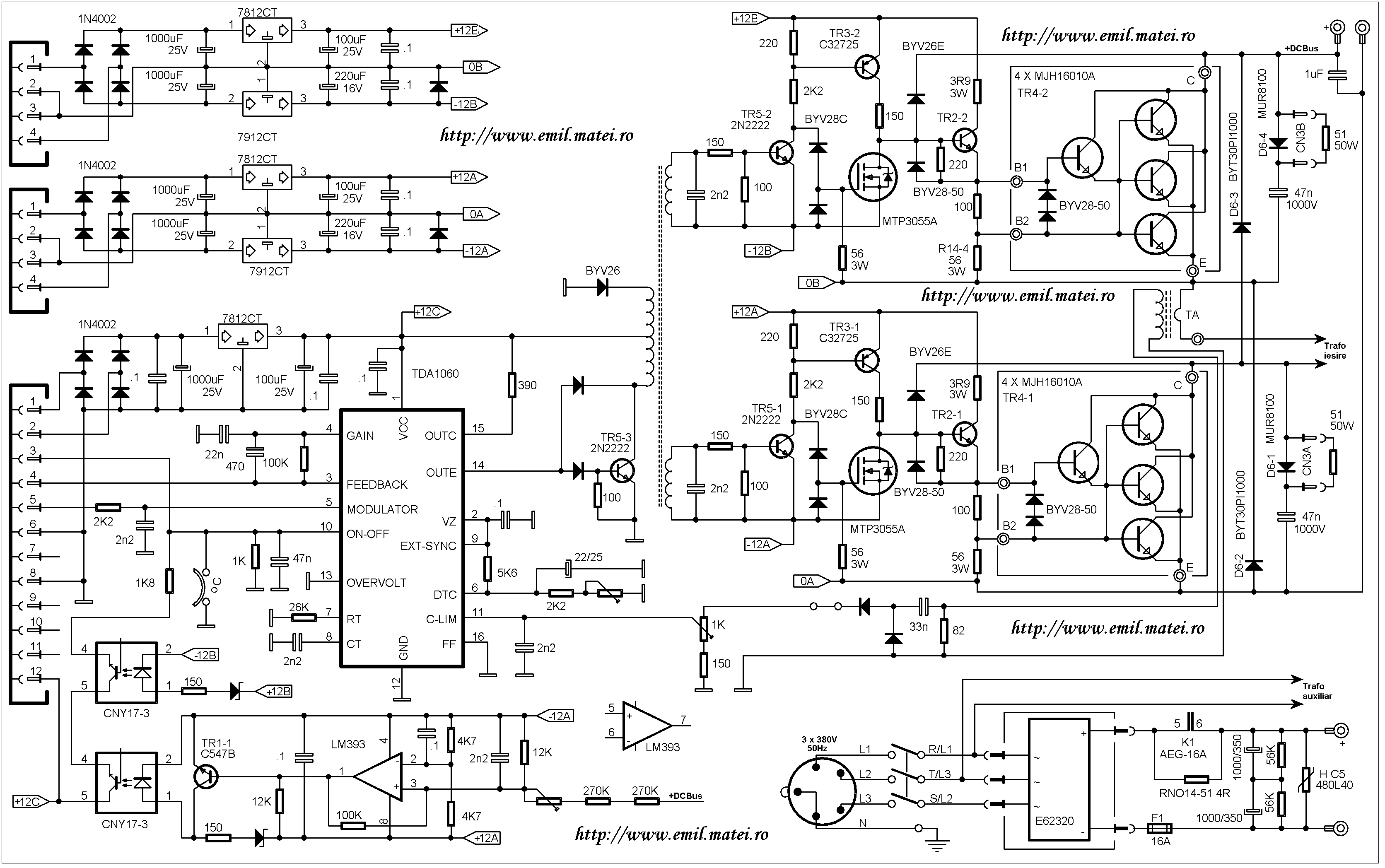

В статье представлен обзор публикаций, посвященных разработке силовой части мощных ключевых преобразователей, которые применяются для построения сварочных инверторов.

1.Однотактные сварочные инверторы

2.Двухтактные сварочные инверторы

3.Резонансные сварочные инверторы

4.Сварочные инверторы с коррекцией коэффициента мощности

5.Заключение

6.Литература

Под сварочным инвертором понимается источник сварочного тока инверторного типа (ИИСТ) -мощный ключевой преобразователь, работающий на частотах 20. ..100кГц с МОП- либо IGBT транзисторами в качестве ключевых элементов. Силовую часть ИИСТ можно рассматривать безотносительно конкретной технологии сварочного процесса, т.к. основная ее задача — обеспечить необходимый уровень мощности, подводимой к сварочной дуге, а формирование нагрузочной характеристики, алгоритмов «поведения» ИИСТ и сервисных функций осуществляется блоком управления. Схемотехнические решения силовой части промышленных сварочных инверторов на примерах продукции известных в этой области производителей были проанализированы в [1]. Описанные ниже схемы силовой части ИИСТ могут найти применение в сварочных инверторах для любого типа сварочного процесса из числа наиболее распространённых на практике: ручная дуговая сварка штучным электродом (ММЛ), полуавтоматическая сварка в среде защитного газа (MIG/MAG) и сварка неплавящимся вольфрамовым электродом в защитном газе (WIG/TIG).

..100кГц с МОП- либо IGBT транзисторами в качестве ключевых элементов. Силовую часть ИИСТ можно рассматривать безотносительно конкретной технологии сварочного процесса, т.к. основная ее задача — обеспечить необходимый уровень мощности, подводимой к сварочной дуге, а формирование нагрузочной характеристики, алгоритмов «поведения» ИИСТ и сервисных функций осуществляется блоком управления. Схемотехнические решения силовой части промышленных сварочных инверторов на примерах продукции известных в этой области производителей были проанализированы в [1]. Описанные ниже схемы силовой части ИИСТ могут найти применение в сварочных инверторах для любого типа сварочного процесса из числа наиболее распространённых на практике: ручная дуговая сварка штучным электродом (ММЛ), полуавтоматическая сварка в среде защитного газа (MIG/MAG) и сварка неплавящимся вольфрамовым электродом в защитном газе (WIG/TIG).

ОДНОТАКТНЫЕ СВАРОЧНЫЕ ИНВЕРТОРЫ

Утверждается [2], что в серийных ИИСТ применяются, и основном, две топологии силовой части: однотактный прямоходовой мостовой конвертер (ОПМК; в зарубежной литературе за этим типом преобразователя закрепились названия double-ended forward converter и asymmetric half-bridge) и конвертер мостового тина с ШИМ или с ШИМ и фазовым сдвигом (ШИМ-ФС).

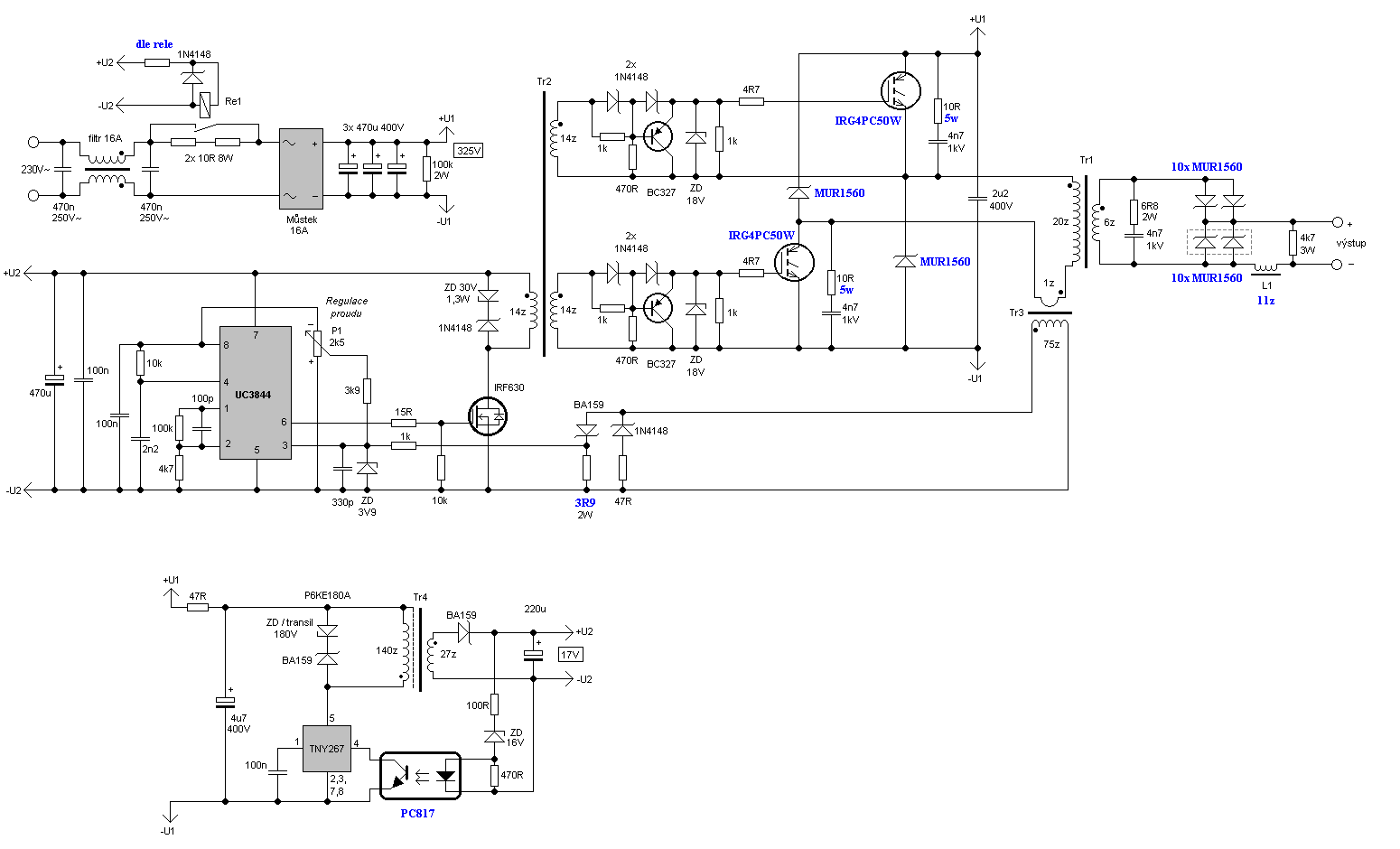

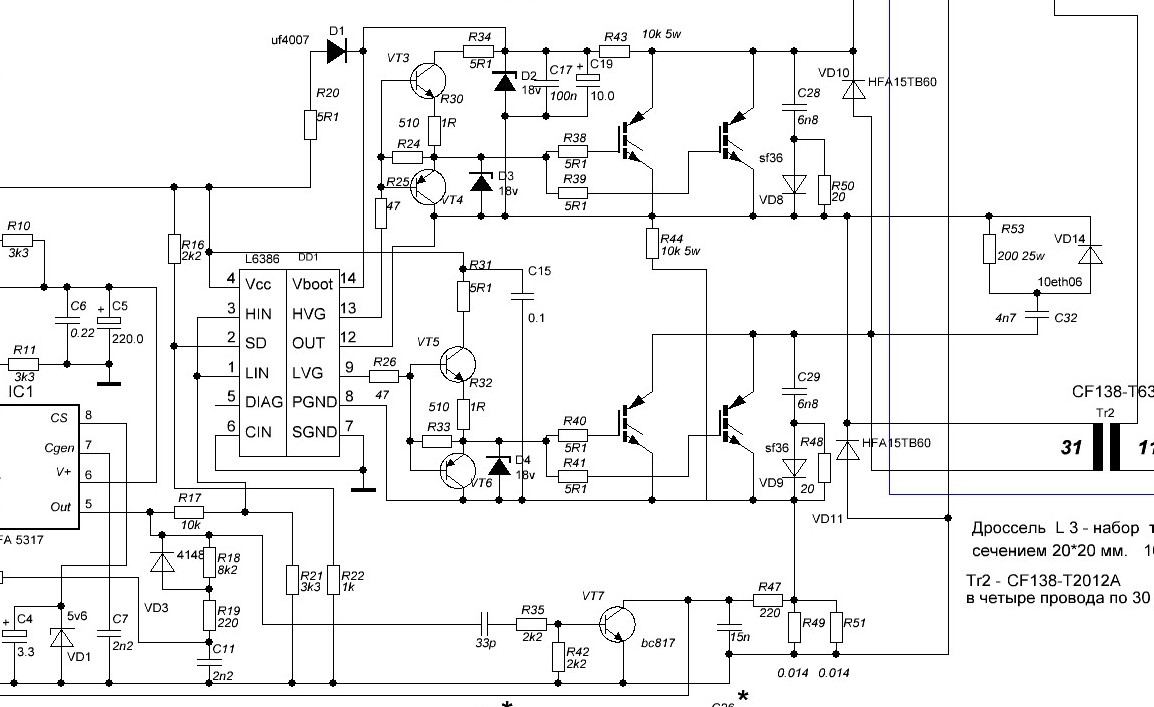

Авторы также считают, что по совокупности свойств ОПМК является оптимальным типом преобразователя для построения ИИСТ на ток до 200 А (известны промышленные ИИСТ с топологией ОПМК на ток до 250 А). Авторы разработали ИИСТ с топологией ОПМК па ток до 150 А, особенностью которого является применение бездиссипативного демпфера, снижающего коммутационные потери при выключении силовых транзисторов. Схема этого ИИСТ приведена на рисунке 1.

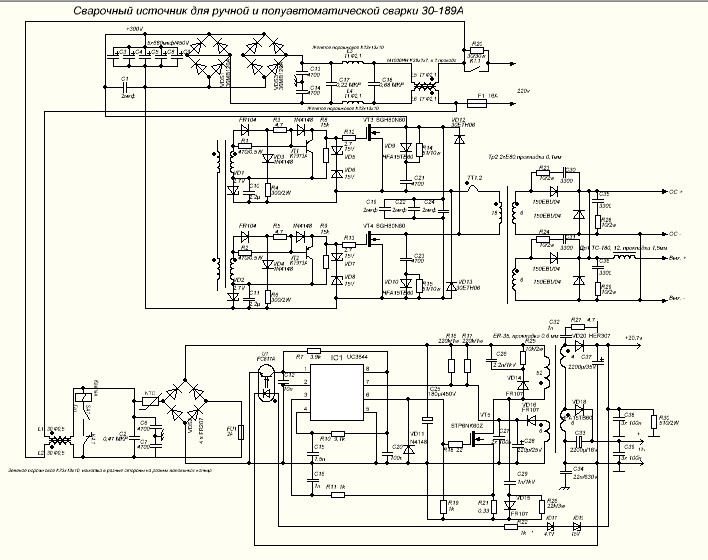

Рис. 1. Силовая часть сварочного инвертора из работы [2]

Рабочая частота 40 кГц

Собственно бездиссипативный демпфер [3] состоит из элементов Ls, Cs, VDsl, YDs2. Принцип работы демпфера проиллюстрирован диаграммами на рисунке 2.

Рис. 2. Диаграммы напряжении и токов в ОПМК с бездиссипативным демпфером [2]

Рассмотрим работу схемы в установившемся режиме. В течение интервала времени t0…t1 транзисторы VT1 и VT2 находятся в проводящем состоянии (Vge1, Vge2 — напряжения на затворах VT1 и VT2). Через VT1 (VT2) течёт ток первичной обмотки Iр плюс ток намагничивания Im. Ток коллектора VT1 (VT2) нарастает со скоростью:

Через VT1 (VT2) течёт ток первичной обмотки Iр плюс ток намагничивания Im. Ток коллектора VT1 (VT2) нарастает со скоростью:

где n — коэффициент трансформации силового трансформатора Т1 (под n понимается отношение числа витков первичной обмотки к числу витков вторичной). Vd — напряжение питания (Vd = 320 В), Vo — выходное напряжение инвертора, Lo — индуктивность выходного дросселя, LLk — индуктивность рассеивания силового трансформатора, приведённая к первичной обмотке, Lm — индуктивность намагничивания Т1. Авторы использовали трансформатор Т1 со следующими параметрами: LLk = 6.6 мкГн. Lm = 1,1 мГн и n = 2,8. Ток в обмотке выходного дросселя Lo на этом временном интервале нарастает со скоростью:

В момент времени tI выключаются транзисторы VT1, VT2 и демпферный конденсатор Cs заряжается током:

где ICmax — мгновенное значение тока коллектора силового транзистора в момент t1, при этом считается, что в течение короткого интервала t = t2 — t1 ток ICmax остаётся неизменным; Iµmax — максимальное значение тока намагничивания. Таким образом, демпфер работает только на интервале t1…t2, когда при выключении транзисторов открывается диод VDs1 и конденсатор Cs оказывается подключенным параллельно первичной обмотке W1.1. За время t2 — t1 демпферный конденсатор, заряжаясь, поглощает заряд Q = 2CSVd что приводит к снижению скорости изменения напряжения на первичной обмотке и, следовательно, к затягиванию фронта напряжения коллектор-эмиттер транзисторов VT1 и VT2. Скорость нарастания напряжения на конденсаторе Cs равна:

Таким образом, демпфер работает только на интервале t1…t2, когда при выключении транзисторов открывается диод VDs1 и конденсатор Cs оказывается подключенным параллельно первичной обмотке W1.1. За время t2 — t1 демпферный конденсатор, заряжаясь, поглощает заряд Q = 2CSVd что приводит к снижению скорости изменения напряжения на первичной обмотке и, следовательно, к затягиванию фронта напряжения коллектор-эмиттер транзисторов VT1 и VT2. Скорость нарастания напряжения на конденсаторе Cs равна:

Номинал Cs, необходимый для эффективной работы демпфера, можно оценить из соотношения:

где tf — время выключения силового транзистора, a VIO — величина напряжения на коллекторе транзистора при его выключении к тому моменту, когда ток коллектора спадёт до нуля. Обычно выбирается VIO = 0,5Vd.

На интервале времени t2..t3 транзисторы закрыты, конденсатор Cs заряжен до напряжения питания Уд и ток намагничивания Т1 спадает до нуля. Ток выходного дросселя уменьшается со скоростью:

В момент времени t3 снова включаются транзисторы VT1 и VT2, причём скорость нарастания тока коллектора ограничена индуктивностью рассеивания LLk которая играет роль демпфера «на включение» транзисторов. Конденсатор Cs перезаряжается через открытые приборы VT2, VDs2 с напряжения +Vd до -Vd и передаёт накопленную в предыдущем такте энергию в индуктивность Ls. Напряжение на демпферном конденсаторе изменяется по закону:

Конденсатор Cs перезаряжается через открытые приборы VT2, VDs2 с напряжения +Vd до -Vd и передаёт накопленную в предыдущем такте энергию в индуктивность Ls. Напряжение на демпферном конденсаторе изменяется по закону:

где — собственная резонансная частота контура, образованного элементами демпфера Ls и Cs. Выбор номинала индуктивности производится, исходя из соотношения:

где Vdmax — максимально возможное напряжение питания, ILSmax — выбранная при расчёте демпфера амплитуда импульса тока через индуктивность Ls. Амплитуда этого импульса тока равна:

где — характеристическое сопротивление колебательного контура LsCs. Поскольку диод VDs2 не позволяет току в контуре совершить полный период колебания, импульсы перезаряда Cs будут иметь форму полусинусоиды с длительностью:

К моменту времени t4 конденсатор Cs заряжен до напряжения -Vd и подготовлен к следующему такту выключения транзисторов.

Следует обратить внимание на то, что выбор номиналов Ls и Cs на практике осуществляется на основе компромисса. Выбор затрудняется тем, что при коротком замыкании нагрузки, что является штатным режимом работы сварочного инвертора, блок управления силовой частью формирует короткие им пульсы с типичной длительностью порядка 1 мкс. Длительность этих импульсов должна быть не менее длительности импульса тока перезаряда конденсатора Cs. В противном случае Cs перезаряжается не полностью, и эффективность демпфера падает, причём происходит это в «тяжёлом» для транзисторов режиме. Фактически разработчику приходится сначала выбирать значение ёмкости Cs, исходя из параметров быстродействия применённых транзисторов, а затем, зная минимальную длительность проводящего состояния транзисторов tONmin, рассчитывать индуктивность Ls в соответствии с уравнением (10), соблюдая условие tLS

Выбор затрудняется тем, что при коротком замыкании нагрузки, что является штатным режимом работы сварочного инвертора, блок управления силовой частью формирует короткие им пульсы с типичной длительностью порядка 1 мкс. Длительность этих импульсов должна быть не менее длительности импульса тока перезаряда конденсатора Cs. В противном случае Cs перезаряжается не полностью, и эффективность демпфера падает, причём происходит это в «тяжёлом» для транзисторов режиме. Фактически разработчику приходится сначала выбирать значение ёмкости Cs, исходя из параметров быстродействия применённых транзисторов, а затем, зная минимальную длительность проводящего состояния транзисторов tONmin, рассчитывать индуктивность Ls в соответствии с уравнением (10), соблюдая условие tLS

При использовании «медленных» транзисторов потребуется относительно большая ёмкость конденсатора Cs и, следовательно, небольшая индуктивность Ls, что приведёт к тому, что амплитуда импульса тока перезаряда демпферного конденсатора может составлять десятки ампер. Невозможность независимого выбора номиналов Cs и Ls является общим недостатком демпферных цепей подобного типа. Наличие интервала времени, необходимого для перезаряда Cs, ограничивает частоту преобразования.

Невозможность независимого выбора номиналов Cs и Ls является общим недостатком демпферных цепей подобного типа. Наличие интервала времени, необходимого для перезаряда Cs, ограничивает частоту преобразования.

К интересным особенностям обсуждаемой схемы ОПМК можно отнести способ управления шунтирующим тиристором Ту. При включении инвертора в сеть 220…230 В конденсатор фильтра Cf заряжается через токоограничивающий резистор R1. После окончания этого процесса запускается силовая часть, и на управляющий электрод тиристора Ту подаётся необходимое для его включения напряжение е дополнительной обмотки силового трансформатора W1.2 (такое решение применяет в своих инверторах фирма ESAB).

Это напряжение подаётся с задержкой, величина которой определяется элементами C1, R3, VD6. Но в режиме короткого замыкания напряжение на W1.2 падает ниже необходимого для управления тиристором уровня, и для решения этой проблемы авторы работы [2] применили дополнительный трансформатор тока Т2, включенный в цепь первичной обмотки трансформатора Т1. При коротком замыкании напряжение на вторичной обмотке Т2 максимально и достаточно для поддержания тиристора Ту в открытом состоянии.

При коротком замыкании напряжение на вторичной обмотке Т2 максимально и достаточно для поддержания тиристора Ту в открытом состоянии.

Блок управления инвертором построен на базе микросхемы ШИМ-контроллера UC3846 фирмы Texas Instruments; управление силовыми транзисторами осуществляется драйвером, состоящим из микросхемы UC3706 и трансформатора гальванической развязки. Блок управления работает с двух-петлевой ООС: с датчика тока CS1 снимается сигнал, пропорциональный мгновенному току первичной обмотки, а с датчика тока CS2 — сигнал, пропорциональный мгновенному значению тока нагрузки. Авторы отмечают хорошую динамику регулирования — среднее значение заданного тока нагрузки устанавливается за время порядка 2 мс. Эффективность инвертора при токе нагрузки до 120 А составила около 90%.

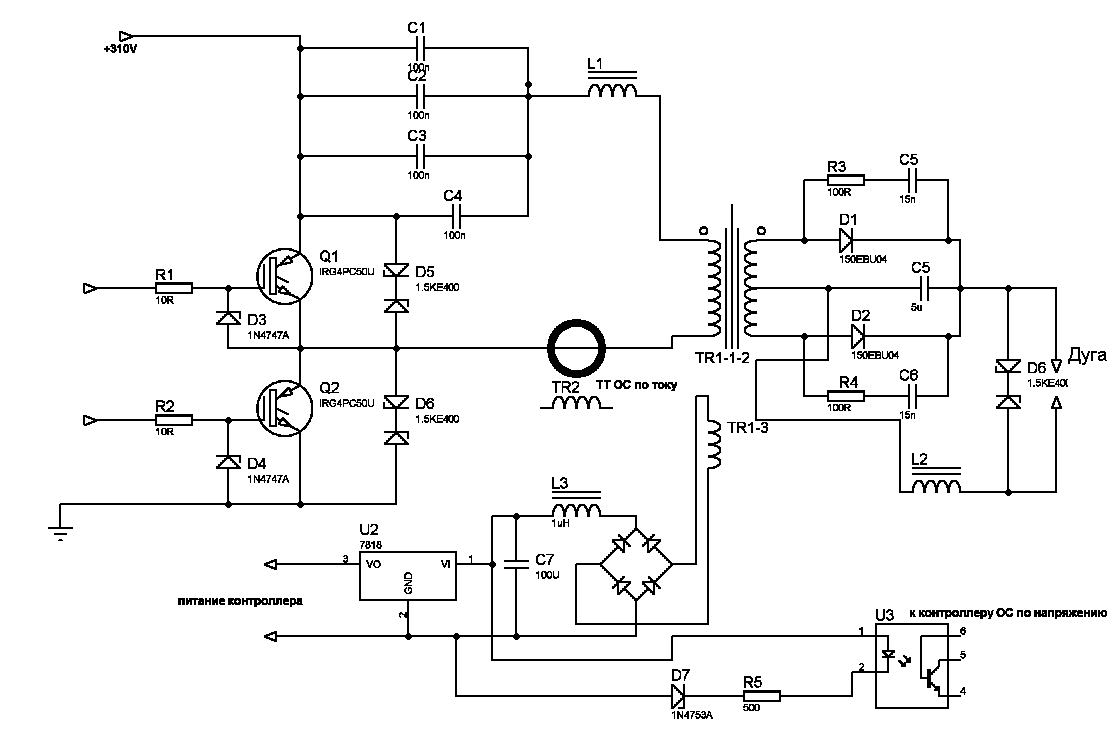

Рис. 3. Однотактный прямоходовои преобразователь с фиксирующей обмоткой {W1.1=W1.2)[4]

Рассмотрим ещё один прототип сварочного инвертора, построенный по однотактной топологии: однотактный однотранзисторный прямоходовой преобразователь с фиксирующей обмоткой (ООПП) [4]. Структурная схема силовой части преобразователя показана на рисунке 3. В данной топологии обмотка wl.2 не является размагничивающей, как в традиционной схеме однотактного прямоходового преобразователя с одним транзистором и размагничивающей обмоткой, а служит для перезаряда конденсатора С1 при включенном состоянии VT1. При закрытом транзисторе VT1 энергия, накопленная в индуктивностях рассеивания и намагничивания в предыдущем такте, возвращается в конденсатор С1 и затем в источник питания. Если ёмкость этого конденсатора выбрана достаточно большой, среднее значение напряжения на «поперечном» конденсаторе С1 равно напряжению питания Vd, а напряжение на коллекторе VT1 фиксировано на уровне 2Vd. Схема, показанная на рисунке 3, отличается от ранее известных схем ограничения напряжения на силовом транзисторе в ООПП наличием дополнительного диода VD2. В работе [5] описаны примеры использования подобных цепей ограничения напряжения (со структурой без VD2) в составе других известных топологий однотактных однотранзисторных преобразователей: SEPIC, ZETA, Cuk и Flyback.

Структурная схема силовой части преобразователя показана на рисунке 3. В данной топологии обмотка wl.2 не является размагничивающей, как в традиционной схеме однотактного прямоходового преобразователя с одним транзистором и размагничивающей обмоткой, а служит для перезаряда конденсатора С1 при включенном состоянии VT1. При закрытом транзисторе VT1 энергия, накопленная в индуктивностях рассеивания и намагничивания в предыдущем такте, возвращается в конденсатор С1 и затем в источник питания. Если ёмкость этого конденсатора выбрана достаточно большой, среднее значение напряжения на «поперечном» конденсаторе С1 равно напряжению питания Vd, а напряжение на коллекторе VT1 фиксировано на уровне 2Vd. Схема, показанная на рисунке 3, отличается от ранее известных схем ограничения напряжения на силовом транзисторе в ООПП наличием дополнительного диода VD2. В работе [5] описаны примеры использования подобных цепей ограничения напряжения (со структурой без VD2) в составе других известных топологий однотактных однотранзисторных преобразователей: SEPIC, ZETA, Cuk и Flyback. Кроме того, описаны [6] полезные модификации данной схемы ограничения напряжения, расширяющие её возможности и область применения.

Кроме того, описаны [6] полезные модификации данной схемы ограничения напряжения, расширяющие её возможности и область применения.

Рис. 4. Улучшенный вариант ООПП с функцией демпфирования коллекторного напряжения W1.2 = W1.3 = 0,5W1.1

На рисунке 4 показан улучшенный вариант первоначальной схемы ООПП, в котором обеспечивается «мягкое» выключение транзистора VT1 за счёт введения демпфирующих конденсаторов С2, СЗ и разделения вспомогательной первичной обмотки на две равные части — wl.2 и w1.3. Авторами был изготовлен макетный образец сварочного инвертора по схеме, изображённой на рисунке 4 и получена мощность на нагрузке 3,9 кВт при напряжении 26 В и частоте преобразования 20 кГц.

С целью проверки эффективности демпфирования напряжения на коллекторе VT1 и его фиксации автором данной статьи была разработана модель преобразователя по схеме рис. 4 в программе Micro-CAP 8. Моделирование работы схемы показало, что включение силового транзистора происходит «мягко» благодаря наличию индуктивности рассеивания, напряжение на коллекторе VT1 ограничено на требуемом уровне, и отсутствуют индуктивные выбросы. При этом выявился ряд недостатков схемы:

При этом выявился ряд недостатков схемы:

демпфирование фронта напряжения на коллекторе VT1 происходит менее эффективно, чем в ОПМК (см. рис. 1), при одинаковых номиналах демпфирующих конденсаторов из-за индуктивности рассеивания, включенной последовательно с конденсаторами С2, СЗ- Кроме того, на фронте тока коллектора появляется импульс перезаряда указанных конденсаторов, амплитуда которого ограничена только значением индуктивности рассеивания. В переходных режимах (резкие изменения нагрузки, включение или выключение питания) возможен режим работы магнитопровода трансформатора в области насыщения. Последний недостаток можно устранить введением немагнитного зазора. По мнению автора, схема рис. 4 требует дополнительного изучения, и, возможно, оптимальным вариантом было бы использование ООПП аналогично схеме рис. 3, но с дополнительным бездиссипа-тивным демпфером любого известного типа.

Двухтактные сварочные инверторы

Рассмотрим силовую часть ИИСТ, предложенную в [7] и показанную на рисунке 5. Она представляет собой мостовой конвертер с переключением силовых транзисторов при нулевом токе и напряжении, управляемый методом «ШИМ с регулируемым фазовым сдвигом» — между сигналами управления полумостовыми «стойками» (Phase-shifted ZVZCS full bridge converter или PS-ZVZCS-FB). В отличие от обычного мостового конвертера с ШИМ-ФС (PS-ZVS-FB), в данной топологии добавлены элементы СЬ и Ls, а вместо четырёх демпфирующих конденсаторов, устанавливаемых параллельно силовым транзисторам, в данной схеме достаточно двух.

Она представляет собой мостовой конвертер с переключением силовых транзисторов при нулевом токе и напряжении, управляемый методом «ШИМ с регулируемым фазовым сдвигом» — между сигналами управления полумостовыми «стойками» (Phase-shifted ZVZCS full bridge converter или PS-ZVZCS-FB). В отличие от обычного мостового конвертера с ШИМ-ФС (PS-ZVS-FB), в данной топологии добавлены элементы СЬ и Ls, а вместо четырёх демпфирующих конденсаторов, устанавливаемых параллельно силовым транзисторам, в данной схеме достаточно двух.

Рис. 5. Мостовой преобразователь с ШИМ-ФС и коммутацией при нулевом напряжении и токе ключей [7]

Особенность заключается в реализации алгоритма управления силовыми транзисторами таким образом, чтобы одно плечо моста коммутировалось при нулевом напряжении на транзисторах, а второе — при нулевом токе через транзисторы. На рисунке 6 приведены диаграммы токов и напряжений в характерных точках преобразователя PS-ZVZCS-FB. Предполагается, что все элементы схемы идеальные, пульсации тока нагрузки равны нулю и индуктивность насыщающегося дросселя Ls много больше индуктивности рассеивания силового трансформатора LLk, приведённой к первичной обмотке. Можно выделить семь характерных временных интервалов в работе схемы.

Можно выделить семь характерных временных интервалов в работе схемы.

В момент времени t0 включается транзистор VT4, при этом VT1 уже находится в открытом состоянии. Дроссель Ls, пока ещё не насыщенный, ограничивает скорость нарастания тока коллектора VT4, обеспечивая «мягкое» включение. К моменту времени t1 дроссель Ls насыщается из-за приложенного к нему напряжения.

На интервале времени t1…t2 ток через блокировочный конденсатор СЬ нарастает со скоростью, определяемой индуктивностью рассеивания LLk, до значения тока нагрузки, приведённого к первичной обмотке Т1.

В течение интервала t2…tЗ энергия из источника питания передаётся в нагрузку. Напряжение на конденсаторе Сb линейно возрастает от -VCmax до +VCbmax. Этот конденсатор блокирует постоянную составляющую на первичной обмотке Т1, сохраняя её в виде разности напряжения. В момент времени t3 транзистор VT1 выключается, a VT4 остается включённым.

На интервале t3…t4 демпферный конденсатор Csl разряжается, а Cs2 заряжается током ICb, текущим через блокирующий конденсатор, т. е. током размагничивания индуктивности рассеивания трансформатора Т1. По этой причине фронт напряжения коллектор-эмиттер VT1 затягивается и транзистор «мягко» выключается. Когда напряжение на вторичной обмотке становится меньше напряжения на нагрузке, процесс передачи энергии в нагрузку прекращается. Ток дросселя Lo начинает течь через все диоды выходного выпрямителя, и вторичная обмотка шунтируется. К моменту времени 14 конденсатор Csl заряжается до напряжения питания, a Cs2 полностью разряжается, после чего током дросселя Ls открывается диод VD2.

е. током размагничивания индуктивности рассеивания трансформатора Т1. По этой причине фронт напряжения коллектор-эмиттер VT1 затягивается и транзистор «мягко» выключается. Когда напряжение на вторичной обмотке становится меньше напряжения на нагрузке, процесс передачи энергии в нагрузку прекращается. Ток дросселя Lo начинает течь через все диоды выходного выпрямителя, и вторичная обмотка шунтируется. К моменту времени 14 конденсатор Csl заряжается до напряжения питания, a Cs2 полностью разряжается, после чего током дросселя Ls открывается диод VD2.

В начале интервала времени t4-t5 на коллекторе VT2 из-за открытого диода VD2 удерживается нулевое напряжение, при котором можно включить этот транзистор; после этого напряжение на Сb прикладывается к насыщенному дросселю Ls и индуктивности рассеивания, ток ICb линейно уменьшается, продолжая протекать через диод VD2. К моменту времени t5 этот ток уменьшается до нуля и начинает течь через открытый транзистор VT2 в обратном направлении, а диод VD2 закрывается.

На интервале времени t5…t6 дроссель Ls более не насыщен. По этой причине диагональный ток удерживается на низком уровне и предотвращается разряд блокирующего конденсатора СЬ (собственно, для этого и необходим насыщающийся дроссель). Транзистор VT4 выключается при почти нулевом токе.

Интервал t6…t7 даёт возможность рекомбинировать оставшимся носителям заряда в р-п-переходе внутреннего биполярного транзистора в составе прибора VT4. Транзистор запирается быстрее, чем без использования режима «выключения при нулевом токе».

В данной схеме важен оптимальный выбор номиналов демпферных конденсаторов Cs1 и Cs2 — от этого зависят коммутационные потери транзисторов VT1 и VT2 при выключении. Авторами было установлено, что увеличение ёмкости Csl и Cs2 свыше определённого «критического» значения не приводит к заметному снижению коммутационных потерь. Поэтому оптимально использовать номиналы Cs1 = Cs2 = Cscrit. Для случая Cs > Cscrit мощность коммутационных потерь при выключении транзисторов VT1 и VT2 составляет:

Для случая Cs

Величину Cscrit можно найти из соотношения:

где tf- время спада коллекторного тока, ICb — ток через блокирующий конденсатор, Vd — напряжение питания преобразователя.

Рис. 6. Диаграммы токов и напряжении мостового преооразователя с ШИМ-ФС

Насыщающийся дроссель Ls необходим для предотвращения разряда блокирующего конденсатора СЬ на интервалах времени t6 + t7 и ограничения тока при включении транзисторов VT3 и VT4. Поэтому насыщение дросселя Ls в течение указанных интервалов времени недопустимо. Параметры дроссели можно оценить из линеаризованных зависимостей напряжения на обмотке дросселя на интервалах t7, t6, t1 (см. рис. 6). Приняты следующие обозначения: t1 = t2 -t1, t6 = t6 -t5 и т.д. Площадь поперечного сечения магнитопровода и число витков дросселя Ls можно найти из выражения:

где BLs_sat ~ индукция насыщения магнитопровода дросселя Ls, Sc -площадь поперечного сечения магнитопровода, NLs — число витков дросселя.

Выбор номинала блокирующего конденсатора производится на основе компромисса между желательным низким напряжением на конденсаторе VCbmax и длительностью времени спада тока диагонали моста t5. По этой причине необходимо максимально уменьшать индуктивность рассеивания трансформатора Т1. Время спада тока, текущего по диагонали моста, зависит от величины индуктивности рассеивания, от времени перекрытия сигналов управления транзисторами на интервалах t3, t4, от ёмкости блокирующего конденсатора и индуктивности дросселя Ls:

По этой причине необходимо максимально уменьшать индуктивность рассеивания трансформатора Т1. Время спада тока, текущего по диагонали моста, зависит от величины индуктивности рассеивания, от времени перекрытия сигналов управления транзисторами на интервалах t3, t4, от ёмкости блокирующего конденсатора и индуктивности дросселя Ls:

Максимальное напряжение на блокирующем конденсаторе пропорционально току нагрузки и равно:

где n — коэффициент трансформации.

Для управления ключевыми транзисторами авторами был разработан адаптивный алгоритм управления, гарантированно обеспечивающий коммутацию силовых транзисторов с низкими потерями во всём диапазоне нагрузок. Транзисторы VT1 и VT2 могут быть включены только после полного разряда конденсаторов Cs1 и Cs2, который производится током нагрузки, приведённым к первичной обмотке трансформатора Т1. Уменьшение тока нагрузки приводит к увеличению времени, необходимого для разряда Csl и Cs2. На холостом ходу разряд этих конденсаторов вообще не происходит, и при очередном включении транзисторов конденсаторы разряжаются прямо через них. Поэтому запасённая в демпферных конденсаторах энергия рассеивается на ключах VT1 и VT2. В результате на транзисторах вьщеляется мощность:

Поэтому запасённая в демпферных конденсаторах энергия рассеивается на ключах VT1 и VT2. В результате на транзисторах вьщеляется мощность:

Для исключения этого вида потерь контролируется напряжение на демпферных конденсаторах и на выходе преобразователя. Импульсы управления транзисторами VT1 и VT2 блокируются до тех пор, пока соответствующий конденсатор Cs1 или Cs2 не разрядится. В режиме холостого хода схема работает как обычный полумост, поскольку конденсаторы Cs1 и Cs2 не разряжаются и транзисторы VT1 и VT2 не включаются. Стабилизация тока дуги производится по сигналу датчика тока, установленного на вторичной стороне силового трансформатора.

Для оценки эффективности преобразователя авторами был изготовлен экспериментальный образец инвертора с питанием от однофазной сети и максимальной выходной мощностью 3,5 кВт. Были рассчитаны и использованы следующие компоненты: Cs1 = Cs2 = 7,5 нФ, Св = 1,32 мкФ (VCBmax = 62 В), LS = 110 мкГн (в насыщенном состоянии 0. 056 мк1н), индуктивность рассеивания 3,7 мкГн, коэффициент трансформации п-4, VT1 — VT4 типа 1RG4PC50U. В диапазоне нагрузок от 24 до 100% экспериментальный образец имел КПД 92% при рабочей частоте 50 кГц. т.е. примерно на 2% больше, чем ОПМК, показанный на рисунке 1. Может сложиться впечатление, что это несущественная разница, однако при разработке ИИСТ идёт борьба за доли процента эффективности.

056 мк1н), индуктивность рассеивания 3,7 мкГн, коэффициент трансформации п-4, VT1 — VT4 типа 1RG4PC50U. В диапазоне нагрузок от 24 до 100% экспериментальный образец имел КПД 92% при рабочей частоте 50 кГц. т.е. примерно на 2% больше, чем ОПМК, показанный на рисунке 1. Может сложиться впечатление, что это несущественная разница, однако при разработке ИИСТ идёт борьба за доли процента эффективности.

Рис. 7. Полумостовой сварочный инвертор с дополнительной коммутацией по шинам питания [8]

Авторы работы обращают внимание на то, что повышению рабочей частоты препятствует индуктивность рассеивания силового трансформатора. Со своей стороны могу добавить, что из-за наличия интервалов времени, в течение которых происходит рекуперация реактивной мощности в демпферной цепи, эффективный коэффициент заполнения снижается. Это является своего рода платой за «мягкую» коммутацию силовых транзисторов и вынуждает уменьшать коэффициент трансформации. Авторы использовали трансформатор с n — 4. в то время как силовые трансформаторы в ИИСТ на основе «традиционного» мостового преобразователя обычно имеют коэффициент трансформации n — 6.

Авторы использовали трансформатор с n — 4. в то время как силовые трансформаторы в ИИСТ на основе «традиционного» мостового преобразователя обычно имеют коэффициент трансформации n — 6.

Обратимся теперь к оригинальному преобразователю, предложенному авторами работы [8]. Это -полумостовой конвертер с дополнительной коммутацией по шинам питания. Схема силовой части преобразователя показана на рисунке 7, где LLk — индуктивность рассеивания силового трансформатора Т1, Cs1и Cs2 — демпферные конденсаторы, VD5 и VD6 — возвратные диоды, VT3 и YT4 — дополнительные транзисторы, коммутирующие напряжение питания плеч полумоста на транзисторах VT1 и VT2. Процессы, протекающие в схеме, поясняются диаграммами на рисунке 8.

Рис. 8. Диаграммы токов и напряжений в конвертере из [8]

Все активные коммутирующие элементы схемы включаются при нулевом токе (режим ZCS) и выключаются при нулевом напряжении (режим ZVS). Транзисторы полумоста VT1, VT2 управляются стандартной ШИМ, а вспомогательные ключи на транзисторах VT3. VT4 выключаются раньше основных (VT1, VT2) на время td. Рассмотрим кратко работу такого преобразователя.

VT4 выключаются раньше основных (VT1, VT2) на время td. Рассмотрим кратко работу такого преобразователя.

Перед моментом времени t0 открыты транзисторы VT1 и VT3, через них течёт ток нагрузки (первичной обмотки), Cs1 заряжен до напряжения питания. Транзисторы VT2 и VT4 закрыты, а конденсатор Cs1 разряжен.

В момент времени t0 выключается транзистор VT3 в режиме ZVS, его ток мгновенно «перехватывается» конденсатором Cs1, который начинает разряжаться током первичной обмотки.

На отрезке времени t0..t1 напряжение на Cs1 равно:

Из соотношения (18) видно, что время разряда демпферного конденсатора обратно пропорционально току нагрузки, приведённому к первичной обмотке. Очевидно, что время задержки td выключения транзистора VT1 относительно выключения VT3 должно быть не менее времени разряда Cs1. Авторы данной работы оптимизировали время td для случая максимального тока нагрузки, с уменьшением которого конденсатору Cs1 начнёт «не хватать» времени для полного разряда, и эффективность демпфера будет падать. Для устранения этого недостатка либо необходимо увеличивать время задержки (в предположении, что оно имеет фиксированную величину), либо ШИМ-контроллер должен изменять время задержки в зависимости от величины тока первичной обмотки. Первый способ проще, но приводит к уменьшению эффективного коэффициента заполнения, второй вариант предпочтительнее, но усложняет алгоритм управления преобразователем. Конденсатор Cs1 затягивает фронт коллекторного напряжения и VT1HVT3.

Для устранения этого недостатка либо необходимо увеличивать время задержки (в предположении, что оно имеет фиксированную величину), либо ШИМ-контроллер должен изменять время задержки в зависимости от величины тока первичной обмотки. Первый способ проще, но приводит к уменьшению эффективного коэффициента заполнения, второй вариант предпочтительнее, но усложняет алгоритм управления преобразователем. Конденсатор Cs1 затягивает фронт коллекторного напряжения и VT1HVT3.

К моменту времени t1 конденсатор Cs1 полностью разряжается, и можно выключать транзистор VT1. После разряда конденсатора Cs1 ток первичной обмотки «перехватывается» открывшимся диодом VD5. В течение интервала t1…t2 открыты оба выходных диода VD7 и VD8 и, следовательно, обмотки трансформатора замкнуты.

В момент t2 выключается транзистор VT1 в режиме ZVS, поскольку конденсатор Cs2 к этому моменту разряжен в предыдущем полупериоде, а транзистор VT2 выключен (Cs2 выполняет функции демпфера для VT1). Сразу после выключения VT1 открывается диод VD2. и конденсатор Cs2 начинает заряжаться током первичной обмотки. Напряжение на Cs2 достигает величины напряжения питания нижнего плеча полумоста (Vd/2), и если к этому моменту энергия, запасённая в индуктивности рассеивания, возвратилась не полностью, то диод VD4 открывается током первичной обмотки и остаточная энергия индуктивности рассеивания поступает в источник питания. Условие заряда демпферного конденсатора до напряжения питания полумоста определяется соотношением:

и конденсатор Cs2 начинает заряжаться током первичной обмотки. Напряжение на Cs2 достигает величины напряжения питания нижнего плеча полумоста (Vd/2), и если к этому моменту энергия, запасённая в индуктивности рассеивания, возвратилась не полностью, то диод VD4 открывается током первичной обмотки и остаточная энергия индуктивности рассеивания поступает в источник питания. Условие заряда демпферного конденсатора до напряжения питания полумоста определяется соотношением:

где Iw1 — ток первичной обмотки. Ниже будет показано, что при расчёте схемы следует соблюдать условие

CS1,2(0,5Vd)2 чтобы обеспечить включение VT4 в режиме ZVS. На коротком интервале времени t3—t4 диод D4 находится в проводящем состоянии.

На интервале времени t4..t5 все диоды и транзисторы на первичной стороне трансформатора Т1 обесточены. Выходной дроссель L0 питает током нагрузку, оба диода VD7 VD8 остаётся открытым с момента времени t1.

В момент времени t5 включаются одновременно транзисторы VT2 и VT4, причём VT2 включается в режиме ZCS из-за наличия индуктивности рассеивания трансформатора, по той же причине в режиме ZCS включается и VT4. Но из-за того что напряжение на конденсаторе Cs2 равно напряжению питания полумоста, напряжение между коллектором и эмиттером VT4 равно нулю, и транзистор VT4 включается в режимах ZCS и ZVS одновременно.

Но из-за того что напряжение на конденсаторе Cs2 равно напряжению питания полумоста, напряжение между коллектором и эмиттером VT4 равно нулю, и транзистор VT4 включается в режимах ZCS и ZVS одновременно.

Для опытной проверки авторами работы был изготовлен экспериментальный образец сварочного инвертора по описанной выше схеме со следующими параметрами:

• питающая сеть 380 В;

• максимальный ток нагрузки 400 А при напряжении нагрузки 36 В;

• рабочая частота инвертора 40 кГц;

• коэффициент трансформации силового трансформатора 4:1:1;

• индуктивность рассеивания 2 мкГн;

• ёмкость демпферных конденсаторов Cs1, Cs2 no 0,235 мкФ;

• ёмкость конденсаторов фильтра питания C1, C2 по 2200 мкФ;

• индуктивность выходного дросселя L0 60 мкГн;

• VT1/VD1 и VT2/VD2 — модуль SKM150GB128D;

• VT3/VD3 и VT4/VD4 — модуль CM150DY-12NR

Авторы отмечают низкую мощность потерь по сравнению с традиционным сварочным инвертором с «жёсткой» коммутацией и типичными демпферными цепями, но значение КПД в работе не приводится. Блок управления для предложенной силовой части может быть построен на основе типового двухтактного ШИМ-контроллера, например, микросхемы TL494. Авторами той же статьи был разработан и мостовой вариант сварочного инвертора с дополнительной коммутацией по шинам питания [9].

Блок управления для предложенной силовой части может быть построен на основе типового двухтактного ШИМ-контроллера, например, микросхемы TL494. Авторами той же статьи был разработан и мостовой вариант сварочного инвертора с дополнительной коммутацией по шинам питания [9].

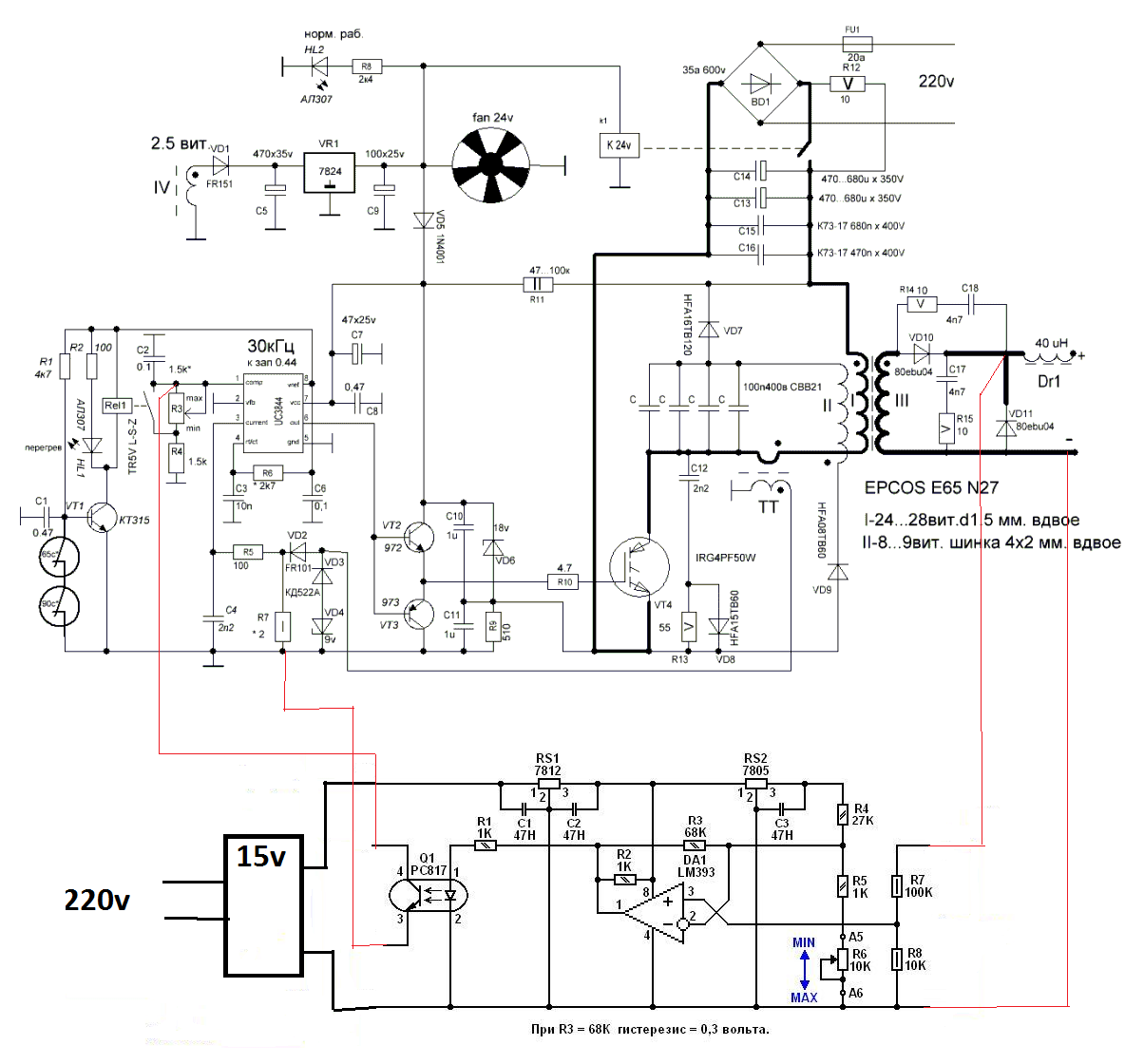

Рассмотрим силовую часть ИИСТ, построенную на основе так называемого «трёхуровневого конвертера» (3-Level DC-DC converter). Этот тип преобразователей рассматривается в качестве перспективного для применения в ИИСТ с питанием от трехфазной сети, поскольку напряжение на закрытых транзисторах не превышает половины напряжения питания, что дает возможность применять относительно низковольтные транзисторы с максимальным рабочим напряжением 600 В, что в свою очередь позволяет снизить как коммутационные потери, так и потери проводимости.

В качестве примера рассмотрим результаты разработки ИИСТ на основе трёхуровневого конвертера (3LC), [10]. Схема силовой части преобразователя 3LC приведена на рисунке 9. Авторы также применили активный демпфер на вторичной стороне силового трансформатора, состоящий из элементов Сх, VDx, VTx и Caux, помогающий получить режим «мягкой» коммутации ключевых элементов. На рисунке 10 показаны диаграммы токов и напряжений, поясняющие принцип работы преобразователя 3LG Кратко рассмотрим его работу.

Авторы также применили активный демпфер на вторичной стороне силового трансформатора, состоящий из элементов Сх, VDx, VTx и Caux, помогающий получить режим «мягкой» коммутации ключевых элементов. На рисунке 10 показаны диаграммы токов и напряжений, поясняющие принцип работы преобразователя 3LG Кратко рассмотрим его работу.

Рис. 9. Трёхуровневый конвертер в качестве ИИСТ [10]

Рис. 10. Диаграммы токов и напряжений трёхуровневого конвертера [10]

Транзисторы VT1-VT4 управляются по точно такому же алгоритму, как и в мостовом преобразователе с ШИМ-ФС Важную роль играет «плавающий» конденсатор Css: он обеспечивает режим ZVS для VT1 и VT4, позволяет применять ШИМ-ФС, поддерживает в точке b напряжение, равное половине напряжения на шине питания, при появлении несимметрии в управляющих транзисторами сигналах.

Пусть в момент времени t0 ключи VT1, VT2 открыты и через первичную обмотку трансформатора Т1 течёт приведённый ток нагрузки. Внутренний диод VDx транзистора VTx открывается, и конденсатор Сх начинает заряжаться током:

Внутренний диод VDx транзистора VTx открывается, и конденсатор Сх начинает заряжаться током:

Амплитуду тока заряда конденсатора Сх можно оценить из выражения:

где w0 — резонансная частота колебательного контура» образованного индуктивностью рассеивания LLk и ёмкостью Caux, — ток нагрузки, приведённый к первичной обмотке, Tdemagn ~ время «размагничивания» индуктивности рассеивания, равное t6-t5. Через половину периода , к моменту времени t1, конденсатор Caux заряжается, а диод VDx закрывается.

В момент времени t2 выключается транзистор VT1, и начинается процесс перезаряда выходных емкостей транзисторов. Конденсаторы Cs1 — Cs4 на схеме могут быть как внешними, так и собственными, паразитными емкостями транзисторов. Благодаря заряду конденсатора Cs1 током первичной обмотки (или током индуктивности рассеивания) транзистор VT1 выключается в режиме ZVS. Одновременно этим же током разряжается конденсатор Cs4; к моменту времени t3 конденсатор Cs1 заряжен до 0,5Vd, a Cs4 — разряжен, напряжение на первичной обмотке снижается до нуля. Разряд Cs4 возможен благодаря наличию конденсатора Css.

Разряд Cs4 возможен благодаря наличию конденсатора Css.

В момент времени t3 после заряда Cs1 открывается фиксирующий диод VDc1, а из-за полного разряда Cs4 открывается и антипараллельный диод VD4. К моменту времени t4 напряжение на выходе вторичного выпрямителя VS снижается до нуля. Кроме того, на интервале t2.. t4 происходит заряд ёмкости Сх ключа VTx током через LLk, что приводит к небольшой «просадке» тока первичной обмотки IWI (ILLK) на интервале t2..t4. Таким образом, интервал времени t2..t5 является рекуперационным, а передача энергии из источника питания в нагрузку осуществляется на временном интервале t0…t2.

В момент времени t5 включаются транзисторы VT4 (в режиме ZVS, благодаря диоду VD4, находящемуся в проводящем состоянии) и VTx. После включения VTx напряжение на конденсаторе Сх прикладывается ко вторичной и, следовательно, к первичной обмотке трансформатора, причём в полярности, обратной э.д.с. самоиндукции индуктивности LLk. Из-за этого ток в индуктивности рассеивания быстро снижается до нуля к моменту времени t6. Именно в этом заключается назначение демпферной цепи на вторичной стороне силового трансформатора, — в нужный момент времени скомпенсировать ток в индуктивностн рассеивания. Ток ILLK спадает до нуля за время Toff=nVCaux/LLk где n=W1/W2 — коэффициент трансформации. В интервале компенсации тока ILLK разряд Сх носит резонансный характер, как и на интервале t0..t1.

Именно в этом заключается назначение демпферной цепи на вторичной стороне силового трансформатора, — в нужный момент времени скомпенсировать ток в индуктивностн рассеивания. Ток ILLK спадает до нуля за время Toff=nVCaux/LLk где n=W1/W2 — коэффициент трансформации. В интервале компенсации тока ILLK разряд Сх носит резонансный характер, как и на интервале t0..t1.

В момент времени t6 можно было бы выключить транзистор VTx, поскольку он выполнил свои функции, но из-за технических проблем быстрого обнаружения факта компенсации тока в индуктивности рассеивания ключ VTx открывается на фиксированный интервал времени, выбранный с некоторым запасом. Таким образом, до выключения транзистора VTx на интервале t5..t6 ток нагрузки поддерживается за счёт энергии, запасённой в ёмкости Caux и выходном дросселе Lo. В момент времени t7 транзистор VTx выключается. Поскольку ток в первичной обмотке отсутствует, открываются оба выходных диода VD5 и VD6, через которые начинает протекать ток выходного дросселя Lo. Также при нулевом токе первичной обмотки (коллектора) выключается транзистор VT2 в момент времени t8, а в момент t9 включается VT3 в режиме ZVS. Далее рассмотренная последовательность коммутационных процессов повторяется. В результате VT2 и VT3 выключаются и включаются в режиме ZCS, поэтому авторы использовали IGBT-транзисторы. Приборы VT1 и VT4 переключаются в режиме ZVS, при котором лучше использовать МОП-транзисторы.

Также при нулевом токе первичной обмотки (коллектора) выключается транзистор VT2 в момент времени t8, а в момент t9 включается VT3 в режиме ZVS. Далее рассмотренная последовательность коммутационных процессов повторяется. В результате VT2 и VT3 выключаются и включаются в режиме ZCS, поэтому авторы использовали IGBT-транзисторы. Приборы VT1 и VT4 переключаются в режиме ZVS, при котором лучше использовать МОП-транзисторы.

Для эффективной работы преобразователя важно правильно выбрать индуктивность LLk и ёмкость Caux, поскольку резонансный характер перезаряда демпферной ёмкости Caux может вызвать существенную дополнительную токовую нагрузку на транзисторы и выходные диоды.

Авторами работы был изготовлен лабораторный образец сварочного инвертора с описанной топологией, максимальным током нагрузки 140 А при мощности в нагрузке 4 кВт. Преобразователь рассчитан на питание от трёхфазной сети. В качестве VT1. VT4 использовались транзисторы типа STE38NB50, в качестве VT2, VT3 -транзисторы IXGN50N60B; диоды VDcl, VDc2 — типа DSEI2x30-06C, выходные диоды VD5, VD6 — DSS2xl01-015А, демпферный транзистор VTx -IXFN100N25- Конденсатор Caux набран из пяти параллельно включенных высококачественных конденсаторов типа FKP по 0,47 мкФ, Css -3,3 мкФ и C1, C2 — 2 х 3,3 мкФ. В качестве ШИМ-контроллера использовалась микросхема UC3985; стабилизация по среднему току нагрузки осуществлялась с помощью датчика тока на эффекте Холла фирмы LEM. Для организации защиты силовых транзисторов в цепи первичной обмотки установлен трансформатор тока, измеряющий мгновенный ток ключей. Авторы отмечают важность конструктивного исполнения силовой части и минимизации индуктивности монтажа.

В качестве ШИМ-контроллера использовалась микросхема UC3985; стабилизация по среднему току нагрузки осуществлялась с помощью датчика тока на эффекте Холла фирмы LEM. Для организации защиты силовых транзисторов в цепи первичной обмотки установлен трансформатор тока, измеряющий мгновенный ток ключей. Авторы отмечают важность конструктивного исполнения силовой части и минимизации индуктивности монтажа.

В настоящее время трёхуровневые конвертеры активно развиваются и представляют собой реальную альтернативу мостовым преобразователям при высоком питающем напряжении. Например, в работе [ 11] представлено большое количество различных модификаций таких преобразователей, причём на лабораторных образцах получен КПД 95…96% при мощности в нагрузке 6 кВт, токе нагрузки 100 А и частоте преобразования 100 кГц. Все опытные образцы рассчитаны на напряжение питания 600…800 В, что предполагает возможность использования активного корректора коэффициента мощности повышающего типа для питания силовой части.

Продолжение >>>>>>>>>>>>>

Сварочный инвертор своими руками — схема сборки, ремонт и настройка

Инвертор сварочный своими руками

Метод сварки металлов на сегодня насчитывает немало способов и большинство их основано на использовании электричества. Электросварка же в свою очередь, также подразделяется на несколько видов, в том числе и инверторный способ.

Последний стал популярен относительно недавно и до того, как на полках магазинов появились малогабаритные и легкие в переноске аппараты, домашняя сварка была уделом немногих. После массового внедрения сварочных инверторов оказалось, что принцип устройства и работы этого аппарата достаточно прост и при желании, собрать такой же можно самостоятельно.

Описание

Инвертор – это прибор преобразующий постоянный электрический ток в переменный, а в сварочном аппарате инверторного типа происходит двойное преобразование:

- Переменный ток силой не превышающей 5 ампер, с напряжением 220/380 вольт и частотой 50 Гц преобразовывается в постоянный с такими же значениями.

- Полученный постоянный ток преобразовывается в переменный с напряжением в несколько десятков вольт и силой тока до нескольких сотен ампер.

Такая трансформация более выгодна, поскольку получаемые характеристики сварочного тока имеют высокую стабильность и легко управляются, что дает возможность настроить оптимальный режим сварки при различных размерах свариваемых деталей.

Сварочные инверторы, это моноблочные приборы, и главное их достоинство – эргономичность. В отличие от сварочных трансформаторов, в том числе и выдающих постоянный ток, инверторы могут переноситься одним человеком, а обладающие небольшой мощностью, имеют вес всего в несколько килограмм и легко вешаются на плечо.

Преобразование происходит за счет трансформатора и электронных микросхем, требующих качественного охлаждения, поэтому в корпусе также размещается мощный вентилятор. Несмотря на кажущуюся сложность, сварочный инвертор можно собрать и своими руками. Такой прибор сможет обеспечить сваривание не хуже, чем его заводские аналоги.

Принцип работы

Основным элементом системы, является силовой трансформатор с выпрямителем. Его вторичная обмотка, сильно нагревается, поэтому при компоновке устройства, очень важно расположить ее на пути воздушного потока исходящего от вентилятора.

Выпрямленный ток пропускается через фильтр из триодов с высокой частотой коммутации, в результате, частота вторичного переменного тока может достигать значения в 50 КГц. Обратная зависимость частоты и габаритов электротехнического оборудования известна давно, что и позволило придать инверторам такие скромные размеры. Такой же принцип успешно используется везде, где необходима экономия пространства, например, в бортовой сети самолета или подводной лодки, частота электрического тока также измеряется тысячами герц.

В сварочном трансформаторе, производится преобразование электродвижущей силы, в то время, как в инверторе преобразуются высокочастотные токи, что позволило в разы уменьшить вес трансформатора и сократить расход материала на его изготовление. Для защиты от перегрузки, на вторичной стороне устанавливается плавкий предохранитель, который можно заменить с лицевой панели. Пользователь может регулировать силу подаваемого на электрод тока с помощью регулятора, значение тока выводится на цифровое табло.

Для защиты от перегрузки, на вторичной стороне устанавливается плавкий предохранитель, который можно заменить с лицевой панели. Пользователь может регулировать силу подаваемого на электрод тока с помощью регулятора, значение тока выводится на цифровое табло.

Область применения

Трудно представить строительные работы, при которых не использовалась бы сварка. Сварочные инверторы существенно расширили область ее применения, так как обладают достаточно большой долей мобильности, в отличие от громоздких трансформаторных аппаратов. Сегодня инверторную сварку применяют:

- Для сваривания деталей из черных металлов.

- Для сваривания деталей из цветных металлов.

- При необходимости сваривания в малопроходимых местах, например, в подземных туннелях трубопроводов.

- Для сваривания фасонных деталей на производстве.

- Для сварки в бытовых условиях.

В промышленности, для сваривания применяются инверторы с автоматической и полуавтоматической подачей сварочной проволоки, что позволяет унифицировать процесс и снизить долю ручного труда.

Преимущества и недостатки

Основным преимуществом инверторных сварочных аппаратов является их размер, поскольку до этого, варить приходилось либо на стационарном посту, либо же, перемещать тяжелый сварочный трансформатор с помощью подручных средств, до места сварочных работ.

Благодаря двойному преобразованию, сварочный ток инвертора не зависит от сетевого и поэтому остается всегда с постоянными значениями, что позволило избежать таких неприятных явлений при сварке как:

- Залипание электрода.

- Отсутствие дуги при пониженном напряжении в сети.

- Пережог или недожог металла.

Инвертор универсален и подходит для сварки чугунных или цветных металлов соответствующими электродами, а также для аргонодуговой сварки неплавящимися электродами. Оператор имеет возможность регулировать ток в широких пределах.

Недостаток инверторов – это относительно высокая стоимость по сравнению с трансформаторами, но учитывая имеющиеся преимущества, он полностью нивелируется. Как и любая электроника, микросхемы аппарата требуют бережного отношения, поэтому рекомендуется периодически очищать внутреннее пространство от пыли.

Как и любая электроника, микросхемы аппарата требуют бережного отношения, поэтому рекомендуется периодически очищать внутреннее пространство от пыли.

Также электроника может выйти из строя в условиях низких температур или высокой влажности, поэтому окружающие условия должны согласовываться с паспортными данными прибора.

Как сделать своими руками?

Хотя инверторные сварочные аппараты в широкой продаже в современном исполнении, стали доступны относительно недавно, они не являются чем-то новым. По сути, добавилось только удобное цифровое управление и более современные электронные компоненты.

Принцип же работы, как и сам аппарат были разработаны несколько десятков лет назад, да и сегодня, многие схемы сборки актуальны. Собрать самостоятельно инвертор можно имея старые электротехнические детали, на основе современных электронных компонентов. Такой аппарат выйдет значительно дешевле, чем заводской аналог.

Необходимые материалы и инструменты

Для сборки аппарата понадобятся:

- Ферритовый сердечник для силового трансформатора.

- Шина из меди или проволока для создания обмоток.

- Фиксирующая скоба для соединения половинок сердечника.

- Термостойкая изолента.

- Компьютерный вентилятор.

- Транзисторы.

- Паяльник, пассатижи, кусачки.

Схемы

На сегодняшний день, все схемы сварочных инверторов унифицированы и построены на основе использования импульсного трансформатора и мощных транзисторов типа MOSFET.

Каждый из производителей вносит незначительные изменения в виде фирменных разработок, однако, в общем функционал аппарата не претерпевает каких-либо существенных изменений.

За основу также может браться принципиальная схема Юрия Негуляева – ученого и разработчика отечественного сварочного аппарата инверторного типа.

Пошаговое руководство

- Для размещения всех элементов необходимо подобрать корпус. Рекомендуется использовать старый системный компьютерный блок, так как там уже предусмотрены отверстия для вентиляции.

- Необходимо увеличить прочность корпуса, так как вес агрегата может достигать до десяти килограмм.

Для этого, в углах устанавливаются металлические уголки на резьбовом крепеже.

Для этого, в углах устанавливаются металлические уголки на резьбовом крепеже. - Первичная обмотка трансформатора – намотка проволоки производится по всей ширине каркаса, это способствует стабильной работе трансформатора при перепаде напряжений. Для намотки используются только медные провода, при отсутствии шины, несколько проводов соединяются в пучок.

- Вторичная обмотка трансформатора – наматывается в несколько слоев, для этого используют несколько проводов сечением 2 мм, соединенных в пучок.

- Между обмотками необходим усиленный слой изоляции, во избежание попадания на вторичную обмотку сетевого напряжения.

- Между сердечником трансформатора и обмотками предусматривается воздушный зазор, для обеспечения циркуляции воздуха.

- Отдельно на ферритовом сердечнике выполняется трансформатор тока, при сборке закрепляющийся на плюсовой линии и соединяющийся с панелью управления.

- Транзисторы необходимо прикрепить к радиатору, но обязательно через термопроводящую диэлектрическую прокладку.

Это обеспечит эффективный теплоотвод и защиту от короткого замыкания.

Это обеспечит эффективный теплоотвод и защиту от короткого замыкания. - Диоды выпрямляющего контура крепятся аналогичным способом, к пластине из алюминия. Выходы диодов соединяются неизолированным проводом сечением 4 мм.

- Силовые проводники внутри корпуса разводятся таким образом, чтобы исключить короткое замыкание.

- Вентилятор устанавливают на задней стенке, что сэкономит пространство и позволит обдувать сразу несколько радиаторов.

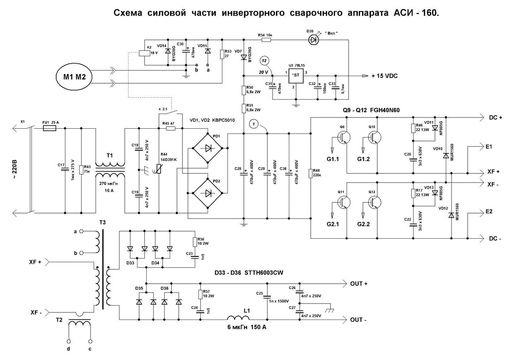

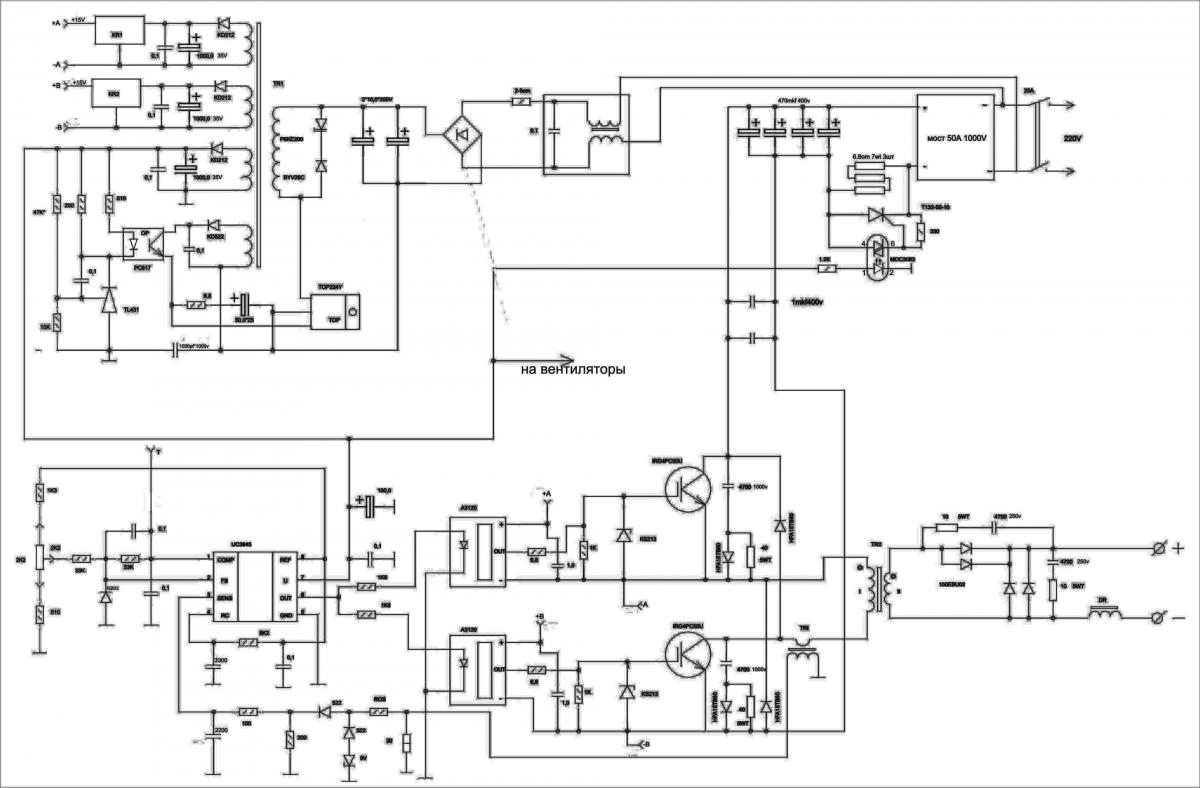

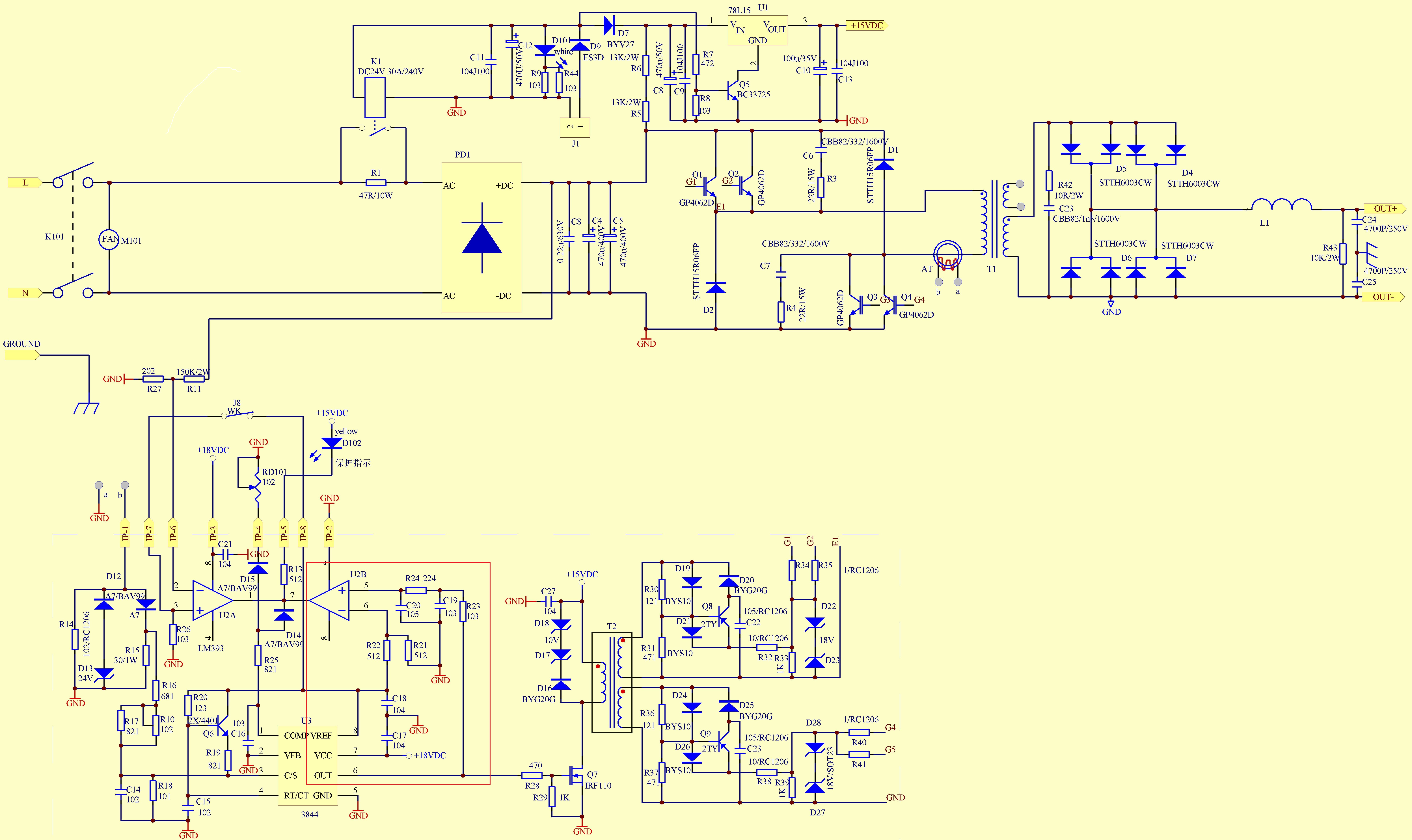

Электросхема сварочного инвертора

Настройка аппарата

После сборки аппарата необходима дополнительная настройка для получения корректных значений сварочного тока и напряжения:

- Подается сетевое напряжение, на плату и привод вентилятора.

- Необходимо дождаться полной зарядки силовых конденсаторов, затем проверить работу реле, убедившись что напряжение на токоограничивающем резисторе, установленном в цепи конденсаторов отсутствует, после чего замкнуть его.

- При помощи осциллографа определяется значение тока вырабатываемого инвертором, для чего замеряется периодичность импульсов, поступающих на обмотку трансформатора.

- Проверяется режим сварки на блоке управления, для чего вольтметр подключают к выходу усилителя осциллографа. В маломощных инверторах, значение напряжения достигает около 15 вольт.

- Проверяется работа выходного моста, путем подачи напряжения 16 вольт от блока питания. Следует помнить, что в режиме холостого хода, потребление блока составляет около 100 мА и это необходимо учитывать при проведении измерений.

- Тестируется работа с силовыми конденсаторами. Напряжение изменяют со значения 16 вольт на 220. Осциллограф подключают к выходным транзисторам и контролируют амплитуду сигнала, она должна быть идентичной с той, что была на испытаниях с пониженным напряжением.

Обслуживание и ремонт

Для сборки, обслуживания и ремонта сварочного аппарата инверторного типа необходимо иметь достаточный уровень электротехнических знаний. При отсутствии таковых и необходимости ремонта, пользователь может производить лишь текущее обслуживание:

- Чистка аппарата от пыли – производится пылесосом при открытом корпусе.

Если аппарат используется постоянно в строительных работах, то необходима регулярная чистка.

Если аппарат используется постоянно в строительных работах, то необходима регулярная чистка. - Замена предохранителя – защищает схемы аппарата от повреждений при перегрузке и коротких замыканиях.

- Ремонт коммутирующих частей на сварочных кабелях.

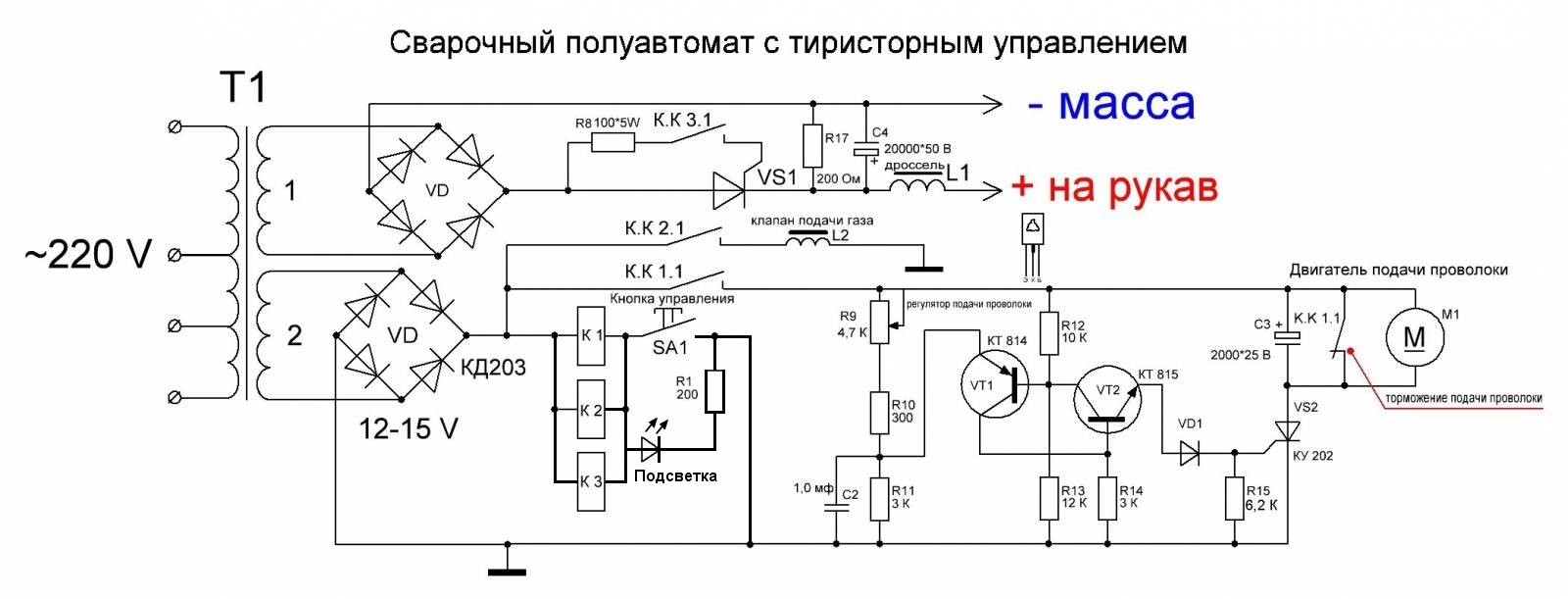

Сварочный полуавтомат из инвертора

В технологических процессах требуется сваривание шаблонных деталей и наибольшего качества можно добиться используя автоматические и полуавтоматические сварочные установки с подачей проволоки для сваривания. Получить такое устройство из самодельного или промышленного инвертора, можно только при наличии соответствующих знаний и правильной перенастройке блока управления.

Дело в том, что источники питания для ручной и полуавтоматической сварки проектируются с различными вольтамперными характеристиками, и инвертор к которому добавлен только механизм для подачи проволоки, будет в итоге давать неровный шов с рваными краями.

Советы и рекомендации

- Следует помнить, что силовые конденсаторы и транзисторы в схеме инвертора, требуют дополнительных мер безопасности, в частности, обязательного наличия токоограничивающего резистора.

Подача тока без него может привести к взрыву.

Подача тока без него может привести к взрыву. - Не следует удлинять сварочные кабели, их длина не может превышать 2,5 метра.

Статья была полезна?

0,00 (оценок: 0)

Как сконструировать сварочный аппарат из деталей старых телевизоров — moyakovka.ru

Довольно часто в бытовых условиях мы сталкиваемся с необходимостью сварки каких-либо элементов из черного металла.

Как известно, фабричные сварочные инверторы стоят недешево, потому многие доморощенные мастера на все руки принимаются самостоятельно конструировать сварочный аппарат из деталей старых телевизоров.

Для создания простого сварочного инвертора, потребуются только электронные компоненты от старых телевизоров.

{reklama1}

Рассмотрим этапы создания своими руками наиболее простого и доступного сварочного инвертора, в котором применяются самые распространенные узлы и элементы. Выбирая между конструкцией на инверторной основе или со сварочным трансформатором, остановимся на первом варианте, так как для сварочного трансформатора характерны немалая величина, большое количество провода из меди и наличие тяжелого магнитопровода, что многие попросту не могут себе позволить. Напротив, электронные детали старого телевизора для инвертора достать не так затруднительно, они обойдутся гораздо дешевле.

Напротив, электронные детали старого телевизора для инвертора достать не так затруднительно, они обойдутся гораздо дешевле.

Общие характеристики сварочного аппарата из старых телевизоров

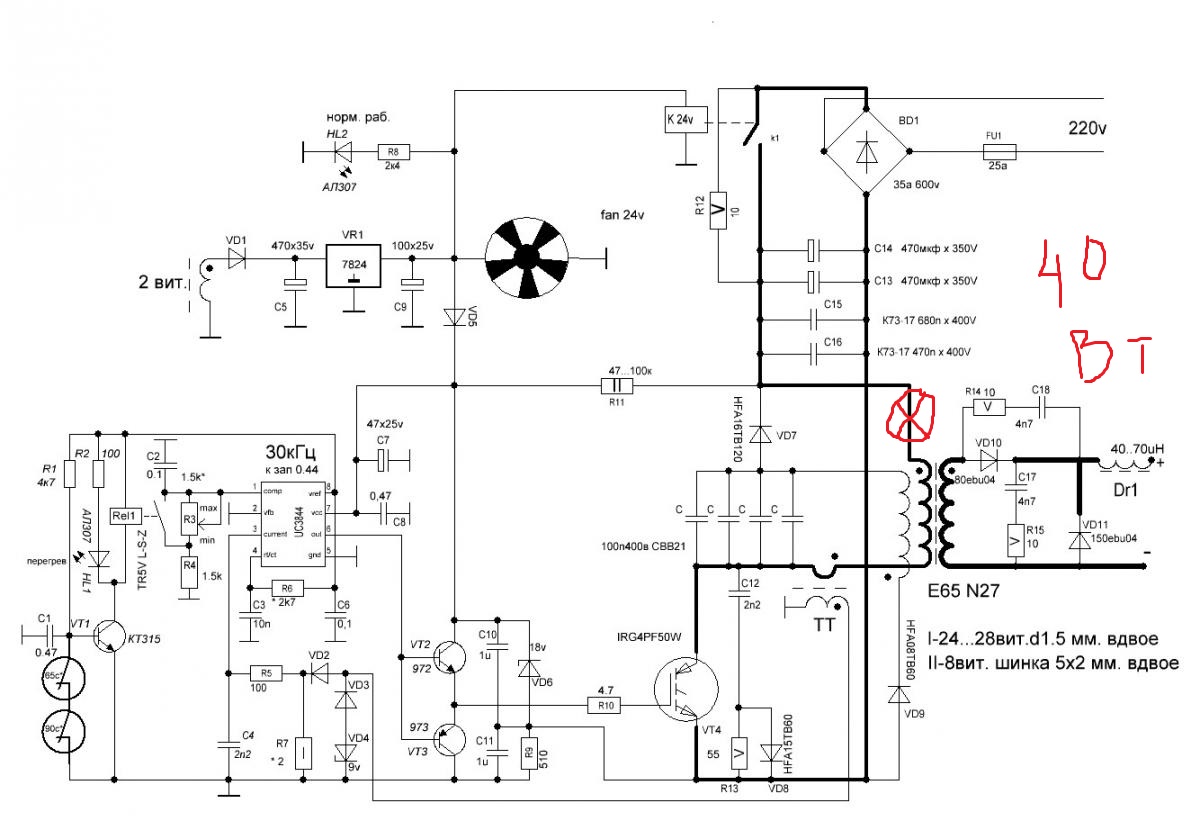

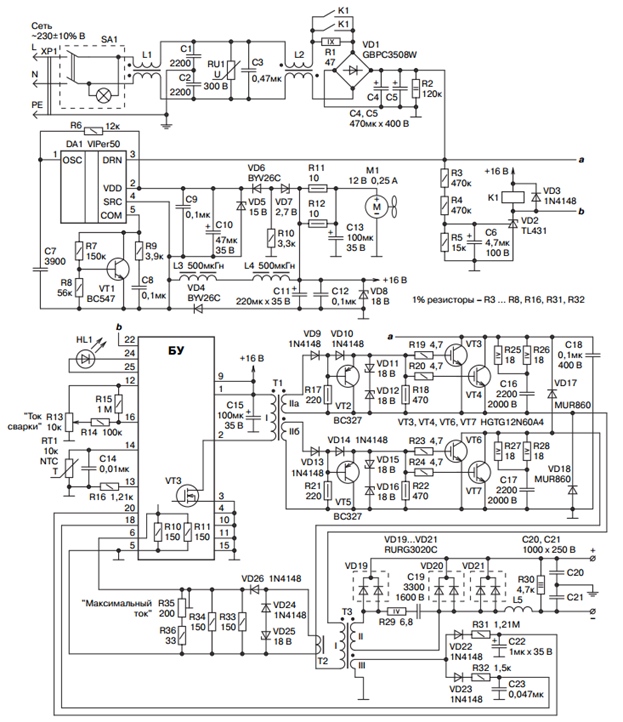

На рис. 1 представлена схема работы простого однокатного инвертора, преимуществом которого является отсутствие труднодоступных деталей и элементарность конструкции; для изготовления аппарата взято множество радиоэлементов от старых телевизоров. К тому же такое устройство практически не нуждается в настройке.

Этот сварочный аппарат из деталей телевизора имеет такие характеристики:

Рисунок 1. Схема простого однокатного инвертора.

- Максимум потребляемого тока от сети — 20 А.

- Предел регулировки сварочного тока — 40-130 А.

- Максимум напряжения на холостом ходу на электроде — 90 В.

- Напряжение в сети переменного тока 50 Гц частотой — 220 В.

- Наибольший возможный диаметр рабочего электрода — 3 мм.

- Длительность нагрузки при окружающей температуре 25 градусов и выходном токе 100 А — 60%; при 130 А — 40%.

- Размеры сварочного аппарата составляют 35×18×10,5 см.

- Вес конструкции (без учета электродержателя и кабелей) — 5500 г.

- Сварочный ток постоянный, регулировка плавная.

Напряжение запускается кнопкой, которая располагается на электродержателе, что, в свою очередь, позволяет применять увеличенное напряжение зажигания дуги и повышать электробезопасность, а также напряжение на электроде выключается автоматом, если отпустить электродержатель. Увеличенное напряжение дает возможность облегчить зажигание дуги и обеспечить постоянство горения.

При помощи этого аппарата можно соединять детали из тонких листов металла, потому как происходит применение сварочного постоянного тока одновременно с противоположной полярностью напряжения сварки.

Вернуться к оглавлению

Составные части сварочного инвертора

Рисунок 2. Схема монтажа обмоток на магнитопроводе.

Напряжение в электросети выпрямляется посредством использования диодного моста VD1-VD-4. Прямой ток, минуя лампу HL1, приступает к зарядке C5 конденсатора. Лампа необходима для ограничения зарядного тока. Приступать непосредственно к сварке можно только тогда, когда перестанет гореть лампа HL1. В то же время зарядка доходит до конденсаторов батареи C6-C17 по дросселю L1. Если горит светодиод HL2, то сварочный аппарат из деталей телевизора подключен к сети. В это время тринистор VS1 все еще закрыт.

Прямой ток, минуя лампу HL1, приступает к зарядке C5 конденсатора. Лампа необходима для ограничения зарядного тока. Приступать непосредственно к сварке можно только тогда, когда перестанет гореть лампа HL1. В то же время зарядка доходит до конденсаторов батареи C6-C17 по дросселю L1. Если горит светодиод HL2, то сварочный аппарат из деталей телевизора подключен к сети. В это время тринистор VS1 все еще закрыт.

Если нажимается кнопка SB1, происходит запуск импульсивного генератора, в основе которого лежит транзистор с одним переходом VT1. Генераторные импульсы вызывают открытие транзистора VS2, который стимулирует открытие параллельно подключенных тринисторов VS3-VS7. Посредством первичной обмотки трансформатора Т1 и дросселя L2 происходит разрядка конденсаторов C6-C17.

Цепочка из конденсаторной группы С6-С17, первичной обмотки трансформатора и Т1 и дросселя L2 в сумме образует колебательный контур. В тот момент, когда в этом контуре ток меняет свое направление, он протекает по диодам VD8, VD9, а до последующего генераторного импульса на транзисторе VT1 происходит закрытие тринисторов VS3-VS7, после чего цикл повторяется.

Тринистор VS1 открывается благодаря импульсам, которые возникают на обмотке 3-го трансформатора T1. Тринистор VS1 непосредственно соединяет выпрямитель сети на диодах VD1-VD4 с преобразователем тринисторов. В качестве индикатора генерации напряжения импульсов выступает светодиод HL3. Диоды VD11-VD34 необходимы для выпрямления сварочного напряжения, в то время как С19-С24 предназначаются для его сглаживания, делая зажигание сварочной дуги более легким и плавным.

Рисунок 3. Конструкция сварочного выпрямителя.

В качестве выключателя SA1 можно использовать переключатель пакетного или другого типа, который сможет выдержать ток минимум 16 А. Конденсатор С5 в процессе выключения замыкается секцией SA1.3 на резисторе R6, который мгновенно разряжается, что, в свою очередь, дает возможность безопасно осматривать и ремонтировать аппарат для сварки. Узлы конструкции охлаждаются благодаря работе вентилятора ВН-2. Использовать вентиляторы с меньшей мощностью не стоит, иначе потребуется монтировать несколько таких. В качестве конденсатора С1 используется произвольный, предназначающийся для функционирования в условиях переменного напряжения 220 В.

В качестве конденсатора С1 используется произвольный, предназначающийся для функционирования в условиях переменного напряжения 220 В.

Диоды VD1-VD4 должны предназначаться для минимального тока 16 А и противоположного напряжения минимум 400 В. Они монтируются на алюминиевые уголковые теплоотводные пластинки габаритами 6×1,5 см и толщиной 0,2 см. Одиночный конденсатор С5 возможно заменить батареей, состоящей из нескольких подключенных параллельно, рассчитанных на минимальное напряжение в 400 В.

Дроссель L1 выполняется на магнитопроводе ПЛ из стали размером 12,5×25-45. Сгодится и другой магнитопровод с аналогичным или большим сечением, в окне которого сможет поместиться обмотка, которая включает 175 витков провода ПЭВ-2 сечением 1,32. Категорически запрещено применять провод с меньшим диаметром! У магнитопровода должна соблюдаться следующая характеристика: немагнитное отверстие должно составлять 0,3-0,5 мм. Индуктивность дросселя должна находиться в пределе 40+10 мкГн.

Рисунок 4. Чертеж фиксирующих пластин.

Чертеж фиксирующих пластин.

У конденсаторов С6-С24 должен быть небольшой тангенс угла диэлектрической потери, а у С6-С17 вдобавок и сварочное напряжение 1000 В. Лучше всего прибегнуть к использованию конденсатора К78-2, которые служили деталью старых телевизоров. Возможно применение других, более популярных конденсаторов сходной группы с иной емкостью, достигающих в сумме той емкости, которая обозначена в схеме. Не стоит применять бумажные и прочие конденсаторы, которые предназначены для работы в цепях с низкими частотами, поскольку они в большинстве своем ведут к быстрой поломке самодельного сварочного аппарата.

Вернуться к оглавлению

Подборка тринисторов

В идеале используйте тринисторы КУ221 (VS2-VS7), на которых значится буквенный индекс А (можно также Б или Г). Практикой доказано, что в процессе работы сварочного аппарата тринисторовые катодные выводы сильно нагреваются, вследствие чего может деформироваться пайка на плате или тринисторы вовсе перестанут функционировать. Можно увеличить надежность путем надевания на катодные выводы трубочек-пистонов, выполненных из медной луженой фольги 0,1-0,12 мм толщиной, или же использовать бандажи в форме спирали из луженой медной проволоки 0,2 мм толщиной, после чего сделать пайку по всей поверхности. Трубка-пистон или бандаж должны закрывать вывод катода по всей поверхности вплоть до основания. Во избежание перегрева тринистора пайку нужно осуществлять быстро.