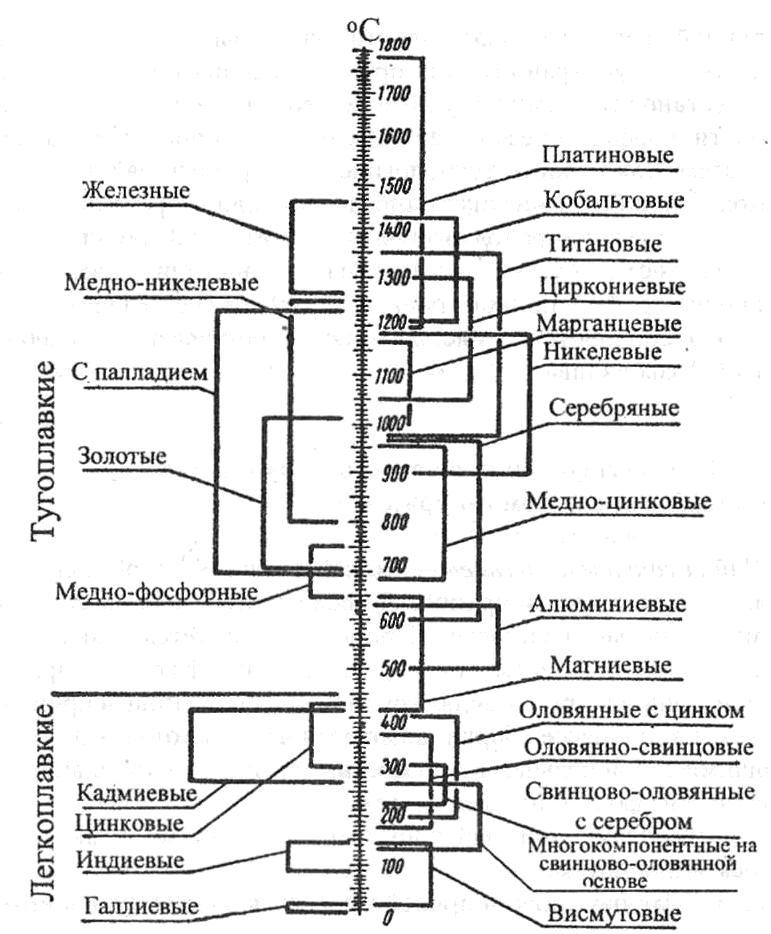

Температура плавления припоя. Свойства припоев и подшипниковых материалов

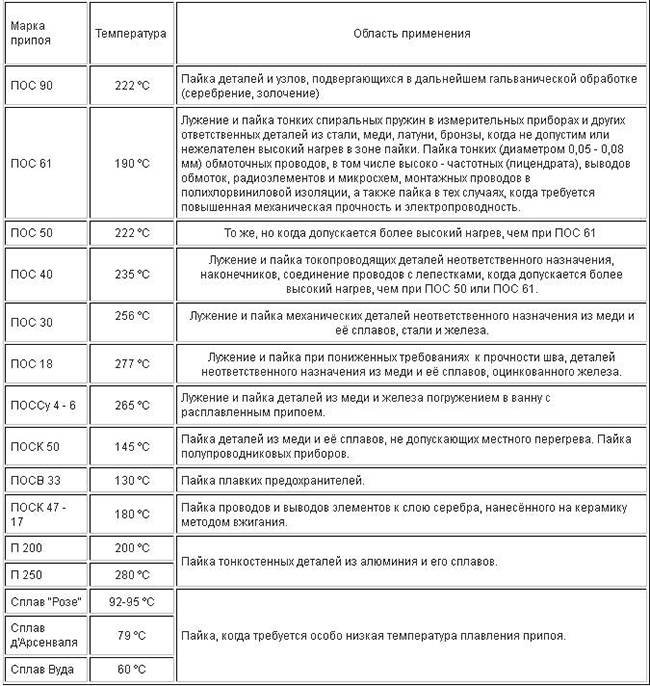

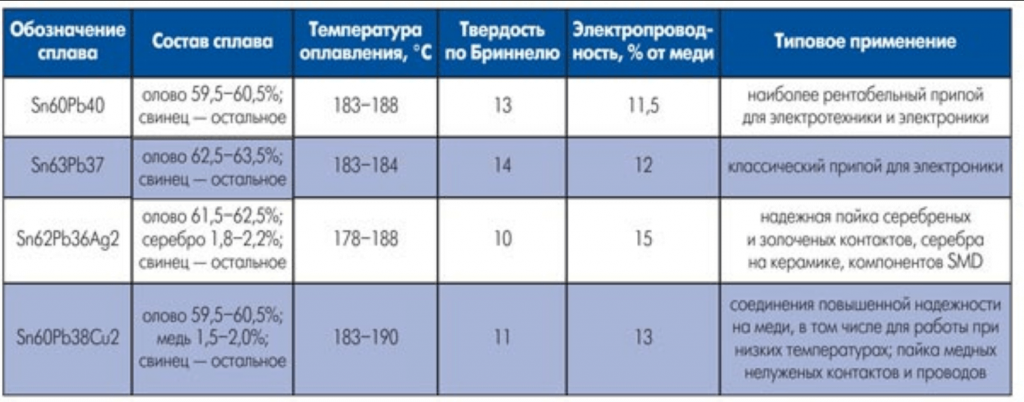

Температура плавления и другие свойства припоев на основе олова и свинца

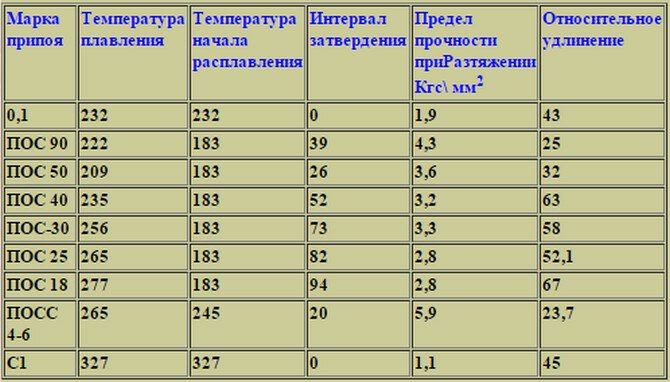

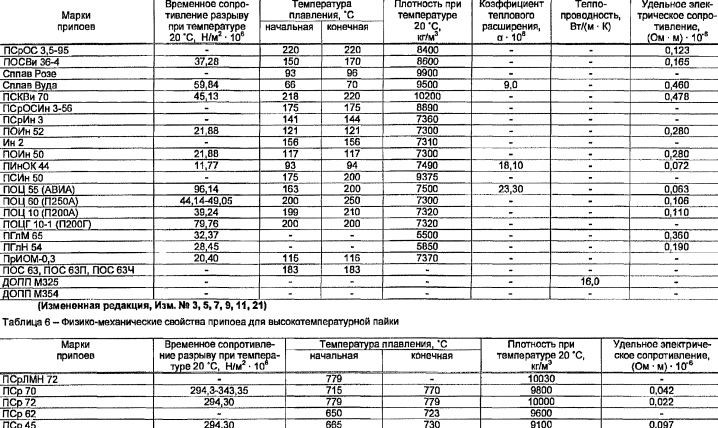

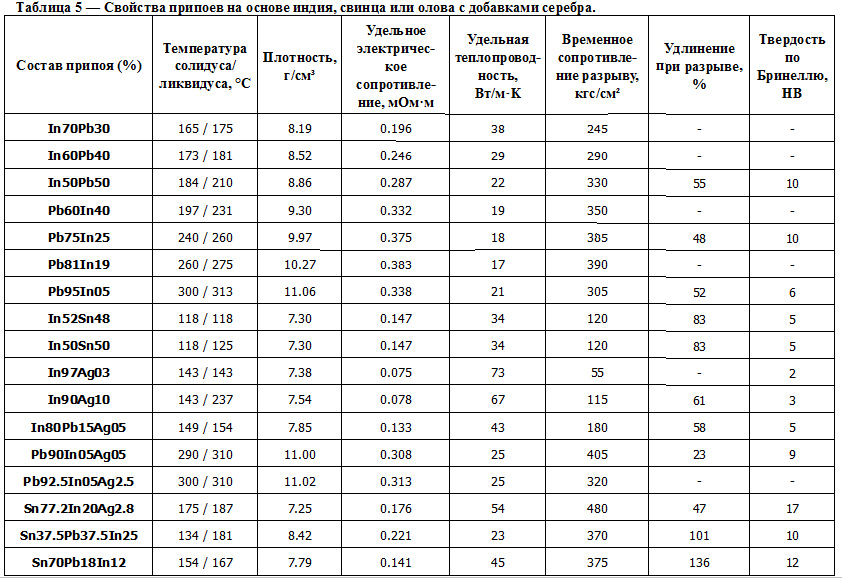

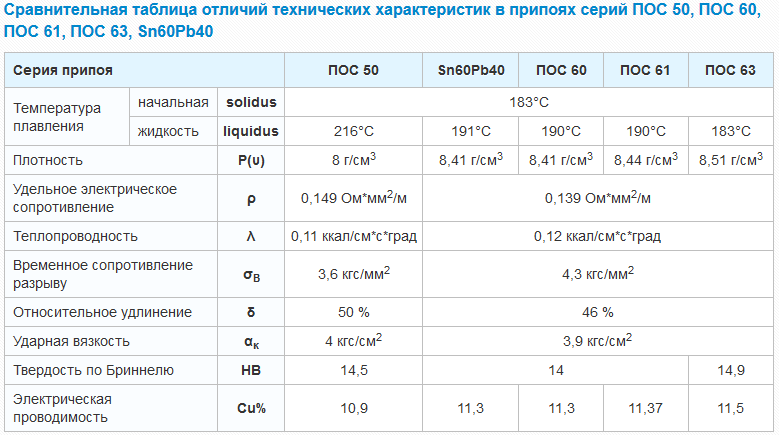

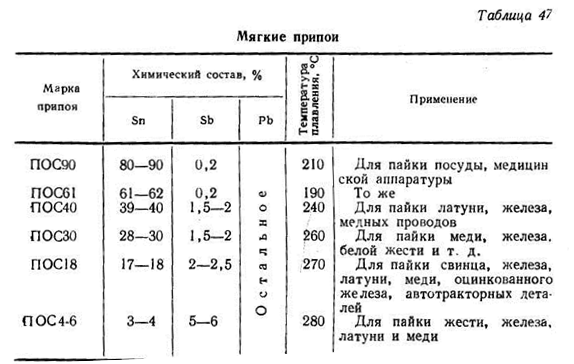

В таблице представлена температура плавления припоев распространенных марок на основе олова и свинца, а также их теплофизические и механические свойства. Свойства припоев даны при комнатной температуре.

В таблице приведены следующие свойства: температура плавления припоев (солидус и ликвидус) в градусах Цельсия, плотность припоев, удельное электрическое сопротивление, коэффициент теплопроводности, временное сопротивление разрыву, относительное удлинение, ударная вязкость, твердость по Бринеллю, HB.

Температура плавления припоев (ликвидус — жидкое состояние припоя) на основе свинца и олова находится в диапазоне от 145 до 308°С. Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Рассмотрены свойства следующих припоев: ПОС 90, ПОС 61, ПОС 40, ПОС 10, ПОС 61М, ПОСК 50-18, ПОССу61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 35-0,5, ПОССу 30-0,5, ПОССу 25-0,5, ПОССу 18-0,5, ПОСу 95-5, ПОССу 40-2, ПОССу 35-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6.

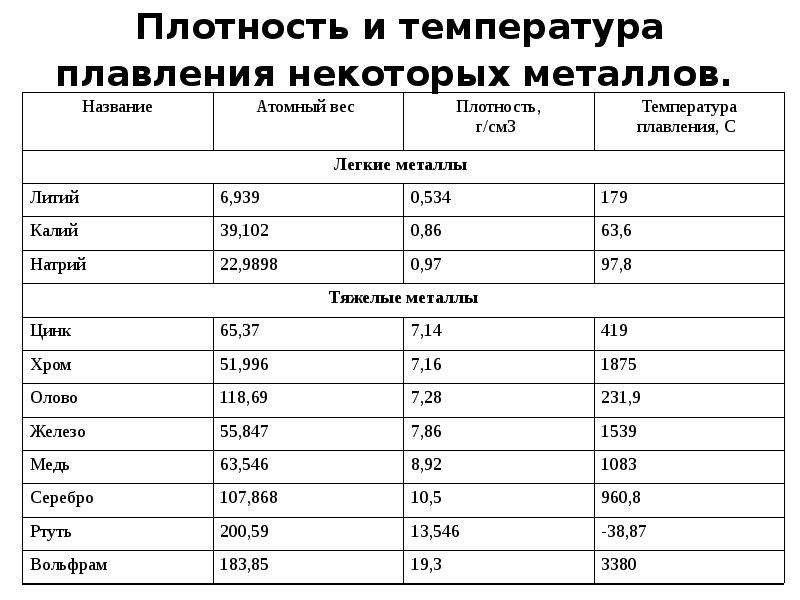

По данным таблицы видно, что плотность припоев меняется в пределах от 7300 до 11200 кг/м3. Припоем с минимальной плотностью является оловянно-свинцовый припой ПОСу 95-5. Наиболее тяжелым из рассмотренных припоев является припой ПОССу 5-1 — плотность такого припоя имеет величину 11200 кг/м3.

Теплопроводность припоев в таблице дана в размерности ккал/(см·с·град). Припоями с максимальной теплопроводностью являются ПОС 90 и ПОСК 50-18 — их теплопроводность равна 0,13 ккал/(см·с·град).

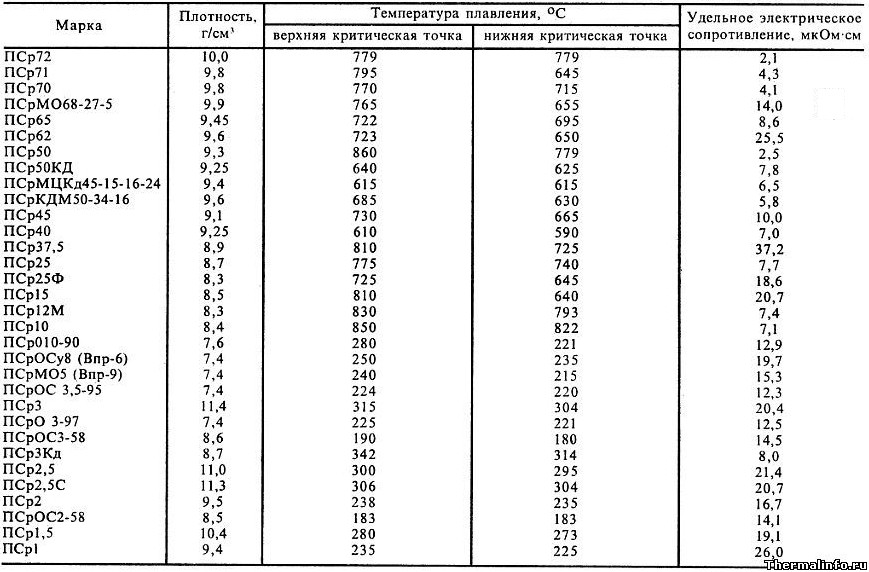

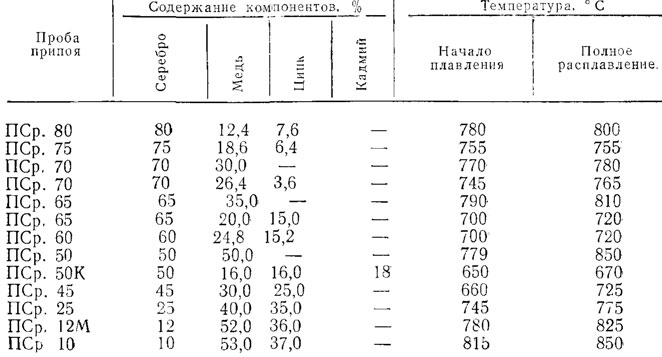

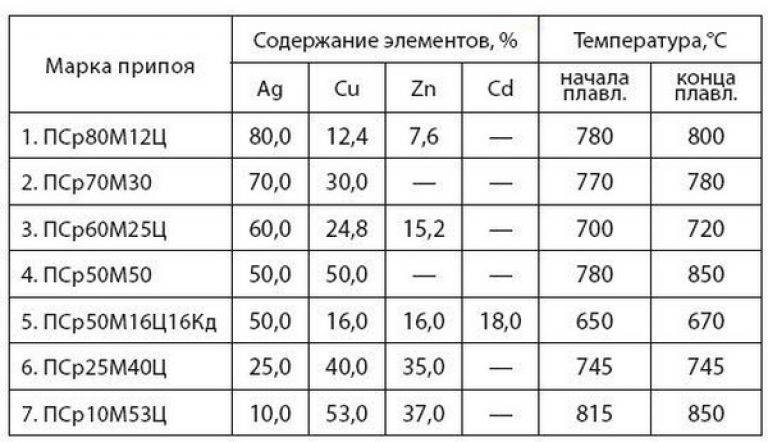

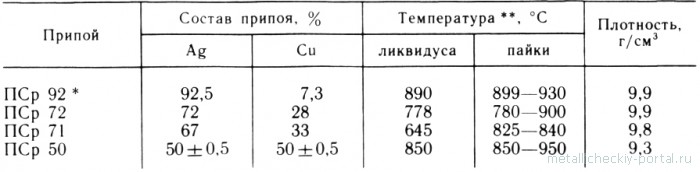

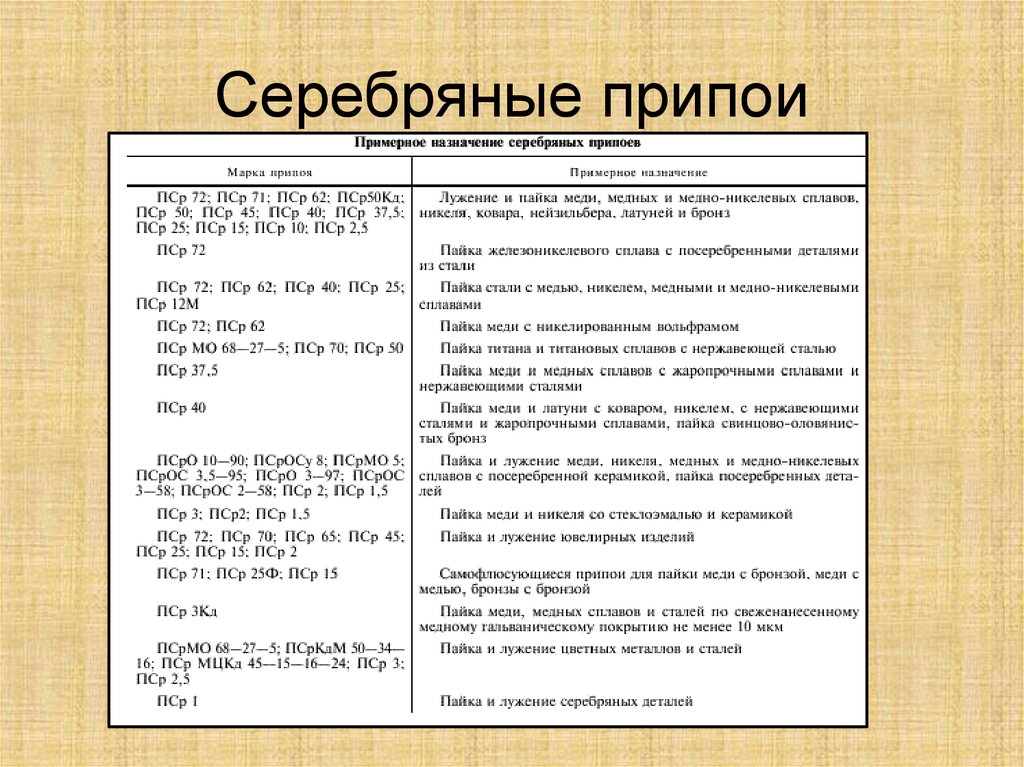

Температура плавления припоев на основе серебра, их плотность и удельное электрическое сопротивление

К серебряным припоям относятся такие припои, как ПСр72, ПСр71, ПСр70, ПСрМО68-27-5, ПСр65, ПСр62, ПСр50, ПСр50КД, ПСрМЦКд45-15-16-24, ПСрКДМ50-34-16, ПСр45, ПСр40, ПСр37,5, ПСр25, ПСр25Ф, ПСр15, ПСр12М, ПСр10, ПСр010-90, ПСрОСу8 (Впр-6), ПСрМО5 (Впр-9), ПСрОС 3,5-95, ПСр3, ПСрО 3-97, ПСрОС3-58, ПСр3Кд, ПСр2,5, ПСр2,5С, ПСр2, ПСрОС2-58, ПСр1,5, ПСр1.

Плотность припоев на основе серебра изменяется в пределах от 7400 до 11400 кг/м3. Низкая плотность припоя, содержащего серебро, свойственна таким припоям, как: ПСрОСу8, ПСрМО5, ПСрОС 3,5-95 и ПСр010-90. Наиболее тяжелый припой — это ПСр3, его плотность равна 11,4 г/см3.

Температура плавления припоев на основе серебра находится в диапазоне от 183 до 860°С. Припоем с наименьшим удельным электрическим сопротивлением является серебряный припой ПСр72 — его электросопротивление равно 2,1 мкОм·см.

Удельное электрическое сопротивление припоев значительно изменяется в зависимости от марки припоя. Оно может иметь значение в интервале от 2,1 (у припоя ПСр72) до 37,2 мкОм·см — у ПСр37,5.

Примечание: плотность и удельное электрическое сопротивление припоев указаны при комнатной температуре.

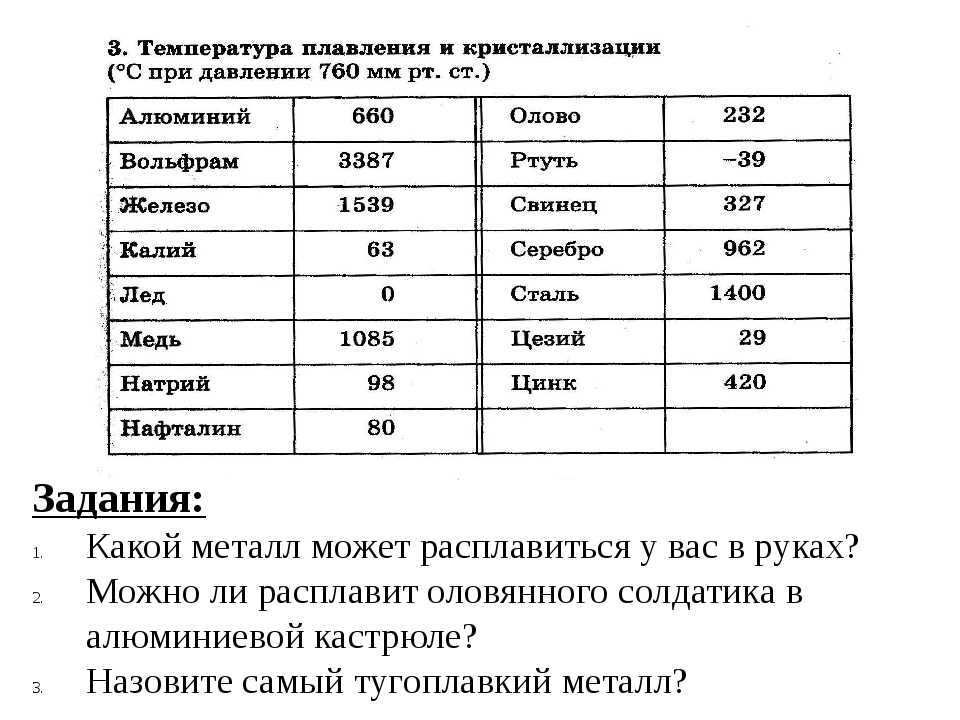

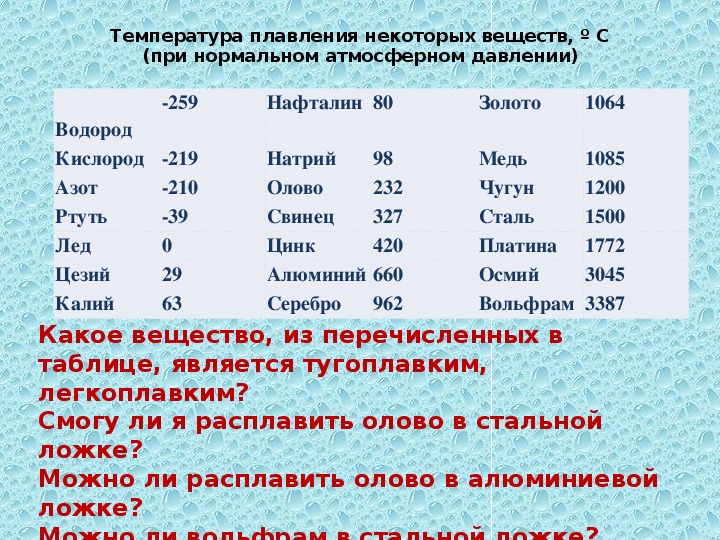

Температура плавления припоев и легкоплавких сплавов

В таблице даны значения температуры плавления припоев и легкоплавких сплавов на основе ртути Hg, цезия Cs, калия K, висмута Bi, таллия Tl, индия In, олова Sn, свинца Pb, кадмия Cd, сплав Вуда, сплавы Роуза (Розе), золота Au, магния Mg, цинка Zn, серебра Ag.

Значения температуры плавления припоев и сплавов в таблице приведены начиная с самых легкоплавких сплавов и находятся в диапазоне от -48,2 до 262°С. В сплавах с отрицательной температурой плавления (от минус 48,2°С) преобладает содержание ртути и щелочных металлов. Легкоплавкие сплавы с температурой плавления от 200 до 260°С имеют в своем составе преимущественное содержание висмута и таллия.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.

Плотность припоев и баббитов, их теплопроводность и КТлР

В таблицах даны теплофизические свойства некоторых припоев и баббитов (антифрикционных подшипниковых материалов) при комнатной температуре. Представлены такие свойства, как: плотность, коэффициент температурного расширения и теплопроводность.

Указаны свойства следующих припоев и баббитов: ПОС-30, ПОС-18, ПСр45, ПОЦ70, ПОЦ60, 34А, эвтектический силумин; баббиты, Б83, Б16, БКА, Б88, Б89, Б6.

Следует отметить, что плотность припоев, коэффициент температурного расширения (КТлР) и теплопроводность припоев и баббитов имеют близкие значения, за исключением припоя 34А и эвтектического силумина, которые в 2-4 раза легче.

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлен состав и значение коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев при температуре от 4 до 300 К (от -269 до 27°С).

Рассмотрены следующие припои и подшипниковые материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом, по данным таблицы, является сплав АО6-1 — его теплопроводность равна 180 Вт/(м·град). Наибольшую теплопроводность среди рассмотренных припоев имеет серебряный припой ПСр70 (на основе серебра и меди) — теплопроводность этого припоя равна 170 Вт/(м·град).

Источники:

- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: «Вента-2», 2001. — 279 с.

оловянно-свинцового и припоя на материнских платах. При какой температуре плавится олово для пайки? Таблица

Припой – это материал, который используется в процессе пайки. Он характеризуется тем, что температура, при которой он превращается из твердого состояния в жидкое, ниже, чем у обрабатываемого металла. Точка, при которой происходит плавление, или реже точка разжижения, – это температура, при которой припой переходит из твердого состояния в жидкое. В точке плавления твердая и жидкая фазы находятся в равновесии.

В точке плавления твердая и жидкая фазы находятся в равновесии.

Температура, при которой наблюдается плавление вещества, зависит от давления. Этот показатель в стандартном варианте обычно составляет 1 атмосфера или 100 кПа.

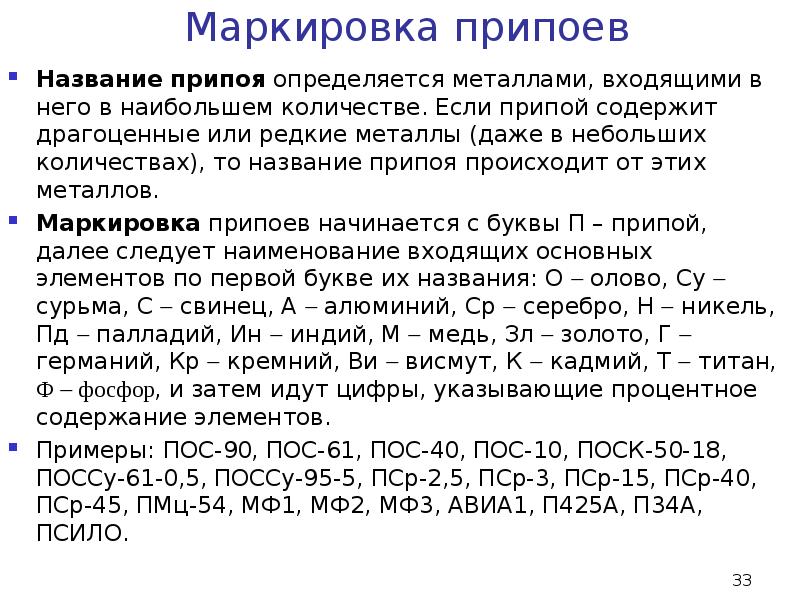

Как классифицируют?

Чаще всего припой используется на материнских платах, электросхемах. Наиболее часто используемыми сплавами являются те, что изготавливаются из:

- свинца;

- меди;

- кадмия;

- никеля;

- олова;

- серебра.

Для рассматриваемой технологической операции идеально подходит оловянно-свинцовый сплав, поскольку он легко плавится, но при этом обладает уникальными свойствами. В таблице можно встретить и неметаллические припои. От того, насколько верно мастер соблюдал технологию пайки, зависит и срок службы проведенной работы.

Температура плавления всегда указывается в градусах.

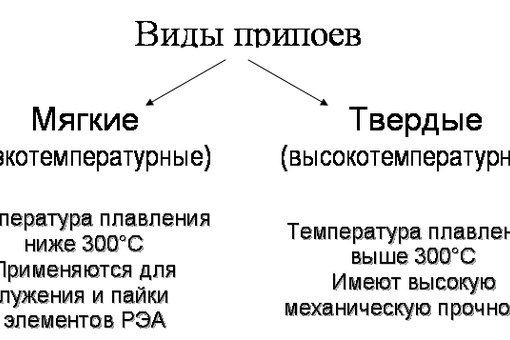

Низкотемпературные

Низкотемпературные (или мягкие) припои – те, что переходят в жидкое состояние при менее 290–300 С. К ним можно отнести:

- оловянно-свинцовые;

- оловянно-цинковые;

- оловянно-свинцово-кадмиевые;

- сурьмянистые;

- бессвинцовые.

Отличаются от твердых они и пределом на прочность. Этот показатель у них составляет от 16 до 100 МПа на растяжение. Если говорить о другой характеристике, такой как электропроводность, то у мягких припоев она составляет от 9 до 15%.

Нужно понимать, что мягкий припой не должен подвергаться сильной механической нагрузке, поскольку он просто не выдержит ее. Такой вариант нашел активное применение в электротехнике.

Такой вариант нашел активное применение в электротехнике.

Мягкие материалы для пайки подбирают в соответствии со стандартами DIN EN ISO 9453 (2014), DIN 1707-100 (2011).

В прошлом свинцовые сплавы часто использовались для работы на медных трубах. Этот металл улучшает характеристики соединения. В результате получается гладкая поверхность, при этом требуется умеренная температура. Однако свинец вреден для окружающей среды и давно признан канцерогеном. С 1 июля 2006 включение свинца в сплавы для пайки было запрещено директивой RoHS 2002/95 / ЕС Европейского парламента.

Использование некоторых опасных веществ в конструкции электронного оборудования недопустимо. В настоящее время существует небольшой перечень исключений, когда разрешается использовать указанный металл. Это такие сферы повседневной жизни, как медицина и аэрокосмические технологии. В электронной промышленности применяют бессвинцовые материалы на основе олова. Это замечательная альтернатива, однако существует риск образования трещин на поверхности.

В электронной промышленности применяют бессвинцовые материалы на основе олова. Это замечательная альтернатива, однако существует риск образования трещин на поверхности.

Даже небольшой такой дефект в несколько миллиметров может вызвать короткое замыкание, а следовательно, и повреждение электроники. Как показывает практика, такие «усики» растут не очень быстро. Иногда требуется несколько лет, чтобы они появились на поверхности. Возможные причины появления – остаточное напряжение в слоях покрытия, обусловленное наличием органических веществ, то есть посторонних включений и загрязнений. Бессвинцовый вариант мягкого сплава – олово-медь, олово-серебро, а также олово-медь-серебро. Следует отметить, что чем больше процент содержания в составе серебра, тем дороже стоит материал.

Высокотемпературные

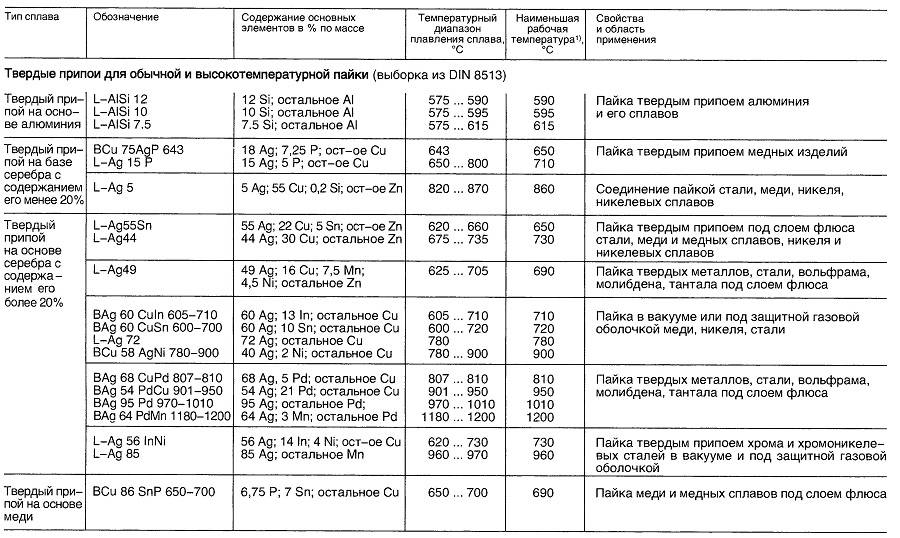

Твердые (или высокотемпературные) припои достигают точки разжижения при температуре, превышающей 300 С. Обычно это серебряные сплавы и медно-цинковые, содержащие множество добавок.

Обычно это серебряные сплавы и медно-цинковые, содержащие множество добавок.

Сегодня на заводах активно применяются медно-фосфористые сплавы, в них присутствуют медь, олово с добавкой небольшого количества фосфора.

Лучшее применение – работа с медными элементами и изготовленными из чугуна, серебра и другого твердого металла.

Температура плавления по составу

Для определения температуры, при которой сплав переходит в жидкое состояние, существует множество лабораторных методов. Нередко используется прокладка металла с температурным градиентом. Любое вещество можно поместить на ее заданный участок. Здесь оно продемонстрирует реальное поведение при температуре в этой точке. Дифференциальная сканирующая калориметрия дает информацию о температуре плавления.

Основной аппарат определения температуры плавления для анализа кристаллических твердых тел состоит из масляной ванны с прозрачным окном (самая базовая конструкция – трубка Тиля) и простой лупы. Несколько зерен твердого вещества помещают в тонкую стеклянную трубку и частично погружают в масляную ванну. Она нагревается, с помощью лупы и внешнего источника света можно наблюдать процесс плавление отдельных кристаллов при определенной температуре. Вместо масляной ванны можно использовать металлический блок.

Несколько зерен твердого вещества помещают в тонкую стеклянную трубку и частично погружают в масляную ванну. Она нагревается, с помощью лупы и внешнего источника света можно наблюдать процесс плавление отдельных кристаллов при определенной температуре. Вместо масляной ванны можно использовать металлический блок.

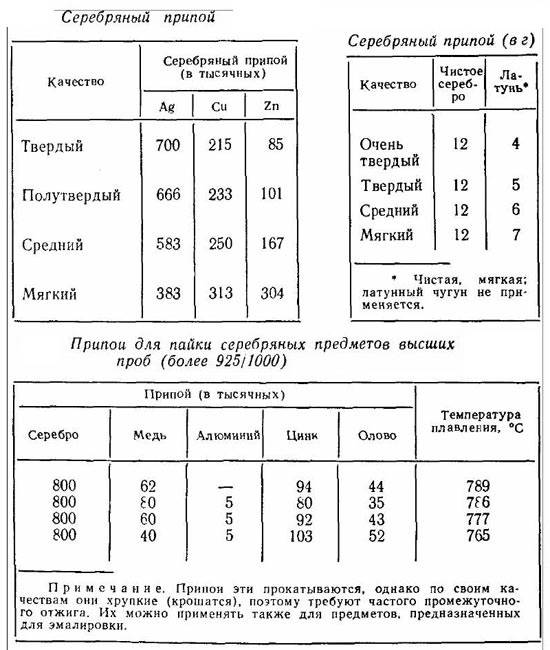

Температура изменения состояния серебряного припоя варьируется в зависимости от химического состава используемого материала. Сплав, состоящий из 56% серебра, будет плавиться при 1145 градусов по Фаренгейту, а состоящий из 80% серебра – при температуре 1370 градусов по Фаренгейту. Точка плавления сырья на основе серебра описывается ювелирами как «легкая» или «тяжелая».

Припой, имеющий малую температуру плавления, будет считаться легким – и наоборот. Серебряные сплавы обычно используются для соединения драгоценных металлов, что нужно в процессе ремонта или производства ювелирных изделий.

У марки ПОС-25 температура плавления равна 260 С, у той же марки с индексом 33 – 247 С. ПОС-40 начинает плавиться при 238 С, припой с индексом 61 и 63 – при 183 С.

ПОС-40 начинает плавиться при 238 С, припой с индексом 61 и 63 – при 183 С.

Пайка титана с использованием низкотемпературного припоя является лучшим выбором с точки зрения стоимости и сохранения механических характеристик металла. Однако это довольно сложная задача, особенно при использовании сырья с алюминием.

Использование ультразвука в последнее время получило особое внимание, поскольку такой метод позволяет сократить время на работу и снизить себестоимость работ.

Присадочные материалы для соединений титана и его сплавов можно подразделить на пять групп, опираясь на имеющиеся легирующие элементы, то есть они бывают на основе:

- титана;

- циркония;

- серебра;

- алюминия;

- никеля.

Советы по подбору

Микроструктура и механические свойства соединений зависят от состава компонентов, температурно-временного цикла и конструкции. Выбор правильных параметров цикла зависит, в свою очередь, от скорости и характера взаимодействия на границе основной материал/наполнитель. Короткий температурно-временной цикл защищает металл от нежелательных изменений, которые могут происходить при повышении температуры. Однако время пайки может быть увеличено в соответствии с составом исходного металла и наполнителя. Только так можно добиться необходимой прочности соединения.

Выбор правильных параметров цикла зависит, в свою очередь, от скорости и характера взаимодействия на границе основной материал/наполнитель. Короткий температурно-временной цикл защищает металл от нежелательных изменений, которые могут происходить при повышении температуры. Однако время пайки может быть увеличено в соответствии с составом исходного металла и наполнителя. Только так можно добиться необходимой прочности соединения.

Диффузия некоторых процессов, как правило, при высокой температуре может продолжаться в течение относительно длительного времени до достижения гомогенизации микроструктуры по всему соединению. Это явление известно как диффузионная пайка. При необходимости пропаять цинковое или оцинкованное изделие нужно использовать сурьмянистый материал. Он обладает повышенной прочностью и может обозначаться как ПОССу.

При работе с деталями, особенно чувствительными к повышенной температуре, лучше всего применять оловянно-свинцово-кадмиевые припои или ПОСК. Обычно это касается работ по выводу конденсаторов или пьезокерамике. Алюминий припаивается исключительно оловянно-свинцовым материалом. Сплавы без сурьмы используются в тонкой пайке. Те, что ее содержат, применяют в грубой пайке, например при производстве конденсаторов и холодильных установок, в электротехнической промышленности или для сантехнических и монтажных работ.

Обычно это касается работ по выводу конденсаторов или пьезокерамике. Алюминий припаивается исключительно оловянно-свинцовым материалом. Сплавы без сурьмы используются в тонкой пайке. Те, что ее содержат, применяют в грубой пайке, например при производстве конденсаторов и холодильных установок, в электротехнической промышленности или для сантехнических и монтажных работ.

Мягкий материал на основе цинка и кадмия также используется, но встречается реже.

В следующем видео представлена информация о температурах при пайке свинцовыми припоями «ПОС».

Припои—Температура плавления — Энциклопедия по машиностроению XXL

Для защиты от окисления в процессе пайки основного металла н припоев, а также для растворения и удаления окислов и улучшения растекаемости припоев, применяют флюсы. Кроме этого, флюсы должны в процессе пайки легко вытесняться припоями из мест соединения. Для этого необходимо, чтобы флюсы имели хорошую жидкотекучесть и меньшую, чем у припоев, температуру плавления.

[c.396]

Пайкой тугоплавким припоем (температура плавления выше 750° С) соединены между собой детали корпус 1, электрод 3, втулки 6, 7, стаканчик 8, мембрана 10, электрод 2, винт 5. [c.195]

Соединение пайкой образуется в результате химических связей материала деталей и присадочного материала, называемого припоем. Температура плавления припоя ниже температуры плав-

[c.362]

Температура плавления припоя ниже температуры плав-

[c.362]

Механические свойства припоев, температуру плавления припоев и электропроводность паяных швов повышает добавление серебра. [c.257]

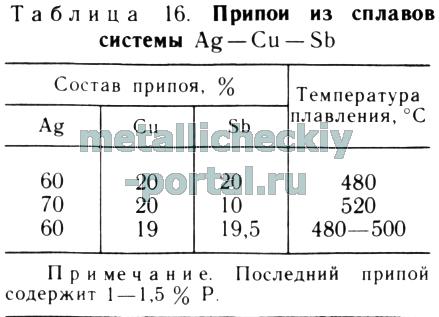

Состав припоев, % Температура плавления, Предел прочности о р, кГ/мм [c.191]

Марка припоя Температура плавления в С Химический состав в [c.277]

Принцип Ле-Шателье (принцип смещения равновесия) 66 Припои—Температура плавления 71, 423 Природный газ — Состав 274, 275 [c.724]

Пайка — это процесс соединения металлических деталей с помощью присадочного сплава — припоя, температура плавления которого ниже температуры плавления материала соединяемых деталей. Соединение осуществляется за счет растворения и взаимной диффузии расплавленного припоя и основного металла, нагретого до температуры плавления припоя. [c.348]

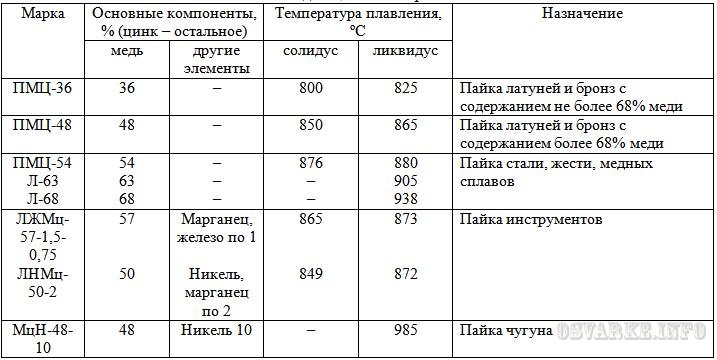

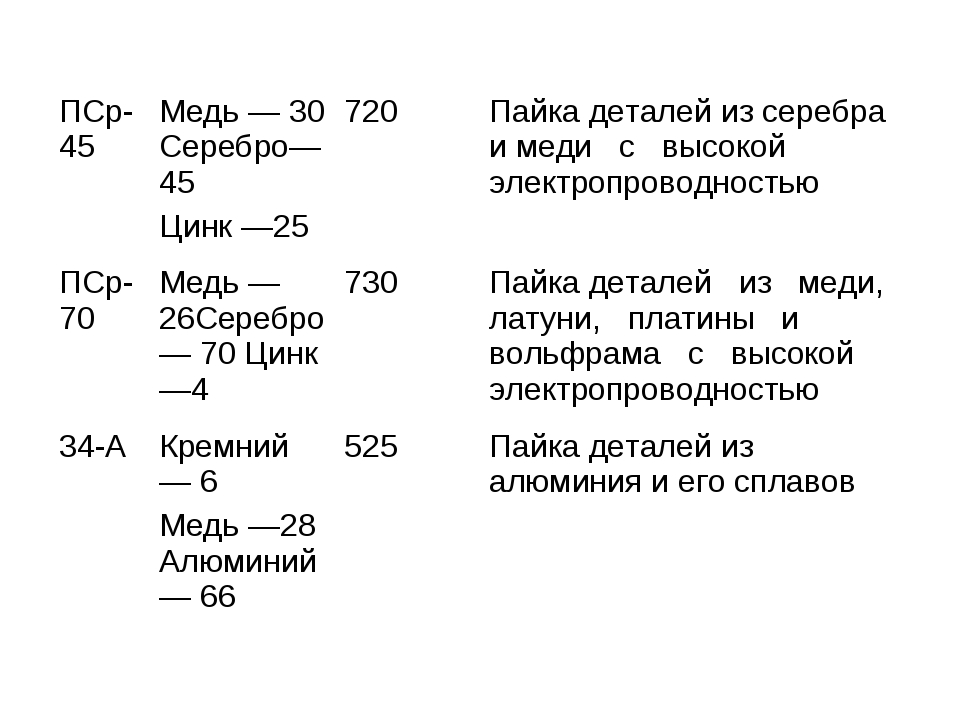

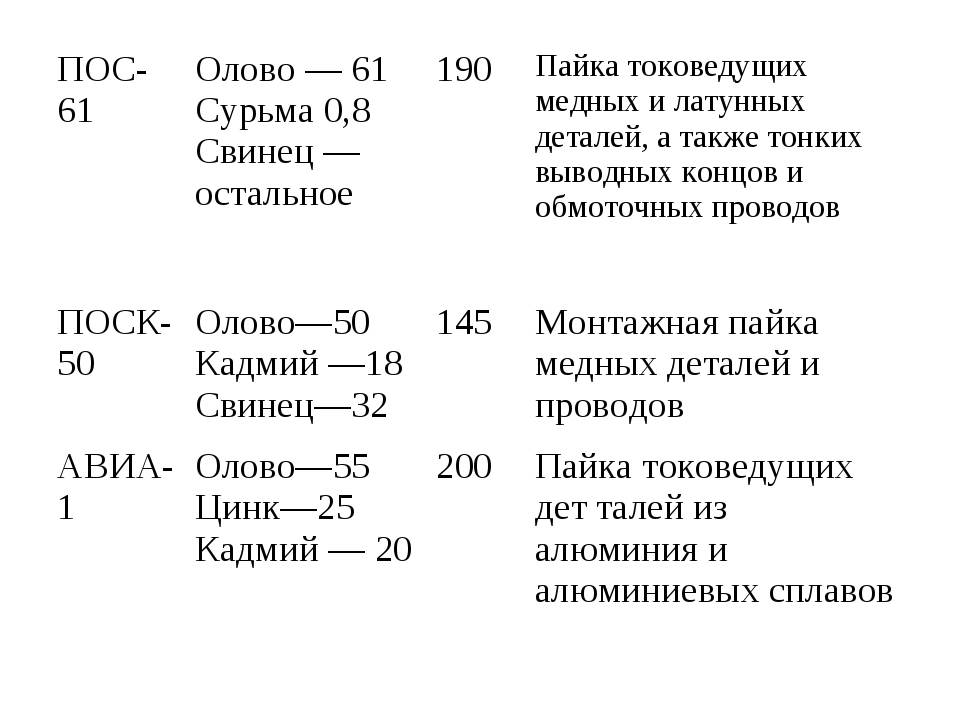

Л арка припоя Температура плавления, С Область применения

[c. 242]

242]

Пайка — это соединение двух металлов с помощью припоя, температура плавления которого всегда ниже, чем у металлов соединяемых деталей. [c.232]

Пайка металлических деталей — процесс создания прочного, неразъемного соединения путем внесения между соединяемыми поверхностями специально расплавляемого металла — припоя, температура плавления которого ниже температуры плавления соединяемых деталей. После охлаждения затвердевший припой прочно соединяет соприкасающиеся с ним поверхности. Пайка близка к сварке, но отличается от нее тем, что применима для соединения самых разнообразных по составу материалов, в то время как сваркой соединяются преимущественно однородные кроме того, при пайке соединяемые поверхности не расплавляются, даже если возникает химическое взаимодействие с припоем. Процессы и технология пайки детально изучены и подробно описаны, здесь они не рассматриваются. Ниже приводятся составы припоев и флюсов, постоянно применяемые при пайке и зачастую приготовляемые в условиях предприятия, даже если имеется промышленный выпуск того или иного из них. [c.107]

[c.107]

Примеры конструкции изображены на рнс. 4.1 и 4.2. Соединение образуется в результате химических связей материала деталей и присадочного материала, называемого припоем. Температура плавления припоя (например, олова) ниже температуры плавления материала деталей, поэтому в процессе пайки детали остаются твердыми. При пайке расплавленный припой растекается по нагретым поверхностям стыка деталей. Поверхности деталей обезжиривают, очищают от окислов и прочих посторонних частиц. Без этого нельзя обеспечить хорошую смачиваемость поверхностей припоем и заполнение зазора в стыке. [c.84]

Марка припоя Температура плавления, «С Плотность, кг/м Удельное сопротивление, мкОм м

[c.55]

Под пайкой понимают преимущественно процесс соединения металлов (хотя возможна пайка и некоторых неметаллических материалов), занимающий промежуточное положение между сваркой и склеиванием. Обычно все же считают, что пайка ближе к сварке, и рассматривают ее как способ соединения металлов, примыкающий к сварке плавлением. Соединение производится с помощью сравнительно легкоплавкого металла, называемого припоем. Температура плавления его должна быть ниже, чем соединяемого металла. Расплавленный припой наносится на хорошо зачищенные кромки соединяемых частей, смачивает их и после затвердения образует соединение. Припои и соединяемые металлы весьма разнообразны, что обусловливает резкие различия в процессе пайки и характере получаемых соединений. Существенную роль играет способность припоя хорошо смачивать основной металл. Чаще всего основной составной частью припоев служат олово, медь, серебро. Наиболее характерной особенностью пайки, отличающей ее от сварки плавлением, является то, что применяемый в ней основной металл, не расплавляясь, смачивается жидким припоем.

[c.357]

Обычно все же считают, что пайка ближе к сварке, и рассматривают ее как способ соединения металлов, примыкающий к сварке плавлением. Соединение производится с помощью сравнительно легкоплавкого металла, называемого припоем. Температура плавления его должна быть ниже, чем соединяемого металла. Расплавленный припой наносится на хорошо зачищенные кромки соединяемых частей, смачивает их и после затвердения образует соединение. Припои и соединяемые металлы весьма разнообразны, что обусловливает резкие различия в процессе пайки и характере получаемых соединений. Существенную роль играет способность припоя хорошо смачивать основной металл. Чаще всего основной составной частью припоев служат олово, медь, серебро. Наиболее характерной особенностью пайки, отличающей ее от сварки плавлением, является то, что применяемый в ней основной металл, не расплавляясь, смачивается жидким припоем.

[c.357]

Марка припоя- Температура плавления, °С Твердость типа НВ Цвет

[c. 333]

333]

Марка припоя Температура плавления. С солидус ликвидус Плотность, г/см Удельное сопротивление. мкОм.м [c.436]

В состав легкоплавкого серебряного припоя (температура плавления 630°) для пайки меди, медных и железных сплавов входят [c.191]

Припои подразделяются на твердые (тугоплавкие и высокопрочные) и мягкие (легкоплавкие, обладающие меньшей прочностью). К мягким припоям относятся оловянно-свинцовые и висмутные сплавы. Оловянносвинцовые припои в основном применяются для создания герметичности паяного соединения и надежности электропроводности. Температура их плавления ниже 400° С. К твердым припоям (температура плавления 400—1200° С) относятся медно-цинковые и серебряные сплавы. Предел прочности мягких припоев не превышает 10 кгс/см , твердых — 50 кгс/см и выше. Основное требование к паяному соединению — расплавленный припой должен хорошо смачивать соединяемые металлы и затекать в зазоры между деталями. Поэтому особое

[c. 305]

305]

Различают пайку твердыми и мягкими припоями. Твердые припои имеют температуру плавления выше 550 °С и предел прочности до 500 МПа. У мягких припоев температура плавления ниже 400 °С и предел прочности 50 —70 МПа. Припои стандартизованы. [c.356]

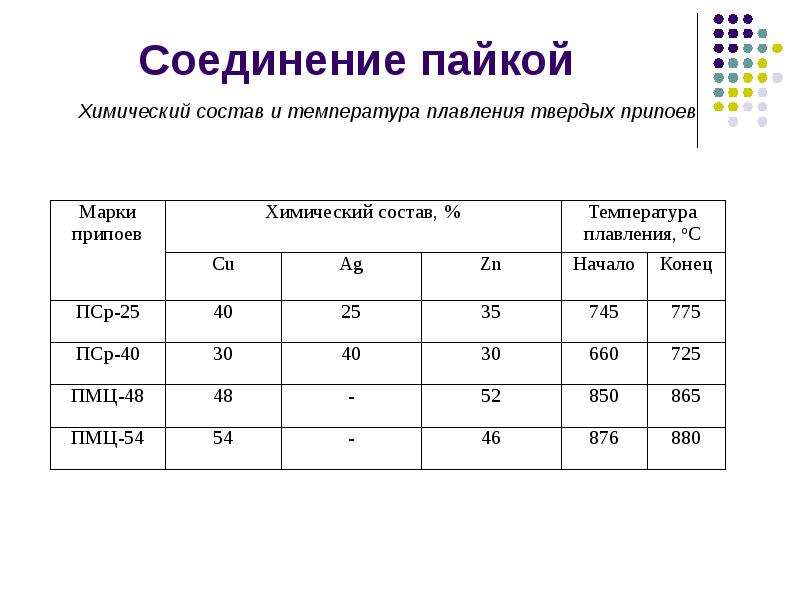

Мягкие припои (температура плавления до 300°С) применяют для соединений незначительной прочности (ffn = 28- 47 МПа) и представляют собой сплавы олова со свинцом (табл. 5.32). Изготовляются в виде проволоки, прутков, трубок, заполненных флюсом. В качестве флюса применяют хлористый цинк при паянии сталей и бронзы, канифоль и нашатырь для меди и латуни, соляную кислоту для чугуна. Паяние производят паяльником или погружением деталей в расплавленный припой. Зазор между соединяемыми поверхностями составляет 0,05— 0,2 мм. [c.218]

Твердые припои (температура плавления 800—900 °С) применяют при повышенных требованиях к прочности шва (Оц = 260- 300 МПа), в том числе при действии высоких температур. Марки твердых припоев приведены в табл. 5.33, 5.34.

[c.218]

Марки твердых припоев приведены в табл. 5.33, 5.34.

[c.218]

При пайке концы соединяемых жил проводов и кабелей не расплавляются, как при сварке. Соединение жил осуществляется припоем, температура плавления которого ниже, чем металла соединяемых жил. [c.44]

Пайкой называют способ соединения деталей с использованием припоя, температура плавления которого ниже температуры плавления материалов соединяемых деталей. Соединение происходит 138 [c.138]

Во всех случаях припаивания деталей перегородок или скани следует применять припои, температура плавления которых выше температуры обжига эмали на металле. Рекомендуются при- [c.406]

Во всех случаях припаивания деталей перегородок или скани следует применять припои, температура плавления которых выше температуры обжига эмали на металле. Рекомендуются припои следующего состава золотой, содержащий 80% золота, 20% серебра, и серебряный с содержанием 70% серебра, 26%

[c. 443]

443]

Флюс (кроме реактивно-флюсовой пайки) не должен химически взаимодействовать с припоем. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном и газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным при-360

[c.360]

Медно-цинковые припои. Температура плавления 825. ..905 °С. Обеспечивают прочность пайки до 3000,,,4000 кгс/см и имеют высокие противокоррозионные свойства, С увеличением содержания цинка пластичность припоя снижается, К числу недостатков этих припоев относится возможность испарения цинка. Пары цинка интенсивно окисляются, а окись цинка токсична (табл. 14.2). [c.167]

Твердые припои применяют для пайки меди, латуни или бронзы, когда требуется большая механическая прочность. Изготовляют их обычно из меди и цинка. Для пайки контактов прерывателя и распределителя используют твердый припой, содержащий серебро, повышающее электропроводность припоя. Пайку алюминиевых сплавов осуществляют с помощью алюминиево-медных или алюминиево-кремниевых припоев. Температура плавления, твердых припоев составляет более 550 °С.

[c.113]

Пайку алюминиевых сплавов осуществляют с помощью алюминиево-медных или алюминиево-кремниевых припоев. Температура плавления, твердых припоев составляет более 550 °С.

[c.113]

Пайку деталей осуществляют низко- и высокотемпературными припоями, температура плавления которых соответственно до 280 и выше 500 °С. [c.145]

Марка припоя Температура Плавления, С Плотность, кг/м Предел прочности при растяжении, МПа [c.269]

Пайка. В процессе пайки соединя.ют металлические или металлизированные детали посредством связующего металла или сплава (припоя), температура плавления которого ниже температуры плавления материала спаиваемых деталей. [c.68]

Флюсы паяльные применяют для очистки поверхности паяемого металла, а также для снижения поверхностного натяжения и улучшения растекания и смачиваемости жидкого припоя. Флюс (кроме реактивно-флюсовой пайки) не должен химически взаимодействовать с припоем. Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном и газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным припоем. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы бура NaiBP и борная кислота Н. ВОз, хлористый цинк Zn l.,, фтористый калий KF и др.

[c.240]

Температура плавления флюса должна быть ниже температуры плавления припоя. Флюс в расплавленном и газообразном состояниях должен способствовать смачиванию поверхности основного металла расплавленным припоем. Флюсы могут быть твердые, пастообразные и жидкие. Для пайки наиболее применимы флюсы бура NaiBP и борная кислота Н. ВОз, хлористый цинк Zn l.,, фтористый калий KF и др.

[c.240]

До некоторой степени родственным сварке плавлением является процесс пайки. Пайка осуществляется вводом между соединяемыми частями легкоплавкого сплава — припоя, температура плавления которого ниже точки плавления металла соединяемых частей. Соединение происходит за счёт сплавления жидкого припоя с твёрдым основным металлом. Для облегчения сплавления припоя с основным металлом применяются флюсы, которые химически очищают поверхность металла, уменьшают его поверхностное натяжегме, защищают от окисления и т. д. [c.272]

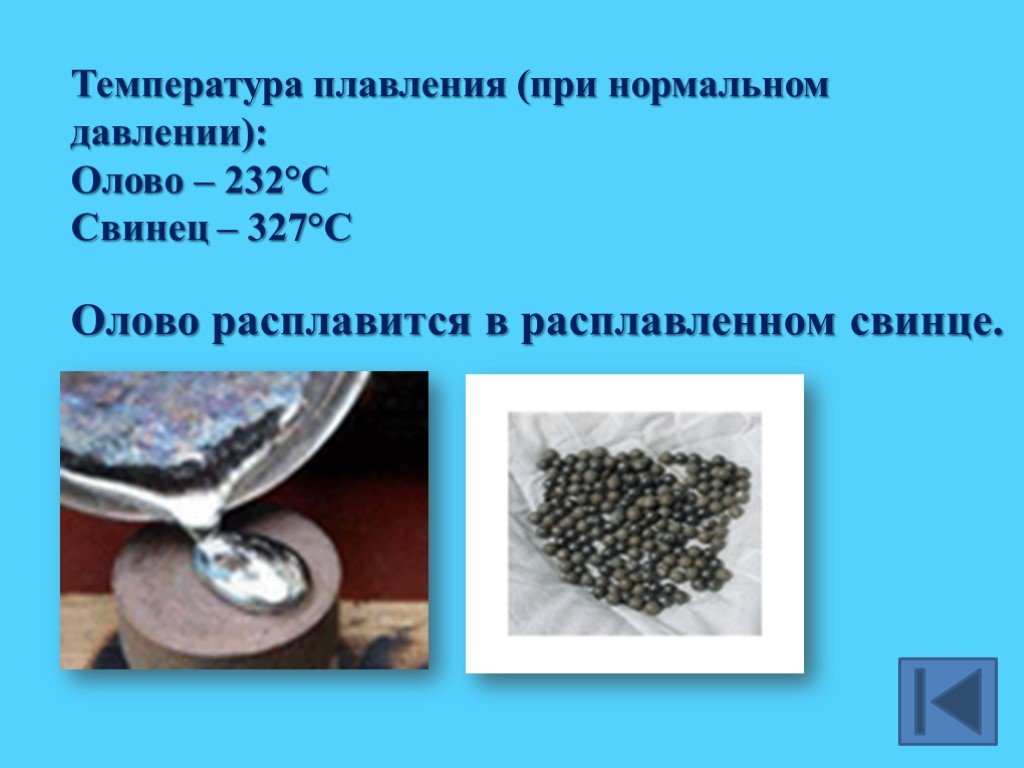

Свинец — очень мягкий, но тяжелый металл, в 1,5 раза тяжелее чугуна и стали. В чистом виде применяют для изготовления оболочки кабелей, для защиты стальньгх резервуаров в аппаратах химической водоочистки, сероочистки и пр. Широко применяется свинец в сплаве с другими металлами, главным образом с оловом для получения баббита я припоев. Температура плавления свинца 327° С.

[c.14]

В чистом виде применяют для изготовления оболочки кабелей, для защиты стальньгх резервуаров в аппаратах химической водоочистки, сероочистки и пр. Широко применяется свинец в сплаве с другими металлами, главным образом с оловом для получения баббита я припоев. Температура плавления свинца 327° С.

[c.14]

Для соединения частей металлических изделий путем пайки служат припои. Температура плавления припоя должна быть ниже не только температуры плавления, но даже точек превращения спаиваемых изделий, во избежании порчи их при пайке. В зависимости от химического состава и назначения, на оловянносвинцовые припои установлен ГОСТ 1499—54, на медноцинковые припои — ГОСТ 1534—42 и на серебряные припои — ГОСТ 8190—56. Состав и назначение основных оловянносвинцовых припоев приводятся в табл. 27. [c.243]

Мягкие припои характеризуются более низкой температурой плавления (до 400° С) и механической прочностью (до 80 МПа) твердые припои — температурой плавления выше 550° С и механической пр041юстью до 50 кг/мм . Соответственно и область их применения определяется этими свойствами. Мягкие припои применяют при пайке масляных и топливных емкостей, радиаторов, коллекторов электрических машин, лужении подшипников и других аналогичных сборочных единиц и деталей машин. Твердые припои применяют при пайке бронзовых и латунных деталей.

[c.278]

Соответственно и область их применения определяется этими свойствами. Мягкие припои применяют при пайке масляных и топливных емкостей, радиаторов, коллекторов электрических машин, лужении подшипников и других аналогичных сборочных единиц и деталей машин. Твердые припои применяют при пайке бронзовых и латунных деталей.

[c.278]

О,1ивнннин. виниовые припои. Температура плавления не более 280 С. Обладают достаточно высокой противокоррозионной стойкостью и высокими технологическими свойствами. Прочность пайки этими припоями по пределу прочности на разрыв составляет [c.167]

При какой температуре плавится припой для пайки

Температура плавления и другие свойства припоев на основе олова и свинца

В таблице представлена температура плавления припоев распространенных марок на основе олова и свинца, а также их теплофизические и механические свойства. Свойства припоев даны при комнатной температуре.

В таблице приведены следующие свойства: температура плавления припоев (солидус и ликвидус) в градусах Цельсия, плотность припоев, удельное электрическое сопротивление, коэффициент теплопроводности, временное сопротивление разрыву, относительное удлинение, ударная вязкость, твердость по Бринеллю, HB.

Температура плавления припоев (ликвидус — жидкое состояние припоя) на основе свинца и олова находится в диапазоне от 145 до 308°С. Следует отметить, что температура плавления припоя, равная 145°С, соответствует припою ПОСК 50-18, который относится к категории легкоплавких припоев. При температуре 308 градусов Цельсия в жидком виде находится припой ПОССу 5-1.

Рассмотрены свойства следующих припоев: ПОС 90, ПОС 61, ПОС 40, ПОС 10, ПОС 61М, ПОСК 50-18, ПОССу61-0,5, ПОССу 50-0,5, ПОССу 40-0,5, ПОССу 35-0,5, ПОССу 30-0,5, ПОССу 25-0,5, ПОССу 18-0,5, ПОСу 95-5, ПОССу 40-2, ПОССу 35-2, ПОССу 30-2, ПОССу 25-2, ПОССу 18-2, ПОССу 15-2, ПОССу 10-2, ПОССу 8-3, ПОССу 5-1, ПОССу 4-6.

По данным таблицы видно, что плотность припоев меняется в пределах от 7300 до 11200 кг/м3. Припоем с минимальной плотностью является оловянно-свинцовый припой ПОСу 95-5. Наиболее тяжелым из рассмотренных припоев является припой ПОССу 5-1 — плотность такого припоя имеет величину 11200 кг/м3.

Теплопроводность припоев в таблице дана в размерности ккал/(см·с·град). Припоями с максимальной теплопроводностью являются ПОС 90 и ПОСК 50-18 — их теплопроводность равна 0,13 ккал/(см·с·град).

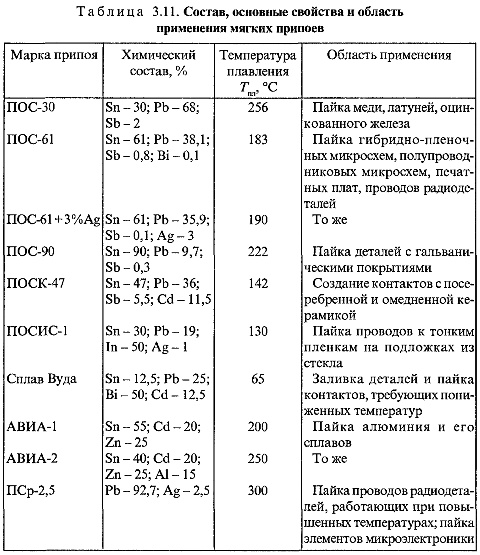

Марки мягких припоев для пайки паяльником

Мягкие припои применяются совместно с электрическим паяльником и флюсом. Входящее в состав олово является экологически чистым продуктом, может применяться к соединению элементов пищевой промышленности. Наиболее распространенным является изделие пайки третник, получивший свое название из-за содержания трети свинца составом. Мягкие припои подразделяются на разновидности в соответствии с назначением, температурой плавки.

Низкоплавкие припои используются для пайки чувствительных к перегреву деталей, таких как предохранители, транзисторы. В состав входят свинец, олово, висмут и кадмий, последний материал токсичен, применяется не во всех сферах деятельности. Плавление изделий Вуда начинается с самой низшей температуры – 69 °C.

Плавление изделий Вуда начинается с самой низшей температуры – 69 °C.

Отечественные марки продуктов имеют маркировку ПОС, с добавлением некоторых веществ наименование изменяется. К примеру, ПОСВ – 33 имеет равные части свинца, олова и меди, применяется к латунным, медным деталям, требующим герметичного шва.

Читать также: Кованые ворота и двери

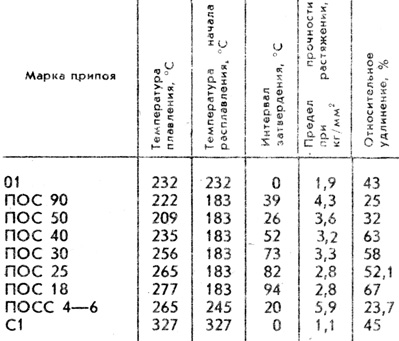

Основные технические характеристики мягких припоев для пайки электрическим паяльником

Технические характеристики материалов, применяемых к пайке, разделяются на некоторые параметры:

- проводимость или удельное электрическое сопротивление составляет 0,1 ом на метр. Припой оловянно – свинцового типа проводит электрический ток на порядок хуже, чем алюминий или медь;

- прочность при растяжении измеряется кг/мм, низкотемпературные припои не включают в себя данный параметр, т.к. не рассчитаны на нагрузку. Параметр зависит от количества олова, чем его больше, тем выше число. К примеру, припой марки ПОС – 61 имеет прочность 4,3 кг на мм, а ПОС – 90 4,9 кг/мм.

- температура плавления зависит от назначения, составных частей.

Температура плавления припоев и легкоплавких сплавов

В таблице даны значения температуры плавления припоев и легкоплавких сплавов на основе ртути Hg, цезия Cs, калия K, висмута Bi, таллия Tl, индия In, олова Sn, свинца Pb, кадмия Cd, сплав Вуда, сплавы Роуза (Розе), золота Au, магния Mg, цинка Zn, серебра Ag.

Значения температуры плавления припоев и сплавов в таблице приведены начиная с самых легкоплавких сплавов и находятся в диапазоне от -48,2 до 262°С. В сплавах с отрицательной температурой плавления (от минус 48,2°С) преобладает содержание ртути и щелочных металлов. Легкоплавкие сплавы с температурой плавления от 200 до 260°С имеют в своем составе преимущественное содержание висмута и таллия.

Примечание: эвт — эвтектические сплавы или близкие к ним; для неэвтектических сплавов приводятся значения температуры солидуса.

Плотность припоев и баббитов, их теплопроводность и КТлР

В таблицах даны теплофизические свойства некоторых припоев и баббитов (антифрикционных подшипниковых материалов) при комнатной температуре. Представлены такие свойства, как: плотность, коэффициент температурного расширения и теплопроводность.

Указаны свойства следующих припоев и баббитов: ПОС-30, ПОС-18, ПСр45, ПОЦ70, ПОЦ60, 34А, эвтектический силумин; баббиты, Б83, Б16, БКА, Б88, Б89, Б6.

Следует отметить, что плотность припоев, коэффициент температурного расширения (КТлР) и теплопроводность припоев и баббитов имеют близкие значения, за исключением припоя 34А и эвтектического силумина, которые в 2-4 раза легче.

Состав и теплопроводность припоев и баббитов при различных температурах

В таблице представлен состав и значение коэффициента теплопроводности алюминиевых антифрикционных сплавов, баббитов и припоев при температуре от 4 до 300 К (от -269 до 27°С).

Рассмотрены следующие припои и подшипниковые материалы: АН2,5, АО6-1, БКА, Б16, Б83, Б88, ПОС61, ПОС18, ПОССу18-2, ПОССу40-2, сплав Вуда, сплав Розе, ПСр25, ПСр44, ПСр70.

Наиболее теплопроводным антифрикционным сплавом, по данным таблицы, является сплав АО6-1 — его теплопроводность равна 180 Вт/(м·град). Наибольшую теплопроводность среди рассмотренных припоев имеет серебряный припой ПСр70 (на основе серебра и меди) — теплопроводность этого припоя равна 170 Вт/(м·град).

Источники:

- Физические величины. Справочник. А.П. Бабичев, Н.А. Бабушкина, А.М. Братковский и др.; Под ред. И.С. Григорьева, Е.З. Мейлихова. — М.:Энергоатомиздат, 1991. — 1232 с.

- Чиркин В.С. Теплофизические свойства материалов ядерной техники.

- Таблицы физических величин. Справочник. Под ред. акад. И.К. Кикоина. М.: Атомиздат, 1976. — 1008 с.

- Цветные металлы. Справочник. — Нижний Новгород: «Вента-2», 2001. — 279 с.

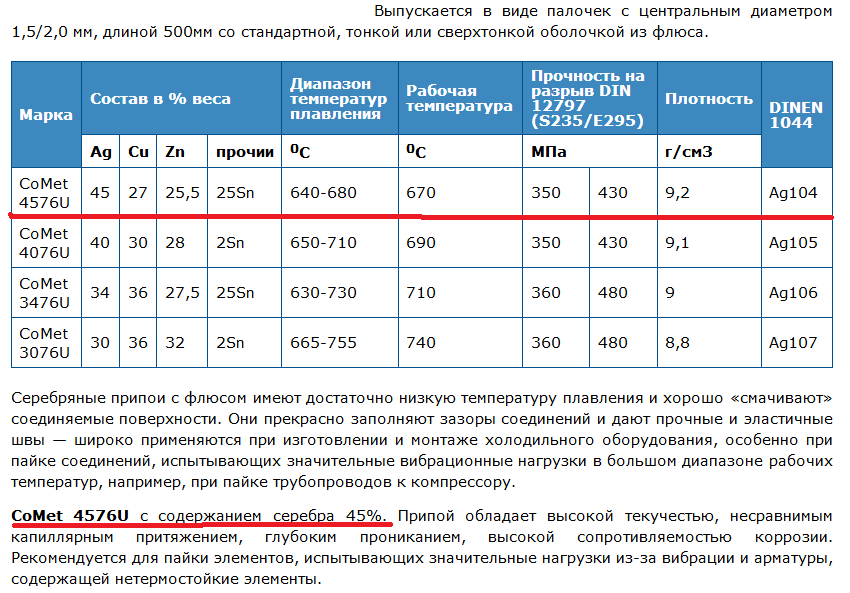

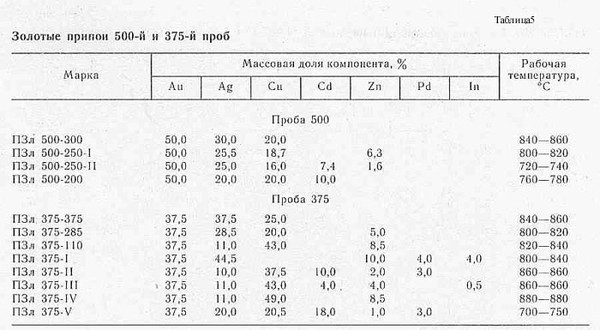

Серебряные припои

Припои на основе серебра – оптимальное решение для создания прочного, надежного и обладающего хорошей электропроводностью шва. В чистом виде благородный металл использовать для пайки невозможно. Он слишком пластичен и имеет очень высокую температуру плавления. Поэтому в припои добавляют другие металлы, чаще всего медь или цинк. Благодаря добавкам температура плавления понижается, а, следовательно, уменьшается расход энергии и времени на пайку.

В чистом виде благородный металл использовать для пайки невозможно. Он слишком пластичен и имеет очень высокую температуру плавления. Поэтому в припои добавляют другие металлы, чаще всего медь или цинк. Благодаря добавкам температура плавления понижается, а, следовательно, уменьшается расход энергии и времени на пайку.

Среди достоинств серебряных припоев следует выделить отличные прочностные качества получаемых швов, устойчивость к окислению, механическим и вибрационным воздействиям.

Количество марок серебряных припоев настолько велико, что подобрать состав можно практически для любых задач по пайке различных металлов.

Содержание серебра в припое

Количество серебра в припое регламентируется требованиями ГОСТ. В маркировке продукции присутствует цифровое обозначение, указывающее на процент благородного металла в сплаве. Припои с большим содержанием серебра (50-70%) применяют для создания швов с большой электропроводностью, сплавы с меньшим количеством серебра рекомендуются для соединения деталей, которые не подвергаются значительному нагреву при эксплуатации. Сплавы с низким содержанием Ag наиболее востребованы в машиностроении для создания швов высокой твердости. Радиолюбители в основном пользуются славами с пониженным содержанием серебра (всего около 2%).

Сплавы с низким содержанием Ag наиболее востребованы в машиностроении для создания швов высокой твердости. Радиолюбители в основном пользуются славами с пониженным содержанием серебра (всего около 2%).

Бюджетные марки серебряных припоев

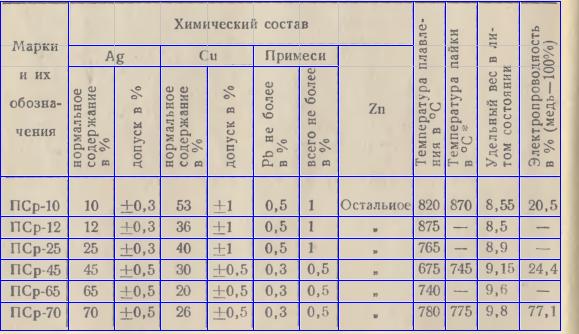

Припой ПСр-10 содержит всего 10% серебра. Такой припой применяют для создания твердых швов, выдерживающих температуру до 800 градусов. В качестве спаиваемых материалов могут выступать сталь и сплавы цветных металлов, в том числе латунь с высоким содержанием меди.

Припои с содержанием серебра 12% применяют для спайки латуни (с содержанием меди до 58%) и меди.

Продукция с содержанием серебра 25% позволяет получить чистый шов, однако, с не самыми высокими прочностными качествами.

Припои со средним количеством серебра

Серебряный припой, содержащий 40% серебра, позволяет получить прочный и пластичный шов. Чаще всего такой состав применяют для соединения подвижных деталей, поскольку шов может подвергаться деформации после застывания, не теряя целостности.

Припой ПСр-45 рекомендован для спайки стыков значительной толщины (до 3 мм). Швы получаются прочными, устойчивыми к ударным и вибрационным нагрузкам, не трескаются и не окисляются

Припои с большим процентным содержанием серебра

Припой, содержащий 65% благородного металла, используют для соединения пильных полотен. Сплав с содержанием серебра 70% часто используют для пайки узлов в электронике. Благодаря высокой электропроводности металла такой припой не нарушает проводимость проводов при пайке.

В ювелирном деле нашли применение припои с содержанием серебра 70-80%.

Выбор флюса для пайки

Чтобы шов получился максимально чистым и прочным, перед пайкой поверхность обрабатывают флюсами. Назначение флюса:

- очистка поверхности;

- уменьшение окисления состава;

- снижение поверхностного напряжения металла;

- увеличение прочности соединения.

Чаще всего для этих целей используют раствор буры, который готовят из порошка и воды путем нагревания. Также в продаже представлены готовые к употреблению флюсы на основе фторида калия. Если работа по пайке требует особенно тщательно заполнить все микродефекты поверхности, на помощь придет флюс на основе тетрафторбората калия. Только для использования в качестве справочного материала.

Также в продаже представлены готовые к употреблению флюсы на основе фторида калия. Если работа по пайке требует особенно тщательно заполнить все микродефекты поверхности, на помощь придет флюс на основе тетрафторбората калия. Только для использования в качестве справочного материала.

ГОСТ 19738-74

Постановлением Государственного комитета стандартов Совета Министров СССР от 26.04.74 №1015 дата введения установлена 01.01.75

Ограничение срока действия снято Постановлением Госстандарта от 31.01.85 №241

1. Настоящий стандарт распространяется на серебряные припои общего назначения и устанавливает марки припоев.

Коды ОКП марок серебряных припоев приведены в приложении 3. (Измененная редакция, Изм. №1).

2. Марки и химический состав серебряных припоев должны соответствовать указанным в таблице.

3. Примерное назначение серебряных припоев указано в приложении 1

4. Данные по температурам плавления, плотности и удельном электрическому сопротивлению серебряных припоев приведены в приложении 2.

| Марка припоя | Химический состав, % | |||||||||||||

| Серебро | Медь | Цинк | Олово | Марганец | Сурьма | Фосфор | Кадмий | Никель | Свинец | Примеси не более | ||||

| Железа | Сумма определяемых примесей | |||||||||||||

| ПСр 72 | 72+0,5 | Остальное | — | — | — | — | — | — | — | — | 0,005 | 0,10 | 0,005 | 0,10 |

| ПСр 71 | 71+0,5 | Остальное | — | — | — | — | 1,0+0,2 | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

| ПСр 70 | 70+0,5 | 26,0+0,5 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

| ПСрМО 68-27-5 | 68+0,5 | Остальное | — | 5,0+0,5 | — | — | — | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

| ПСр 65 | 65+0,5 | 20,0+0,5 | Остальное | — | — | — | — | — | — | — | 0,100 | 0,10 | 0,005 | 0,15 |

| ПСр 62 | 62+0,5 | 28,0+1,0 | — | Остальное | — | — | — | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

| ПСр 50 | 50,0+0,5 | Остальное | — | — | — | — | — | — | — | — | 0,005 | 0,15 | 0,005 | 0,15 |

| ПСр 50 Кд | 50,0+0,5 | 16,0+1,0 | 16,0+1,0 | — | — | — | — | Остальное | — | — | 0,100 | 0,10 | 0,005 | 0,15 |

| ПСрКдМ 50-34-16 | 50,0+0,5 | Остальное | — | — | — | — | — | 31,0+1,0 | — | — | 0,05 | 0,15 | 0,005 | 0,15 |

| ПСр 45 | 45,0+0,5 | 30,0+0,5 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

| ПСрМЦКд 45-15-16-24 | 45+0,5 | Остальное | 16,0+1,0 | — | — | — | — | 24,0+1,0 | — | — | 0,150 | 0,15 | 0,005 | 0,15 |

| ПСр 40 | 40,0+1,0 | 16,7+0,7 | 17,0+0,8 | — | — | — | — | Остальное | 0,3+0,2 | — | 0,050 | 0,10 | 0,005 | 0,15 |

| ПСр 37,5 | 37,5+0,3 | Остальное | 5,5+0,5 | — | 8,2+0,3 | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

| ПСр 25 | 25,0+0,3 | 40,0+1,0 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,005 | 0,15 |

| ПСр 25Ф | 25,+0,3 | Остальное | — | — | — | — | 5,0+0,5 | — | — | — | 0,010 | 0,15 | 0,010 | 0,15 |

| ПСр 15 | 15,0+0,5 | Остальное | — | — | — | — | 4,8+0,3 | — | — | — | 0,100 | 0,05 | 0,010 | 0,15 |

| ПСр 12М | 12,0+0,3 | 52,0+1,0 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,05 | 0,15 |

| ПСр 10 | 10,0+0,3 | 53,0+1,0 | Остальное | — | — | — | — | — | — | — | 0,050 | 0,10 | 0,05 | 0,15 |

| ПСрО 10-90 | 10,0+0,5 | — | — | Остальное | — | — | — | — | — | — | 0,200 | 0,15 | 0,010 | 0,30 |

| ПСрОСу 8 (ВПр-6) | 8,0+0,5 | — | — | Остальное | — | 7,5+0,5 | — | — | — | — | 0,200 | 0,20 | 0,015 | 0,40 |

| ПСрМО 5(ВПр-9) | 5,0+0,5 | 2,0+0,5 | — | То же | — | 1,0+0,2 | — | — | — | — | 0,200 | 0,20 | 0,015 | 0,40 |

| ПСрОС 3,5-95 | 3,5+0,4 | — | — | « | — | — | — | — | — | 1,0+0,3 | — | 0,15 | 0,010 | 0,15 |

| ПСр 3 | 3,0+0,3 | — | — | — | — | — | — | — | — | Остальное | — | 0,15 | 0,010 | 0,15 |

| ПСрО 3-97 | 3,0+0,3 | — | — | Остальное | — | — | — | — | — | — | 0,200 | 0,15 | 0,010 | 0,30 |

| ПСрОС 3-58 | 3,0+0,4 | — | — | 57,8+1,0 | — | 0,5+0,3 | — | — | — | Остальное | — | 0,15 | 0,010 | 0,15 |

| ПСр 3Кд | 3,0+0,5 | — | 1,0+0,5 | — | — | — | — | Остальное | — | — | 0,200 | 0,10 | 0,010 | 0,30 |

| ПСр 2,5 | 2,5+0,3 | — | — | 5,5+0,5 | — | — | — | — | — | Остальное | — | 0,15 | 0,010 | 0,15 |

| ПСр 2,5С | 2,5+0,2 | — | — | — | — | — | — | — | — | То же | — | 0,15 | 0,010 | 0,15 |

| ПСр 2 | 2,0+0,3 | — | — | 30,0+1,0 | — | — | — | 5,0+0,5 | — | « | — | 0,15 | 0,010 | 0,15 |

| ПСрОС 2-58 | 2+0,3 | — | — | 58,8+1,0 | — | 0,5+0,3 | — | — | — | « | — | 0,15 | 0,010 | 0,15 |

| ПСр 1,5 | 1,5+0,3 | — | — | 15,0+1,0 | — | — | — | — | — | « | — | 0,15 | 0,010 | 0,15 |

| ПСр 1 | 1,0+0,2 | — | — | 35,0+1,0 | — | 0,9+0,4 | — | 2,5+0,5 | — | « | — | 0,15 | 0,010 | 0,15 |

Примечания:

1. В обозначении марок припоев буквы означают: П — припой, Ср – серебро, Кд – кадмий, Ц – цинк, Су – сурьма, М – медь, Ф – фосфор, О – олово, С – свинец. Цифра после буквы означает содержание серебра в процентах.

В обозначении марок припоев буквы означают: П — припой, Ср – серебро, Кд – кадмий, Ц – цинк, Су – сурьма, М – медь, Ф – фосфор, О – олово, С – свинец. Цифра после буквы означает содержание серебра в процентах.

2. Содержание цинка в сплавах ПСр 72 и ПСр 50 должно быть не более 0,007%.

Приложение 1

Рекомендуемое

| Марка припоя | Область применения |

| ПСр 72; ПСр 71; ПСр 62; ПСр 50Кд; ПСр 50; ПСр 40; ПСр 37,5; ПСр 25; ПСр 15; ПСр 10; ПСр 2,5 | Лужение и пайка меди, медно-никелевых сплавов, никеля, ковара, нейзильберта, латуней и бронз. |

| ПСр 72 | Пайка железониклевого сплава с посеребренными деталями из стали. |

| ПСр 72; ПСр 62; ПСр 40; ПСр 25; ПСр 12М | Пайка стали с медью, никелем, медными и медно-никелевыми сплавами. |

| ПСр 72; ПСр 62 | Пайка меди с никелированным вольфрамом. |

| Пайка титана и титановых сплавов с нержавеющей сталью | |

| ПСр 37,5 | Пайка меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями. |

| ПСр 40 | Пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жаропрочными сплавами, пайка свинцово-оловянистых бронз. |

| ПСрО 10-90; ПСрОСу 8; ПСрМО 5; ПСрОС 3,5-95; ПСрО 3-97; ПСрОС 3-58; ПСрОС 2-58; ПСр2; ПСр 1,5. | Пайка и лужение меди, никеля, медных и медно-никлевых сплавов с посеребренной керамикой, пайка посеребренных деталей. |

| ПСр 3; ПСр 2; ПСр 1,5 | Пайка меди и никеля со стеклоэмалью и керамикой. |

| ПСр 72; ПСр 70; ПСр 65; ПСр 45; ПСр 25; ПСр 15; ПСр 2 | Пайка и лужение ювелирных изделий. |

| ПСр 71; ПСр 25Ф; ПСр 15 | Самофлюсующийся припой для пайки меди с бронзой, меи с медью, бронзы с бронзой. |

| ПСр 3Кд | Пайка меди, медных сплавов и сталей по свеженанесенному медному гальваническому покрытию не менее 10 мкм. |

| ПСрМо 68-27-5; ПСрКдМ 50-34-16; ПСрМЦКд 45-15-16-24; ПСр 3; ПСр 2,5 | Пайка и лужение цветных металлов и сталей. |

| ПСр 1 | Пайка и лужение серебряных деталей |

Приложение 2

Справочное

Данные по температуре плавления, плотности и удельному электрическому сопротивлению серебряных припоев

| Марка припоя | Плотность кг/м3 | Температура плавления, К(оС) | Удельное электрическое сопротивление 10-3 Ом м | |

| Верхняя критическая точка | Нижняя критическая точка | |||

| ПСр 72 | 10000 | 1052 (779) | 1052 (779) | 2,1 |

| ПСр71 | 9800 | 1068 (795) | 918 (654) | 4,3 |

| ПСр70 | 9800 | 1043 (770) | 988 (715) | 4,1 |

| ПСрМО 68-27-5 | 9900 | 1038 (765) | 928 (655) | 14,0 |

| ПСр 65 | 9450 | 995 (722) | 968 (695) | 8,6 |

| ПСр 62 | 9600 | 996 (723) | 923 (650) | 25,5 |

| ПСр 50 | 9300 | 1133 (860) | 1052 (779) | 2,5 |

| ПСр 50 Кд | 9250 | 913 (640) | 898 (625) | 7,8 |

| ПСрМЦКд 45-15-16-24 | 9400 | 888 (615) | 888 (615) | 6,5 |

| ПСрКдМ 50-34-16 | 9600 | 958 (685) | 903 (630) | 5,8 |

| ПСр 45 | 9100 | 1003 (730) | 938 (665) | 10,0 |

| ПСр 40 | 9250 | 883 (610) | 863 (590) | 7,0 |

| ПСр 37,5 | 8900 | 1083 (810) | 998 (725) | 37,2 |

| ПСр 25 | 8700 | 1048 (775) | 1013 (740) | 7,7 |

| ПСр 25Ф | 8300 | 998 (725) | 918 (645) | 18,6 |

| ПСр 15 | 8500 | 1083 (810) | 913 (640) | 20,7 |

| ПСр 12М | 8300 | 1103 (830) | 1066 (793) | 7,4 |

| ПСр 10 | 8400 | 1123 (850) | 1095 (822) | 7,1 |

| ПСрО 10-90 | 7600 | 553 (280) | 494 (221) | 12,9 |

| ПСрОСу 8 (ВПР-6) | 7400 | 523 (250) | 508 (235) | 19,7 |

| ПСрМО 5(ВПР-9) | 7400 | 513 (240) | 488 (215) | 15,3 |

| ПСрОС 3,5-95 | 7400 | 497 (224) | 493 (220) | 12,3 |

| ПСр 3 | 11400 | 588 (315) | 577 (304) | 20,4 |

| ПСр 3-97 | 7400 | 498 (225) | 494 (221) | 12,5 |

| ПСрОС 3-58 | 8600 | 463 (190) | 453 (180) | 14,5 |

| ПСр 3Кд | 8700 | 615 (342) | 587 (314) | 8,0 |

| ПСр 2,5 | 11000 | 573 (300) | 568 (295) | 21,4 |

| ПСр 2,5С | 11300 | 579 (306) | 577 (304) | 20,7 |

| ПСр 2 | 9500 | 511 (238) | 508 (235) | 16,7 |

| ПСрОС 2-58 | 8500 | 456 (183) | 456 (183) | 14,1 |

| ПСр 1,5 | 10400 | 553 (280) | 546 (273) | 19,1 |

| ПСр 1 | 9400 | 508 (235) | 498 (225) | 26,0 |

Приложение 3

Справочное

| Марка припоя | Код ОКП | Марка припоя | Код ОКП |

| ПСр 72 | 17 5232 0006 | ПСр 12М | 17 5232 0004 |

| ПСр 71 | 17 5232 0007 | ПСр 10 | 17 5232 0005 |

| ПСр 70 | 17 5232 0001 | ПСрО 10-90 | 17 5232 0020 |

| ПСрМО 68-27-5 | 17 5232 0008 | ПСрОСу 8 (ВПР-6) | 17 5232 0021 |

| ПСр 65 | 17 5232 0002 | ПСрМО 5(ВПР-9) | 17 5232 0022 |

| ПСр 62 | 17 5232 0010 | ПСрОС 3,5-95 | 17 5232 0023 |

| ПСр 50 | 17 5232 0011 | ПСр 3 | |

| ПСр 50 Кд | 17 5232 0012 | ПСр 3-97 | 17 5232 0024 |

| ПСрКдМ 50-34-16 | 17 5232 0013 | ПСрОС 3-58 | 17 5232 0025 |

| ПСр 45 | 17 5232 0014 | ПСр 3Кд | 17 5232 0009 |

| ПСрМЦКд 45-15-16-24 | 17 5232 0015 | ПСр 2,5 | 17 5232 0026 |

| ПСр 40 | 17 5232 0016 | ПСр 2,5С | 17 5232 0027 |

| ПСр 37,5 | 17 5232 0017 | ПСр 2 | 17 5232 0028 |

| ПСр 25 | 17 5232 0003 | ПСрОС 2-58 | 17 5232 0029 |

| ПСр 25Ф | 175232 0018 | ПСр 1,5 | 17 5232 0030 |

| ПСр 15 | 17 5232 0019 | ПСр 1 | 17 5232 0031 |

высокотемпературная пайка припоями в Санкт-Петербурге

Пайка припоями ПСр 40; 25

При выполнении огромного спектра работ в различных сферах производства – при производстве и ремонте оборудования и отдельных элементов неотъемлемой частью технологического процесса является пайка припоями ПСр. Технология заключается в неразрывном соединении нескольких элементов/деталей при помощи промежуточного металла, который плавится при более низкой температуре, чем материал основных элементов. Визуально пайка напоминает сварное соединение, однако эти типы соединения металлов отличаются кардинально. Конечный результат напрямую зависит от того, какие были выбраны припои и флюсы.

Технология заключается в неразрывном соединении нескольких элементов/деталей при помощи промежуточного металла, который плавится при более низкой температуре, чем материал основных элементов. Визуально пайка напоминает сварное соединение, однако эти типы соединения металлов отличаются кардинально. Конечный результат напрямую зависит от того, какие были выбраны припои и флюсы.

Припоем называют непосредственно тот металл/сплав, который предназначен для соединения элементов или узлов. Его выбор зависит от типа пайки, химических свойств металлов, из которых выполнены соединяемые детали, их размеров, температурных ограничений, параметров эксплуатации готового изделия и т.д. А флюс – это смесь, которая применяется для удаления окислов с поверхности под пайку, уменьшения поверхностного натяжения, улучшения растекания жидкого припоя или защиты от воздействия окружающей среды. Чаще всего флюсами служат канифоль, нашатырь, паста, борная кислота, бура и др., а выбор зависит от того, мягкими или твердыми припоями осуществляется пайка.

Пайка припоями ПСр: от чего зависит выбор

Различают легкоплавкие и тугоплавкие припои. Каждый предназначен для решения определенных задач в зависимости от температуры плавления и имеет свой предел прочности. Для любого вида припоев, состав которых входит серебро, существует маркировка ПСР, что позволяет в зависимости от металла изделия выбирать припой ПСр с необходимыми характеристиками. Все они вязки и ковки и нередко являются такими же прочными как и сами спаиваемые металлы. Марка припоя указывает на его химический состав (количество серебра, меди, цинка в сплаве), на наличие других примесей и температуру плавления. Таким образом, например, припои ПСр одной марки применяются для стали и цветных металлов, температура плавления которых доходит до 800 градусов, другие для пайки ленточных пил, третьи – для максимально тонких работ, где важна чистота спая и т.д.

Услуги пайки на производственном предприятии «Прибой»

Производственное предприятие «Прибой» выполняет широкий спектр задач по производству электромонтажного оборудования, а также изготовлению деталей для радио- и электромонтажных работ. Имеющийся опыт позволяет нам выполнять высокотемпературную пайку деталей из медных сплавов различной конфигурации.

Имеющийся опыт позволяет нам выполнять высокотемпературную пайку деталей из медных сплавов различной конфигурации.

ПСр 40 и ПСр 25 применяются в следующих случаях

- Чтобы обеспечить высокую плотность и прочность паяных швов применяют припой 40, например, для пайки меди и ее сплавов, различных конструкционных и нерж. сталей. Является тугоплавким припоем и нередко используется при больших температурах. Кроме высокой прочности, к тому же является высокопластичным.

- Когда необходимо выполнить менее ответственное соединение, в этом случае пайка ПСр 40 может быть заменена припоем ПСр 25. Такой вид припоя широко применяется, например, для лужения и пайки ювелир. изделий, медных и медно-никелевых сплавов и др.

Все услуги на производственном предприятии «Прибой» выполняются строго в соответствии с техническими требованиями и учетом характеристик материалов, из которых изготовлены соединяемые детали. Они выдерживают большую нагрузку, а пайка обеспечивает герметичные соединения, которые могут пройти испытания в условиях высоких давлений. Вся продукция проходит проверку в Отделе технологического контроля.

Вся продукция проходит проверку в Отделе технологического контроля.

Для размещения заказа, пожалуйста, оставьте онлайн-заявку на нашем сайте или свяжитесь с нами по телефону +7 (812) 328-44-20.

Припои | Электрод-Сервис

Какие бывают припои и какие у них свойства?

В начале своей радиолюбительской деятельности многие начинающие радиолюбители редко задаются вопросом о том, какие бывают припои и каковы их свойства. Да и для сборки простейших самодельных устройств вполне достаточно самого распространённого припоя типа ПОС-61 или ему подобного. Как говориться: ”Было бы, чем паять…”

Припой можно даже не покупать. Порой достаточно взять старую печатную плату от какого-нибудь электронного прибора и собрать припой разогретым жалом паяльника с паяных контактов. Особенно такой метод “добычи” припоя актуален для тех, кто живёт вдали от городов и крупных населённых пунктов, где нет возможности побывать в магазине радиотоваров.

Но всё же, припой припою рознь. В своей практике человек, имеющий дело с электроникой должен разбираться в вопросе выбора припоя. Поэтому рассмотрим подробно, какие бывают припои, для чего они применяются, какой припой использовать для монтажа электронных схем и ремонта бытовой радиоаппаратуры.

В своей практике человек, имеющий дело с электроникой должен разбираться в вопросе выбора припоя. Поэтому рассмотрим подробно, какие бывают припои, для чего они применяются, какой припой использовать для монтажа электронных схем и ремонта бытовой радиоаппаратуры.

Какие бывают припои?

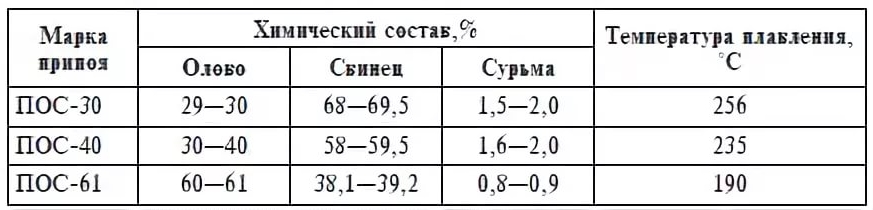

Припои делят на мягкие (легкоплавкие) и твёрдые. Для монтажа радиоаппаратуры применяются как раз легкоплавкие припои, т.е. такие, температура плавления которых лежит в пределах до 300 — 4500C. Мягкие припои по своей прочности уступают твёрдым, но для сборки электронных приборов применяются лишь мягкие припои.

Припой представляет собой сплав металлов. Для легкоплавких припоев это, как правило, сплав олова и свинца. Именно эти металлы составляют большую часть в сплаве. Также в сплаве могут присутствовать и легирующие металлы, но их количество в составе сплава невелико. Примеси других металлов вводят в оловянно-свинцовые припои для получения определённых характеристик (температуры плавления, пластичности, прочности, устойчивости к коррозии).

Наиболее распространены припои ПОС (припой оловянно-свинцовый). Далее за кратким обозначением марки припоя следует число, которое показывает процентное содержание в нём олова. Так в припое ПОС-40 содержится 40% олова, а в припое ПОС-60, соответственно, 60%.

Бывает, что в пользование попадает припой неизвестной марки. Приблизительно оценить состав припоя можно по косвенным параметрам:

- Припои оловянно-свинцовой группы имеют температуру плавления 183 – 2650C.

- Если припой имеет яркий металлический блеск, то в таком припое достаточно большое содержание олова (ПОС-61, ПОС-90).

Наоборот, если припой тёмно-серого цвета, а поверхность матовая, то в таком припое большое процентное содержание свинца. Именно свинец придаёт припою своеобразный сероватый оттенок.

- Также припои, в которых много свинца очень пластичны.

Так, например, пруток диаметром 8 мм. из припоя с большим содержанием свинца (ПОС-30, ПОС-40) легко гнётся руками. Олово, в отличие от свинца, придаёт припою прочность и жёсткость.

Олово, в отличие от свинца, придаёт припою прочность и жёсткость.

Рассмотрим, в каких целях используются припои оловянно-свинцовой группы (ПОС).

- ПОС-90 (Sn 90%,Pb 10%). Этот припой применяется при ремонте пищевой посуды и медицинского оборудования. Как видим, в нём небольшое содержание свинца (10%), который достаточно токсичен и его применение в вещах, соприкосающихся с пищей и водой недопустимо.

- ПОС-40 (Sn 40%,Pb 60%). В основном служит для пайки электроаппаратуры и деталей из оцинкованного железа, ремонта радиаторов, латунных и медных трубопроводов.

- ПОС-30 (Sn 30%,Pb 70%). Данный припой применяется в кабельной промышленности, а также он служит для лужения и пайки листового цинка.

- И, наконец, ПОС-61 (Sn 61%,Pb 39%).Тоже, что и ПОС-60. Думаю, между ними особой разницы нет.

Припой ПОС-61 используется для лужения и пайки печатных схем радиоаппаратуры. Именно этот припой в основном служит материалом для сборки электроники. Температура его плавления начинается со 1830C, а полное расплавление достигается при температуре в 1900C.

Температура его плавления начинается со 1830C, а полное расплавление достигается при температуре в 1900C.

Производить пайку таким припоем можно с помощью обычного паяльного инструмента не боясь перегрева радиоэлементов, поскольку полное расплавление припоя достигается уже при 1900C.

Такие припои, как ПОС-30,ПОС-40,ПОС-90 полностью расплавляются при температурах в 220 – 2650C. Для многих радиоэлектронных компонентов такая температура является предкритической. Поэтому для сборки самодельных электронных устройств лучше использовать ПОС-61.

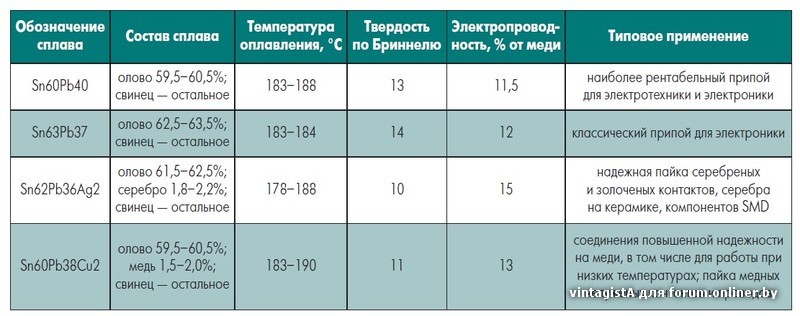

Зарубежным аналогом припоя ПОС-61 можно вполне считать припой Sn63Pb37 (олова 63%, свинца 37%). Он также применяется для пайки радиоаппаратуры и для изготовления самодельной электроники. Радиолюбители выбирают именно его, как альтернативу отечественному припою ПОС-61.

Одной из разновидностей припоев ПОС является припой марки ПОССу. Да, если произнести вслух, то звучит не очень то презентабельно . Но, несмотря на это, оловянно-свинцовый припой c сурьмой (именно так расшифровывается сокращённое обозначение) применяется в автомобилестроении, в холодильном оборудовании, для пайки обмоток электрических машин, элементов электроаппаратуры, моточных деталей и кабельных изделий. Хорошо подходит для пайки оцинкованных деталей. В таких припоях кроме свинца и олова присутствует от 0,5% до 2% сурьмы.

Да, если произнести вслух, то звучит не очень то презентабельно . Но, несмотря на это, оловянно-свинцовый припой c сурьмой (именно так расшифровывается сокращённое обозначение) применяется в автомобилестроении, в холодильном оборудовании, для пайки обмоток электрических машин, элементов электроаппаратуры, моточных деталей и кабельных изделий. Хорошо подходит для пайки оцинкованных деталей. В таких припоях кроме свинца и олова присутствует от 0,5% до 2% сурьмы.

Припой | Начальная t0плавления | Полное расплавление, t0 |

ПОССу-61-0,5 | 183 | 183 |

ПОССу-40-2 | 185 | 229 |

ПОССу-40-0,5 | 183 | 235 |

ПОССу-30-2 | 185 | 250 |

ПОССу-30-0,5 | 183 | 255 |

Как видим из таблицы, припой ПОССу-61-0,5 наиболее подходит для замены ПОС-61, так как имеет температуру полного расплавления – 1830C.

Низкотемпературные припои.

Среди припоев существуют такие, которые предназначены специально для пайки компонентов очень чувствительных к перегреву. Самым “высокотемпературным” среди низкотемпературных свинцово-содержащих припоев является ПОСК-50-18. Он имеет температуру плавления 142-1450C. В своём составе ПОСК-50-18 имеет 50% олова и 18% кадмия. Остальные 32% приходится на свинец. Наличие в сплаве кадмия усиливает устойчивость к коррозии, но и придаёт припою токсичность.

Далее по убыванию температуры плавления идёт сплав РОЗЕ (Sn 25%,Pb 25%, Bi 50%). Маркируется как ПОСВ-50. Температура его плавления ниже температуры кипения воды и составляет 90 — 940C. Он предназначен для пайки меди и латуни. В составе сплава РОЗЕ олово занимает 25%, свинец – 25%, висмут – 50%. Находит применение в плавких защитных предохранителях, которые можно обнаружить в любой радиоаппаратуре.

Ещё более низкотемпературным является сплав ВУДА (Sn 10%, Pb 40%,Bi 40%, Cd 10%). Температура плавления данного припоя 65 – 720C. Так как в этом припое присутствует кадмий (10%), то он токсичен, в отличие от сплава РОЗЕ.

Температура плавления данного припоя 65 – 720C. Так как в этом припое присутствует кадмий (10%), то он токсичен, в отличие от сплава РОЗЕ.

Припой + Аноды, графит, припой… › Русский металл

Припой COLMONOY 226a. Никелевый припой 226а (колмоной) прекрасно подходит для наплавки и напыления газотермическим методом, ремонта сильно изношенных деталей для агрессивных сред и высоких нагрузок. Благодаря этому припою можно значительно продлить срок полезной эксплуатации изделий. Можно встретить колмоной 226а в стекольной промышленности – например, при реставрации пресс-форм. Состав: Ni – 97%. Твердость по Бриннелю 16-22. Пониженная температура плавления. Выпускается в порошке.

Припой 35А. Алюминиевый припой 35А часто выпускается в прутках, чушках (или слитках), а также проволоке и порошке. Так как плавится при t от 577 до 630°C – идеален для пайки заготовок из Al, изделий из его сплавов и прочих компонентов. Содержание основного компонента – 72%, остальное – Cu, Si. Припой 35А дает надежное и прочное соединение.

Припой 35А дает надежное и прочное соединение.

Припой А4047. С пайкой алюминиевых изделий отлично справится припой А4047 с содержанием основного элемента 86,5%. В примесях – Si, Fe, Cu, Mn, Mg, Zn. Это текучий, пластичный материал, с коррозионной стойкостью. Чаще всего в продаже можно найти прутки и проволоку. Плавится при 570°C, а при 580-600°C уже можно паять. Предел прочности – 2,464 г/куб.см.

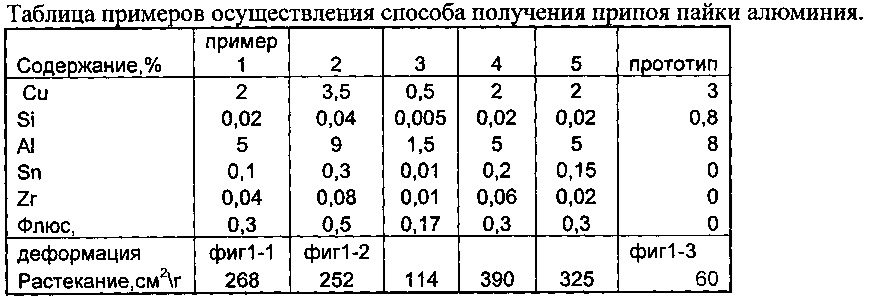

Припой АВИА-1. Специальный низкотемпературный припой АВИА-1, который плавится при 200°C и требует к себе осторожного отношения из-за своей токсичности, обусловленной наличием кадмия. Представляет собой композицию Sn 55%, Cd 20% b Zn 25%. АВИА-1 можно использовать для ответственных деталей, которые работают в сложных условиях, а также для токоведущих из Al и сплавов.

Припой АВИА-2. Как и АВИА-1, припой АВИА-2 – специальный припой, для эффективной спайки алюминиевых деталей, работающих в сложных условиях. Однако, температура плавления припоя АВИА-2 выше, чем у своего предшественника на 50°C. Но, из-за кадмия, такой же токсичный. Помимо Cd и Al, в составе содержатся Sn, Zn.

Но, из-за кадмия, такой же токсичный. Помимо Cd и Al, в составе содержатся Sn, Zn.

Припой АКД-12. Припой АКД-12 представляет из себя эвтектический, силуминовый порошковый припой, благодаря которому можно получить однородные и прочные соединения. Плавится при 580°C, предел прочности 147 МПа, плотность – 2,6 г/куб.см. Отлично подходит для пайки изделий на основе Al и сплавов. Изделия после пайки могут использоваться в активных средах.

Припой АМг-5. Алюминиевый припой АМг-5, который продается во многих формах: лист, пруток, лента, профиль, проволока. Основной компонент – алюминий. Предел прочности этого припоя составляет 270 МПа. Пайка может происходить при 200-300°С.

Припой АНМц 0,6-4-2. Никелевый припой АНМц 0,6-4-2 относится к высокотемпературным (850-1100°C) припоям. Чаще всего применяется для инструмента из твердых сплавов. Как правило, изделия, паянные этим припоем, испытывают высокие нагрузки на шов. Наиболее часто выпускается в лентах и порошках.

Припой ВПр11-40Н. Порошковый никелевый припой ВПр11-40Н является высокотемпературным (980-1020°C) припоем и обеспечивает прочность на срез 260-300 МПа. Может заполнять зазоры до 1 мм. Позволяет совмещать пайку и термообработку. Его соединения жаростойкие, с минимальной эрозией. Чаще всего применяется для тонкостенных конструкций, литых деталей из жаропрочных сплавов. Используется в машиностроении, авиастроении, электротехнике и других сферах промышленности. Также припой ВПр11-40Н отлично подойдет для пайки в вакууме.

Порошковый никелевый припой ВПр11-40Н является высокотемпературным (980-1020°C) припоем и обеспечивает прочность на срез 260-300 МПа. Может заполнять зазоры до 1 мм. Позволяет совмещать пайку и термообработку. Его соединения жаростойкие, с минимальной эрозией. Чаще всего применяется для тонкостенных конструкций, литых деталей из жаропрочных сплавов. Используется в машиностроении, авиастроении, электротехнике и других сферах промышленности. Также припой ВПр11-40Н отлично подойдет для пайки в вакууме.

Припой ВПр14. Порошковый припой ВПр14 на никелевой основе обеспечит вашим соединениям высокую жаропрочность. Идеально подойдет для пайки и реставрации деталей, заготовок и изделий из жаропрочных сплавов.

Припой ВПр2. Медно-марганцево-никелевый припой ВПр2 (Cu 66-72%, Mn 22-26%) встречается в продаже в листах, прутках, фольге, проволоке, полосах. Самофлюсующийся. Высокотемпературный (960-980°C), по свойствам схож с серебряными припоями, но в некоторых свойствах их превосходит. Пластичность, текучесть, плотность 8,1 г/куб.см. Подходит для пайки нержавеющих сталей в среде аргона, для сталей марок 12X13, 0SX17H5M3 (Х17Н5МЗ), 12Х25Н16Г7АР (ЭИ835), 12Х18Н10Т, 08Х15Н5Д2Т (ВНС-2), ХН78Т (ЭИ435). Например, стальные заготовки марки 12Х18Н9Т, паянные этим припоем, могут непродолжительное время работать при температуре до 500°C. Применяется также в пайке и лужении тугоплавких сталей, керамики, графита в жидких и неагрессивных газообразных средах. Используется в авиастроении.

Пластичность, текучесть, плотность 8,1 г/куб.см. Подходит для пайки нержавеющих сталей в среде аргона, для сталей марок 12X13, 0SX17H5M3 (Х17Н5МЗ), 12Х25Н16Г7АР (ЭИ835), 12Х18Н10Т, 08Х15Н5Д2Т (ВНС-2), ХН78Т (ЭИ435). Например, стальные заготовки марки 12Х18Н9Т, паянные этим припоем, могут непродолжительное время работать при температуре до 500°C. Применяется также в пайке и лужении тугоплавких сталей, керамики, графита в жидких и неагрессивных газообразных средах. Используется в авиастроении.

Припой ВПр35. Оловянно-свинцовый припой ВПр35 плавится при 200°C. Может заменить собой серебросодержащий припой и обеспечить на 20-40% более прочное соединение. Прекрасно противостоит коррозии, его можно использовать в любых климатических условиях без ЛКМ покрытия. Применяется в авиастроении. В продаже идет чаще всего в виде проволоки.

Припой ВПр40. Оловянно-свинцовый припой ВПр40 плавится при 250°C. Применяется в авиастроении. В продаже чаще всего встречается в виде проволоки и чушек.

Припой ВПр7. Медный припой ВПр7 дает качественные и надежные соединения, отличающиеся высокой прочностью.

Припой ВПр8. Никелевый припой ВПр8 относится к высокотемпературным припоям (плавится при 1130-1140°C). Основной элемент – Ni 41-51%, остальное – примеси Si, Nb, Co, V, Mn. Плотность припоя равна 7,6 г/куб.см. Выпускается в форме лент и других изделий. Прекрасно подходит для пайки в вакууме.

Припой ВПр9. Припой ВПр9 основан на серебре, известен также под маркой ПсрМО-5. Температура плавления этого припоя составляет 215-240°C. Чаще всего этот припой используется для соединения и лужения никеля, меди и сплавов, с посеребренной керамикой. Выпускается в проволоке и полосах.

Припой Г40НХ. Марганцевый припой Г40НХ (Mg 40%) подходит для молибдена и стали марок 14Х17Н2 (ЭИ268), 0SX17H5M3 (Х17Н5МЗ), 12Х25Н16Г7АР (ЭИ835), 09Х15Н8Ю (Х15Н9Ю), 12Х18Н10Т, 12X21 Н5Т (ЭИ811), 08Х15Н5Д2Т (ВНС-2), 10X11 h30T3P (ЭИ690), 10Х12Н22ТЗМР (ЭИ6Э6М) ЭП-105, НХ35ВТЮ (ЭИ787), ХН78Т (ЭИ435), ХН75МБТЮ (ЭИ602), ХН60ВТ (ЭИ868), ХН77ТЮР (ЭИ437Б), ХН70ВМТЮ (ЭИ617). Выпускается в лентах и полосах.

Выпускается в лентах и полосах.

Припой Г70НХ. Марганцевый припой Г70НХ (Mg 70%) дает хорошие, плотные швы без дефектов. Допкомпоненты – никель, хром. Подходит для соединения молибденовых и стальных заготовок. В продаже встречается в лентах и полосах.

Припой ГФК. Порошковый многокомпонентный медно-цинковый припой ГФК содержит: Cu 74%, Zn 7%. Плавится при 1180°C.

Припой Л62. Латунный медно-цинковый припой Л62 отлично подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни. Плюс этого припоя – температура плавления (800-1120°C) ниже, чем у соединяемых деталей. К минусам можно отнести изменение химического состава из-за выгорания цинка, но проблема решается присадкой кремния. Нельзя также использовать этот припой для ответственных деталей, подвергающимся высоким нагрузкам. Предел прочности на растяжение 40,6-44,8 кг/кв.мм. Сопротивление срезу 25,0-33,3 кг/кв.мм. Угол загиба 30-10-2°. Выпускается в прутах, пасте, гранулах.

Припой Л63. Латунный медно-цинковый припой Л63 отлично подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни. Температура плавления 950°C.

Латунный медно-цинковый припой Л63 отлично подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни. Температура плавления 950°C.

Припой Л68. Латунный медно-цинковый припой Л68 подходит для соединения бронзовых, никелевых изделий, а также для деталей из стали и латуни.

Припой ЛК 62-0,5. Латунный припой ЛК 62-0,5 отличается высокой износостойкостью и противостоянию коррозии. Благодаря отличной пластичности можно получить соединение высокой плотности. Относится к биологически безвредным припоям. Его можно охарактеризовать как долговечный и надежный. Применяется в разных областях промышленности. Выпускается в прутках, проволоке, чушках.

Припой ЛМцЖ 57-1,5-0,75. Специальный медно-цинковый припой ЛМцЖ 57-1,5-0,75 содержит меди 56-58%. Из-за температуры плавления (873°C) и жидкотекучести этот припой дает вполне удовлетворительные соединения для изготовления и ремонта инструмента (дереворежущего в том числе), пластин из твердых сплавов. В продаже встречается в виде пластин, лент.

В продаже встречается в виде пластин, лент.

Припой ЛНКоМц 49-9-0,2-0,2. Высокотемпературный латунный припой ЛНКоМц 49-9-0,2-0,2 выпускается в виде проволоки, пластин, таблеток. Подойдет для пайки меди, цинка и твердых сплавов. Чаще всего применяется для инструмента.

Припой ЛНМц 49-9-0,2. Латунный многокомпонентный припой ЛНМц 49-9-0,2 плавится при 910-955°C, выпускается в таблетках, пасте с флюсом. Подходит для пайки металлообрабатывающего инструмента.

Припой ЛНМц 60-9-5. Латунный многокомпонентный припой ЛНМц 60-9-5, высокотемпературный припой , температура плавления 949-995°C. Используется для фрез дорожных машин, горнорежущего инструмента из твердых сплавов. Выпускается в пасте, порошках, таблетках, пластинах.

Припой ЛО 60-1. Латунный многокомпонентный припой ЛО 60-1 плавится при 900°C. Основных элементов: Cu 59-61%, Zn 36,5-40%. Плотность припоя равна 8,5 г/куб.см. Сопротивление на разрыв 360-540 Мпа в зависимости от сплава, который может быть твердым или мягким. Твердость материала 145-155 Мпа. Идеален для конденсаторных труб, теплотехнической аппаратуры. При работе следует соблюдать технику безопасности.

Твердость материала 145-155 Мпа. Идеален для конденсаторных труб, теплотехнической аппаратуры. При работе следует соблюдать технику безопасности.

Припой ЛОК 62-0,6-0,4. Латунный многокомпонентный припой ЛОК 62-0,6-0,4 с высокими показателями по прочности. Он позволяет получать высокопрочные соединения. Предел прочности на растяжение 41,0-45,0 кг/кв.мм. Сопротивление срезу 30,2-33,4 кг/кв.мм. Угол загиба 62,86°. Выпускается в прутках, в виде проволоки и слитков. Используется преимущественно для меди и сплавов, а также латуни, бронзы, стали.

Припой МТ4047. Многокомпозитный припой МТ4047, предел прочности которого – 2,646 г/куб.см, а температура плавления 570°C. Основные элементы: Al 86,5%, Si 12%, Fe 0,8%, Cu 0,3%. Припой дает высокую сопротивляемость коррозии готового соединения. Пайка осуществляется при 580-600° соединений из Al + Al, Al + Cu. Уместен для пайки рам, систем кондиционирования, тонкостенных алюминиевых элементов, радиаторов, автомобильных кондиционеров.

Припой МФ10. Медно-фосфорный высокотемпературный припой МФ10 отлично заполняет зазоры между деталями, позволяет получить шов высокого качества и прочности. Плавится при 714-820°C. Идет для пайки медных изделий. Используется при производстве электродвигателей, трансформаторов, шинопроводов, генераторов.

Медно-фосфорный высокотемпературный припой МФ10 отлично заполняет зазоры между деталями, позволяет получить шов высокого качества и прочности. Плавится при 714-820°C. Идет для пайки медных изделий. Используется при производстве электродвигателей, трансформаторов, шинопроводов, генераторов.

Припой МФ2. Медно-фосфорный высокотемпературный припой МФ2 с содержанием Сu 90-91,5%, Р 8,5-10,0%. Плотность составляет 8,4 г/куб.см. Плавится при 707-850°C. Часто используется для газопламенной бесфлюсовой пайки меди и медных сплавов в восстановительных средах, а также – с погружением в расплавы солей. Выпускается в лентах.

Припой МФ3. Медно-фосфорный высокотемпературный припой МФ3 с содержанием Сu 91,5-93%, Р 7,0-8,5%. Плотность составляет 8,5 г/куб.см, плавление происходит при 714-860°C. Преимущественно используется в газопламенной бесфлюсовой пайке Cu и сплавов в восстановительных средах, с погружением в расплавы.

Припой МФ4. Медно-фосфорный высокотемпературный припой МФ4 (плавится при 714-820°C). Применяется для соединения медных изделий, а также в производстве электродвигателей, трансформаторов, шинопроводов, генераторов. Выпускается в лентах и прутках.

Применяется для соединения медных изделий, а также в производстве электродвигателей, трансформаторов, шинопроводов, генераторов. Выпускается в лентах и прутках.

Припой МФ9. Медно-фосфорный высокотемпературный припой МФ9 (плавится при 714-820°C). Прекрасно заполняет зазоры между спаянными изделиями. Позволяет получить прочный и качественный шов. Выпускается в лентах.

Припой МцФЖ 24-6-0,75. Специальный марганцевый припой МцФЖ 24-6-0,75 с температурой плавления 690°C, пределом прочности 220 Мпа, плотностью 7800 кг/куб.м. Превосходный припой для газоплазменной и индукционной пайки, в печи и методом погружения в расплав. Подходит для конструкционных узлов РЭА без переменных нагрузок. Используется в качестве частичной замены серебряных припоев в паяных швах, не рассчитанных на прочность. Паяемые материалы – медные сплавы. Форма выпуска – прутки.

Припой П-100М. Высокотемпературный припой П-100М (860-890°C). Его основа – Cu, Zn, Mn. Обеспечивает прочность паяного изделия – 216-225 Мпа. Часто используется для индукционной пайки твердых сплавов ВК, ТК, нержавеющей стали, чугуна при обдирке, чистовой и черновой обработки металла. Применяется также для пайки малоразмерных пластин до 5 мм. Форма выпуска – таблетки, порошок.

Часто используется для индукционной пайки твердых сплавов ВК, ТК, нержавеющей стали, чугуна при обдирке, чистовой и черновой обработки металла. Применяется также для пайки малоразмерных пластин до 5 мм. Форма выпуска – таблетки, порошок.

Припой П-14. Высокотемпературный припой П-14 (640-680°C). Его основа – Cu, P (фосфор) 5,3-6,3%, Sn (олово) 3,5-4,5%. Обеспечивает прочность паянных соединений из латуни равной 290-320 Мпа. Подходит для соединения меди и сплавов, серебра. При пайке медных изделий можно не использовать флюс. Часто используется в холодильниках, теплообменниках, калориферах, кондиционерах, бытовых смесителях, волноводах, электромашинах высокой мощности и т.д.

Припой П-14К (калиброванный). Высокотемпературный калиброванный медно-фосфорный припой П-14К с примесью олова. Состав: Cu (медь) – основа, P (фосфор) 5,3-6,3%, Sn (олово) 3,5-4,5%. Плавление происходит при 640-680°C. Пайка в печи происходит при 800-820°C, а в газовом пламени – при температуре равной 720-740°C. Припой дает прочность латунных соединений 290-320 Мпа, ударная вязкость разрушения которых 1,5-3,0 кДж*м/кв.см. Подходит в качестве замены серебра на 45%. Часто используется для паяных соединений меди, ее сплавов и серебра. При пайке меди можно не применять флюс. Часто используется для холодильников, теплообменников, калориферов, кондиционеров, бытовых смесителей, волноводов, электромашин высокой мощности и т.д. Форма выпуска – прутки, проволока, лента, кольца, закладные элементы сложной формы для автоматической пайки.

Припой дает прочность латунных соединений 290-320 Мпа, ударная вязкость разрушения которых 1,5-3,0 кДж*м/кв.см. Подходит в качестве замены серебра на 45%. Часто используется для паяных соединений меди, ее сплавов и серебра. При пайке меди можно не применять флюс. Часто используется для холодильников, теплообменников, калориферов, кондиционеров, бытовых смесителей, волноводов, электромашин высокой мощности и т.д. Форма выпуска – прутки, проволока, лента, кольца, закладные элементы сложной формы для автоматической пайки.

Припой П150А. Низкотемпературный (плавление 150-170°C) цинковый припой П150А содержит цинка 2,6%, олова – 38%, остальное составляет кадмий. Плотность равна 8,0 г/куб.см. Незаменим для пайки изделий из алюминиевых сплавов и неметаллических материалов с алюминиевым покрытием.

Припой П200А. Легкоплавкий оловянно-цинковый припой П200А плавится при 200°C. Содержание элементов в составе: Sn 89-91%, Zn 9-11%. Примеси отсутствуют. Используют преимущественно для пайки алюминия и алюминиевых сплавов, меди. Форма выпуска – чушки, прутки.

Форма выпуска – чушки, прутки.