Методы выявления дефектов стали

Выявление дефектов стали является одним из наиболее ответственных процессом её производства, именно благодаря правильным методам выявления проблемных деталей можно произвести своевременную их отбраковку и предотвратить дорогостоящие последствия их использования.

В производстве стальных изделий можно выделить четыре основных метода определения дефектов: магнитный, люминесцентный, рентгеновский и ультразвуковой.

Для выявления поверхностных дефектов чаще всего используют люминесцентный и магнитные методы.

Магнитный метод заключается в намагничивании стали и покрытии её магнитным порошком или специальной суспензией, в результате чего, благодаря тому, что в месте дефекта магнитный поток рассеивается и выходит на поверхность, часть суспензии или порошка остаются на испытуемой детали в местах дефекта. Тем самым место дефекта помечается и становится заметным глазу человека.

Люминесцентный метод представляет собой погружение испытуемой детали в ванну с флуоресцирующим раствором, её выдержке там, и последующем промытии водой. После завершения процедуры промытия детали водой и высушки, проводится облучение ультрафиолетовым светом, в результате чего оставшейся в микротрещинах раствор начинает подсвечиваться, тем самым сигнализируя о наличии дефекта.

После завершения процедуры промытия детали водой и высушки, проводится облучение ультрафиолетовым светом, в результате чего оставшейся в микротрещинах раствор начинает подсвечиваться, тем самым сигнализируя о наличии дефекта.

Для более глубокого и качественного исследования используются другие методы обнаружения дефектов: рентгеновский и ультразвуковой.

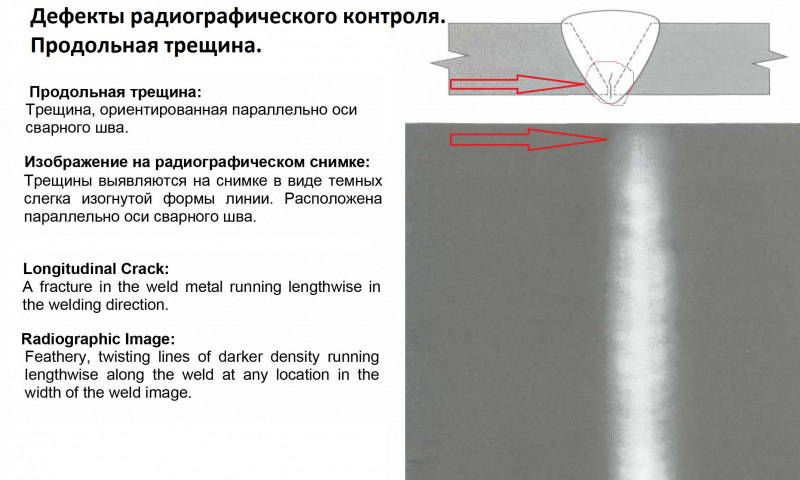

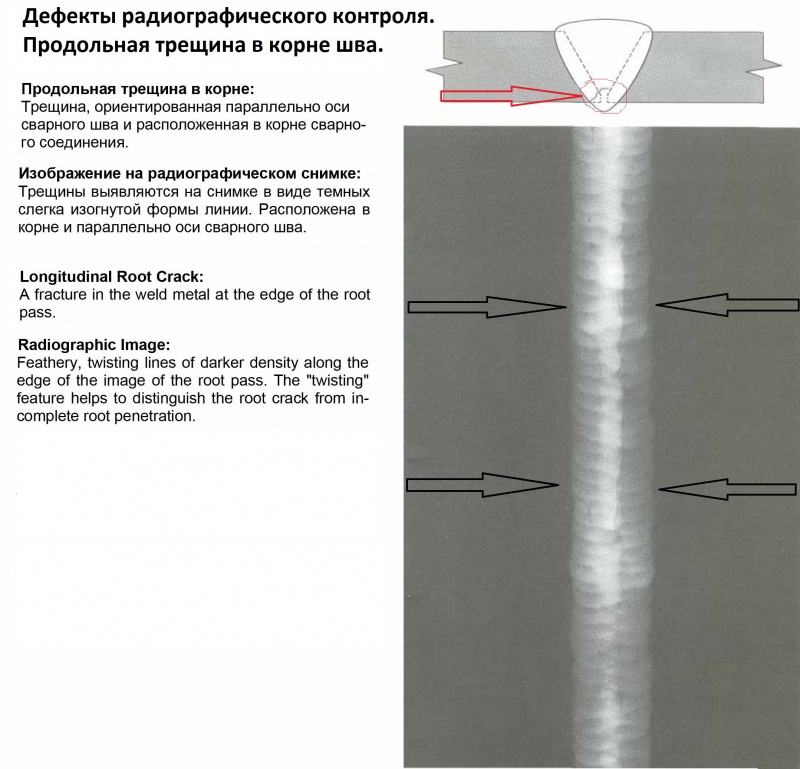

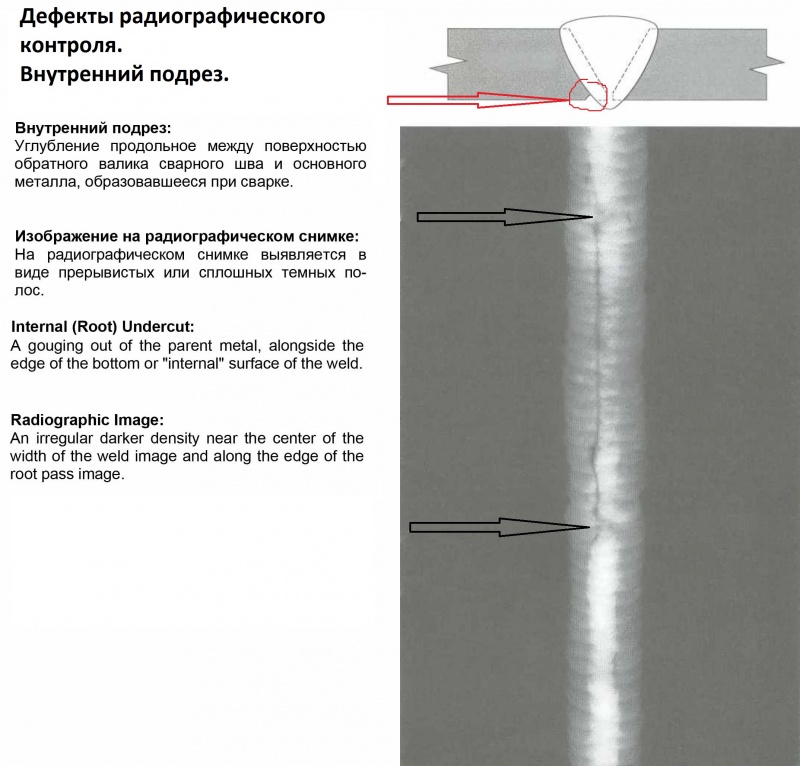

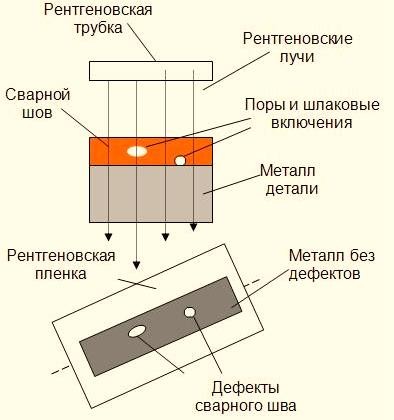

Рентгеновский метод заключается в выявлении дефектов на основе их просвета при помощи рентгеновских лучей, которые проходя через деталь, в зависимости от плотности участков детали будут по-разному просвечиваться на выходе. Наличие светлых пятен сигнализирует о дефектах детали.

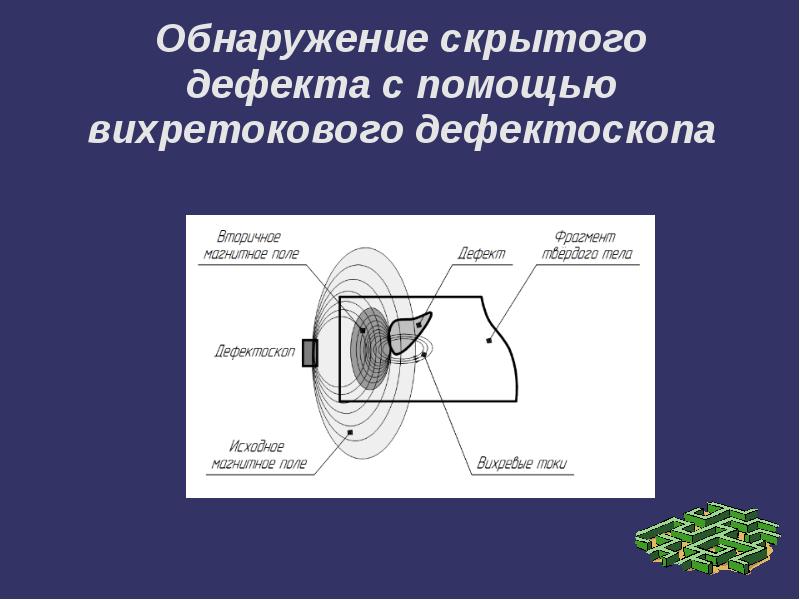

Ультразвуковой метод, пожалуй, является наиболее прогрессивным и качественным способом определения разнообразных дефектов, как на поверхности, так и внутри детали.

Действие этого метода основано, на различной скорости ответа ультразвуковых волн, при прохождении участков с разной плотностью, которые являются сигналом образования дефекта.

Используя данный метод, можно определить не только наличие брака, но и определить глубину залегания дефекта, что весьма важно в принятии решения о выбраковке деталей.

Наряду магнитным методом определения дефектов стали довольно часто используется рентгеновский, люминесцентный и ультразвуковой метод диагностики металла.

Читайте так же:

Водо-газопроводная труба, особенности производства и применения

Классификация легированных сталей

Методы определения дефектов в деталях машин

Цель: Закрепить полученные знания по способам выявления дефектов, дефектации деталей и составлении ведомости дефектов

Ход работы :

1. Изучить теоретический материал

2. Выбрать задание по таблице в соответствии с вариантом

3. Дать подробное описание заданных способов выявления дефектов.

4. Заполнить ведомость дефектов в соответствии с задачей

5. Сделать вывод

Сделать вывод

Таблица 1 – Задание

|

Вариант

|

Способы выявления дефектов

| ||||

|

1

|

Внешний осмотр

|

Люминесцентный способ

|

Гидравлическое

|

Керосиновая проба

|

Ультразвуковой способ

|

|

2

|

Проверка твердости

|

Проверка на ощупь

|

Измерение.

|

Простукивание

|

Керосиновая проба

|

|

3

|

Керосиновая проба

|

Гидравлическое

|

Простукивание

|

Измерение.

|

Люминесцентный способ

|

|

4

|

Ультразвуковой способ

|

Люминесцентный способ

|

Магнитный способ

|

Керосиновая проба

|

Проверка твердости

|

|

5

|

Люминесцентный способ

|

Керосиновая проба

|

Проверка твердости

|

Ультразвуковой способ

|

Измерение.

|

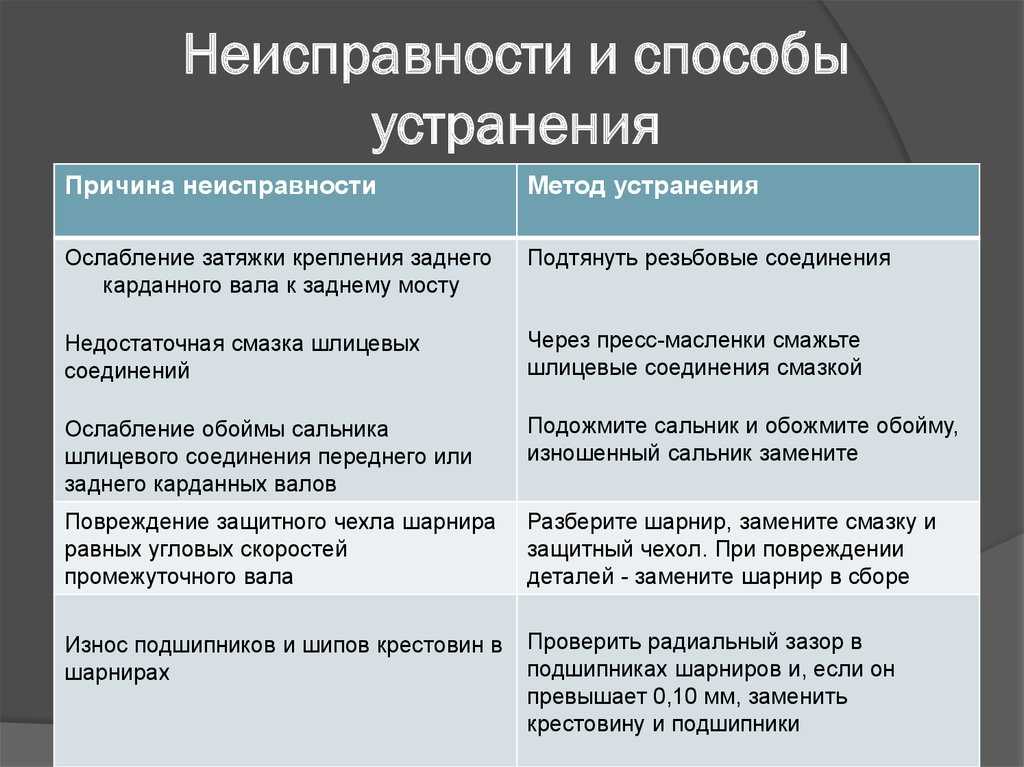

Задача

При разборке станка выявлены следующие дефекты: изогнут винт подачи каретки, большой люфт на лимбе подачи, изношены направляющие бабки, сломана шестерня в коробке скоростей.

Теоретическая часть

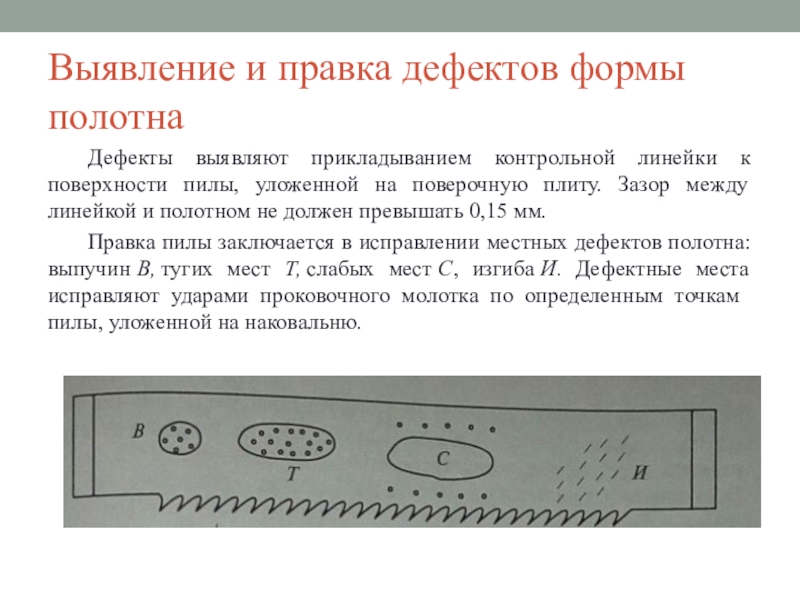

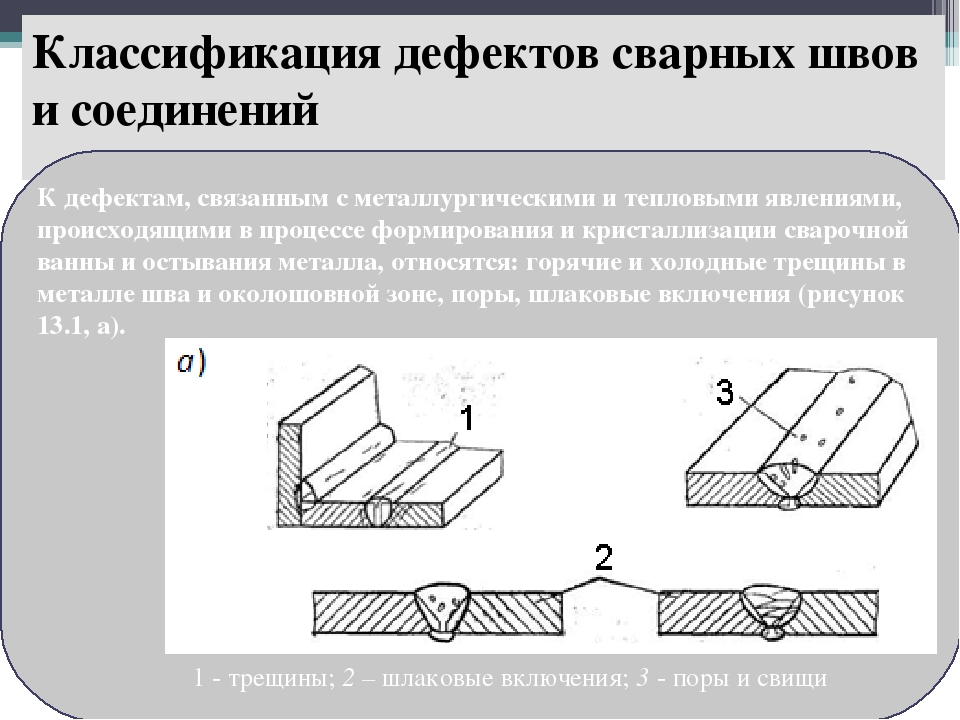

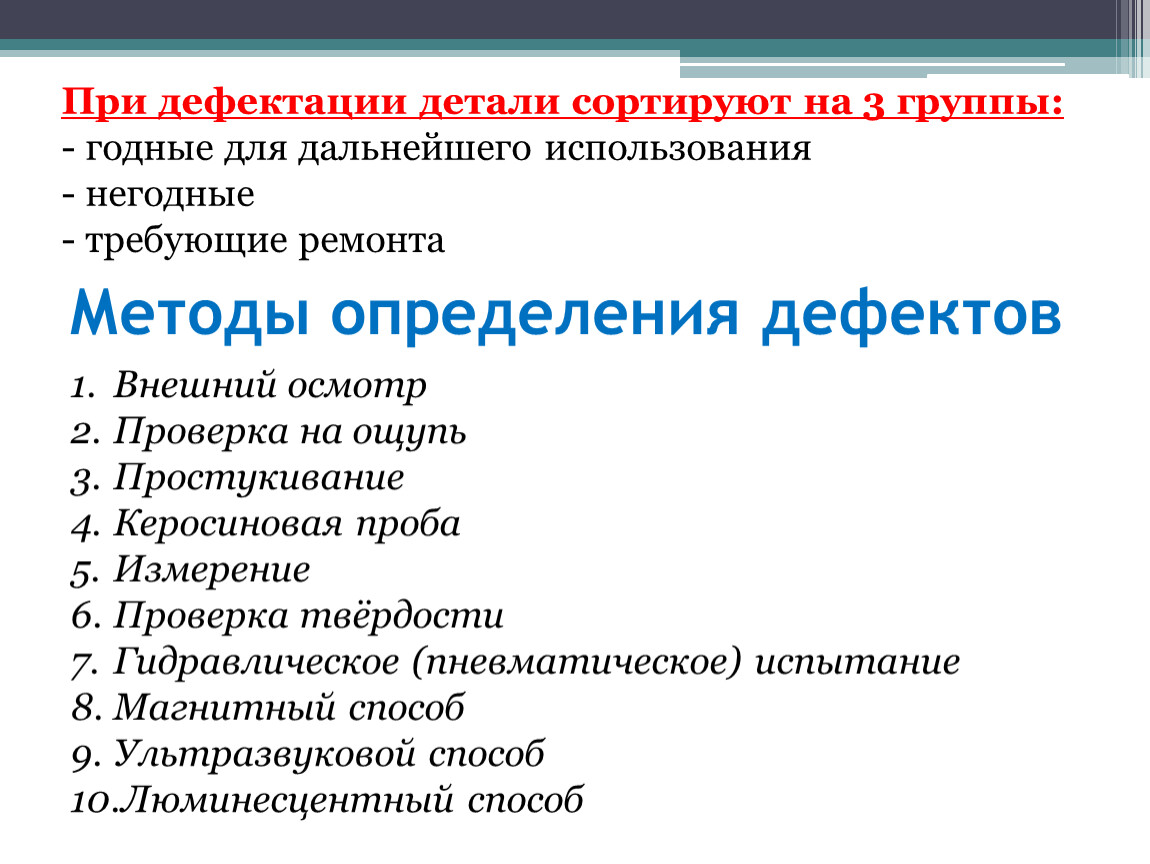

Очищенные детали подвергают дефектации с целью оценки их технического состояния, выявления дефектов и установления возможности дальнейшего использования, необходимости ремонта или замены. При дефектации выявляют: износы рабочих поверхностей в виде изменений размеров и геометрической формы детали; наличие выкрошиваний, трещин, сколов, пробоин, царапин, рисок, задиров и т. п.; остаточные деформации в виде изгиба, скручивания, коробления; изменение физико-механических свойств в результате воздействия теплоты или среды.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам, которую необходимо выполнять аккуратно и внимательно. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверяют ее размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

Способы выявления дефектов:

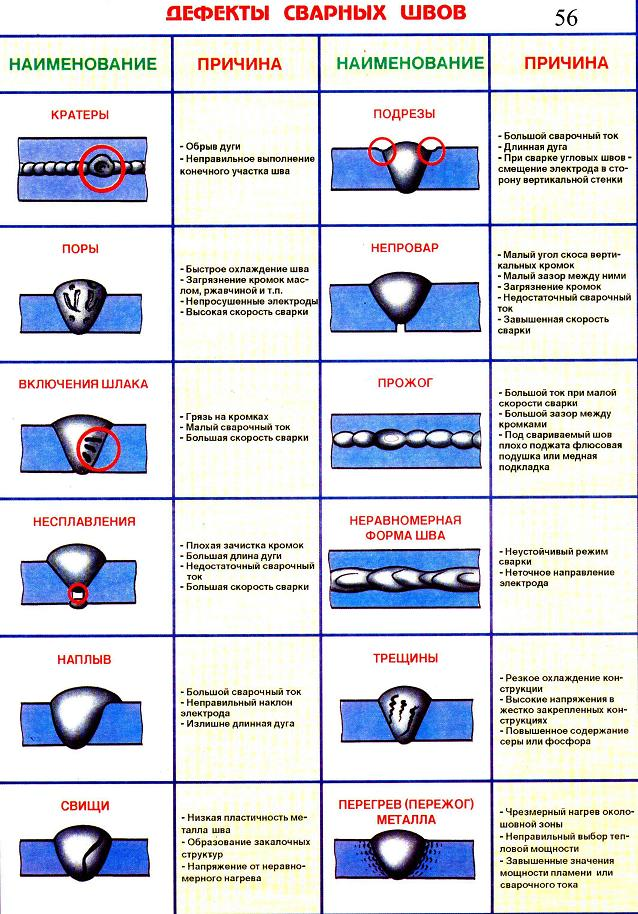

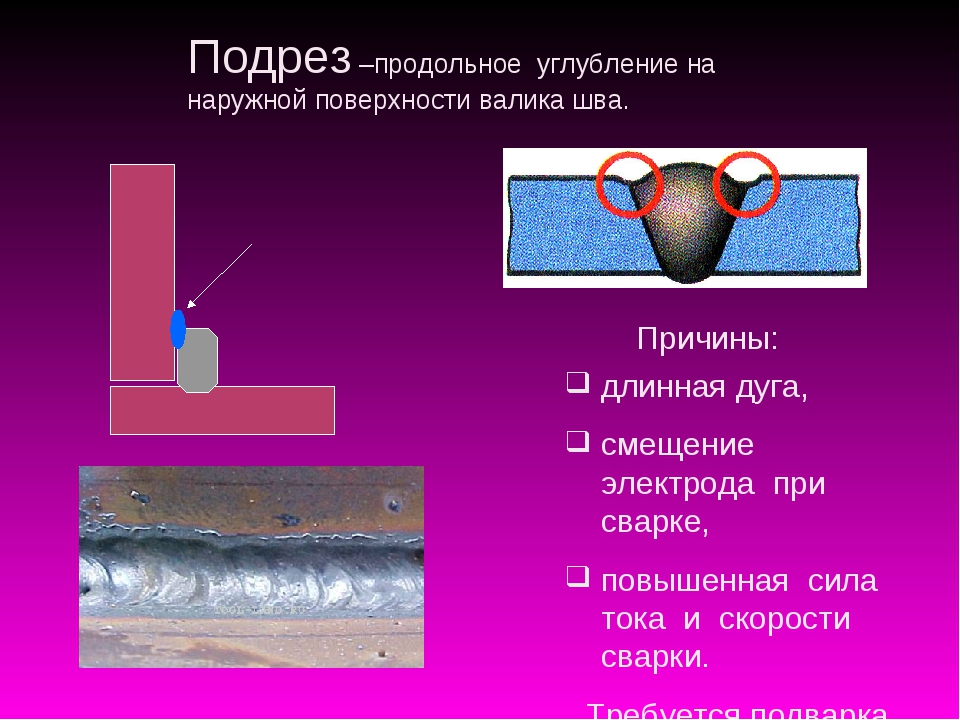

1. Внешний осмотр. Позволяет определить значительную часть дефектов: пробоины, вмятины, явные трещины, сколы, выкрошивания в подшипниках и зубчатых колесах, коррозию и др.

2. Проверка на ощупь. Определяется износ и смятие резьбы на деталях, легкость проворота подшипников качения и цапф вала в подшипниках скольжения, легкость перемещения шестерен по шлицам вала, наличие и относительная величина зазоров сопряженных деталей, плотность неподвижных соединений и др.

3. Простукивание. Деталь легко остукивают мягким молотком или рукояткой молотка с целью обнаружения трещин, о наличии которых свидетельствует дребезжащий звук.

4. Керосиновая проба. Проводится с целью обнаружения трещины и ее концов. Деталь либо погружают на 15—20 мин в керосин, либо предполагаемое дефектное место смазывают керосином. Затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин — увлажнит мел и четко проявит границы трещины.

Деталь либо погружают на 15—20 мин в керосин, либо предполагаемое дефектное место смазывают керосином. Затем тщательно протирают и покрывают мелом. Выступающий из трещины керосин — увлажнит мел и четко проявит границы трещины.

5. Измерение. С помощью измерительных инструментов и средств определяется величина износа и зазора в сопряженных деталях, отклонение от заданного размера, погрешности формы и расположения поверхностей.

6. Проверка твердости. По результатам замера твердости поверхности детали обнаруживаются изменения, произошедшие в материале детали в процессе ее эксплуатации.

7. Гидравлическое (пневматическое) испытание. Служит для обнаружения трещин и раковин в корпусных деталях. С этой целью в корпусе заглушают все отверстия, кроме одного, через которое нагнетают жидкость под давлением 0,2— 0,3 МПа. Течь или запотевание стенок укажет на наличие трещины. Возможно также нагнетание воздуха в корпус, погруженный в воду. Наличие пузырьков воздуха укажет на имеющуюся неплотность.

8. Магнитный способ. Основан на изменении величины и направления магнитного потока, проходящего через деталь, в местах с дефектами. Это изменение регистрируется нанесением на испытуемую деталь ферромагнитного порошка в сухом или взвешенном в керосине (трансформаторном масле) виде: порошок оседает по кромкам трещины. Способ используется для обнаружения скрытых трещин и раковин в стальных и чугунных деталях. Применяются стационарные и переносные (для крупных деталей) магнитные дефектоскопы.

9. Ультразвуковой способ. Основан на свойстве ультразвуковых волн отражаться от границы двух сред (металла и пустоты в виде трещины, раковины, непровара). Импульс, отраженный от дефектной полости, регистрируется на экране установки, определяя место дефекта и его размеры. Применяется ряд моделей ультразвуковых дефектоскопов.

10. Люминесцентный способ. Основан на свойстве некоторых веществ светиться в ультрафиолетовых лучах. На поверхность детали кисточкой или погружением в ванну наносят флюоресцирующий раствор. Через 10—15 мин поверхность протирают, просушивают сжатым воздухом и наносят на нее тонкий слой порошка (углекислого магния, талька, силикагеля), впитывающего жидкость из трещин или пор. После этого деталь осматривают в затемненном помещении в ультрафиолетовых лучах. Свечение люминофора укажет расположение трещины. Используются стационарные и переносные

Через 10—15 мин поверхность протирают, просушивают сжатым воздухом и наносят на нее тонкий слой порошка (углекислого магния, талька, силикагеля), впитывающего жидкость из трещин или пор. После этого деталь осматривают в затемненном помещении в ультрафиолетовых лучах. Свечение люминофора укажет расположение трещины. Используются стационарные и переносные

дефектоскопы. Способ применяется в основном для деталей из цветных металлов и неметаллических материалов, так как их контроль другим способом невозможен.

В ведомости дефектов подробно перечисляются дефекты станка в целом, каждоrо узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению. Правильно составленная и достаточно подробная ведомость дефектов является существенным дополнением к технологическим процессам ремонта.

Дефектацию промытых и просушенных деталей производят после их комплектования по узлам. Эта операция требует большого внимания. Каждую деталь сначала осматривают, затем соответствующим поверочным и измерительным инструментом проверят его размеры. В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

В отдельных случаях проверяют взаимодействие данной детали с другими, сопряженными с ней.

В ведомости дефектов подробно перечисляются дефекты оборудования в целом, каждого узла в отдельности и каждой детали, подлежащей восстановлению и упрочнению.

При дефектации важно знать и уметь назначать величины предельных износов для различных деталей оборудования.

При разборке подлежащего ремонту оборудования на узлы и детали производятся контроль и сортировка егo деталей на следующие группы:

1) годные для дальнейшей эксплуатации;

2) требующие ремонта или восстановления;

3) негодные, подлежащие замене.

Годные не имеющие повреждений, влияющих на их работу в оборудовании, сохранившие свои первоначальные размеры или имеющие износ в пределах поля допуска по чертежу.

Требующие ремонта имеющие износ или повреждения, устранение которых технически возможно и экономически целесообразно. Ремонту подвергают трудоемкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющим восстанавливать или заменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (а в ряде случаев повышая) их долговечность, сохраняя или улучшая эксплуатационные качества узла и агрегата в целом.

Ремонту подвергают трудоемкие в изготовлении детали, восстановление которых обходится значительно дешевле вновь изготовляемых. Ремонтируемая деталь должна обладать значительным запасом прочности, позволяющим восстанавливать или заменять размеры сопрягаемых поверхностей (по системе ремонтных размеров), не снижая (а в ряде случаев повышая) их долговечность, сохраняя или улучшая эксплуатационные качества узла и агрегата в целом.

Негодные подлежащие замене, имеющие износ и повреждения, устранение которых либо невозможно по техническим причинам, либо экономически нецелесообразно.

Детали подлежащие замене, если уменьшение их размеров в результате износа нарушает нормальную работу механизма или вызывает дальнейший интенсивный износ, который приводит к выходу механизма из строя.

При ремонте оборудования замене подлежат детали с предельным износом, а также с износом меше допустимого, если они по расчету не дослужат до очередного ремонта. Расчет срока службы деталей производится с учетом предельного износа интенсивности их изнашивания в фактических условиях эксплуатации.

С целью повышения качества дефектации, сокращения времени на составление ведомости на ремонт рационально пользоваться заготовленными типовыми ведомостями дефектов. Эти ведомости отличаются от известных тем, что в них внесены все изнашиваемые детали станка определенной модели, определены различные возможные виды дефектов деталей и узлов и перечислены операции или даны краткие описания конкретных работ, подлежащих выполнению при ремонте.

Готовая ведомость на ремонт резко упрощает процесс дефектации, сокращает время на ее оформление, при этом сохраняются порядковые номера пунктов ведомости и деталей, что позволяет производить маркировку последних до их разбраковки, уменьшаются ошибки при решении метода ремонта.

Таким образом, процесс дефектации в основном сводится к сверке ремонтируемых деталей с типовой ведомостью дефектов, в которой подчеркивают соответствующий порядковый номер, операцию, группу операций и ремонтных работ. Когда ( в редких случаях) в ведомости отсутствует нужная деталь или не предусмотрен возможный дефект, тогда делают соответствующую дополнительную запись.

После составления ведомости дефектов начинается ее конструкторская проработка и выдача чертежей для проведения капитального или среднего ремонта и изготовления деталей, оформляется технологическая документация. Эта ведомость является исходным техническим и финансовым документом, по которому контролируют ход изготовления, ремонта, сборки и сдачи станка после ремонта.

Выявление дефектов изготовл. и обработки

Как можно более раннее выявление дефектов изготовления и обработки – важный фактор повышения производительности. Непрерывный контроль процессов производства и упаковки имеют здесь решающее значение. Вы предотвращаете отбраковку целых партий и снижаете свои затраты.

Продукция, не отвечающая стандартам качества, не расфасовывается, не упаковывается и не отгружается. Более того, в рамках технологического процесса она может быть доведена до нужных кондиций либо отбракована. Акции по отзыву продукции вам проводить не потребуется, что изначально предотвращает нанесение вреда вашему имиджу.

Для обеспечения должного качества вы получаете в компании Balluff широкий спектр решений, надежно контролирующих вашу продукцию и процессы. Благодаря различным технологиям мы можем оптимально удовлетворить ваши потребности.

Наши средства радиочастотной идентификации обеспечивают комплексное отслеживание процессов на всех участках технологической цепочки: от поставки сырья до переработки и упаковки и доставки потребителю. Для этого у вас есть широкий спектр носителей данных, головок записи/считывания и блоков обработки результатов в ВЧ- и УВЧ-диапазонах.

Благодаря профессиональной обработке изображений вы обеспечиваете высокое качество и гарантируете безопасность продуктов питания. Наши промышленные видеокамеры однозначно определяют дефекты изготовления и обработки. Кроме того, они впечатляют исключительной простотой в управлении и интуитивно понятными настройками – в частности, наша Smart-камера.

Решения для контроля процессов и качества продукции

Оптимизация качества продукции и процессов за счет отслеживания

Если вы хотите проверять каждый используемый материал и все этапы производства, то вам идеально подойдут системы автоматического управления. Средства радиочастотной идентификации фиксируют и документируют все данные и обеспечивают возможность отслеживания каждого производственного этапа, всех используемых материалов и оборудования. Вся информация поступает к вам в реальном времени, и корректировки можно вносить непосредственно при выполнении технологического процесса. Благодаря такой абсолютной прозрачности система средств радиочастотной идентификации (RFID) создает условия для оптимизации процесса и одновременно обеспечивает высокое качество продукции.

Средства радиочастотной идентификации фиксируют и документируют все данные и обеспечивают возможность отслеживания каждого производственного этапа, всех используемых материалов и оборудования. Вся информация поступает к вам в реальном времени, и корректировки можно вносить непосредственно при выполнении технологического процесса. Благодаря такой абсолютной прозрачности система средств радиочастотной идентификации (RFID) создает условия для оптимизации процесса и одновременно обеспечивает высокое качество продукции.

Однозначное соотнесение исходных продуктов

Для однозначного соотнесения исходных продуктов они должны быть идентифицированы еще при их поступлении. Это происходит с помощью так называемых кодов PDF417, нанесенных на исходные продукты. Поскольку эти коды имеют разное расположение и часто находятся на разных уровнях, то стационарные сканеры кодов здесь будут бесполезны.

С помощью наших портативных сканеров BVS HS-P вы легко и быстро определите эти коды. Портативные сканеры кодов быстро и надежно считывают любые традиционные штрих-коды в форматах 1D и 2D, а также сгруппированные штрих-коды, нанесенные на документы, платы, пластиковые и металлические элементы. Наши сканеры отличаются надежностью и эргономичностью и обеспечивают высочайшую производительность считывания.

Портативные сканеры кодов быстро и надежно считывают любые традиционные штрих-коды в форматах 1D и 2D, а также сгруппированные штрих-коды, нанесенные на документы, платы, пластиковые и металлические элементы. Наши сканеры отличаются надежностью и эргономичностью и обеспечивают высочайшую производительность считывания.

Контроль качества с мониторингом состояния

Чтобы обеспечить целостность шоколадных форм при производстве шоколада, можно проверять их средствами радиочастотной идентификации и заменять в наиболее подходящий момент. Средства радиочастотной идентификации надежно идентифицируют ваши шоколадные формы и одновременно оценивают их состояние. Для этого наша специальная программа на базе средств радиочастотной идентификации определяет время продвижения и частоту моек и сравнивает их с эмпирически вычисленными предельными значениями износа форм. Таким образом, вы в любой момент знаете состояние вашего оборудования и можете своевременно изъять изношенные формы из процесса. Контроль состояния на базе средств радиочастотной идентификации предотвращает отбраковку и предоставляет вам данные, которые вы можете дополнительно проанализировать для эффективного использования вашего оборудования.

Контроль состояния на базе средств радиочастотной идентификации предотвращает отбраковку и предоставляет вам данные, которые вы можете дополнительно проанализировать для эффективного использования вашего оборудования.

Контроль процессов и продукции на линиях розлива

Обеспечьте эффективный и корректный процесс розлива – в этом вам поможет наша световая полоса BLA. Она надежно контролирует высоту и диаметр бутылок на линии розлива. Световая полоса с высоким разрешением сначала распознает ширину горлышка бутылки, после чего сравнивает ее с ранее сохраненными значениями. На втором этапе выбирается правильный способ закрывания. Другая световая полоса по высоте бутылки проверяет надежность посадки пробки на бутылку. Таким образом, и при проверке продукции, и при контроле процесса вы сможете чувствовать себя спокойно.

Проверка данных и серийных номеров при упаковке продукции

При упаковке всё решает высокая скорость. Необходимо быстро и надежно соотносить дату изготовления и срок годности, а также серийные номера скоропортящихся продуктов. Об этом позаботятся видеосистемы Balluff. Оптическое распознавание позволяет надежно проверять все распространенные штрихкоды форматов 1D и 2D, а также все сгруппированные коды.

Об этом позаботятся видеосистемы Balluff. Оптическое распознавание позволяет надежно проверять все распространенные штрихкоды форматов 1D и 2D, а также все сгруппированные коды.

Наши решения для промышленной обработки изображений открывают для вас широкий спектр применения. Кроме того, они отличаются интуитивно понятным управлением. Это делает их удобными для пользователя и, соответственно, очень эффективными.

Выявление дефектов в работе компрессора по индикаторным диаграммам

Анализ индикаторных диаграмм, снятых с поршневого компрессора, позволяет объективно установить некоторые из дефектов его работы, в связи с чем целесообразно периодически пользоваться этим методом желательно, например, снимать диаграммы перед полугодовым или годовым ремонтом — для выявления дефектов и после ремонта — для проверки качества выполненного ремонта. [c.514]

Для выявления дефектов работы компрессора важно не только правильно снять индикаторную диаграмму, но и дать ей правильное толкование, так как суждение о наличии дефектов основывается на сравнении отдельных линий диаграммы, снятой с компрессора, с характером и расположением линий диаграммы действительного компрессора, но работающего без дефектов. В этом заключается трудность такого анализа, поскольку не всегда возможно построить соавнительную диаграмму с достаточной достоверностью. Сравнение диаграмм затрудняется и тем, что некоторые дефекты разных элементов компрессора могут одинаково проявляться на диаграмме. Более надежно определяются дефекты, если на предприятии регулярно ведется снятие диаграмм и сохраняются предыдущие диа-раммы, в том числе снятые с компрессора вскоре после его монтажа. [c.516]

В этом заключается трудность такого анализа, поскольку не всегда возможно построить соавнительную диаграмму с достаточной достоверностью. Сравнение диаграмм затрудняется и тем, что некоторые дефекты разных элементов компрессора могут одинаково проявляться на диаграмме. Более надежно определяются дефекты, если на предприятии регулярно ведется снятие диаграмм и сохраняются предыдущие диа-раммы, в том числе снятые с компрессора вскоре после его монтажа. [c.516]

Смотреть главы в:

Холодильные установки -> Выявление дефектов в работе компрессора по индикаторным диаграммам

Холодильные установки -> Выявление дефектов в работе компрессора по индикаторным диаграммам

Смотрите так же термины и статьи:

Выявление дефектов компрессора по индикаторным диаграммам

Диаграмма индикаторная

Работа индикаторная

индикаторный

Метод контроля ACFM – вопросы и ответы

Метод ACFM – метод измерения полей переменного тока, позволяющий выявлять и контролировать параметры небольших плоскостных дефектов (микротрещин) в поверхностном и подповерхностном слоях металла труб и других металлических конструкций. Принцип работы метода: в исследуемом материале индуцируется электрический ток, измеряются характеристики магнитного поля. Моделирование распределения поля позволяет оценить размеры дефектов без калибровки. Технология обнаружения поверхностных микротрещин ACFM идеально подходит для обнаружения дефектов и определения их размеров, когда электрический контакт невозможен или нежелателен. С помощью этого метода можно легко определить размеры дефектов через слой ржавчины, краски, изоляции.

Принцип работы метода: в исследуемом материале индуцируется электрический ток, измеряются характеристики магнитного поля. Моделирование распределения поля позволяет оценить размеры дефектов без калибровки. Технология обнаружения поверхностных микротрещин ACFM идеально подходит для обнаружения дефектов и определения их размеров, когда электрический контакт невозможен или нежелателен. С помощью этого метода можно легко определить размеры дефектов через слой ржавчины, краски, изоляции.

Содержание статьи

Какой минимальный дефект можно обнаружить методом ACFM?

Ответ

Примерно от 2 мм длиной и 0,3 мм глубиной и до 10 мм длиной и 1,0 мм глубиной, в зависимости от свойств материала, качества поверхности и используемого преобразователя.

Метод ACFM был разработан для обнаружения и измерения эксплуатационных дефектов. Метод позволяет уменьшить количество ложных индикаций и позволяет работать на грубых поверхностях, с высокой степенью коррозии или через защитные покрытия. Метод ACFM не является высокочувствительным.

Метод ACFM не является высокочувствительным.

Многочисленные испытания, проводимые на протяжении многих лет, показали, что метод ACFM может обеспечить выявление наружных трещин длиной 10 мм и 1,0 мм глубиной в сварных соединениях, выполненных вручную в несколько проходов, или наружных трещин длиной 5 мм и 0,5 мм глубиной на поверхностях хорошего качества.

Важно учитывать нюансы других электромагнитных методов, которые показывают, что при ориентации на поиск мелких дефектов, можно пропустить большие дефекты. Происходит это из-за особенностей физических процессов, например, в вихретоковом контроле. Поэтому вопрос «Как не пропустить большой дефект?» тоже очень важен.

При использовании метода ACFM, чем глубже трещина, тем сильнее становится сигнал. Чувствительность можно увеличить если применить микро-карандашный преобразователь с высокой частотой. В случае если в ферритной стали трещина длиной до 22 мм 0,3 мм глубиной, то её можно обнаружить. Трещину длиной 4 мм до 0,5 мм глубиной можно выявить в цветных металлах. Такую чувствительность можно получить за счет высокого качества поверхности контроля, без какого-либо покрытия, при минимальном уровне зазора (например, резьбовые соединения).

Такую чувствительность можно получить за счет высокого качества поверхности контроля, без какого-либо покрытия, при минимальном уровне зазора (например, резьбовые соединения).

Можно ли с помощью метода ACFM обнаружить подповерхностные дефекты и как их отличить от поверхностных? к содержанию

Ответ

В целом в ферромагнитных материалах обнаружить подповерхностные дефекты нельзя. В цветных металлах, если дефекты залегают неглубоко – можно.

При использовании метода ACFM индуцированный ток в металле ограничивается тонким слоем на поверхности металла. Только дефекты в пределах этого слоя создают возмущения тока и соответственно могут быть обнаружены. Толщина этого слоя (так же известного, как скин-слой) намного меньше в ферромагнитных материалах, чем в цветных.

Скин-слой в ферромагнитных материалах настолько мал, что исключает возможность обнаружения подповерхностных дефектов. Однако, в цветных материалах толщина скин-слоя может составлять достаточную толщину, чтобы позволить выявить дефекты, залегающие на небольшой глубине и не выходящие на поверхность контроля.

Сигнал от дефектов, выходящих на поверхность контроля, более резкие, чем от подповерхностных дефектов. Необходимым условием обнаружения подповерхностного дефекта является его максимальная глубина залегания. Подповерхностный дефект должен занимать не менее половины толщины скин-слоя. Для обнаружения подповерхностных дефектов могут использоваться стандартные низкочастотные преобразователи. Однако, их использование должно быть продиктовано требованием нормативной документации, устанавливающей порядок обнаружения подповерхностных дефектов.

Скин-слой в низкопроводящих металлах (например, аустенитная нержавейка, титан, никелевые сплавы, бронзы и др.) имеет толщину 5-8 мм (при частоте 5кГц). Толщина скин-слоя высокопроводящих металлов (например, алюминий, медь или вольфрам) имеет толщину 1-2 мм (при частоте 5кГц).

Форма сигнала от подповерхностного дефекта зависит от относительного количества металла над дефектом и протяжённостью самого дефекта. Обычно при этом сигнал Bx имеет восходящий характер (и, следовательно, восходящая петля сигнала «бабочка» на комплексной плоскости).

Объёмные дефекты, как точечная коррозия или пористость, создают слабее сигналы, чем плоскостные дефекты. В целом метод ACFM не рекомендован для поиска подповерхностной пористости.

Можно ли с помощью метода ACFM определить сквозную наклонную трещину? к содержанию

Ответ

Нет, метод ACFM определяет только глубину распространения трещины.

Возмущение протекающего тока и, следовательно, величина сигнала в методе ACFM связаны с дополнительным расстоянием вдоль поверхности трещины. В ферритной стали толщина скин-слоя маленькая в сравнении с глубиной трещины, поэтому получить информацию угла наклона трещины не представляется возможным.

В материалах с толстым скин-слоем существует асимметрия интенсивности тока по обе стороны от наклонной трещины. Эта асимметрия, в принципе, может дать информацию о наклоне трещины (и, следовательно, о сквозном её характере), но это очень сложная практика и требует большого опыта.

Работает ли ACFM на поковках и отливках? к содержанию

Ответ

Да, работает. Методом ACFM возможно обнаружить и измерить плоскостные дефекты в любом металле в независимости от способа формования. Метод ACFM относительно не чувствителен к шероховатой поверхности, поэтому поковки и отливки могут быть проконтролированы так же просто, как сварные соединения или поверхности после механической обработки.

Методом ACFM возможно обнаружить и измерить плоскостные дефекты в любом металле в независимости от способа формования. Метод ACFM относительно не чувствителен к шероховатой поверхности, поэтому поковки и отливки могут быть проконтролированы так же просто, как сварные соединения или поверхности после механической обработки.

Главная разница заключается в том, что поковки и отливки обычно имеют очень большие площади. На таких объектах контроля нет зон концентраторов напряжения, на которые можно было бы сфокусироваться при проведении контроля. Поэтому требуется проведение полного контроля всей площади вдоль и поперёк, что сложно для исполнения преобразователем карандашного типа. В этом ускорить контроль поможет использование матриц.

Главная проблема в поковках и отливках — это в процессе эксплуатации могут возникать трещины из-за пор или расслоений (отсутствуют в сварных или механически обработанных объектах).

Может ли метод ACFM применяться для контроля прямо по металлическому покрытию, накипи или ржавчине? к содержанию

Ответ

Да, может. При использовании метода ACFM в целом нет ограничений при работе через ржавчину, поверхностный оксидный слой или какие-либо другие низко проводящие слои. Метод ACFM также работает через тонкий слой однородного металлического покрытия (например, цинковое гальваническое покрытие), даже если трещина не выходит на поверхность покрытия, а залегает под покрытием.

При использовании метода ACFM в целом нет ограничений при работе через ржавчину, поверхностный оксидный слой или какие-либо другие низко проводящие слои. Метод ACFM также работает через тонкий слой однородного металлического покрытия (например, цинковое гальваническое покрытие), даже если трещина не выходит на поверхность покрытия, а залегает под покрытием.

Проблемы могут возникать при неоднородном металлическом покрытии. Например, вручную нанесенное огнеупорное алюминиевое покрытие создаёт сильный фоновый шум, который может скрыть полезные сигналы. Например, если объект контроля имеет переменную толщину металла в разных зонах и постоянный везде слой покрытия, то при переходе на меньшую толщину, уровень полезного сигнала уменьшиться и может быть полностью скрыт за фоновым шумом. Это может привести к пропуску сигнала от дефекта.

Контроль таких объектов рекомендуется проводить после оценки характера изменения фонового шума в зависимости от толщины металла в конкретной зоне. Необходимо просканировать зоны с покрытием вдали от зон, где ожидаются трещины и понаблюдать за изменениями фонового шума. Фоновый шум довольно однообразный на одинаковых толщинах. Локализация трещин может быть выполнена путём сравнения между собой сигналов на примыкающих небольших областях сканирования. Для таких объектов лучше всего использовать матрицы.

Необходимо просканировать зоны с покрытием вдали от зон, где ожидаются трещины и понаблюдать за изменениями фонового шума. Фоновый шум довольно однообразный на одинаковых толщинах. Локализация трещин может быть выполнена путём сравнения между собой сигналов на примыкающих небольших областях сканирования. Для таких объектов лучше всего использовать матрицы.

Можно ли с помощью метода ACFM обнаружить трещины, которые распространяются на всю ширину контролируемой пластины? к содержанию

Ответ

Да, можно. Законченая петля в сигнале «бабочка» на комплексной плоскости при перемещении преобразователя вдоль трещины с захватом её начала и конца — это признак наличия дефекта в просканированой зоне. Случается, что трещина выходит на край объекта контроля, в этом случае сканированием можно захватить только один конец трещины, сигнал «бабочка» на комплексной плоскости при этом выдасть только половину петли.

Когда трещина распространена по всей ширине плоского объекта с краями или трещина кольцевая на трубе, очевидно, что края таких трещин нельзя «поймать» преобразователем при сканировании объекта. Приёмник Bz не будет выдавать сигналов. Однако, если глубина трещины одинаковая, то это позволит зафиксировать небольшие сигналы приёмником Bx. Такого рода трещины выявляют путём сканирования зоны вдоль и поперёк чтобы увеличить вероятность прохождения преобразователя и приёмника Bx в поперечном направлении относительно трещины. Когда приёмник Bx от бездефектной зоны пересекает трещину, происходит резкое падение сигнала и сопоставление опорного сигнала бездефектной зоны с минимальным значением сигнала при прохождении через трещину.

Приёмник Bz не будет выдавать сигналов. Однако, если глубина трещины одинаковая, то это позволит зафиксировать небольшие сигналы приёмником Bx. Такого рода трещины выявляют путём сканирования зоны вдоль и поперёк чтобы увеличить вероятность прохождения преобразователя и приёмника Bx в поперечном направлении относительно трещины. Когда приёмник Bx от бездефектной зоны пересекает трещину, происходит резкое падение сигнала и сопоставление опорного сигнала бездефектной зоны с минимальным значением сигнала при прохождении через трещину.

На практике всё намного проще, длинные трещины в основном являются следствием усталости металла, особенно в сварных швах. При глубоком рассмотрении длинные трещины — это скорее кучное скопление мелких трещин, которые соединились между собой. Методом ACFM можно зафиксировать сигналы от концов этих мелких трещин. И это практически облегчает обнаружение и характер распространения длиной трещины.

Можно ли с помощью метода ACFM выявлять поперечные трещины? к содержанию

Ответ

Направленный характер входного поля, создаваемое преобразователем ACFM означает, что оно не будет проходить через трещину, которая расположена поперек направления сканирования. На практике, часто получают восходящий сигнал «бабочка» на комплексной плоскости от поперечной трещины (из-за эффекта утечки магнитного потока), однако, только на это нельзя полагаться.

На практике, часто получают восходящий сигнал «бабочка» на комплексной плоскости от поперечной трещины (из-за эффекта утечки магнитного потока), однако, только на это нельзя полагаться.

Процедура контроля должна предусматривать выполнение сканирования преобразователем, повёрнутым на 90o, для того чтобы обнаружить поперечные трещины. Как только наличие трещины зафиксировано, необходимо определить её размеры. Для этого преобразователем сканируют вдоль распространения трещины и наблюдают за поведением сигналов.

Быстрее и проще поперечные дефекты можно обнаружить с использованием матричных преобразователей, в которых возбуждается два поля, ориентированных друг к другу под прямым углом. Они позволяют обнаруживать различно ориентированные трещины за один проход.

Методы выявления трещин и скрытых дефектов в деталях и узлах машин и оборудования

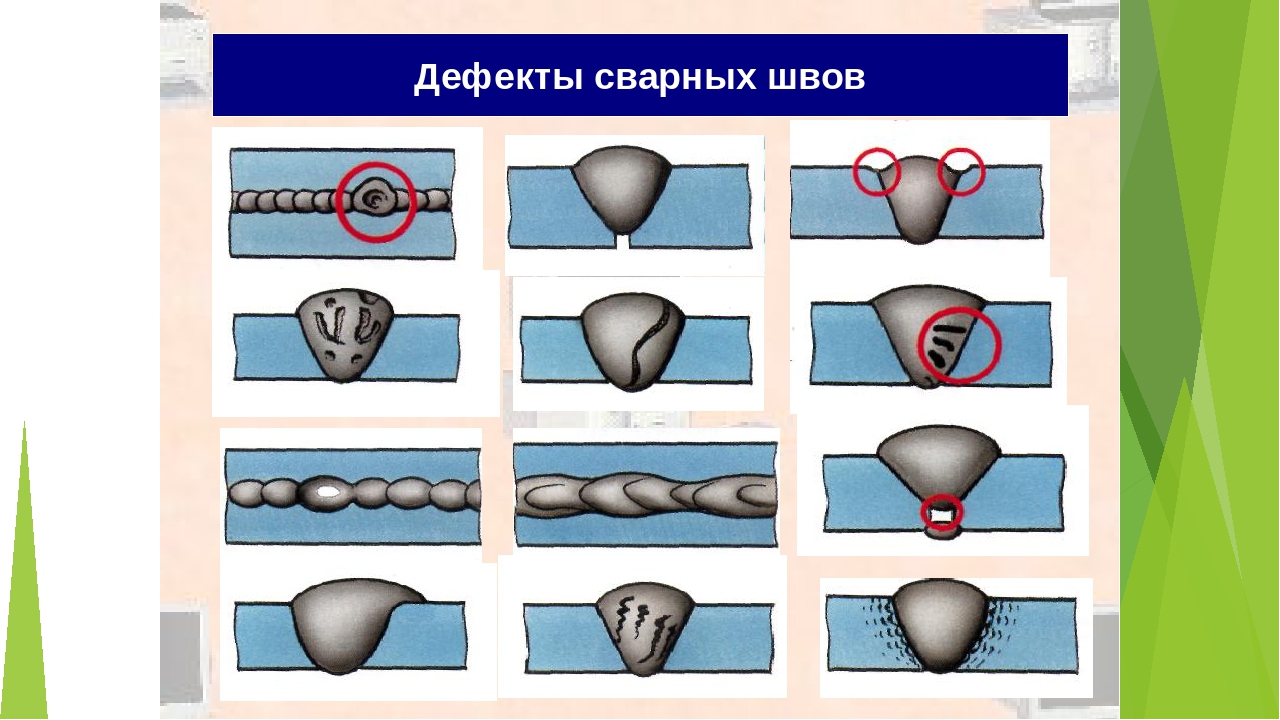

Содержание и порядок выполнения работы. Трещины и скрытые дефекты у деталей (поры, раковины, пустоты, шлаковые включения и др.) могут быть выявлены различными методами.

Трещины и скрытые дефекты у деталей (поры, раковины, пустоты, шлаковые включения и др.) могут быть выявлены различными методами.

На практике применяют следующие методы:

1) магнитный;

2) флуоресцентный;

3) травления детали кислотой;

4) смачивания поверхности детали керосином с последующей меловой обмазкой;

5) гидравлический;

6) пневматический;

7) нагрева детали;

8) проверки электрической прочности детали;

9) ультразвуковой.

Выбор того или иного метода дефектов обусловливается конфигурацией и материалом детали, а также вероятным расположением дефекта.

Магнитный метод применяется для контроля деталей любой конфигурации и размеров, изготовленных из ферромагнитных сплавов (сталь, чугун). Он отличается достаточно высокой точностью, быстротой выполнения операций, простотой устройства аппаратуры.

При намагничивании детали в местах, где имеется дефект, магнитные силовые линии образуют поток рассеивания. На границах дефекта возникают магнитные полюса, и величина магнитного потока изменяется. После кратковременного погружения детали в суспензию из порошка и масла легко обнаружить места расположения дефекта по осевшим частицам порошка. Дефект в детали можно выявить также при помощи искательных катушек и измерительных приборов.

После кратковременного погружения детали в суспензию из порошка и масла легко обнаружить места расположения дефекта по осевшим частицам порошка. Дефект в детали можно выявить также при помощи искательных катушек и измерительных приборов.

Детали, изготовленные из термически обработанных или легированных сталей, проверяют по остаточному магнетизму, погружая в суспензию после отключения намагничивающего аппарата.

Детали с невысокой твердостью, а также имеющие поверхностные трещины испытывают во время их намагничивания. Перед установкой на намагничивающий прибор детали, имеющей сквозное отверстие (пружины, втулки, подшипники качения и др.), необходимо вставить в него медный стержень.

Различают циркулярное, продольное и комбинированное намагничнва-ние деталей.

При циркулярном намагничивании выявляют продольные и косо расположенные трещины (угол между направлением магнитного потока и трещиной должен быть не менее 20°).

Величину намагничивающего тока при циркулярном намагничивании выбирают, исходя из соотношений:

а) при контроле на остаточной намагниченности

б) при контроле в магнитном поле

При продольном намагничивании напряженность магнитного поля должна быть в полтора раза больше, чем при циркулярном намагничивании.

Для определения дефектов при циркулярном намагничивании деталь устанавливают между медной плитой и контактной пластиной и зажимают рукояткой прибора. Включают трансформатор или специальный аккумулятор, при этом напряжение должно составлять 4—8 В, а величина тока зависит от поперечного сечения и материала проверяемой детали. Деталь намагничивают в течение 1—2 с, затем отключают источник тока и освобождают ее. Погружают деталь на 1—2 мин в ванну с суспензией, состоящей из мелкодисперсного порошка прокаленной окиси железа (крокуса) и трансформаторного масла (соотношение объемов порошка и масла 1 : 40). Внешним осмотром поверхности детали по концентрации порошка вдоль трещины определяют место расположения и характер дефекта, промывают ее в чистом трансформаторном масле и проводят размагничивание, помещая деталь внутрь катушки соленоида, питаемого от сети переменного тока, или на индукционном аппарате типа ППЯ (модель 533).

Рис. 12. Схема магнитной дефектоскопической установки:

1 — прибор для циркулярного намагничивания; 2 — трансформатор; 3 — магнитный пускатель; 4 — деталь.

Рис. 13. Универсальный магнитный дефектоскоп типа МДВ:

1 — призмы; 2 — полюсный наконечник; 3 — рукоятка; 4 — маховик; 5 — зажимной механизм.

Внутренние повреждения любого направления в деталях выявляют на универсальном магнитном дефектоскопе МДВ (рис. 13).

При контроле на этом приборе деталь кладут на призмы, ножной педалью поднимают ее до уровня полюсных наконечников электромагнита и рукояткой прижимают к ним. Зажимным механизмом обеспечивают плотность контакта детали с наконечниками. Во время испытания поворачивают деталь маховиком.

Размагничивают деталь в специальной камере магнитного дефектоскопа.

Флуоресцентный метод применяют для контроля деталей из сплавов цветных металлов и инструмента с пластинками из твердого сплава. Используют его

и для контроля деталей из черных металлов, но в этом случае он более сложен и требует значительных затрат времени.

При контроле очищенную и обезжиренную деталь погружают на 10—15 мин в ванну с флуоресцентной жидкостью.

Эта жидкость представляет собой смесь 0,25 л трансформаторного масла, 0,5 л керосина, 0,25 л бензина и 0,25 г порошка дефектоля.

Если флуоресцентную жидкость наносят на поверхность детали кистью, то деталь также выдерживают, прежде чем приступить к следующей операции. Затем струей холодной воды под давлением примерно 0,2 МПа удаляют с поверхности флуоресцентный раствор и просушивают деталь. На контролируемую поверхность наносят мелкий сухой порошок силикагеля (Si02), выдерживают деталь на воздухе в течение 5—30 мин и затем удаляют излишки порошка. Облучают проверяемую поверхность детали ртутно-кварцевой лампой через светофильтр УФС-3. Дефекты обнаруживают по яркому зелено-желтому свечению порошка силикагеля, пропитанного флуоресцентным раствором, который располагается по трещине.

Метод выявления трещин травлением заключается в том, что предварительно очищенную и обезжиренную деталь в течение 3—5 мин протравливают в 10—20%-ном растворе серной кислоты. При помощи лупы 10—20-кратного увеличения или микроскопа обнаруживают трещину по следам коррозии на краях трещины.

Метод выявления трещин при помощи керосина и меловой обмазки включает следующие операции.

Очищенную поверхность контролируемой детали слегка смачивают керосином и после 5—10 мин выдержки протирают ветошью. На проверяемую поверхность наносят меловую обмазку (мел, разведенный в воде до кашицеобразного состояния) и сушат. Ударами деревянного молотка по смежным участкам детали выдавливают остатки керосина из трещины и по желтому пятну на меловой обмазке обнаруживают скрытый дефект.

Гидравлический метод (опрессовку) применяют для определения повреждений в корпусных деталях (блоке и головке цилиндров, впускной и выпускной трубе коллектора) и в отдельных узлах машины (водяном радиаторе и др.).

Рис. 14. Гидравлическое испытание блока цилиндров на стенде КП-0406 J

1 — кронштейн; 2 — стол; 3 — фланец с прокладкой и штуцером; 4 — нажимной кронштейн; 5 — плита с резиновой прокладкой; 6 — параллели стола; 7 — ванна; 8 — заборная трубка; 9 — сливная трубка с краном; 10 — поршневой насос; 11 — нагнетательная трубка с шлангом; 12 — манометр; 13 — растяжка; 14—гайка; 15 — зажимной винт; 16 — брус; 17 — выдвижная стойка кронштейна; 18 — кронштейн; 19 — поворотный механизм с рукояткой.

Блоки и головки цилиндров опрессовывают на стендах КП-0406 (рис. 14). Для испытания коллектора используют специальные плиты (рис. 15).

При установке деталей на стенд наружные отверстия закрывают крышками и заглушками. Стендовым насосом заполняют рубашку блока и внутренние полости головки водой и создают давление 0,4—0,5 МПа. Давление контролируют по манометру. Испытание проводят в течение 5 мин.

Постоянство давления и отсутствие течи — признак хорошей герметичности стенок рубашки блока цилиндров и головки.

Повреждения тракторного радиатора определяют на специальном стенде. Отверстия баков радиатора заглушают пробками, плитами и фланцами с резиновыми прокладками. Заполняют радиатор водой и создают в нем давление до 0,1— 0,15 МПа. Испытание проводят в течение 1 мин. Обнаруженные места повреждений отмечают краской, мелом или чертилкой.

Рис. 15. Приспособление для гидравлического испытания выпускного коллектора:

1 и 2 плиты с резиновыми прокладками; 3 =ш автоматический клапан; 4 — манометр. =80ч-90°С) воду. По выходящим пузырькам нагретого воздуха устанавливают месторасположение трещин.

=80ч-90°С) воду. По выходящим пузырькам нагретого воздуха устанавливают месторасположение трещин.

Метод проверки электрической прочности деталей используют для выявления трещин в изоляционных деталях электрооборудования и баках аккумуляторов. Проверку проводят по схеме, показанной на рисунке 16. Прекращение искрообразования в трехэлектродном разряднике стенда свидетельствует о наличии трещины.

Ультразвуковой метод контроля основан на способности ультразвуковых колебаний (УЗК) распространяться в металле на большие расстояния в виде направленных пучков и отражаться от дефектного участка детали вследствие резкого изменения плотности среды, а следовательно, и акустического сопротивления (произведение плотности среды на скорость УЗ К).

Отчет о работе.

1. Обосновывают выбранный метод контроля заданных деталей и в технологической последовательности перечисляют операции по выявлению скрытых дефектов.

2. Составляют гидравлическую или электрическую схему одной из установок.

3. Назначают способ восстановления или дают заключение о годности детали.

Рис. 16. Проверка бака аккумулятора на наличие трещины:

1 — бак аккумулятора; 2 — искровой разрядник; 3 — контакты.

Выявление дефектов и повреждений здания в Санкт-Петербурге

Выявление дефектов здания осуществляется в ходе полного технического обследования объекта. В процессе работы эксперты ООО «Амеланд» исследуют все конструктивные элементы помещения: стены, отмостку, фасад, фундамент, цоколь и т.д.

По результатам такого анализа формируется вывод о дальнейшей безопасной эксплуатации здания и разрабатываются рекомендации по усилению несущих конструкций.

Данная процедура позволяет провести своевременный ремонт и предотвратить возникновение аварийной ситуации. Многолетний опыт и высокая квалификация позволяют нам качественно выполнять свою работу в сжатые сроки.

Порядок работы

Специалисты ООО «Амеланд» осуществляют экспертизу в несколько этапов:

- Подготовительные мероприятия.

На данном этапе мы разрабатываем план будущих работ и согласовываем составленную программу с клиентом.

На данном этапе мы разрабатываем план будущих работ и согласовываем составленную программу с клиентом. - Визуальный осмотр. Далее наши специалисты выезжают на участок клиента, выявляют и фиксируют видимые и скрытые дефекты. В процессе работы осуществляется фото- и видеосъемка.

- Изучение инженерных коммуникаций. На следующей стадии мы изучаем состояние инженерных коммуникаций, для определения их состояния и технических характеристик.

- Работы по обмеру. Специалисты определяют геометрические параметры несущих и ограждающих конструкций.

- Геодезический контроль. Данный вид работ предполагает определение степени прогиба и деформаций конструкций больших пролетов.

- Инструментальный надзор. Специалисты определяют прочностные параметры неразрушающим методом (ультразвуком, дефектоскопией и т.д.). При такой экспертизе используется современное оборудование, обеспечивающее точность результата.

- Камеральные работы. На основании полученных данных составляются чертежи, поэтажные планы, узлы сопряжения и т.

д. Данные материалы требуются для выполнения последующей реконструкции или усиления.

д. Данные материалы требуются для выполнения последующей реконструкции или усиления. - Составление технического заключения. Это завершающий этап, на котором наши инженеры составляют подробное техническое заключение. Документ содержит профессиональные рекомендации по устранению выявленных недочетов и ошибок.

Позвоните нам, если вам требуется выявление дефектов здания в Санкт-Петербурге и Ленинградской области. Специалисты ООО «Амеланд» подробно проконсультируют вас по интересующим вопросам и подготовят необходимые документы для сотрудничества.

Найти дефект

Процесс обнаружения дефектов

Дефекты обнаруживаются либо в результате заранее запланированных действий, специально предназначенных для выявления дефектов (например, действия по контролю качества, такие как проверки, испытания и т. д.), либо случайно (например, пользователи в производстве).

Методы поиска дефектов можно разделить на три категории:

Статические методы : Тестирование, которое выполняется без физического запуска программы или системы. Проверка кода — это пример метода статического тестирования.

Проверка кода — это пример метода статического тестирования.

Динамические методы : Проверка того, какие системные компоненты выполняются физически для выявления дефектов. Выполнение тестовых случаев является примером метода динамического тестирования.

Эксплуатационные методы : Операционная система производит результат, содержащий дефект, обнаруженный пользователями, клиентами или контролирующим персоналом, т. е. дефект обнаружен в результате сбоя.

Хотя сравнение и противопоставление различных статических, динамических и оперативных методов выходит за рамки данного исследования, в ходе исследования были сделаны следующие выводы:

Для эффективной программы управления дефектами требуются как статические, так и динамические методы. В каждой категории, чем более формально методы были интегрированы в процесс разработки, тем более эффективными они были.

Поскольку статические методы обычно обнаруживают дефекты на более ранних этапах процесса, они более эффективны при обнаружении дефектов.

Когда Shell Oil следила за процессом проверки, они зафиксировали следующие результаты:

На каждый человеко-час, потраченный на процесс проверки, было сэкономлено десять часов!

Более неформальные (и менее эффективные) обзоры сэкономили столько же времени, сколько и стоили. Другими словами, в худшем случае (неофициальные проверки) — никаких дополнительных затрат, в лучшем случае (официальные проверки) — экономия 10:1.

Их эффективность устранения дефектов с проверками составляла 95-97% по сравнению с примерно 60% для систем, которые не использовали проверки.

«Шелл Ойл» также подчеркнула более нематериальные, но очень важные преимущества инспекций. Они обнаружили, что если стандарты для получения результата были расплывчатыми или двусмысленными (или отсутствовали), группа пыталась определить передовой опыт и разработать стандарт для результата. Как только стандарт будет четко определен, будут разработаны контрольные списки. (НАСА также широко использует контрольные списки и дает перекрестные ссылки на элементы контрольного списка, которые должны были обнаружить дефект). Инспекции являются хорошим способом обучения новых сотрудников как передовым методам, так и функционированию проверяемой системы.

Инспекции являются хорошим способом обучения новых сотрудников как передовым методам, так и функционированию проверяемой системы.

Методы выявления дефектов и управления ими в разработке программного обеспечения

Этот элемент исследования является одним из двух, посвященных выявлению дефектов и методам управления ими при разработке программного обеспечения.

Дефект — это поведение, которое каким-то образом непредусмотрено в программном продукте — видимое свидетельство ошибки, допущенной где-то в процессе разработки, возможно, неправильно сформулированное (или опущенное) требование, проект, в котором не учитывалось, как что-то должно быть сделано, или ошибка кодирования.

Почти все подходы к разработке программного обеспечения включают процессы отслеживания, регистрации, измерения и устранения дефектов.

Целью этого предмета исследования является определение подходов к организации/структуре команды и методов выявления и отслеживания дефектов без явного сопоставления их эффективности друг с другом. будет углубляться, чтобы определить эффективность различных используемых методов.

будет углубляться, чтобы определить эффективность различных используемых методов.

В этом первом элементе исследования рассматривается структура групп обеспечения качества/тестирования в организациях, а также способы сообщения и регистрации дефектов.

Второй пункт касается того, как устраняются и отслеживаются дефекты.

Организация/структура команды и регистрация дефектов

темы для ранга

- Отдел качества группы разработчиков

- Независимая группа контроля качества

- Независимая группа контроля качества и тестирования

- Сочетание качества и CM

- Назначить уникальный идентификатор дефекта

- Дата записи определена

- Найдена итерация записи

- Итерация записи решена

- Релиз записи найден

- Тип дефекта записи (требования, конструкция, код, тест)

- Приоритет дефекта записи

- Записать срочность дефекта

- Категория дефекта записи (логика, данные и т.

д.))

д.))

Обнаружение дефектов – обзор

9.2 Обзор литературы

Предыдущие исследования по обнаружению дефектов сварных швов в основном проводились с использованием таких методов, как сегментация и извлечение и классификация текстурных признаков, один из которых достиг наивысшей точности 90,91%, согласно Mery etal. . [55]. Искусственные нейронные сети (ИНС) используются преимущественно с улучшениями описания классификатора в различных исследованиях. Кумар и др. [44] использовали текстурные признаки совпадения уровней серого (GLCM) в качестве входных данных ANN и достигли точности 86.1% за классификацию дефектов.

В другой работе Kumar et al. [43] добавили геометрические особенности и повысили точность до 87,34%. Запата и др. [85] используют два нейронных классификатора: адаптивную сетевую систему нечеткого вывода (ANFIS) и ИНС. В своей работе ANN достигла точности 78,9%, а используя в качестве входных данных 12 выбранных геометрических признаков, извлеченных из рентгеновских изображений, ANFIS достигла точности 82,6%. Чтобы интегрировать как текстурные, так и геометрические функции и выбирать только полезные функции, предотвращая увеличение вычислительной сложности, Валаванис и др.[75] использовали метод последовательного обратного выбора (SBS) для разработки классификатора ИНС, что привело к точности 85,4%.

Чтобы интегрировать как текстурные, так и геометрические функции и выбирать только полезные функции, предотвращая увеличение вычислительной сложности, Валаванис и др.[75] использовали метод последовательного обратного выбора (SBS) для разработки классификатора ИНС, что привело к точности 85,4%.

Ван и Ляо [79] разработали систему обнаружения дефектов сварных швов, в которой они извлекли 12 различных характеристик из рентгенографических изображений, таких как размер, интенсивность, направление, местоположение и форма для ввода сетей. Они применили две известные сети для обнаружения дефектов сварки: нечеткие нейронные сети k-ближайшего соседа (нечеткий K-NN) и нейронные сети многослойного персептрона (MLP), которые достигли точности 91.57% и 92,39% соответственно. Однако традиционные методы выделения признаков, используемые в этих системах, не могут извлекать дискриминантные признаки.

Решение для улучшения распознавания образов при обнаружении дефектов сварных швов заключается в использовании преимуществ глубоких нейронных сетей, которые могут извлекать высокоуровневые и более абстрактные признаки. Хоу и др. [30] использовали глубокие сверточные нейронные сети (DCNN) для трех наборов данных с передискретизацией на основе набора данных сварки GDXray [56], и максимальная достигнутая точность составила 97.2% в наборе данных с использованием метода передискретизации синтетического меньшинства (SMOTE). Для остальных наборов данных были применены два метода случайной избыточной выборки (ROS) и случайной недостаточной выборки (RUS) для модификации выборок, и наилучшие показатели для каждого метода составили 96,3% и 79,9% соответственно.

Хоу и др. [30] использовали глубокие сверточные нейронные сети (DCNN) для трех наборов данных с передискретизацией на основе набора данных сварки GDXray [56], и максимальная достигнутая точность составила 97.2% в наборе данных с использованием метода передискретизации синтетического меньшинства (SMOTE). Для остальных наборов данных были применены два метода случайной избыточной выборки (ROS) и случайной недостаточной выборки (RUS) для модификации выборок, и наилучшие показатели для каждого метода составили 96,3% и 79,9% соответственно.

Интеграция методов компьютерного зрения с использованием DCNN показывает исключительные перспективы для использования в нескольких приложениях, таких как обнаружение объектов, обнаружение трещин и неразрушающий контроль, но требует большого количества изображений для процесса обучения [87–89].Хотя использование CNN повышает точность обнаружения дефектов, у традиционных подходов к изучению дефектов есть известные недостатки. Например, Лин и др. [47] изучали применение DCNN для обнаружения дефектов литья. Авторы сообщили о точности 96%, достигнутой за счет использования восьмислойной СНС для обнаружения дефектов на рентгеновских изображениях отлитого объекта. Они могут повысить скорость обнаружения до 8%, применяя свой метод на основе CNN вместо метода на основе ANN. Использование предлагаемого способа позволяет не только повысить качество, но и снизить процент брака в процессе литья.

Авторы сообщили о точности 96%, достигнутой за счет использования восьмислойной СНС для обнаружения дефектов на рентгеновских изображениях отлитого объекта. Они могут повысить скорость обнаружения до 8%, применяя свой метод на основе CNN вместо метода на основе ANN. Использование предлагаемого способа позволяет не только повысить качество, но и снизить процент брака в процессе литья.

Как было рассмотрено ранее, методы, основанные на глубоком обучении для неразрушающего контроля, повышают точность ложного обнаружения в рентгеновских изображениях, независимо от того, используются ли различные архитектуры CNN или предварительно обученные модели [31]. Чжан и др. [86] применили классификационную модель CNN для обнаружения дефектов сварки. Цель состояла в том, чтобы обнаружить дефекты алюминиевого сплава при роботизированной дуговой сварке с использованием 11-слойного CNN. В этом методе авторы сообщили о точности 99,38% для одного типа свариваемого материала. Для базы данных авторы использовали ПЗС-камеру вместо рентгенографических изображений. В промышленности использование изображений ПЗС-камеры для различных типов материалов в сварном шве не распространено, потому что нет возможности обнаружить глубинные дефекты, такие как непровар. В качестве другого примера в работе Zhang et al. [84], датчик изображения улучшен за счет использования системы визуальных датчиков диапазона УФ-В, но этот метод не способен проникать сквозь материал достаточно глубоко, чтобы обнаруживать такие дефекты, как внутренняя полость.

В промышленности использование изображений ПЗС-камеры для различных типов материалов в сварном шве не распространено, потому что нет возможности обнаружить глубинные дефекты, такие как непровар. В качестве другого примера в работе Zhang et al. [84], датчик изображения улучшен за счет использования системы визуальных датчиков диапазона УФ-В, но этот метод не способен проникать сквозь материал достаточно глубоко, чтобы обнаруживать такие дефекты, как внутренняя полость.

Чжан и др. [34] изучали генеративно-состязательные сети (GAN) при обнаружении дефектов сварки.Основываясь на определении дефекта, они разделили дефекты на три группы: трещины, пористость и прожоги. В их определении серия одиночных точек рассматривается как пористость, линейные тени, которые можно найти вертикально или параллельно краю сварных швов, определяются как трещины, а прожоги определяются как тени аномальной формы на рентгеновских снимках. Это определение неприменимо к реальным рентгеновским изображениям, и многие классы дефектов будут игнорироваться из-за ограниченного определения. Хотя предлагаемый метод может достигать более 94%, результаты обученной CNN на других наборах наборов данных рентгеновских сварных швов не сообщаются для проверки обобщения сети.

Хотя предлагаемый метод может достигать более 94%, результаты обученной CNN на других наборах наборов данных рентгеновских сварных швов не сообщаются для проверки обобщения сети.

Однако в большинстве опубликованных работ использовалась общедоступная база данных GDXray [56] и набор данных WDXI [25], который не является общедоступным. Как показано на рис. 9.2 (верхнее изображение), дефекты изображений из базы данных GDXray выбираются вручную, и дефекты легко видны из-за их экстремального характера. Кроме того, изображения сварных швов в базе данных GDXray ограничены только 88 образцами. Хотя GDXray стал стандартным тестом для тестирования производительности различных алгоритмов [30], дефекты на реальных рентгеновских изображениях не так очевидны, как в наборе данных GDXray.Как показано на рис. 9.2 (нижнее изображение), гораздо сложнее обнаружить дефекты на реальных рентгеновских изображениях, которые не подобраны вручную и не содержат слишком больших дефектов. Более того, в предыдущих исследованиях, независимо от того, использовались ли традиционные алгоритмы обработки изображений или методы, основанные на глубоком обучении, различия в толщине стенок свариваемых объектов и рассеяние или волнистость в корне шва из-за геометрии труб и изменения схемы сварки ручным сварщиком не учитывались. присутствует и игнорируется как особенность.В таких случаях из-за изменения толщины интенсивность изображения существенно меняется на каждом участке шва, как показано на рис. 9.3.

присутствует и игнорируется как особенность.В таких случаях из-за изменения толщины интенсивность изображения существенно меняется на каждом участке шва, как показано на рис. 9.3.

РИСУНОК 9.2. Два образца изображений в базе данных GDXray (вверху) и базе данных SBD (внизу). Нижнее изображение обрезано, чтобы его можно было сравнить с верхним изображением. Дефекты более заметны в базе данных GDXray.

РИСУНОК 9.3. Образец изображения из базы данных SBD в том, что сварены две поверхности разной толщины.

В этой главе основной целью является обнаружение и идентификация несплошностей и дефектов (обнаружение) в наборе данных реалистичного рентгеновского изображения (набор данных SBD) и определение типа дефекта (DT).Из-за вышеупомянутых различий с базой данных GDXray предыдущие методы либо не могли обнаружить дефекты, присутствующие в наборе данных SBD, либо общая точность методов была резко снижена. Для решения этой проблемы DCNN разработана и обучена обнаруживать дефекты в базе данных SBD.

Выявление дефектов с помощью осмысления | Agency for Healthcare Research and Quality

Модуль «Выявление дефектов с помощью осмысления» набора инструментов CUSP поможет вам определить повторяющиеся негативные события в вашей системе и применить инструменты CUSP и осмысления, чтобы снизить риск причинения вреда вашим пациентам в будущем.

Примечание : Содержание слайда представлено под каждым изображением.

Содержимое

Слайд 1. Обложка Слайд

Слайд 2. CUSP и инструменты осмысления 1

Слайд 3. Цели обучения

Слайд 4. Связь между CUSP и осмыслением 1,2,3

Слайд 5. Определение дефектов и использование осмысления

Слайд 6. Обзор выявления дефектов

Слайд 7. Обзор осмысления 4

Слайд 8. Примеры дефектов или отказов, влияющих на безопасность пациентов

Слайд 9.Модель швейцарского сыра Reason 5

Slide 10. Инструменты CUSP для выявления дефектов

Slide 11. Оценка безопасности персонала

Оценка безопасности персонала

Slide 12. Упражнение

Slide 13. Использование рабочего листа по вопросам безопасности для Senior Executive Partnership

Slide 14. Инструмент для определения дефектов : Анализ первопричин

Слайд 15. Анализ первопричин: Рабочий лист дерева причин 6

Слайд 16. Пример анализа первопричин 6

Слайд 17. Изучение дефектов и осмысление

Слайд 18.Обзор обучения на дефектах

Слайд 19. Упражнение

Слайд 20. Инструменты CUSP для обучения на дефектах

Слайд 21. Обучение на дефектах: четыре вопроса

Слайд 22. Что произошло?

Слайд 23. Почему это произошло?

Слайд 24. Что вы будете делать, чтобы снизить риск рецидива?

Слайд 25. Как узнать, что риск снижен?

Слайд 26. Инструменты осмысления для изучения дефектов

Слайд 27. Причинно-следственное кодирование: модель Эйндховена 6

Слайд 28. Пример анализа первопричин 6

Слайд 29.CUSP и осмысление: дальнейшие шаги

Слайд 30. Обобщение результатов и обмен ими

Обобщение результатов и обмен ими

Слайд 31. Сообщение об обучении

Слайд 32. Резюме: осмысление и выявление дефектов

Слайд 33. Резюме осмысления и обучения на дефектах

Слайд 34. Ссылки

Слайд 35 Ссылки

Слайд 1: Обложка

(логотип CUSP Toolkit)

Вернуться к содержанию

Слайд 2: CUSP и инструменты осмысления

1

Инструменты CUSP

- Оценка безопасности персонала

- Рабочий лист по вопросам безопасности

- Форма обучения на дефектах

Инструменты для определения смысла

- Форма обнаружения

- Анализ основных причин

- Вид отказа и анализ последствий

- Вероятностная оценка риска

- Рабочий лист дерева причин

Вернуться к содержанию

Слайд 3: Цели обучения

- Внедрить инструменты CUSP и Sensemaking для выявления дефектов или состояний

- Обсудить взаимосвязь между CUSP и смыслообразованием

- Покажите, как применять инструменты CUSP и смыслообразования

- Обсудите, как поделиться результатами

Вернуться к содержанию

Слайд 4: Связь между CUSP и формированием смысла

1,2,3

| Концепция | КУСП | Осмысление |

|---|---|---|

| Идентификация дефекта или отказа | Дефекты |

|

| Способы выявления дефектов или отказов |

|

|

| Инструменты для проверки дефектов или ошибок | Учитесь на дефектах Форма | Рабочий лист дерева причин |

| Дефекты или ошибки кодирования | Учитесь на дефектах Форма | Эйндховен Модель |

Вернуться к содержанию

Слайд 5.

Выявление дефектов и использование осмысления

Выявление дефектов и использование осмысления

Вернуться к содержанию

Слайд 6: Обзор выявления дефектов

- Определение дефектов.

- Определите источники дефектов.

- Применить инструменты CUSP для выявления дефектов.

Вернуться к содержанию

Слайд 7: Обзор осмысления

4

- Разговор между членами организации, вовлеченной в событие/проблему.

- Цель состоит в том, чтобы уменьшить двусмысленность в отношении события/вопроса, буквально придать ему смысл.

- Каждый человек привносит в обсуждение свой опыт, связанный с этим событием/вопросом.

- Разговор — это механизм, который объединяет эти знания в новую, более понятную для участников форму.

- Участники разрабатывают в своем сознании подобное представление , которое позволяет действие , которое может быть реализовано и понятно всем, кто участвовал в беседе.

Вернуться к содержанию

Слайд 8: Примеры дефектов или отказов, влияющих на безопасность пациентов

| Дефект | Вмешательство |

|---|---|

| Нестабильные кислородные баллоны на кроватях | Держатели баллонов с кислородом отремонтированы или установлены новые держатели по всему учреждению |

| Двойник лекарства | Обучение проведено, лекарства физически разделены, и письмо отправлено производителю |

| Отсутствующее оборудование на тележке | Контрольный список, разработанный для чулочной тележки |

| Непоследовательное использование инструмента округления ежедневных целей | Достигнут консенсус в отношении необходимых элементов инструмента округления ежедневных целей |

| Недостоверная информация жителей при обходах | Разработан электронный отчет о проделанной работе |

Вернуться к содержанию

Слайд 9: Модель швейцарского сыра Reason

5

Изображение: Четыре ломтика швейцарского сыра со стрелкой, проходящей через совмещенные отверстия. Тупой конец стрелки помечен как «Опасности», а острый конец помечен как «Потери».

Тупой конец стрелки помечен как «Опасности», а острый конец помечен как «Потери».

Вернуться к содержанию

Слайд 10: Инструменты CUSP для выявления дефектов

Вернуться к содержанию

Слайд 11: Оценка безопасности персонала

Шаг 1. Какие клинические или операционные проблемы поставили или могли поставить под угрозу безопасность пациентов?

Шаг 2: Как может быть нанесен вред следующему пациенту в нашем отделении?

Шаг 3: Что можно сделать, чтобы свести к минимуму вред или предотвратить угрозы безопасности?

Вернуться к содержанию

Слайд 12: Упражнение

Пожалуйста, заполните следующее:

- Перечислите все дефекты, которые могут причинить вред.

- Обсудите три самых больших риска.

- Ранжируйте эти факторы риска.

Вернуться к содержанию

Слайд 13.

Используйте рабочий лист по вопросам безопасности для высшего руководства

Используйте рабочий лист по вопросам безопасности для высшего руководства

Шаг 1. Привлеките высшее руководство к решению проблем безопасности, указанных в форме.

Шаг 2. Используйте форму во время обходов безопасности, чтобы определить проблемы безопасности, определить возможные решения и определить ресурсы.

Шаг 3.Держите руководителя проекта в курсе информации, содержащейся в этой форме.

Вернуться к содержанию

Слайд 14: Инструмент для определения дефектов: анализ первопричин

Вернуться к содержанию

Слайд 15: Анализ первопричин: Таблица причинно-следственных связей

6

- Событие открытия

- Предшествующее событие

- Основные причины

- Коды классификации основных причин

- Восстановление

Вернуться к содержанию

Слайд 16: Пример анализа основной причины

6

Событие обнаружения

- Пациенту группы О почти перелили кровь группы А.

Предшествующие события

- На заварочном устройстве висел положительный блок.

- Положительная единица не удалена до случая.

- Медсестра, проводящая переливание крови, не проверила группу крови на подвесном блоке.

- Медсестра была занята и отвлеклась.

Восстановление

- Медсестра прерывает переливание.

- Медсестра видит, что устройство положительное.

Основные причины

- Временная медсестра не понимает процедуры.

- Временным медсестрам нужна помощь.

- Другие медсестры на больничном.

Вернуться к содержанию

Слайд 17: Обучение на дефектах и осмысление

Вернуться к содержанию

Слайд 18: Изучение дефектов Обзор

- Поставщики медицинских услуг умеют реагировать на события и находить решение.

- Провайдеры также должны исправить факторы, влияющие на событие.

Вернуться к содержанию

Слайд 19: Упражнение

Подумайте о неожиданной ситуации, с которой вы недавно столкнулись:

- Когда вы поняли, что это не то, что вы ожидали

- Какие были подсказки?

- Какой смысл ты придал этому ?

Вернуться к содержанию

Слайд 20: Инструменты CUSP для изучения дефектов

Вернуться к содержанию

Слайд 21: Обучение на дефектах: четыре вопроса

- Что случилось?

- Почему это произошло?

- Что вы будете делать, чтобы снизить риск рецидива?

- Как узнать, что риск снижен?

Вернуться к содержанию

Слайд 22: Что произошло?

(виньетный кадр)

Нажмите, чтобы воспроизвести

Вернуться к содержанию

Слайд 23: Почему это произошло?

(виньетный кадр)

Нажмите, чтобы воспроизвести

Вернуться к содержанию

Слайд 24: Что вы будете делать, чтобы снизить риск рецидива?

(виньетный кадр)

Нажмите, чтобы воспроизвести

Вернуться к содержанию

Слайд 25: Как узнать, что риск снижен?

(виньетный кадр)

Нажмите, чтобы воспроизвести

Вернуться к содержанию

Слайд 26: Инструменты осмысления для извлечения уроков из дефектов

Вернуться к содержанию

Слайд 27: Кодирование причинно-следственной связи: Модель Эйндховена

6

- 20 отдельных типов причин событий в четырех категориях:

- Технический

- Организационный

- Человек

- Другое

- Стремитесь получить от трех до семи кодов основных причин для каждого события, представляющих собой сочетание активных и скрытых.

- Все события связаны с несколькими причинами.

Вернуться к содержанию

Слайд 28: Пример анализа основной причины

6

Основные причины

- Временная медсестра не понимает процедуры.

- Медсестра переливания занята и рассеяна.

- Обе медсестры не из агентства.

Коды классификации основных причин

Вернуться к содержанию

Слайд 29: CUSP и осмысление: следующие шаги

Вернуться к содержанию

Слайд 30: Подведите итоги и поделитесь выводами

- Создайте резюме на одной странице, отвечающее на четыре вопроса «Учимся на дефектах».

- Поделитесь сводкой внутри вашей организации.

- Вовлекайте персонал в личные беседы, чтобы предоставить возможность учиться на недостатках.

- Делитесь обезличенной информацией с другими участниками совместной работы в вашем штате (ожидает одобрения учреждения).

Вернуться к содержанию

Слайд 31: Сообщение об обучении

- Совещания группы — ежемесячно.

- Встреча для просмотра данных — ежемесячно.

- Встреча с исполнительным партнером — ежемесячно или чаще.

- Исполнительный обзор данных — ежемесячно.

- Презентации коллегам из больницы по мере необходимости, включая руководство, передовой персонал и правление.

Вернуться к содержанию

Слайд 32: Резюме: Осмысление и выявление дефектов

- Выявление дефектов и смысловое осмысление имеют несколько общих тем.

- Дефекты или сбои — это клинические или рабочие события, повторение которых нежелательно.

- CUSP и Sensemaking помогают командам выявлять дефекты и определять способы предотвращения их возникновения в будущем.

Инструменты

Вернуться к содержанию

Слайд 33: Резюме осмысления и извлечения уроков из недостатков

- Осмысление и обучение на дефектах имеют несколько общих тем.

- Инструмент «Обучение на дефектах» можно использовать для облегчения конструктивной беседы.

- Таблица причинно-следственных связей и модель Эйндховена могут помочь в выявлении и устранении дефектов в вашем подразделении.

- Осмысление и обучение на дефектах — непрерывный процесс.

Вернуться к содержанию

Слайд 34: Ссылки

- Батлс Дж. Б., Каплан Х. С., Тьерк В. Ван дер Шааф и др. Атрибуты систем отчетности о медицинских событиях: Опыт работы с прототипом системы отчетности о медицинских событиях для трансфузионной медицины. Arch Pathol Lab Med 1998, март; 122:231-238.

- Батлс Дж. Б., Диксон Н. М., Боротаникс Р. Дж. и др.Осмысление рисков и опасностей для безопасности пациентов. Hlth Svcs Res 2006; 41 (4 августа, часть 2.): 1555-1575.

- Осмысление. Обучение анализу безопасности пациентов.

Вернуться к содержанию

Слайд 35: Ссылки

- Осмысление.

Обучение анализу безопасности пациентов.

Обучение анализу безопасности пациентов. - Проновост П.Дж., Ву А.В. и Секстон Д.Б. Острая декомпенсация после удаления центральной линии: практические подходы к повышению безопасности в отделении интенсивной терапии. Ann Intern Med 2004 Июнь; 140(12):1025-1033.

- Осмысление. Обучение анализу безопасности пациентов.

AI Визуальный контроль для обнаружения дефектов в производстве

«Почему меня должна волновать новая крутая технология, пока она не решит какую-либо из моих проблем?» — именно такой разговор у меня состоялся с руководителем завода по очистке воды за чашкой теплого кофе.

То, что начиналось как пустая болтовня, превратилось в глубокую и содержательную дискуссию о технологиях искусственного интеллекта для обнаружения дефектов и контроля качества.Этот разговор существенно изменил мое видение и подход.

Цель этой статьи — описать, как реализовать визуальный осмотр на основе ИИ для обнаружения дефектов. Дело не в крутости искусственного интеллекта — нет, дело в практических решениях конкретных проблем.

Дело не в крутости искусственного интеллекта — нет, дело в практических решениях конкретных проблем.

Изображение предоставлено

Концепция визуального контроля с использованием ИИ

Искусственный интеллект в производстве — модный термин. Когда дело доходит до описания решений для обнаружения дефектов на основе ИИ, часто речь идет о какой-то технологии визуального контроля, основанной на глубоком обучении и компьютерном зрении.

Что такое глубокое обучение при визуальном осмотре?

Глубокое обучение — это аспект технологии машинного обучения, основанный на искусственных нейронных сетях. Принцип работы технологии глубокого обучения заключается в том, чтобы научить машины учиться на собственном примере. Предоставив нейронной сети помеченные примеры определенных типов данных, можно извлечь общие закономерности между этими примерами, а затем преобразовать их в математическое уравнение. Это помогает классифицировать будущие фрагменты информации.

Благодаря технологии визуального контроля интеграция алгоритмов глубокого обучения позволяет различать детали, аномалии и символы, которые имитируют визуальный осмотр человека при работе компьютеризированной системы.

Итак, что же это означает? Давайте рассмотрим пример.

Если вам нужно создать программное обеспечение для визуального контроля для производства автомобилей, вам следует разработать алгоритм на основе глубокого обучения и обучить его примерам дефектов, которые он должен обнаруживать.При достаточном количестве данных нейронная сеть в конечном итоге обнаружит дефекты без каких-либо дополнительных инструкций.

Системы визуального контроля на основе глубокого обучения хорошо обнаруживают сложные по своей природе дефекты. Они не только обращаются к сложным поверхностям и косметическим дефектам, но также обобщают и концептуализируют поверхности деталей.

Как интегрировать систему визуального контроля с искусственным интеллектом

1.

Сформулируйте проблему

Сформулируйте проблему

Разработка визуального контроля часто начинается с бизнес-анализа и технического анализа.Цель здесь состоит в том, чтобы определить, какие дефекты должна обнаруживать система.

Другие важные вопросы, которые следует задать:

- Какова среда системы визуального контроля?

- Должна ли проверка быть в реальном времени или отложена?

- Насколько тщательно система визуального контроля должна выявлять дефекты и должна ли она различать их по типу?

- Существует ли какое-либо существующее программное обеспечение, интегрирующее функцию визуального контроля, или оно требует разработки с нуля?

- Как система должна уведомлять пользователей об обнаруженных дефектах?

- Должна ли система визуального контроля вести статистику обнаружения дефектов?

- И ключевой вопрос: Существуют ли данные для разработки модели глубокого обучения, включая изображения «хороших» и «плохих» продуктов и различных типов дефектов?

Инженеры по обработке и анализу данных выбирают оптимальное техническое решение и приступают к работе на основе полученных ответов.

2. Сбор и подготовка данных