Чем отличается сталь от железа

Сталь отличается от железа присутствием углерода. По сути, сталь – это сплав углерода и железа. В стали содержится довольно высокий процент углерода. Железо – относится к простым веществам, поэтому содержание углерода в нем исключено. В природе чистое железо – большая редкость. Более того, даже человек почти не использует чистое железо для получения изделий.

Определение

Железо – химический элемент и простое вещество, практически не встречающееся и не использующееся в чистом виде.

Сталь – особые сплавы, основа которых железо, обогащенное разными химическими элементами. В стали содержится до 2,14 % углерода. Сплавы железа, обогащенные углеродом, утрачивая вязкость и пластичность, приобретают твердость и прочность.

к содержанию ↑

Сравнение

Железо в чистом виде не применяется. В этом виде его используют в лабораториях для постановки химических опытов и серьезных научных экспериментов. Дело в том, что смешение понятий «железо» и «сталь» произошло в народе. Люди отожествили сталь с железом, называя и то и другое «железом». Когда говорят о железе, на самом деле ведут речь о стали.

Дело в том, что смешение понятий «железо» и «сталь» произошло в народе. Люди отожествили сталь с железом, называя и то и другое «железом». Когда говорят о железе, на самом деле ведут речь о стали.

В зависимости от того, для какой цели предназначена сталь (сплав железа и каких-либо химических элементов), ей задают требуемые свойства, которые наилучшим образом отвечают складывающимся условиям эксплуатации.

Все находится в зависимости от тех химических элементов, которые добавят при выплавке стали и от того, какое их количество будет внесено в сплав. Сталь обогащают молибденом и кобальтом, вольфрамом и хромом, а также иными элементами. Изменяя состав стали, производят титановый сплав и нержавеющую сталь.

Кроме того, выпускают легированные стали, применяемые в авиации, где не обойтись в конструкциях без сверхпрочных элементов, к примеру, стоек шасси. В высоколегированную сталь добавляют легирующие элементы и углерод. Стали с легирующими элементами содержат минимум 45 % железа.

Железо в отличие от стали легко поддается коррозии.

к содержанию ↑

Выводы TheDifference.ru

- Железо существенно отличается от стали. Оно обладает совершенно иными свойствами.

- Железо, в отличие от стальных сплавов, более подвержено корродированию.

- Чистое железо не используют в быту и промышленности. С чистым железом работают только в химических лабораториях.

Железо сталь и прочие металлы

Железо и сталь — важнейшие металлы. Сталь получают из железа. Из нее делают множество предметов — от нефтяных вышек до канцелярских скрепок. Наряду с 80 чистыми металлами людям известно немало сплавов — смесей металлов, качества которых отличаются от качеств чистых металлов. Башенные краны, мосты, другие сооружения делают из стали, содержащей до 0,2% углерода. Углерод делает сталь прочнее, причем она сохраняет ковкость. Сталь покрывают краской для защиты от коррозии.

Железо и сталь

Железо — это элемент. Его добывают из руды — соединения железа с кислородом. Большая часть добытого железа идет на производство стали, сплава железа с углеродом.

Большая часть добытого железа идет на производство стали, сплава железа с углеродом.

Наиболее распространенные железные руды: магнетит(вверху) и гематит(внизу). Железо добывается из руды в доменных печах. Этот процесс называется плавкой. В печи через слой железной руды, известняка и кокса продувают очень горячий воздух. Кокс представляет собой почти чистый углерод, его получают нагреванием угля. Углерод кокса соединяется с кислородом, образуя моноксид углерода, который затем «вытягивает» кислород из руды, оставляя чистое железо, и образует диоксид углерода. Это пример реакций восстановления. Руда, кокс и известняк поступают в печь. Известняк реагирует с имеющимися в руде примесями, образуя шлак. Внутри печи раскаленный воздух реагирует с углеродом. Образуется моноксид углерода. При этом температура в печи повышается до 2000°С. Затем оксид углерода реагирует с кислородом руды, восстанавливая ее до железа. Расплавленный шлак вытекает из нижней части печи. Его используют в строительстве дорог. В конце расплавленное железо выводится наружу. Доменная печь непрерывно функционирует 10 лет, пока её стенки не начнут разрушаться. Высота доменной печи 30 метров, толщина её стен 3 метра.

В конце расплавленное железо выводится наружу. Доменная печь непрерывно функционирует 10 лет, пока её стенки не начнут разрушаться. Высота доменной печи 30 метров, толщина её стен 3 метра.

Железо, получаемое из руды, содержит углерод (около 4%) и другие примеси, в частности серу. Примеси делают железо хрупким, поэтому большую его часть перерабатывают в сталь. При этом из железа удаляются примеси. В стальных скрепках около 0,08% углерода. Инструменты делают из стали, содержащей хром, ванадий и до 1% углерода. Сталь получают при воздействии на расплавленное железо кислорода. Часто в железо добавляют небольшое количество стального лома. Кислород реагирует с углеродом, содержащимся в железе, при этом образуется моноксид углерода, используемый как топливо. После очистки в стали остается не более 0.04% углерода; его количество зависит от марки стали. Сталь получают также путем переплавки стального лома в дуговой электропечи. Для получения стали расплавленное железо и стальной лом заливают в печь, называемую конвертером. В конвертер под высоким давлением закачивается почти чистый кислород. При его реакции с углеродом получается моноксид углерода (см. так же статью «Химические реакции«). Другой способ получения стали — переплавка стального лома в дуговой электропечи. Мощный электрический ток (см. статью «Электричество«) расплавляет лом. Расплавленный шлак вытекает из нижней части печи. Его используют в строительстве дорог.

В конвертер под высоким давлением закачивается почти чистый кислород. При его реакции с углеродом получается моноксид углерода (см. так же статью «Химические реакции«). Другой способ получения стали — переплавка стального лома в дуговой электропечи. Мощный электрический ток (см. статью «Электричество«) расплавляет лом. Расплавленный шлак вытекает из нижней части печи. Его используют в строительстве дорог.

Сплавы

Сплавом называется смесь двух или более металлов или металла и иного вещества.

Так, латунь — это сплав меди и цинка. Латунь прочнее меди, ее легко обрабатывать, и она не подвержена коррозии. В чистых металлах атомы «упакованы» в тесные ряды (рис. слева). Ряды могут скользить относительно друг друга, что делает металл мягким. При резких сдвигах рядов металл ломается. В сплаве другие атомы укрепляют металл (см. рис. справа), т.к. сдвиг рядов уже невозможен. Поэтому сплавы прочнее чистых металлов.

Многие металлы сами по себе чересчур мягкие, чтобы их можно было использовать, зато их сплавы могут выдерживать большое давление и высокие температуры (см. статью «Тепло и температура«). Сталь — это сплав железа и углерода, неметалла. Добавляя небольшие количества других металлов, можно получить разновидности стали. Ножи и вилки делают из нержавеющей стали — сплава стали, хрома и никеля. Сплавы стали с марганцем чрезвычайно прочны и используются в промышленности для изготовления режущих инструментов. Алюминиево-магниевые сплавы легки, прочны и не подвержены коррозии. Из них делают велосипеды и самолеты (см. статью «Полет«).

статью «Тепло и температура«). Сталь — это сплав железа и углерода, неметалла. Добавляя небольшие количества других металлов, можно получить разновидности стали. Ножи и вилки делают из нержавеющей стали — сплава стали, хрома и никеля. Сплавы стали с марганцем чрезвычайно прочны и используются в промышленности для изготовления режущих инструментов. Алюминиево-магниевые сплавы легки, прочны и не подвержены коррозии. Из них делают велосипеды и самолеты (см. статью «Полет«).

Важнейшие металлы и сплавы

Алюминий. Очень легкий серебристо-белый металл, не подверженный коррозии. Его получают из бокситов путем электролиза. Из алюминия делают электропровода, самолеты, корабли (см. статью «Плавучесть«), автомобили, банки для напитков, фольгу для приготовления пищи. Алюминиевые банки для напитков очень легкие и прочные.

Латунь. Ковкий сплав меди и цинка. Из латуни делают украшения, орнаменты, музыкальные инструменты, винты, кнопки для одежды.

Бронза. Известный с древнейших времен ковкий, не подверженный коррозии сплав меди и олова.

Кальций. Мягкий серебристо-белый металл. Входит в состав известняка и мела, а также костей и зубов животных. Кальций в человеческом организме содержится в костях и зубах. Он используется в производстве цемента и высоко качественной стали.

Хром. Твердый серый металл. Используется в производстве нержавеющей стали. Хромом покрывают металлические изделия в защитных целях и для придания им зеркального блеска.

Медь. Ковкий красноватый металл. Из меди делают электропровода, резервуары для горячей воды. Медь входит в состав латуни, бронзы, мельхиора.

Мельхиор. Сплав меди и никеля. Из него делают почти все «серебряные» монеты.

Золото. Мягкий неактивный ярко-желтый металл. Используется в электронике и в ювелирном деле.

Железо. Ковкий серебристо-белый ферромагнетик. Добывается в основном из руды в доменных печах. Используется в инженерных конструкциях, а также в производстве стали и сплавов. В нашей крови тоже есть железо.

Добывается в основном из руды в доменных печах. Используется в инженерных конструкциях, а также в производстве стали и сплавов. В нашей крови тоже есть железо.

Свинец. Тяжелый ковкий ядовитый синевато-белый металл. Добывается из минерала галенита. Из свинца делают электрические батареи, крыши и экраны, защищающие от рентгеновских лучей.

Магний. Легкий серебристо-белый металл. Горит ярко-белым пламенем. Используется для сигнальных огней и фейерверков. Входит в состав легких сплавов. В праздничных ракетах есть магнии и другие металлы.

Ртуть. Тяжелый серебристо-белый ядовитый жидкий металл. Используется в термометрах, входит в состав зубной амальгамы и взрывчатых веществ.

Платина. Ковкий серебристо-белый неактивный металл. Используется в качестве катализатора, а также в электронике и в производстве ювелирных изделий. Платина не вступает в реакции. Из нее делают украшения.

Плутоний. Радиоактивный металл. Образуется в ядерных реакторах при бомбардировке урана и используется в производстве ядерного оружия (см. статью «Ядерная энергия и радиоактивность«).

Радиоактивный металл. Образуется в ядерных реакторах при бомбардировке урана и используется в производстве ядерного оружия (см. статью «Ядерная энергия и радиоактивность«).

Калий. Легкий серебристый металл. Очень химически активен. Калиевые соединения входят в состав удобрений.

Серебро. Ковкий серовато-белый металл. Хорошо проводит тепло и электричество. Из него делают украшения и столовые приборы. Входит в состав фотоэмульсии (см. статью «Фотография и фотоаппараты«).

Припой. Сплав олова и свинца. Плавится при сравнительно низкой температуре. Используется для спайки проводов в электронике.

Натрий. Мягкий серебристо-белый химически активный металл. Входит в состав поваренной соли. Используется в производстве натриевых ламп и в химической промышленности.

Сталь. Сплав железа с углеродом. Широко применяется в промышленности. Нержавеющая сталь — сплав стали с хромом — не подвержена коррозии и используется в авиакосмической индустрии (см. статью «Ракеты и космические аппараты«).

статью «Ракеты и космические аппараты«).

Олово. Мягкий ковкий серебристо-белый металл. Слоем олова сталь защищают от коррозии. Входит в состав таких сплавов, как бронза и припой.

Титан. Прочный белый ковкий металл, не подверженный коррозии. Из титановых сплавов делают космические аппараты, самолеты, велосипеды.

Вольфрам. Твердый серовато-белый металл. Из него изготавливают нити ламп накаливания и детали электронных приборов. Из стали с Нить вольфрамом делают накаливания режущие инструменты.

Уран. Серебристо-белый радиоактивный металл, источник ядерной энергии. Применяется при создании ядерного оружия.

Ванадий. Твердый ядовитый белый металл. Придает прочность стальным сплавам. Используется как катализатор при производстве серной кислоты.

Цинк. Синевато-белый металл. Добывается из цинковой обманки. Используется для гальванизации железа, производства электробатареек. Входит в состав латуни.

Входит в состав латуни.

Переработка металлов

Переработка — это повторное использование сырья, способ сохранить природные ресурсы. Металлы легко поддаются переработке, т.к. их можно переплавить и получить металл такого же качества, как и тот, что получается непосредственно из руды. Переплавлять сталь и алюминий несложно и выгодно. Медь, олово, свинец также подвергаются переплавке. Железные и стальные предметы можно извлечь из кучи отходов при помощи сильного магнита. Большую часть стали для переработки добывают из старых автомобилей и станков, но часть ее получают из фабричных металлических опилок и даже бытовых отходов. Стальной лом смешивают с расплавленным железом и получают новую сталь.

Алюминий — не ферромагнетик, но алюминиевые отходы можно отделить от железного лома при помощи электромагнита. Больше половины банок для напитков делают из алюминия, полученного путем переработки. Чтобы узнать, сделана банка из стали или алюминия, возьми магнит. К стальной банке он прилипнет, а к алюминиевой — нет. Переработка металлолома требует значительно меньше энергии, чем получение металла из руды, и отходов при переработке меньше. Теоретически металл можно перерабатывать сколько угодно раз. Для переработки алюминиевых банок необходимо в 20 раз меньше энергии, чем для производства нового алюминия.

Переработка металлолома требует значительно меньше энергии, чем получение металла из руды, и отходов при переработке меньше. Теоретически металл можно перерабатывать сколько угодно раз. Для переработки алюминиевых банок необходимо в 20 раз меньше энергии, чем для производства нового алюминия.

Чем сталь отличается от железа: особенности и отличия

Многими людьми в обыденной речи часто употребляются понятия «сталь» и «железо», как синонимы. На практике они существенно отличаются друг от друга.

Что называется сталью

Сталью называют один из самых распространенных металлических сплавов. Он широко применяется при производстве различных машин, механизмов и приборов. Без нее немыслимо производство автомобилей и судов, железнодорожных вагонов и локомотивов. Стальная арматура используется в строительстве, из металлических конструкций сооружаются мосты, быстро возводимые сооружения. Этот сплав создается с заранее заданными свойствами, чтобы в наибольшей степени удовлетворять качественным характеристикам конкретного изделия. Обычно сталью называют сплав, в котором более 45 процентов железа. Для прочности и твердости в него добавляется углерод и легирующие компоненты.

Обычно сталью называют сплав, в котором более 45 процентов железа. Для прочности и твердости в него добавляется углерод и легирующие компоненты.

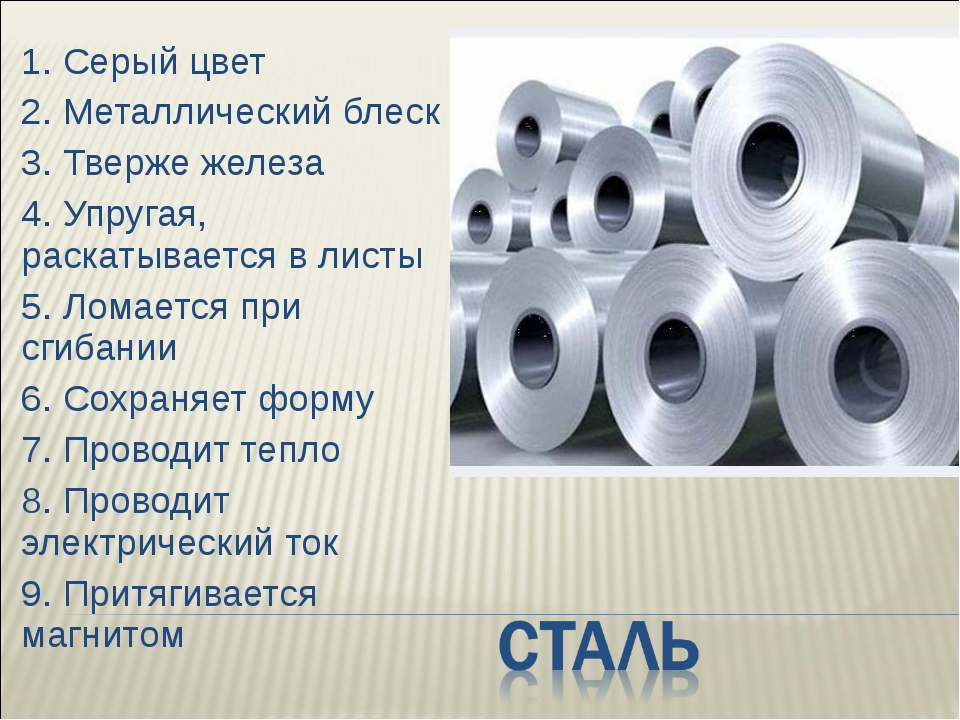

Сталь

Высокоуглеродистая сталь идет на изготовление различных силовых пружин и амортизаторов, рессор и других упругих деталей, рассчитанных на большие нагрузки. При изготовлении высокотехнологичного оборудования и приборов из такой стали изготавливают подвески, мембраны и множество других элементов разных форм и назначения. Отличаются детали из стали с повышенным содержанием углерода тем, что они выдерживают большие постоянные, ударные или циклические нагрузки, не имея остаточной деформации. Стали, у которых содержание углерода не велико, более пластичные и вязкие. Их удобно использовать для производства штампованных деталей, например, в автомобилестроении.

Для удобства применения стали классифицируют по различным параметрам.

Так по назначению они могут быть:

- Конструкционными.

- Нержавеющими.

- Инструментальными.

- Жаропрочными.

- Морозостойкими.

Для оценки химического состава их относят к углеродистым и легированным. Первые бывают низко, средне и высокоуглеродистыми. По такому же принципу, исходя их содержания легирующих компонентов, делятся легированные стали. Стали могут различаться и по другим характеристикам (удельный вес, плотность, температура плавления, содержание хрома, молибдена, вольфрама и пр.).

Стальные листы

Сталь производится путем ее переработки из чугуна, в ходе которой доводится до нужного уровня содержание углерода и удаляются сера и фосфор, снижающие ее прочностные характеристики. Этот процесс может осуществляться мартеновским, кислородно-конверторным или электротермическим способом. Для придания стали нужных прочностных параметров ее могут подвергать термической и химико-термической обработке.

Есть такой металл – железо

Железом называется элемент, менделеевской периодической системы, обозначаемый символом Fe. Этот металл широко распространен в коре нашей планеты. Полагают, что из него состоит большая часть ядра Земли. Считается, что это один из самых распространенных элементов в Солнечной системе. Представляет собой серебристо-белого цвета металл, который поддается ковке. Горит в чистом кислороде. В чистом виде встречается редко. Комплекс уникальных свойств железа и его сплавов делают этот металл важнейшим для людей. Практически наиболее применяемые его сплавы с углеродом в виде стали, в том числе с добавлением марганца, хрома, никеля и чугуна.

Этот металл широко распространен в коре нашей планеты. Полагают, что из него состоит большая часть ядра Земли. Считается, что это один из самых распространенных элементов в Солнечной системе. Представляет собой серебристо-белого цвета металл, который поддается ковке. Горит в чистом кислороде. В чистом виде встречается редко. Комплекс уникальных свойств железа и его сплавов делают этот металл важнейшим для людей. Практически наиболее применяемые его сплавы с углеродом в виде стали, в том числе с добавлением марганца, хрома, никеля и чугуна.

Железо

Оно было известно еще в четвертом тысячелетии до н.э. в виде украшений и холодного оружия, которые изготавливались из железа, содержавшегося в метеоритах. Ценилось дороже золота. Позже его научились плавить из магнетитовых песков и железной руды в вырытых в земле печах. С изобретением примитивных доменных печей с использованием воздуходувных мехов древние римляне освоили производство чугуна и стали из него.

Железо содержится в большом количестве минералов, в частности, в таких:

- Магнетит (72,4%)

- Гематит (70 %)

- Марказит ( 46,6 %)

- Сидерит ( 35 %)

- Миспикель ( 34,3 %)

- Леллингит ( 27,2 %)

В числе стран с наибольшими месторождениями железа находятся Бразилия, Австралия, США, Канада, Швеция, Венесуэла, Либерия, Украина, Франция, Индия. Первое место в мире по его запасам занимает Россия. Перспективными являются железосодержащие месторождения, обнаруженные на дне океанов.

Первое место в мире по его запасам занимает Россия. Перспективными являются железосодержащие месторождения, обнаруженные на дне океанов.

Добыча железа

Промышленным способом железо получается из железной руды в виде агломерата, в основном в результате доменного процесса. В доменных печах при температуре 2000 °C его сначала восстанавливают углеродом. Полученный расплав железа, называемый чугуном, перенасыщен углеродом. Для получения стали он нуждается в дальнейшей переработке. Оно получается в твердом виде и переправляется в электропечах.

Для получения химически чистого железа применяется электролиз его соляных растворов. Если его хранить на воздухе при плюсовой температуре, оно со временем покрывается оксидной пленкой, препятствующей окислению. При влаге покрывается рыхлой ржавчиной, которая не препятствует его разрушению.

В чем отличия

Сталь и железо принципиально отличаются в следующем:

- Сталь является готовым продуктом металлоплавления и может использоваться в различных целях.

Железо является элементом, который выступает основой и полуфабрикатом для производства стали.

Железо является элементом, который выступает основой и полуфабрикатом для производства стали. - Стали за счет изменения рецептуры и технологии ее производства, могут задаваться определенные качества, необходимые для дальнейшего производства. В железе, как химическом элементе, его качества заложены природой.

- Сталь является сплавом, а в чистом железе содержится только оно.

- По прочностным характеристикам сталь значительно превосходит железо.

- Из стали изготавливают миллионы наименований изделий, из железа – десятки.

В чем разница между железом и металлом

Часто данные понятия отождествляются. Все предметы бытового назначения, садовый инвентарь, металлические конструкции называются железными, или металлическими. Правильно ли употреблять такие обозначения? Попробуем разобраться.

Правильно ли употреблять такие обозначения? Попробуем разобраться.

Что такое металл

Это вещество. Характеризуется:

- Электропроводностью.

- Теплопроводностью.

- Блеском.

- Определённой твёрдостью.

- Температурой плавления.

- Плотностью.

- Ковкостью.

- Пластичностью.

Таких материалов много: медь, алюминий, свинец, цинк, а также многие другие. Все они имеют черты сходства. Обладают теплопроводностью, электропроводностью, металлическим блеском. Остальные характеристики различаются.

Что такое железо

Это химический элемент периодической системы. Ему присвоен порядковый номер 26. По отношению к другим элементам ведёт себя как восстановитель. Образует простые, а также сложные вещества.

Феррум в организме человека

Химический элемент образует белок крови гемоглобин. В крови содержится до 80% железа. Придаёт ей красный цвет, транспортирует кислород по организму. Ещё 20% откладывается в печени и селезёнке, как резерв. В небольших количествах феррум встречается в тканях. Необходим элемент для нормального функционирования других

Ещё 20% откладывается в печени и селезёнке, как резерв. В небольших количествах феррум встречается в тканях. Необходим элемент для нормального функционирования других

белков, ферментов, гормонов. Потребность в железе у мужчин меньше, чем у женщин. Поступает в организм с продуктами:

- Мясом.

- Бобовыми.

- Рыбой.

- Зеленью.

Легче усваивается железо, содержащееся в мясе.

Простое вещество железо

В чистом виде не встречается, благодаря своей активности. Образует оксиды, соли. Получают его процессом восстановления углеродом, или другими восстановителями. Из солей выделяют электролизом водных растворов. Имеет характеристики:

- Серебристо-белого цвета.

- Ковкое, пластичное.

- Электропроводное.

- Теплопроводное.

- Намагничивается.

Устойчив против коррозии, то есть ржавления. Железо, измельчённое до очень тонкого состояния, самовозгорается на воздухе.

К этому же материалу относят сплавы на основе феррума, с низким содержанием примесей. Основные свойства в сплавах сохраняются. Поэтому они применяются для изготовления разнообразной продукции, от ложек, до техники, объёмных металлических конструкций. К сплавам относят:

Основные свойства в сплавах сохраняются. Поэтому они применяются для изготовления разнообразной продукции, от ложек, до техники, объёмных металлических конструкций. К сплавам относят:

- Чугун.

- Сталь.

Наибольшего применения нашла сталь. Основная примесь сплава – углерод. Он придаёт твёрдость материалу. Сейчас изготовляются легированные стали. При их плавке добавляются цветные металлы: никель, цинк, вольфрам и другие. В результате получают сталь с заранее заданными свойствами, так как влияние каждого компонента на свойства сплава изучены.

Ценные характеристики железа, сплавов на его основе, делают их очень востребованными.

Что общего между железом и металлом

Любые материалы металлического строения имеют одинаковое строение. Под строением понимается расположение частиц: атомов, ионов. Обязательной чертой для них является присутствие свободных электронов. Благодаря этому все металлы проводят тепло, электрический ток, а также имеют блеск.

Чем отличаются

Металл и химический элемент

Вещество можно увидеть, потрогать, охарактеризовать его физические свойства. Их можно использовать для изготовления различной продукции. Вступая в химические реакции, вещества утрачивают свои прежние характеристики, приобретают новые. Химический элемент – это совокупность атомов определённого строения. Атомы – мельчайшие частицы вещества, поэтому увидеть, потрогать их нельзя. Соединяясь друг с другом, атомы образуют простые вещества.

Металл и железо, как простое вещество

Железо проявляет все свойства, характерные для металлов. Но имеет чёткие характеристики свойств:

- Так температура его плавления 1539 градусов.

- Намагничивается, может долгое время сохранять данное свойство.

- Для него характерно явление изотопии. Существует в четырёх модификациях, отличающихся внутренним расположением частиц.

- При высокой температуре, влажной атмосфере легко ржавеет. Покрывается при этом рыхлым слоем гидроксида, оксида, которые не препятствуют дальнейшему разрушению изделия.

- Относится к металлам средней активности. Реагирует с простыми и сложными веществами, проявляя восстановительные свойства.

- В реакциях может иметь разные степени окисления. Она зависит от реагента.

- Взаимодействует с неметаллами, кислотами, солями.

Чистое вещество и технический сплав

В чистом виде железо пластичное, ковкое, мягкое. Технический сплав более твёрдый, так как содержит углерод. Содержание его незначительное. Кроме углерода содержатся:

- Сера.

- Марганец.

- Фосфор.

- Кремний.

Первое устойчиво к коррозии, второе ржавеет во влажном воздухе. Чтобы предотвратить разрушение изделий из железа, используют:

- Покрытие их другим, более активным металлом.

- Покрытие лаками и красками.

- Использование ингибиторов (среды, замедляющей процесс ржавления).

- Протекторную защиту (соприкосновение с конструкцией из более активного металлического материала).

Чистое вещество – это метеоритное железо. Считается, что феррум составляет основу ядра планеты Земля, встречается в мантии, земной коре. Весь металл, идущий на изготовление массовой продукции, представляет собой сталь.

Считается, что феррум составляет основу ядра планеты Земля, встречается в мантии, земной коре. Весь металл, идущий на изготовление массовой продукции, представляет собой сталь.

Метеоритное железо

Элемент, а также простое вещество играет важную роль в жизни человека. Занимает четвёртое место по распространённости среди химических элементов. Используется с давних времён. Среди всего многообразия металлических материалов, остаётся самым важным и востребованным.

Как и из чего получают сталь

Сталь — ковкий сплав железа с углеродом и другими легирующими элементами. Ее используют для изготовления металлопроката, посуды, медицинских инструментов, механизмов и различных деталей для промышленности. Сплав почти на 99 % состоит из железа. Углерод занимает от 0,1 до 2,14 % общей массы металла. Углерод, марганец, кремний, магний, фосфор и сера изменяют физико-химические свойства стали. Количество примесей определяет способы обработки металла и сферы его применения. Производство стали занимает весомую долю черной металлургии.

Углерод, марганец, кремний, магний, фосфор и сера изменяют физико-химические свойства стали. Количество примесей определяет способы обработки металла и сферы его применения. Производство стали занимает весомую долю черной металлургии.

Из чего делают сталь?

Сталь — одна из самых востребованных в промышленности. Железо и углерод — основные компоненты для изготовления стали. Железо отвечает за пластичность и вязкость, а углерод — за твердость и прочность.

Получают деформируемый сплав железа, который поддается механической, термической, токарной и фрезерной обработке. Литьем, прессованием, резкой, шлифовкой и сверловкой добиваются нужной формы. Стальные изделия получают с точно выверенными размерами.

Железо и углерод занимают львиную долю от общей массы, но кроме них сталь всегда содержит другие примеси. Чистота по неметаллическим включениям определяет качества стали. Оксиды, сульфиды и вредные примеси делают ее хрупкой и непластичной. Их содержание снижают очисткой или вводят дополнительные компоненты, чтобы добиться нужных физико-химических свойств.

Примеси бывают полезными и вредными. Разделение условное и означает то, что элементы улучшают химический состав стали или ухудшают его свойства. К полезным элементам относятся марганец и кремний. Сера, фосфор, кислород, азот, водород — вредные примеси в составе стали.

Как влияют полезные и вредные примеси на свойства стали?

Эффект от различных элементов в сталях:

- Марганец повышает прокаливаемость металла и нейтрализует вредное воздействие серы.

- Кремний улучшает прочность и способствует раскислению сплава, удаляя оксиды и сульфиды.

- Сера ухудшает пластичность и вязкость. Ее большое содержание проявляется красноломкостью: во время горячей обработки металл трескается в области красного или желтого каления.

- Фосфор снижает пластичность и ударную вязкость сплава. Повышенное содержание фосфора приводит к хладноломкости: при механической обработке металл трескается или разламывается на куски.

- Кислород и азот разрушают структуру стали, ухудшают вязкость и пластичность.

- Водород приводит к хрупкости металла.

Чтобы удалить вредные примеси и неметаллические включения, жидкую сталь рафинируют. Используют комбинированное рафинирование в печи и вне печи. К примеру, раскисление, десульфурацию, дегазацию и другое. За счет очистки структура металла становится однородной, а качество возрастает.

Почему сталь сравнивают с чугуном?

Металлы похожи составом и способом изготовления. Чугун и сталь — сплавы железа, отличающиеся по концетрации углерода. В чугуне его свыше 2,14 % от общей массы, а в стали — не больше 2,14 %. Кроме процентной доли углерода в сплаве, они различны по свойствам. Чугун жаростойкий, теплоемкий, легкий и устойчивый к коррозии. А сталь прочнее, тверже и легче поддается механической обработке.

Плюсы и минусы стали

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

Способы производства

Используют три метода изготовления стали, у каждого из которых свои достоинства и недостатки.

Мартеновские печи

Применяемые печи выкладывают из хромо-магнезитового кирпича. В них плавят сырье, окисляют сплав и удаляют посторонние включения. Печи могут быть использованы для изготовления углеродистых и легированных сталей. Они нагреваются до температуры +2000оС, позволяют добавлять различные примеси.

Кислородно-конвертерный метод

Это способ, получивший звание универсального. Его используют в производстве ферромагнитных сплавов. Выплавляют сталь из жидкого чугуна и шихты. Задействуют конвертер, облицованный огнеупорными материалами. Чтобы ускорить процесс окисления, через него подают струю воздуха.

Чтобы ускорить процесс окисления, через него подают струю воздуха.

Электродуговой способ

Принцип производства заключается в выделении тепла при горении электрической дуги. Тепловой режим обеспечивает плавление сырья под температурой +6000оС. Благодаря нему получаются высококачественные сплавы. У этой группы больше остальных хорошо раскисленных сталей.

Как получают сталь?

Производство стали состоит из нескольких этапов. Нарушения технологии влияют на свойства металла.

Расплавление шихты железных руд и нагрев ванны жидкого металла

На первом этапе плавят сырье на низкой температуре. При постепенном повышении температуры окисляется железо, кремний, марганец, фосфор. Затем повышают содержание оксида кальция, чтобы удалить фосфор.

Кипение ванны металла

Повышение температуры и интенсивное окисление железа путем введения руды, окалины и кислорода. Введение добавок позволяет получить оксид железа. С ним будет взаимодействовать углерод. Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Образующиеся пузырьки оксида углерода приводят сплав в кипящее состояние. К пузырькам прилипают сторонние примеси, тем самым очищая состав стали. Также удаляют сульфид железа, чтобы избавиться от серы.

Раскисление стали

В этом процессе восстанавливают оксид железа, который был растворен в жидком металле. Когда плавят шихту, кислород окисляет примеси, но в готовой стали он не нужен. Кислород понижает механические свойства стали, поэтому его нужно восстановить и удалить. Раскисляют стали ферромарганцем, ферросилицием, алюминием. Попадая в сплав, раскислители образуют оксиды низкой плотности, а затем отходят в шлак.

Как классифицируют сталь?

Физико-механические свойства и химический состав определяют виды металла. Сталь делят по составу, методу получения, структуре и примесям. Углеродистые и легированные стали различают по содержанию углерода и легирующим элементам. Сплавы обычного и высокого качества делят по содержанию примесей. Инструментальные, конструкционные и специальные стали делят в зависимости от назначения.

Углеродистые стали

Углеродистая сталь содержит углерод от 0,1 до 2,14 %. Количество углерода определяет группы стали:

- Низкоуглеродистые содержат меньше 0,3 % углерода.

- Среднеуглеродистые — от 0,3 до 0,7 %.

- Высокоуглеродистые — более 0,7 до 2,14 %.

По процентному содержанию углерода определяют структуру сплава. Сталь с 0,8 % углерода сохраняет ферритно-перлитную структуру, с повышением меняет ее на перлит и цементит. Преобразования каждой фазы отражаются на прочностных характеристиках. Также углеродистые стали разделяют на группы А, Б, В, которые в свою очередь делятся на категории и марки.

Легированные

Сталь обогащают марганцем, хромом, никелем, молибденом и другими легирующими элементами. Количество примесей считают суммарно. В зависимости от их содержания различают:

- низколегированные — до 2,5 % примесей;

- среднелегированные — от 2,5 до 10 %;

- высоколегированные — более 10 %.

Марганцем повышают прочность и твердость материала, хромом — стойкость к ударам, жаропрочность и устойчивость к коррозии. Никель делает сталь упругим и стойким к высоким температурам.

Марки стали отличаются сложной структурой. Обязательно указывают их состав в порядке убывания. Начинают с доли углерода, а затем прописывают меньшие доли легирующих добавок.

Спокойные, полуспокойные и кипящие

Стали классифицируют по степени раскисления. Чем меньше в сплаве газов, тем равномернее его структура и чище состав. Спокойные стали содержат меньше закиси железа, а кипящие — большое количество оксидов. Пузырьки оксида углерода ухудшают прочностные и пластичные свойства металла. Спокойные стали стабильны, их используют в изделиях ответственного назначения. Полуспокойные марки — среднепрочные, их задействуют как конструкционный материал. Кипящие разрушаются, трескаются и плохо поддаются сварке, поэтому и стоят меньше. Они разрешены в простых конструкциях.

Строительные

Низколегированные сплавы обычного качества. Они обладают удовлетворительными механическими свойствами, выдерживают статические и динамические нагрузки, пригодны к сварке.

Инструментальные

Высокоуглеродистые или высоколегированные сплавы. Их используют для изготовления штампов, режущего и измерительного инструмента. Разделяют соответственно на штамповые металлы, сплавы для режущего и измерительного инструмента. Названия группы зависит от назначения сталей. К примеру, штамповую сталь используют для изготовления инструментов, которыми будут обрабатывать металлы под давлением.

Конструкционные

Стали с низким содержанием марганца. Их делят на цементируемые, высокопрочные, автоматные, шарико-подшипниковые и другие. Используют для изготовления узлов механизмов или конструкций.

Стали специального назначения

Эти сплавы относятся к конструкционным сталям. Они бывают жаропрочными, жаростойкими, кислотоупорными, криогенными, электротехническими, парамагнитными, немагнитными.

Стали — Steel — qaz.wiki

Металлический сплав, полученный путем соединения железа с другими элементами

Сталь представляет собой сплав из железа с типично несколько процентов от углерода , чтобы улучшить ее прочность и сопротивление разрушению по сравнению с железом. Могут присутствовать или добавляться многие другие дополнительные элементы. Для нержавеющих сталей, устойчивых к коррозии и окислению, обычно требуется дополнительно 11% хрома . Из-за высокой прочности на разрыв и низкой стоимости сталь используется в зданиях , инфраструктуре , инструментах , кораблях , поездах , автомобилях , машинах , электроприборах и оружии . Железо является основным металлом стали и может принимать две кристаллические формы (аллотропные формы): объемно-центрированную кубическую и гранецентрированную кубическую . Эти формы зависят от температуры. В объемно-центрированной кубической структуре имеется атом железа в центре и восемь атомов в вершинах каждой кубической элементарной ячейки; в гранецентрированной кубике имеется по одному атому в центре каждой из шести граней элементарной кубической ячейки и восемь атомов в ее вершинах. Именно взаимодействие аллотропов железа с легирующими элементами, в первую очередь углеродом, придает стали и чугуну ряд уникальных свойств.

Именно взаимодействие аллотропов железа с легирующими элементами, в первую очередь углеродом, придает стали и чугуну ряд уникальных свойств.

В чистом железе кристаллическая структура имеет относительно небольшое сопротивление проскальзыванию атомов железа друг за другом, поэтому чистое железо является довольно пластичным , мягким и легко формируемым. В стали небольшие количества углерода, других элементов и включений в железе действуют как упрочняющие агенты, предотвращающие движение дислокаций .

Углерод в типичных стальных сплавах может составлять до 2,14% от его веса. Изменение количества углерода и многих других легирующих элементов, а также регулирование их химического и физического состава в готовой стали (либо в виде растворенных элементов, либо в виде осажденных фаз) замедляет движение тех дислокаций, которые делают чистое железо пластичным, и, таким образом, контролирует и улучшает его качества. Эти качества включают твердость , характеристики закалки , необходимость в отжиге , поведение при отпуске , предел текучести и предел прочности на разрыв полученной стали. Повышение прочности стали по сравнению с чистым железом возможно только за счет снижения пластичности железа.

Повышение прочности стали по сравнению с чистым железом возможно только за счет снижения пластичности железа.

Сталь производилась в шаровидных печах в течение тысяч лет, но ее широкомасштабное промышленное использование началось только после того, как в 17 веке были разработаны более эффективные методы производства, с введением доменной печи и производства тигельной стали . За этим последовала мартеновская печь, а затем — Бессемеровский процесс в Англии в середине 19 века. С изобретением Бессемеровского процесса началась новая эра серийного производства стали. Мягкая сталь заменила кованое железо . В 19 веке немецкие государства добились большого успеха в Европе благодаря дешевому экспорту стали.

Дальнейшие усовершенствования этого процесса, такие как производство стали в кислородном кислороде (BOS), в значительной степени заменили более ранние методы, еще больше снизив стоимость производства и повысив качество конечного продукта. Сегодня сталь является одним из самых распространенных искусственных материалов в мире: ежегодно производится более 1,6 миллиарда тонн. Современная сталь обычно идентифицируется различными марками, определенными различными организациями по стандартизации .

Современная сталь обычно идентифицируется различными марками, определенными различными организациями по стандартизации .

Определения и сопутствующие материалы

Существительное сталь происходит от протогерманского прилагательного stahliją или stakhlijan ( сделанный из стали ), которое связано с stahlaz или stahliją ( постоянная стойкость ).

Содержание углерода в стали составляет от 0,002% до 2,14% по массе для обычной углеродистой стали ( железо — углерод сплавов ). Слишком малое содержание углерода делает (чистое) железо довольно мягким, пластичным и непрочным. Более высокое содержание углерода, чем в стали, делает хрупкий сплав, обычно называемый чугунным чугуном . Легированная сталь — это сталь, в которую намеренно добавлены другие легирующие элементы для изменения характеристик стали. Обычные легирующие элементы включают: марганец , никель , хром , молибден , бор , титан , ванадий , вольфрам , кобальт и ниобий . Напротив, чугун подвергается эвтектической реакции. Дополнительные элементы, которые чаще всего считаются нежелательными, также важны в стали: фосфор , сера , кремний и следы кислорода , азота и меди .

Напротив, чугун подвергается эвтектической реакции. Дополнительные элементы, которые чаще всего считаются нежелательными, также важны в стали: фосфор , сера , кремний и следы кислорода , азота и меди .

Простые сплавы углерод-железо с содержанием углерода более 2,1% известны как чугун . С помощью современных технологий производства стали , таких как формовка металла порошком, можно изготавливать стали с очень высоким содержанием углерода (и других легированных материалов), но это не является распространенным явлением. Чугун не является ковким даже в горячем состоянии, но его можно формовать путем литья, поскольку он имеет более низкую температуру плавления, чем сталь, и хорошие литейные свойства. Определенные составы чугуна, сохраняя при этом экономию плавления и литья, могут быть подвергнуты термообработке после литья для изготовления изделий из ковкого чугуна или ковкого чугуна . Сталь отличается от кованого железа (в настоящее время в значительной степени устаревшего), которое может содержать небольшое количество углерода, но большое количество шлака .

Свойства материала

Фазовая диаграмма железо-углерод , показывающая условия, необходимые для образования различных фаз

Происхождение и производство

Железо обычно находится в земной коре в виде руды , обычно оксида железа, такого как магнетит или гематит . Железо извлекается из железной руды путем удаления кислорода посредством его комбинации с предпочтительным химическим партнером, таким как углерод, который затем теряется в атмосферу в виде диоксида углерода. Этот процесс, известный как плавка , впервые был применен к металлам с более низкими температурами плавления , таким как олово , которое плавится примерно при 250 ° C (482 ° F), и медь , которая плавится примерно при 1100 ° C (2010 ° F), и сочетание бронзы с температурой плавления ниже 1083 ° C (1981 ° F). Для сравнения, чугун плавится при температуре около 1375 ° C (2507 ° F). Небольшие количества железа выплавляли в древние времена в твердом состоянии, нагревая руду на древесном угле, а затем сваривая куски вместе с помощью молотка и в процессе выдавливания примесей. Осторожно, содержание углерода можно контролировать, перемещая его в огне. В отличие от меди и олова, жидкое или твердое железо довольно легко растворяет углерод.

Осторожно, содержание углерода можно контролировать, перемещая его в огне. В отличие от меди и олова, жидкое или твердое железо довольно легко растворяет углерод.

Все эти температуры могли быть достигнуты с помощью древних методов, используемых с бронзового века . Поскольку скорость окисления железа быстро увеличивается за пределы 800 ° C (1470 ° F), важно, чтобы плавка происходила в среде с низким содержанием кислорода. Плавка с использованием углерода для восстановления оксидов железа приводит к получению сплава ( чушкового чугуна ), который сохраняет слишком много углерода, чтобы его можно было назвать сталью. Избыточный углерод и другие примеси удаляются на следующем этапе.

В смесь железа и углерода часто добавляют другие материалы для получения стали с желаемыми свойствами. Никель и марганец в стали повышают ее прочность на разрыв и делают аустенитную форму раствора железо-углерод более стабильной, хром увеличивает твердость и температуру плавления, а ванадий также увеличивает твердость, делая его менее склонным к усталости металла .

Для предотвращения коррозии в сталь добавляется не менее 11% хрома, так что на поверхности металла образуется твердый оксид ; это известно как нержавеющая сталь . Вольфрам замедляет образование цементита , удерживая углерод в железной матрице и позволяя мартенситу образовываться преимущественно при более медленных скоростях закалки, что приводит к получению быстрорежущей стали . С другой стороны, сера, азот и фосфор считаются загрязнителями, которые делают сталь более хрупкой и удаляются из расплава стали во время обработки.

Свойства

Плотность стали варьируется в зависимости от легирующих компонентов , но обычно находится в диапазоне между 7750 и 8050 кг / м 3 (484 и 503 фунт / куб футов), или 7,75 и 8,05 г / см 3 (4,48 и 4,65 унций / куб в).

Даже в узком диапазоне концентраций смесей углерода и железа, из которых состоит сталь, может образовываться ряд различных металлургических структур с очень разными свойствами. Понимание таких свойств необходимо для изготовления качественной стали. При комнатной температуре наиболее стабильной формой чистого железа является объемно-центрированная кубическая (ОЦК) структура, называемая альфа-железом или альфа-железом. Это довольно мягкий металл, способный растворять лишь небольшую концентрацию углерода, не более 0,005% при 0 ° C (32 ° F) и 0,021% масс. При 723 ° C (1333 ° F). Включение углерода в альфа-железо называется ферритом . При 910 ° C чистое железо превращается в гранецентрированную кубическую (ГЦК) структуру, называемую гамма-железом или гамма-железом. Включение углерода в гамма-железо называется аустенитом. Более открытая структура FCC аустенита может растворять значительно больше углерода, до 2,1% (в 38 раз больше, чем у феррита) углерода при 1148 ° C (2098 ° F), что отражает верхнее содержание углерода в стали, за пределами которого находится чугун. . Когда углерод вместе с железом выходит из раствора, он образует очень твердый, но хрупкий материал, называемый цементитом (Fe 3 C).

При комнатной температуре наиболее стабильной формой чистого железа является объемно-центрированная кубическая (ОЦК) структура, называемая альфа-железом или альфа-железом. Это довольно мягкий металл, способный растворять лишь небольшую концентрацию углерода, не более 0,005% при 0 ° C (32 ° F) и 0,021% масс. При 723 ° C (1333 ° F). Включение углерода в альфа-железо называется ферритом . При 910 ° C чистое железо превращается в гранецентрированную кубическую (ГЦК) структуру, называемую гамма-железом или гамма-железом. Включение углерода в гамма-железо называется аустенитом. Более открытая структура FCC аустенита может растворять значительно больше углерода, до 2,1% (в 38 раз больше, чем у феррита) углерода при 1148 ° C (2098 ° F), что отражает верхнее содержание углерода в стали, за пределами которого находится чугун. . Когда углерод вместе с железом выходит из раствора, он образует очень твердый, но хрупкий материал, называемый цементитом (Fe 3 C).

Когда стали с 0,8% углерода (известные как эвтектоидные стали) охлаждаются, аустенитная фаза (FCC) смеси пытается вернуться в ферритную фазу (BCC). Углерод больше не входит в структуру аустенита FCC, что приводит к его избытку. Одним из способов выхода углерода из аустенита является его выпадение в осадок из раствора в виде цементита , оставляя после себя окружающую фазу ОЦК-железа, называемую ферритом, с небольшим процентом углерода в растворе. Оба, феррит и цементит, одновременно осаждаются, образуя слоистую структуру, называемую перлитом , названную так из-за сходства с перламутром . В заэвтектоидном составе (более 0,8% углерода) углерод сначала будет выпадать в осадок в виде крупных включений цементита на границах зерен аустенита до тех пор, пока процентное содержание углерода в зернах не снизится до эвтектоидного состава (0,8% углерода), при котором точечно формируется перлитная структура. Для сталей с содержанием углерода менее 0,8% (доэвтектоид) феррит сначала образуется внутри зерен, пока оставшийся состав не возрастет до 0,8% углерода, после чего сформируется перлитная структура. На границах в гипоэвктоидной стали не образуются крупные включения цементита.

Углерод больше не входит в структуру аустенита FCC, что приводит к его избытку. Одним из способов выхода углерода из аустенита является его выпадение в осадок из раствора в виде цементита , оставляя после себя окружающую фазу ОЦК-железа, называемую ферритом, с небольшим процентом углерода в растворе. Оба, феррит и цементит, одновременно осаждаются, образуя слоистую структуру, называемую перлитом , названную так из-за сходства с перламутром . В заэвтектоидном составе (более 0,8% углерода) углерод сначала будет выпадать в осадок в виде крупных включений цементита на границах зерен аустенита до тех пор, пока процентное содержание углерода в зернах не снизится до эвтектоидного состава (0,8% углерода), при котором точечно формируется перлитная структура. Для сталей с содержанием углерода менее 0,8% (доэвтектоид) феррит сначала образуется внутри зерен, пока оставшийся состав не возрастет до 0,8% углерода, после чего сформируется перлитная структура. На границах в гипоэвктоидной стали не образуются крупные включения цементита. Вышесказанное предполагает, что процесс охлаждения идет очень медленно, что дает углю достаточно времени для миграции.

Вышесказанное предполагает, что процесс охлаждения идет очень медленно, что дает углю достаточно времени для миграции.

По мере увеличения скорости охлаждения у углерода будет меньше времени на миграцию с образованием карбида на границах зерен, но внутри зерен будет все больше и больше перлита с более мелкой структурой; следовательно, карбид более широко рассредоточен и предотвращает скольжение дефектов внутри этих зерен, что приводит к упрочнению стали. При очень высоких скоростях охлаждения, возникающих при закалке, углерод не успевает мигрировать, а блокируется внутри гранецентрированного аустенита и образует мартенсит . Мартенсит — это сильно деформированная и напряженная пересыщенная форма углерода и железа, чрезвычайно твердая, но хрупкая. В зависимости от содержания углерода мартенситная фаза принимает разные формы. Ниже 0,2% углерода он принимает кристаллическую форму феррита BCC, но при более высоком содержании углерода он принимает объемно-центрированную тетрагональную (BCT) структуру. Энергия термической активации превращения аустенита в мартенсит отсутствует. Более того, нет никаких изменений в составе, поэтому атомы обычно сохраняют своих соседей.

Энергия термической активации превращения аустенита в мартенсит отсутствует. Более того, нет никаких изменений в составе, поэтому атомы обычно сохраняют своих соседей.

Мартенсит имеет более низкую плотность (он расширяется при охлаждении), чем аустенит, так что превращение между ними приводит к изменению объема. В этом случае происходит расширение. Внутренние напряжения от этого расширения обычно принимают форму сжатия на кристаллах мартенсита и растяжения на оставшемся феррите с достаточным сдвигом для обоих компонентов. Если закалка выполнена неправильно, внутренние напряжения могут привести к разрушению детали при охлаждении. По крайней мере, они вызывают внутреннее упрочнение и другие микроскопические дефекты. При закалке в воде обычно образуются трещины при закалке, хотя они не всегда видны.

Термическая обработка

Фазовая диаграмма Fe-C для углеродистых сталей; показаны критические температуры A 0 , A 1 , A 2 и A 3 для термообработки.

Есть много типов процессов термообработки стали. Наиболее распространены отжиг , закалка и отпуск . Термическая обработка эффективна для композиций, превышающих эвтектоидный состав (заэвтектоид) с 0,8% углерода. Доэвтектоидная сталь не подвергается термической обработке.

Отжиг — это процесс нагрева стали до достаточно высокой температуры для снятия локальных внутренних напряжений. Он не вызывает общего размягчения продукта, а только локально снимает напряжения и напряжения, заключенные внутри материала. Отжиг проходит в три фазы: восстановление , рекристаллизация и рост зерен . Температура, необходимая для отжига конкретной стали, зависит от типа отжига, который необходимо достичь, и легирующих компонентов.

Закалка включает в себя нагрев стали для образования аустенитной фазы с последующей закалкой в воде или масле . Это быстрое охлаждение приводит к твердой, но хрупкой мартенситной структуре. Затем сталь закаляется, что является просто специальным типом отжига, чтобы уменьшить хрупкость. В этом случае процесс отжига (отпуска) преобразует часть мартенсита в цементит или сфероидит и, следовательно, снижает внутренние напряжения и дефекты. В результате получается более пластичная и устойчивая к излому сталь.

В этом случае процесс отжига (отпуска) преобразует часть мартенсита в цементит или сфероидит и, следовательно, снижает внутренние напряжения и дефекты. В результате получается более пластичная и устойчивая к излому сталь.

Производство стали

Когда железо выплавляется из руды, оно содержит больше углерода, чем желательно. Чтобы стать сталью, ее необходимо повторно обработать, чтобы уменьшить углерод до нужного количества, после чего можно добавить другие элементы. В прошлом сталелитейные предприятия разливали необработанный стальной продукт в слитки, которые хранили до использования в дальнейших процессах рафинирования, в результате которых получали готовый продукт. На современных предприятиях исходный продукт близок к конечному составу и непрерывно разливается в длинные слябы, разрезается и формируется в стержни и профили и подвергается термообработке для получения конечного продукта. Сегодня около 96% стали непрерывно разливается, в то время как только 4% производится в виде слитков.

Затем слитки нагревают в яме для выдержки и подвергают горячей прокатке в слябы, заготовки или блюмы . Слябы подвергаются горячей или холодной прокатке в листы или листы. Заготовки подвергаются горячей или холодной прокатке в пруток, пруток и проволоку. Блюмы подвергаются горячей или холодной прокатке в конструкционную сталь , такую как двутавровые балки и рельсы . На современных сталелитейных заводах эти процессы часто происходят на одной сборочной линии , когда руда поступает, а готовая стальная продукция выходит. Иногда после окончательной прокатки сталь подвергают термообработке для повышения прочности; однако это относительно редко.

История сталеплавильного производства

Древняя сталь

Сталь была известна в древности и был произведен в bloomeries и тиглей .

Самое раннее известное производство стали наблюдается в железных изделиях, раскопанных на археологическом участке в Анатолии ( Каман-Калехойюк ), возраст которых составляет почти 4000 лет и датируется 1800 годом до нашей эры. Гораций определяет стальное оружие, такое как фальката, на Пиренейском полуострове , а норическая сталь использовалась римскими военными .

Гораций определяет стальное оружие, такое как фальката, на Пиренейском полуострове , а норическая сталь использовалась римскими военными .

Репутация чугуна Seric из Южной Индии (сталь wootz) значительно выросла в остальном мире. На предприятиях по производству металла в Шри-Ланке использовались ветряные печи, приводимые в движение муссонными ветрами, позволяющие производить высокоуглеродистую сталь. Крупномасштабное производство стали Wootz в Тамилакаме с использованием тиглей и источников углерода, таких как завод Avāram, произошло к шестому веку до нашей эры, что стало первым предшественником современного производства стали и металлургии.

В китайский этого периода Воюющих (403-221 г. до н.э.) имел закалочной закаленные стали, в то время как китайский из династии Хань (202 г. до н.э. — 220 н.э.) создал стали путем плавления вместе кованого железа с чугуном, таким образом производя углерод-промежуточное соединение сталь к 1 веку нашей эры.

Есть свидетельства того, что углеродистая сталь была изготовлена в Западной Танзании предками народа хая еще 2000 лет назад путем сложного процесса «предварительного нагрева», позволяющего температурам внутри печи достигать 1300–1400 ° C.

Сталь Wootz и дамасская сталь

Свидетельства самого раннего производства высокоуглеродистой стали в Индии обнаружены в Кодуманале в Тамил Наду , районе Голконды в Андхра-Прадеше и Карнатаке , а также в районах Саманалавава в Шри-Ланке . Эта сталь стала известна как сталь Wootz , ее производили в Южной Индии примерно в шестом веке до нашей эры и экспортировали по всему миру. Технология производства стали существовала в регионе до 326 г. до н.э., поскольку они упоминаются в литературе на тамильском , арабском и латинском языках Сангама как лучшая сталь в мире, экспортируемая в то время в римский, египетский, китайский и арабский миры — то, что они называли Сериком. Утюг . Торговли 200 г. до н.э. Тамил гильдии в Тиссамахараме , на юго — востоке Шри — Ланки, принесли с собой некоторые из самых старых железных и стальных артефактов и производственных процессов на остров от классического периода . Китайцы и местные жители в Анурадхапуре , Шри-Ланка, также переняли методы производства стали Wootz у тамилов династии Чера в Южной Индии к 5 веку нашей эры. В Шри-Ланке в этом раннем методе производства стали использовалась уникальная ветряная печь, управляемая муссонными ветрами, способная производить высокоуглеродистую сталь. Поскольку технология была приобретена у тамильцев из Южной Индии, происхождение технологии производства стали в Индии можно консервативно оценить в 400–500 гг. До н. Э.

В Шри-Ланке в этом раннем методе производства стали использовалась уникальная ветряная печь, управляемая муссонными ветрами, способная производить высокоуглеродистую сталь. Поскольку технология была приобретена у тамильцев из Южной Индии, происхождение технологии производства стали в Индии можно консервативно оценить в 400–500 гг. До н. Э.

Производство так называемой Wootz, или дамасской стали , известной своей прочностью и способностью удерживать лезвие, возможно, было взято арабами из Персии, которые взяли ее из Индии. Первоначально он был создан из ряда различных материалов, включая различные микроэлементы , очевидно, в конечном итоге из писаний Зосима Панополиса . В 327 г. до н. Э. Побежденный царь Порус наградил Александра Великого не золотом или серебром, а 30 фунтами стали. Недавние исследования показали, что углеродные нанотрубки были включены в его структуру, что может объяснить некоторые из его легендарных качеств, хотя, учитывая технологии того времени, такие качества были получены случайно, а не намеренно. Естественный ветер использовался там, где почва, содержащая железо, нагревалась с помощью дерева. Древняя Sinhalese удалась извлечь тонны стали на каждые 2 тонн почвы, замечательный подвиг в то время. Одна такая печь была найдена в Саманалавеве, и археологи смогли производить сталь, как это делали древние.

Естественный ветер использовался там, где почва, содержащая железо, нагревалась с помощью дерева. Древняя Sinhalese удалась извлечь тонны стали на каждые 2 тонн почвы, замечательный подвиг в то время. Одна такая печь была найдена в Саманалавеве, и археологи смогли производить сталь, как это делали древние.

Сталь для тигля, образованная путем медленного нагрева и охлаждения чистого железа и углерода (обычно в форме древесного угля) в тигле, была произведена в Мерве в 9-10 веках нашей эры. В XI веке есть свидетельства производства стали в Китае с использованием двух технологий: «берганский» метод, который производил низкокачественную, неоднородную сталь, и предшественник современного бессемеровского процесса, в котором использовалась частичная декарбонизация путем многократной ковки на холоде. взрыв .

Современное сталеплавильное производство

Бессемеровский преобразователь в Шеффилде , Англия

С 17 века первым шагом в европейском производстве стали было выплавление железной руды в чугун в доменной печи . Первоначально с использованием древесного угля, современные методы используют кокс , который оказался более экономичным.

Первоначально с использованием древесного угля, современные методы используют кокс , который оказался более экономичным.

Процессы, начиная с пруткового железа

В этих процессах чугун очищался (очищался) в кузнице для производства пруткового чугуна , который затем использовался в производстве стали.

Производство стали методом цементации было описано в трактате, опубликованном в Праге в 1574 году и использовавшемся в Нюрнберге с 1601 года. Подобный процесс для упрочнения брони и файлов был описан в книге, опубликованной в Неаполе в 1589 году. завезен в Англию примерно в 1614 году и использовался для производства такой стали сэром Бэзилом Бруком в Колбрукдейле в 1610-х годах.

Сырьем для этого процесса служили слитки железа. В XVII веке стало ясно, что лучшая сталь поступает из рудного железа в регионе к северу от Стокгольма , Швеция. Это было обычным источником сырья в 19 веке, почти до тех пор, пока использовался этот процесс.

Тигельная сталь — это сталь, которая была плавлена в тигле, а не кована , в результате чего она более однородна. Большинство предыдущих печей не могли достичь достаточно высоких температур для плавления стали. Тигельная сталелитейная промышленность начала современного периода возникла в результате изобретения Бенджамина Хантсмана в 1740-х годах. Черновая сталь (сделанная, как указано выше) плавилась в тигле или в печи и отливалась (обычно) в слитки.

Большинство предыдущих печей не могли достичь достаточно высоких температур для плавления стали. Тигельная сталелитейная промышленность начала современного периода возникла в результате изобретения Бенджамина Хантсмана в 1740-х годах. Черновая сталь (сделанная, как указано выше) плавилась в тигле или в печи и отливалась (обычно) в слитки.

Процессы из чугуна

Современная эра в сталеплавильном началась с введением Генри бессемеровском «s бессемеровского процесса в 1855 году, сырье для которого было чугун. Его метод позволил ему производить сталь в больших количествах по дешевке, поэтому мягкая сталь стала использоваться для большинства целей, для которых раньше использовалось кованое железо. Процесс Гилкриста-Томаса (или базовый бессемеровский процесс ) был усовершенствованием бессемеровского процесса, заключающийся в футеровке конвертера основным материалом для удаления фосфора.

Еще одним процессом производства стали XIX века был процесс Сименса-Мартина , который дополнил процесс Бессемера. Он состоял из плавки пруткового чугуна (или стального лома) с чугуном.

Он состоял из плавки пруткового чугуна (или стального лома) с чугуном.

Разливка стали раскаленной добела из дуговой электропечи.

Эти методы производства стали были признаны устаревшими из-за процесса Линца-Донавица кислородного производства стали (BOS), разработанного в 1952 году, и других методов кислородного производства стали. Производство стали с использованием кислородного газа превосходит предыдущие методы производства стали, потому что кислород, закачиваемый в печь, ограничивал количество примесей, в первую очередь азота, которые ранее поступали из используемого воздуха, и потому что, что касается мартеновского процесса, такое же количество стали из Процесс BOS производится в одну двенадцатую часть времени. Сегодня электродуговые печи (ЭДП) — распространенный метод переработки металлолома для создания новой стали. Их также можно использовать для преобразования передельного чугуна в сталь, но они потребляют много электроэнергии (около 440 кВтч на метрическую тонну) и, таким образом, обычно экономичны только при наличии обильных поставок дешевой электроэнергии.

Стальная промышленность

Производство стали (в млн. Тонн) по странам в 2007 г.

Сталелитейную промышленность часто считают индикатором экономического прогресса, поскольку сталь играет важную роль в инфраструктурном и общем экономическом развитии . В 1980 году в США было более 500 000 металлургов. К 2000 году число сталеваров упало до 224 000 человек.

Экономический бум в Китае и Индии вызвал значительное увеличение спроса на сталь. С 2000 по 2005 год мировой спрос на сталь увеличился на 6%. С 2000 года известность приобрели несколько индийских и китайских сталелитейных компаний, таких как Tata Steel (которая купила Corus Group в 2007 году), Baosteel Group и Shagang Group . Однако по состоянию на 2017 год ArcelorMittal является крупнейшим производителем стали в мире . В 2005 году Британская геологическая служба заявила, что Китай является крупнейшим производителем стали, на долю которого приходится около одной трети мировой доли; За ними последовали Япония, Россия и США.

В 2008 году сталь начала торговаться как товар на Лондонской бирже металлов . В конце 2008 года в сталелитейной промышленности произошел резкий спад, который привел к множеству сокращений.

Утилизация отходов

Сталь является одним из наиболее перерабатываемых материалов в мире, с уровнем рециркуляции более 60% во всем мире; только в США в 2008 году было переработано более 82 000 000 метрических тонн (81 000 000 длинных тонн; 90 000 000 коротких тонн), что составляет 83%.

Поскольку стали производится больше, чем утилизируется, количество переработанного сырья составляет около 40% от общего объема произведенной стали — в 2016 году было произведено 1 628 000 000 тонн (1,602 × 10 9 длинных тонн; 1,795 × 10 9 коротких тонн) необработанной стали. производится во всем мире: 630 000 000 тонн (620 000 000 длинных тонн; 690 000 000 коротких тонн) переработано.

Современная сталь

Углеродистые стали

Современные стали изготавливаются из различных комбинаций легированных металлов для различных целей. Углеродистая сталь , состоящая просто из железа и углерода, составляет 90% производства стали. Низколегированная сталь легируется другими элементами, обычно молибденом , марганцем, хромом или никелем, в количестве до 10% по весу для улучшения прокаливаемости толстых профилей. Высокопрочная низколегированная сталь имеет небольшие добавки (обычно <2% по весу) других элементов, обычно 1,5% марганца, чтобы обеспечить дополнительную прочность при небольшом повышении цены.

Недавние корпоративные правила средней экономии топлива (CAFE) привели к появлению новой разновидности стали, известной как улучшенная высокопрочная сталь (AHSS). Этот материал является одновременно прочным и пластичным, поэтому конструкции транспортных средств могут поддерживать текущий уровень безопасности при использовании меньшего количества материала. Существует несколько коммерчески доступных марок AHSS, таких как двухфазная сталь , которая подвергается термообработке, чтобы содержать как ферритную, так и мартенситную микроструктуру для производства формуемой высокопрочной стали. Сталь с индуцированной трансформацией пластичность (TRIP) включает специальное легирование и термообработку для стабилизации количества аустенита при комнатной температуре в низколегированных ферритных сталях, обычно не содержащих аустенита. При приложении деформации аустенит претерпевает фазовый переход в мартенсит без добавления тепла. Сталь с индуцированной двойникованием пластичности (TWIP) использует особый тип деформации для повышения эффективности наклепа на сплав.

Углеродистые стали часто оцинковывают горячим способом или гальваникой цинка для защиты от ржавчины.

Легированные стали

Нержавеющие стали содержат минимум 11% хрома, часто в сочетании с никелем, чтобы противостоять коррозии . Некоторые нержавеющие стали, такие как ферритные нержавеющие стали, являются магнитными , в то время как другие, такие как аустенитные , являются немагнитными. Коррозионно-стойкие стали обозначаются сокращенно CRES.

Некоторые более современные стали включают инструментальные стали , которые легированы большим количеством вольфрама и кобальта или других элементов для максимального упрочнения на твердый раствор . Это также позволяет использовать дисперсионное упрочнение и улучшает термостойкость сплава. Инструментальная сталь обычно используется в топорах, сверлах и других устройствах, которым нужна острая и долговечная режущая кромка. Другие сплавы специального назначения включают погодоустойчивые стали, такие как Cor-ten, которые выдерживают погодные условия, приобретая стабильную ржавую поверхность, и поэтому могут использоваться без окрашивания. Мартенситностареющая сталь легирована никелем и другими элементами, но, в отличие от большинства сталей, содержит мало углерода (0,01%). Таким образом получается очень прочная, но все же ковкая сталь.

В стали Eglin используется комбинация из более чем дюжины различных элементов в различных количествах, чтобы создать относительно недорогую сталь для использования в оружии для уничтожения бункеров . Сталь Гадфилда (в честь сэра Роберта Хэдфилда ) или марганцевая сталь содержит 12–14% марганца, который при истирании затвердевает и образует очень твердую пленку, стойкую к износу. Примеры включают гусеницы танков , кромки бульдозерных лезвий и режущие лезвия на губах жизни .

Стандарты

Большинство наиболее часто используемых стальных сплавов классифицируются организациями по стандартизации на различные марки. Например, Общество инженеров автомобильной промышленности имеет ряд марок, определяющих многие типы стали. Американское общество по испытанию материалов имеет отдельный набор стандартов, которые определяют сплавы , такие как А36 стали , наиболее часто используемые конструкционные стал в Соединенных Штатах. JIS также определяет серию из марок стали, которые используются широко в Японии, а также в развивающихся странах.

Использует

Рулон стальной ваты

Железо и сталь широко используются при строительстве дорог, железных дорог, другой инфраструктуры, бытовой техники и зданий. Большинство крупных современных сооружений, таких как стадионы и небоскребы, мосты и аэропорты, поддерживаются стальным каркасом. Даже в бетонных конструкциях для армирования используется сталь. Кроме того, он широко используется в крупной бытовой технике и автомобилях . Несмотря на рост использования алюминия , он по-прежнему остается основным материалом для кузовов автомобилей. Сталь используется во множестве других строительных материалов, таких как болты, гвозди и шурупы, а также в других бытовых товарах и кухонной утвари.

Другие распространенные приложения включают судостроение , трубопроводы , добычи , оффшорное строительство , аэрокосмическую , предметы домашнего обиход (например , стиральные машины ), тяжелое оборудование , такие как бульдозеры, офисную мебель, стальную стружку , инструмент и броней в виде личных бронежилетов или брони транспортного средства (более известных как прокатанная гомогенная броня в этой роли).

Исторический

Нож из углеродистой стали

До внедрения процесса Бессемера и других современных производственных технологий сталь была дорогой и использовалась только там, где не было более дешевой альтернативы, особенно для режущих кромок ножей , бритв , мечей и других предметов, где требовалась твердая и острая кромка. Он также использовался для пружин , в том числе используемых в часах .

С появлением более быстрых и экономичных методов производства сталь стало легче получать и она стала намного дешевле. Он заменил кованое железо для множества целей. Однако доступность пластмасс во второй половине 20-го века позволила этим материалам заменить сталь в некоторых областях применения из-за их более низкой стоимости изготовления и веса. Углеродное волокно заменяет сталь в некоторых не требующих больших затрат областях применения, таких как спортивное оборудование и автомобили высокого класса.

Длинная сталь

Стальной мост

Плоская углеродистая сталь

Погодостойкая сталь (COR-TEN)

Нержавеющая сталь

Низкофоновая сталь

Сталь , изготовленная после Второй мировой войны стала загрязнен с радионуклидами по ядерному оружию тестирования . Низкофоновая сталь, сталь, произведенная до 1945 года, используется для некоторых чувствительных к радиации приложений, таких как счетчики Гейгера и радиационная защита .

Смотрите также

Ссылки

Библиография

- Эшби, Майкл Ф .; Джонс, Дэвид Райнер Ханкин (1992). Введение в микроструктуры, обработку и дизайн . Баттерворт-Хайнеманн.CS1 maint: ref = harv ( ссылка )

- Дегармо, Э. Пол; Black, J T .; Козер, Рональд А. (2003). Материалы и процессы в производстве (9-е изд.). Вайли. ISBN 0-471-65653-4.CS1 maint: ref = harv ( ссылка )

- Verein Deutscher Eisenhüttenleute (Ed.). Сталь — Справочник по исследованиям и разработке материалов, том 1: основы . Springer-Verlag Berlin, Heidelberg and Verlag Stahleisen, Düsseldorf 1992, 737 p. ISBN 3-540-52968-3 , 3-514-00377-7 .

- Verein Deutscher Eisenhüttenleute (Ed.). Сталь — Справочник по исследованиям и разработке материалов, Том 2: Приложения . Springer-Verlag Berlin, Heidelberg and Verlag Stahleisen, Düsseldorf 1993, 839 страниц, ISBN 3-540-54075-X , 3-514-00378-5 .

- Смит, Уильям Ф .; Хашеми, Джавад (2006). Основы материаловедения и инженерии (4-е изд.). Макгроу-Хилл. ISBN 0-07-295358-6.CS1 maint: ref = harv ( ссылка )

дальнейшее чтение

- Марк Ройтер, Производство стали: Воробьиные точки и подъем и крах американской промышленной мощи . Издательство Иллинойского университета, 2005 г.

- Дункан Берн, Экономическая история сталеплавильного производства, 1867–1939: исследование конкуренции . Издательство Кембриджского университета, 1961.

- Харукию Хасегава, Сталелитейная промышленность Японии: сравнение с Великобританией . Рутледж, 1996.

- Дж. К. Карр и В. Тэплин, История британской сталелитейной промышленности . Издательство Гарвардского университета, 1962.

- Х. Ли Скамхорн, Mill & Mine: Cf & I в двадцатом веке . Университет Небраски Press, 1992.

- Уоррен, Кеннет, Big Steel: Первый век Стальной корпорации Соединенных Штатов, 1901–2001 . Университет Питтсбурга, 2001.

внешние ссылки

| Викискладе есть медиафайлы по теме стали . |

| В Викицитаторе есть цитаты, связанные со сталью |

| Поищите сталь в Викисловаре, бесплатном словаре. |

|

TSHA | Черная металлургия

Месторождения железной руды в Техасе были впервые коммерчески разработаны в то время, когда угольные печи были прибыльными. Руды в Техасе использовались еще в 1855 году в печи Нэша, которая, как полагают, была расположена в северо-западном округе Мэрион. Возможно, в то или иное время работало несколько печей, выпускавших железо для производства предметов домашнего обихода и сельскохозяйственных орудий.Один завод находился в ведении правительства Конфедерации по производству оружейных стволов ( см. ПРОИЗВОДСТВО ОРУЖИЯ ВО ВРЕМЯ ГРАЖДАНСКОЙ ВОЙНЫ). В 1870-х и 1880-х годах металлургическая промышленность Восточного Техаса процветала. Печь Келли работала недалеко от Джефферсона в округе Мэрион в 1870 году и была продана в 1882 году компании Marshall Wheel and Foundry Company, которая изменила свое название на Loo Ellen. Производство железа здесь продолжалось до 1886 года, но к 1888 году завод был ликвидирован. Печь, известная как Old Alcalde в Нью-Бирмингеме, была построена государством и работала как часть государственной тюремной системы в начале 1880-х годов.Частные печи, в том числе печи Tassie Bell в Нью-Бирмингеме и Star and Crescent в Раске, работали в 1880-х и 1890-х годах. Печь Одинокой Звезды в Джефферсоне работала с 1891 по 1910 год, прежде чем была закрыта и заброшена, как и большинство других печей. Несмотря на всю эту деятельность, к тому времени, когда в 1910 году в Техасе практически прекратилось производство чугуна, было использовано менее 700 000 длинных тонн руды и произведено менее 300 000 коротких тонн чугуна.

Спрос на железо и сталь во время Второй мировой войны стимулировал крупномасштабную добычу руды в Восточном Техасе, а также производство стали.В Лонгвью Madaras Steel Corporation построила в 1941 году пилотную установку для восстановления железной руды до губчатого железа с помощью процесса, изобретенного Джулиусом Д. Мадарасом из Детройта, который исключил стадию чугуна и использовал крекинг-природный газ вместо кокса и известняка. Губчатое железо в кусковой или гранулированной форме было переработано в стальные слитки East Texas Electric Steel Company. Успех этого эксперимента привел к объявлению в сентябре 1949 года о том, что в Лонгвью компания East Texas Electric Steel Company для Southwest Metals построит коммерческий завод стоимостью миллион долларов и мощностью 2 000 тонн губчатого железа в месяц.В 1941 и 1942 годах компания Sheffield Steel of Texas, подразделение ARMCO (American Rolling Mill Company), построила сталелитейный завод на Хьюстонском судоходном канале, который использовал металлолом. Два года спустя Шеффилд расширил эти производственные мощности до металлургического комбината с мартеновскими печами, коксовыми печами, блюминга, толстолистового стана и доменной печи. Впоследствии завод использовал техасскую и мексиканскую руды для производства чугуна.