ПАЯНОЕ СОЕДИНЕНИЕ — это… Что такое ПАЯНОЕ СОЕДИНЕНИЕ?

- ПАЯНОЕ СОЕДИНЕНИЕ

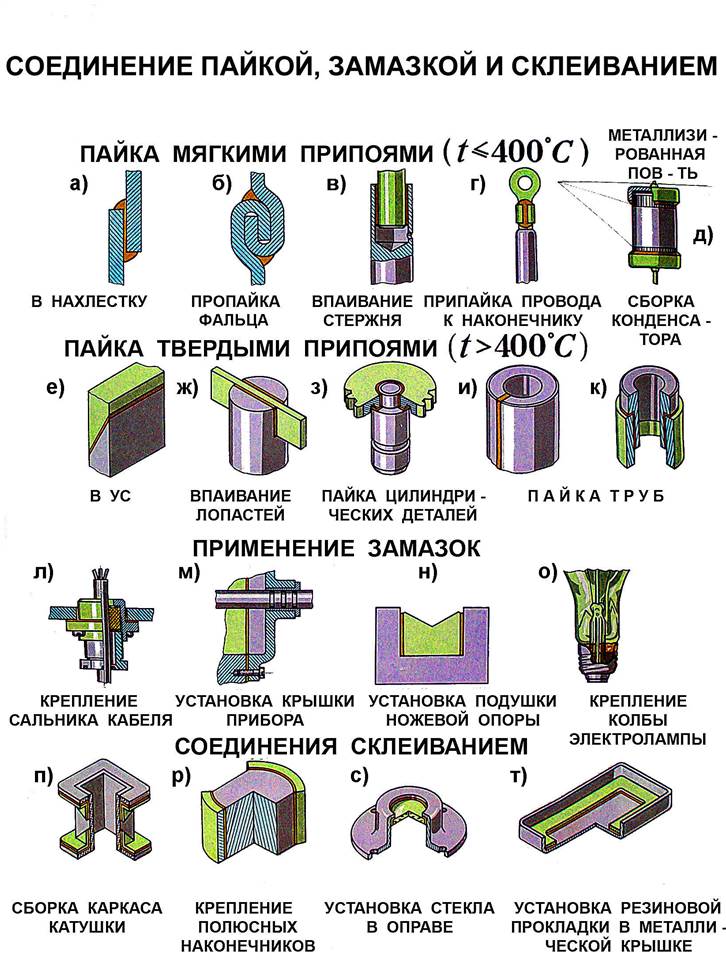

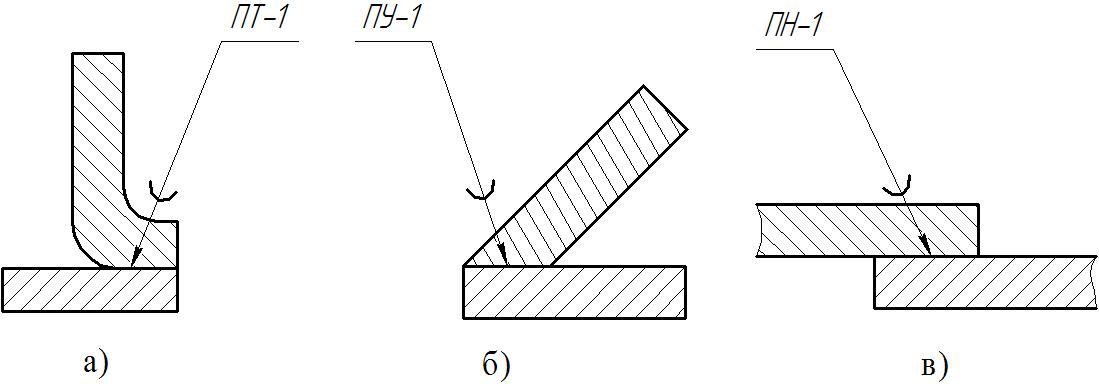

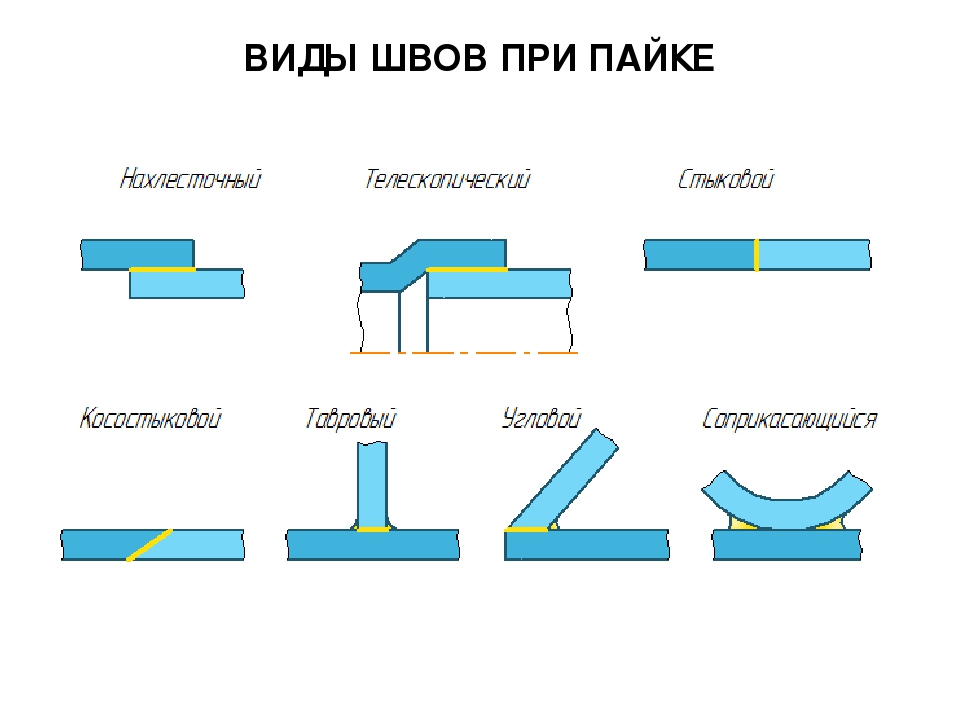

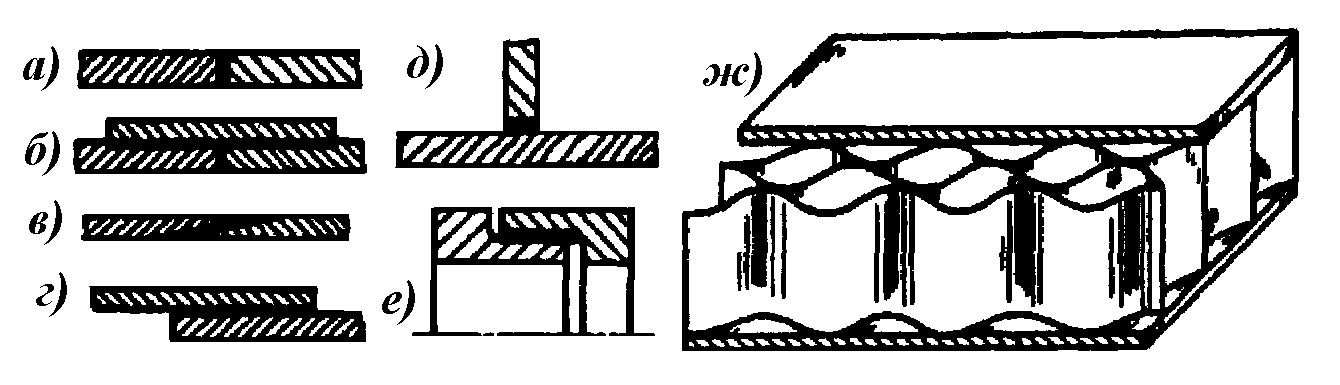

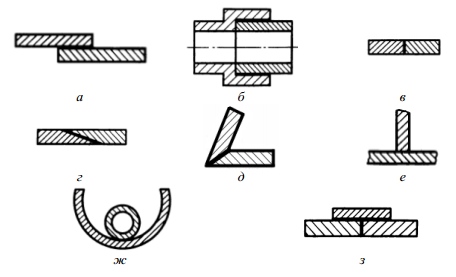

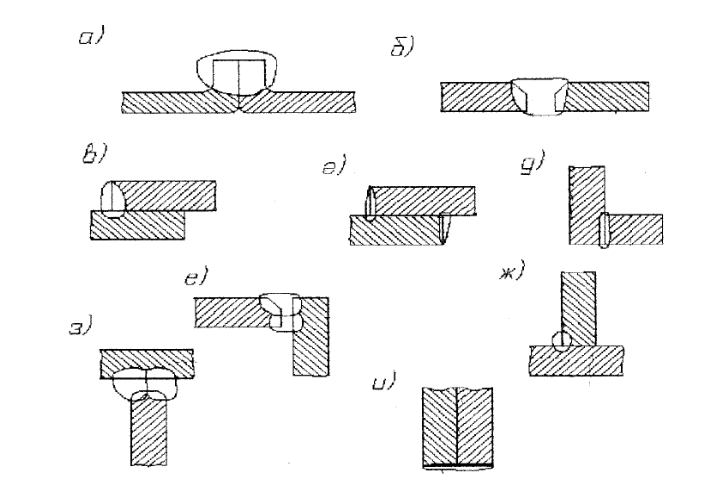

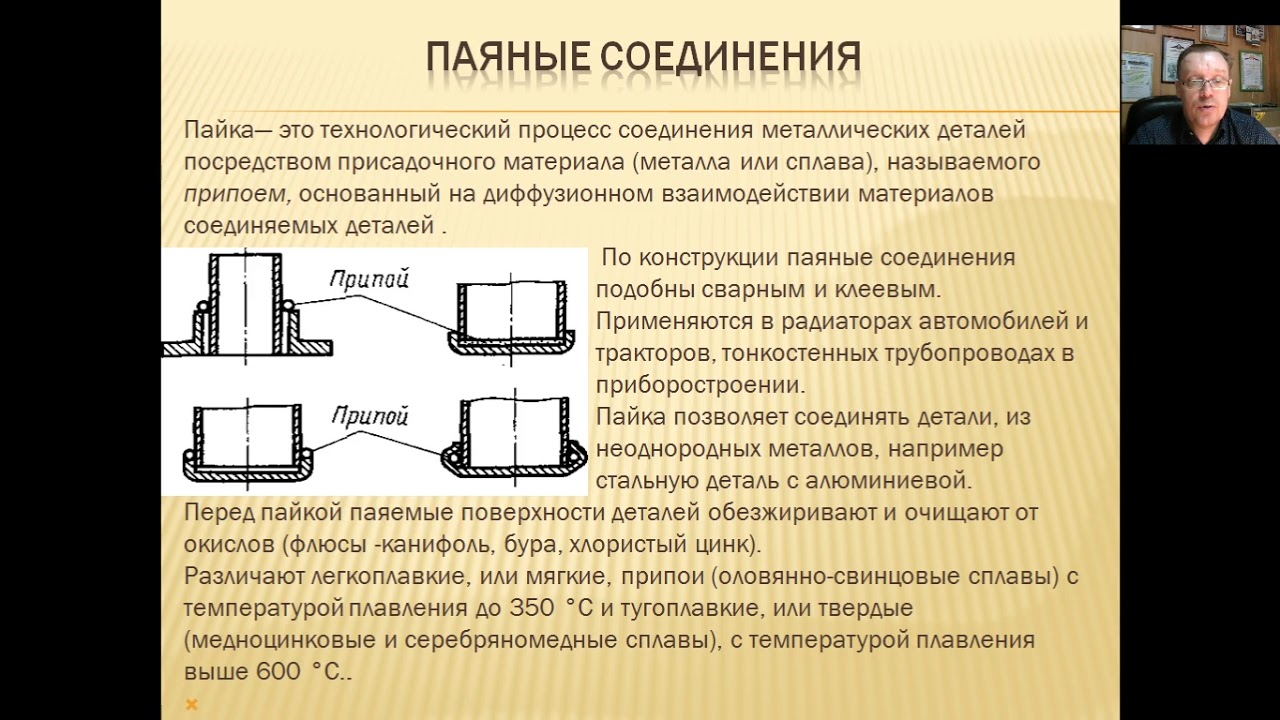

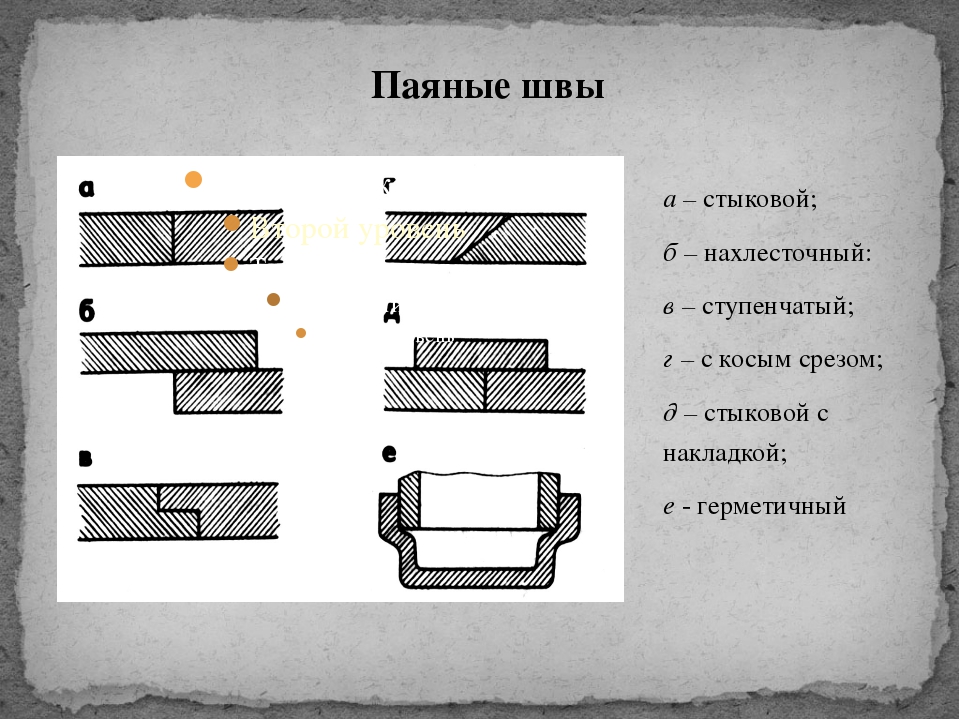

неразъёмное соединение, выполненное пайкой. Различают П. с. встык, вскос, внахлёстку, втавр, ступенчатое, взамок и др.

Большой энциклопедический политехнический словарь.

2004.

- ПАЯНИЕ

- ПЕГМАТИТ

Смотреть что такое «ПАЯНОЕ СОЕДИНЕНИЕ» в других словарях:

паяное соединение — Соединение, образованное пайкой [ГОСТ 17325 79] [ГОСТ 23887 79] паяное соединение Способ соединения, при котором проводник фиксируют механически, а непрерывность цепи обеспечивают пайкой. [ГОСТ IЕС 60730 1 2011] паяное соединение [IEV number 581… … Справочник технического переводчика

ПАЯНОЕ СОЕДИНЕНИЕ — 2.

36. ПАЯНОЕ СОЕДИНЕНИЕ Соединение, образованное пайкой ГОСТ 17325 Источник: РМ 4 239 91: Системы автоматизации. Словарь справочник по терминам. Пособие к СНиП 3.05.07 85 3. Паяное … Словарь-справочник терминов нормативно-технической документации

36. ПАЯНОЕ СОЕДИНЕНИЕ Соединение, образованное пайкой ГОСТ 17325 Источник: РМ 4 239 91: Системы автоматизации. Словарь справочник по терминам. Пособие к СНиП 3.05.07 85 3. Паяное … Словарь-справочник терминов нормативно-технической документациипаяное соединение — lituotinė jungtis statusas T sritis radioelektronika atitikmenys: angl. solder bond; soldered connection; soldered joint vok. Lötstelle, f; Lötverbindung, f rus. паяное соединение, n pranc. joint brasé, m; joint soudé, m … Radioelektronikos terminų žodynas

паяное соединение (в холодильной технике) — паяное соединение Газонепроницаемое соединение металлических деталей, полученное пайкой с использованием припоев, имеющих температуру плавления от 200 до 450 °С. Это не относится к плавким пробкам, используемым для сброса давления,… … Справочник технического переводчика

косостыковое паяное соединение — Ндп. паяное соединение вскос Стыковое паяное соединение, в котором углы между торцовыми и боковыми поверхностями элементов отличны от прямого.

[ГОСТ 17325 79] Недопустимые, нерекомендуемые паяное соединение вскос Тематики сварка, резка, пайка EN… … Справочник технического переводчика

[ГОСТ 17325 79] Недопустимые, нерекомендуемые паяное соединение вскос Тематики сварка, резка, пайка EN… … Справочник технического переводчиканахлесточное паяное соединение — Ндп. паяное соединение внахлестку Паяное соединение, в котором паяемые элементы соединены частично перекрывающимися взаимно параллельными поверхностями. [ГОСТ 17325 79] Недопустимые, нерекомендуемые паяное соединение внахлестку Тематики сварка,… … Справочник технического переводчика

тавровое паяное соединение — Ндп. паяное соединение втавр Паяное соединение, в котором боковая поверхность одного паяного элемента соединена с торцом другого или с его внутренней поверхностью, образованной в пересечении с первым. [ГОСТ 17325 79] Недопустимые, нерекомендуемые … Справочник технического переводчика

Нахлесточное паяное соединение — 88. Нахлесточное паяное соединение Ндп. Паяное соединение внахлестку D. Überlapplötverbindung E.

Lap brazed (soldered) joint Паяное соединение, в котором паяемые элементы соединены частично перекрывающимися взаимно параллельными поверхностями… … Словарь-справочник терминов нормативно-технической документации

Lap brazed (soldered) joint Паяное соединение, в котором паяемые элементы соединены частично перекрывающимися взаимно параллельными поверхностями… … Словарь-справочник терминов нормативно-технической документацииСтыковое паяное соединение — 90. Стыковое паяное соединение Ндп. Паяное соединение встык D. Stumplotverbihdung E. Butt brazed (soldered) joint Паяное соединение, в котором паяемые элементы, расположенные в одной плоскости или на одной поверхности, соединены торцовыми… … Словарь-справочник терминов нормативно-технической документации

комбинированное паяное соединение — Паяное соединение, представляющее различные комбинации паяных соединений: нахлесточного, стыкового, косостыкового, таврового, телескопического, соприкасающегося. [ГОСТ 17325 79] Тематики сварка, резка, пайка … Справочник технического переводчика

Не удается найти страницу | Autodesk Knowledge Network

(* {{l10n_strings. REQUIRED_FIELD}})

REQUIRED_FIELD}})

{{l10n_strings.CREATE_NEW_COLLECTION}}*

{{l10n_strings.ADD_COLLECTION_DESCRIPTION}}

{{l10n_strings.COLLECTION_DESCRIPTION}}

{{addToCollection.description.length}}/500

{{l10n_strings.TAGS}}

{{$item}}

{{l10n_strings.PRODUCTS}}

{{l10n_strings.DRAG_TEXT}}

{{l10n_strings.DRAG_TEXT_HELP}}

{{l10n_strings. LANGUAGE}}

LANGUAGE}}

{{$select.selected.display}}

{{article.content_lang.display}}

{{l10n_strings.AUTHOR}}

{{l10n_strings.AUTHOR_TOOLTIP_TEXT}}

{{$select.selected.display}}

{{l10n_strings.CREATE_AND_ADD_TO_COLLECTION_MODAL_BUTTON}}

{{l10n_strings.CREATE_A_COLLECTION_ERROR}}

Паяные соединения | Мир сварки

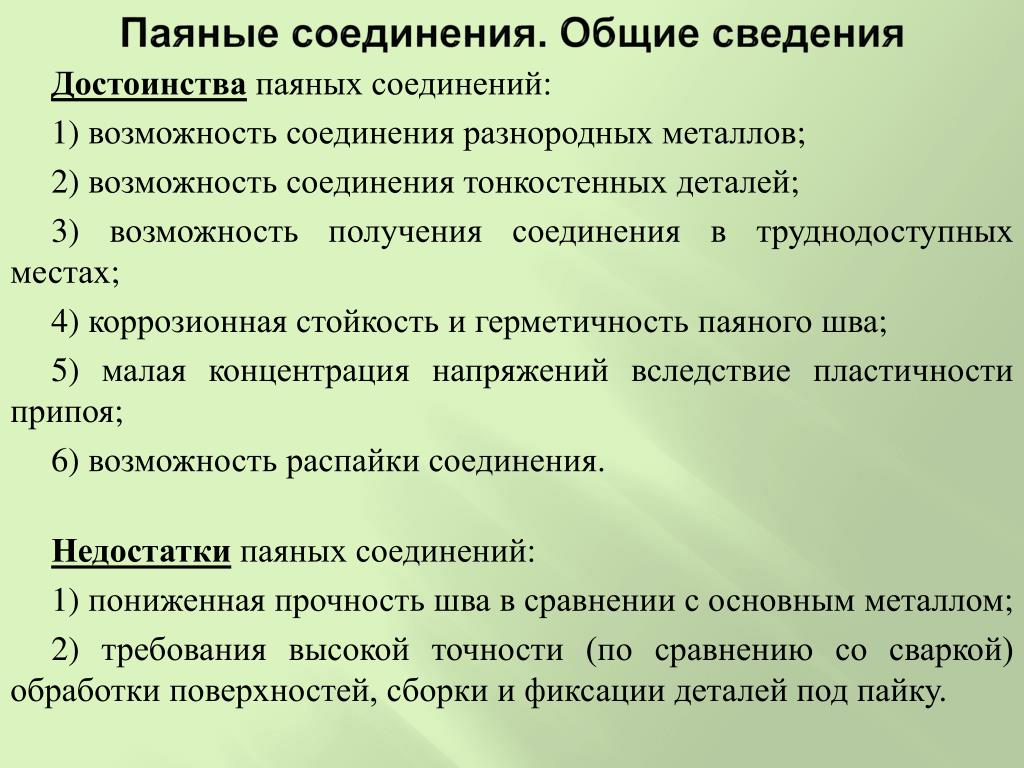

Основные типы паяных соединений

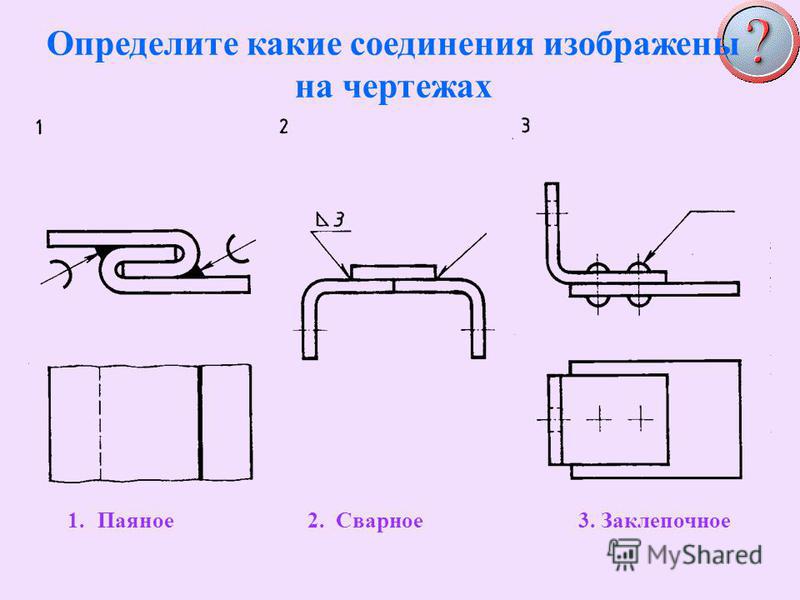

ГОСТ 19249-73 (далее – стандарт) устанавливает основные типы паяных соединений, конструктивные элементы паяных швов, их обозначения и параметры.

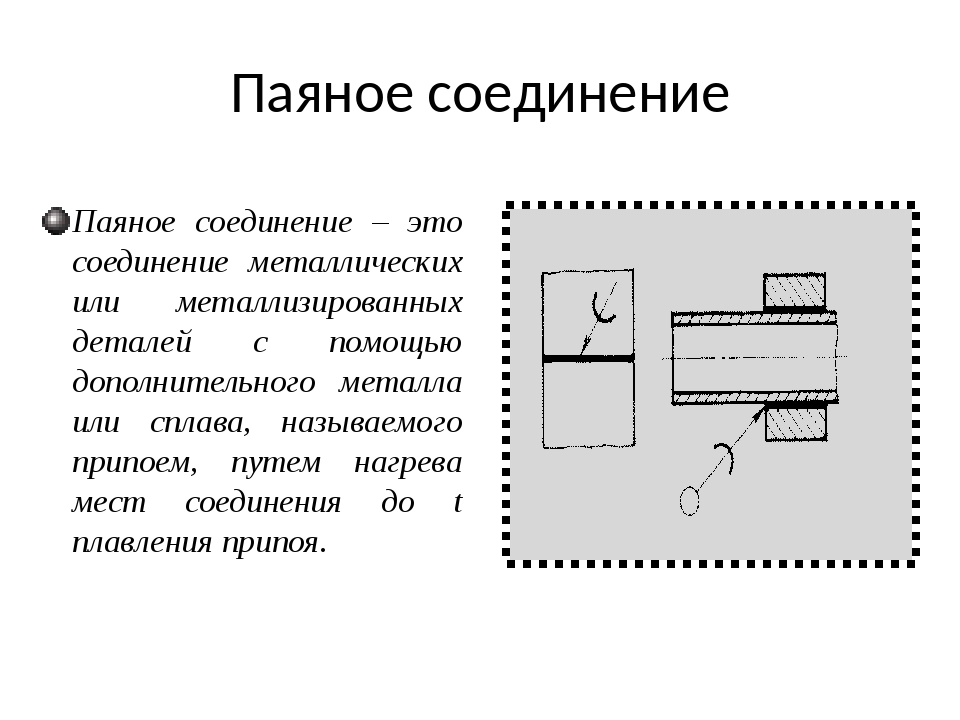

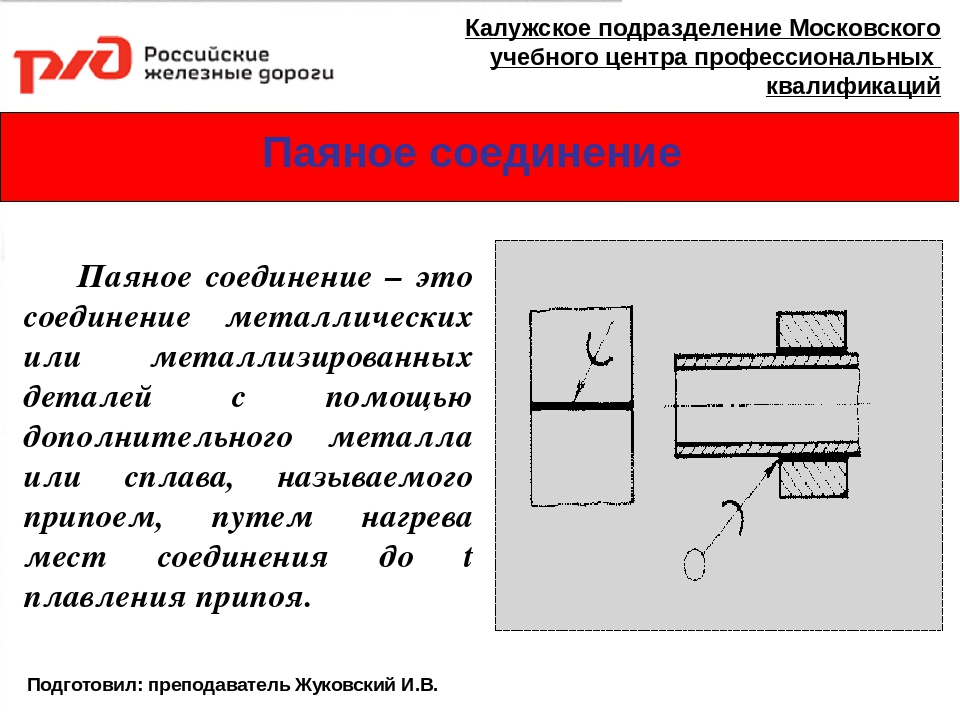

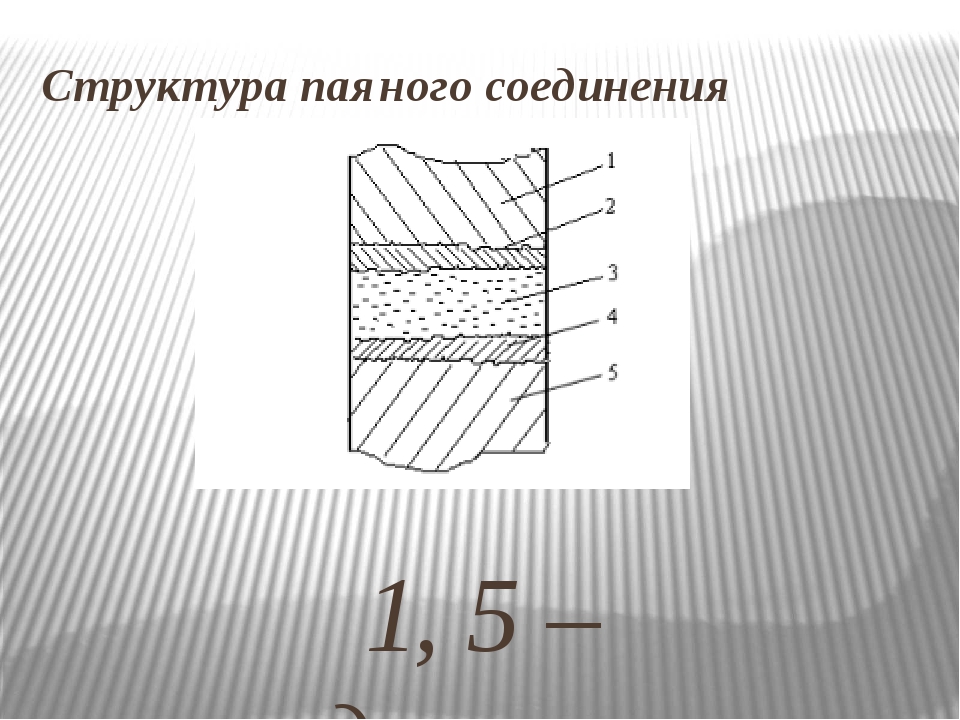

Паяное соединение – неразъемное соединение деталей, выполненное пайкой.

Основные типы паяных соединений и их условные обозначения приведены в таблице 1.

Параметры конструктивных элементов паяных швов

Параметры конструктивных элементов паяных швов и их условные обозначения приведены в таблице 2.

Примечания:

- Толщина шва а определяется величиной сборочного зазора и физико-химическими свойствами паяемого материала и припоя. Величины сборочных зазоров для наиболее распространенных сочетаний «паяемый материал–припой» приведены в таблице 4.

- Величина нахлестки определяется механическими свойствами паемого материала, паяного шва и требованиями, предъявляемыми к конструкции.

- Толщина паяемого материала S устанавливается при проектировании паяной конструкции.

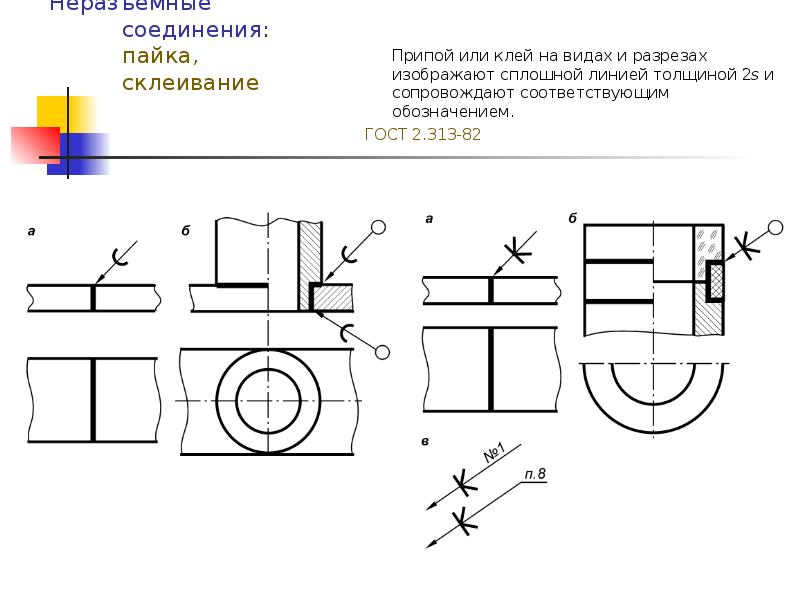

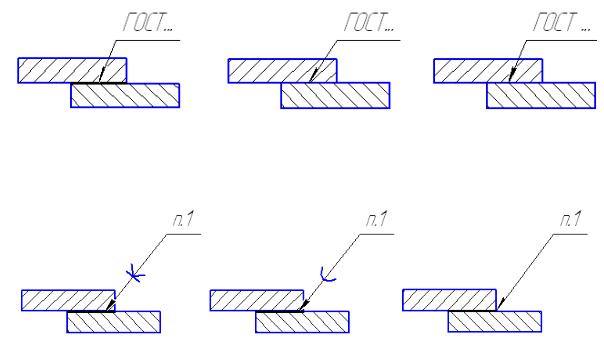

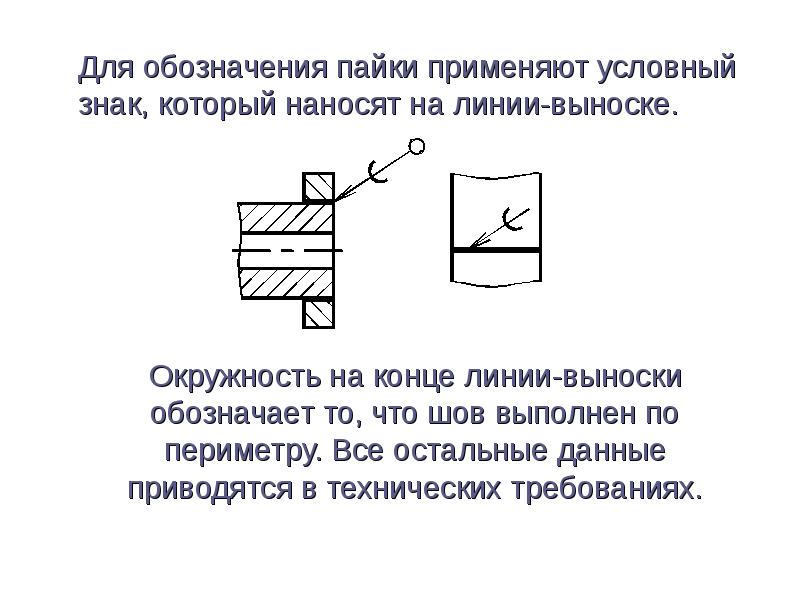

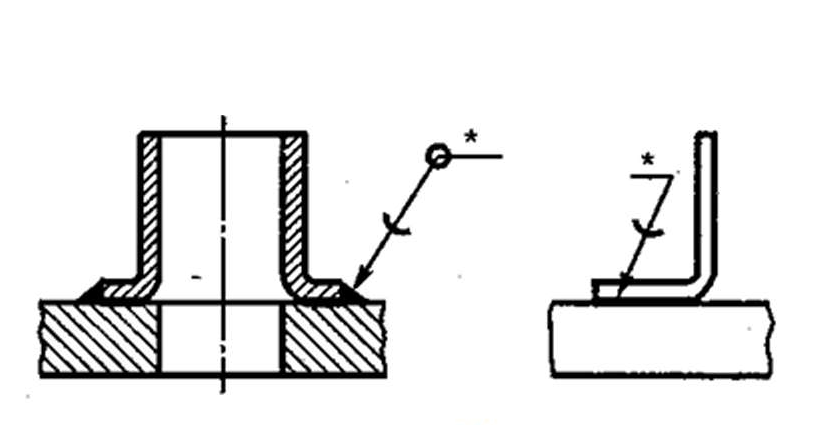

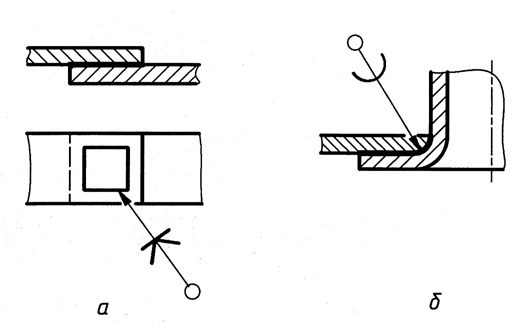

Условные изображения и обозначения паяных швов на чертеже

Условные изображения и обозначения паяных швов на чертеже – по ГОСТ 2. 313-82.

313-82.

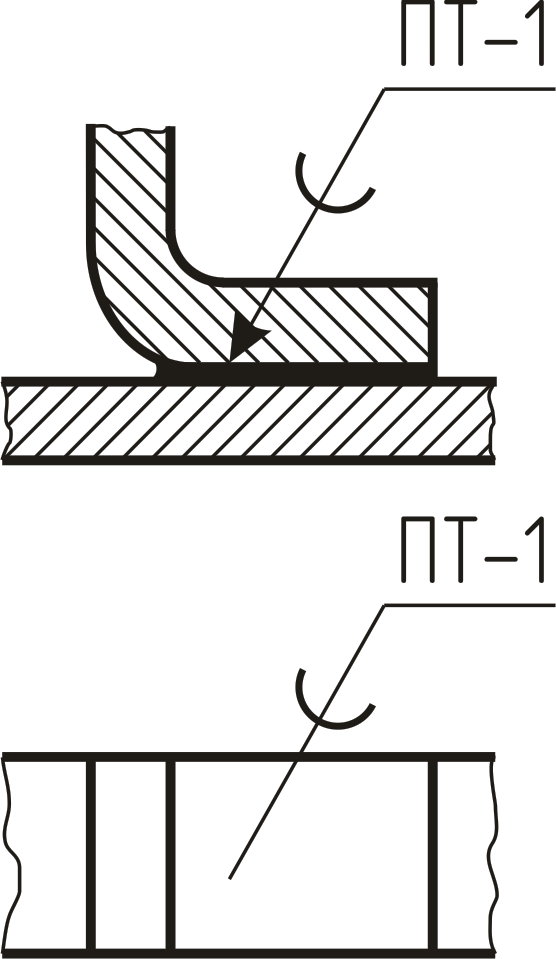

На стадии эскизного и технического проектов условное обозначение типа паяного соединения проставляют над полкой линии-выноски.

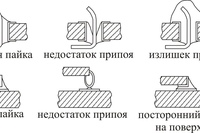

Рациональная форма галтели – вогнутый мениск.

Форма и конструктивные элементы швов паяных соединений, которые являются комбинацией основных типов, должны быть вычерчены с указанием размеров. Допускается не вычерчивать форму и конструктивные элементы швов комбинированных паяных соединений на электромонтажных чертежах.

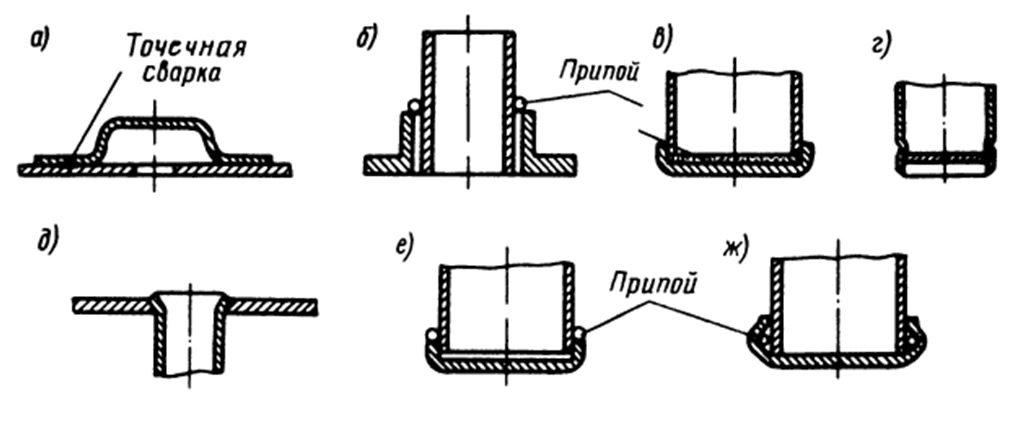

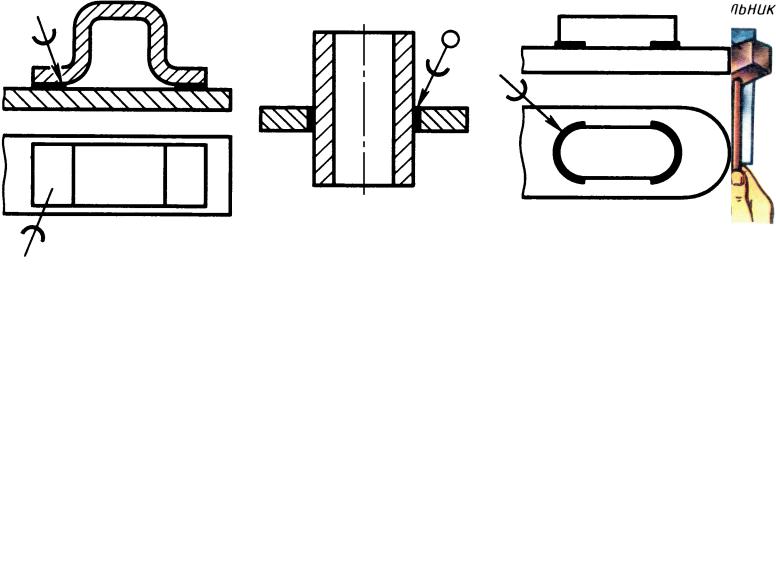

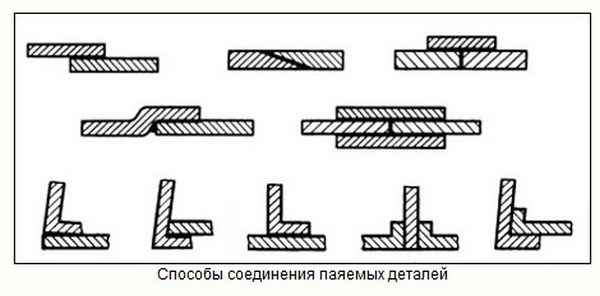

Комбинированные паяные соединения, широко применяемые в отраслях промышленности, приведены в разделе Примеры комбинированных паяных соединений.

Условные обозначения швов паяных соединений в документации

Условные обозначения швов паяных соединений, применяемые при переписке и в документации, кроме рабочих чертежей, должны состоять из:

- буквенно-цифрового обозначения типа паяного соединения по таблице 1;

- размеров сечения и длины шва.

Пример условного обозначения паяного шва типа нахлесточный ПН-1, толщиной 0,05 мм, шириной 10 мм и длиной шва 150 мм:

ПН-1 0,05×10×150 ГОСТ 19249-73

Примечание. Буквенно-цифровые обозначения швов комбинированных паяных соединений состоят из буквенно-цифровых обозначений основных типов, например:

Буквенно-цифровые обозначения швов комбинированных паяных соединений состоят из буквенно-цифровых обозначений основных типов, например:

ПН-2 0,01×12×100 ПВ-1 0,02×5×100 ГОСТ 19249-73

Примеры комбинированных паяных соединений

Величины сборочных зазоров при пайке

Величины сборочных зазоров для наиболее распространенных сочетаний «паяемый материал – припой» представлены в таблице 4.

| Наименование припоя | Наименование паяемого материала | ||||

|---|---|---|---|---|---|

| Медь | Медные сплавы | Сталь углеродистая и низколегированная | Сталь нержавеющая | Алюминий и алюминиевые сплавы | |

| Оловянно-свинцовый | 0,07-0,20 | 0,07-0,20 | 0,05-0,50 | 0,20-0,75 | 0,05-0,15 |

| Медный | — | 0,04-0,20 | 0,001-0,05 | 0,01-0,10 | — |

| Медно-цинковый | 0,04-0,20 | 0,04-0,20 | 0,05-0,25 | 0,02-0,12 | — |

| Медно-фосфористый | 0,04-0,20 | 0,04-0,20 | — | — | — |

| Серебряно-медно-фосфористый | 0,02-0,15 | 0,02-0,15 | — | — | — |

| Серебряный | 0,04-0,25 | 0,04-0,25 | 0,02-0,15 | 0,05-0,10 | — |

| Алюминиевый | — | — | — | — | 0,12-0,25 |

| Цинковый | — | — | — | — | 0,10-0,25 |

Литература

- ГОСТ 19249-73 Соединения паяные.

Основные типы и параметры

Основные типы и параметры

Соединения паяные — Энциклопедия по машиностроению XXL

ГОСТ 19 249- 73. Пайка. Соединения паяные. Основные типы и параметры.

[c.208]

СОЕДИНЕНИЯ ПАЯНЫЕ И КЛЕЕНЫЕ [c.123]

Простейшим тугоплавким припоем является чистая медь. Соединения, паянные медью, имеют высокую прочность и пластичность. [c.257]

Соединения паяные — Допускаемые напряжения 91 [c.555]

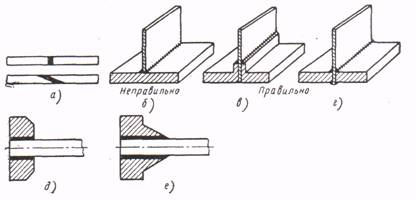

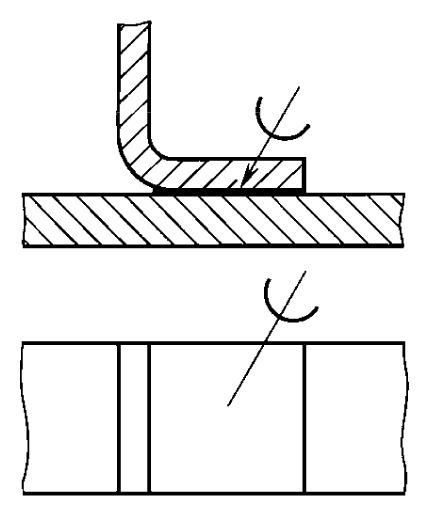

Соединения паяные и клееные. Швы неразъемных соединений, получаемые пайкой и склеиванием, изображают, как показано на рис. 16.41 и 16.42. Место соединения элементов в разрезах и на видах изображают линией толщиной 2s, т. е. в два раза толще сплошной основной линии. [c.421]

Очень важно было выяснить также коррозионную стойкость соединений паяных с флюсом Фб и сравнить ее с коррозионной стойкостью соединений паяных с флюсом 34А. [c.412]

[c.412]

Соединения паяные — Типы [c.784]

Соединения, паяные мягкими припоями, могут быть паяными без завальцовки (фиг. 96, в) и паяными с завальцовкой (фиг. 96, г). [c.304]

Прочность соединений паяных припоями жаропрочными 290 [c.453]

Соединения паяные — Контроль качества 296 [c.459]

Соединения паяные жаропрочными припоями — Прочность 290 —-медноцинковыми припоями — Прочность 289 [c.459]

Паяные соединения.- см. Соединения паяные [c.363]

Прочность соединений, паянных некоторыми медно-цинковыми припоями, приведена в табл. 5. Состав и свойства медноцинковых припоев, применяющихся за рубежом, приведены в табл. [c.61]

Соединения, паянные медью, более прочные, чем медь в исходном состоянии. Предел прочности при растяжении соединений стали СтЗ, паянных медью в защитной среде, 350 МПа, а предел прочности литой меди 190— 200 МПа. Повышение прочности паяных швов, выполненных медью, обусловлено растворением железа в жидкой меди в процессе пайки. Необходимо учитывать, что медь и некоторые медные припои склонны к проникновению по границам зерен низкоуглеродистых и конструкционных сталей.

[c.234]

Повышение прочности паяных швов, выполненных медью, обусловлено растворением железа в жидкой меди в процессе пайки. Необходимо учитывать, что медь и некоторые медные припои склонны к проникновению по границам зерен низкоуглеродистых и конструкционных сталей.

[c.234]

Высокая прочность соединений, паяных с зазорами до 1 мм обеспечивается и при применении паяльной пасты на базе железомарганцевого припоя (табл. 3). Так, при пайке ТВЧ (1180 °С, [c.236]

Прочность при 800 °С соединений, паянных припоем состава 75 % Ag, 20 % Pd, 5 % Мп, ниже, чем соединений, паянных медными припоями. [c.241]

Весьма жаропрочными являются соединения, паянные припоями системы Ni—Та, Ре—Та, Со—Si, Ni—Мо, Ni—Сг, N1—Pd с температурой пайки 1200—1400 °С. Применение этих припоев ограничивается из-за высокой температуры пайки. [c.243]

Соединения вольфрама, паянные чистым железом, могут надежно работать при 900 °С. Соединения, паянные припоем, состоящим из 75 % Сг и 25 % V, успешно работают при 1200 °С.

[c.260]

Соединения, паянные припоем, состоящим из 75 % Сг и 25 % V, успешно работают при 1200 °С.

[c.260]

Соединения, паянные этими припоями, обеспечивают теплостойкость до 1200—1300 °С. [c.261]

Концентрация напряжений в соединениях, паянных встык. Соединения, паянные встык, работают под нагрузкой аналогично сварным с мягкой прослойкой. Предел текучести паяного шва — мягкой прослойки — меньше предела текучести паяемого материала соединяемых частей модуль упругости паяного шва Е меньше модуля упругости паяемого материала Е (в мягких прослойках при сварке, как правило, Е мало отличается от Е). [c.290]

Концентрация напряжений, вызванная изгибом элементов. Соединения, паянные внахлестку, как и сварные (точечные и роликовые), имеют эксцентриситеты, вызывающие образование дополнительных изгибающих моментов. [c.291]

Предел прочности при срезе соединений, паянных серебряными припоями

[c. 295]

295]

На рис. 16 приведена зависимость прочности соединений, паянных серебром, от времени выдержки с момента заполнения зазора припоем [6]. На рис. 17 даны значения прочности стыковых соединений из сплава BTI в зависимости от времени выдержки с момента заполнения зазора. [c.297]

При определении допускаемых напряжений в соединениях, паянных внахлестку, испытания проводят над образцами, имеющими толщины б, аналогичные применяемым в конструкциях при длине нахлестки 2,56. [c.302]

Коэффициент запаса прочности такой же, как при испытании соединений, паянных встык. [c.302]

Соединения паяные — Допускаемые напряжения 165 — Конструктивные элементы 162, 163 — Основные типы и их обозначения 161 — Пределы прочности на срез 164 — Сборочные зазоры 163 — Условное обозначение 164 Соединения сварные — Примеры конструирования 136-141 — Расчет прочности 146-151 [c.854]

Пайка. Соединения паяные. Типы и параметры

[c.293]

Типы и параметры

[c.293]

Общих рекомендаций по допускаемым напряжениям для паяных соединений не выработано. Частный пример, характеризующий прочность соединений, паянных серебряным припоем ПСр45 [19], следующий [c.71]

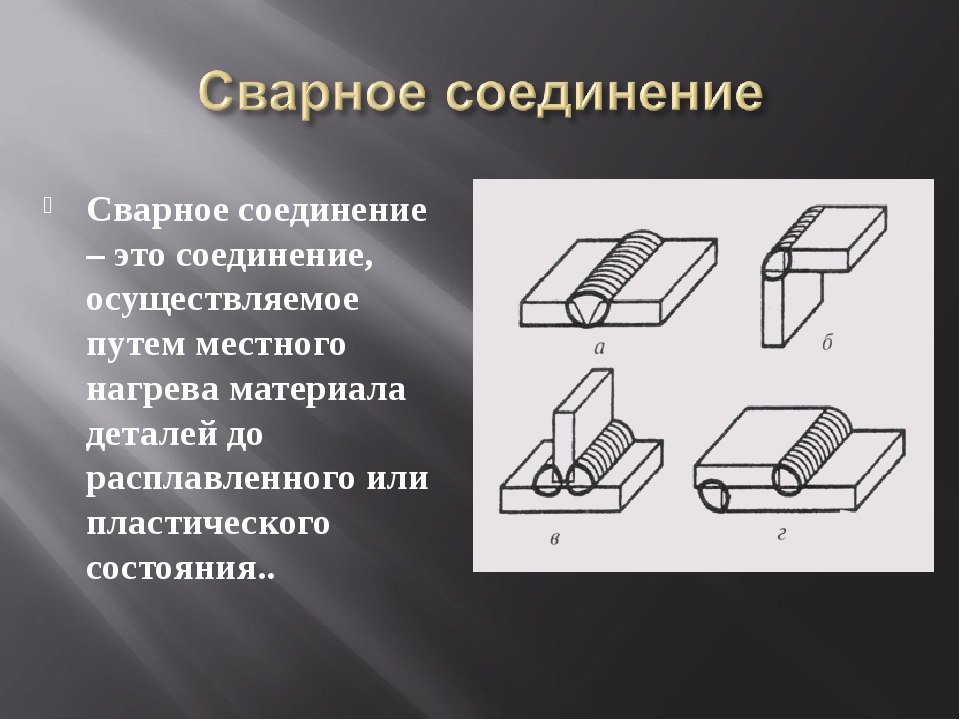

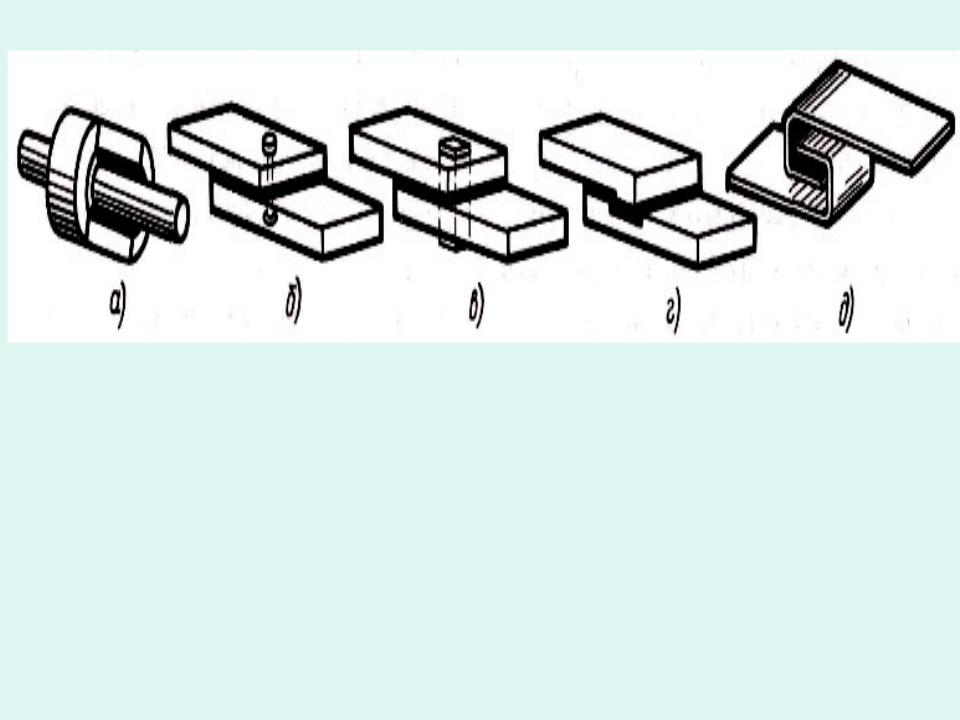

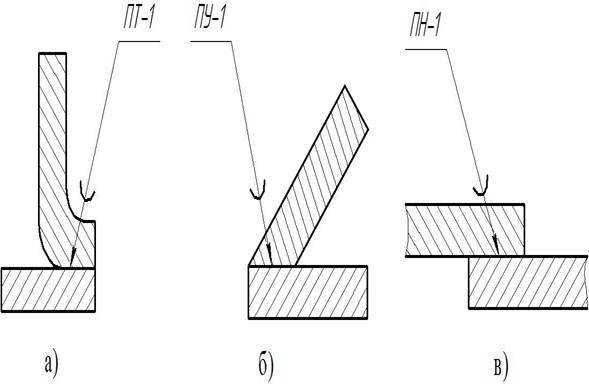

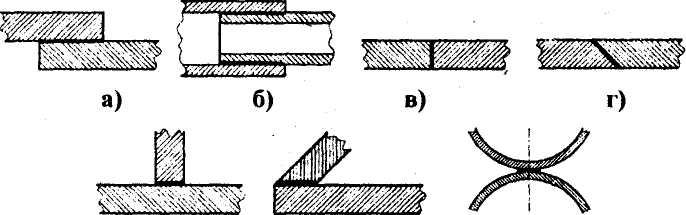

Как и сварные, паяные швы (П) подразделяют (рис. 8.103) на а — стыковые (ПВ-1, ПВ-2,. ..) б — нахлестонные (ПН-1, ПН-2,. ..) в — угловые (ПУ-1, ПУ-2,. ..) г — тавровые (ПТ-1, ПТ-2,. ..) плюс д — соприкасающиеся (ПС-1, ПС-2,. ..). (Подробнее см. ГОСТ 19249—73. Соединения паяные. Основные типы и параметры.) [c.277]

Условн>.1е обозначения паяных швов аналогичны усфвным обозначениям сварных швов, но с добавлением литеры П . Например, на-хлесточно соединение обозначается ПН (ПН-1, ПН-2 и др.), тавровое — ПТ (ПТ-1, ПТ-2 и т. д.), угловое —ПУ (ПУ-1, ПУ-2, ПУ-3). Однако стыковое паяное соединение в отличие от сварного обозначается ПВ (паяние встык — ПВ-1, ПВ-2 и т. д.), а литерами ПС (ПС-1, ПС-2 и т. д.) обозначается соприкасающийся тип паяного соединения (подробнее см. ГОСТ 19249—73 Соединения паяные. Основные тчпы и параметры ).

[c.64]

д.) обозначается соприкасающийся тип паяного соединения (подробнее см. ГОСТ 19249—73 Соединения паяные. Основные тчпы и параметры ).

[c.64]

Прочность при срезе соединений паяных оловянно-свинцовистыми припоями, а также припоями на основе меди и серебра составляет (0,8 ч-0,9) ав , где Ствп — предел прочности припоя. [c.481]

При травлении алюминиевых сплавов с более высоким содержанием цинка и соединений, паянных мягкими припоями, реактив Фусса [22 ] разбавляют 20-кратным количеством воды. Продолжительность травления составляет 1—3 мин. [c.272]

Соединения, паяные твердыми припоями. Твердые припои применяют дли пайки сильфонов из бериллиевой бронзы, а также для других дисперсионнотвер-деющих материалов. Сильфоны припаивают к арматуре до низкотемпературной термической обработки — облагораживания Пайка твердыми припоями сильфонов из других не дисперсионно твердеющих материалов не рекомендуется, так

[c. 304]

304]

Наиболее часто применяют оловянно-свинцовые прппои ПОССу 40—0,5, ПОС 61 и олово. В соединениях, паянных этими припоями, на границе раздела припой — паяемый металл может образоваться прослойка хрупкой ннтерметаллидной фазы FeSna, которая ослабляет шов. Не допускается перегрев припоя, так как это увеличивает толщину интерметаллид-ной прослойки, повышает пористость паяных швов прочность соединений снижается. [c.233]

Припой системы Ni—Р наносят на сталь химическим методом. После нанесения химического никеля толщиной 25—100 мкм пайку можно производить в сухом водороде, аргоне или в ва-кууме при температуре 1000—1050°С. Соединения, паянные припоем Ni—Р, прочные (Ов = 270 МПа), однако швы отличаются низкой пластичностью и непригодны для конструкцт , работающих при ударных и вибрационных нагрузках, и особенно для работы при криогенных температурах. Они становятся ударнохрупкими уже при температуре —1% °С. [c.239]

Припой ВПрП наносят на паяемые поверхности в виде пасты, которая приготавливается в соотношении 60 40 из порошков припоя и сплава никель— бор—кремний. В качестве связующего порошков применяют 10 %-ный раствор акриловой смолы БМК-5, разведенной в растворителе Р5. Пайку осуществляют в печн в среде аргона с трехфтористым бором при 1130°С и выдержке 5 мин. Нагрев производят со скоростью 50 °С/мнн. При таком режиме пайки сохраняются механические свойства паяемого материала. Соединения, паянные встых, имеют кратковременную прочность 120— 150 МПа при 1000 °С. При увеличении зазора с 0,3 до 1,0 мм прочность соединений практически не меняется.

[c.242]

В качестве связующего порошков применяют 10 %-ный раствор акриловой смолы БМК-5, разведенной в растворителе Р5. Пайку осуществляют в печн в среде аргона с трехфтористым бором при 1130°С и выдержке 5 мин. Нагрев производят со скоростью 50 °С/мнн. При таком режиме пайки сохраняются механические свойства паяемого материала. Соединения, паянные встых, имеют кратковременную прочность 120— 150 МПа при 1000 °С. При увеличении зазора с 0,3 до 1,0 мм прочность соединений практически не меняется.

[c.242]

При панке сплавов тип.а ХН77ТЮР эти припои активно растворяют основной металл и проникают по границам зерен. Пластичность соединений, паянных этими припоями, можно повысить отжигом в вакууме или аргоне при температуре ниже температуры пайки на 100—150 С. При этом

[c.243]

Соединение меди при низкотемпературной пайке производится стандартными оловянно-свинцовыми припоями ПОССу 30—0,5 ПОС 40 ПОССу 40—0,5, ПОС 61 и свинцовосеребряными припоями ПСр 1,5 ПСр 2,5 ПСр 3 с использованием флюсов на основе хлористого цинка или канифольно-спиртовых. Соединения, паянные оловянно-свинцовыми припоями, теплостойки до температур 100—120 С. При снижении температуры до —196- —253 °С предел прочности этих соединений увеличивается в 1,5—2,5 раза, достигая 45—75 МПа, при этом пластичность соединений резко снижается.

[c.250]

Соединения, паянные оловянно-свинцовыми припоями, теплостойки до температур 100—120 С. При снижении температуры до —196- —253 °С предел прочности этих соединений увеличивается в 1,5—2,5 раза, достигая 45—75 МПа, при этом пластичность соединений резко снижается.

[c.250]

Из указанных припоев практическое применение нашли серебряные припои, которые позволяют получить при пайке в печи при 950—1000 °С высокопрочные паяные соединения. Например, при пайке титана ВТ1-1 чистым серебром в атмосфере аргона предел прочности паяных соединений 180-f-200 МПа, а при пайке серебром, легированным марганцем (10—15 %) достигает 280 МПа. При этом соединения, паянные чистым серебром, неустойчивы против коррозии и в течение года (в городской атмосфере) снил эют свою прочность на 25—30 %. [c.256]

Предел прочности при срезе соединений, паянных жаропрочными арнпоями, при различных температурах испытания [c.295]

Указанные дефекты являются концентраторами напряжений, снижают прочность соединений. Механические испытания стали 12Х18Н10Т, паянной припоями ПМцЮ и Г40НХ, показали, что наименьшая прочность характерна для соединений, паянных с зазором 0,15 мм, так как при кристаллизации в таком зазоре от границ раздела растут ячеистые кристаллы. При этом усадочные и газовые поры концентрируются в центральной части шва.

[c.305]

Механические испытания стали 12Х18Н10Т, паянной припоями ПМцЮ и Г40НХ, показали, что наименьшая прочность характерна для соединений, паянных с зазором 0,15 мм, так как при кристаллизации в таком зазоре от границ раздела растут ячеистые кристаллы. При этом усадочные и газовые поры концентрируются в центральной части шва.

[c.305]

Упрочнение поверхности вала обкаткой роликами полностью устраняет снижение прочности при температуре 200 и 400° С, вызванное наличием прессового соединения. Паяное и сварное соединения дают приблизительно одинаковое снижение прочности вала, но сварное соединение, выполненное электродом из стали 1X13, показало большую однородность прочностных свойств, чем паяное соединение. [c.221]

Типы паяных соединений — Пайка

Типы паяных соединений

Категория:

Пайка

Типы паяных соединений

При конструировании изделий, подлежащих пайке, необходимо учитывать прочность, герметичность, электропроводность и другие требования, предъявляемые к паяному соединению. Важно также знать, что заполнение зазоров расплавленным припоем происходит под действием капиллярных сил, величина которых зависит от шероховатости и чистоты поверхности соединяемых деталей. Чем грубее обработаны спаиваемые поверхности деталей режущим инструментом и лучше очищены от окислов и загрязнений, тем лучше смачивает их расплавленный припой и тем прочнее получается паяный шов.

Важно также знать, что заполнение зазоров расплавленным припоем происходит под действием капиллярных сил, величина которых зависит от шероховатости и чистоты поверхности соединяемых деталей. Чем грубее обработаны спаиваемые поверхности деталей режущим инструментом и лучше очищены от окислов и загрязнений, тем лучше смачивает их расплавленный припой и тем прочнее получается паяный шов.

Припой на полированной поверхности растекается хуже, чем на шероховатой. Поэтому детали, предназначенные для пайки, достаточно обработать резцом, грубым шлифовальным кругом или с помощью гидропескоструйного аппарата.

Выбор конструкций соединения при пайке имеет большое значение для получения наиболее высокой прочности паяного изделия.

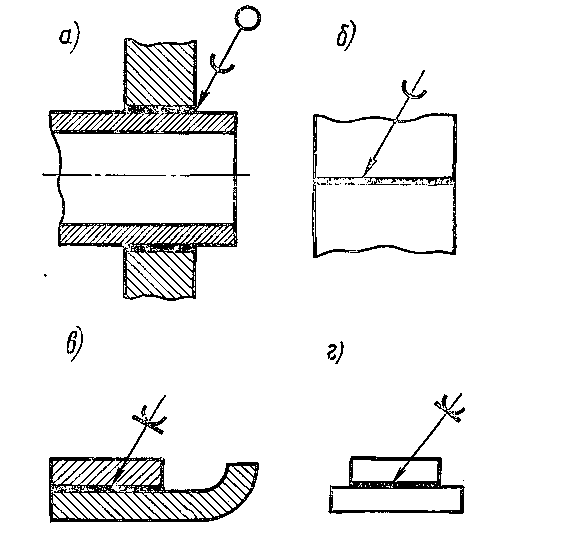

Применяемые при пайке различные типы соединений можно разбить на две основные группы: соединения в нахлестку и соединения в стык. Практически при пайке изделий применяют эти Две группы соединений, но в различных комбинациях.

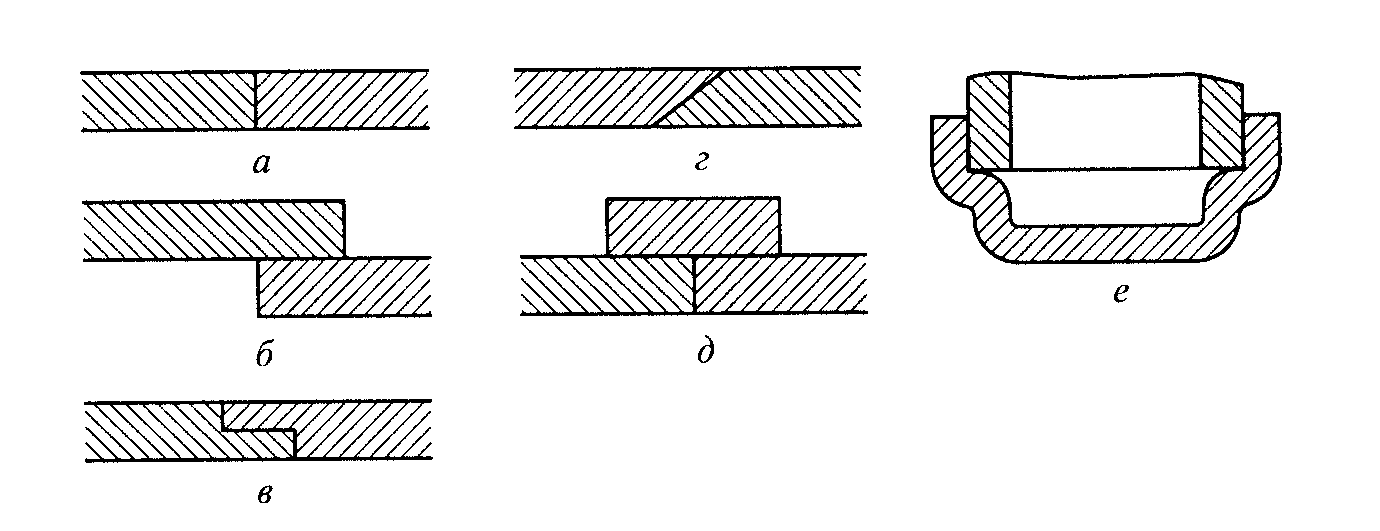

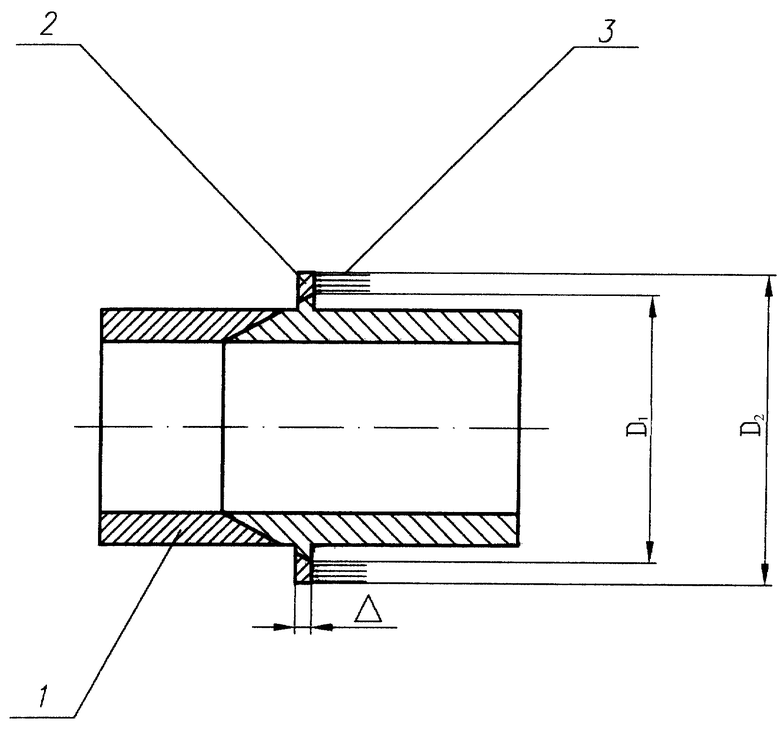

Наиболее распространенными типами паяных соединений являются стыковое, с косым срезом, в нахлестку, ступенчатое и втулочное.

Стыковое соединение применяют в том случае, когда от паяной конструкции не требуется большой прочности, соединение не испытывает больших нагрузок.

Соединение с косым срезом обеспечивает более высокую прочность, так как увеличивается площадь стыка.

Рис. 1. Типы паяных соединений:

а – стыковое, 6 – с косым срезом, в – в нахлестку, г – ступенчатое, д – втулочное

Рис. 2. Типы паяных герметических соединений

Рис. 3. Типы паяных трубчатых соединений:

а – с внешней муфтой, б, в – с внутренней муфтой

Ступенчатое соединение дает возможность увеличить площадь спая; прочность соединения высокая, соединения в нахлестку и втулочное имеют наиболее широкое применение. Эти соединения позволяют получить паяные конструкции достаточно большой прочности.

Помимо указанных типов соединении, применяют также их разновидности, которые обеспечивают надеждую герметичность паяных швов. Эти соединения применяют под пайку при изготовлении резервуаров для различных газов и жидкостей и узлов электровакуумных приборов. Конструкции этих соединений изображены на рис. 2.

Конструкции этих соединений изображены на рис. 2.

Наиболее распространенные типы паяных трубчатых соединений показаны на рис. 3.

Реклама:

Читать далее:

Зазоры паяных соединений

Статьи по теме:

Лайфхак: как распаять паяное соединение? | ASUTPP

Знать, как распаять паяное соединение, может быть так же важно, как знать, как припаять.

Иногда вам нужно внести исправления в вашу электронную схему. Возможно, вы припаяли диод в неправильном направлении, или, возможно, две ваши дорожки были случайно соединены каким-то дополнительным припоем.

В этих случаях вам нужно знать процесс распайки.

Распайка с использованием оловоотсоса

Нагрейте паяное соединение, пока не увидите, что оно «тает».

Поместите трубку оловоотсоса над нагретым паяным соединением. Затем нажмите кнопку, чтобы высосать жидкий припой.

Снова нажмите на поршень, чтобы удалить припой из оловоотсоса. Иногда вам придется использовать оплетку, чтобы можно было удалить последние части припоя, если оловоотсос не смог до конца удалить их.

Распайка с использованием оплетки для удаления припоя

Вы можете использовать оплетку для удаления припоя.

- Начните с наложения ленты на паяное соединение, которое вы хотите удалить.

- Приложите жало паяльника поверх фитиля. Через несколько секунд вы увидите, как расплавленный припой впитывается в ленту.

- Если текущий участок ленты заполнен припоем, отлепите и отрежьте его. Повторяйте процесс, пока весь припой не исчезнет.

Распайка без каких-либо инструментов

Если у вас нет оплетки или оловоотсоса, вы все равно можете произвести распайку.

Чтобы удалить лишнюю паяную перемычку между двумя контактными дорожками, необходимо нагреть паяное соединение, а затем ковыряться кончиком паяльника до тех пор, пока перемычка не исчезнет.

Чтобы удалить компонент с печатной платы, закрепите его пинцетом на выводе компонента, который вы хотите удалить, нагрейте паяное соединение, а затем вытяните и вытащите вывод из отверстия, когда припой расплавится.

Моей любимый способ — это использование оловоотсоса. Но я обнаружил, что когда вы имеете дело с более мелкими контактными дорожками, то оплетка для удаления припоя иногда намного проще в использовании.

36591101 Паяное соединение, запасная часть для компрессоров Bitzer

36591101 Паяное соединение -запасная часть для Bitzer

Масса детали (кг): 0,2

Формирование корзины и оформление заказа

Для покупки товара в нашем интернет-магазине выберите понравившийся товар и добавьте его в корзину. Далее перейдите в Корзину и нажмите на «Оформить заказ» или «Быстрый заказ».

Далее перейдите в Корзину и нажмите на «Оформить заказ» или «Быстрый заказ».

Оформление быстрого заказа

При оформлении быстрого заказа, напишите ФИО, телефон и e-mail. Вам перезвонит менеджер и уточнит условия и детали заказа.

Стандартное оформление заказа

Оформление заказа в стандартном режиме выглядит следующим образом: заполняете полностью форму по последовательным этапам: способ доставки, способ оплаты, реквизиты для выставления счета. Далее нажмите кнопку «Оформить заказ».

В процессе оформления Вам придет СМС с кодом подтверждения.

Если иное не указано в счете срок действия счета составляет три календарных дня с даты его выставления.

Счет на оплату будет выслан менеджером после оформления заказа и согласования деталей и условий поставки в телефонном разговоре или email-переписке.

Самовывоз со складов «ТРЕЙД ГРУПП»

Адреса и контакты складов «ТРЕЙД ГРУПП». Схемы погрузки / разгрузки.

Склад «Лобня»: Московская область, г. Лобня, улица Лейтенанта Бойко, 91

Телефон: +7 (499) 754-48-18 доб. 704, 703, 714.

Посмотреть на карте

Схема погрузки / разгрузки. Склад «Лобня»

Склад-офис «Лихоборская набережная»: Москва, Лихоборская набережная, д.7

Телефон: +7 (495) 225-48-92, +7 (495) 225-48-93

Посмотреть на карте

Схема погрузки / разгрузки. Склад «Лихоборская набережная»

Склад «Лихоборская набережная»

Необходимые документы

ОРИГИНАЛ доверенности на получение продукции (типовая форма № М-2) предоставляется водителем при отгрузке на складе;

Документ, подтверждающий личность;

Номера счетов для отгрузки товара.

или

Генеральный директор:

Печать + паспорт;

Номера счетов для отгрузки товара.

или

Сотрудник с правом подписи:

Печать + паспорт + доверенность на право подписи;

Номера счетов для отгрузки товара.

ВАЖНО!

В случае, если отгрузка товара будет осуществляться через транспортную компанию, которая в силу территориальной удаленности от Покупателя не может предоставить оригинал доверенности от Покупателя на водителя, отгрузка производится по оригиналу доверенности от транспортной компании на водителя.

При данной отгрузке Покупатель обязан предварительно передать в ООО «ТРЕЙД ГРУПП» оригинал доверенности на данную транспортную компанию, которая оформляется на фирменном бланке Покупателя с определенным сроком действия.

При данной отгрузке Покупатель обязан предварительно передать в ООО «ТРЕЙД ГРУПП» оригинал доверенности на данную транспортную компанию, которая оформляется на фирменном бланке Покупателя с определенным сроком действия.Транспортная компания обязательно должна обеспечить своего водителя оригиналом доверенности на отгрузку. В случае отсутствия у водителя оригинала доверенности отгрузка производиться не будет.

Если одна транспортная компания доверяет забор груза другой транспортной компании, оригиналы соответствующих документов также должны быть заблаговременно переданы в компанию ООО «ТРЕЙД ГРУПП».

В Генеральной доверенности необходимо указать название, юридический адрес и реквизиты Покупателя, а также название, юридический адрес и реквизиты грузополучателя (транспортной компании). Данные о грузополучателе в Генеральной доверенности и доверенности при передаче товара должны обязательно совпадать.

Возможные причины отказа в отгрузке товара

Отсутствие документа, удостоверяющего личность;

Отсутствие оригинала доверенности;

Неправильно оформленная доверенность на получение товара;

Распоряжение об отказе в отгрузке от отдела продаж при наличии просроченной задолженности;

Автотранспорт не соответствует габаритам товара и типу погрузки.

Согласование отгрузки товара со склада

Отгрузка Товара Покупателям производится с понедельника по пятницу с 9:00 до 16:30;

Согласование заявок на отгрузку производится в режиме «сегодня на завтра»;

Заявки на отгрузку со склада принимаются после предварительного согласования с отделом продаж ООО «ТРЕЙД ГРУПП» по условиям оплаты и наличию товара на складе;

В день, предшествующий отгрузке, не позднее 13:00 Покупатель должен согласовать заказ «на завтра».

В исключительных случаях, при большой загруженности склада, ООО «ТРЕЙД ГРУПП» оставляет за собой право подтвердить заявку, поданную до 13:00, на «отгрузку через день» с уведомлением об этом Покупателя.

В заявке необходимо указать номера счета / счетов.

Заявки, поданные после 13:00, ставятся на «отгрузку через день». Заявки направляются по электронной почте вашему ответственному менеджеру по продажам;

Правила приемки товара со склада

Право собственности на товар переходит от Поставщика Покупателю при передаче товара Покупателю или транспортной компании в момент подписания накладных на складе ООО «ТРЕЙД ГРУПП»;

При получении товара Покупателем или его уполномоченным представителем обязательно должна происходить проверка соответствия товара по количеству и ассортименту отгрузочным документам, после чего представитель обязан расписаться в получении товара в накладных. Прием товара без указанной проверки исключает в дальнейшем для Покупателя право ссылаться на отгрузку товаров в ненадлежащем количестве и/или ассортименте.

Поставка в регионы

Условия поставки в регионы

- Доставка в города Российской Федерации осуществляется транспортными компаниями и рассчитывается по их тарифам.

- На постоянной основе «ТРЕЙД ГРУПП» доставляет Товар до терминала транспортной компании «Деловые линии» в г.

Москва.

Москва. - Стоимость доставки Товара до терминала транспортной компании «Деловые линии» включается в цену Товара. Дальнейшая транспортировка Товара до склада Покупателя осуществляется силами и за счет Покупателя.

- Доставка грузов до терминала «Деловые линии» производится ежедневно.

- При необходимости отправки Товара другой транспортной компанией сообщите эту информацию Вашему менеджеру.

Solder Joint — обзор

10.

3.3 Плавление межсоединений припоя из-за диффузии алюминия

3.3 Плавление межсоединений припоя из-за диффузии алюминия

Для паяных соединений Flip-Chip с UBM Al / Ni (V) / Cu, если слой Ni израсходован полностью, адгезия УБМ к припою деградировал. Кроме того, диффузия Al в следе Al запускается в результате высокой плотности тока и локального нагрева. Лю и Линь сообщили о повреждении под действием флюса алюминия на катодной стороне паяного соединения композитов Sn97Pb и Sn37Pb с направленным вниз потоком электронов. 56 Рисунок 10.8a показывает, что расположение слоя Ni точно совпадает с положением слоя Cu. В случае нисходящего потока электронов слой Ni (V) будет постепенно расходоваться в течение длительного периода времени. Как показано на рис. 10.8b, Ni полностью диффундировал в припой, и V-слой также был поврежден. Более того, Al начал распространяться в паяном соединении. Электромагнитное излучение и сопутствующий ему джоулев нагрев отогнали Al от следа алюминия и вдавили его в припой. Диффузия Al в Sn3.Припой 5Ag также был обнаружен Shao et al. 57 Они обнаружили, что припой залит там, где располагался UBM Ti / Cr-Cu / Cu, а CuAl 2 IMC образовался в области, где располагалась Al-площадка.

57 Они обнаружили, что припой залит там, где располагался UBM Ti / Cr-Cu / Cu, а CuAl 2 IMC образовался в области, где располагалась Al-площадка.

10.8. Элементарное картирование границы раздела между припоем и UBM (а) не удалось после 1000-часовой нагрузки током и (б) не удалось после 1711-часовой нагрузки. 56

Использование инфракрасного микроскопа Liang et al. обнаружил трещину на следе из алюминия, в то время как плотность тока через след из алюминия была около 1.2 × 10 6 А · см — 2 . 58 Они предположили, что электромагнитное повреждение также произошло в следе алюминия, и что деградация следа алюминия может быть ответственной за резкое повышение температуры. Кроме того, их термоэлектрическое моделирование подтвердило это. Именно деградация следа алюминия, а не образование пустот, способствовала образованию горячей точки.

Было высказано предположение, что плавление припоя при действии напряжения — это явление, зависящее от времени. 59,60 Согласно предыдущим исследованиям, основная причина инкубационного периода была связана с процессом образования и распространения пустот, а срок службы припоя был объяснен путем моделирования накопления пустот. 24,41 Однако Ouyang et al. наблюдали плавление эвтектических припоев Sn37Pb из-за джоулева нагрева следов алюминия. 59 Они предположили, что растворение алюминия ускоряет повышение электрического сопротивления паяного межсоединения и, следовательно, приводит к окончательному плавлению припоя.Поскольку изменение сопротивления следа алюминия зависело от скорости растворения алюминия в припое, требовался инкубационный период для повышения температуры, которое могло обеспечить достаточно тепла для расплавления паяного соединения. Таким образом, Ouyang et al. объяснил, почему плавление припоя имеет зависящую от времени характеристику.

59,60 Согласно предыдущим исследованиям, основная причина инкубационного периода была связана с процессом образования и распространения пустот, а срок службы припоя был объяснен путем моделирования накопления пустот. 24,41 Однако Ouyang et al. наблюдали плавление эвтектических припоев Sn37Pb из-за джоулева нагрева следов алюминия. 59 Они предположили, что растворение алюминия ускоряет повышение электрического сопротивления паяного межсоединения и, следовательно, приводит к окончательному плавлению припоя.Поскольку изменение сопротивления следа алюминия зависело от скорости растворения алюминия в припое, требовался инкубационный период для повышения температуры, которое могло обеспечить достаточно тепла для расплавления паяного соединения. Таким образом, Ouyang et al. объяснил, почему плавление припоя имеет зависящую от времени характеристику.

Недавно было исследовано разрушение при плавлении межсоединений припоя Sn3.5Ag1. 0Cu при плотности тока 2,3 × 10 4 А · см — 2 при 125 ° C. 61 Был предложен новый механизм отказа, включающий комбинированный эффект ЭМ припоя и диффузии Al. На рис. 10.9 показаны типичные этапы морфологической эволюции. Во-первых, при нисходящем потоке электронов на границе раздела между слоем Cu – Sn IMC и припоем возникали пустоты, особенно в области скопления тока (рис. 10.9a). Во-вторых, как показано на рис. 10.9b, пустоты постепенно расширяются на окружающие области из-за пересыщения вакансий. В-третьих, создание пустот типа блинов уменьшило эффективную площадь контакта, что привело к более серьезному скоплению тока.Между тем, джоулев нагрев из-за скопления тока был усилен из-за плохого рассеивания тепла вокруг пустот. При таких накопленных эффектах диффузия атомов Ni (V) в UBM была ускорена, и барьер, препятствующий растворению Al в припое, больше не существовал. Таким образом, была инициирована диффузия Al, и в подушке из алюминия были обнаружены пустоты, как показано на рис.

0Cu при плотности тока 2,3 × 10 4 А · см — 2 при 125 ° C. 61 Был предложен новый механизм отказа, включающий комбинированный эффект ЭМ припоя и диффузии Al. На рис. 10.9 показаны типичные этапы морфологической эволюции. Во-первых, при нисходящем потоке электронов на границе раздела между слоем Cu – Sn IMC и припоем возникали пустоты, особенно в области скопления тока (рис. 10.9a). Во-вторых, как показано на рис. 10.9b, пустоты постепенно расширяются на окружающие области из-за пересыщения вакансий. В-третьих, создание пустот типа блинов уменьшило эффективную площадь контакта, что привело к более серьезному скоплению тока.Между тем, джоулев нагрев из-за скопления тока был усилен из-за плохого рассеивания тепла вокруг пустот. При таких накопленных эффектах диффузия атомов Ni (V) в UBM была ускорена, и барьер, препятствующий растворению Al в припое, больше не существовал. Таким образом, была инициирована диффузия Al, и в подушке из алюминия были обнаружены пустоты, как показано на рис. 10.9c. Кроме того, микрофотография с локальным увеличением, показанная на рис. 10.9f, демонстрирует, что слой Ni (V), ранее прикрепленный к алюминиевой подушке, исчез по сравнению с рис.10.9e. Атомы Ni растворялись и потреблялись с образованием тройной ИМС Cu – Ni – Sn, а слой V над пустотами выдавливался и начал терять свою структурную целостность, так что растворение Al через этот слой было более быстрым. В-четвертых, по мере растворения Al резкое джоулева нагревание может нарушить межфазную целостность между следом Al и пассивирующим слоем, как показано на рис. 10.9d. Что еще более важно, ЭМ в соединительном следе из алюминия была инициирована и ускорена, что привело к дальнейшему отказу от плавления паяных межсоединений.

10.9c. Кроме того, микрофотография с локальным увеличением, показанная на рис. 10.9f, демонстрирует, что слой Ni (V), ранее прикрепленный к алюминиевой подушке, исчез по сравнению с рис.10.9e. Атомы Ni растворялись и потреблялись с образованием тройной ИМС Cu – Ni – Sn, а слой V над пустотами выдавливался и начал терять свою структурную целостность, так что растворение Al через этот слой было более быстрым. В-четвертых, по мере растворения Al резкое джоулева нагревание может нарушить межфазную целостность между следом Al и пассивирующим слоем, как показано на рис. 10.9d. Что еще более важно, ЭМ в соединительном следе из алюминия была инициирована и ускорена, что привело к дальнейшему отказу от плавления паяных межсоединений.

10.9. СЭМ-изображения различных стадий морфологической эволюции паяных соединений Sn3.5Ag1.0Cu при плотности тока 2,3 × 10 4 А · см — 2 при 125 ° C после (а) 92 ч, 25% разрушения время, момент времени A, (b) 245 часов, 66%, B, (c) 295 часов, 80%, C, (d) 361 час, 98%, D, (e) микрофотография границы раздела в локальном увеличении во времени точка B, пунктирная область на (b) и (f) C, пунктирная область на (c). 61

61

Для понимания распределения плотности тока в межсоединениях flip-chip было применено моделирование методом конечных элементов.На рисунке 10.10 показано изменение плотности тока только в межсоединениях из алюминия (если смотреть снизу). Плотность тока достигла более 10 6 А · см — 2 , что достаточно для запуска ЭМ Al. Согласно рис. 10.10а, плотность тока на выходе из алюминиевой площадки варьировалась от 1,2 × 10 10 до 1,4 × 10 10 А · м — 2 (т. Е. От 1,2 × 10 6 до 1,4 × 10 6 A · см — 2 ) до образования пустот.Моделируемое максимальное значение приходилось на соединительный угол контактной площадки Al и следа Al. Напротив, когда пустоты распространялись, положение максимальной плотности тока переносилось на место выхода алюминиевой площадки, и оно достигало 1,7 × 10 10 А · м — 2 (т. Е. 1,7 × 10 6 A см− 2 ), как показано на рис. 10.10b. Это моделирование показывает, что плотность тока через алюминиевую прокладку была увеличена из-за уменьшения площади контакта на границе раздела, и этот результат подтверждает эксперименты.

10.10b. Это моделирование показывает, что плотность тока через алюминиевую прокладку была увеличена из-за уменьшения площади контакта на границе раздела, и этот результат подтверждает эксперименты.

10.10. Распределение плотности тока только в межсоединении из алюминия (вид снизу): (а) до роста пустот (плотность тока на выходе составляла 1,2 × 10 10 ~ 1,4 × 10 10 А · м — 2 ), и (б) после роста пустоты (плотность тока в месте выхода составляла 1,5 × 10 10 ~ 1,7 × 10 10 А · м — 2 ). 14

Общее время инкубации для плавления припоя в данном случае зависело от скорости роста пустот и диффузии алюминия.Таким образом, плавление припоя имело уникальную временную характеристику. На начальных этапах скорость роста пустот варьировалась от 0,24 до 0,53 мкм · ч — 1 . Эта скорость была связана с зарождением и распространением пустот. На более позднем этапе, перед окончательным отказом, истощение Al также показало линейную зависимость от времени, которая была приписана ЭМ межсоединения Al.

Известно, что изменение сопротивления следа является линейной функцией скорости дрейфа атомов. 62 В этом случае взаимосвязь между скоростями изменения следового сопротивления (∂ ( ΔR / R ) / ∂ t ) и истощением материала (∂ ( ΔL ) / ∂ t ) может описывается как:

[10.4] ∂ΔR / R∂t≈ρrSA1ρA1Sr − 11L∂ΔL∂t∝∂ΔL∂t = υd

, где индексы r и Al относятся к подслою и следу Al, соответственно, ρ — удельное электрическое сопротивление, S — площадь поперечного сечения конкретного слоя, R — начальное сопротивление трассы, L — начальная длина трассы и v d — скорость дрейфа атомов.На основании электрических характеристик скорость изменения сопротивления составила 0,9% h− 1 . Эта скорость изменения затем представляет дрейф атомов Al на более поздней стадии.

Что такое паяное соединение?

Большая часть припоев, которые сегодня используются в электронной промышленности, не содержат свинца, поскольку использование свинца признано опасным для здоровья. Бессвинцовый припой плавится при более высокой температуре, что создает множество проблем. Компания Rush PCB составила список дефектов пайки, который может помочь менеджерам, дизайнерам, инженерам и операторам распознать эти повседневные проблемы и позволить им эффективно и действенно устранять неисправности.

Бессвинцовый припой плавится при более высокой температуре, что создает множество проблем. Компания Rush PCB составила список дефектов пайки, который может помочь менеджерам, дизайнерам, инженерам и операторам распознать эти повседневные проблемы и позволить им эффективно и действенно устранять неисправности.

В электронной промышленности используется стандарт IPC 610D для определения приемлемости электронных сборок. Стандарт предлагает критерии бессвинцовой пайки и примеры типичных сбоев процесса. Документ постоянно обновляется и в будущем будет включать больше примеров бессвинцовой пайки.

Согласно Rush PCB, простой взгляд на паяное соединение может не выявить наиболее распространенные дефекты сборки и пайки, связанные с бессвинцовой технологией. Это связано с тем, что некоторые рынки могут рассматривать их не как дефекты, а как вариации в процессе.Однако только тщательное расследование может подтвердить возможное влияние на надежность или приемлемость соединения.

Распространенные дефекты бессвинцовых паяных соединений

- Открытые стыки

- Неполное покрытие припоя

- Нарушение паяемости

- Плавающий LGA

- Повреждение компонентов

- Пропускной припой

- Шарики припоя

- Подъем скругления в сквозные отверстия

- Неслипание пасты

- Попкорнинг / крекинг

- Поверхностная коррозия и дендриты меди

- Усы жестяные

- Неполный оплав штифта в отверстии

- Загрязнение изоляции

- Колодка подъемная

- Без оплавления пасты

- Расслоение печатной платы

- Неполное смачивание

- Отвод припоя

- Газовыделение и газовые пузыри

Открытые швы

Это наиболее распространенный тип дефекта, особенно обнаруживаемый в корпусах POP, когда два или более компонентов Chip Scale Packages (CSP) или Ball Grid Array (BGA) размещаются один поверх другого и припаиваются оплавлением. Деформация корпуса является одной из основных причин таких открытых паяных соединений, которые могут вызвать одно или несколько открытых соединений.

Деформация корпуса является одной из основных причин таких открытых паяных соединений, которые могут вызвать одно или несколько открытых соединений.

Плохая паяемость может быть еще одной причиной образования открытых швов. Другой причиной может быть отложение пасты, выходящее слишком далеко под корпус компонента. Избыток припоя может приподнять компонент и его вывод над поверхностью паяльной пасты, поскольку он оплавится, прежде чем вывод намокнет, оставив соединение открытым.

Неполное покрытие припоя

Также читайте: Предотвращение коррозии печатных плат

Повышение температуры в бессвинцовых процессах может привести к преждевременному затвердеванию припоя, поскольку внутренние слои теряют тепло.Это приводит к образованию паяных соединений с меньшим заполнением отверстий.

Ошибка пайки

Этот сбой более заметен в корпусах Land Grid Array (LGA) и Quad Flat No Lead (QFN), поскольку они часто не имеют паяемых боковых выводов или процесс изготовления компонентов сделал их плохо поддающимися пайке. Часто отсутствие защитного покрытия из олова на поверхности медной выводной рамки является причиной плохой паяемости кромочного заделки. Хотя IPC 610 не требует пайки боковых выводов, клиенты предпочитают видеть стык.Кроме того, наличие припоя на кромке облегчает автоматический оптический контроль.

Часто отсутствие защитного покрытия из олова на поверхности медной выводной рамки является причиной плохой паяемости кромочного заделки. Хотя IPC 610 не требует пайки боковых выводов, клиенты предпочитают видеть стык.Кроме того, наличие припоя на кромке облегчает автоматический оптический контроль.

Плавающий LGA

Во время оплавления корпуса Land Grid Array (LGA) могут приподняться, что приведет к появлению открытых паяных соединений. В основном это вызвано избытком паяльной пасты под центральной площадкой корпуса, из-за чего деталь плавает на поверхности расплавленного припоя. Это легко исправить, изменив дизайн трафарета. Отверстие для центральной площадки должно составлять всего 50-60% площади площадки.Если возможно, также помогает разделение площадки на 4-9 отверстий, расположенных на одинаковом расстоянии.

Повреждение компонентов

Прохождение процесса оплавления припоя может оказаться трудным для влагочувствительных устройств (MSD), если они не упакованы должным образом, чтобы предотвратить их механическое повреждение в результате манипуляции или растрескивания. Воздействие на такие МСД высокой влажности может привести к растрескиванию корпуса компонента или выскабливанию во время оплавления.

Воздействие на такие МСД высокой влажности может привести к растрескиванию корпуса компонента или выскабливанию во время оплавления.

Пайка под пайку

Это распространенный дефект при пайке волной, вызванный неправильной высотой волны.Обычно на контактной площадке или на выводе припоя нет. Однако вместе с высотой волны следует исследовать такие технологические вопросы, как газообразование флюса.

Шарики припоя

Это типичный результат использования пасты для доработки таких деталей, как BGA, где излишки пасты превратились в шарик во время оплавления. Наличие шара снижает расстояние между изоляцией ниже требуемого минимума. Шарики припоя можно удалить с помощью воздуховода высокого давления с осторожностью, но для этого потребуется дополнительная проверка с помощью оптического или рентгеновского излучения.

Подъем галтели в сквозных отверстиях

Бессвинцовая пайка часто вызывает подъем галтели в выводах компонентов через сквозные отверстия. Иногда вместе с галтелем от ламината может отделяться и подушка. Однако в большинстве случаев этот отказ не приводит к отказу сустава или к электрическому отказу. Основная причина отказа такого типа связана с расширением и сжатием печатной платы во время пайки и затвердеванием бессвинцовых материалов.Критерии проверки IPC 610D охватывают этот процесс.

Иногда вместе с галтелем от ламината может отделяться и подушка. Однако в большинстве случаев этот отказ не приводит к отказу сустава или к электрическому отказу. Основная причина отказа такого типа связана с расширением и сжатием печатной платы во время пайки и затвердеванием бессвинцовых материалов.Критерии проверки IPC 610D охватывают этот процесс.

Отсутствие слипания пасты

При уменьшении размеров компонентов небольшие отложения пасты часто не полностью оплавляются на воздухе, и это очень часто случается с бессвинцовой паяльной пастой, когда операторы используют традиционный профиль выдержки. Паяльная паста превращается в шарики, которые не полностью оплавляются в объеме паяного соединения. Этот дефект часто встречается в компонентах микросхем 0201 и 01005 во время конвекционного оплавления. Поскольку небольшой слой паяльной пасты остается открытым в течение длительного периода повышенной температуры во время бессвинцового профиля, это снижает эффективность флюса в пасте. Инертная атмосфера при пайке в паровой фазе этого не допускает.

Инертная атмосфера при пайке в паровой фазе этого не допускает.

Попкорнинг / растрескивание компонентов

Неправильная спецификация или использование компонента может привести к его вспучиванию или растрескиванию при повышенной температуре оплавления бессвинцового припоя. Это может быть подтверждено максимальной температурой и продолжительностью пайки, рекомендованной производителем компонента.

Коррозия поверхности и дендриты меди

Помимо флюса, чистота поверхности печатной платы может привести к ее коррозии.Оценка сопротивления изоляции поверхности и испытание на загрязнение — это два распространенных метода мониторинга и контроля уровней вредных примесей на поверхности печатных плат во избежание коррозии.

Образование медных дендритов может приводить к периодическим сбоям в печатных платах. Такие сбои чаще встречаются при бессвинцовой пайке флюсами, не содержащими летучих органических соединений. Причина — остатки флюса, оставшиеся на поверхности платы, которые образуют токопроводящий путь через слой влаги, когда плата подвергается воздействию высокой температуры и влажности.

Причина — остатки флюса, оставшиеся на поверхности платы, которые образуют токопроводящий путь через слой влаги, когда плата подвергается воздействию высокой температуры и влажности.

Усы жестяные

Оловянное покрытие на поверхности печатной платы из ПТГ часто может приводить к росту усов олова, замыкающих соседние дорожки и контактные площадки. В электронной промышленности, использующей бессвинцовую пайку, в качестве отделки часто используют олово, но образование усов вызывает беспокойство. Вискеры в основном возникают из-за напряжения, возникающего в процессе нанесения покрытия.

Неполный оплав штифта в отверстии

Формирование соединений разъемов TH с помощью пайки оплавлением обеспечивает плохой внешний вид после пайки.Основная причина заключается в том, что многие частицы пасты не полностью оплавляются и не сливаются в стык. Причина может заключаться в длительной задержке периода выдержки при оплавлении до того, как печатная плата достигнет температуры оплавления, что приведет к истощению защитного слоя, обеспечиваемого пастой.

Загрязнение изоляции

Это распространенная ошибка в процессе пайки волной припоя при пайке изолированных выводов непосредственно на печатную плату, а изоляция выполняется из низкотемпературного материала.Кусочки изоляции, попавшие в стык во время пайки, могут загрязнить стык.

Подъемная колодка

Более высокий температурный профиль процесса бессвинцовой пайки может привести к расширению материала печатной платы по оси Z, тем самым деформируя или создавая напряжение на контактной площадке. Это может привести к отрыву контактной площадки от поверхности печатной платы или к отрыву кромки от контактной площадки. Филе при этом также может порваться. Расширение и сжатие ламината и припоя — основная причина подъема контактных площадок.

Паста без оплавления

Неплавление или неполное оплавление паяльной пасты в основном вызвано низкой температурой профиля, в результате чего контактная площадка или вывод компонента не смачиваются. Такое отсутствие оплавления может произойти, когда вывод компонента на плате не может достичь или оставаться при температуре оплавления в течение необходимого времени. Причина может заключаться в большой разнице температур по всем направлениям. Хотя для образования надежного соединения требуется всего несколько секунд, компоненты, образующие соединение, действительно должны оставаться при температуре выше ликвидуса в течение 40-60 секунд.

Такое отсутствие оплавления может произойти, когда вывод компонента на плате не может достичь или оставаться при температуре оплавления в течение необходимого времени. Причина может заключаться в большой разнице температур по всем направлениям. Хотя для образования надежного соединения требуется всего несколько секунд, компоненты, образующие соединение, действительно должны оставаться при температуре выше ликвидуса в течение 40-60 секунд.

Расслоение печатной платы

Расслоение или воздушный зазор, или пузырек образуется, когда водяной пар из материала печатной платы расширяется и выходит во время нагрева. Более высокие температуры бессвинцовых материалов передают больше энергии материалам, и может произойти расслоение материалов печатной платы, когда влага в плате расширяется во время процесса оплавления.

Неполное смачивание

Неполное смачивание является результатом снижения смачиваемости большинства бессвинцовых сплавов и использования альтернативных вариантов отделки поверхности. Паяемость поверхности печатной платы снижается в порядке обработки, начиная с припоя, золота, серебра, олова, меди и OSP. В зависимости от отделки поверхности платы бессвинцовая паяльная паста может оплавиться, чтобы полностью или частично покрыть контактную площадку.

Паяемость поверхности печатной платы снижается в порядке обработки, начиная с припоя, золота, серебра, олова, меди и OSP. В зависимости от отделки поверхности платы бессвинцовая паяльная паста может оплавиться, чтобы полностью или частично покрыть контактную площадку.

Отвод припоя

Растекание припоя — это проблема, при которой паяльная паста во время оплавления имеет тенденцию смачивать выводы компонента, а не контактную площадку и вывод. Более быстрое смачивание заделки и медленное смачивание контактной площадки может быть связано с проблемами ее пайки.из-за плохо очищенной платы.

Газовыделение и газовые пузыри

Влага в печатной плате может расширяться в процессе пайки и выделяться из металлических сквозных отверстий. Когда припой все еще находится в жидком состоянии, газ выходит из отверстия в виде водяного пара. Поскольку припой на верхней стороне сначала затвердевает, на основании платы могут быть видны пустоты. Выходящий газ вызывает точечные отверстия, пузыри или пустоты, размер которых зависит от объема выходящего газа.

Выходящий газ вызывает точечные отверстия, пузыри или пустоты, размер которых зависит от объема выходящего газа.

Заключение

Хотя приведенная выше подборка дефектов паяных соединений Rush PCB никоим образом не является полной, они представляют собой наиболее распространенные проблемы, с которыми сталкивается промышленность. Хотя некоторые из вышеперечисленных проблем не связаны напрямую с паяным соединением или его качеством, они являются результатом более высоких температур процесса, возникающих при оплавлении из-за использования бессвинцового припоя.

Холодное паяное соединение — Полное руководство по пайке

Холодная пайка — обычная проблема для электроники.Хотя это не так распространено среди самых известных брендов, оно довольно распространено среди паршивых и необоснованных брендов электроники.

Холодное паяное соединение — Обзор

Прежде чем мы продолжим объяснение, что такое холодное паяное соединение , мы рассмотрим, что такое пайка. В процессе пайки электроника на печатной плате соединяется с помощью проводящего сплава, который расплавляется и наклеивается между двумя разъемами.

В процессе пайки электроника на печатной плате соединяется с помощью проводящего сплава, который расплавляется и наклеивается между двумя разъемами.

Этот процесс осуществляется с помощью сплава свинца и олова, который доступен в необработанном виде в виде проволоки или прутка.Сплав нагревают с помощью паяльника, который представляет собой инструмент в форме ручки, который также можно использовать для подачи расплавленного сплава. Паяльник имеет точность пера, что позволяет электрикам подключать мельчайшие электрические разъемы.

Холодная пайка означает использование не полностью расплавленных припоев для выполнения соединений. Они обычно бугристые и имеют грубую поверхность. Такие холодные припои долго не работают. Со временем на комках образуются трещины, которые, по иронии судьбы, могут нарушить электрическое соединение, несмотря на его большой размер.

Холодная пайка — обычная проблема для менее известной электроники или электроники других производителей. Также наблюдается увеличение количества относительных новых технологических итераций, таких как гибкие печатные платы. Использование нестандартных материалов для пайки, таких как паяльник или проволока, — еще одна распространенная причина возникновения холодных паяных соединений.

Использование нестандартных материалов для пайки, таких как паяльник или проволока, — еще одна распространенная причина возникновения холодных паяных соединений.

Обнаружение и тестирование холодных паяных соединений

Большинство проектов в области электроники и электротехники поручено электрикам-фрилансерам. Такие электрики тоже берутся за объемные работы.

Кроме того, показатели качества у некоторых менее известных брендов также не такие строгие; следовательно, холодная пайка — обычная проблема для такой электроники.

Естественно, соблюдение строгих сроков без опасений по поводу последствий со стороны клиента не оставляет инженерам-электронщикам иного выбора, кроме как завершить свою работу без особой аккуратности.

Часто такие попытки наверстать отставание в работе могут приводить ко многим проблемам. Многие печатные платы плохо припаяны и приводят к поломке компонентов.В худшем случае это может даже привести к выходу из строя печатной платы.

Это когда остается только один вариант, это может привести к неадекватному склеиванию, а также может подготовить почву для переделки. Следовательно, холодная пайка является редкостью, так как она обеспечивает удобство.

Само собой разумеется, что такая практика может привести к потере бизнеса; клиенты не будут передавать свои потребности в ремонте компонентов на аутсорсинг. Кроме того, это также может привести к потере заработной платы; количество дефектных товаров также приведет к удержанию выплат.

Следовательно, совершенно необходимо убедиться, что вы выполняете процесс точного тестирования, даже если вы выполняете соединения холодной пайки.

Ниже приведены некоторые стандартные тесты для проверки проводимости холодных паяных соединений.

1- Визуальные испытания для проверки работы холодных паяных соединений

Это самый простой и практичный способ проверки работоспособности холодного паяного соединения. Простой визуальный осмотр может помочь понять, является ли паяное соединение холодным или нет.Неровная, неровная или просто не геометрическая пайка или нанесенная посторонняя пайка рассматривается как соединение холодной пайки.

Простой визуальный осмотр может помочь понять, является ли паяное соединение холодным или нет.Неровная, неровная или просто не геометрическая пайка или нанесенная посторонняя пайка рассматривается как соединение холодной пайки.

Визуальный осмотр соединений холодной пайки может показаться очень простым; однако, возможно, придется использовать наглядные пособия, такие как увеличительное стекло и фонарик, чтобы проверить, хорошо ли стыки соединяют оба края.

Если вы видите свет, проходящий через стыки, это означает, что паяное соединение плохо закреплено. Еще стоит обратить внимание на грубые блоки паяных соединений; такие стыки указывают на недостаточный нагрев паяльного сплава.Это может легко привести к растрескиванию и отслоению после нагрева печатной платы во время ее использования в электронном элементе.

Более того, незакрепленные соединения по крайней мере частично отсоединятся от основания при наклоне печатной платы. Еще одна вещь, которая встречается довольно редко, — это проверить, не переходит ли стык на другой, закрытый сам по себе. Это неизбежно приведет к короткому замыканию и отказу печатной платы.

Это неизбежно приведет к короткому замыканию и отказу печатной платы.

2- Проверка соединений холодной пайки мультиметром

Этот метод можно использовать для проверки обрабатываемости холодного соединения двумя следующими способами.

- 2a- Проверка мультиметром с сопротивлением

В этом методе вы можете использовать мультиметр, переключив его на сопротивление 1000 Ом. Вы можете начать с тестирования мультиметра, соединив две клеммы между собой. Вы должны найти значение «0 Ом», чтобы убедиться, что оно работает.

Позже подключите одну клемму к одному разъему, а другую клемму к другому разъему. Здесь тоже должно быть значение «ноль»; что-либо большее означает неудачный холодный стык.

- 2b- Проверка целостности мультиметром

В этом тесте вы должны переключить мультиметр в режим проверки целостности цепи. Еще раз протестируйте устройство, соединив две клеммы; Успешная проверка целостности издает звуковой сигнал. Теперь подключите две клеммы мультиметра к двум концам холодного паяного соединения ; звуковой сигнал будет указывать на его работу, а отсутствие звука означает переделку.

Теперь подключите две клеммы мультиметра к двум концам холодного паяного соединения ; звуковой сигнал будет указывать на его работу, а отсутствие звука означает переделку.

С помощью этих двух основных методов тестирования вы можете быть уверены, что паяные соединения будут работать, несмотря на холодную пайку.

Ремонт стыков холодной пайкой

После того, как вы установили, что так много холодных стыков имеют проблемы с проводимостью электричества, есть два способа исправить эти проблемы. Ниже приведены распространенные типы проблем с холодным паянием и способы их решения.

- Распределенные соединения холодной пайки

Это распространенный тип холодного паяного соединения, который возникает, если печатная плата или паяльник перемещается во время приклеивания расплавленного припоя.

Распределенное соединение холодной пайки выглядит вогнутым и имеет наклонный штифт. Он также выглядит матовым и кристаллическим. Некоторые люди отличают распределенные паяные соединения от холодных припоев, поскольку металл перед пайкой хорошо нагревается.

Некоторые люди отличают распределенные паяные соединения от холодных припоев, поскольку металл перед пайкой хорошо нагревается.

- Решение распределенных стыков холодной пайки

Во-первых, чтобы избежать этой проблемы, вам необходимо иметь неподвижный стол, устойчиво закрепленный на земле. Вы также можете использовать настенные паяльные тиски; он будет работать в условиях ограниченного пространства и будет предлагать очень безопасную структуру.

2- Обычные соединения холодной пайки

Как указано выше, найти соединение холодной пайкой очень просто. Помимо спешки с соответствующим нагревом, это также может быть вызвано загрязнением жала паяльника. Еще одна частая причина — недостаточный нагрев паяльника.

- Решение проблемы стыков холодной пайки

Единственный способ решить проблему — очистить жало паяльника перед его использованием.Также храните устройство в герметичном боксе, не допускающем попадания частиц пыли.

Кроме того, вы должны видеть, что паяльник действительно хорошо нагревается, чтобы можно было нагреть припой.

Выбор припоя SN96, который представляет собой бессвинцовый припой, может оказаться целесообразным, поскольку он имеет более низкую температуру плавления и время пластического перехода.

- Основные проблемы соединений холодной пайки

Как указано выше, проверка сопротивления соединений холодной пайки является правильным способом проверки их проводимости.Стоит упомянуть причину сопротивления холодных паяных соединений.

Если сопротивление слишком высокое, возможно, это означает неполное сгорание сплава. Это может немедленно привести к выходу из строя электроники или в конечном итоге сказаться на ее сроке службы.

Неполные цепи и перегретые цепи и, как следствие, повышенное энергопотребление — общие проблемы с повышенным сопротивлением холодных паяных соединений.

Основные приемы пайки, необходимые для практики

Как мы уже говорили, холодная пайка — это не то, чего мы желаем; в конце концов, это дороже, чем горячая пайка, поскольку заставляет нас использовать больше, чем требуется. Вот некоторые приемлемые методы, которые мы можем принять во внимание.

Вот некоторые приемлемые методы, которые мы можем принять во внимание.

- Инвестируйте в правильные продукты: — Выбор правильного набора паяльных принадлежностей, а именно железа и сплава, — лучший способ обеспечить ровные и проводящие паяные соединения.

- Используйте как можно меньшее, но достаточное количество припоя

- Храните паяльник и проволоку или пруток в непыльной и влажной среде, предпочтительно в герметичной коробке

- Дайте паяльнику достаточно нагреться: — Это сделает паяные соединения менее корявыми и неровными, а также менее используемыми

- Если у вас часто возникают проблемы с холодной пайкой, используйте проволоку или стержень для бессвинцовой пайки

- Выберите паяльник, который быстро нагревает проволоку или стержень

- Работайте на устойчивом рабочем столе во время пайки

Заключение:

Пайка — это способ выполнения электрических соединений. Однако поспешная пайка, использование неподходящих материалов, размещение инструментов в грязной среде или пайка на неустойчивом рабочем столе могут привести к холодной пайке.

Однако поспешная пайка, использование неподходящих материалов, размещение инструментов в грязной среде или пайка на неустойчивом рабочем столе могут привести к холодной пайке.

Это может в дальнейшем привести к ухудшению состояния суставов, что приведет к его неисправности, перегреву или чрезмерному потреблению электроэнергии. С помощью советов, упомянутых выше в статье, вы можете убедиться, что каждое из паяных соединений работает оптимально.

Также читайте: —

Распространенных причин отказа паяных соединений

Надежность паяных соединений на печатных платах имеет первостепенное значение.Выход из строя одного небольшого паяного соединения может привести к повреждению всей печатной платы. Вот некоторые из наиболее частых причин выхода из строя паяного соединения:

(Pixabay / www-erzetich-com)

1. Плохая конструкция паяного соединения

При пайке электронных соединений можно выбирать из различных типов паяных соединений. При выборе типа паяного соединения следует учитывать назначение и расположение паяного соединения. Применение паяного соединения неправильного типа может в дальнейшем привести к его выходу из строя.

При выборе типа паяного соединения следует учитывать назначение и расположение паяного соединения. Применение паяного соединения неправильного типа может в дальнейшем привести к его выходу из строя.

Другие конструктивные особенности, такие как зеркальное отображение компонентов, условия монтажа платы и крепление корпуса, могут создавать ограничения и деформации платы при неправильном исполнении.

2. Некачественная пайка

Пайка — это процесс, требующий обширных знаний и навыков. Использование неподходящего оборудования, материалов или технологий (или неправильное использование правильных) может привести к плохому паяному соединению.

3. Материалы припоя низкокачественные

Паяные соединения, выполненные с использованием некачественных материалов, не так устойчивы, как соединения, выполненные с использованием более качественных материалов.Дефекты материала увеличивают напряжение и могут привести к разрушению.

4. Непредвиденные напряжения от полимерных материалов

Материалы, используемые для заливки, покрытия и крепления, обладают различными термическими и механическими свойствами. Эти свойства могут отрицательно сказаться на надежности паяных соединений, создавая сложные условия нагружения. Например, в сборке, покрытой окунанием, покрытие будет проходить под решетками шариков (BGA) и квадратиками без выводов (QFN). Во время термоциклирования покрытие расширяется, что может привести к отрыву компонента от платы.Это добавит к паяным соединениям напряжения растяжения.

5. Разрушение при растяжении

Изломы паяных соединений могут возникать в результате кратковременной стрессовой перегрузки. Это часто наблюдается в устройствах, с которыми неправильно обращались или неправильно обрабатывали. Инциденты, которые могут привести к разрушению при растяжении, включают механический удар, который возникает при случайном падении устройства или при приложении чрезмерной силы при установке устройства. В этих условиях паяные соединения подвергаются высоким напряжениям сдвига, которые могут привести к их отрыву от платы.

В этих условиях паяные соединения подвергаются высоким напряжениям сдвига, которые могут привести к их отрыву от платы.

6. Нарушение ползучести

Ползучесть — это отказы, вызванные длительной постоянной механической нагрузкой. Это может привести к ухудшению состояния паяных соединений со временем и, в конечном итоге, к выходу из строя. Вероятность отказа этого типа возрастает при повышении температуры. Трещины из-за ползучести также могут возникать в сборках, которые не были эффективно поддержаны во время пайки. Когда плата затем принудительно выравнивается для прикручивания на место, к паяным соединениям прилагается чрезмерное напряжение.Это может привести к растрескиванию.

7. Усталостное разрушение

Приложение циклических нагрузок может привести к усталостному разрушению. Это в первую очередь вызвано температурными отклонениями, скачками или несовпадением температур между КТР паяных соединений и монтажной платы. Это может быть вызвано включением устройств при более высоких температурах и выключением при более низких температурах, воздействием прямых солнечных лучей или перемещением в другой климат.

Это может быть вызвано включением устройств при более высоких температурах и выключением при более низких температурах, воздействием прямых солнечных лучей или перемещением в другой климат.

8.Коррозия

Изломы при растяжении и усталостные изломы могут ускорить процессы коррозии, но существует множество других обстоятельств, которые могут привести к коррозии в паяных соединениях:

Атмосферная коррозия или коррозия окружающей среды

Этот тип коррозии возникает в паяных соединениях, работающих на воздухе или погруженных в газы или жидкости.

Гальваническая коррозия

Это относится к коррозии, которая возникает, когда несвязанные друг с другом металлы подвергаются воздействию влаги.

Коррозия под напряжением

Это относится к коррозии, которая ускоряется под действием электрического потенциала, приложенного к паяному соединению или поперек него. Этот тип коррозии может вызвать накопление побочных продуктов между металлами, что приведет к короткому замыканию.

9. Шарики припоя

Это распространенный дефект пайки, который обычно возникает при пайке оплавлением или волной. Он проявляется в виде крошечной сферы припоя, которая прикрепляется к резисту, проводнику или ламинату.Шарики могут быть побочным продуктом различных факторов, таких как неорганизованная печать паяльной пасты, грубая конструкция платы или неправильные настройки температуры оплавления.

10. Недостаточное смачивание

Не полностью смоченные паяные соединения являются слабыми и могут не обеспечить прочного соединения с платой. Как правило, припой будет на 100% смачиваться как штифтом, так и контактной площадкой, не оставляя широких пространств или зазоров. Недостаточное смачивание обычно происходит из-за забывчивости дизайнера, который может забыть нагреть булавку и подушечку.Однако это также могло быть результатом грязной доски. Способ избежать этого — равномерно нагреть контакт и площадку и тщательно очистить печатную плату.

11. Соединение без пайки

Как видно из названия, соединение с недостатком пайки не содержит достаточно припоя для создания соединения. В основном это связано с тем, что провод был недостаточно нагрет, что привело к плохому электрическому соединению. Однако есть небольшая вероятность, что это соединение все еще может работать. С учетом сказанного, соединение в конечном итоге выйдет из строя, поскольку трещины со временем ослабят его.Добавление припоя и повторный нагрев соединения — лучший способ предотвратить выход из строя.

Паяные соединения годятся и выйдут из строя. Если у вас нет пропускной способности для решения проблем с пайкой, вы всегда можете обратиться к надежному производителю печатных плат, который специализируется на паяных соединениях с высоким уровнем надежности. Свяжитесь с нами сегодня, чтобы узнать, как EMS Solutions может помочь вам избежать проблем с пайкой.

Что такое соединение холодной пайки?

A Холодное паяное соединение возникает, когда припой не может полностью расплавиться для образования надлежащего соединения. Холодное паяное соединение или неправильно сформированное соединение может стать причиной проблем с надежностью электронного узла. Холодные паяные соединения увеличивают электрическое сопротивление паяных соединений и, следовательно, снижают надежность паяных соединений.

Холодное паяное соединение или неправильно сформированное соединение может стать причиной проблем с надежностью электронного узла. Холодные паяные соединения увеличивают электрическое сопротивление паяных соединений и, следовательно, снижают надежность паяных соединений.

Существует ряд факторов, которые могут вызвать холодные пайки. К ним относятся:

- Неправильное плавление или оплавление или смачивание припоя на стыках

- Нарушения, такие как вибрации во время охлаждения припоя

- Слишком высокая температура процесса вызывает преждевременное разрушение флюса

- Слишком низкая температура процесса паяное соединение — может привести к неполному смачиванию

- Несоответствующая геометрия компонентов

Холодные паяные соединения можно обнаружить визуально или с помощью увеличительного стекла.В первую очередь, холодное паяное соединение может выглядеть тусклым, беловатым, выпуклым или деформированным, что сильно отличается от правильного паяного соединения.

Другой способ обнаружения холодного паяного соединения — использование мультиметра. Поскольку одним из эффектов холодного паяного соединения является повышение сопротивления. Для этого можно использовать мультиметр — его можно использовать для проверки увеличения электрического сопротивления или проверки целостности цепи.

Однако обнаружение холодных паяных соединений становится более сложной задачей при использовании процесса бессвинцовой пайки.Поэтому лучше избегать возникновения этих холодных паяных соединений.

Вот несколько вещей, которые вы можете сделать, чтобы избежать холодных паяных соединений:

- Используйте соответствующий профиль оплавления в соответствии со спецификацией производителей припоя

- Пиковая температура должна быть установлена как минимум на 15 ° C выше температура плавления припоя более 45 секунд.

- Постарайтесь определить любые источники вибрации, которые могут вызвать неравномерное распределение припоя

- Используйте паяльную пасту хорошего качества — необходимо провести анализ сплава для проверки на наличие загрязнений

Как исправить паяные соединения с помощью паяльника

Печатные платы со временем деградируют. Будь то заводской дефект или физический износ, иногда паяное соединение выходит из строя и останавливает работу узла.

Будь то заводской дефект или физический износ, иногда паяное соединение выходит из строя и останавливает работу узла.

Однако надежда еще есть. Если у вас есть под рукой паяльник и несколько других материалов, вы можете спасти плату от места назначения на свалке металлолома.

Чтобы помочь вам добиться успеха, мы объясним пять легко поддающихся ремонту проблем с паяными соединениями, как их найти, какие расходные материалы вам понадобятся и что нужно делать, чтобы работа выполнялась качественно.

Мы также рассмотрим 5 ситуаций пайки, от которых вам следует избегать. Их должен ремонтировать только тот, у кого есть соответствующие инструменты и опыт работы с печатными платами.

Плохие паяные соединения, которые можно исправить с помощью паяльника:

1. Недостаточное паяное соединение

Что это такое:

Когда паяльное соединение не содержит требуемого количества припоя , он классифицируется как «недостаточный». Печатная плата может функционировать должным образом на раннем этапе, но хрупкая природа этого дефекта может вызвать периодический или постоянный отказ в любой момент.

Печатная плата может функционировать должным образом на раннем этапе, но хрупкая природа этого дефекта может вызвать периодический или постоянный отказ в любой момент.

Как определить:

На компонентах со сквозными отверстиями эти стыки обычно выглядят как либо полностью лишенные припоя, либо заполненные им лишь частично. На компонентах для поверхностного монтажа любой имеющийся припой может выглядеть как нить, которая тоньше, чем вывод, который она соединяет, или может быть видна металлическая площадка под припоем.

Что вам понадобится:

- Паяльник

- Припой

- Чистящее средство (рекомендуется)

Как исправить:

Недостаточное паяное соединение можно отремонтировать, добавив паяльник. небольшое количество припоя.Продолжайте до тех пор, пока зазор между выводом компонента и точкой соединения печатной платы не будет заполнен должным образом.