Система планово-предупредительного ремонта (ППР) | Главный механик

Система планово-предупредительных ремонтов (ППР) – более простой и более надежный способ планирования ремонтных работ.

Основными условиями, обеспечивающими планово-предупредительный характер ремонту оборудования в системе периодических ремонтов, являются следующие:

- основная потребность оборудования в ремонте удовлетворяется посредством производимых через определенное число отработанных им часов плановых ремонтов, образующих периодически повторяющийся ремонтный цикл;

- каждый плановый предупредительный ремонт выполняется в объеме, необходимом для устранения всех дефектов (возникших в результате его эксплуатации) и обеспечивающем нормальную работу станка, машины до следующего очередного планового ремонта, срок которого определяется установленными межремонтными периодами;

- планирование ремонтов, расчеты затрат труда на их выполнение и контроль удовлетворения потребности оборудования в ремонте основываются на нормальном объеме ремонтных работ, выполнение которого путем периодически производящих плановых ремонтов обеспечивает содержание парка в работоспособном состоянии;

- нормальный объем ремонтных работ определяют исходя из установленных оптимальных периодов между плановыми ремонтами, порядка их чередования в ремонтном цикле путем оценки ремонтосложности объектов ремонта;

- между периодическими плановыми ремонтами (ППР) оборудование подвергается плановым осмотрам и проверкам, являющимся средством организованной профилактики.

Главные положения системы ППР вытекают из следующего. Общий объем всех ремонтных работ, которые необходимо выполнить для восстановления технических качеств парка оборудования, зависит от многих и, на первый взгляд, самых разнообразных факторов. Однако по некоторым общим признакам и своему характеру все они могут быть объединены в следующие пять групп.

Первая объединяет факторы, относящиеся к условиям работы оборудования. К этой группе относятся

- режимы, на которых производится обработка на нем деталей

- размеры деталей

- материал деталей

- конфигурация деталей

- твердость

- точность обработки, требуемая от станков

- квалификация станочников

- качество ухода за оборудованием

- состояние воздушной среды.

Вторая группа объединяет факторы, оказывающие влияние на объем ремонтных работ, которые условно можно назвать ремонтные особенности оборудования. К ним относятся

К ним относятся

- конструктивная и кинематическая сложность оборудования

- класс его точности

- особенности сборки и разборки оборудования

- габаритные размеры и масса деталей, снимаемых и устанавливаемых при ремонте

- общая площадь поверхностей, подвергающихся при ремонте шабрению для исправления геометрической формы или восстановления взаимного положения механизмов и деталей

Третью группу составляют факторы, от которых зависит качество ремонтов и технического обслуживания оборудования. Такими являются:

- качество деталей, используемых для замены изношенных

- применение при ремонте упрочняющей технологии

- уровень технологических процессов ремонта

- оснащенность ремонтной службы специализированным оборудованием, специальным инструментом, контрольно-поверочными и технологическими приспособлениями, способствующими высокому качеству ремонтных работ

- квалификация ремонтного персонала

- организация технического контроля

- своевременность устранения дефектов оборудования (возникающих при эксплуатации), зависящая от организации технического обслуживания и применения стимулирующих повышение качества ремонтов форм оплаты труда ремонтных рабочих

К четвертой группе относятся такие влияющие на объемы ремонтных работ факторы, как степень использования оборудования, т. е. сменность его работы и коэффициент загрузки.

е. сменность его работы и коэффициент загрузки.

Обобщающим показателем указанного является время, отработанное оборудованием с момента последнего ремонта, т. е. число часов, отработанное оборудованием без ремонта.

Пятая группа слагается из факторов, определяющих уровень производительности труда ремонтных рабочих. Такими являются:

- техническая вооруженность ремонтной службы

- наличие в ремонтно-механическом цехе полного технологического комплекта оборудования

- обеспеченность специальным инструментом, технологическими и контрольно-поверочными приспособлениями, упрощающими выполнение работ

- степень механизации труда ремонтных рабочих

- замена ручных ремонтных операций механической обработкой

- применение прогрессивных технологических процессов ремонтных работ

- уровень специализации на ремонтных работах

- оснащенность ремонтных работ грузоподъемными механизмами и транспортными средствами

- организация рабочего места ремонтных рабочих

- применение рационального производственного инвентаря и оргоснастки

- качество конструкторской и материальной подготовки плановых ремонтов

- организация парка запасных частей

- применение стимулирующих форм оплаты труда ремонтных рабочих, способствующих повышению производительности труда на ремонтных работах

Поскольку эти пять групп включают практически все факторы, влияющие на объем ремонтных работ, можно считать, что для любого парка оборудования объем ремонтных работ, которые необходимо произвести в каждый данный момент для ликвидации износа, возникающего в результате эксплуатации, определяется:

- условиями работы оборудования

- его ремонтными особенностями

- качеством выполнявшихся ремонтных работ и технического обслуживания

- числом часов, отработанных каждой единицей оборудования без ремонта

- уровнем производительности труда ремонтных рабочих.

Эта зависимость представляет собой первое основное положение, на котором базируется система периодических ремонтов оборудования. Являясь функцией указанных факторов, объем ремонтных работ подвергается изменению, т. е. может увеличиваться или уменьшаться в результате их влияния. Но характер и степень влияния приведенных факторов на величину объема ремонтных работ весьма различны. Изменение объема ремонтных работ под влиянием факторов, относящихся к условиям работы оборудования, не должно и практически не может быть сколько-нибудь значительным.

Увеличение объема ремонтных работ в результате ухудшения условий работы оборудования – явление ненормальное. Оно может быть следствием ослабления надзора за эксплуатацией и содержанием оборудования или ухудшения производственного обучения и инструктажа станочников. Такое положение недопустимо, и для его устранения на заводе должны немедленно приниматься меры.

Объем ремонтных работ при надлежащей постановке ремонтного дела на предприятии может увеличиваться или уменьшаться лишь в результате изменения загрузки оборудования при увеличении или уменьшении плановых заданий, переходе на выпуск другой продукции, коренных изменениях в технологии производства.

Я бы выделил пять основных, базовых положений, на которых основывается система планово-периодических ремонтов (ППР).

- В условиях нормально функционирующего предприятия, величина общего объема ремонтных работ на нем изменяется главным образом в результате изменения числа часов, отработанных оборудованием без ремонта.

- При выполнении плановых ремонтов через определенное число часов, отработанных каждой единицей оборудования, объем ремонтных работ, требующихся для обеспечения надлежащего технического состояния парка оборудования, становится практически постоянным.

- При принудительном выводе станков в плановые ремонты через определенное число отработанных ими часов исключается возможность прогрессирующего износа механизмов и связанное с этим прогрессирующее возрастание объема ремонтных работ. Вследствие этого общий объем работ по ремонту определенного парка оборудования не только становится практически постоянным, но и при правильно выбранных сроках работы, после которых должен производиться ремонт (оптимальных межремонтных периодах), снижается до минимальной величины.

- В условиях периодического выполнения плановых ремонтов через определенное, правильно установленное число отработанных часов, объем работ по ремонту снижается до некоторого минимума, представляющего собой нормальный объем ремонтных работ, требующийся для поддержания технического состояния оборудования на нормальном уровне.

- Основная потребность оборудования в ремонте может быть удовлетворена выполнением периодических ремонтов, составляющих структурно-тождественные повторяющиеся циклы.

Внимание Уважаемые

|

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Внимание покупателей подшипников

Уважаемые покупатели, отправляйте ваши вопросы и заявки по приобретению подшипников и комплектующих на почту или звоните сейчас:

tel:+7 (495) 646 00 12

[email protected]

Доставка подшипников по РФ и зарубежью.

Каталог подшипников на сайте

Организация ппр — как делается на современном предприятии

Доброго времени суток уважаемые читатели и подписчики Блога Андрея Ноака! Сегодня я вам расскажу как делается правильно организация ппр.

В не зависимости от вида отрасли, производство продукции осуществляется на оборудовании которое нуждается в периодическом обслуживании и ремонте. От правильного обслуживания и ремонта в свою очередь зависит качество выпускаемой продукции, производительность и конечно же время простоев оборудования.

От правильного обслуживания и ремонта в свою очередь зависит качество выпускаемой продукции, производительность и конечно же время простоев оборудования.

Время затрачиваемое на непосредственный ремонт оборудования, также может колебаться от профессионализма исполнителей и организаторов. Что же нужно знать при организации ремонтов оборудования?

Классификация ремонтов

Во первых все ремонты можно поделить на следующие виды:

- Ремонты не требующие остановки основного оборудования.

- Ремонты требующие остановки оборудования.

Ремонты требующие остановки оборудования в свою очередь бывают:

Ежедневные не запланированные.

- Ежедневные запланированные.

- Еженедельные. Очень часто такие ремонты называют ППР оборудования (планово предупредительный ремонт) или ТО оборудования (техническое обслуживание оборудования).

- Капитальные ремонты.

ППР оборудования, он же планово предупредительный ремонт

Сегодня мы рассмотрим еженедельный ремонт оборудования (ППР или ТО). Еженедельным называют его символически, на самом деле, в зависимости от специфики оборудования, ремонт может быть организован как чаще, к примеру несколько раз в неделю (что очень редко встречается), так и гораздо реже, к примеру раз в две недели.

Еженедельным называют его символически, на самом деле, в зависимости от специфики оборудования, ремонт может быть организован как чаще, к примеру несколько раз в неделю (что очень редко встречается), так и гораздо реже, к примеру раз в две недели.

А может вообще раз в месяц (такие ремонты встречаются гораздо чаще). Частота проведения таких ремонтов зависит от нескольких факторов, вот некоторые из них:

- Частота незапланированных ремонтов оборудования, если очень часто происходят незапланированные поломки, которые можно предупредить, то естественно ремонты должны планироваться чаще.

- Возраст оборудования, на новом оборудовании время между ремонтами больше чем на хорошо поработавших станках.

- Сложность оборудования. Чем сложнее и длительнее ремонт станка, тем нужно более тщательно его обслуживать.

- Целесообразность проведения ремонта и остановки оборудования с той или иной частотой.

- От экономической ситуации на предприятии. Одно предприятие может позволить себе проводить остановку оборудования еженедельно и содержать оборудование в порядке, другое предприятие может быть в долгах и кредитах за которые нужно расплачиваться и поэтому оборудование может работать на износ.

Этот фактор сегодня, в рыночных условиях, играет чуть ли не основную роль в качестве и поддержании в порядке оборудования.

Этот фактор сегодня, в рыночных условиях, играет чуть ли не основную роль в качестве и поддержании в порядке оборудования. - Еще одним фактором частоты технического обслуживания оборудования может быть финансирование ремонтов руководством. Если на ремонты, на запасные части выделяются очень хорошие средства, если подшипники, сальники или другие запасные части устанавливаются новые, то естественно ремонты узлов можно проводить гораздо реже. На некоторых производствах мне довелось видеть, как снимают старый негодный подшипник и ставят на узел другой старый подшипник, конечно такое отношение к финансированию производства будет вызывать и соответствующую отдачу от производства.

- Качество проведения ремонтов персоналом, при некачественном проведении, поломки будут чаще. В этом случае нужно будет чаще планировать ремонты и обслуживание оборудования.

- Качество планирования ремонтов, квалификация организаторов ремонта оборудования. К организаторам ремонтов оборудования на производстве можно отнести механика, а на больших производственных линиях даже полностью отдел главного механика.

Если организаторы квалифицированы, знают и самое главное чувствуют производство, расставляют правильно приоритеты в ремонте узлов, определяют правильно степень изношенности оборудования, делают правильную оценку ремонта — именно в таких случаях снижаются простои оборудования.

Если организаторы квалифицированы, знают и самое главное чувствуют производство, расставляют правильно приоритеты в ремонте узлов, определяют правильно степень изношенности оборудования, делают правильную оценку ремонта — именно в таких случаях снижаются простои оборудования. - Рекомендации производителей оборудования на замену масел, запасных частей, смазку узлов.

Как подобрать график ППР под свое производство

В общем это только некоторые параметры влияющие на частоту проведения ТО оборудования. А теперь давайте посмотрим как выбирают оптимальное время проведения планово предупредительного ремонта, по каким критериям:

- Для проведения ремонтов необходимо чтобы было все подготовлено, чтобы все запасные части, инструменты были или куплены или просто подготовлены. Каждый работник должен быть обеспечен инструментом.

- Если руководство чувствует выход из строя какого то узла, конечно лучше это предупредить заранее, согласитесь будет неприятно если узел выйдет из строя вечером, а производство, работающее круглосуточно, простоит двенадцать часов до утра.

- Ремонты организуются при остановке оборудования по независящим от руководства причинам. К примеру не завезли сырье для производства продукции или отключили подачу газа для профилактики, может быть и др…

- Планово предупредительные ремонты проводят при наличии всего обслуживающего персонала, если нет энергетика на производстве, то его энергетическая часть после ремонта, с большой вероятностью, будет выполнена не качественно или не в полном объеме. Поэтому на время проведения ремонтов не стоит отправлять в командировки или на служебные задания специалистов.

- Если ремонты оборудования зависят от погодных условий (к примеру часть оборудования нужно ремонтировать на улице), следует выбирать подходящие погодные условия. Не стоит в -40 градусов ремонтировать оборудование, если это не срочно, так как эффект будет минимальный.

Еще несколько советов

К особенностям проведения технического обслуживания оборудования можно отнести также то, что для этого ремонта отбираются именно те работы, которые требуют остановки оборудования. Работы не требующие остановки оборудования можно планировать в течении рабочих дней.

Работы не требующие остановки оборудования можно планировать в течении рабочих дней.

Работы не должны занимать большое количество времени (хотя случаются исключения когда нужны срочные ремонты каких то сложных узлов), слишком длинные по времени работы переносятся на время проведения капитальных ремонтов.

При проведении ремонтов, каждый оператор должен быть обеспечен работой и задействован. Для этого утверждается список с планом мероприятий, где расписаны все объемы работ, время на проведение работ и лица выполняющие работы.

Удачи и до новых встреч, с вами был Андрей Ноак!

Система планово-предупредительного ремонта — Студопедия

Виды ремонта

По способу организации различают два вида ремонтов – плановый и неплановый.

Плановый ремонт предусматривается рациональной системой ТОиР оборудования и выполняется или через установленное нормами количество часов, отработанных оборудованием, или по достижении установленного нормами его технического состояния.

Неплановый ремонт также предусматривается рациональной системой ТОиР оборудования, но осуществляется в неплановом порядке, по потребности. К этому виду относятся аварийный ремонт, вызванный дефектами конструкции или изготовления оборудования, а также дефектами ремонта и нарушением правил технической эксплуатации.

По составу и объему работ рациональная система ТОиРО предусматривает два вида ремонтов: текущий и капитальный.

Текущий ремонт – это плановый ремонт, выполняемый с целью гарантированного обеспечения работоспособности оборудования в течение установленного нормативами количества часов работы до следующего ремонта и состоящий в замене или восстановлении отдельных деталей или отдельных сборочных единиц и выполнении, связанных с этим разборочных, сборочных и регулировочных работ.

Капитальный ремонт – это плановый ремонт, выполняемый с целью восстановления исправности и гарантированного обеспечения работоспособности оборудования в течение установленного нормативами количества часов работы до следующего капитального ремонта, состоящий в восстановлении координации сборочных единиц и первоначальных траекторий их взаимного перемещения, сопровождающийся заменой или восстановлением деталей всех сборочных единиц с необходимой для этого полной разборкой машины, её сборкой и регулированием. При капитальном ремонте во время разборки оборудования обязательно составляется ведомость дефектов ремонтируемого агрегата. Каждую деталь рекомендуется маркировать, обозначая номер машины в числителе, а порядковый номер детали по ведомости дефектов – в знаменателе. Номера можно наносить клеймением на нерабочих поверхностях деталей или указывать на бирках, привязывая последние к деталям. Маркирование облегчает подбор деталей при сборке и контроль за прохождением ремонта.

При капитальном ремонте во время разборки оборудования обязательно составляется ведомость дефектов ремонтируемого агрегата. Каждую деталь рекомендуется маркировать, обозначая номер машины в числителе, а порядковый номер детали по ведомости дефектов – в знаменателе. Номера можно наносить клеймением на нерабочих поверхностях деталей или указывать на бирках, привязывая последние к деталям. Маркирование облегчает подбор деталей при сборке и контроль за прохождением ремонта.

Система планово-предупредительного ремонта (ППР) представляет собой комплекс организационно-технических мероприятий предупредительного характера, проводимых в плановом порядке для обеспечения работоспособности оборудования в течение всего предусмотренного срока службы. Основных систем ППР три:

1. Система периодических ремонтов, которая предусматривает проведение мероприятий по техническому обслуживанию и плановых ремонтов каждой единицы оборудования после отработки ею определенного времени. Наибольший экономический эффект применение данной системы дает в условиях массового и крупносерийного производства и строгого учета наработки оборудования.

2. Система послеосмотровых ремонтов, при которой необходимый объем ремонтных работ по данному оборудованию определяется после его осмотра. Применение этой системы целесообразно для эпизодически работающего оборудования.

3. Система стандартных ремонтов, которая предусматривает выполнение обусловленного объема ремонтных работ в определенные сроки. Система применяется для специального оборудования, работающего на постоянном режиме.

Планово-предупредительный ремонт оборудования — ППР

В целях обеспечения надежной работы оборудования и предупреждения неисправностей и износа на предприятиях периодически проводят планово-предупредительный ремонт оборудования (ППР). Он позволяет провести ряд работ, направленных на восстановление оборудования, замену деталей, что обеспечивает экономичную и непрерывную работу оборудования.

Чередование и периодичность планово-предупредительного ремонта (ППР) оборудования определяется назначением оборудования, его конструктивными и ремонтными особенностями, габаритами и условиями эксплуатации.

Оборудование останавливают для планово-предупредительного ремонта, когда оно еще находится в рабочем состоянии. Этот (плановый) принцип вывода оборудования в ремонт позволяет произвести необходимую подготовку к остановке оборудования — как со стороны специалистов сервисного центра, так и со стороны производственного персонала заказчика. Подготовка к планово-предупредительному ремонту оборудования заключается в уточнении дефектов оборудования, подборе и заказе запасных частей и деталей, которые следует сменить при ремонте.

Вырабатывается алгоритм проведения планово-предупредительного ремонта оборудования, обеспечивающий бесперебойную работу производства в период ремонта. Такая подготовка позволяет осуществлять полный объем ремонтных работ без нарушения нормальной работы предприятия.

Планово-предупредительный ремонт оборудования таких этапов ремонта:

Mежремонтный этап обслуживания

Межремонтный этап обслуживания оборудования осуществляется в основном без прекращения работы самого оборудования.

Межремонтный этап обслуживания оборудования состоит из:

- систематичекой очистки оборудования;

- систематической смазки оборудования;

- систематического осмотра оборудования;

- систематической регулировки работы оборудования;

- смены деталей с малым сроком эксплуатации;

- ликвидации малых неисправностей и дефектов.

Межремонтный этап обслуживания — это профилактика другими словами. Межремонтный этап обслуживания заключает в себе каждодневный осмотр и уход за оборудованием. Межремонтный этап обслуживания должен быть подобающе организован для того, чтобы:

- кардинально продлить период работы оборудования;

- сохранить отличное качество работы;

- сократить и ускорить затраты связанные с плановым ремонтом.

Межремонтный этап обслуживания заключается в:

- отслеживании, в каком состоянии находится оборудование;

- проведении рабочими правил подобающей эксплуатации;

- каждодневной чистке и смазке;

- своевременной ликвидации мелких поломок и регулировании механизмов.

Межремонтный этап обслуживания осуществляется без остановки процесса производства. Межремонтный этап обслуживания проводят в период перерывов в работе агрегатов.

Текущий этап планово-предупредительных ремонтов

Текущий этап планово-предупредительного ремонта зачастую осуществляют, не вскрывая оборудование, на время останавливая работу оборудования. Текущий этап планово-предупредительного ремонта заключается в ликвидации поломок, появляющихся во время работы. Текущий этап планово-предупредительного ремонта состоит из осмотра, смазки деталей, чистки и ликвидации выявленных поломок оборудования.

Текущий этап планово-предупредительного ремонта предшествует капитальному. На текущем этапе планово-предупредительного ремонта проводят важные испытания и измерения, ведущие к выявлению изъянов оборудования на раннем этапе их появления. Собрав оборудование на текущем этапе планово-предупредительного ремонта, его налаживают и испытывают.

Постановление о годности оборудования к дальнейшей работе выносится ремонтниками, основыващихся на сравнении итогов испытаний при текущем этапе планово-предупредительного ремонта с существующими нормами, итогами прошлых испытаний. Испытания оборудования, которое нет возможности транспортировать, проводят при помощи электротехнических мобильных лабораторий.

Помимо планово-предупредительного ремонта для ликвидации любых изъянов в работе оборудования осуществляют работы вне плана. Эти работы проводят после исчерпывания всего рабочего ресурса у оборудования. Еще для устранения последствий аварий проводится аварийно-восстановительный ремонт, который требует незамедлительного прекращения работы оборудования.

Средний этап планово-предупредительных ремонтов

Средний этап планово-предупредительного ремонта предназначен для частичного или полного восстановления отработавшего оборудования.

Средний этап планово-предупредительного ремонта заключается в том, что разбирают узлы оборудования для просмотра, очистки деталей и ликвидации выявленных изъянов, смены деталей и узлов, которые быстро изнашиваются, и которые не обеспечивают подобающее использование оборудования до следующего капитального ремонта. Средний этап планово-предупредительного ремонта осуществляют не более одного раза в год.

Средний этап планово-предупредительного ремонта заключает в себе ремонт, в котором нормативно-технической документацией устанавливается цикличность, объем и последовательность работ по ремонту, даже не взирая на техническое состояние, в котром находится оборудование.

Весь комплекс по планово-предупредительному ремонту состоит из таких пунктов:

- планирование планово-предупредительного ремонта оборудования;

- подготовка оборудования для планово-предупредительного ремонта;

- проведение планово-предупредительного ремонта оборудования;

- проведение мероприятий, связанных с планово-предупредительным ремонтом и техническим обслуживанием оборудования.

Средний этап планово-предупредительного ремонта влияет на то, что работа оборудования поддерживается в норме, возникает мало шансов на выход оборудования из строя.

Капитальный ремонт

Капитальный ремонт оборудования осуществляется путем вскрытия оборудования. Капитальный ремонт оборудования заключается в проверке оборудования с дотошным осмотром «внутренностей», испытаниями, измерениями, ликвидацией выявленных поломок. Капитальный ремонт оборудования обеспечивает восстановление первоначальных технических характеристик и проводится модернизация оборудования.

Капитальный ремонт оборудования осуществляется только после межремонтного периода. Перед капитальным ремонтом оборудования идет дотошная подготовка идет:

составление ведомости определенных работ;

- составление графиков выполнения работ;

- проводение предварительного осмотра и проверки;

- подготовление документации;

- подготовление инструментов, запчастей;

- выполнение противопожарных мероприятий и по технике безопасности.

Капитальный ремонт оборудования заключается:

- в замене или восстановлении изношенных деталей;

- модернизации каких-то деталей;

- выполнении профилактических измерений и проверок;

- осуществлении работ по ликвидации малых повреждений.

Изъяны, которые обнаруживаются при осуществлении проверки оборудования, ликвидируются при последующем капитальном ремонте оборудования. Поломки, которые носят аварийный характер, ликвидируют незамедлительно.

Конкретный вид оборудования имеет свою периодичность проведения планово-предупредительный ремонта, которая регламентируется Правилами технической эксплуатации.

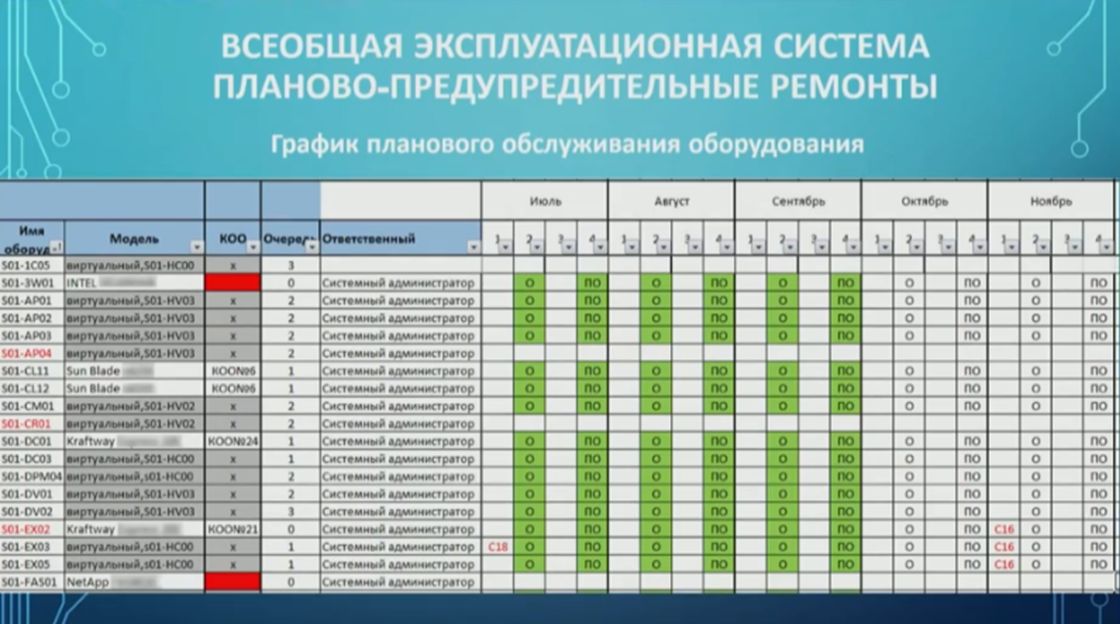

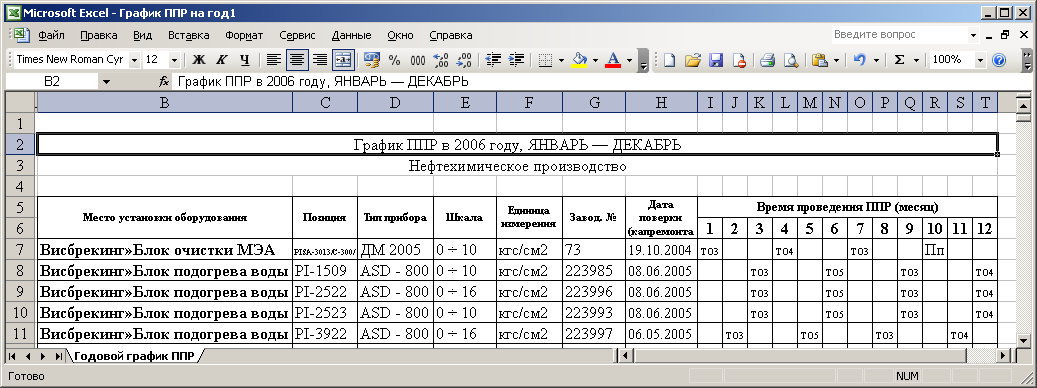

Мероприятия по системе ППР отражаются в соответствующей документации, при строгом учете наличия оборудования, его состояния и движения. В перечень документов входят:

- Технический паспорт на каждый механизм или его дубликат

- Карточка учета оборудования (приложение к техническому паспорту)

- Годовой цикличный план-график ППР оборудования

- Годовая план-смета капитального ремонта оборудования

- Месячный план–отчет ремонта оборудования

- Приемо–сдаточный акт на проведение капитального ремонта

- Сменный журнал нарушений работы технологического оборудования

- Выписка из годового графика ППР.

На основании утвержденного годового плана-графика ППР составляется номенклатурный план на производство капитальных и текущих ремонтов с разбивкой по месяцам и кварталам.

Перед началом капитального или текущего ремонта необходимо уточнить дату постановки оборудования на ремонт.

Годовой план-график ППР и таблицы исходных данных являются основанием для составления годового плана-сметы, которая разрабатывается дважды в год. Годовая сумма плана-сметы разбивается по кварталам и месяцам в зависимости от срока проведения капитального ремонта согласно графику ППР данного года.

Необходимо также отметить, что приемо-сдаточный акт на производственный капитальный ремонт содержит следующие документы: непосредственно приемо-сдаточный акт; дефектную ведомость, исполнительную ведомость, потребность и расход запасных частей и материалов, сметную ведомость и данные о фактическом времени, затраченном на ремонт оборудования.

На основании плана-отчета в бухгалтерию предоставляется отчет о произведенных затратах по капитальному ремонту, а руководителю – отчет о выполнении номенклатурного плана ремонтов по годовому план-графику ППР.

В настоящее время для планово-предупредительного ремонта (ППР) все более широко используются средства вычислительной и микропроцессорной техники (установки, стенды, устройства для диагностики и испытания электрооборудования), позволяющие сокращать сроки проведения ремонтов, урезывать затраты на ремонт и повышать эффективность эксплуатации электрооборудования.

Составление годового план-графика планово — предупредительного ремонта оборудования

Цель: научиться рассчитывать периодичность работ по плановому ТО и ремонту. Составлять годовой план – график ППР оборудования.

Ход работы :

1. Выбрать номер оборудование по варианту(см. в приложении 1)

2. Вносим в пустую форму графика ППР наше оборудование.

3. На этом этапе определяем нормативы ресурса между ремонтами и простоя:

4. Смотрим приложение №1 «Нормативы периодичности, продолжительности и трудоемкости ремонта» выбираем значения периодичности ремонта и простоя при капитальном и текущем ремонтах, и записываем их в свой график.

5. Для выбранного оборудования нам необходимо определиться с количеством и видом ремонтов в предстоящем году. Для этого нам необходимо определить количество отработанных часов оборудования ( расчет условно ведется с января месяца) ( см. приложение 2)

6. 4. Определяем годовой простой в ремонте

7. В графе годового фонда рабочего времени указываем количество часов, которое данное оборудование будет находиться в работе за вычетом простоев в ремонте.

8. Сделать вывод

Таблица 1 – Задание

|

Вариант

|

Номер оборудования

| ||||

|

1

|

1

|

6

|

10

|

13

|

15

|

|

2

|

16

|

2

|

7

|

11

|

14

|

|

3

|

20

|

17

|

3

|

8

|

12

|

|

4

|

23

|

21

|

18

|

4

|

9

|

|

5

|

25

|

24

|

22

|

19

|

5

|

Теоретическая часть

Планово-предупредительный ремонт (ППР) – это комплекс организационно-технических мероприятий по надзору, уходу и всем видам ремонта, которые проводятся периодически по заранее составленному плану.

Благодаря этому предупреждается преждевременный износ оборудования, устраняются и предупреждаются аварии, системы противопожарной защиты поддерживаются в постоянной эксплуатационной готовности.

Система планово-предупредительного ремонта включает в себя следующие виды технического ремонта и обслуживания:

• еженедельное техническое обслуживание,

• ежемесячный текущий ремонт,

• ежегодный планово-предупредительный ремонт,

Ежегодный планово-предупредительный ремонт проводится в соответствии с годовым план-графиком ППР оборудования.

Составление графика ППР

Годовой график планово-предупредительного ремонта, на основе которого, определяется потребность в ремонтном персонале, в материалах, запасных частях, комплектующих изделиях. В него включается каждая единица, подлежащая капитальному и текущему ремонту.

Для составления годового графика планово-предупредительного ремонта (графика ППР) нам понадобятся нормативы периодичности ремонта оборудования. Эти данные можно найти в паспортных данных завода-изготовителя, если завод это специально регламентирует, либо использовать справочник «Система технического обслуживания и ремонта».

Имеется некоторое количество оборудования. Все это оборудование необходимо внести в график ППР.

В графе 1 указывается наименование оборудования, как правило, краткая и понятная информация об оборудовании.

В графе 2 – кол-во оборудования

В графе 3-4 – указываются нормативы ресурса между капитальными ремонтами и текущими.(см приложение 2)

Графах 5-6 – трудоемкость одного ремонта ( см табл 2 приложение 3) на основании ведомости дефектов.

В графах 7-8 – указываются даты последних капитальных и текущих ремонтов (условно принимаем январь месяц текущего года)

В графах 9-20 каждая из которых соответствует одному месяцу, условным обозначением указывают вид планируемого ремонта: К – капитальный, Т – текущий.

В графах 21 и 22 соответственно записываются годовой простой оборудования в ремонте и годовой фонд рабочего времени.

Годовой план-график планово предупредительного ремонта оборудования можно скачать здесь.

Приложение 1

НОРМАТИВЫ ПЕРИОДИЧНОСТИ, ПРОДОЛЖИТЕЛЬНОСТИ И ТРУДОЕМКОСТИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА

|

№ п/п

|

Наименование оборудования

|

Нормативы ресурса между ремонтами

|

Время простоя оборудования

| ||

|

Т

|

К

|

Т

|

К

| ||

|

1

|

2

|

3

|

4

|

5

|

6

|

|

1

|

Кран мостовой Q=3.2т

|

6000

|

24000

|

16

|

32

|

|

2

|

Токарно — винторезный станок 1М63

|

6720

|

40320

|

8

|

40

|

|

3

|

Токарно — винторезный станок 16К20

|

6720

|

40320

|

8

|

40

|

|

4

|

Наждак

|

12500

|

37500

|

2

|

4

|

|

5

|

Машина листогибочная ИВ 2144

|

3000

|

9000

|

2

|

6

|

|

6

|

Пресс ножницы комбинированные НБ 5221Б

|

3500

|

10500

|

4

|

8

|

|

7

|

Зигмашина ИВ 2716

|

20000

|

40000

|

1

|

2

|

|

8

|

Ножницы кривошипные Н3118

|

1500

|

6000

|

4

|

8

|

|

9

|

Трансформатор сварочный

|

1200

|

2400

|

16

|

32

|

|

10

|

Машина листогибочная трехволковая ИБ 2216

|

4000

|

12000

|

16

|

32

|

|

11

|

Отделочно-расточной вертикальный станок 2733П

|

2800

|

11200

|

4

|

8

|

|

12

|

Зигмашина ВМ С76В

|

20000

|

40000

|

1

|

2

|

|

13

|

Трансформатор сварочный ТДМ 401-У2

|

1200

|

2400

|

16

|

32

|

|

14

|

Выпрямитель для дуговой сварки ВДУ — 506С

|

1200

|

2400

|

8

|

16

|

|

15

|

Кран мостовой Q=1т

|

6000

|

24000

|

16

|

32

|

|

16

|

Вертикально — фрезерный станок 6М13П

|

6720

|

40320

|

8

|

32

|

|

17

|

Выпрямитель для дуговой сварки ВДУ — 506С

|

1200

|

2400

|

8

|

16

|

|

18

|

Вертикально — сверлильный станок ГС2112

|

6720

|

40320

|

8

|

32

|

|

19

|

Вертикально-фрезерный станок 6М13П

|

6720

|

40320

|

8

|

32

|

|

20

|

Полуфвтомат сварочный

|

1200

|

2400

|

16

|

32

|

|

21

|

Кран мостовой Q=3.2т

|

6000

|

24000

|

16

|

32

|

|

22

|

Токарно — винторезный станок 1М63

|

6720

|

40320

|

8

|

32

|

|

23

|

Токарно — винторезный станок 16К20

|

6720

|

40320

|

8

|

32

|

|

24

|

Наждак

|

12500

|

37500

|

2

|

4

|

|

25

|

Вертикально — фрезерный станок 6М13П

|

6720

|

40320

|

8

|

32

|

Приложение 2

|

Учет времени работы оборудования

| ||||||||||||||

|

№ п/п

|

Наименование оборудования

|

Месяц года

| ||||||||||||

|

январь

|

февраль

|

март

|

апрель

|

май

|

июнь

|

июль

|

август

|

сентябрь

|

октябрь

|

ноябрь

|

декабрь

| |||

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

| |

|

1

|

Кран мостовой Q=3.2т

|

28

|

32

|

37

|

29

|

34

|

28

|

35

|

27

|

36

|

30

|

28

|

32

| |

|

2

|

Токарно — винторезный станок 1М63

|

128

|

157

|

161

|

168

|

152

|

165

|

158

|

160

|

162

|

155

|

164

|

165

| |

|

3

|

Токарно — винторезный станок 16К20

|

128

|

157

|

165

|

168

|

152

|

165

|

158

|

160

|

162

|

155

|

164

|

165

| |

|

4

|

Наждак

|

35

|

38

|

50

|

57

|

44

|

56

|

48

|

45

|

40

|

35

|

44

|

48

| |

|

5

|

Машина листогибочная ИВ 2144

|

68

|

70

|

84

|

80

|

70

|

80

|

75

|

82

|

68

|

74

|

78

|

76

| |

|

6

|

Пресс ножницы комбинированные НБ 5221Б

|

95

|

90

|

109

|

115

|

90

|

120

|

105

|

98

|

110

|

96

|

103

|

96

| |

|

7

|

Зигмашина ИВ 2716

|

58

|

60

|

62

|

64

|

60

|

50

|

59

|

65

|

63

|

54

|

66

|

63

| |

|

8

|

Ножницы кривошипные Н3118

|

8

|

10

|

6

|

4

|

10

|

7

|

8

|

5

|

6

|

4

|

3

|

8

| |

|

9

|

Трансформатор сварочный

|

120

|

125

|

140

|

140

|

125

|

120

|

130

|

140

|

135

|

123

|

125

|

120

| |

|

10

|

Машина листогибочная трехволковая ИБ 2216

|

68

|

70

|

84

|

80

|

70

|

80

|

75

|

78

|

82

|

76

|

80

|

74

| |

|

11

|

Отделочно-расточной вертикальный станок 2733П

|

28

|

30

|

32

|

34

|

32

|

30

|

28

|

32

|

30

|

32

|

28

|

31

| |

|

12

|

Зигмашина ВМ С76В

|

39

|

48

|

38

|

52

|

56

|

35

|

33

|

44

|

28

|

27

|

35

|

42

| |

|

1

|

2

|

3

|

4

|

5

|

6

|

7

|

8

|

9

|

10

|

11

|

12

|

13

|

14

| |

|

13

|

Трансформатор сварочный ТДМ 401-У2

|

110

|

120

|

140

|

120

|

140

|

130

|

125

|

135

|

140

|

120

|

130

|

125

| |

|

14

|

Выпрямитель для дуговой сварки ВДУ — 506С

|

155

|

160

|

168

|

162

|

168

|

180

|

182

|

170

|

174

|

182

|

180

|

160

| |

|

15

|

Кран мостовой Q=1т

|

10

|

15

|

14

|

15

|

12

|

13

|

15

|

12

|

14

|

10

|

9

|

12

| |

|

16

|

Вертикально — фрезерный станок 6М13П

|

120

|

125

|

161

|

168

|

152

|

165

|

158

|

160

|

162

|

158

|

164

|

165

| |

|

17

|

Выпрямитель для дуговой сварки ВДУ — 506С

|

155

|

160

|

168

|

162

|

168

|

180

|

182

|

170

|

174

|

182

|

180

|

160

| |

|

18

|

Вертикально — сверлильный станок ГС2112

|

68

|

77

|

75

|

67

|

72

|

65

|

70

|

74

|

85

|

98

|

68

|

35

| |

|

19

|

Вертикально-фрезерный станок 6М13П

|

120

|

125

|

161

|

168

|

152

|

165

|

158

|

160

|

162

|

158

|

164

|

165

| |

|

20

|

Полуфвтомат сварочный

|

142

|

140

|

164

|

164

|

142

|

164

|

160

|

154

|

162

|

148

|

166

|

160

| |

|

21

|

Кран мостовой Q=3.2т

|

28

|

32

|

37

|

29

|

34

|

28

|

35

|

27

|

36

|

30

|

28

|

32

| |

|

22

|

Токарно — винторезный станок 1М63

|

128

|

157

|

161

|

168

|

152

|

165

|

158

|

160

|

162

|

155

|

164

|

165

| |

|

23

|

Токарно — винторезный станок 16К20

|

128

|

157

|

165

|

168

|

152

|

165

|

158

|

160

|

162

|

155

|

164

|

165

| |

|

24

|

Наждак

|

35

|

38

|

50

|

57

|

44

|

56

|

48

|

45

|

40

|

35

|

44

|

48

| |

|

25

|

Вертикально — фрезерный станок 6М13П

|

120

|

125

|

161

|

168

|

152

|

165

|

158

|

160

|

162

|

158

|

164

|

165

| |

Приложение 3

Планово-предупредительный ремонт

Предупредительные мероприятия, осуществляемые при техническом уходе, улучшают сохранность двигателя,

но не могут предотвратить естественного износа и связанного с ним нарушения геометрических форм деталей и величины зазоров.

Технический уход и связанный с ним осмотр определяет потребность в планово-предупредительном ремонте.

Под планово-предупредительным ремонтом понимается ремонт, который производится в заранее установленные сроки и в объеме, обеспечивающем полную работоспособность двигателя до следующего планового ремонта. Планово-предупредительный ремонт разделяется на текущий, средний и капитальный. Категории ремонта характеризуются сроком их проведения и объемом выполняемых работ.

Текущий ремонт предполагает, кроме операций, относящихся к техническому уходу, замену быстроизнашиваемых деталей и их ремонт. К текущему ремонту, в частности, относится: замена поршневых колец, отдельных цилиндровых крышек, смена изношенных деталей топливной аппаратуры, перетяжка подшипников и пр.

Текущий ремонт производится силами персонала, обслуживающего двигатель при эксплуатации.

Средний ремонт предполагает значительный объем работ, хотя и без замены основных крупных деталей. К среднему ремонту относится: расточка цилиндров или втулок со сменой отдельных втулок, крышек, головок поршней, поршневых пальцев; шлифовка и калибровка шеек вала; перезаливка вкладышей шатунных и части коренных подшипников; переборка всех клапанов форсунок и топливного насоса с заменой изношенных деталей новыми.

При среднем ремонте выполняются также все работы, относящиеся к текущему ремонту.

Средний ремонт тихоходных двигателей производится один раз в два-три или несколько лет в установленные для данного двигателя сроки, удобные для обслуживаемого им предприятия.

Капитальный ремонт предполагает замену или ремонт основных крупных деталей двигателя, а также замену или восстановление других деталей или узлов. При капитальном ремонте производятся работы по восстановлению эксплуатационных качеств двигателя и сохранению их до следующего капитального ремонта, при условии выполнения в течение этого периода текущих и средних ремонтов. К капитальному ремонту относится: смена поршней и цилиндровых крышек, частичная замена цилиндров, замена цилиндровых втулок; проверка шеек коленчатого вала на станке, перезаливка вкладышей всех подшипников; в отдельных случаях — замена коленчатого вала; замена клапанов, форсунок, топливных насосов новыми.

Капитальный ремонт в большинстве случаев производится на ремонтном предприятии.

Время между капитальными ремонтами для разных двигателей даже одного типа может быть разным в зависимости от многих причин (условий работы, качества обслуживания, качества предыдущего ремонта и пр.). Для различных же типов двигателей оно значительно разнится. Так, для тихоходных двигателей время между капитальными ремонтами определяется сроком в 5—8 лет, а например, для быстроходного двигателя Д6 межремонтный срок колеблется в пределах 4—6 тыс. час. работы.

Вы можете создать задачу профилактического обслуживания для регулярного обслуживания, такого как ежемесячная замена тонера принтера или выполнение регулярного отключения обслуживания для сайта учетной записи.

Чтобы запланировать профилактическое обслуживание,

Войдите в приложение ServiceDesk Plus — MSP, используя имя пользователя и пароль администратора.

Щелкните вкладку Admin в панели заголовка.

В блоке «Сведения об учетной записи» щелкните значок «Задачи профилактического обслуживания». Откроется страница мастера настройки.

Щелкните ссылку «Задачи профилактического обслуживания» в левой части страницы под блоком HelpDesk. Откроется страница «Запросить задачи обслуживания».

Щелкните ссылку Добавить новую задачу PM. Откроется страница «Добавить задачу профилактического обслуживания». Вы можете создать задачу профилактического обслуживания в два этапа.

Создание шаблона задачи

Шаблон задачи

состоит из четырех блоков: сведения о запросе, сведения о владельце, сведения о заявителе и сведения о категории.

Укажите Статус запроса в поле с гребенкой. Ex. Открыто.

Укажите уровень запроса в поле со списком. Уровень следует выбирать исходя из приоритета. Ex. Если приоритет запроса высокий, выберите Уровень 1.

Выберите режим в поле со списком. Это будет способ связи, чтобы проинформировать техника.

Выберите приоритет в поле со списком. Например,Высокий, средний, низкий и т. Д.

Выберите сайт в поле со списком. Это обязательное поле.

Выберите группу в поле со списком. Эта опция предназначена для группировки шаблона задачи. Ex. Сеть, оборудование и т. Д.

Выберите техника из поля со списком, чтобы назначить задачу, и щелкните значок списка запрашивающего, чтобы выбрать имя запрашивающего. Это обязательное поле. Другие данные, такие как контактный номер, идентификатор рабочей станции и отдел, заполняются автоматически на основе данных запрашивающего лица, указанных в форме запрашивающего.

Выберите категорию, подкатегорию и элемент из поля со списком.

В данном текстовом поле укажите тему задачи. Укажите актуальную информацию о задаче в соответствующем поле Описание.

Чтобы прикрепить файл к шаблону задачи, нажмите кнопку «Прикрепить файл», чтобы прикрепить файлы.

Вы можете добавить разрешение в текстовое поле разрешения.

Нажмите кнопку Далее >> для планирования задач.

Планирование задач

Чтобы запланировать задачу, выберите временной интервал из перечисленных вариантов:

Ежедневное расписание: чтобы запустить ежедневное задание по обслуживанию, щелкните переключатель «Ежедневное расписание».

В поле со списком выберите Время, в которое должно быть запланировано задание обслуживания.

Выберите дату, когда следует запланировать задачу обслуживания, с помощью кнопки «Календарь».

Сохраните детали.

Еженедельное расписание: Для запуска еженедельной задачи обслуживания щелкните переключатель Еженедельное расписание.

Выберите день недели, установив соответствующий флажок рядом с днем недели.

В противном случае, если вы хотите планировать на все дни недели, установите флажок «Каждый день».

Выберите временные рамки для планирования задачи из поля со списком.

Сохраните детали.

Ежемесячное расписание: Чтобы запустить ежемесячную задачу обслуживания, щелкните переключатель «Ежемесячное расписание».

Выберите месяц для запуска задачи, установив флажок «Каждый месяц».

В поле со списком выберите дату, когда следует запланировать задачу.

В поле со списком выберите Время, когда должно быть запланировано задание.

Сохранить детали

Периодическое расписание: Чтобы запустить задачу периодического обслуживания, щелкните переключатель Периодическое расписание.

Укажите день (дни) в данном текстовом поле для планирования задачи обслуживания.то есть через каждый указанный n-й день будет выполняться задача обслуживания.

Сохраните детали.

Одноразовое расписание: Чтобы запустить одноразовую задачу обслуживания, щелкните переключатель Одноразовое планирование.

Выберите дату и время, когда должна выполняться задача обслуживания.

Сохраните детали.

Например:

Если вы хотите запланировать ежемесячную задачу по замене картриджей принтера,

Выберите переключатель «Ежемесячное расписание».

Установите флажок каждый месяц.

Выберите дату из поля со списком. Пример: 3 числа каждого месяца.

Выберите время в поле со списком. Пример: 1500 часов.

Сохраните это расписание. Задание на замену картриджа будет отправляться вам каждый месяц 3-го числа в 15:00, чтобы помочь вам выполнить плановое техническое обслуживание заранее, без каких-либо запросов от пользователей.

Программное обеспечение для планирования и составления графика техобслуживания

Программное обеспечение для планирования и составления графика техобслуживания | Платформа Prometheus

Обновите свой браузер

Чтобы использовать наш веб-сайт, обновите свой браузер до Chrome, Safari, Firefox или Edge.

Обновление

Модуль Planning & Scheduling платформы Prometheus предоставляет веб-решения по планированию и составлению графиков для управления техническим обслуживанием, а также возможность расширения до управления профилактическим обслуживанием, управления материалами и STO (остановки, ремонтные работы и простои). Это готовое решение, которое оптимизирует и улучшает процессы обслуживания с помощью приложений, которые полностью интегрируются с вашим решением ERP, EAM или CMMS (например, SAP, Oracle, IBM Maximo и др.), Сохраняя единый источник правда для ваших данных.

Взаимодействие с пользователем и взаимодействие с пользователем в Planning & Scheduling были разработаны с учетом потребностей конечного пользователя. Функции на основе браузера, интуитивно понятные функции и возможность использования нашего решения на любом устройстве гарантируют, что пользователи могут эффективно использовать Planning & Scheduling с минимальным обучением работе с самим решением и без обучения работе с реальной ERP, EAM или CMMS. Продукты в модуле Planning & Scheduling на платформе Prometheus повышают эффективность работы ваших планировщиков и составителей графиков и приводят к более проактивной программе технического обслуживания.

Navigator

Простая стандартизация процессов и повышение степени адаптации для всех ролей и пользователей.

- Создавайте простые в использовании панели мониторинга и рабочие процессы на одном экране, которые подключаются к EAM, ERP или CMMS в режиме реального времени

- Легко переключайтесь между макетами экранов

- Сохраняйте экран по умолчанию для каждого пользователя

Планировщик

Возьмите под контроль свою запланированную работу с помощью удобного графического планировщика

- Графический планировщик диаграммы Ганта с перетаскиванием

- Функциональность массового изменения

- Автоматическое выравнивание

- Синхронизация в реальном времени с вашим EAM, ERP или CMMS

- Простое назначение персонала

Планировщик заказов

Планировщик заказов выводит вас из собственного графического интерфейса пользователя на платформу Prometheus для просмотра и планирования рабочих заданий.

- Оптимизированный и упрощенный вид

- Редактирование и создание рабочего задания

- Доступ к дополнительным улучшениям планирования

Диспетчер пакетов работ

Быстро компилируйте все документы, необходимые для выполнения рабочего задания.

- Выбор / отмена выбора / автоматический выбор документов для печати в рабочем пакете

- Опция мобильной доставки

- Цифровые подписи и пользовательские водяные знаки

- Автоматическая подборка документов и пакетов в один PDF-файл или задание на печать

От заказа к задаче Список и спецификация

Быстро шаблонизируйте информацию о рабочем задании для использования в будущем.

- Сокращение времени планирования при сохранении согласованности и точности

- Сокращение затрат на свободный текст

- Копирование рабочих заданий в списки задач и спецификации

- Поддержание точности и обновления спецификаций

- Обеспечение передачи знаний

Тележка для покупок с материалами

Сохранить время на поиск частей и сокращение затрат на свободный текст с помощью расширенного поиска по нескольким словам и множеству полей.

- Сэкономьте время на поиске запчастей и сократите расходы на бесплатный текст

- Просмотрите материалы или цены на поставку и их наличие перед выбором

- Получите основные номера материалов с помощью расширенного многословного поиска в любом порядке

- Поиск отдельных позиций на основе нескольких критериев включая подробные текстовые описания и характеристики

Координатор доступности материалов (MAC)

Устранение разрыва между техническим обслуживанием, закупками и складом путем агрегирования статуса всех материалов и автоматического применения обновлений статуса.

Расширенная функциональность (XF)

Поднимите планирование на новый уровень с режимом моделирования, отчетами в реальном времени, прогрессом работы и отслеживанием прогресса

Менеджер профилактического обслуживания (PMM)

Принимайте более обоснованные решения и планируйте больше эффективно за счет интеграции планов обслуживания и текущего обслуживания в одну доску расписания.

Остановки, ремонтные работы и отключения (STO)

Планируйте STO и капитальные проекты, интегрируя эти элементы вместе с заказами на работу в одну таблицу планирования.

Prometheus Planning and Scheduling for Maximo (ранее AKWIRE) предоставляет передовые решения для управления ежедневным / еженедельным обслуживанием, профилактическим обслуживанием, доступностью ресурсов, уточнением плана работ, фиксацией времени и остановками / ремонтами / простоями в IBM Maximo.

Узнать больше

ДЕМО ВИДЕО

Prometheus Planning & Scheduling

WATCh

DATA SHEET

Prometheus Planning & Scheduling

DOwnload

SAP WEBINAR

19

Scheduling

WATCH

SAP WHITEPAPER

Лучшие практики для планировщиков и составителей графиков

Скачать

SAP CASE STUDY

Hemlock достигает 80% производительности обслуживания и повышает производительность на 30%

DOWNload

Haunted 9000 WEB

Эти кошмары планирования и составления расписания?

Watch

SAP WHITEPAPER

Критичность оборудования и приоритизация заказов на работу

загрузить

ПРИМЕР

DTE Перераспределение энергии на 2 доллара США.7 млн. При сокращении отставания на 25% и повышении эффективности на 35%.

Скачать

ЗАПРОСИТЬ ДЕМО

Мы с нетерпением ждем возможности узнать о ваших потребностях и возможностях в области управления активами. Просто заполните форму ниже, чтобы запланировать персональную демонстрацию.

Присоединяйтесь к 50 000+ пользователей по всему миру в достижении высокого уровня обслуживания

Офисов

Штаб-квартира — Роли, Северная Каролина

Гейтсхед, Великобритания

Baltic Place, S Shore Rd. Gateshead

NE8 3AE, United Kingdom

Телефон: +441 7777

Brisbane, AU

8A / 36 Agnes St, Fortitude Valley

QLD 4006, Australia

Телефон: +61 7 3188 5264

Dordrecht, NL

Burgemeester de Raadtsingel 67, 3311 JG

Dordrecht, Нидерланды

Телефон: +31 78 614 6288

Kerkrade, NL

Eurode-Park 1, Kerkrade, Limburg 6461

KB, Нидерланды

Телефон: +31 78 614 6288

9000 Сан-Паулу, BZ

R.Olimpíadas, 205, 4. Andar

Vila Olimpia, São Paulo, SP, CEP 04551-000

Телефон: +55 11 3728-9372

Pretoria, SA

1 Pegasus Building 210 Amarand Ave

Waterkloof Glen, Pretoria, 0181

Южная Африка

Телефон: +27 12 003 2916

© 2020 Prometheus Group Все права защищены.

Текущее профилактическое обслуживание ▷ испанский перевод

Mantenimiento prevtivo rutinario

Концентратор был специально разработан для минимизации планового профилактического обслуживания .

Концентратор оксигено-эстафета específicamente Disñado para minimizar el mantenimiento превентивно рутинный .

График профилактического обслуживания: задача технического обслуживания

График профилактического обслуживания

Что такое график профилактического обслуживания?

График профилактического обслуживания — это предварительное планирование технического обслуживания для исключения возможности выхода из строя машины или оборудования.Он может планировать ежедневные, еженедельные или полумесячные для каждой машины в зависимости от критического состояния. В графике профилактического обслуживания определена приоритетная группа для рассмотрения критических машин или условий.

Как реализовать график профилактического обслуживания?

Важность профилактического обслуживания в любой организации может дать преимущества для повышения производительности, удовлетворенности и качества продукции, в финансовом отношении и многого другого. Профилактическое обслуживание — это полностью задача обслуживания, которую следует выполнять на регулярной основе для поддержания графиков, операций и задач по улучшению.

Малый бизнес плохо осведомлен о соблюдении графика или профилактических действиях, чтобы избежать будущих возможностей, необходимо обновлять сотрудников малого и среднего бизнеса, чтобы принять меры, которые профилактическое обслуживание дает повышение эффективности вашего бизнеса, а также финансовую поддержку.

Здесь мы даем вам шаблон, который поможет составить график для машин вашей организации, вам нужно просто заполнить формат Excel, который готов, составленный график профилактического обслуживания, который охватывает все механизмы на вашей стороне.

Как запланировать пополнение в формате Excel?

Как никогда просто не было раньше, в формате Excel вы можете получить желтую ячейку, которая копирует, где вы хотите запланировать «НЕДЕЛЮ МЕСЯЦА», может быть 1 st неделя, 2 и неделя, 3 rd неделя и 4 -я неделя месяца. Неделя намного предпочтительнее, а фактические данные, как обычно, могут быть возможны, что ваша запланированная дата не может привести к техническому обслуживанию машины из-за загрузки производственной линии, чтобы избежать нарушения графика, и его отслеживание всегда предпочитает недели, и то же самое будет заполнено правильной отметкой, когда сделали профилактическую работу.

График профилактического обслуживания, который представляет собой единый документ, который очень помогает организации. Во время профилактического технического обслуживания персонал, обслуживающий персонал, может выявлять почти ошибки, что означает, что до истечения срока годности деталей или возможного более серьезного повреждения решение может быть выполнено без влияния на производственные графики, операции или задержки в выполнении заказов. с экономит возможные расходы на ущерб, которых вы никогда не ожидали.

Профилактическое обслуживание и срок службы машины

Сильная взаимосвязь между техническим обслуживанием и сроком службы машины, как вы знаете, регулярная очистка и проверка смазки Программа затяжки, которая является частью профилактического обслуживания, дает следующие преимущества:

- Предотвращение амортизации части, которые курсируют друг с другом.

- Выявить ослабленные провода и ослабленные соединения. Утерянные детали могут повредить машину или нанести серьезный вред людям.

- Конечно, регулярная смазка, смазка, смазочное обслуживание всегда продлевает срок службы деталей.

Руководство по искусственному интеллекту Azure для решений по профилактическому обслуживанию — Team Data Science Process

- 42 минуты на чтение

В этой статье

Резюме

Predictive maintenance ( PdM ) — это популярное приложение прогнозной аналитики, которое может помочь предприятиям в нескольких отраслях достичь высокого уровня использования активов и экономии эксплуатационных расходов.В этом руководстве собраны бизнес-рекомендации и аналитические рекомендации и передовой опыт для успешной разработки и развертывания решений PdM с использованием технологии платформы Microsoft Azure AI.

Для начала в этом руководстве представлены отраслевые бизнес-сценарии и процесс квалификации этих сценариев для PdM. Также представлены требования к данным и методы моделирования для создания решений PdM. Основное содержание руководства посвящено процессу науки о данных, включая этапы подготовки данных, разработки функций, создания модели и ее применения.В дополнение к этим ключевым концепциям в этом руководстве представлен набор шаблонов решений, помогающих ускорить разработку приложений PdM. В руководстве также указаны полезные учебные ресурсы для практиков, чтобы узнать больше об ИИ, лежащем в основе науки о данных.

Обзор руководства Data Science и целевая аудитория

В первой половине этого руководства описаны типичные бизнес-проблемы, преимущества внедрения PdM для решения этих проблем и перечислены некоторые распространенные варианты использования. Лица, принимающие бизнес-решения (BDM) получат выгоду от этого контента.Вторая половина объясняет науку о данных, лежащую в основе PdM, и предоставляет список решений PdM, созданных с использованием принципов, изложенных в этом руководстве. Он также предоставляет пути обучения и указатели на учебные материалы. Лица, принимающие технические решения (TDM) сочтут этот контент полезным.

Необходимые знания

Контент BDM не предполагает, что читатель имеет какие-либо предварительные знания в области науки о данных. Для контента TDM полезны базовые знания статистики и науки о данных. Рекомендуется знание служб данных Azure и AI, Python, R, XML и JSON.Техники ИИ реализованы в пакетах Python и R. Шаблоны решений реализуются с помощью служб Azure, средств разработки и пакетов SDK.

Бизнес-модель для профилактического обслуживания

Компаниям требуется, чтобы критически важное оборудование работало с максимальной эффективностью и загрузкой, чтобы окупить капитальные вложения. Эти активы могут варьироваться от авиационных двигателей, турбин, лифтов или промышленных холодильных машин, которые стоят миллионы, до бытовых приборов, таких как копировальные аппараты, кофеварки или водоохладители.

- По умолчанию большинство предприятий полагаются на корректирующее обслуживание , при котором детали заменяются по мере их выхода из строя. Корректирующее обслуживание обеспечивает полное использование деталей (что не приводит к потере срока службы компонентов), но требует для бизнеса простоев, затрат труда и внепланового обслуживания (нерабочее время или неудобное расположение).

- На следующем уровне предприятия практикуют профилактическое обслуживание , при котором они определяют полезный срок службы детали и обслуживают или заменяют ее до выхода из строя.Профилактическое обслуживание позволяет избежать внеплановых и катастрофических отказов. Но высокие затраты на запланированные простои, недоиспользование компонента в течение срока его полезного использования и трудозатраты остаются.

- Цель профилактического обслуживания состоит в том, чтобы оптимизировать баланс между корректирующим и профилактическим обслуживанием, позволяя точно вовремя заменять компоненты. Такой подход заменяет эти компоненты только тогда, когда они близки к отказу. Увеличивая срок службы компонентов (по сравнению с профилактическим обслуживанием) и сокращая внеплановое обслуживание и затраты на рабочую силу (по сравнению с корректирующим обслуживанием), предприятия могут добиться экономии затрат и получения конкурентных преимуществ.

Бизнес-проблемы в PdM

Предприятия сталкиваются с высоким операционным риском из-за неожиданных сбоев и имеют ограниченное понимание первопричины проблем в сложных системах. Вот некоторые из ключевых бизнес-вопросов:

- Обнаружение аномалий в работе или функциональности оборудования или системы.

- Предсказать, может ли актив обанкротиться в ближайшем будущем.

- Оцените оставшийся срок полезного использования актива.

- Определите основные причины отказа актива.

- Определите, какие действия по обслуживанию необходимо выполнить на активе и к какому сроку.

Типичные формулировки целей от PdM:

- Снижение эксплуатационных рисков критически важного оборудования.

- Повышение рентабельности активов за счет прогнозирования сбоев до их возникновения.

- Контролируйте затраты на техническое обслуживание, позволяя выполнять операции обслуживания точно в срок.

- Снижение оттока клиентов, улучшение имиджа бренда и снижение продаж.

- Снижение затрат на складские запасы за счет снижения уровня запасов за счет прогнозирования точки повторного заказа.

- Найдите закономерности, связанные с различными проблемами обслуживания.

- Предоставьте KPI (ключевые показатели эффективности), такие как оценки состояния активов.

- Оценить оставшийся срок службы активов.

- Рекомендовать своевременное техническое обслуживание.

- Обеспечьте своевременную инвентаризацию, оценив даты заказа на замену деталей.

Эти цели являются отправными точками для:

- специалистов по данным для анализа и решения конкретных задач прогнозирования.

- облачные архитекторы и разработчики для создания комплексного решения.

Отборочные задачи для профилактического обслуживания

Важно подчеркнуть, что не все сценарии использования или бизнес-задачи могут быть эффективно решены с помощью PdM. При выборе задачи необходимо учитывать три важных квалификационных критерия:

- Проблема должна носить прогнозирующий характер; то есть должна быть цель или результат, который нужно предсказать.Проблема также должна иметь четкий путь действий для предотвращения сбоев при их обнаружении.

- Проблема должна иметь запись об истории эксплуатации оборудования, которая содержит как хороших, так и плохих результатов . Набор действий, предпринятых для смягчения плохих результатов, также должен быть доступен как часть этих записей. Отчеты об ошибках, журналы обслуживания снижения производительности, журналы ремонта и замены также важны. Кроме того, полезен ремонт, проводимый для их улучшения, и записи о замене.

- Записанная история должна быть отражена в релевантных данных , которые имеют достаточного качества для поддержки варианта использования. Дополнительные сведения о релевантности и достаточности данных см. В разделе Требования к данным для профилактического обслуживания.

- Наконец, в бизнесе должны быть эксперты в предметной области, которые имеют четкое представление о проблеме. Они должны знать внутренние процессы и методы, чтобы помочь аналитику понять и интерпретировать данные.Они также должны иметь возможность вносить необходимые изменения в существующие бизнес-процессы, чтобы при необходимости собирать правильные данные для решения проблем.

Примеры использования PdM

В этом разделе рассматриваются примеры использования PdM в нескольких отраслях, таких как аэрокосмическая промышленность, коммунальные службы и транспорт. Каждый раздел начинается с бизнес-проблемы и обсуждает преимущества PdM, соответствующие данные, связанные с бизнес-проблемой, и, наконец, преимущества решения PdM.

| Задачи бизнеса | Преимущества PdM |

|---|---|

| Авиация | |

| Задержка и отмена рейса из-за механических проблем. Неисправности, которые невозможно устранить вовремя, могут привести к отмене рейсов и нарушению расписания и операций. | PdM могут прогнозировать вероятность задержки или отмены полета воздушного судна из-за механических неисправностей. |

| Отказ деталей авиационного двигателя : Замена деталей авиационного двигателя — одна из наиболее распространенных задач технического обслуживания в авиационной отрасли.Решения по техническому обслуживанию требуют тщательного управления наличием, поставкой и планированием запаса компонентов | Возможность сбора информации о надежности компонентов приводит к значительному сокращению инвестиционных затрат. |

| Финансы | |

| Отказ банкомата — распространенная проблема в банковской сфере. Проблема здесь состоит в том, чтобы сообщить о вероятности того, что транзакция по снятию наличных в банкомате будет прервана из-за замятия бумаги или неисправности части в банкомате.На основе прогнозов сбоев транзакций банкоматы можно обслуживать заранее, чтобы предотвратить их возникновение. | Вместо того, чтобы позволять машине отказывать в середине транзакции, желательной альтернативой является программирование машины на отказ в обслуживании на основе прогноза. |

| Энергия | |

| Отказ ветряных турбин : Ветровые турбины являются основным источником энергии в экологически ответственных странах / регионах и требуют высоких капитальных затрат.Ключевым компонентом ветряных турбин является двигатель-генератор, отказ которого делает турбину неэффективной. Исправить это также очень дорого. | Прогнозирование KPI, таких как MTTF (средняя наработка на отказ), может помочь энергетическим компаниям предотвратить отказы турбин и обеспечить минимальное время простоя. Вероятности отказов будут информировать техников, чтобы они контролировали турбины, которые могут вскоре выйти из строя, и планировали режимы технического обслуживания на основе времени. Прогнозные модели дают представление о различных факторах, которые способствуют отказу, что помогает техническим специалистам лучше понять основные причины проблем. |

| Неисправности выключателя : Для распределения электроэнергии по домам и предприятиям необходимо, чтобы линии электропередач были в постоянном рабочем состоянии, чтобы гарантировать подачу энергии. Автоматические выключатели помогают ограничить или избежать повреждения линий электропередач во время перегрузки или неблагоприятных погодных условий. Бизнес-задача здесь — предсказать отказы выключателя. | PdM помогают снизить затраты на ремонт и увеличить срок службы такого оборудования, как автоматические выключатели. Они помогают улучшить качество электросети за счет снижения количества неожиданных сбоев и прерываний обслуживания. |

| Транспорт и логистика | |

| Отказ двери лифта : Крупные лифтовые компании предоставляют полный комплекс услуг для миллионов функциональных лифтов по всему миру. Безопасность, надежность и время безотказной работы лифтов — главные проблемы для клиентов. Эти компании отслеживают эти и различные другие атрибуты с помощью датчиков, чтобы помочь им в корректирующем и профилактическом обслуживании. В лифте самая серьезная проблема клиентов — это неисправные двери лифта.Бизнес-проблема в этом случае состоит в том, чтобы предоставить прогностическое приложение базы знаний, которое предсказывает потенциальные причины поломки дверей. | Лифты — это капитальные вложения на срок службы 20-30 лет. Таким образом, каждая потенциальная продажа может быть высококонкурентной; следовательно, ожидания в отношении обслуживания и поддержки высоки. Профилактическое обслуживание может предоставить этим компаниям преимущество перед их конкурентами в предложениях продуктов и услуг. |

| Отказы колес : Отказ колес составляет половину всех сходов поездов с рельсов и обходится мировой железнодорожной отрасли в миллиарды.Поломки колес также вызывают износ рельсов, что иногда приводит к их преждевременному разрушению. Обрывы рельсов приводят к катастрофическим событиям, таким как сходы с рельсов. Чтобы избежать таких случаев, железные дороги контролируют работу колес и заменяют их в профилактических целях. Бизнес-задача здесь — это прогнозирование отказов колес. | Профилактическое обслуживание колес поможет в своевременной замене колес |

| Отказы дверей в поездах метро : Основной причиной задержек в работе метро являются отказы дверей в вагонах метро.Бизнес-задача здесь состоит в том, чтобы предсказать выход из строя дверей поезда. | Ранняя осведомленность о поломке двери или количестве дней до отказа двери поможет бизнесу оптимизировать графики обслуживания дверей поездов. |

В следующем разделе подробно рассказывается о том, как реализовать преимущества PdM, описанные выше.

Data Science для профилактического обслуживания

В этом разделе представлены общие руководящие принципы принципов и практики Data Science для PdM.Он предназначен для того, чтобы помочь TDM, архитектору решений или разработчику понять предварительные условия и процесс создания комплексных приложений ИИ для PdM. Вы можете прочитать этот раздел вместе с обзором демонстрационных примеров и шаблонов для проверки концепции, перечисленных в шаблонах решений для профилактического обслуживания. Затем вы можете использовать эти принципы и передовые методы для реализации решения PdM в Azure.

Требования к данным для профилактического обслуживания

Успех любого обучения зависит от (а) качества того, что преподается, и (б) способностей ученика.Прогностические модели изучают закономерности на основе исторических данных и предсказывают будущие результаты с определенной вероятностью на основе этих наблюдаемых закономерностей. Прогностическая точность модели зависит от релевантности, достаточности и качества данных обучения и тестирования. Новые данные, которые «оцениваются» с помощью этой модели, должны иметь те же функции и схему, что и данные обучения / тестирования. Характеристики функций (тип, плотность, распределение и т. Д.) Новых данных должны совпадать с характеристиками обучающих и тестовых наборов данных.Основное внимание в этом разделе уделяется таким требованиям к данным.

Соответствующие данные