что это? Точечная сварка своими руками из микроволновки или трансформатора, схема машины контактной сварки, ГОСТ, виды и применение

С давних времен люди использовали сварку, но процесс создания неразъемного соединения сильно отличался от метода, используемого в наши дни. Две металлические детали накаливали на огне, затем колотили специальным молотом. Поговорим о контактной сварке.

Что это такое?

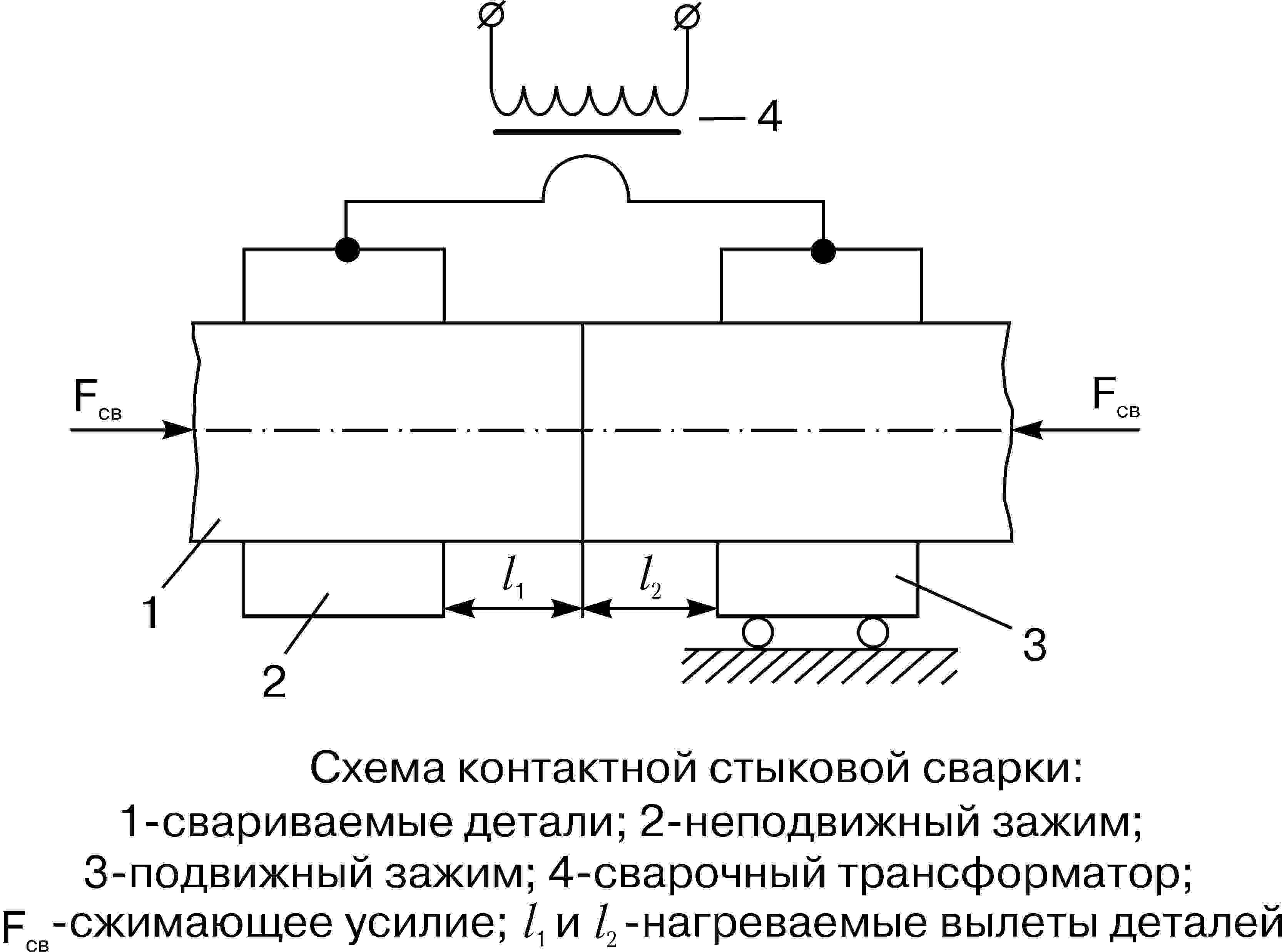

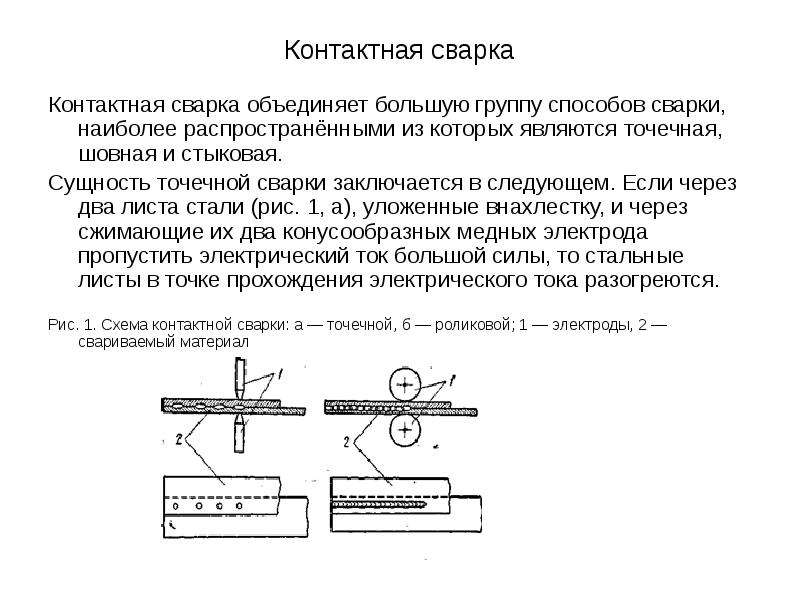

Для соединения металлических элементов маленького размера или тонких пластин применяется один из самых востребованных методов – это контактная сварка. Принцип работы заключается в быстром нагреве плоскостей до состояния размягчения при помощи подачи электрического тока, который далее трансформируется в тепловую энергию, и одновременной деформации деталей в месте сваривания. В результате этих действий получается сварной шов. Качество полученного шва определяется согласно стандартам ГОСТа – прочность на разрыв или сдвиг.

В результате этих действий получается сварной шов. Качество полученного шва определяется согласно стандартам ГОСТа – прочность на разрыв или сдвиг.

Аппарат для сварки имеет два основных узла.

- Механический – здесь находятся электроды, в установках для точечной сварки они выглядят как зажимные щипцы, в аппаратах для сварки швом это ролики.

А также приводы сжатия и вращения, зажатия и осадки.

- Электрический – эта конструкция состоит из сварочного трансформатора, регулятора напряжения (этот элемент переключает количество витков в первичной обмотке), вторичного контура (через него электрический ток проходит к свариваемым деталям), прерывателя первичной цепи (он служит для включения и выключения тока), регулятора цикла (это устройство регулирует все необходимые параметры – последовательность операций, длительность и другие).

Также в машине для сварки есть и вспомогательные блоки.

- Пневмогидравлический – здесь присутствуют фильтры, элементы, смазывающие движущиеся детали, система, которая подводит поток воздуха к приводу сжатия, система, регулирующая давление.

- Водное охлаждение сварочного аппарата.

Плюсы и минусы

Контактная сварка металлов применяется в различных областях промышленности, множество преимуществ объясняет ее популярность.

- Высокая скорость работы, если сравнивать с другими методами сварки, контактная создает более прочный шов.

- Создание одной сварочной точки происходит минимум за 0.1 секунды. Опытный сварщик за одну минуту может сделать до 600 соединений.

- Достаточно экономичный способ, так как для создания контактного соединения не требуются вспомогательные элементы – электроды, проволока для присадки, флюсы и т. д.

- Деформация металла незначительная и проявляется только в местах соединения.

- Несложный процесс, с которым справится новичок и сварщик средней квалификации.

- Контактные электроды имеют долгий срок эксплуатации и не изнашиваются длительное время.

- Самый безопасный метод сварки, так как риск возгорания сведен к минимуму.

- Контактная сварка экологически чистая – она не влияет на здоровье человека и окружающую среду.

- Благодаря высокой скорости подачи тока тепло формируется только в самом металле – это исключает нагрев всей заготовки, а также тепловые потери в процессе работы.

- Оборудование для сварки также облегчает процесс – когда ток подходит к деталям, яркая вспышка не образуется, не нужно тратить средства на оборудование для зоны обработки.

- Контактная сварка может применяться на заводском производстве конвейерным способом, когда работа происходит непрерывно.

Не обошлось и без недостатков, о которых необходимо помнить во время работы.

- Аппараты для контактной сварки стоят дорого, не каждый пользователь может их приобрести.

- Действие электрического тока должно быть минимум 1000 ампер. Питание от источника должно быть достаточно мощным.

- Швы, полученные методом контактной сварки, не такие герметичные, как при использовании технологии с применением электродов.

- Сварщику нужно обязательно следить за поступающим напряжением в области сварки – оно не должно соответствовать заданным параметрам.

- Есть ограничения, касающиеся размеров свариваемых деталей.

- Для шва большого размера необходима большая сила и мощность электрического тока.

Виды

Контактная сварка представлена несколькими видами, которые применяются в своей сфере.

Точечная

Точечная сварка – это более востребованный вид, применяющийся в быту и на производстве. Сваривать можно элементы толщиной не больше 5 миллиметров. Для создания соединения детали ра

Сваривать можно элементы толщиной не больше 5 миллиметров. Для создания соединения детали ра

особенности одноточечного оборудования и технология процесса

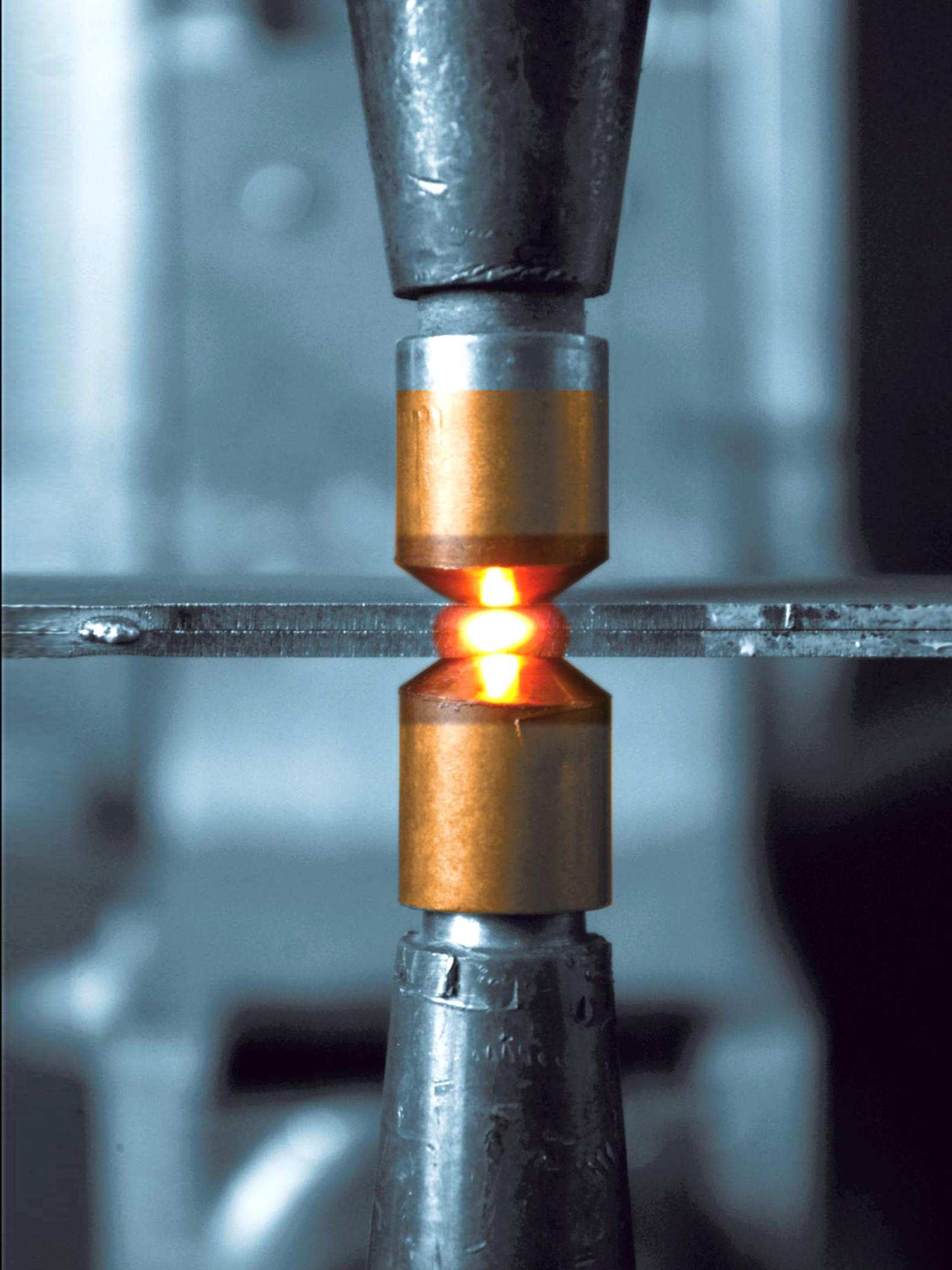

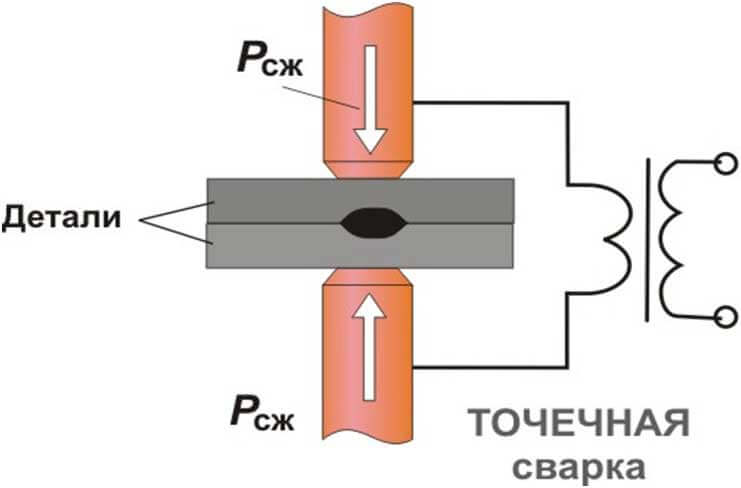

Одним из методов сплавления является точечная контактная сварка. Ее суть заключается в плотном соединении в определенной точке двух деталей и пропускании через место контакта электрического тока.

Аппараты точечной контактной сварки востребованы во многих отраслях промышленности. Для применения в быту их научились делать своими руками, используя трансформаторы или систему конденсаторов.

Фазы процесса

Можно выделить три фазы в процессе точечной сварки. В первой фазе происходит сжатие заготовок, которое приводит к пластической деформации в точке контакта. Для этого аппарат контактной сварки оборудован специальными клещами или другими схожими приспособлениями.

Во второй фазе происходит подача тока в область контакта, что вызывает плавление металла в точке соединения и образование расплавленного ядра. Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

Пока проходит ток, ядро расширяется до максимума. Сжатие соединяемых изделий вызывает появление плотного пояса вокруг жидкого ядра, который препятствует растеканию расплавленного металла.

В третьей фазе сварочный ток выключается, металл остывает и кристаллизуется. Для снятия напряжений при охлаждении прижимное усилие сохраняется еще некоторое время.

Требования к сварным соединениям определяет государственный стандарт – ГОСТ 15878-79. О том. Какие можно использовать электроды в аппарате контактной точечной сварки, описано в ГОСТ 14111-90. Делают их из меди или легированной хромом, кадмием, цирконием бронзы.

Виды оборудования

При точечной контактной сварке аппарат может выдавать ток разного рода и частоты. По этим отличительным признакам сварочное оборудование разделяют на четыре класса:

- контактная точечная сварка на переменном токе;

- низкочастотная контактная сварка;

- устройства конденсаторного типа;

- сваривание постоянным током.

Существует многоточечные станки контактной сварки для сварки сеток на производстве. В таких аппаратах одновременно происходит сваривание в нескольких точках. Любое оборудование имеет свои плюсы, но самыми популярными стали одноточечные устройства переменного тока.

Работа на переменном токе

Аппарат контактной сварки, работающий на переменном токе, представляет собой трансформатор, во вторичной обмотке имеющий два электрода. В качестве материала для электродов контактной точечной сварки применяется медь. Между электродами помещают детали, которые специальным устройством прижимают друг к другу.

В первичной обмотке находится тиристорный модуль, через который питающее напряжение 220 В или 380 В поступает на обмотку. Подавая управляющий сигнал на тиристор, можно получить необходимую длительность тока для контактной точечной сварки. Изменяя угол открытия тиристора, можно регулировать форму сигнала, который приходит на вторичную обмотку.

В случае применения нескольких первичных обмоток можно получить набор коэффициентов трансформации, комбинируя их соединение. В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

В результате во вторичной обмотке получается несколько уровней напряжения и тока. Это позволяет аппарату контактной точечной сварки работать в разных режимах.

Для управления оборудованием имеется дополнительный блок, который имеет реле, управляющую панель и схему контроллера.

Оборудование на конденсаторах

Аппарат для точечной контактной сварки может состоять из блока заряда конденсаторов, большой батареи емкостей, управляющего блока и электродов с механизмом прижима заготовок.

Принцип контактной сварки лежит в первоначальном достаточно длительном накоплении электрической энергии на обкладках конденсаторов и мгновенном ее выбросе при создании искусственного короткого замыкания через точку контакта.

Возможность накопления заряда в емкостной батарее позволяет использовать оборудование меньшей мощности по сравнению с другими сварочными аппаратами.

Благодаря постоянству емкости батареи получается нормированное выделение энергии на один сварочный импульс, что позволяет получать стабильный результат независимо от изменения сетевого напряжения и других характеристик сети.

Конденсаторная контактная сварка длится миллисекунды, что приводит к мощному выделению энергии в маленькой области контакта. Это позволяет применять ее при сварке сплавов с высокой теплопроводностью типа меди, а также металлов с разными тепловыми характеристиками.

Конденсаторные аппараты контактной точечной сварки с жесткой характеристикой, быстрым разрядом, широко используются в радиоэлектронике и приборостроении.

При расчете необходимой энергии на сварку того или иного соединения можно использовать формулу:

W = C*U2/2,

где С – емкость в фарадах, W – энергия в ваттах; U — зарядное напряжение в вольтах. Включая в контур заряда активное переменное сопротивление, можно регулировать величину зарядного тока, время заряда и потребляемую мощность.

Где применяют метод

Особенностью точечной контактной сварки является краткое воздействие на соединяемые изделия (от единиц миллисекунд до нескольких секунд), сварочный ток в несколько тысяч ампер и напряжение величиной от 1 до 2-3 вольт. При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

При этом необходимо усилие в точке сварки от десятков до сотен килограмм. Маленькая площадь контакта приводит к малой области расплавления металла.

Благодаря этим особенностям точечную сварку используют при сваривании металлов толщиной от единиц микрон до 20-30 мм. Эти возможности обеспечили ее применение в радиоэлектронике, производстве приборов, авиационной и автомобильной промышленности, строительстве и многих других отраслях.

Невозможно представить авторемонтные мастерские без сварочных аппаратов точечной контактной сварки. При устранении вмятин они незаменимы. Все автомобили и самолеты созданы с использованием контактной сварки. Практически все литиевые батареи в ноутбуках соединены с помощью односторонней контактной точечной сварки.

Плюсы и минусы технологии

Широкое распространение технология получила из-за простоты и удобства использования сварочного оборудования, высокой производительности. Аппарат может обеспечить несколько сотен свариваний в минуту при малых затратах электроэнергии, при этом не выделяет никаких вредных веществ в атмосферу.

Технология легко поддается автоматизации. Для сварки не нужно сварочной проволоки, присадок и флюсов. Соединение получается прочным и без остаточных деформаций.

Единственный недостаток заключается в негерметичном соединении изделий. Аппарат работает прерывисто, производя соединение в отдельных точках, поэтому о герметичности речь не идет.

Возможные дефекты

При точечной сварке прочность соединения такова, что разрушения возникают в основном металле, так как сварные точки имеют большую толщину. Продолжительность сваривания и прижимное усилие имеют решающее значение. Если неправильно их рассчитать, то аппарат будет варить с дефектами.

Имеется три основных вида дефектов:

- отклонения литой зоны от оптимума, ее смещение от точки контакта;

- неполный провар в точке контакта:

- изменение физико-химических свойств металла в точке сварки.

Самым опасным является отсутствие литой области. Происходит тепловое склеивание, при котором соединение выдерживает незначительные нагрузки. При переменных нагрузках и температурных перепадах происходит разрыв соединения.

При переменных нагрузках и температурных перепадах происходит разрыв соединения.

Прочность нарушается при сильном давлении электродов аппарата контактной сварки, что вызывает вмятины. Также ослабляется прочность при выплесках металла.

Причины дефектов

Непровар часто обусловлен малым током или изношенностью контактной площадки электродов. Маленький ток может быть связан со слишком малым промежутком между сварными точками, что вызывает сильное шунтирование. Брак определяется визуальным осмотром и использованием специального оборудования.

Наружные трещины появляются от чересчур большого импульсного тока аппарата, слабого сжатия, загрязнения сварочной области, что изменяет параметры сварочной цепи. Изъян обнаруживается визуальным осмотром при использовании лупы.

При глубоких вмятинах от электрода необходимо разобраться с его контактной частью. Возможно, причина в слишком малом радиусе кривизны контактной площадки и слишком большом прижимном усилии. Дефект определяется визуально.

Причиной того, что при внутреннем выплеске металл вытекает в область между заготовками, может быть превышение сварочного тока аппарата, времени сварки и недостаток сжатия. Изъян определяется специальными приборами, может зафиксироваться и визуально из-за неплотного соединения деталей.

Внешний выплеск происходит при превышении длительности и силы тока, малом прижиме и перекосе электродов. Это можно заметить невооруженным глазом.

Внутренние трещины возникают от комбинации причин типа чрезмерный ток, длительность воздействия, загрязненная поверхность недостаточное сжатие и отсутствие поковочного воздействия в процессе кристаллизации. Изъяны выявляют специальной аппаратурой.

Смещение ядра возникает из-за неправильной установки электродов аппарата контактной сварки и их загрязнения. Причиной прожога являются недостаточный прижим соединяемых изделий, их загрязнения.

Устранение изъянов производится повторением процесса сварки. Если нельзя сваривать, например, недопустим повторный нагрев изделия, то дефектную область лучше высверлить и поставить заклепку.

Точечная сварка — технология, аппараты, преимущества

Точечная сварка – достаточно распространенный и востребованный метод соединения металла, являющийся разновидностью контактной сварки. В этой статье мы рассмотрим принцип действия точечной сварки, разновидности машин для точечной сварки, их особенности, а также сам процесс точечной сварки и технику безопасности при ведении точечной сварки.

Что такое точечная сварка?

При точечной сварке металлов свариваемые детали привариваются друг к другу в одной либо нескольких точках – отсюда и название. Прочность соединения зависит от структуры и размеров точки, которые, в свою очередь, определяются свойствами электродов, сварочного тока, времени протекания тока через детали, усилия сжатия и самих поверхностей соединяемых деталей.

Сварка, имеет высокую степень травматизма, поэтому соблюдайте технику безопасности

Точечная контактная сварка – весьма перспективный метод соединения металла. Он отличается высокой производительностью и широкой областью применения – от соединения тонких деталей электронных приборов до разнообразных конструкций из стальных листов толщиной до 20 миллиметров для автомобилестроения, самолетостроения, судостроения, машиностроения и других областей промышленности. Также метод контактной сварки используется для прокладки нефтепроводов и газопроводов.

За счет легкой автоматизации процесса контактная точечная сварка широко применяется на различных производствах, при серийном массовом производстве каких-либо изделий. Здесь стоит отметить то, что прочность получаемых контактной сваркой соединений мало зависит от квалификации сварки и находится на высоком уровне.

Принцип действия точечной сварки

Как уже говорилось выше, точечная сварка – разновидность контактной. При этом сварное соединение образуется посредством нагревания металла с помощью пропускаемого через него тока и пластической деформации сварной зоны под воздействием сжимающих усилий.

При этом сварное соединение образуется посредством нагревания металла с помощью пропускаемого через него тока и пластической деформации сварной зоны под воздействием сжимающих усилий.

В основе контактной сварочной технологии лежит разогрев металла под воздействием электричества по закону Джоуля-Ленца. При сварке ток идет между электродами, проходя при этом через металл свариваемых деталей. При этом электроды изготавливают из материалов с хорошей электропроводностью, чтобы сопротивление контакта детали и электрода было наименьшим.

За счет наибольшего сопротивления контакта деталей между собой наибольший нагрев происходит именно там. При этом нагрев и плавление металла приводит к появлению литых ядер сварных точек. Как правило, их диаметр составляет 4-12 миллиметров.

Разновидности и аппараты точечной сварки

Методы точечного соединения металла можно разделить на две группы: мягкие и жесткие.

Мягкие режимы отличаются плавным нагревом деталей с помощью умеренного тока (плотность тока на поверхности электродов обычно не превышает ста ампер на квадратный миллиметр). Разогрев происходит за 0.5-3 секунды. Такие режимы характеризуются меньшей потребляемой мощностью (если их сравнивать с жесткими режимами), меньшими нагрузками на электросеть, меньшими требованиями к мощности и цене сварочных машин, меньшей закалкой сварочной зоны. Такие режимы часто используются для сваривания склонных к закалке сталей.

Жесткие режимы отличаются меньшей продолжительностью процесса, более сильными токами и давлением при сжатии деталей. Плотность тока достигает трехсот ампер на квадратный миллиметр при сваривании стали. Время разогрева длится от 0.1 до 1.5 секунд. Давление электродов обычно составляет от 3 до 8 килограмм на квадратный миллиметр. Недостатками таких режимов являются повышенные требовании к мощности аппаратов контактной точечной сварки, большие нагрузки на сеть. Преимущества – меньшее время процесса и большая производительность. Жесткие режимы контактной сварки часто используют для сварки сплавов меди и алюминия, деталей с высокой теплопроводностью, неравной толщины, а также для сварки высоколегированных сталей, так как такие режимы сохраняют их коррозионную стойкость.

Жесткие режимы контактной сварки часто используют для сварки сплавов меди и алюминия, деталей с высокой теплопроводностью, неравной толщины, а также для сварки высоколегированных сталей, так как такие режимы сохраняют их коррозионную стойкость.

Точечная сварка не только надежна, но и выглядит эстетично

Время приложения усилий сжатия и подачи сварочного тока определяются заданной циклограммой процесса соединения металла.

Таким образом, аппараты точечной сварки разделяются по мощности. Существует достаточно большое количество моделей машин для этого не сложного, но в тоже время серьезного процесса — от мощных станков с высокой производительностью до ручных переносных аппаратов.

Преимущества точечной сварки

Этот процесс соединения металла имеет массу преимуществ. К достоинствам метода соединения различных металлов следует отнести:

- Возможность сварки тонких и очень тонких деталей из металлов различной природы (в том числе и дорогостоящих или легкоплавких сплавов).

Во многих случаях такая возможность бывает весьма полезной, а аппарат точечной сварки – незаменимой машиной.

Во многих случаях такая возможность бывает весьма полезной, а аппарат точечной сварки – незаменимой машиной. - Хорошие прочностные характеристики сварочного соединения, а также хороший внешний вид соединений. Соединения, полученные контактной сваркой, не подвержены старению, структура металла в зоне сварки практически не меняется, за исключением некоторого увеличения размера зерен.

- Высокую производительность контактной точечной сварки. Существуют машины контактной точечной сварки, позволяющие выполнять до восьмисот сварочных точек в минуту.

- Возможность полной автоматизации процесса точечной сварки. Все большее распространение приобретают автоматизированные машины контактной сварки, сварочные роботы и т.д. Это позволяет существенно сократить затраты труда, снизить себестоимость оборудования и повысить продуктивность работы.

- Экономичное расходование электродов, электрической энергии и других материалов. Себестоимость сварных точек также достаточно низка – хотя аппарат точечной сварки стоит достаточно дорого, за счет экономичного расходования материалов, высокой производительности аппарата и длительного срока службы себестоимость этого бесспорно не заменимого оборудования получается низкой.

- Низкие требования к квалификации персонала – для того, чтобы использовать аппарат точечной контактной сварки, вовсе не обязательно быть высококвалифицированным специалистом.

Техника безопасности при точечной сварке

Как и любой сварочный процесс, этот метод тоже требует беспрекословного соблюдения определенных мер безопасности.

Средства защиты

Основная угроза при работе со сварочным оборудованием – поражение электрическим током и высокой температурой. Для предотвращения поражения электрическим током необходимо соблюдать такие меры безопасности, как заземление тех частей оборудования, которые должны быть заземлены, проверка исправности оборудования перед работой, использование средств защиты. Управляющие элементы аппарата для точечного соединения металлических деталей не должны быть под высоким напряжением. Все провода должны иметь достаточное сечение.

При контактной точечной сварке выделяются брызги и пары металла. Для предотвращения ожогов брызгами металла сварщик должен использовать рукавицы, спецодежду и очки с прозрачными стеклами либо головной щиток. Пары металла могут быть вредны для здоровья, поэтому необходимо использовать вентиляцию, а при необходимости – средства защиты органов дыхания.

Пары металла могут быть вредны для здоровья, поэтому необходимо использовать вентиляцию, а при необходимости – средства защиты органов дыхания.

Части аппарата для соединения металла, должны быть хорошо зачищены

Меры безопасности

Все блокировочные устройства и устройства быстрого отключения аппарата точечной сварки должны быть исправны, находиться на виду, к ним должен быть легкий доступ.

При проведении таких технических работ, как зачистка или смена электродов, нужно соблюдать меры, исключающие возможность смещения электрода и травмирования рук. При работе аппарата точечной сварки пространство зажимных механизмов нужно закрывать щитком, а при работе на мощных машинах – огораживать ширмами.

Должна быть исключена возможность травмирования сварщика движущимися частями аппарата точечной сварки.

Заключение

Мы рассмотрели технологию контактной точечной сварки, выявили основные ее преимущества, принцип действия, рассмотрели аппараты точечной сварки и технику безопасности при выполнении всего процесса.

Контактная сварка своими руками: сварочный аппарат и оборудование

Контактная сварка может понадобиться во время сборки стальных изделий, толщина которых варьируется от 0,1 до 4 мм. В основном, такой вид сварки используется на СТО во время рихтовки вмятин.

Особенности контактной сварки

Прежде всего, следует упомянуть, что контактная сварка подразумевает выполнение следующих этапов:

- Совмещения деталей в необходимом положении.

- Использование электродов после прижатия элементов друг к другу.

- Подача электрического разряда для обеспечения нагрева металла и создания шва.

Многих привлекает данный способ за то, что при нем можно использовать аппараты, собранные собственноручно буквально из всякого мусора (главное, наличие аккумулятора). К тому же, работы в этом случае будут максимально опрятными и по возможности автоматизированными. Зачастую встретить использование данного способа можно на СТО. Благодаря ему удается выровнять вмятины автомобиля или осуществить ремонт конструкций, деталей и элементов, доступ к которым весьма затруднен.

Стоит отметить, что в случае выполнения контактной сварки специализированными машинами удается организовать до 600 операций в минуту. В основном, такие агрегаты служат для соединения конструкций из металла, толщина которых не превышает 4 мм.

Дополнительно сварку используют при соединении арматур, плоских сеток или каркасов. С ее помощью удается соединить стержни, пересекающиеся друг с другом, на станках, а также обеспечить крепление к ним листов, швеллеров и других конструкций.

Благодаря контактно-точечной сварке удается решить несколько достаточно сложных задач:

- Обеспечить точечное крепление деталей.

- Соединить металлы различной консистенции (черные или цветные), если это требуется.

- Скрепить профили на сгибах, что не удается другим способом. Также данный вид сварки позволяет соединить пересекающиеся заготовки из металла.

- Создать прочное и устойчивое к деформации соединение.

Контактный метод по праву считается популярным и эффективным среди наиболее известных.

Технология контактной сварки

Существует три основных типа технологии. Они классифицируются на:

- Точечную.

- Сварку, обеспечивающую соединение посредством шва.

- Сварку, организующую стыковое соединение деталей.

Также иногда выделяют конденсаторную. Стоит отметить, что каждый из перечисленных видов подразделяется еще на несколько подвидов. Деление происходит в зависимости от выбранной технологии, а также от вида применяемого оборудования.

Соединение деталей во время выполнения точечной сварки осуществляется посредством использования электродов. Благодаря действию электрического тока выполняется местный нагрев места соединения, а также обеспечивается сжатие двух поверхностей. Таким образом, детали сближаются и свариваются на точечном участке.

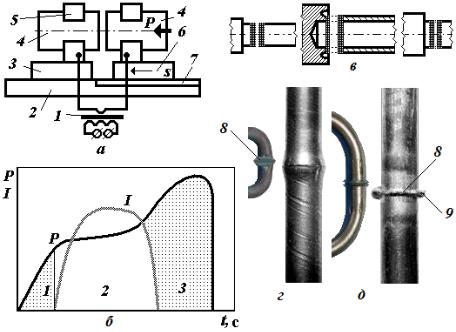

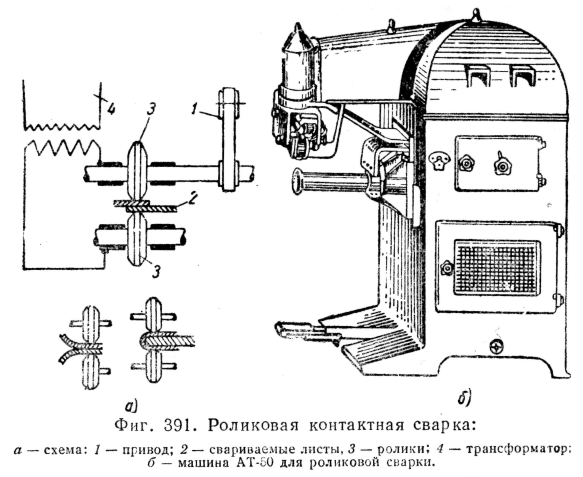

В случае шовной сварки речь идет об использовании специального ролика для скрепления элементов. В основном, такой вид используют для получения надежных и герметичных соединений.

Контактно-стыковое соединение элементов происходит, как правило, несколькими способами. Популярным считается вариант зажима деталей и электродов. Называется такой способ сопротивлением, и с его помощью осуществляется крепление деталей достаточно малого сечения.

Если говорить об электродах, то они изготавливаются обычно из меди, чтобы удалось обеспечить хороший электрический контакт. Также подобного эффекта помогает достичь большое поперечное сечение.

Преимущества и недостатки

Среди достоинств контактной сварки можно отметить:

- Высокую производительность и быстрое выполнение работ, которое можно проследить по таймеру.

- Повышенную степень автоматизации.

- Создание высокопрочного соединения хорошего качества, требуемого ГОСТом.

- Исключение использования дополнительных материалов, к которым относятся флюсы, газы, присадочные элементы.

- Высокие условия санитарии и гигиены.

Недостатками данного способа считаются:

- Невозможность обеспечить соединение разнородных материалов или литиевых сплавов.

- Выплеск металла в процессе сварки, когда включается ток. Для того чтобы предупредить возможный инцидент, рекомендуется увеличивать импульсы тока не сразу, а постепенно.

- Усложнение конструкции сварной головки и механизма, если речь идет об организации нескольких швов.

- Усложнение конструкции электродов во время многоточечной сварки.

Несмотря на существующие минусы, контактный метод все равно считается одним из самых востребованных и эффективных.

Оборудование для контактной сварки

В основном для осуществления контактной сварки используют машины двух типов: общего назначения и специального. Если говорить о строительной сфере, то здесь применяют устройства таких типов, как МТ 501, АСИФ, 18650 и другие.

Все перечисленные машины оборудованы специальным приводом, а также пневматическими устройствами, обеспечивающими зажим элементов. Благодаря подобной конструкции удается осуществить, например, соединение труб, стержней иди других заготовок, выполненных из стали с низким содержанием углерода.

Принцип работы устройств достаточно прост: конструкция производит сварку посредством предварительного нагрева скрепляемых деталей. Гидравлический привод, которым снабжается большинство агрегатов, помогает ускорить или замедлить процесс подогрева, оплавления.

Существует классификация данного оборудования. В таблице приведены аспекты классификации.

| Аспект | Классификация |

|---|---|

| По назначению | Бывают машины, как общего назначения, так и специального. |

| По особенностям конструкции | Сюда можно отнести деление устройств для сварки на стационарные, транспортируемые, односторонние и т.д. |

| По приводу сжатия | Выделяют педальные машины, агрегаты с электро- и с пневматическим приводом, гидравлическим механизмами. |

| По типу действия | Аппараты подразделяются на те, которые работают в автоматические режиме, и те, у которых данная возможность отсутствует. |

Таким образом, можно сделать вывод, что оборудования для проведения контактной сварки достаточно много, и на каждый случай можно выбрать то или иное устройство.

Как пользоваться контактной сваркой?

Существует несколько технологий использования данного вида сварки. Однако вне зависимости от того, какой способ будет выбран, можно разделить процесс на отдельные этапы:

- Перед началом работ следует ознакомиться с тем, как должна выглядеть конструкция сварочного аппарата. Дополнительно рекомендуется изучить, что представляет собой простая схема конденсатора и реле времени, а также контроллера.

- Далее соединяемые поверхности следует обработать. Это требуется для обеспечения более точного соприкосновения деталей и организации одинакового напряжения по всей поверхности элементов. Выполняют обработку с помощью зачистки или рихтовки.

- Следующим этапом является сжимание деталей вручную или с помощью механизма. Стоит отметить, что если процесс будет выполнен своими руками, то качество шва заметно снизится, так как не будет обеспечено необходимо давление.

- После этого приступают к подаче тока на скрепляемые поверхности. В результате происходит расплавление нужного участка металла, где впоследствии образуется жидкое ядро. Именно это ядро осуществляет соединение двух элементов.

- Последний этап подразумевает выключение тока для остывания жидкого ядра. Когда металл вернется к прежнему состоянию, образуется сварочный мини-шов.

Практически все технологии контактной сварки подразумевают приведенную выше схему действий. Поэтому, чтобы легче было провести все необходимые работы, рекомендуется сначала ознакомиться с основными этапами.

Как собрать аппарат для контактной сварки своими руками

Не всегда есть возможность воспользоваться специализированным аппаратом для организации скрепления деталей посредством сварки. Однако при необходимости можно сделать самодельный агрегат.

Для этого потребуется подготовить следующие материалы, оборудование и инструменты:

- Трансформатор переменного тока. Напряжение обмотки такого трансформатора не должно превышать 25 Вольт.

- Конденсатор. Лучше (желательно в количестве 4).

- Кнопку.

- Проводку.

- Проволоку из меди.

- Щипцы.

Также нужно будет взять диодную сборку и клещи.

Никаких сложностей в процессе создания ручного инвертора в домашних условиях нет. Последовательность действий выглядит следующим образом:

- Сначала необходимо припаять конденсаторы друг к другу.

- Затем сделать сварочную вилку. Для этого следует взять две проволоки небольшой длины и припаять их к проводам, заранее подготовленным. Место пайки необходимо изолировать с помощью изоляционной ленты.

- Чтобы сделать корпус для вилки, потребуется использовать алюминиевую трубку, у которой имеется пластиковая заглушка.

- Следующий шаг заключается в припайке проводов к кнопке и дальнейшее приклеивание конструкции к вилке. Для фиксации все следует обмотать изолентой. Таким образом, к сварочной вилке будут подходить 4 провода (2 для электродов, 2 для кнопки).

- Окончательным действием станет сборка устройства с помощью припайки вилки и кнопки.

После этого потребуется зарядить полученное устройство и измерить напряжение конденсаторов. Если оно составляет 30В, значит, сварочный аппарат можно использовать.

При желании можно сделать самодельную машину более мощной, увеличив число конденсаторов. Некоторые изобретательные люди для создания аппарата используют микроволновку. Однако стоит отметить, что в результате подобные агрегаты выйдут из строя быстрее. При возникновении сложностей во время сборки аппарата можно найти видео, на котором максимально подробно описаны все шаги по изготовлению данного инвертора.

В результате следует сказать, что контактная сварка считается востребованной как в промышленности, так и в автомобилестроении. С ее помощью происходит соединение множества однотипных деталей. Данный способ имеет множество положительных качеств, одним из которых является эффективность работ и экономичность используемых материалов.

Контактная точечная сварка: особенности, принцип, технология процесса

Владельцы гаражей, дач или частных домов периодически проводят слесарные работы. Чаще они связаны с кузовным ремонтом автомобилей или восстановлением систем канализации и водоснабжения. И сварочный прибор – незаменимое устройство, без которого невозможно осуществить подобные процедуры. Может показаться, что для использования данного инструмента понадобятся определённые навыки, но практика показывает, что всё гораздо проще.

Точечная сварка

Особенности и принцип точечной сварки

Суть технологии состоит в соединении двух металлических листов, преимущественно не большой толщины. Но тут вместо привычного шва наносятся соединительные точки. Такое своеобразие позволяет скрепить максимально тонкие сплавы без деформации. Следует отметить, что точечная сварка применяется не только в домашнем хозяйстве, но и в крупной промышленности.

Плотность готового изделия будет завесить от следующих параметров:

- форма и размер электродов;

- продолжительность воздействия напряжения на объект;

- чистота поверхности;

- интенсивность электричества.

Схема точечной сварки

Скреплять можно чёрное и цветное железо, входящее в список значимых материалов на автомобильных авиационных и судостроительных заводах.

Основными преимуществами методики являются: высокие показатели производительности (до 10 заклёпок в секунду), нет необходимости использовать вспомогательные средства, достойные санитарные условия во время эксплуатации, точечная сварка может применятся в домашних условиях.

Скрепление элементов происходит за счёт сильного температурного влияния в месте прикосновения контактов.

В ходе реакции идёт кратковременное расплавление с последующим остыванием заготовки. Это и есть главный принцип действия точечной электросварки. Однако перед началом любых манипуляций рекомендуется внимательно изучить технику работы.

Принцип точечной электродуговой сварки

Технология процесса

Перед каждой операцией нужно тщательно очищать поверхность от грязи, ржавчины и прочих элементов. Если этого не сделать, велика вероятность получить хрупкое соединение. Затем оба предмета плотно соединяются плоскостями, и зажимаются между двух электродов. После через них пропускается электричество, которое и соединит предметы в данном месте.

Покупка такого оборудования обойдётся дорого, но любой желающий может сконструировать его из подручных средств. Схема простой точечной сварки будет отличным выбором, чтобы провести эксперимент и понять все тонкости сборки. Также агрегат легко создать из бытовых приборов, которые пришли в негодность. Например, контактная сварка своими руками часто делается из испорченных СВЧ печек.

Процесс точечной сварки

Самодельный

Принцип контактной сварки

Одной из основных разновидностей сварки с использованием давления является контактная сварка, относимая к термомеханическому классу. Процесс нагрева в ней осуществляется теплом, выделяемым от пропускания электрических токов через контактирующие части соединения. Отличительным признаком контактной, как и всех прочих видов сварки под давлением, служит пластическое деформирование материала в зоне соприкосновения соединяемых заготовок.

Принцип контактной сварки

В ходе контактной точечной сварки принудительное формирование межатомных связей в кристаллических решетках контактирующих металлов способствует образованию сварного шва. Под действием тока с высокой плотностью в местах соприкосновения металлы заготовок нагреваются с переходом в термопластическую форму либо оплавление. От постоянного сдавливания разогретых изделий образуются дополнительные области контакта. В ходе процесса их становится все больше до окончательного сближения, то есть сварки.

Принципиальной схемой контактной сварки предусмотрено осуществление операций в три стадии. Они включают начало физического контактирования свариваемых деталей, образование химических связей в кристаллических решетках материалов и продолжение происходящих реакций на границах кромок до получения соединения. Первая стадия работы машины контактной сварки способствует сближению атомов соединяемых поверхностей. При этом не только обеспечивается их физическое взаимодействие, но и удаляются с поверхностей пленки, сглаживаются шероховатости.

Одновременно начинается межатомное взаимодействие материалов. На второй ступени при соединении электронных оболочек создаются химические реакции, способствующие формированию сварного соединения. В ходе третьей стадии сварки на контактирующих границах деталей происходит взаимное диффузное проникновение атомов. Оно вместе с попутными реакциями, протекающими в зоне сварки, оказывает деформирующее действие на металл формируемого шва и прилегающие участки.

Оборудование для контактной сварки

Контактную сварку, цена которой сегодня доступна всем, производят с помощью специальных машин. Механической составляющей этого оборудования служат узлы с механизмами, способствующие созданию требуемого давления для сжимания соединяемых изделий. Электрическую часть данного оборудования составляют сварочный трансформатор, переключатель (регулятор) контактной сварки, прерыватель сварочного тока, токопроводящие элементы.

Машины разделяют по видам осуществляемых ими швов на стыковые, шовные либо точечные. По конструкциям аппараты контактной сварки схожи между собой. Аппараты для выполнения шовных соединений добавочно снабжены приводом, вращающим электроды. Оборудование, применяемое в стыковой сварке, имеет особый привод сближения заготовок с определенной скоростью: малой – для оплавки, большей – для осаждения.

Питают данные аппараты переменными трансформаторными токами. Первичная обмотка таких трансформаторов для контактной сварки подключается к электросетям 220-380 В. Она состоит из секций, что требуется для переключения уровня мощности посредством корректировки количества работающих витков. Один-два витка с напряжением 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки.

Необходимостью регулярных включений и отключений тока в ходе работ обусловлено применение специальных прерывателей. Они выполняются в виде электронной, электромагнитной аппаратуры либо традиционных механических контакторов. Последние чаще всего используют в аппаратах точечной либо стыковой контактной сварки невысокой мощности, с неавтоматическим действием. Электромагнитного типа контакторы эффективны не только в точечной, стыковой, но и при шовной сварке со средней мощностью оборудования. А электронные прерыватели, обеспечивающие синхронность включения (отключения) тока при определенной длительности пауз и импульсного действия, используются в различных машинах контактной точечной сварки автоматического принципа действия.

При сжатии деталей между электродами машины контактной сварки мт необходимы особые устройства давления. Сжиманию изделий в них способствуют приводы: электромеханический, пружинный, гидравлический, пневматический. Реже используется привод ручной, целесообразность его применения доказана для стыковых, точечных станков контактной сварки, имеющих небольшую мощность.

Аппараты точечной сварки эффективны для обработки заготовок малых толщин. Стыковые – активно применяются в автоматической сварке методом оплавления заготовок со значительным поперечным сечением. Отличаясь от них, аппараты для шовных соединений оснащены специальным скользящим токопроводом и механизмом привода роликовых электродов для контактной сварки.

м 1-12 В составляют вторичную обмотку трансформатора. Включение данных машин производится со стороны расположения первичной трансформаторной обмотки.

Из-за хорошей производительности, благодаря простоте выполнения все виды контактного оборудования получили широкое распространение в промышленном производстве, особенно в автомобилестроении. Этот способ сварки лежит в основе технологического процесса кузовных работ. Эффективны как стационарные установки, особые стенды, так и подвесные клещи для контактной сварки. Выбор машины зависит от характеристик металлов, сварных соединений, типов профилей обрабатываемых материалов, по ним практически нет ограничений, будь то контактная сварка арматуры, труб, цепей либо рельсов.

Проведение сварки контактным способом возможно как с помощью расплавления материала, так и без него. В последнем варианте соединение достигается деформацией материала с физическим взаимодействием свариваемых поверхностей, вследствие чего образуется их общая структура. В другом случае происходит смешивание расплавов с пластической деформацией впоследствии кристаллизующегося металла. Аппарат контактной точечной сварки позволяет это делать на ограниченном участке, а стыковая сварка методом оплавления предполагает отчасти вытеснение расплава.

На характеристики металла швов и свойства сварных соединений оказывают существенное влияние скорости нагревания, пластического деформирования и охлаждения. С повышением скорости выше бывает прочность и твердость соединения. Если последний показатель удовлетворителен, а первый недостаточен, изделие подвергают термообработке для достижения необходимых эксплуатационных свойств. Местную термическую обработку участка соединения можно производить непосредственно в сварочном аппарате контактной сварки.

Принцип работы, различные типы и применения

В былые времена процесс сварки металлов можно было выполнять путем нагрева металлов и совместного прессования, что известно как метод кузнечной сварки. Но в настоящее время технология сварки изменилась с приходом электричества. В 19 веке была изобретена сварка сопротивлением, газовая и дуговая сварка. После этого было изобретено различных типов сварочных технологий, таких как сварка трением, ультразвуковая, плазменная, лазерная, электронно-лучевая сварка.Хотя применение сварочных технологий в основном связано с различными отраслями промышленности. В этой статье обсуждается контактная сварка, принцип работы, различные типы, преимущества, недостатки и применения.

Что такое сварка сопротивлением?

Сварку сопротивлением можно определить как; это метод сварки в жидком состоянии, при котором соединение металл-металл может быть образовано в жидком состоянии, в противном случае — в расплавленном состоянии. Это термоэлектрический метод, при котором тепло может генерироваться в месте. Это термоэлектрический процесс, при котором тепло выделяется на краевых плоскостях сварочных пластин из-за электрического сопротивления, и сварное соединение может быть создано путем приложения низкого давления к этим пластинам. .В этом типе сварки для выделения тепла используется электрическое сопротивление. Этот процесс очень эффективен и не загрязняет окружающую среду, но его применение ограничено из-за таких характеристик, как высокая стоимость оборудования и ограниченная толщина материала.

Сварка сопротивлением

Принцип работы сварки сопротивлением

Принцип работы сварки сопротивлением — это выделение тепла из-за электрического сопротивления. Сварка сопротивлением, такая как шовная, точечная, защита, работает по тому же принципу.Когда ток проходит через электрическое сопротивление, будет выделяться тепло. Такой же принцип работы можно использовать и в электрической катушке. Вырабатываемое тепло будет зависеть от сопротивления материала, приложенного тока, состояния поверхности, приложенного текущего периода времени.

Выделение тепла происходит из-за преобразования энергии из электрической в тепловую. Формула сварки сопротивлением для выработки тепла:

H = I 2 RT

Где

- ‘H’ — выделяемое тепло, а единица тепла — джоуль

- ‘I’ — электрического тока, и единицей измерения этого является ампер

- ‘R’ — электрическое сопротивление, и единица измерения этого — Ом

- ‘T’ — время протекания тока, и единица измерения этого — секунда

Вырабатываемое тепло можно использовать для смягчения кромочного металла, чтобы сформировать прочное сварное соединение плавлением.Этот метод обеспечивает сварку без применения флюса, присадочного материала и защитных газов.

Типы контактной сварки

Различные типы контактной сварки рассматриваются ниже.

Точечная сварка

Точечная сварка — это простейший вид сварки, при котором рабочие части удерживаются вместе под действием силы на поверхности опоры. Медные (Cu) электроды будут контактировать с рабочей частью и током через нее. Материал рабочей части оказывает небольшое сопротивление в потоке тока, что приведет к ограниченному выделению тепла.Из-за воздушного зазора сопротивление велико на краевых поверхностях. По нему начинает проходить ток, тогда он уменьшит краевую поверхность.

Точечная сварка

Электропитание и время должны быть достаточными для правильного растворения кромок. Теперь ток будет остановлен, однако сила, приложенная к электроду, продолжалась в течение секунды, тогда как сварной шов быстро охладился. Позже электроды устраняют, а также соприкасаются с новым пятном, чтобы создать круглую деталь. Размер детали в основном зависит от размера электрода (4-7 мм).

Шовная сварка

Этот тип сварки также известен как непрерывная точечная сварка, при которой электрод роликового типа может использоваться для подачи тока через рабочие детали. Вначале роликовые электроды входят в контакт с рабочей частью. Через эти электродные ролики может подаваться сильный ток для плавления краевых поверхностей и формирования сварного соединения.

Сварка швов

В настоящее время электродные ролики начнут накатываться на рабочие листы для выполнения неразъемного сварного соединения.Время сварки и движение электрода можно контролировать, чтобы гарантировать, что сварной шов и рабочая часть не станут слишком горячими. Скорость сварки может составлять около 60 дюймов в минуту при сварке швов, которая используется для создания герметичных соединений.

Рельефная сварка

Рельефная сварка похожа на точечную сварку, за исключением того, что на рабочих частях могут образовываться углубления в том месте, где сварка предпочтительна. В настоящее время рабочие части удерживаются между электродами, а также через него проходит огромное количество тока.По всему электроду на сварочные экраны можно приложить небольшое давление. Поток тока через лунку, которая растворяет ее, и сила вызывает образование лунки и формирует сварной шов.

Проекционная сварка

Стыковая сварка оплавлением

Стыковая сварка оплавлением — это форма контактной сварки, которая используется для сварки труб и стержней в сталелитейной промышленности. В этом методе свариваются две рабочие части, которые будут плотно удерживаться в держателях электродов, а также к материалу рабочей части может подаваться сильный импульсный ток в диапазоне 100000 ампер.

Стыковая сварка оплавлением

В двух держателях электродов один постоянный, а другой сменный. Сначала может быть подан электрический ток, и сменный зажим будет прижиматься к постоянному зажиму из-за контакта с двумя рабочими частями при сильном токе, будет генерироваться искра. Всякий раз, когда краевая поверхность приближается к пластической форме, поток тока будет остановлен, а осевая сила может быть увеличена для создания соединения. В этом методе сварной шов может образоваться из-за пластической деформации.

Приложения для контактной сварки

В приложения для контактной сварки входят следующие.

- Этот вид сварки может широко использоваться в автомобильной промышленности при изготовлении гаек и болтов.

- Шовная сварка может использоваться для создания герметичного соединения, необходимого в небольших резервуарах, котлах и т. Д.

- Оплавленная сварка может использоваться для сварки труб и труб.

Сварка сопротивлением Преимущества и недостатки

Преимущества и недостатки сварки сопротивлением включают следующие

Преимущества

- Этот метод прост и не требует большого количества квалифицированных специалистов.

- Толщина металла контактной сварки составляет 20 мм, а толщина составляет 0,1 мм.

- Автоматически просто

- Производительность высокая.

- Можно сваривать как родственные, так и разные металлы.

- Скорость сварки будет высокая

- Не требует флюса, присадочного металла и защитных газов.

Недостатки

- Стоимость инструмента будет высокой.

- Толщина рабочего участка ограничена текущими требованиями.

- Менее подходит для оборудования с высокой проводимостью.

- Потребляет большую электрическую мощность.

- Сварные соединения обладают малой прочностью на растяжение и усталость.

Итак, это все о процессе контактной сварки, который используется для сварки двух металлов. Он включает в себя сварочную головку, используемую для удержания металла между электродами, и подает сварочный источник питания и усилие для сварки металла. При приложении силы сопротивление выделяет тепло, а сварка сопротивлением использует тепло.Аналогично, всякий раз, когда поток тока пытается продвинуться через два металла, из-за сопротивления металла может генерироваться тепло. Итак, наконец, эту сварку можно использовать для сварки металлов с использованием давления, а также тепла. Вот вам вопрос, каковы параметры сварки сопротивлением ?

Изображение предоставлено: Точечная и шовная сварка

Точечная сварка сопротивлением (RSW) Принцип работы и преимущества-недостатки

Точечная сварка сопротивлением — сравнительно современный сварочный процесс.Он пришел в сферу сварки в период с 1900 по 1905 год. Это наиболее широко используемый резистор.

способ сварки. Основное предназначение метода контактной точечной сварки — соединение двух-четырех металлических листов легкой толщины внахлест (толщиной до 3 мм).

Сначала работа очищается и удаляются все типы загрязнений, такие как жир, масло, грязь, окалина и краска. Поверхность электродов также сделана очень чистой. Для зажима металлических листов одновременно используются два медных электрода.Ток проходит через электроды, а затем в металлические листы. Из-за сопротивления в воздушном зазоре в точках контакта выделяется тепло. Поскольку медь является отличным проводником, тепло так быстро отводится к металлу. Поскольку металл (заготовка) является плохим проводником тепла по сравнению с медным электродом, тепло остается в воздушном зазоре. Таким образом, тепло остается в

одно место, создающее сильный эффект, и металл плавится в этом желаемом месте. Период рассеивания тепла очень мал, и в это время металл плавится, а затем становится твердым, и, таким образом, образуется соединение.

Шаги, связанные с точечной сваркой сопротивлением, показаны на следующей диаграмме

.

Преимущества точечной сварки сопротивлением

- Сравнительно низкая стоимость

- Метод контактной точечной сварки (RSW) не требует высококвалифицированного рабочего.

- Искажение или коробление деталей устранено, хотя остаются некоторые углубления или вмятины.

- Шов очень однородный.

- Возможна как автоматическая, так и полуавтоматическая работа.

- Подготовка кромок не требуется.

- Сварку можно выполнять в быстрой последовательности. Чтобы сделать стык, нужно всего несколько секунд.

Недостатки RSW

- Стоимость оборудования высока, поэтому она может повлиять на начальную стоимость.

- Для обслуживания и контроля необходимы квалифицированные сварщики или техники.

- Некоторые металлы требуют специальной подготовки поверхности для успешной работы RSW.

- Сваривать толстые детали непросто.

Применение точечной сварки сопротивлением

- Произведена точечная сварка толстых стальных листов, которая заменила необходимость клепки.

- Сварку двух или более металлических листов можно более экономично соединить механическими средствами, используя методы точечной сварки. Нам не нужны газонепроницаемые соединения.

- Точечная сварка может использоваться для крепления скоб, подкладок или зажимов к корпусам, основаниям и крышкам, которые в основном являются продуктом формовки листового металла.

- Сегодня автомобильная и авиационная промышленность в значительной степени полагаются на точечную сварку.

Прочтите:

Сварка сопротивлением проекции (RPW) Преимущества и недостатки

Принцип работы контактной проекционной сварки (RPW)

В сварка сопротивлением проекции (RPW) , малая

выступы формируются на одной или обеих частях основного металла для получения

контакт в точке, которая локализует электрический ток и концентрирует тепло.Под давлением нагретые и размягченные выступы разрушаются и сварной шов

сформирован. Выступ на верхнем компоненте прижимается к нижнему

компонент электродной силой. Выступ схлопывается, и самородок сварного шва

формируются с применением тока. Эта техника имеет особую ценность

в монтажных приспособлениях к поверхностям, тыльная сторона которых недоступна для

сварщик.

Преимущества контактной проекционной сварки

- Возможна одновременная работа i.е. можно сделать более одного шва.

- Рельефная сварка имеет то преимущество, что с ее помощью можно сваривать металлы, толщина которых не подходит для точечной сварки.

- Электроды для проекционной сварки имеют более длительный срок службы по сравнению с электродами для точечной сварки. Это связано с тем, что электроды для выступающей сварки должны выдерживать меньший износ и меньший нагрев.

- Контактная выпуклая сварка не ограничивается стыками листов.

- Сварка с выступом может выполняться в определенных точках, которые необходимо сваривать.

- При сложных сварочных работах сварка выступом обеспечивает лучший тепловой баланс.

- Проекционная сварка позволяет экономить электроэнергию, поскольку для выработки тепла требуется меньший ток. Таким образом уменьшаются дефекты усадки и деформации.

Недостатки RPW

- Металлы всех типов нельзя сваривать проекционным методом. Толщина и состав металла — большой вопрос.

- Все металлы недостаточно прочные, чтобы поддерживать прогнозы.Некоторые латуни и медь нельзя сваривать с помощью выступающей сварки.

- Есть дополнительная операция — формирование проекции.

- Выступы должны иметь одинаковую высоту для подходящей сварки.

Приложения

- Контактная сварка проекцией используется в автомобильной промышленности.

- Проекционная сварка применяется в холодильной технике (серийное производство конденсаторов, решеток, стоек и т. Д.).)

Подробнее о сварке:

Краткое описание контактной электросварки

Рисунок 1 Объект

Для производства труб и труб доступно несколько процессов контактной сварки сопротивлением (ERW). Хотя каждый процесс имеет разные характеристики, все процессы ERW имеют одну общую черту — все они производят кованый сварной шов.

Кованый сварной шов создается путем приложения комбинации тепла и давления или силы ковки к зоне сварки.Для успешного кованого сварного шва используется оптимальное количество тепла, которое обычно немного меньше точки плавления материала, и почти одновременное приложение окружного давления к секции, которое сжимает нагретые кромки вместе (см. , рис. 1, ).

Как следует из названия, тепло, выделяемое при сварке, является результатом сопротивления материала протеканию электрического тока. Давление исходит от валков, которые сжимают трубку в готовую форму.

Двумя основными типами ВПВ являются высокочастотные (ВЧ) и вращающиеся контактные колеса.

Основы высокочастотной сварки

Двумя основными аспектами высокочастотной сварки являются процессы и источники питания. Каждую из них можно разбить на подкатегории.

Процессы. Двумя процессами высокочастотной сварки являются контактная высокочастотная и индукционная высокочастотная сварка. В обоих процессах оборудование, обеспечивающее электрический ток, не зависит от оборудования, обеспечивающего кузнечное давление.Кроме того, оба метода HF могут использовать импедеры, которые представляют собой магнитомягкие компоненты, расположенные внутри трубки, которые помогают фокусировать сварочный ток на краях полосы.

Высокочастотная индукционная сварка. В случае высокочастотной индукционной сварки сварочный ток передается материалу через рабочую катушку перед точкой сварки (см. Рисунок 2 ). Рабочая катушка не контактирует с трубкой — электрический ток индуцируется в материале через магнитные поля, которые окружают трубку.Индукционная высокочастотная сварка устраняет следы контакта и сокращает время наладки при изменении размера трубы. Она также требует меньшего обслуживания, чем контактная сварка.

По оценкам, 90% трубных заводов в Северной Америке используют индукционную сварку HF.

ВЧ контактная сварка. Контактная сварка ВЧ передает сварочный ток на материал через контакты, движущиеся по ленте (см. Рисунок 3 ). Сила сварки подается непосредственно на трубу, что делает этот процесс более эффективным с точки зрения электричества, чем индукционная высокочастотная сварка.Поскольку он более эффективен, он хорошо подходит для производства толстостенных труб и труб большого диаметра.

Источники питания. Аппараты для высокочастотной сварки также классифицируются по способу выработки электроэнергии. Два типа ламповые и твердотельные. Тип вакуумной трубки — традиционный источник питания. Однако с момента их появления в начале 90-х годов твердотельные блоки быстро завоевали популярность в отрасли. По оценкам, от 500 до 600 единиц каждого типа работают в Северной Америке.

Рисунок 2 Объект

Основы сварки с вращающимся контактным колесом

При сварке с вращающимся контактным колесом электрический ток передается через контактное колесо в точке сварки. Контактное колесо также создает некоторое давление ковки, необходимое для процесса сварки.

Три основных типа сварочных аппаратов с роторным контактным колесом: переменный, постоянный и прямоугольный. Во всех трех источниках питания электрический ток передается узлами щеток, которые входят в контакт с контактными кольцами, прикрепленными к вращающемуся валу, который поддерживает контактные колеса.Эти контактные колеса передают ток на края полосы.

Сварка контактных колес на переменном токе. В сварочном аппарате с вращающимся контактным колесом переменного тока ток через щетки передается на вращающийся вал, на котором установлен трансформатор. Трансформатор снижает напряжение и увеличивает ток, что делает его пригодным для сварки. Две ветви выходной цепи трансформатора подключены к двум половинкам вращающегося контактного колеса, которые изолированы друг от друга.Полоса замыкает цепь, действуя как проводник между двумя половинами колеса.

В традиционных сварочных аппаратах с вращающимся контактным колесом используется переменный ток частотой 60 Гц или общий линейный ток. Недостатком этой системы является то, что сила тока — и, следовательно, теплота сварки — возрастает и падает, ограничивая скорость, с которой труба может быть сварена. Синусоидальная волна переменного тока на короткое время достигает своей максимальной амплитуды, выделяя тепло сварочного шва, которое изменяется так же, как и синусоида (см. , рисунок 4, ).

Чтобы помочь выровнять колебания тепла, были введены мотор-генераторные установки для создания переменного тока на более высоких частотах.Некоторые из используемых частот были 180, 360, 480 и 960 Гц. Также было произведено несколько твердотельных устройств для генерации токов высокой частоты. Синусоидальная волна переменного тока с частотой 960 Гц достигает своей максимальной амплитуды 1920 раз в секунду, в отличие от 120 раз в секунду с сигналом 60 Гц. Синусоидальная волна 960 Гц выделяет тепло с гораздо более стабильной температурой.

Сварка контактных колес постоянного тока. Следующим шагом в сварке с вращающимся контактным колесом стал источник постоянного тока. Вырабатываемая мощность имеет почти постоянную амплитуду.Хотя это решает проблему изменения тепла, основным недостатком является то, что с этим типом сварочного аппарата связаны более высокие затраты на техническое обслуживание.

Поскольку невозможно изменить напряжение постоянного тока с помощью трансформатора, необходимо передавать сварочный ток высокого напряжения и низкого напряжения на вал через большое количество щеток (92 для постоянного тока по сравнению с 8 для переменного тока) с высокой плотностью тока. При передаче тока высокого напряжения и низкого напряжения выделяется избыточное (отходящее) тепло, которое вызывает сильный износ, что приводит к упомянутым выше высоким затратам на техническое обслуживание.

Сварка прямоугольных вращающихся контактных колес. Последним шагом в развитии сварки с вращающимся контактным колесом является источник питания прямоугольной формы. Этот метод сочетает в себе постоянный нагрев сварочного шва постоянного тока с меньшими затратами на техническое обслуживание, характерными для блоков переменного тока (см. , рис. 5, ).

Хотя методы ротационной контактной сварки предшествовали более широко используемым процессам высокочастотной сварки, они по-прежнему играют жизненно важную роль в специальных сварочных процессах. Сварка с вращающимся контактом полезна в тех случаях, когда невозможно установить импедер на внутреннем диаметре трубы.Примерами этого являются холодильная труба малого диаметра и труба, нанесенная на внутренний диаметр сразу после процесса сварки.

Сколько рулонов необходимо?

Типы сварочных прижимных валков или сжимающих коробок, как их иногда называют, которые создают давление, необходимое для сварки, столь же разнообразны, как и сварочные агрегаты, используемые для подачи тепла. Пресс-боксы для сварки с вращающимся контактным колесом обычно имеют два или три ролика, причем контактное колесо служит одним из роликов.

Рисунок 3Объект

Количество роликов в прижимной коробке для сварки пропорционально размеру и форме свариваемого изделия. Нет жестких правил; однако общие рекомендации для круглых труб или диапазонов размеров труб следующие:

- 3/8 до 2 дюймов использует двухвалковые устройства.

- От 1/2 до 3 1/2 дюйма использует трехвалковые устройства.

- От 2 до 10 дюймов использует четырехвалковые блоки.

- Более 10 дюймов использует пять или более рулонов.

Сегодня, в гораздо большей степени, чем в прошлом, многие формы — квадратные, прямоугольные, шестиугольные — свариваются в готовую форму, а не меняют форму после сварки круглой формы. Сварные коробки, используемые для форм, разрабатываются индивидуально для каждого применения и обычно имеют не более пяти валков.

Джеральд Веймер (Gerald Weimer) — менеджер по продукции систем трубных мельниц в Yoder — Formtek Cleveland Inc., 26565 Miles Road, Suite 200, Cleveland, OH 44128, телефон 216-292-4460, факс 216-292-2898, электронная почта Yoder @FormtekCleveland.com, веб-сайт www.yodermfg.com. Yoder разрабатывает и производит станы и инструмент для производства валков для труб, труб и профилей профилирования.

Рэй Кагганелло (Ray Cagganello) — директор по операциям и послепродажному обслуживанию продукции Thermatool Corp., 31 Commerce St., East Haven, CT 06512, телефон 203-468-4100, факс 203-468-4281, электронная почта rayc @ ttool. com, веб-сайт www.thermatool.com. Thermatool производит установки для контактной и индукционной сварки твердотельных и вакуумных труб мощностью от 50 до 2000 кВт с частотами от 100 до 800 кГц, альфа-ножницы, пилы для горячей и холодной резки, системы связывания, системы нагрева и целые системы прокатных станов.

.

Во многих случаях такая возможность бывает весьма полезной, а аппарат точечной сварки – незаменимой машиной.

Во многих случаях такая возможность бывает весьма полезной, а аппарат точечной сварки – незаменимой машиной.