Автоматизация и роботизация производства

В этой статье мы рассказываем об автоматизации и роботизации производства, ее основных принципах и порядке реализации, применимости и воздействии на продуктивность предприятия и качество продукции.

Что такое комплексная автоматизация

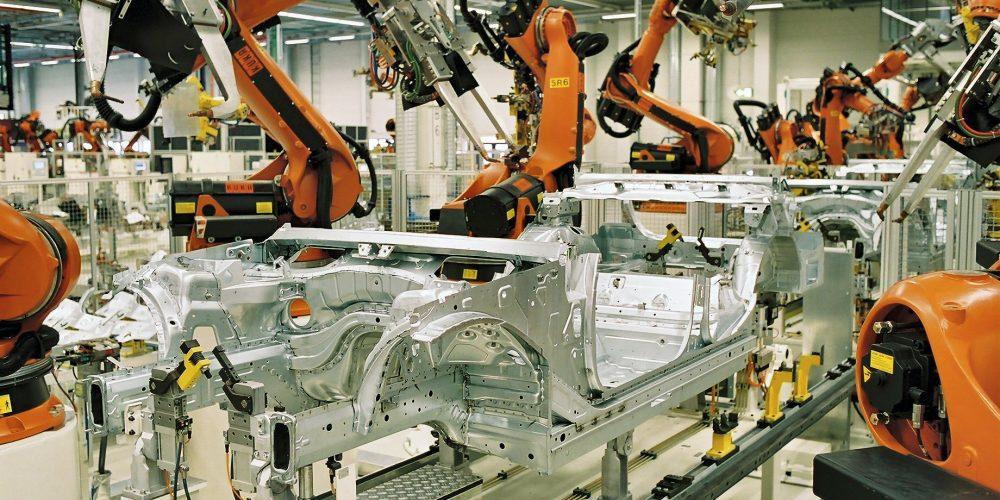

Источник: kuka.com

По мере роста объемов производства, в любой сфере, закономерным решением становится автоматизация процессов. Этот процесс подразумевает внедрение новых технологий, оборудования, а также соответствующего программного обеспечения. Если ранее, практически на всех этапах, производство осуществлялось вручную, то теперь многие операции выполняются станками, роботами и с помощью систем автоматизированного проектирования.

Автоматизация может применяться как к отдельным процессам производства, так и к их совокупности . С целью повышения эффективности и рентабельности, экономии финансовых и временных ресурсов, внедряют комплексную автоматизацию производства.

Комплексная автоматизация производства — это вид автоматизации производства, при котором все этапы производственного процесса, включая транспортировку и контроль качества продукции, осуществляются с помощью специального оборудования, контролируемого посредством программ и режимов, объединенных общей системой управления.

Комплексная автоматизация включает в себя практически все этапы подготовки и реализации продукции: проектирование, управление станочным оборудованием в процессе производства, сбор и распределение информации, паллетирование, отгрузка, учет.

Источник: roboticsbusinessreview.com

Далее рассмотрим основные виды автоматизации, сферы их применения, примеры и эффективность.

Программно-аппаратные комплексы

Источник: avr-global.com

Программно-аппаратные комплексы — это система технических и программных средств, которые работают параллельно над выполнением одной или нескольких однородных задач. С помощью внедрения таких комплексов владельцам бизнеса в любой сфере удается повысить эффективность и рентабельность производства, сократить объемы оборотных средств.

Благодаря интуитивно понятному интерфейсу, администрирование устройства зачастую может осуществляться с помощью любого интернет-браузера, что минимизирует затраты на обслуживание. Такие комплексы оснащены контролем работоспособности, что позволяет автоматически восстанавливать работоспособность в случае возникновения ошибок. Оптимизированное ПО способствует максимально быстрому старту производственных процессов.

Источник: thefabricator.com

Среди примеров программно-аппаратных комплексов: автоматизированное рабочее место, системы видеоанализа, видеонаблюдения и контроля доступа.

Автоматизированные линии

Источник: 123rf.com

Автоматизированные производственные линии используются для массового производства изделий, которые требуют многоэтапной обработки. Сама производственная линия состоит из географически распределенных рабочих станций на заводе, которые соединены механизированной рабочей транспортной системой, доставляющей детали с одной рабочей станции на другую в заранее определенной последовательности. Работа линий происходит в основном без участия оператора. Задача наладчика — периодически контролировать работу оборудования, загружать заготовки в начале линии и снимать их в конце.

Источник: fanuc.eu

Существуют разные виды автоматизированных линий. Их классифицируют по типу транспортировки деталей (со сквозным, боковым, комбинированным и т.д. транспортированием), по типу связи (с жесткой и гибкой связью), по возможности переналадки (переналаживаемые и непереналаживаемые), по типу оборудования. Таким образом, можно подобрать автоматизированные линии идеально подходящие под определенную сферу производства.

Источник: harrisgraves.com

Благодаря использованию автоматизированных линий достигается высокий уровень экономии на производстве: минимизируется число рабочих, станков, а также уменьшается производственная площадь. Помимо этого, автоматизированные линии повышают качество обработки деталей и стабильность производства.

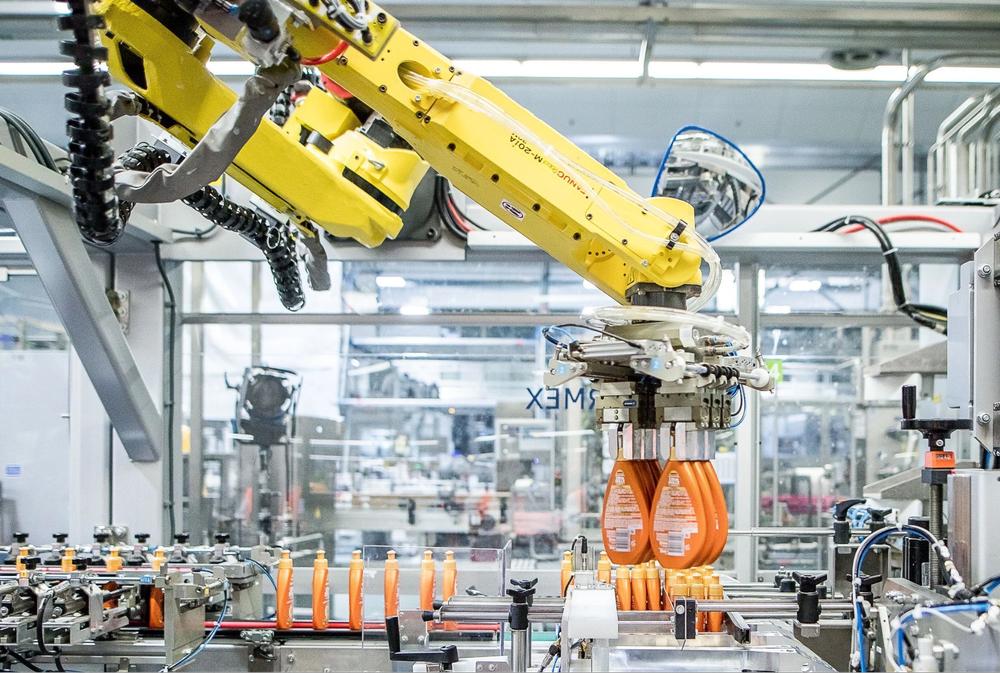

Робототехника в автоматизации

Источник: pinterest.com

Роботизация производства как метод автоматизации становится все более популярной. Это основная часть комплексной автоматизации. Часто предполагается, что внедрение роботизации характерно для крупного производства, но это ошибочное мнение. Небольшие предприятия также принимают решение в пользу промышленных роботов, руководствуясь многими преимуществами такой техники. Среди основных плюсов: быстрая окупаемость, сокращение издержек производства в долгосрочной перспективе, минимизация человеческого фактора и процента брака, гарантия качества выполняемых операций, повышенная работоспособность и скорость производства, программируемость и легкая перенастройка.

Сегодня большинство роботов используются в производственных операциях которые можно разделить на три категории: погрузка/разгрузка, операции по обработке, сборка и контроль.

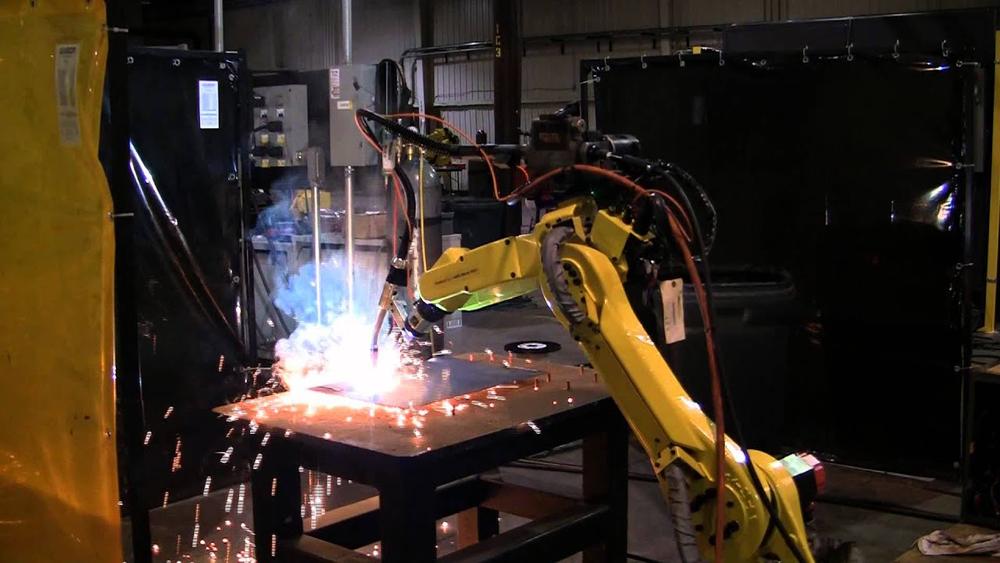

Источник: youtube.com

Первая категория включает в себя транспортировку и загрузку/разгрузку материалов на конвейер или станок. При транспортировке задача роботов состоит в перемещении деталей из одного места в другое. Другие операции являются более сложными, например — размещение деталей на поддонах в таком порядке, который рассчитывается самим роботом. Для загрузки/разгрузки материалов используется робот оснащенный специальным захватом.

Источник: pond5.com

В автоматизированных операциях по обработке робот управляет определенным инструментом. Например, при точечной сварке, непрерывной дуговой сварке, окрашивании. Точечная сварка автомобильных кузовов является одним из наиболее распространенных применений промышленных роботов в США. Робот устанавливает сварочный аппарат на панели и раме автомобиля, чтобы завершить сборку кузова. Дуговая сварка — это непрерывный процесс, при котором робот перемещает сварочный стержень вдоль сварного шва. Окраска распылением предполагает управление пистолетом-распылителем над поверхностью объекта. Другие операции в этой категории включают шлифовку, полировку и маршрутизацию, в которых инструментом является вращающийся шпиндель.

Источник: youtube.com

На сегодняшний день промышленные роботы используются в самых различных сферах, таких как медицина, пищевая, автомобильная промышленность, металлообработка, оптическое оборудование и многих других.

Примеры успешной автоматизации

Роботы Fanuc для блистерной упаковки продукции L’Oréal

Источник: wwd.com

В 2012 году, когда L’Oréal запустили линию увлажняющих бальзамов для губ Baby Lips под брендом Maybelline, они обратилась к Clear Automation, чтобы автоматизировать линию блистерной упаковки на своей фабрике в Сомерсете.

«Несколько лет назад блистерная упаковка осуществлялась вручную, потому что не производилось много продуктов, которые бы упаковывались именно таким способом», — объясняет Эрин Моррис, инженер проекта в США. Она добавляет, что основными недостатками ручной упаковки являются стоимость, низкий уровень безопасности и недостаточная эффективность.

Для новой линии продуктов L’Oréal потребовались роботы, которые могли бы соответствовать заданным стандартам скорости, надежности и простоты использования.

Источник: dailymail.co.uk

Решение Clear Automation предполагало использование трех роботов: одного — чтобы вынуть бальзам для губ из шайбы и поместить его в отсек с шаговым двигателем для маркировки, второго — для загрузки блистеров, и третьего — чтобы забрать готовые блистерные упаковки из упаковочной машины и поместить их на выходной конвейер. Для этого были выбраны настольные мини-роботы с сервоприводом Fanuc LR Mate 200iC/5H с пятью осями.

Источник: pinterest.com

По словам Моррис, в самом начале проекта L’Oréal планировали установить всего две автоматизированных линии со скоростью 50 упаковок/мин, но, протестировав первую линию в течение четырех месяцев, они пришли к выводу, что для удовлетворения спроса на продукт Baby Lips нужна более скоростная линия.

Поэтому второй конвейер был рассчитан на работу со скоростью 100 упаковок/мин и оснащен автоматом по производству блистерных упаковок Alloyd, который обрабатывает восемь блистеров за раз вместо четырех.

В этой линии по прежнему используются три робота Fanuc LR Mate 200iC/5H, но в этой конфигурации они используются для загрузки и разгрузки блистерной машины Alloyd.

Источик: youtube.com

В L’Oréal заявили, что технологии, используемые на линиях блистерной упаковки, помогли удовлетворить высокий спрос на продукцию Baby Lips и соответствуют требованиям производительности, труда, стоимости и эффективности, которые предусматривались при запуске проекта.

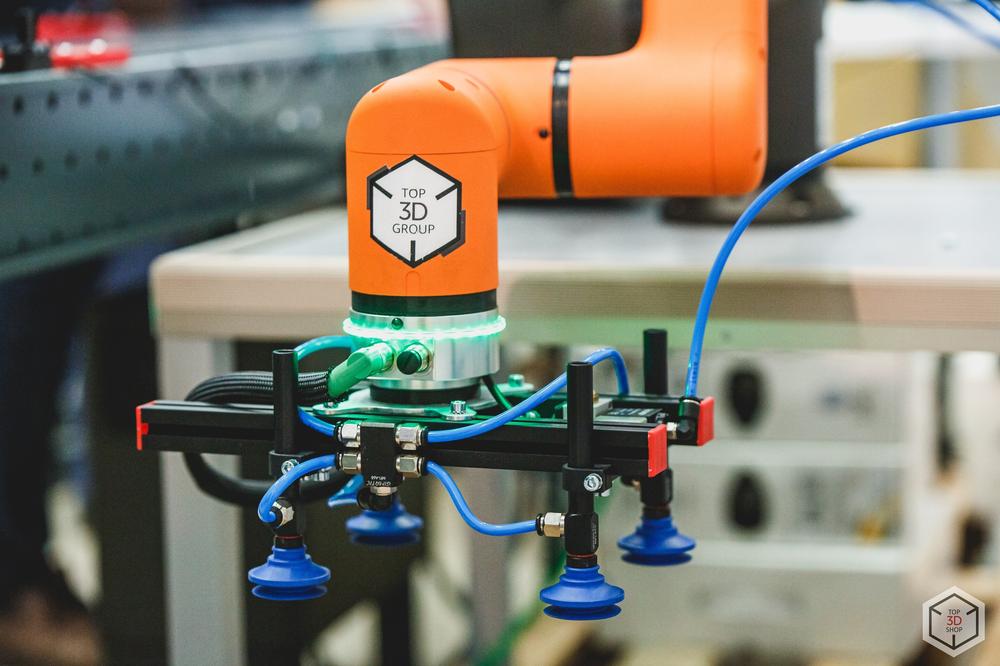

Автоматизация производства с помощью робота Hanwha

Голландская компания MQ Statieven недавно начала автоматизировать свою производственную линию. MQ Statieven производит штативы для промышленности, земляных работ, строительства и железных дорог. Для автоматизации процессов они выбрали коллаборативного робота Hanwha HCR 12. Это модель предназначена для эксплуатации в тяжелых условиях. Робот способен поднимать детали весом до двенадцати килограмм.

В MQ Statieven кобота используют исключительно для загрузки станка. Система захватывает сырье, затем забирает обработанный материал из патрона, на его место помещает сырье, а обработанный материал — на конвейерную ленту. Таким образом, сотрудники освобождаются от скучной работы, что позволяет им уделять время более важным задачам для расширения производства.

«Мы небольшая, но растущая компания. Нехватка технического персонала — одна из основных проблем, с которой мы сейчас сталкиваемся. С о

Презентация на тему «Автоматизация производства»

Инфоурок

›

Другое

›Презентации›Презентация на тему «Автоматизация производства»

Описание презентации по отдельным слайдам:

1 слайд

Описание слайда:

Автоматизация производства Лекция №1

2 слайд

Описание слайда:

Под автоматизацией производственных процессов понимается выполнение этих процессов с ограниченным участием человека. Соответственно под системой автоматизации производственных процессов понимается совокупность приборов и устройств, связанных между собой, с персоналом, оборудованием, реализующим данный производственный процесс, и смежными службами, а также методы использования этой совокупности.

3 слайд

Описание слайда:

1. Роль и значение автоматизации В последнее время автоматизация производственных процессов становится одним из основных направлений технического прогресса. Эффективность автоматизации производства обусловливается в первую очередь повышением производительности труда, т.е. объемом выпуска изделий в единицу времени, приходящимся на одного занятого в производстве человека. Это обеспечивается как за счет автоматизации подготовки производства, так и за счет автоматизации собственно технологических процессов.

4 слайд

Описание слайда:

Рост производительности труда в автомати-зированном производстве по сравнению с неавтоматизированным производством обеспечивается за счет следующих факторов: общее сокращение численности работающих, поскольку в автоматизированном производстве часть функций рабочих, техников и инженеров выполняется машинами; сокращение длительности рабочих циклов выпуска изделий. Рабочим циклом называется отрезок времени, за который в технологическом процессе осуществляется повторяющийся выпуск одного изделия.

5 слайд

Описание слайда:

Сокращение времени рабочего цикла приводит к уменьшению времени на производство единицы продукции и, следовательно, ведет к снижению трудоемкости и себестоимости ее изготовления. Существенно также, что подготовка производства изделий, требующая переработки большого объема конструкторской и технологической информации, с появлением относительно дешевых и надежных ЭВМ также может быть автоматизирована.

6 слайд

Описание слайда:

В автоматизированном производстве стабилизируется качество продукции, повышается ритмичность выпуска и уменьшается влияние на производство субъективных факторов. Автоматизация производства предъявляет более высокие требования к квалификации рабочего персонала и способствует росту этой квалификации. Повышение уровня автоматизации производственных процессов улучшает условия труда, делает труд более комфортным и безопасным, способствует его интеллектуализации.

7 слайд

Описание слайда:

Чтобы автоматизация подготовки производства и технологических процессов была экономически эффективной, необходимо выполнение ряда условий: повышение технологичности конструкции изделий; обеспечение доступа к информации о конструкции изделий; создание технологических процессов, прогрессивных с точки зрения производительности, себестоимости и способности к автоматизации; обеспечение доступа к информации о технологических процессах изготовления изделий; создание условий для технологического обеспечения качества изделий; наличие надежных и безопасных устройств автоматизации всех остающихся неавтоматизированными элементов рабочего цикла.

8 слайд

Описание слайда:

Поэтому понятие автоматизации производственных процессов включает комплекс мероприятий, направленных на сокращение общего числа работающих, занятых как в конструкторской и технологической подготовке производства, так и собственно в производстве. Именно этим обеспечивается повышение эффективности производства и качества продукции, а также улучшение условий труда.

9 слайд

Описание слайда:

2. Уровни автоматизации производства

10 слайд

Описание слайда:

Автоматизация производственных процессов на практике осуществляется на разных уровнях. Автоматизация нулевого уровня имеет место быть, когда участие человека исключается только при выполнении рабочих ходов. Автоматизация нулевого уровня называется также механизацией. Поэтому для проведения автоматизации необходимо прежде провести механизацию производственных процессов.

11 слайд

Описание слайда:

При автоматизации рабочего цикла в серийном и поточном производствах часто ограничиваются созданием устройств, исключающих участие человека в выполнении холостых ходов на отдельных агрегатах технологического оборудования. В этом случае говорят об автоматизации первого уровня. Автоматизация первого уровня не подразумевает связь рабочих машин между собой автоматической связью. Транспортировка и контроль обрабатываемых изделий осуществляется в этом случае с участием человека. Применяемое технологическое оборудование может в этом случае быть как автоматическим, так и полуавтоматическим. В случае использования полуавтоматического оборудования автоматизируется только процесс изготовления одного изделия (детали), а его установка и снятие осуществляется с участием человека. В случае использования автоматического оборудования автоматизируется как процесс изготовления одного изделия (детали), так и его установка и снятие.

12 слайд

Описание слайда:

Автоматизация второго уровня сводится к автоматизации технологического процесса в целом. При втором уровне автоматизации обеспечивается решение задач автоматизации транспортировки, контроля изделия (детали), удаления отходов и управления системами машин. Этому уровню автоматизации соответствуют различного типа автоматические линии и гибкие производственные системы (ГПС).

13 слайд

Описание слайда:

Под автоматической линией принято понимать автоматически действующую систему машин, установленных в технологической последовательности и объединенных средствами транспортировки, загрузки-разгрузки, контроля, управления и удаления отходов. Автоматическая линия состоит из отдельных единиц технологического оборудования, которые компонуются под определенный вид транспорта и связываются с ним с помощью тех или иных устройств загрузки-выгрузки (манипуляторов, лотков, подъемников). Если на некоторых позициях линии предусматривается участие человека, то такая линия называется автоматизированной.

14 слайд

Описание слайда:

На гибких производственных системах в отличие от автоматических линий не может быть заранее предусмотрена обработка деталей одного какого-либо наименования или обработка конструктивно и технологически подобных изделий. Поэтому на таких ГПС технологическое оборудование должно быть переналаживаемым; оно не располагается в технологической последовательности, поскольку эта технологическая последовательность не может быть известна заранее. Документом, регламентирующим последовательность выполнения технологических операций, здесь является не маршрутная технология, как в случае автоматической линии, а расписание загрузки оборудования, составляемое в результате планирования работы данной гибкой производственной системы.

15 слайд

Описание слайда:

Третьему уровню автоматизации соответствует комплексная автоматизация. Комплексная автоматизация охватывает все этапы и звенья производственного процесса, начиная от конструкторской и технологической подготовки производства (а также заготовительных процессов) и заканчивая проведением испытаний и отправкой готовых изделий. Комплексная автоматизация подразумевает реализацию всех предшествующих уровней автоматизации. Она требует высокой технической оснащенности производства и больших капитальных затрат.

16 слайд

Описание слайда:

Для интегрированной производственной системы характерно слияние (интеграция) сферы информационной технологии с производственной сферой. Это подразумевает также создание и ведение автоматизированных конструкторских и технологических архивов и автоматизацию организационной и конструкторско-технологической подготовки производства. Организация, ведение и использование в производстве различного рода баз данных требует унификации используемых при этом идентификационных единиц, перестройки всего производства и, как следствие, больших приведенных капитальных затрат. Однако именно в таком случае резко сокращаются сроки освоения новых изделий и продолжительности рабочих циклов их производства.

17 слайд

Описание слайда:

В настоящее время основными направлениями технического прогресса, связанными с развитием автоматизации, являются: 1) повышение технологичности конструкций машин и их агрегатов; 2) создание технологических процессов и технологического оборудования с оптимальной концентрацией простейших операций; 3) широкое применение различного рода автоматических (автоматизированных) линий и гибких производственных систем в качестве основы автоматизации массового, серийного и мелкосерийного производств; 4) автоматизация загрузки и разгрузки технологического оборудования;

18 слайд

Описание слайда:

5) автоматизация транспортировки и контроля изделия (детали), а также удаления отходов; 6) автоматизация управления технологическими и производственными процессами. Однако технологические и производственные процессы — это не одно и то же. Производственным процессом принято называть совокупность всех этапов производства изделий (деталей). Технологическим процессом называется часть производственного процесса, которая непосредственно связана с механической и термической обработкой или сборкой изделия (детали).

19 слайд

Описание слайда:

Спасибо за внимание!

Курс профессиональной переподготовки

Педагог-библиотекарь

Курс профессиональной переподготовки

Специалист в области охраны труда

Курс профессиональной переподготовки

Библиотекарь

Найдите материал к любому уроку,

указав свой предмет (категорию), класс, учебник и тему:

Выберите категорию:

Все категорииАлгебраАнглийский языкАстрономияБиологияВнеурочная деятельностьВсеобщая историяГеографияГеометрияДиректору, завучуДоп. образованиеДошкольное образованиеЕстествознаниеИЗО, МХКИностранные языкиИнформатикаИстория РоссииКлассному руководителюКоррекционное обучениеЛитератураЛитературное чтениеЛогопедия, ДефектологияМатематикаМузыкаНачальные классыНемецкий языкОБЖОбществознаниеОкружающий мирПриродоведениеРелигиоведениеРодная литератураРодной языкРусский языкСоциальному педагогуТехнологияУкраинский языкФизикаФизическая культураФилософияФранцузский языкХимияЧерчениеШкольному психологуЭкологияДругое

Выберите класс:

Все классыДошкольники1 класс2 класс3 класс4 класс5 класс6 класс7 класс8 класс9 класс10 класс11 класс

Выберите учебник:

Все учебники

Выберите тему:

Все темы

также Вы можете выбрать тип материала:

Общая информация

Номер материала:

ДБ-303375

Похожие материалы

Вам будут интересны эти курсы:

Оставьте свой комментарий

Автоматизация производственных процессов и SCM, автоматизация производства

Автоматизация производства подразумевает использование различных систем, которые позволяют либо комплексно автоматизировать процессы производства, либо решить узкую задачу, при этом они будут интегрированы в общую ИТ инфраструктуру предприятия. ERP, MRP – это класс комплексных систем. Автоматизация производственных запасов, управление закупками, управление финансами, управление человеческими ресурсами, электронный документооборот – это примеры узкоспециализированных систем. Еще 5 лет назад бытовало мнение, что комплексная автоматизация производства в единой системе – это лучший выбор, сейчас многие приходят к тому, что специализированные программы лучше решают свои задачи, более гибкие в настройках и изменении, быстро внедряются, имеют короткий срок окупаемости. При грамотной интеграции между собой позволяют создать уникальную систему управления производством.

Автоматизация производственных процессов современных компаний

Автоматизация производственных процессов предприятия сегодня – острый вопрос для прогрессивных компаний. Современное производство находится в состоянии перехода от принципов работы «по старинке» к новым подходам, которые меньше зависят от людей.

Причин для таких изменений несколько. Прежде всего, целью этого процесса является стремление снизить влияние человеческого фактора на ошибки, возникающие в процессе производства. Усталость, невнимательность сотрудников, механические ошибки в процессе работы – это то, что может повлиять на процессы производства, выход готовой продукции и степень удовлетворенности клиентов компании.

Автоматизация производства с помощью различных классов систем

Автоматизация производства с помощью различных классов систем

Автоматизация производственных процессов, как замена человеческого труда

Автоматизация производственных процессов подразумевает замену механического труда человека машинными алгоритмами. Тут не идет речи про замену творческого мышления искусственным интеллектом (ИИ), поскольку ИИ на сегодняшний день в этом аспекте ещё не способен решать поставленные задачи подобного характера столь досконально. Однако существует ряд рутинных процессов, требующих машинального исполнения или просчета, с которыми ИИ справляется гораздо быстрее и не допуская ошибок (кроме критических ошибок или «багов» в системе). Таким образом, это может позволить нам:

- Ускорить выполнение рутинных процессов

- Сократить время на обработку больших массивов статистических данных

- Оптимизировать процесс выхода готовой продукции на потребительский рынок

- Снизить финансовые затраты на найме и обучении персонала

Системы автоматизации производства

Автоматизация производства это комплексный процесс. Системы автоматизации производства отвечает за автоматизацию производственных процессов определенного отдела или нескольких отделов. Так что перед внедрением одной из таких систем следует определить конкретный процесс на производстве, который требует автоматизации. Прежде всего, на своевременный выпуск готовой продукции влияют следующие факторы:

- Наличие необходимого запаса сырья и материалов в нужных местах в цепи поставок

- Надежность поставщиков

- Наличие и доступность необходимого для производства нужной продукции оборудования

- Правильное прогнозирование реального спроса, или возможность переналадки системы в процессе динамичных изменений между ожидаемым и реальным спросом

Одной из ключевых характеристик средств автоматизации производства выступает мультиплатформенность

Одной из ключевых характеристик средств автоматизации производства выступает мультиплатформенность

Для регулирования и автоматизации производственных процессов необходимо использование разных инструментов:

- MRP для прогнозирования спроса,

- DRP для управления процессами дистрибуции,

- Kanban и MES системы для планирования и управления загрузкой оборудования,

- Lean для оптимизации использования материальных запасов и снижения процента отходов и брака.

Изначально, каждый из этих инструментов выполняет свою конкретную функцию в ограниченном количестве процессов, но не сопоставляет эти процессы с другими. Таким образом мы получаем комплекс независимо выполняемых процессов и отсутствие системности. Так это работало раньше. Сегодня же у нас есть возможность применять все процессы в комплексе и адаптировать средства автоматизации производства к актуальной ситуации на рынке.

Автоматизация процессов производства в управлении запасами сырья и материалов

Автоматизация процессов производства на предприятии состоит не только в оптимизации технологических процессов производства, но и в автоматизации поставок сырья и комплектующих необходимого количества, качества и в срок. Методологи из американского Demand Driven Institute пришли к выводу, что управлять производственными процессами необходимо, отталкиваясь от реального потребительского спроса на текущий момент. То есть, производство продукции для дальнейшей реализации должно производиться не по прогнозу, который вероятно окажется неточным. Это грозит созданием пересортов, если реальный спрос будет ниже, чем за аналогичный предыдущий период. Или обратная ситуация – рост спроса не позволит закрыть все заказы, если они превысят прогноз, как следствие – недостача продукции и упущенные продажи.

Автоматизация производства — ТОП-тренд современных систем — это SaaS

Автоматизация производства — ТОП-тренд современных систем — это SaaS

Автоматизация производственных процессов с методологией DDMRP

Автоматизация производственных процессов – это не единственный способ оптимизации работы производства. Технология, которую предлагают методологи Demand Driven Institute – это автоматизация поставок материалов и информации на производство по методологии DDMRP. DDMRP или Demand Driven Material Requirements Planning объединяет в себе ранее существующие подходы, как MRP, DRP, 6 Sigma, ToC (Theory of Constraints), Lean, и позволяет использовать эти инструменты не по отдельности, а в комплексе как единое целое.

Суть подхода состоит в том, чтобы производство могло обеспечить потребительский рынок необходимым количеством товара по всем позициям, без пересортов, недостач и с оптимальной загрузкой мощностей и использованием материальных запасов в процессе изготовления готовой продукции (ГП). Важно уточнить, что методология DDMRP не исключает всё то, что было придумано до неё, а объединяет и дополняет эффективные методики автоматизации производственных процессов в комплексную систему, которая учитывает современные условия динамично меняющегося рынка.

Автоматизация производства в части управления запасами и поставками сырья, интервью с клиентом

Как происходила автоматизация производства в части управления поставками сырья, какие результаты получила компания. Смотрите видео-отзыв клиента по итогам внедрения методологии DDMRP и автоматизации производственных процессов на заводе кормов для домашних животных в компании Kormotech:

Принцип управления запасами с методологией DDMRP

Принцип управления запасами на предприятии заключается в сокращении запасов готовой продукции и оптимизации управления цепью поставок материалов и комплектующих. Управление процессами производства и цепью поставок по методологии DDMRP можно оптимизировать путем размещения в ключевых точках цепи буферов материальных запасов (сырья и комплектующих), необходимых в процессе производства. Эти буферы позволяют поддерживать беспрерывный процесс производства, а динамичная настройка самих буферов позволяет просчитать оптимальный размер буфера и понять, в какой момент времени необходимо делать заказ конкретных SKU у поставщика (с учетом использования имеющегося запаса и сроков поставки новых комплектующих).

Правила расчета буферов и их позиционирования в цепи поставок производства, описанные в методологии, уже заложены в программном решении Replenishment+. Подробнее о функционале данной системы вы можете узнать, запросив презентацию решения для автоматизации производственных процессов в вашей компании.

Интересует автоматизация производства в части управления запасами?

Обращайтесь!

Запросить презентацию

Поделиться публикацией:

Блог по теме:

Автоматизация производства — Википедия

Автоматиза́ция произво́дства — это процесс в развитии машинного производства, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам[1].

Введение автоматизации на производстве позволяет значительно повысить производительность труда, обеспечить стабильное качество выпускаемой продукции, сократить долю рабочих, занятых в различных сферах производства.

До внедрения средств автоматизации замещение физического труда происходило посредством механизации основных и вспомогательных операций производственного процесса. Интеллектуальный труд долгое время оставался не механизированным (ручным). В настоящее время операции физического и интеллектуального труда, поддающиеся формализации, становятся объектом механизации и автоматизации.

В качестве характеристики измерения может выступать понятие уровня (степени) автоматизации.

История развития автоматизации производства

Самодействующие устройства — прообразы современных автоматов — появились в глубокой древности. Однако в условиях мелкого кустарного и полукустарного производства вплоть до XVIII в. практического применения они не получили и, оставаясь занимательными «игрушками», свидетельствовали лишь о высоком искусстве древних мастеров. Совершенствование орудий и приёмов труда, приспособление машин и механизмов для замены человека в производственных процессах вызвали в конце XVIII в. — начале XIX в. резкий скачок уровня и масштабов производства, известный как промышленная революция XVIII—XIX вв.

Промышленная революция создала необходимые условия для механизации производства, в первую очередь, прядильного, ткацкого, металло- и деревообрабатывающего. К. Маркс увидел в этом процессе принципиально новое направление технического прогресса и подсказал переход от применения отдельных машин к «автоматической системе машин», в которой за человеком остаются сознательные функции управления: человек становится рядом с процессом производства в качестве его контролёра и регулировщика. Важнейшими изобретениями этого периода стали изобретения русским механиком И. И. Ползуновым автоматического регулятора питания парового котла (1765) и английским изобретателем Дж. Уаттом центробежного регулятора скорости паровой машины (1784), ставшей после этого основным источником механической энергии для привода станков, машин и механизмов.

С 60-х годов XIX века в связи с быстрым развитием железных дорог, стала очевидна необходимость автоматизации железнодорожного транспорта и, прежде всего, создания автоматических приборов контроля скорости для обеспечения безопасности движения поездов. В России одними из первых изобретений в этом направлении были автоматический указатель скорости инженера-механика С. Прауса (1868) и прибор для автоматической регистрации скорости движения поезда, времени его прибытия, продолжительности остановки, времени отправления и местонахождения поезда, созданный инженером В. Зальманом и механиком О. Графтио (1878). О степени распространения автоматических устройств в практике железнодорожного транспорта свидетельствует то, что на Московско-Брестской железной дороге уже в 1892 существовал отдел «механического контроля поездов».

Учение об автоматических устройствах до XIX в. замыкалось в рамки классической прикладной механики, рассматривавшей их как обособленные механизмы. Основы науки об автоматическом управлении по существу впервые были изложены в статье английского физика Дж. К. Максвелла «О регулировании» (1868) и труде русского учёного И. А. Вышнеградского «О регуляторах прямого действия» (1877), в котором впервые регулятор и машина рассматривались как единая система. А. Стодола, Я. И. Грдина и Н. Е. Жуковский, развивая эти работы, дали систематическое изложение теории автоматического регулирования.

С появлением механических источников электрической энергии — электромашинных генераторов постоянного и переменного тока (динамомашин, альтернаторов) — и электродвигателей оказалась возможной централизованная выработка энергии, передача её на значительные расстояния и дифференцированное использование на местах потребления. Тогда же возникла необходимость в автоматической стабилизации напряжения генераторов, без которой их промышленное применение было ограниченным.

Лишь после изобретения регуляторов напряжения с начала XX века электроэнергия стала использоваться для привода производственного оборудования. Наряду с паровыми машинами, энергия которых распределялась трансмиссионными валами и ремёнными передачами по станкам, постепенно распространялся и электропривод, вначале вытеснивший паровые машины для вращения трансмиссий, а затем получивший и индивидуальное применение, то есть станки начали оснащать индивидуальными электродвигателями.

Переход от центрального трансмиссионного привода к индивидуальному в 20-х годах XX века чрезвычайно расширил возможности совершенствования технологии механической обработки и повышения экономического эффекта. Простота и надёжность индивидуального электропривода позволили механизировать не только энергетику станков, но и управление ими. На этой основе возникли и получили развитие разнообразные станки-автоматы, многопозиционные агрегатные станки и автоматические линии. Широкое применение автоматизированного электропривода в 30-е годы XX века не только способствовало механизации многих отраслей промышленности, но по существу положило начало современной автоматизации производства. Тогда же возник и сам термин «Автоматизация производства».

В СССР освоение автоматизированных средств управления и регулирования производственных процессов началось одновременно с созданием тяжёлой промышленности и машиностроения и проводилось в соответствии с решениями Коммунистической партии и Советского правительства об индустриализации и механизации производства. В 1930 году по инициативе Г. М. Кржижановского в Главэнергоцентре ВСНХ СССР был организован комитет по автоматике для руководства работами по автоматизации в энергетике. В правлении Всесоюзного электротехнического объединения (ВЭО) в 1932 г. было создано бюро автоматизации и механизации заводов электропромышленности. Началось применение автоматизированного оборудования в тяжёлой, лёгкой и пищевой промышленности, совершенствовалась транспортная автоматика. В специальном машиностроении наряду с отдельными автоматами были введены в действие конвейеры с принудительным ритмом движения. Организовано Всесоюзное объединение точной индустрии (ВОТИ) по производству и монтажу приборов контроля и регулирования.

В научно-исследовательских институтах энергетики, металлургии, химии, машиностроения, коммунального хозяйства создавались лаборатории автоматики. Проводились отраслевые и всесоюзные совещания и конференции по перспективам её применения. Начались технико-экономические исследования значения автоматизации производства для развития промышленности в различных социальных условиях. В 1935 году в АН СССР стала работать Комиссия телемеханики и автоматики для обобщения и координации научно-исследовательских работ в этой области. Началось издание журнала «Автоматика и телемеханика».

В 1936 Д. С. Хардер (США) определял автоматизацию как «автоматическое манипулирование деталями между отдельными стадиями производственного процесса». По-видимому, вначале этим термином обозначали связывание станков с автоматическим оборудованием передачи и подготовки материалов. Позднее Хардер распространил значение этого термина на каждую операцию производственного процесса.

Высокая экономическая эффективность, технологическая целесообразность и часто эксплуатационная необходимость способствовали широкому распространению автоматизации в промышленности, на транспорте, в технике связи, в торговле и различных сферах обслуживания. Её основные предпосылки: более эффективное использование экономических ресурсов — энергии, сырья, оборудования, рабочей силы и капиталовложений. При этом улучшается качество, и обеспечивается однородность выпускаемой продукции, повышается надёжность эксплуатации установок и сооружений.

Социалистическое государство, рассматривая автоматизацию производства как один из наиболее мощных факторов развития народного хозяйства, осуществляет её по единому комплексному плану, увязанному с соответствующими ассигнованиями и материально-техническим обеспечением.

В ходе выполнения первых трёх пятилетних планов развития народного хозяйства (1928—1941) были созданы первые заводы, производящие приборы и аппаратуру автоматики и телемеханики для автоматизации производства. Во время Великой Отечественной войны автоматизация производства имела огромное значение в материально-техническом обеспечении фронта и удовлетворении нужд оборонной промышленности СССР. В первом послевоенном плане восстановления и развития народного хозяйства (1946—1950) была предусмотрена дальнейшая автоматизация в энергетике, химической, нефтяной и нефтехимической промышленности, широкое внедрение в производство автоматизированного электропривода. Программа дальнейшего развития автоматизации производства в период 1953—1958, принятая на XIX съезде КПСС, предусматривала, в частности, механизацию работ и автоматизацию производства на предприятиях чёрной металлургии, в горной промышленности, в машиностроении, а также полную автоматизацию ГЭС.

Практически 50-е годы явились периодом, когда автоматизация производства начала внедряться во все имеющие значительный удельный вес отрасли народного хозяйства СССР. В машиностроении — производстве тракторов, автомобилей и сельскохозяйственных машин — были пущены автоматические линии; начал работать автоматизированный завод по производству поршней для автомобильных двигателей. Закончен перевод на автоматическое управление агрегатов ГЭС, многие из них были полностью автоматизированы. На ряде крупнейших ТЭЦ были автоматизированы котельные цехи.

В металлургической промышленности около 95 % чугуна и 90 % стали выплавлялось в автоматизированных печах; были введены в эксплуатацию первые автоматизированные прокатные станы. Пущены автоматические установки на нефтеперерабатывающих предприятиях. Осуществлено телемеханическое управление газопроводами. Автоматизированы многие системы водоснабжения. Начали действовать автоматические бетонные заводы. Лёгкая и пищевая промышленность стала широко оснащаться автоматами и полуавтоматами для расфасовки, дозировки и упаковки продукции и автоматическими линиями по производству продуктов.

Парк автоматизированного оборудования в 1953 году вырос в 10 раз (по сравнению с 1940 годом). В металлообрабатывающей промышленности появились станки с программным управлением. Для производства массовой продукции были применены роторные автоматические линии. Во взрывоопасных химических производствах получило широкое распространение телемеханическое управление процессами.

Принятые сокращения

- АЛ — Автоматизированная линия.

- АСИО — Автоматизированная система инструментального обеспечения.

- АРМ — Автоматизированное рабочее место.

- АСК — Автоматизированная система контроля.

- АСНИ — Автоматизированная система научных исследований.

- АСТПП — Автоматизированная система технологической подготовки производства.

- АСУ — Автоматизированная система управления.

- АСУП — Автоматизированная система управления производством.

- АСУТП — Автоматизированная система управления технологическими процессами.

- АСС — Автоматизированная складская система.

- АТНС — Автоматизированная транспортно-накопительная система.

- АТСС — Автоматизированная транспортно-складская система.

- АЭСП — Автоматизированная энергетическая система производства.

- ГАП — Гибкое автоматизированное производство.

- ГАУ — Гибкий автоматизированный участок.

- ГАЦ — Гибкий автоматизированный цех.

- ГПК — Гибкий паллетный контейнер (FPС — Flexible Pallet Сontainer).

- ГПМ — Гибкий паллетный магазин (FPM — Flexible Pallet Magazin).

- ГПС — Гибкая производственная система (FMS — Flexible Manufacturing System) (англ.).

- ГПЯ — Гибкая производственная ячейка.

- МУС — Многоуровневая система (MLS — Multi-level System).

- ПР — Промышленный робот.

- РПМ — Роботизированный производственный модуль (RPC — Robotic Production Cell).

- РТК — Роботизированный технологический комплекс (RoboFMS — Robotic Flexible Manufacturing System).

- РТЛ — Роботизированная технологическая линия.

- РТУ — Роботизированный технологический участок.

- РТЯ — Роботизированная технологическая ячейка.

- РЛ — Роторная линия.

- САК — Система автоматизированного контроля.

- САПР — Система автоматизированного проектирования.

- СОРО — Система обслуживания и ремонта оборудования.

- СПО — Система программного обеспечения.

- ТМ — Технологическая машина.

- ТР — Транспортный робот.

Элементы автоматизации производства

Современные производственные системы, обеспечивающие гибкость при автоматизированном производстве, включают[2] :

- Станки с ЧПУ, впервые появившиеся на рынке ещё в 1955 году. Массовое распространение началось лишь с применением микропроцессоров.

- Промышленные роботы, впервые появившиеся в 1962 году. Массовое распространение связано с развитием микроэлектроники.

- Роботизированный технологический комплекс (РТК), впервые появившиеся на рынке ещё в 1970-80 годы. Массовое распространение началось с применением программируемых систем управления.

- Гибкие производственные системы, характеризуемые сочетанием технологических единиц и роботов, управляемые ЭВМ, имеющие оборудование для перемещения обрабатываемых деталей и смены инструмента.

- Автоматизированные складские системы (англ. Automated Storage and Retrieval Systems, AS/RS). Предусматривают использование управляемых компьютером подъемно-транспортных устройств, которые закладывают изделия на склад и извлекают их оттуда по команде.

- Системы контроля качества на базе ЭВМ (англ. Computer-aided Quality Control, CAQ) — техническое приложение компьютеров и управляемых компьютерами машин для проверки качества продуктов.

- Система автоматизированного проектирования (англ. Computer-aided Design, CAD) используется проектировщиками при разработке новых изделий и технико-экономической документации.

- Планирование и увязка отдельных элементов плана с использованием ЭВМ (англ. Computer-aided Planning, CAP). САР — разделяется по различным характеристикам и назначениям, по состоянию примерно одинаковых элементов. Соединенная между собой отдельных элементов происходит по следующим правилам:

- Физическая однородность измеряемых величин

- Однотипные каналы связей между этими элементами

- Совместимость соединений элементов.

Принципы организации автоматизации

В основе организации производственного процесса на каждом предприятии и в любом его цехе лежит рациональное сочетание в пространстве и во времени всех основных, вспомогательных и обслуживающих процессов. Особенности и методы этих сочетаний различны в разных производственных условиях, однако есть и общие принципы[3]:

- специализации

- пропорциональности

- параллельности

- прямоточности

- минимума перерывов

- ритмичности

- замена в первую очередь неквалифицированного монотонного труда

- упрощение сложных производственных процессов заменой на множество простейших

Положение автоматизации производства в современной России

Положение автоматизации производства в мире

Критика

Многие люди сегодня негативно относятся к автоматизации производства и повышению производительности труда, поскольку в рамках денежной системы это приводит к «технологической безработице», потере покупательной способности и средств к существованию для множества людей, в то время как рабочий день оставшихся работников не сокращается, а ответственность повышается.

Ответ на критику

Комплексные решения социальных последствий автоматизации производства, проблем технологической безработицы и разумного применения достижений науки и технике на благо всего человечества с минимизацией нагрузки на окружающую среду и претворением в жизнь остальных принципов устойчивого развития, а также максимальной созидательной самореализации каждого человека на планете, были разработаны и в настоящее время активно распространяются международной образовательной организацией «Проект Венера».

Примечания

- ↑ Большая советская энциклопедия

- ↑ Хауштайн Х.-Д. Гибкая автоматизация — М.: Прогресс, 1990.

- ↑ Хлытчиев М. С. Основы автоматики и автоматизации производственных процессов. — М.: Радио и связь, 1985.

Ссылки

- Промышленные роботы в современном производстве [1]

Автоматизация технологической подготовки производства — Студопедия

Одним из решающих направлений совершенствования ТПП является создание и эффективное использование автоматизированных систем, основанных на широком использовании ЭВМ.

Автоматизированная система технологической подготовки производства (АСТПП) является подсистемой АСУП (автоматизированной системы управления предприятием) и состоит из функциональных подсистем более низкого уровня, выделенных в соответствии с задачами, решаемыми в процессе ТПП: системы автоматизированного проектирования технологических процессов (САПРТП), системы автоматизированного проектирования технологического оснащения (САПРТО), системы автоматизированного проектирования производственных подразделений (САПРОП) и системы управления технологической подготовки производства (АСУТПП).

В системе автоматизированного проектирования формализация процессов выбора и проектирования технологии, оснащения и способов организации производства выполняется инженерами — специалистами в области использования средств вычислительной техники и автоматизации проектирования. В зависимости от уровня автоматизации проектных работ различают системы с частичной автоматизацией, автоматизированные системы, решающие более комплексные задачи ТПП, автоматические, а также самонастраивающиеся и самоорганизующиеся системы высокого уровня.

В САПР с частичной автоматизацией решаются отдельные задачи, например, составление операционных карт, расчет норм штучного времени выполнения операций и др. В автоматизированных системах решаются задачи применительно к определенному классу изделий, деталей, технологических процессов, видов оснащения. Например, разрабатывается технология изготовления тел вращения, выбираются средства технологического оснащения, проектируются участки, линии и т. д.

Автоматизированные системы являются частью интегрированных производственных систем, осуществляющих комплексную подготовку производства изделий для изготовления их на высокоорганизованных производственных системах типа ГПС. Самонастраивающиеся и самоорганизующиеся системы могут отслеживать изменение условий производства, корректируя методы решения задач. Участие человека в этих системах сводится к минимуму.

АСТПП — сложная по структуре и функционированию кибернетическая система, находящаяся в постоянном движении, реагирующая на изменение данных, поступающих в процессе проектирования от других подсистем, производственных и других подразделений, вырабатывающая ответные действия, в результате которых либо сохраняется стабильность существующего положения, либо определяется вариант ответного действия.

Обмен информации между системами происходит с помощью прямых и обратных связей. В процессе передачи по каналам связи информация может принимать различные формы, быть представленной на различных носителях.

Обеспечение АСТПП необходимой информацией организуется с использованием информационно-поисковой системы (ИПС), которая в зависимости от уровня автоматизации системы проектирования может быть полумеханизированной, механизированной, использующей сортировочные устройства электромеханического типа, или автоматизированной с использованием ЭВМ различного типа, допускающих работу в диалоговом режиме. Применение разработанных ранее технических решений, найденных с помощью ИПС, позволяет снизить трудоемкость проектирования на 20 — 50% в зависимости от степени новизны разрабатываемых изделий и технологических процессов.

Автоматизированное проектирование ТПП представляет собой развернутый и сложный процесс переработки информации разнообразного вида, формы и содержания. Основной целью создания АСТПП является ускорение и совершенствование процессов технологического проектирования за счет автоматизации и механизации с помощью вычислительной техники ряда сложных и трудоемких процессов проектирования, поддающихся формальному алгоритмическому описанию.

Разработка и внедрение АСТПП, с одной стороны, требуют наличия развитых стандартизации и унификации конструктивных элементов, типизации и нормализации технологических процессов и оснащения, вычислительной техники и ее математического и программного обеспечения, а с другой — АСТПП стимулирует деятельность научных и проектных организаций в этом направлении и способствует повышению качества технологического проектирования, а также унификации технических решений.

Эффективность функционирования АСТПП определяется качеством построения и использования единого банка данных технологического назначения, порядком формирования и составом документации. Как правило, банк данных АСТПП содержит четыре группы документов:

• конструкторско-технологические характеристики проектируемых изделий, определяющих специализацию предприятия, параметры деталей, сборочных единиц, изделия в целом;

• эксплуатационно-технические характеристики оборудования и технологической оснастки, применяемых на предприятии или находящихся в стадиях проектирования;

• организационно-технологическая документация, включающая технологические маршруты, операционные карты, технологические процессы изготовления деталей, сборки изделий, конструкторские и технологические спецификации, проекты линий, участков, производств;

• нормативно-справочная документация, регламентирующая содержание, порядок работ в ТПП, требования, предъявленные к ним государственными и отраслевыми стандартами, нормативной документацией предприятия.

Завершающей стадией в АСТПП является подготовка технологической и проектной документации для освоения выпуска новой техники. В связи с автоматизацией работ меняется и носитель информации. По мере совершенствования АСТПП сокращается доля традиционных форм конструкторской, технологической, организационно-экономической и производственной информации. Возрастает доля информации на машинных носителях, магнитных лентах, дисках и др. В этом случае результаты проектирования технологии представляются в виде операционных карт, результаты синтеза траекторий движения инструментов — в виде расчетно-технологических карт, результаты проектирования средств технологического оснащения — в виде рабочих чертежей и конструкторских спецификаций, полученных на ЭВМ, графопостроителях и чертежно-графических автоматах только для осуществления контрольных функций.

Экономический эффект при автоматизированном проектировании достигается как за счет снижения трудоемкости самого процесса проектирования, так и за счет использования резервов в технологических процессах, таких как повышение качества изделий, уменьшение расхода инструментов, уменьшение отходов и т. п., а также за счет оптимизации принимаемых решений, таких как оптимизация раскроя материала, оптимизация режимов резания, оптимизация распределения припусков.

Экономический эффект АСТПП определяется путем сопоставления затрат на создание системы ( ) и годовых эксплуатационных затрат на работы по ТПП до внедрения АСТПП ( ) и после внедрения ( ). Экономический эффект может быть определен за счет сокращения цикла СОНТ и в сфере производства за счет повышения качества продукции и снижения ее себестоимости.

Автоматизация производства — это… Что такое Автоматизация производства?

Автоматизация производства – это процесс в развитии машинного производства, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются приборам и автоматическим устройствам[1]. Введение автоматизации на производстве позволяет значительно повысить производительность труда и качество выпускаемой продукции, сократить долю рабочих, занятых в различных сферах производства.

До внедрения средств автоматизации замещение физического труда происходило посредством механизации основных и вспомогательных операций производственного процесса. Интеллектуальный труд долгое время оставался немеханизированным (ручным). В настоящее время операции физического и интеллектуального труда, поддающиеся формализации, становятся объектом механизации и автоматизации.

История развития автоматизации производства

Процесс автоматизации начался намного раньше чем нам могло бы казаться, автоматизация на самом деле появилась практически сразу же с возникновением производства, а само по себе производство существует уже так давно, что точно никто и не скажет. Мы начнем рассматривать с появления самодействующих устройств. Самодействующие устройства — прообразы современных автоматов — появились в глубокой древности . Однако в условиях мелкого кустарного и полукустарного производства вплоть до 18 в. практического применения они не получили и оставаясь занимательными «игрушками», свидетельствовали лишь о высоком искусстве древних мастеров. Совершенствование орудий и приёмов труда, приспособление машин и механизмов для замены человека в производственных процессах вызвали в конце 18 в. — начале 19 в. резкий скачок уровня и масштабов производства, известный как промышленная революция 18-19 вв. Промышленная революция создала необходимые условия для механизации производства в первую очередь прядильного, ткацкого, металло- и деревообрабатывающего. К. Маркс увидел в этом процессе принципиально новое направление технического прогресса и подсказал переход от применения отдельных машин к «автоматической системе машин», в которой за человеком остаются сознательные функции управления: человек становится рядом с процессом производства в качестве его контролёра и регулировщика. Важнейшими изобретениями этого периода стали изобретения русским механиком И. И. Ползуновым автоматического регулятора питания парового котла (1765) и английским изобретателем Дж. Уаттом центробежного регулятора скорости паровой машины (1784), ставшей после этого основным источником механической энергии для привода станков, машин и механизмов. С 60-х гг. 19 в., в связи с быстрым развитием железных дорог, стала очевидна необходимость автоматизации железнодорожного транспорта и прежде всего создания автоматических приборов контроля скорости для обеспечения безопасности движения поездов. В России одними из первых изобретений в этом направлении были автоматический указатель скорости инженера-механика С. Прауса (1868) и прибор для автоматической регистрации скорости движения поезда, времени его прибытия, продолжительности остановки, времени отправления и местонахождения поезда, созданный инженером В. Зальманом и механиком О. Графтио (1878). О степени распространения автоматических устройств в практике железнодорожного транспорта свидетельствует то, что на Московско-Брестской железной дороге уже в 1892 существовал отдел «механического контроля поездов». Учение об автоматических устройствах до 19 в. замыкалось в рамки классической прикладной механики, рассматривавшей их как обособленные механизмы. Основы науки об автоматическом управлении по существу впервые были изложены в статье английского физика Дж. К. Максвелла «О регулировании» (1868) и труде русского учёного И. А. Вышнеградского «О регуляторах прямого действия» (1877), в котором впервые регулятор и машина рассматривались как единая система. А. Стодола, Я. И. Грдина и Н. Е. Жуковский, развивая эти работы, дали систематическое изложение теории автоматического регулирования. С появлением механических источников электрической энергии — электромашинных генераторов постоянного и переменного тока (динамомашин, альтернаторов) — и электродвигателей оказалась возможной централизованная выработка энергии, передача её на значительные расстояния и дифференцированное использование на местах потребления. Тогда же возникла необходимость в автоматической стабилизации напряжения генераторов, без которой их промышленное применение было ограниченным. Лишь после изобретения регуляторов напряжения с начала 20 в. электроэнергия стала использоваться для привода производственного оборудования. Наряду с паровыми машинами, энергия которых распределялась трансмиссионными валами и ремёнными передачами по станкам, постепенно распространялся и электропривод, вначале вытеснивший паровые машины для вращения трансмиссий, а затем получивший и индивидуальное применение, т. е. станки начали оснащать индивидуальными электродвигателями. Переход от центрального трансмиссионного привода к индивидуальному в 20-х гг. 20 в. чрезвычайно расширил возможности совершенствования технологии механической обработки и повышения экономического эффекта. Простота и надёжность индивидуального электропривода позволили механизировать не только энергетику станков, но и управление ими. На этой основе возникли и получили развитие разнообразные станки-автоматы, многопозиционные агрегатные станки и автоматические линии. Широкое применение автоматизированного электропривода в 30-е гг. 20 в. не только способствовало механизации многих отраслей промышленности, но по существу положило начало современной А. п. Тогда же возник и сам термин «А. п.». В СССР освоение автоматизированных средств управления и регулирования производственных процессов началось одновременно с созданием тяжёлой промышленности и машиностроения и проводилось в соответствии с решениями Коммунистической партии и Советского правительства об индустриализации и механизации производства. В 1930 по инициативе Г. М. Кржижановского в Главэнергоцентре ВСНХ СССР был организован комитет по автоматике для руководства работами по автоматизации в энергетике. В правлении Всесоюзного электротехнического объединения (ВЭО) в 1932 было создано бюро автоматизации и механизации заводов электропромышленности. Началось применение автоматизированного оборудования в тяжёлой, лёгкой и пищевой промышленности, совершенствовалась транспортная автоматика. В специальном машиностроении наряду с отдельными автоматами были введены в действие конвейеры с принудительным ритмом движения. Организовано Всесоюзное объединение точной индустрии (ВОТИ) по производству и монтажу приборов контроля и регулирования. В научно-исследовательских институтах энергетики, металлургии, химии, машиностроения, коммунального хозяйства создавались лаборатории автоматики. Проводились отраслевые и всесоюзные совещания и конференции по перспективам её применения. Начались технико-экономические исследования значения А. п. для развития промышленности в различных социальных условиях. В 1935 в АН СССР стала работать Комиссия телемеханики и автоматики для обобщения и координации научно-исследовательских работ в этой области. Началось издание журнала «Автоматика и телемеханика». В 1936 Д. С. Хардер (США) определял автоматизацию как «автоматическое манипулирование деталями между отдельными стадиями производственного процесса». По-видимому, вначале этим термином обозначали связывание станков с автоматическим оборудованием передачи и подготовки материалов. Позднее Хардер распространил значение этого термина на каждую операцию производственного процесса. Высокая экономическая эффективность, технологическая целесообразность и часто эксплуатационная необходимость способствовали широкому распространению автоматизации в промышленности, на транспорте, в технике связи, в торговле и различных сферах обслуживания. Её основные предпосылки: более эффективное использование экономических ресурсов — энергии, сырья, оборудования, рабочей силы и капиталовложений. При этом улучшается качество и обеспечивается однородность выпускаемой продукции, повышается надёжность эксплуатации установок и сооружений. Социалистическое государство, рассматривая А. п. как один из наиболее мощных факторов развития народного хозяйства, осуществляет её по единому комплексному плану, увязанному с соответствующими ассигнованиями и материально-техническим обеспечением. В ходе выполнения первых трёх пятилетних планов развития народного хозяйства (1928-41) были созданы первые заводы, производящие приборы и аппаратуру автоматики и телемеханики для А. п. Во время Великой Отечественной войны (1941-45) А. п. имела огромное значение в материально-техническом обеспечении фронта и удовлетворении нужд оборонной промышленности СССР. В первом послевоенном плане восстановления и развития народного хозяйства (1946-50) была предусмотрена дальнейшая автоматизация в энергетике, химической, нефтяной и нефтехимической промышленности, широкое внедрение в производство автоматизированного электропривода. Программа дальнейшего развития А. п. в период 1953-58, принятая на 19-м съезде КПСС, предусматривала, в частности, механизацию работ и А. п. на предприятиях чёрной металлургии, в горной промышленности, в машиностроении, а также полную автоматизацию ГЭС. Практически 50-е гг. явились периодом, когда А. п. начала внедряться во все имеющие значительный удельный вес отрасли народного хозяйства СССР. В машиностроении — производстве тракторов, автомобилей и сельскохозяйственных машин — были пущены автоматические линии; начал работать автоматизированный завод по производству поршней для автомобильных двигателей. Закончен перевод на автоматическое управление агрегатов ГЭС, многие из них были полностью автоматизированы. На ряде крупнейших ТЭЦ были автоматизированы котельные цехи. В металлургической промышленности около 95% чугуна и 90% стали выплавлялось в автоматизированных печах; были введены в эксплуатацию первые автоматизированные прокатные станы. Пущены автоматические установки на нефтеперерабатывающих предприятиях. Осуществлено телемеханическое управление газопроводами. Автоматизированы многие системы водоснабжения. Начали действовать автоматические бетонные заводы. Лёгкая и пищевая промышленность стала широко оснащаться автоматами и полуавтоматами для расфасовки, дозировки и упаковки продукции и автоматическими линиями по производству продуктов. Парк автоматизированного оборудования в 1953 вырос в 10 раз по сравнению с 1940. В металлообрабатывающей промышленности появились станки с программным управлением. Для производства массовой продукции были применены роторные автоматические линии. Во взрывоопасных химических производствах получило широкое распространение телемеханическое управление процессами. Дальше началась наша эпоха, которой и посвящен портал автоматизации и инженерных решений на котором вы можете найти по этой теме очень много не только интересного но и полезного, чтоб облегчить свои поиски не забывайте использовать поиск.

Принятые сокращения

- АЛ — Автоматизированная линия.

- АСИО — Автоматизированная система инструментального обеспечения.

- АРМ — Автоматизированное рабочее место.

- АСК — Автоматизированная система контроля.

- АСНИ — Автоматизированная система научных исследований.

- АСТПП — Автоматизированное система технологической подготовки производства.

- АСУ — Автоматизированное система управления

- АСУП — Автоматизированное система управления производством.

- АСУТП — Автоматизированное система управления технологическими процессами.

- АСС — Автоматизированная складская система.

- АТНС — Автоматизированная транспортно-накопительная система.

- АТСС — Автоматизированная транспортно-складская система.

- АЭСП — Автоматизированная энергетическая система производства.

- ГАП — Гибкое автоматизированное производство

- ГАУ — Гибкий автоматизированный участок.

- ГАЦ — Гибкий автоматизированный цех.

- ГПМ — Гибкий автоматизированный модуль.

- ГПС- Гибкая производственная система.

- ГПЯ- Гибкая производственная ячейка

- ПР- Промышленный робот

- РТК — Роботизированный технологический комплекс.

- РТЛ — Роботизированная технологическая линия.

- РТУ — Роботизированный технологический участок.

- РТЯ — Роботизированная технологическая ячейка.

- РЛ — Роторная линия.

- САК — Система автоматизированного контроля.

- САПР — Система автоматизированного проектирования.

- СОРО — Система обслуживания и ремонта оборудования.

- СПО — Система программного обеспечения.

- ТМ- Технологическая машина.

- ТР- Транспортный робот.

Элементы автоматизации производства

Современные производственные системы, обеспечивающие гибкость при автоматизированном производстве, включают[2] :

- Станки с ЧПУ, впервые появившиеся на рынке еще в 1955 г.; их быстрое распространение началось, однако, лишь с применением микропроцессоров.

- Промышленные роботы, впервые появившиеся в 1962 г.; быстрое их распространение также связано с развитием микроэлектроники.

- Роботизированный технологический комплекс (РТК), впервые появившиеся на рынке еще в 1970-80 годы.; их распространение началось, однако, лишь с применением программируемых систем управления.

- Гибкие производственные системы, характеризуемые сочетанием технологических единиц и роботов, управляемые ЭВМ, имеющие оборудование для перемещения обрабатываемых деталей и смены инструмента.

- Автоматизированные складские системы (Automated Storage and Retrieval Systems — AS/RS). Предусматривают использование управляемых компьютером подъемно-транспортных устройств, которые закладывают изделия на склад и извлекают их оттуда по команде.

- Системы контроля качества на базе ЭВМ (Computer-aided Quality Control — CAQ) — техническое приложение компьютеров и управляемых компьютерами машин для проверки качества продуктов.

- Система автоматизированного проектирования (Computer-aided Design — CAD) используется проектировщиками при разработке новых изделий и технико-экономической документации.

- Планирование и увязка отдельных элементов плана с использованием ЭВМ (Computer-aided Planning — CAP).

САР — разделяется по различным характеристикам и назначениям, по состоянию примерно одинаковых элементов. Соединенная между собой отдельных элементов происходит по следующим правилам: 1. Физическая однородность измеряемых величин 2. Однотипные каналы связей между этими элементами 3.Совместимость соединений элементов.

Принципы организации автоматизации

В основе организации производственного процесса на каждом предприятии и в любом его цехе лежит рациональное сочетание в пространстве и во времени всех основных, вспомогательных и обслуживающих процессов. Особенности и методы этих сочетаний различны в разных производственных условиях, однако есть и общие принципы[3]:

- специализации

- пропорциональности

- параллельности

- прямоточности

- минимума перерывов

- ритмичности

Положение автоматизации производства в современной России

Положение автоматизации производства в мире

Критика

Многие люди сегодня негативно относятся к автоматизации производства и повышению производительности труда, посколько в рамках денежной системы это приводит к «технологической безработице», потере покупательной способности и средств к существованию для множества людей, в то время как рабочий день оставшихся работников не сокращается, а отвестственность повышается.

Ответ на критику

Комплексные решения социальных последствий автоматизации производства, проблем технологической безработицы и разумного применения достижений науки и технике на благо всего человечества с минимизацией нагрузки на окружающую среду и претворением в жизнь остальных принципов Устойчивого Развития, а также максимальной созидательной самореализации каждого человека на планете — были разработаны и в настоящее время активно распространяется международной образовательной организацией Проект Венера

Примечания

Промышленные роботы в современном производстве http://www.mirprom.ru/public/promyshlennye-roboty-v-sovremennom-proizvodstve.html

- ↑ Большая советская энциклопедия

- ↑ Хауштайн Х.-Д. Гибкая автоматизация – М.: Прогресс, 1990.

- ↑ Хлытчиев М.С. Основы автоматики и автоматизации производственных процессов. – М.: Радио и связь, 1985.

Лекция 5. Технологическое оборудование и принципы построения автоматизированных производственных систем

В зависимости от отрасли и типа производства АПС создают на базе различного оборудования: универсального, агрегатного, специального и специализированного, автоматов, полуавтоматов, обрабатывающих центров, станков с ЧПУ, объединенного гибкими или жесткими транспортными устройствами. Для серийного и мелкосерийного производства характерно применение автоматизированных систем из универсальных и агрегатных станков, обрабатывающих центров, станков с ЧПУ с гибкой связью, предполагающей наличие межоперационных накопителей. Для крупносерийного и массового производства характерно создание АЛ из специальных и специализированных станков, объединенных жесткой связью, которая устанавливается при большой дифференциации технологического процесса, высокой надежности оборудования. Для этих типов производства характерно применение и роторных линий, которые состоят из вращающихся агрегатов (роторов), выполняющих рабочие и транспортные операции соответственно на рабочих и транспортных роторах. Роторные линии бывают с жесткой и с гибкой (с накопителями) связью между роторами. Разрабатываются конструкции переналаживаемых роторов и АЛ из них, что позволит использовать их в переналаживаемом производстве.

Переналадка оборудования в условиях многономенклатурного производства возможна за счет построения АПС по модульно-агрегатному принципу, когда и основное, и вспомогательное оборудование компонуют из типовых модулей, агрегатов, механизмов и пр. Примерами такого оборудования являются агрегатные станки, автоматизированные поточные линии из агрегатных станков, промышленные роботы блочно-модульных конструкций.

По межстаночному транспорту различают следующие АЛ:

со сквозным транспортом без перестановки изделия;

с транспортной системой с перестановкой изделия;

с транспортной системой с накопителями.

По видам компоновки (агрегатирования) различают следующие АЛ:

однопоточную;

параллельного агрегатирования;

многопоточную;

скомпонованную из роботизированных ячеек.

Такие АЛ получили преимущественное развитие благодаря возможности создания переналаживаемых производств.

Число позиций в АП зависит от степени дифференциации и концентрации, его подсчитывают и выбирают оптимальным с точки зрения получения наибольшей производительности и надежности. Критерием выбора различных компоновок, структуры, состава АЛ с учетом характеристик и функциональной взаимосвязи является в конечном счете производительность и гибкость АЛ.

Высокие темпы технического прогресса требуют такого технического оснащения производства, которое могло бы успевать за техническим прогрессом, т. е. иметь высокую мобильность (возможность выпуска широкой номенклатуры и типов деталей и изделий). Эта характерная черта серийного производства приобретает важную роль в машиностроении и в других отраслях промышленности.

С этой целью создают переналаживаемые производственные системы с автоматизированной переналадкой при производстве изделий произвольной номенклатуры. Организационными уровнями таких систем являются производственный модуль, АЛ, автоматизированный участок (АУ), автоматизированный цех (АЦ).

Производственный модуль (ПМ) — система, состоящая из единицы технологического оборудования, оснащенная автоматизированным устройством программного управления (ПУ) и средствами автоматизации технологического процесса, которая автономно функционирует, и ее можно встраивать в систему более высокого уровня. В модуль может входить станок с ЧПУ или обрабатывающий центр, контрольно-измерительная система, погрузочно-разгрузочная и транспортно-накопительная система с локальным управлением технологической единицы оборудования. Структурные компоненты производственного модуля изображены на рис. 2.1.

Производственная ячейка (ПЯ) — частный случай ПМ — комбинация из элементарных модулей с единой системой измерения, инструменто-обеспечения, транспортно-накопительной и погрузочно-разгрузочной системами, с групповым управлением. ПЯ, как и ПМ, можно встраивать в систему более высокого уровня. Структурные компоненты ПЯ изображены на рис. 2.2.

Автоматизированная линия (АЛ) — переналаживаемая система, состоящая из нескольких ПМ или (и) ПЯ, объединенных единой транспортно-складской системой и системой АСУ ТП. Оборудование АЛ размещают в принятой последовательности технологических операций. Структурные компоненты АЛ изображены на рис. 2.3.

В отличие от АЛ на переналаживаемом автоматизированном участке (АУ) предусмотрена возможность изменения последовательности использования технологического оборудования. Как АЛ, так и АУ могут содержать отдельно функционирующие единицы технологического оборудования. Структурные компоненты АУ изображены на рис. 2.4.

Каждый структурный компонент гибких систем технически представляет собой законченное целое и имеет свою локальную систему управления, что позволяет ему эффективно функционировать как индивидуально, так и в составе переналаживаемого производства и прежде всего в составе автоматизированного цеха (АЦ), состоящего из ПМ, ПЯ, АЛ и АУ, объединенных

единой автоматизированной системой управления (АСУ), предназначенной для изготовления изделий заданной номенклатуры. В состав АЦ могут входить отдельно функционирующие неавтоматизированные участки.

На базе крупных АУ и АЦ можно организовать комплексно-автоматизированное переналаживаемое производство с использованием САПР, автоматизированных систем технологической подготовки производства (АСТПП), автоматизированных систем управления производством (АСУП), автоматизированных систем научных исследований (АСНИ), автоматических систем контроля и измерения (АСКИО) и других систем, функционирующих на базе современных CALS-технологий.

Почему я должен автоматизировать свою производственную линию?

Автор: RNA Automation

Почему я должен автоматизировать свою производственную линию?

Автоматизированная производственная линия состоит из ряда рабочих станций, связанных между собой системой передачи и электрической системой управления. Каждая станция выполняет определенную операцию, и продукт обрабатывается шаг за шагом по мере его перемещения по линии в заранее определенной производственной последовательности.

Вам также может понравиться…

Основные преимущества автоматизации в производстве

Стоимость ручного труда по сравнению сАвтоматизация

Полностью автоматизированная производственная линия не требует непосредственного участия людей в работе, и весь или часть производственного процесса завершается с помощью механического оборудования и автоматизированных систем. Следовательно, в автоматизированной среде задачи человека с большей вероятностью будут меняться на проектирование системы, настройку, наблюдение и мониторинг работы системы, а не на непосредственное управление ею.

В производстве существует три типа автоматизации: жесткая автоматизация (также известная как «фиксированная автоматизация»), программируемая автоматизация и мягкая автоматизация (также известная как «гибкая автоматизация»).Тип используемой автоматизации определяется типом продукта и объемом.

Источник контента: somemmec.wordpress.com — «Какие бывают типы автоматизации? (ИЛИ) Сравните жесткую автоматизацию и мягкую автоматизацию.

В соответствии с запрограммированными командами автоматизированная производственная линия — это процесс, при котором сырье поступает, а готовая продукция выходит, с минимальным вмешательством человека или без него. Быстрый, стабильный и точный производственный поток способствует сокращению времени производства и стоимости выпускаемой продукции.Использование автоматизированных производственных линий значительно снижает производственные затраты и трудозатраты, сводит к минимуму человеческие ошибки, обеспечивая стабильность и качество продукции.

Использование автоматизированных производственных линий освобождает людей от рутинной работы повторяющихся задач — заменяет человеческий труд задачами, выполняемыми в опасных средах, и выполняет задачи, которые превышают человеческие возможности по размеру, весу, скорости и выносливости.

Тщательно спланированные инвестиции в автоматизацию также могут иметь хороший финансовый смысл.Двух- или трехлетняя окупаемость при снижении затрат на рабочую силу эквивалентна отличной окупаемости 30-50% инвестиций.

Более того, многие из наиболее успешных экономик мира, таких как Германия и Япония, вкладывают большие средства в автоматизацию.

Автоматизировать или нет. Вот в чем вопрос!

Глядя на эти преимущества, упомянутые выше, есть веские основания изучить возможность автоматизации. Однако производители должны понимать, как заставить автоматизацию работать на них, и рассматривать различные варианты.Использование автоматизированной производственной линии — это не просто устранение трудозатрат, поэтому необходимо уточнить, для чего предназначена автоматизация и как это согласуется с общими бизнес-целями.

Ссылка:

RNA Automation Solutions

Рекомендуемые продукты 9 июля 20140 комментарии

.

Преимущества автоматизации | Решения для автоматизации производства, робототехники и автоматизации

В Productivity мы знаем, что перемены часто могут быть ошеломляющими и пугающими. Наши специалисты готовы доказать, что переход на автоматизацию дает множество преимуществ. Щелкните здесь, чтобы загрузить PDF.

Снижение эксплуатационных расходов

Роботы могут выполнять работу от трех до пяти человек, в зависимости от поставленной задачи. Помимо экономии затрат на рабочую силу, экономия энергии также может быть значительной из-за более низких требований к отоплению в автоматизированных операциях.Роботы оптимизируют процессы и повышают точность деталей, что означает минимальные затраты материала для вашей работы.

Повышение безопасности работников

Автоматизированные камеры освобождают рабочих от выполнения опасных работ. Ваши сотрудники будут благодарить вас за то, что вы защитили их от опасностей производственной среды.

Сокращение заводского времени выполнения заказа

Автоматизация позволяет сохранить ваш процесс внутри компании, улучшить управление процессом и значительно сократить время выполнения заказа по сравнению с аутсорсингом или зарубежными поставками.

Быстрая окупаемость

Решения