Секреты пайки. Свойства некоторых припоев. Температура плавления припоев. Температура плавления припоя оловянного

Секреты пайки. Свойства некоторых припоев. Температура плавления припоев

Расшифровка припоев. Температура плавления припоя. Свойства припоев и подшипниковых материалов

Основные характеристики флюсов.

Паянием (пайкой) называют процесс получения неразъемного соединения двух пли нескольких металлических деталей при помощи расплавленного промежуточного металла, плавящегося при более низкой температуре, чем материал соединяемых деталей.

Промежуточный металл, или сплав, применяемый при пайке, называют припоем. В зависимости от температуры плавления припоев различают пайку легкоплавкими, тугоплавкими припоями. Легкоплавкие припои имеют температуру плавления ниже 400°С и обладают пределом прочности 5-7 кгс/мм 2 , тугоплавкие припои плавятся при температуре 500-1100° С и их предел прочности доходит до 50 кгс/мм 2 и выше.

Характеристики наиболее часто применяемых припоев приведены в табл. 7 - 10.

7. Характеристики оловянно-свинцовых припоев: ПОС-90, ПОС-61, ПОС-50, ПОС-40, ПОС-30, ПОС-18, ПОСС-4-6.

| Марка припоя | Химический состав, % | Температура плавления, °C | Назначение | ||

| Олово | Сурьма | Свинец | |||

| ПОС-90 | 89-90 | 0,15 | Остальное | 222 | Пайка радиодеталей электронных и вакуумных приборов |

| ПОС-61 | 59-61 | 0,8 | То же | - | |

| ПОС-50 | 49-50 | 0,8 | » | 209 | Пайка приборов и электрических машин |

| ПОС-40 | 39-40 | 1,5-2 | » | 235 | Пайка и лужение в машиностроении |

| ПОС-30 | 29-30 | 1,5-2 | » | 256 | |

| ПОС-18 | 17-18 | 2-2,5 | » | 277 | Пайка и грунтовка кузовов легковых и кабин грузовых автомобилей |

| ПОСС-4-6 | 3-4 | 5-6 | » | 265 | Пайка в электроламповой промышленности |

8. Характеристики медно-цинковых припоев: ПМЦ-36, ПМЦ-48, ПМЦ-54.

9. Характеристики медно-фосфористых припоев: МФ-1, МФ-2, МФ-3.

Примечание. Медно-фосфористые пропои применяют для паяния деталей из меди и латуни. Они хорошо работают на изгиб, но обладают высокой электропроводностью, при вибрациях и ударных нагрузках значительно уступают серебряным припоям.

10. Характеристики серебряных припоев: ПСр-10, ПСр-12м, ПСр-25, ПСр-45, ПСр-65, ПСр-70, ПСр-25, ПСр-50Кд.

| Марка припоя | Химический состав, % | Другие примеси | Температура плавления, °С | Назначение | |||

| Серебро | Медь | Цинк | всего до | свинца | |||

| ПСр-10 | 10 | 53 | 37 | 0,5 | 0,15 | 820 | Пайка деталей из стали и цветных металлов, нагревающихся при работе до 800°С |

| ПСр-12 м | 12 | 52 | 36 | 0,5 | 0,15 | 875 | Пайка латуни с содержанием меди до 58% и более |

| ПСр-25 | 25 | 40 | 35 | 0,5 | 0,15 | 765 | Для тонких работ, когда требуется особая чистота места спая. Шов плохо выдерживает ударные нагрузки и дает трещины при соединении встык |

| ПСр-45 | 45 | 30 | 25 | 0,5 | 0,15 | 675 | Пайка деталей из бронзы, меди, стали, никеля. Шов хорошо выдерживает ударные нагрузки и сопротивляется коррозии |

| ПСр-65 | 65 | 20 | 15 | 0,5 | 0,15 | 740 | Пайка ленточных пил |

| ПСр-70 | 70 | 26 | 4 | 0,5 | 0,15 | 780 | Пайка деталей, когда место спая должно резко уменьшать электропроводность |

| ПСр-25 | 25 | 70 | Фосфор 5 | 0,5 | - | 645 | Самофлюсующийся для пайки меди |

| ПСр-50Кд | 50 | 16 | Кадмий 16 | 0,5 | - | 595 | Пайка почти всех металлов, обладает высокой прочностью |

Кроме припоев, при пайке применяют флюсы, которые защищают место спая от окисления при нагреве, обеспечивают необходимую смачиваемость его расплавленным припоем и растворяют на поверхности паяемого металла окисные пленки.

При паянии твердыми припоями флюсами служат бура, борная кислота, плавиковый шпат и некоторые другие вещества. При пайке мягкими припоями пользуются хлористым цинком, канифолью, нашатырем, пастами и др.

Характеристики широко применяемых составов флюсов для пайки твердыми и мягкими припоями приведены в табл. 11.

11. Основные характеристики флюсов

| Компоненты состава | Содержание, % | Назначение |

| Для твердых припоев | ||

| 100 | Пайка деталей из меди, бронзы, стали | |

Плавленая бура | 72 | Пайка деталей из латуни и бронзы, а также пайка серебром |

Поваренная соль | 14 | |

Поташ кальцинированный | 14 | |

Плавленая бура | 90 | Пайка деталей из меди, стали и других металлов |

Борная кислота | 10 | |

Плавленая бура | 50 | Пайка деталей из нержавеющих и жаропрочных сталей |

Борная кислота (разведенная в растворе хлористого цинка) | 50 | |

| 60 | Пайка деталей из чугуна | |

Хлористый цинк | 38 | |

Марганцовокислый цинк | 2 | |

Хлористый литий | 38-26 | Пайка деталей из алюминия и его сплавов |

Фтористый кальций | 12-16 | |

Хлористый цинк | 8-15 | |

Хлористый калий | 40-59 | |

| Для мягких припоев | ||

Хлористый цинк | 10-30 | Пайка деталей из стали, меди и медных сплавов |

| 70-90 | ||

Канифоль | 100 | Пайка деталей из меди, ее сплавов |

Насыщенный раствор хлористого цинка в соляной кислоте | - | Пайка деталей из нержавеющей стали |

Хлористый цинк | 95 | Пайка деталей из алюминия и его сплавов мягким припоем |

Хлористый натрий | 5 | |

насыщенный раствор цинка | 34 | Мягкая пайка паяльной лампой |

| 33 | ||

глицерин | 33 | |

Олово - один из самых изученных человеком металлов. Оно было открыто еще в доисторические времена. Уже древний человек знал, какова температура плавления олова, физико-химические свойства этого металла и диапазон его применения в повседневной жизни. Сплав олова и меди является первым опытом человека в металлургии, первым искусственным металлическим соединением, созданным руками человека.

Олово в природе

Важнейшие природные соединения - это касситерит, в который входит оксид олова, и станнин (оловянный колчедан). В древности этот металл добывали в открытых шахтах, но в современном мире открытых месторождений олова практически не осталось. В промышленных масштабах его выплавляют из руд, содержащих около 1 % этого вещества. Таким образом, чтобы получить 1 кг чи

xn--90adflmiialse2m.xn--p1ai

Температура плавления олова

Олово – один из первых металлов, известных человечеству с древних времен. С этим металлом с момента открытия его связано развитие человеческого общества.

Олово наряду с серебром, медью, золотом, ртутью, свинцом и железом получило известность уже в доисторические времена. Археологические раскопки и другие исторические находки говорят о том, что люди научились получать олово несколько тысячелетий назад. Из него уже в те времена изготавливали украшения и посуду, но металл был достаточно дорог. Упоминание о нем находят даже в первых экземплярах Ветхого Завета.

В наше время олово известно в чистом виде как серебристо-белый металл. Чаще всего оно встречается в виде окисного соединения (оловянного камня). Температура плавления олова среди металлов считается самой низкой, благодаря этому материал легко выплавляют из оловосодержащих руд. Олово - пластичный мягкий металл, хорошо обрабатывается (ковка, прокат, механическая обработка и пр.), имеет достаточно большой удельный вес и плотность. Он обладает низкой тепло- и электропроводностью, слабо подвержен атмосферному воздействию.

При низкой температуре металл не только меняет цвет, но и подвержен явлению «оловянной чумы». При этом происходит разрушение оловянных изделий. Так, в 1812 г. под воздействием русских морозов у французских солдат разрушились оловянные пуговицы. Учитывая, что температура плавления олова достаточно низкая, печи для выплавки его обычно просты по своей конструкции.

Олово – довольно редкий металл. Выплавляли его раньше из руды, которая находилась непосредственно в верхних слоях земной коры. В сегодняшних условиях таких ископаемых практически нет, поэтому технология получения олова довольно сложная и трудоемкая.

Все оловосодержащие россыпи и руды проходят процесс обогащения, затем концентрат направляют в обжиговые печи и только потом - в плавильное отделение. При нагревании металл начинает плавиться. Температура плавления олова находится в пределах 232 градусов. В ходе плавки, используя флюсы, шлаки и различные присадки, получают нужного сорта и качества материал.

Диапазон применения олова достаточно широкий, этот элемент широко используется в различных отраслях. По своей важности и полезности он стал стратегическим металлом, ведь он дает возможность образования сплавов с различными материалами, к тому же предельно легко обрабатывается. И, конечно, важную роль играет и низкая температура плавления олова.

Олово является нетоксичным, устойчивым против коррозии материалом. Иизобретенный в прошлом столетии способ изготовления белой жести (покрытие листового металла слоем олова) позволил изготавливать безопасную тару для консервации продуктов питания. Использование луженого железа сделало переворот в пищевой промышленности.

Способность к смачиванию других металлов и низкая температура плавления свинца и олова дала возможность изготавливать легкоплавкие сплавы (припои). Использование таких сплавов позволяет соединять разные конструктивные узлы и детали, иметь герметичный шов.

Способность олова исполнять роль защитного слоя используется в атомной промышленности. Кроме того, в современной стекольной промышленности его используют для полировки стекла. С этой целью из печи выливается жидкая масса стекла в емкость с расплавом олова. Температура затвердевания олова при медленном остывании начинается после перехода ее ниже точки плавления. Полученная смесь в виде ленты поступает вначале в обжиговую печь, а затем на участок раскроя.

Большим спросом во все времена пользуется сплав олова и меди - бронза.В старину до появления железа именно из нее изготавливали различные изделия вплоть до оружия. Когда люди узнали о прочностных и износостойких качествах бронзы, ее стали использовать для изготовления подшипников, работающих в сложных условиях с большой нагрузкой.

Сегодня трудно найти сферу деятельности человека, где бы ни применялось олово в чистом виде или в сплавах.

fb.ru

Олово для пайки и лужения металлов, оловянные припои, особенности их применения

Олово – один из древнейших металлов, используемых человеком. Как указывает химическая энциклопедия, этот металл был известен еще за 6000 лет до н.э. Содержание олова в коре земли составляет 8×10-3 %.

Основные природные минералы – оловянный камень и оловянный колчедан. Первый имеет название касситерит. Название второго вида руды – станнин – основано на названии самого химического элемента (станнум).

В связи с популярностью метода использования металла для пайки, необходимостью производить разнообразный оловянный припой, выделять чистый металл для лужения, разработка руд приобрела промышленные масштабы.

Особенности металла

В природе постоянно присутствует 10 стабильных изотопов олова. Это большое количество. У других химических элементов количество стабильных изотопов несравнимо меньше. У атомов железа, например, существует 4 изотопа.

В природе постоянно присутствует 10 стабильных изотопов олова. Это большое количество. У других химических элементов количество стабильных изотопов несравнимо меньше. У атомов железа, например, существует 4 изотопа.

Напомним, что изотопами называются разновидности атомов, имеющих различное количество нейтронов в ядре, следовательно, различную атомную массу. Свойства изотопов подобны, тем не менее, они имеют некоторые отличия.

Олово – мягкий металл со свето-серебристой окраской, обладающий пластичностью, ковкостью, свойствами удобными для пайки.

Он имеет несколько кристаллических модификаций (кубическую, тетрагональную и ромбическую):

- Первая форма обозначается буквой α, называется серым оловом. Максимальная температура существования 14 ℃, свыше которой происходит процесс преобразования в следующую форму.

- Вторая форма обозначается буквой β, называется белым оловом. Максимальная температура существования 173 ℃, свыше которой происходит процесс преобразования в последнюю форму.

- Третья форма обозначается буквой γ, имеет температуру плавления почти 232 ℃.

При понижении температуры все преобразования медленно осуществляются в обратном порядке.

Применение для припоев

Олово в чистом виде теоретически могло бы использоваться при пайке благодаря хорошей смачивающей способности и электропроводности. Однако, при понижении температуры велика вероятность перехода одной формы металла в другую, хрупкую и нестойкую.

В результате пайка завершится образованием недолговечного соединения. Припои из чистого олова на практике не применяются.

Добавление других компонентов существенно увеличивает возможность получения долговечных швов.

Широкое распространение получили сплавы олова со свинцом, подходящие для пайки разных деталей. Многие из припоев имеют маркировку ПОС с указанием процентного содержания олова. Если в состав входит висмут, в буквосочетании появляется дополнительная буква В.

Известны именные составы для пайки, содержащие олово, свинец, висмут, иногда другие добавки в различных пропорциях. Примерами являются сплавы Вуда, Д, Арсе, Розе.

Группа оловянистых соединений со свинцом пригодна для лужения, пайки меди, медных и стальных сплавов. Все они имеют низкие температуры плавления, удобны для работы с обычным паяльником, всегда присутствуют в продаже.

Если вдруг пайку нужно проводить срочно, а припоя под руками нет, можно паяльником снять соединение со старых ненужных электроприборов. Масса эффективно послужит вам еще раз.

Смеси с содержанием кадмия, алюминия, цинка, висмута используют для пайки алюминиевых изделий, деталей из цветных сплавов. Образованию прочных швов способствует введение легирующих компонентов.

Свинцовые и бессвинцовые сплавы

Экологическая общественность с тревогой воспринимает информацию о разнообразии сфер применения припоев с токсичными металлами.

Экологическая общественность с тревогой воспринимает информацию о разнообразии сфер применения припоев с токсичными металлами.

Проводится разъяснительная работа об опасности длительного контакта со свинцом, кадмием, висмутом при пайке. Разрабатываются и внедряются в практику альтернативные припойные сплавы, в которых удалось заменить вредные химические элементы безопасными.

Из бессвинцовых припоев большую область применения при пайке охватывают сплавы олова и меди. Эвтектическая смесь обеспечивает образование прочных швов на разных материалах, в соответствии со свойствами которых подбирается пропорция компонентов в расходном материале. Оловянно-медные припои имеют доступные цены, характеризуется экологической безопасностью.

Прекрасный результат дает пайка посредством оловянно-серебряных сплавов. Шов образуется прочный, термостойкий.

Прекрасный результат дает пайка посредством оловянно-серебряных сплавов. Шов образуется прочный, термостойкий.

Материал не токсичен. Допустимо его применение даже при пайке систем подачи питьевой воды. Качества расходного материала позволяют использовать его в производственных нуждах, но желания лимитирует стоимость. Серебряный компонент заметно повышает цену.

Минимальное значение температуры плавления имеет сплав олова с галлием. Пайка с ним может проводиться при 20 ℃. Для таких работ привычное паяльное оборудование не потребуется.

Однако, галлий – дорогостоящий металл. Сфера его использования при пайке ограничивается целесообразностью повышенных финансовых затрат.

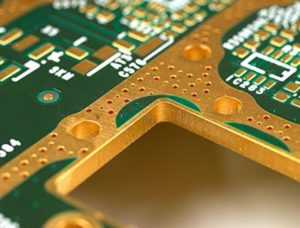

Иммерсионные покрытия

Пайка на печатных платах проводится после подготовки поверхности, которая может осуществляться разными способами.

Пайка на печатных платах проводится после подготовки поверхности, которая может осуществляться разными способами.

Качественный результат обеспечивает иммерсия – нанесение тонкого слоя металла из раствора его солей.

Плату погружают в раствор, который должен содержать компонент с меньшей электроотрицательностью, чем основной материал.

Иммерсия – эффективный метод нанесения тончайшего слоя олова на поверхность платы, позволяющего благополучно в последующем проводить пайку.

Толщина покрытия не превышает 1 мкм. Метод имеет недостатки, которые заключаются в возможности образования интерметаллических включений и микроскопических нитевидных кристаллов.

Для того чтобы не ухудшить условия проведения последующей пайки предварительно проводят осаждение крупных кристаллов олова. Другим вариантом избежать неприятностей является нанесение тонкого слоя металлорганических веществ перед осаждением олова. Принятые меры позволяют успешно проводить пайку.

Иммерсионное покрытие образуется при размещении платы в растворе хлорида олова. Процесс можно простимулировать введением в водный раствор небольших количеств комплексообразователей, например, тиомочевины.

Пайку нужно проводить не позднее, чем через 2 недели после иммерсии. Иначе образовавшиеся интерметаллические соединения не позволят провести работу успешно.

Облегчить проведение пайки может добавка в раствор солей висмута. В результате иммерсионный слой будет содержать олово и висмут. Поверхность платы можно обработать консервирующим лаком.

Последующая пайка может проводиться непосредственно по лакированному слою. Если возникают особые обстоятельства, требующие очень ответственного проведения пайки, слой лака можно легко удалить спиртом.

Лужение

Известно, что многие металлы легко окисляются. Находясь на поверхности при контакте с воздухом в присутствии влаги, они превращаются в оксиды, затем гидроксиды, постепенно разрушаются.

Известно, что многие металлы легко окисляются. Находясь на поверхности при контакте с воздухом в присутствии влаги, они превращаются в оксиды, затем гидроксиды, постепенно разрушаются.

Еще в давние времена научились защищать металлические изделия нанесением покрытий из стойких металлов. Для лужения олово и его сплавы в большинстве случаев применяли и используют по настоящее время.

Раньше лудили котлы, посуду для приготовления пищи. Сейчас для изготовления кухонной утвари применяют многие металлокерамические композиты, которые не ржавеют. Луженых котлов и кастрюль на рынке почти не бывает.

Постоянно покрывают слоем оловянных сплавов консервные банки. Иначе вместо консервов потребители смогли бы увидеть ржавую массу. Оловянные защитные покрытия применяют в радиоэлектронике. Пайка изделий на такой поверхности проходит без труда.

Существует несколько технологий лужения оловом. Покрытие можно формировать из расплава, раствора, мокрым способом или с применением гальванических ванн. При выборе метода ориентируются на размеры изделия, условия его эксплуатации, наличие производственных условий.

svaring.com

Олово температура плавления - Справочник химика 21

Изобразите фазовую диаграмму для биметаллического сплава свинца и олова с эвтектическим составом, содержа-шим 62% олова. Температура плавления свинца 327 С, олова 232°С температура эвтектики 180°С. [c.401]Удельный вес 7,3 (Р)—олово и 7,75 (а) олово температура плавления 231,9° С. [c.226]

Приготовление сплава Вуда. Для приготовления этого сплава смешивают в определенных отношениях и расплавляют необходимые для этого металлы. Например, можно пользоваться следующим рецептом олово (температура плавления 232° С) — 10 г, свинца (температура плавления 328° С) —10 г, кадмия (температура плавления 321° С)—7 г, висмута (температура плавления 271°С)—40г, [c.252]

Кроме ртути резкое уменьшение прочности и пластичности цинковых монокристаллов вызывают другие легкоплавкие металлы, например галлий и олово (температура плавления 30 и 232 С). Присутствие пленки жидкого свинца заметно не изменяет механических свойств цинка, если растяжение проводится 2 с небольшой скоростью. При раство- / рении олова в пленке жидкого евин- ца, нанесенной на поверхность цин- кового монокристалла, разрушение [c.221]Бронза — сплав меди с оловом. Температура плавления оловянистых бронз 900—950° С. Имеются также безоловянистые бронзы, представляющие собой сплавы меди с алюминием, с марганцем или с другими элементами. Температура плавления безоловянистых бронз 950—10802 С. [c.37]

Изготовление припоя или третника. Отвешивают на 2 вес. ч. олова 1 вес. ч. свинца. Навески металлов при помешивании расплавляются в железном тигельке. Сначала плавится олово (температура плавления 232°С), а затем —свинец (температура плавления 328° С) полученный сплав выливают в сделанную из бумаги форму (на стеклянную трубку навертывают плотную бумагу, обвязывают ниткой, снимают с трубки, закрывают пробкой или отрезком деревянной палочки). [c.251]

Металлические покрытия горячим методом наносят на изделие или заготовку путем их погружения на несколько секунд в ванну с расплавленным металлом. Этим способом на изделия наносят цинк (температура плавления 419°С), олово (температура плавления 232°С), свинец (температура плавления 327°С), алюминий (температура плавления 658°С), т. е. металлы, имеющие низкую температуру плавления. Перед нанесением на изделие покрытия его обрабатывают флюсом, например, состоящим из 55,4% хлористого аммония, 6% глицерина, 38,4% хлористого цинка. Флюс защищает расплав от окисления и, кро.ме того, удаляет с поверхности оксидные и другие пленки, что улучшает адгезию металла с металлом покрытия. [c.116]

Практически этим методом железо защищается от коррозии цинком (температура плавления 419°), оловом (температура плавления 232°) и свинцом (температура плавления 327°). [c.285]

Если нужно изготовлять изделия очень сложной конфигурации, что требует применения дорогостоящих стальных форм, то в случае термотвердеющих смол можно обойтись формами из специальных сплавов, которые используют для изготовления только одной отливки и затем расплавляют. Температура плавления материала формы должна превышать температуру твердения смолы примерно на 20 " G. Если температура твердения 140° С, то можно использовать форму из сплава 16% висмута, 36% свинца и 48% олова температура плавления такого сплава составляет 155° С. Отдельные части такой формы легко отливаются, после чего форму собирают. [c.317]

chem21.info

Температура - плавление - олово

Температура - плавление - олово

Cтраница 4

Гомогенное освинцовывание является более дорогим, но более надежным способом покрытия свинцом п применяется для защиты обогреваемых аппаратов и аппаратов, работающих при вакууме По этому способу слой свинца наплавляется на луженую поверхность металла. Освинцовываемая поверхность, предварительно очищенная от ржавчины и грязи, подвергается травлению соляной кислотой, затем нагревается до температуры плавления олова. Луженую поверхность нагревают до температуры плавления свинца и наносят на нее металл, расплавленный в пламени водородной горелки. [46]

Однако потребителю часто важен не источник информации, а краткий и точный ответ на возникший вопрос типа: Какова температура плавления олова. На информационные запросы такого типа отвечают фактографические И. [47]

Кроме того, ампулы можно применять неоднократно. При концентрировании примесей в олове более удобно пользоваться бромидом олова, чем хлоридом, так как температура плавления бромида ниже температуры плавления олова. В этом случае олово кристаллизуется внутри жидкой оболочки бромида олова, покрывающей вращающийся контейнер. Форма слитка повторяет форму контейнера. Последний торец слитка плоский, в то время как при кристаллизации олова в хлориде он получается зауженным. Процесс концентрирования проводится при температуре 500 С. SnCb, используемые в качестве экстрагента, подвергаются предварительной глубокой очистке зонной плавкой. [48]

Исследованиями последних лет установлено, что это явление обусловлено присутствием в олове примесей, которые образуют с оловом эвтектики или твердые растворы, плавящиеся при температурах ниже точки плавления олова. Для олова чистотой 99 99 % кривая изменения твердости по Бринелю с температурой идет совершенно плавно и не обнаруживает никаких перегибов вплоть до температуры плавления олова. [49]

Требования к защитным покрытиям в отношении их способности сопротивляться резким сменам температур являются, большей частью, весьма жесткими. Бытовые силикатные эмали, например, считаются выдержавшими испытания, если они не отскакивают от изделия при однократном резком охлаждении от 232 С ( температура плавления олова) до 20 С. От жаростойких покрытий нередко требуется, чтобы они выдерживали несколько сотен резких перепадов температур - с амплитудой до 1000 С и более. [50]

Опубликовано несколько исследований о влиянии давления на температуру плавления олова. Зависимость температуры плавления олова от внешнего давления характеризуют приведенные ниже цифры. [51]

Поэтому в современных закрытых предохранителях с медными вставками применяют искусственные методы снижения температуры плавления вставок. Наиболее простым и рациональным способом является нанесение на проволочки плавкой вставки металлического растворителя в виде напаянных на них небольших шариков из олова или свинца. При нагреве плавкой вставки до температуры плавления олова или свинца на проволочках вставки образуются капельки расплавленного олова или свинца. Расплавленное олово или свинец растворяют в себе более тугоплавкий металл вставки ( медь, латунь, серебро), в результате чего вставка в месте нанесения шариков разрушается и разрывается. Образующаяся в месте разрыва дуга расплавляет вставку по всей ее длине. [52]

Для улучшения характеристики предохранителя ПН в центре каждой ленточки ( в перешейке между выштампснван-ными отверстиями) вставки наплавлен оловянный шарик. Оловянный шарик предназначен для снижения температуры плавления элементов плавкой вставки предохранителя. При агреве плавкой вставки до температуры плавления олова шарик плавится и его молекулы, проникая в медь, образуют сплав, температура плавления которого намного ниже температуры плавления меди. [53]

С этой целью посредине плавкой вставки напаивается шарик из легкоплавкого металла, обычно из олова. При определенной температуре олово способно растворять в себе медь. Поэтому, когда вставка нагревается до температуры плавления олова, которая значительно ниже температуры плавления меди, происходит одновременно плавление олова и растворение в нем меди. Медная вставка в месте размещения шарика быстро перегорает при относительно малом нагреве предохранителя и его контактов. [54]

В последнее время, чтобы получить вставки высокой электропроводности с низкой температурой плавления, наиболее удовлетворяющие требованиям защиты, пользуются так называемым металлургическим эффектом. На медную или серебряную проволоку с высокой электропроводностью напаивают оловянный шарик. При нагреве проволоки, близком к температуре плавления олова, последнее начинает усиленно диффундировать ( проникать) в материал проволоки, образуя как бы сплав олова с серебром или медью. [55]

Как известно, все осаждения, получаемые электролитическим путем, более или менее пористы и к тому же максимальная толщина слоя олова при изготовлении электролитической белой жести составляет 1 2 мк. Поэтому необходимо уплотнение электролитически наносимого слоя. Для этой цели луженое железо нагревают до температуры плавления олова, так что последнее может растекаться; благодаря этому покрытие уплотняется и приобретает блеск. Для покрытий, полученных из кислых растворов, требуется особая, подготовка, так как в этом случае олово содержит включения и при плавлении не растекается, а собирается в капельки. [56]

Начиная рассмотрение диаграммы сверху, видим, что зона / соответствует только жидкому сплаву. Иными словами, выше линии ABC сплав любого состава будет жидким, а оба компонента полностью растворены друг в друге. Эта линия называется ликвидусом данной системы и идет от температуры плавления олова ( 232 С) в точке А к эвтектической температуре системы олово - свинец ( 183 С) в точке В и температуре плавления свинца ( 327 С) в точке С. Зоны / / и / / /, обозначенные соответственно р и а, являются участками твердого раствора. Если сплав данного состава при данной температуре приходится на зоны а и р, то он будет однофазным. Линии AD и CF, ограничивающие эти зоны сверху, как и линия DF, носят название солидуса. [57]

Страницы: 1 2 3 4

www.ngpedia.ru

Температура плавления олова для пайки микросхем. Припои. Какой выбрать для пайки

Припой с индием Pb— 37,5 % Sn—25 % In с температурой плавления 134—181 °С также использован для пайки свинца. Припои, богатые индием, такие, как припой 52 % In—48 % Sn с температурой плавления 117 °С, весьма пластичны и сравнительно прочны. Паянные ими соединения работают при температуре —196,15°С и нашли применение для пайки электронных приборов. Малое электросопротивление обнаружено у припоя 45 % Sn—26 % Pb—26 % In с температурой плавления 135—145 °С; в связи с этим он используется при монтаже ЭВМ и счетных машин, а также при пайке печатных плат.

Оловянные и оловянно-свинцовые припои

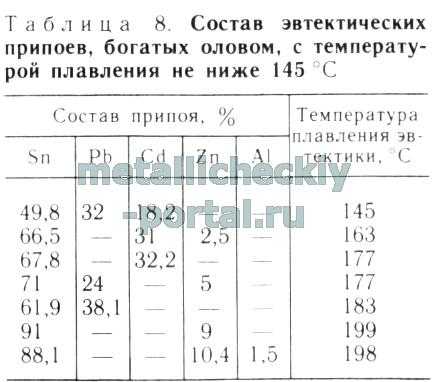

Олово и его сплавы, содержащие >50 % Sn, имеют температуру ликвидуса в интервале 145—250 °С. Основу таких припоев составляют четыре тройных и три двойных эвтектики, богатые оловом (табл. 8).

Почти все эвтектики этих систем и состоят из фаз на основе твердых растворов элементов, за исключением сплавов системы Sn—Pb—Cd.

Свойства легкоплавких припоев во многом зависят от свойств одной из основных фаз — твердого раствора олова. Олово имеет две полиморфные модификации: 1) белое, с тетрагональной кристаллической структурой, устойчивой до температуры 13,2 °С, с плотностью 7,28 г/см л; 2) серое, с кубической структурой типа алмаза, образующееся при низких температурах, с плотностью 5,82 г/см 3 . Превращение белого олова в серое происходит с выделением теплоты и сопровождается большим изменением объема, что вызывает его разрушение и образование серого порошка («оловянная чума»). Скорость превращения белого олова в серое при температуре 13,2 °С благодаря способности его к переохлаждению мала; она максимальна при — 30-50 °С и уменьшается при дальнейшем снижении температуры.

Белое олово (Р—Sn) обладает хладноломкостью при - 30 -60 °С; вязкое разрушение переходит в хрупкое при ударных испытаниях. В припое ПОС 30, где оловянной фазы меньше, чем в припое ПОС 40, температурный интервал перехода из вязкого в хрупкое состояние расширяется, а ударная вязкость снижается более плавно.

Пластичность олова повышается в интервале температур от 17 °С до - 30 °С, после чего начинает резко снижаться.

Превращение белого олова в серое ускоряется при наличии зародышей серого олова, наряжений в деталях, коррозионно активной среды, некоторых примесей, повторных нагревов и охлаждения. Известны случаи разрушения при низких температурах в холодильных установках полуды и деталей из чистого олова.

Алюминий, цинк, германий, медь, железо, кобальт, марганец и магний ускоряют распад белого олова; висмут, сурьма, свинец, кадмий, серебро, индий, золото и никель задерживают. При наличии в олове 0,3—0,5 % Bi, или 0,5 % Sb, или 1 % Рb распад олова становится практически невозможным.

Опыт показывает, что введение в оловянные припои меди, никеля, магния и цинка повышает их прочнос

realapex.ru

Припой — Википедия РУ

Катушка оловянно-свинцового припоя

Катушка оловянно-свинцового припоя Припо́й — материал[1], применяемый при пайке для соединения заготовок и имеющий температуру плавления ниже, чем соединяемые металлы. Применяют сплавы на основе олова, свинца, кадмия, меди, никеля, серебра и другие.

Существуют неметаллические припои[2].

Срок службы паяного соединения зависит от правильности технологии пайки и параметров окружающей среды в эксплуатации.

Описание

Припои выпускаются в виде гранул, прутков, проволоки, порошка, фольги, паст и закладных деталей.

Пайку осуществляют или с целью создания механически прочного (иногда герметичного) шва, или для получения электрического контакта с малым переходным сопротивлением. При пайке мест соединения припой нагревают свыше температуры его плавления. Так как припой имеет температуру плавления ниже, чем температура плавления соединяемого металла (или металлов), из которых изготовлены соединяемые детали, то он плавится, в то время как металл деталей остаётся твёрдым. На границе соприкосновения расплавленного припоя и твёрдого металла происходят различные физико-химические процессы. Припой смачивает металл, растекается по нему и заполняет зазоры между соединяемыми деталями. При этом компоненты припоя диффундируют в основной металл, основной металл растворяется в припое, в результате чего образуется промежуточная прослойка, которая после застывания соединяет детали в одно целое.

Выбирают припой с учётом физико-химических свойств соединяемых металлов (например, по температуре плавления), требуемой механической прочности спая, его коррозионной устойчивости и стоимости. При пайке токоведущих частей необходимо учитывать удельную проводимость припоя.

Жидкотекучесть низкотемпературных припоев даёт возможность паять изделия сложной формы.

Классификация припоев

| Мягкие | До 300 | 16—100 | оловянно-свинцовые, оловянно-свинцово-кадмиевые, оловянно-цинковые, сурьмянистые, бессвинцовые (Sn+Cu+Ag+Bi+др.) |

| Твёрдые | Свыше 300 | 100—500 | медно-цинковые, медно-никелевые, медно-фосфористые, серебряные |

Припои принято делить на две группы:

- мягкие;

- твёрдые.

К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — свыше 300 °C. Кроме того, припои существенно различаются по механической прочности. Мягкие припои имеют предел прочности при растяжении 16—100 МПа, а твёрдые — 100—500 МПа.

К мягким припоям относятся оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС-10) до 90 % (ПОС-90), остальное — свинец. Электропроводность этих припоев составляет 9—15 % электропроводности чистой меди. Плавление этих припоев начинается при температуре 183 °C (температура плавления эвтектики системы олово-свинец) и заканчивается при следующих температурах плавления ликвидуса:

ПОС-15 — 280 °C.

ПОС-25 — 260 °C.

ПОС-33 — 247 °C.

ПОС-40 — 238 °C[3]

ПОС-61 — 183 °C[3]

ПОС-90 — 220 °C[3]

Припои ПОС-61 и ПОС-63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец.

Кроме этих составов в качестве мягких припоев используются также:

- сурьмянистые припои (ПОССу), применяемые при пайке оцинкованных и цинковых изделий и повышенных требованиях к прочности паяного соединения,

- оловянно-свинцово-кадмиевые (ПОСК) для пайки деталей, чувствительных к перегреву и пайки выводов к конденсаторам и пьезокерамике,

- оловянно-цинковые (ОЦ) для пайки алюминия,

- бессвинцовые припои, содержащие наряду с оловом медь, серебро, висмут и др. металлы.

Твёрдые припои

Наиболее распространёнными твёрдыми припоями являются медно-цинковые (ПМЦ) и серебряные (ПСр) с различными добавками:

| Медно-цинковый ПМЦ-36 | 36 % Сu; 64 % Zn | 825—950 | 7,7 |

| Медно-цинковый ПМЦ-54 | 54 % Cu; 46 % Zn | 860—970 | 8,3 |

| Серебряный ПСр-15 | 15 % Ag; остальное Сu и Zn | 635—810 | 8,3 |

| Серебряный ПСр-45 | 45 % Ag; остальное Сu и Zn | 665—725 | 9,1 |

| Медно-титановый ПМТ-45 | 49—52 % Сu; 1—3 % Fе; 0,7—0,1 % Si; 45—49,3 % Ti | 955 | 6,02 |

Температуры плавления припоев марок ПСр и ПМЦ:

ПСр-10 — 830 °С.ПСр-12 — 785 °С.ПСр-25 — 765 °С.ПСр-45 — 720 °С.ПСр-65 — 740 °С.ПСр-70 — 780 °С.ПМЦ-36 — 825 °С.ПМЦ-42 — 833 °С.ПМЦ-51 — 870 °С

Широко применяются медно-фосфористые припои. К медно-фосфористым припоям относятся сплавы меди, олова с добавками фосфора. Такие припои применяются при пайке меди, медных сплавов, серебра, чугуна, твердых сплавов.

Температуры плавления медно-фосфористых припоев:

П81 — 660 °СП14 — 680 °СМФ7 — 820 °СП47 — 810 °С

Серебряные припои

Серебряные припои имеют температуру плавления от 183 до 1133 °С и представляют собой сплавы серебро-свинец-олово; серебро-свинец; серебро-медь; серебро-медь-цинк; серебро-медь-цинк-кадмий; и т. д.

Серебряные припои имеют достаточно широкую область применения:

- лужение и пайка меди, медно-никелевых сплавов, никеля, ковара, нейзильбера, латуней и бронз;

- пайка железоникелевых сплавов с посеребренными деталями из стали;

- пайка стали с медью, никелем, медными и медно-никелевыми сплавами;

- пайка меди с никелированным вольфрамом;

- пайка титана и титановых сплавов с нержавеющей сталью;

- пайка меди и медных сплавов с жаропрочными сплавами и нержавеющими сталями;

- пайка меди и латуни с коваром, никелем, с нержавеющими сталями и жаропрочными сплавами, пайка свинцово-оловянистых бронз;

- пайка и лужение меди, никеля, медных и медно-никелевых сплавов с посеребренной керамикой, пайка посеребренных деталей;

- пайка меди и никеля со стеклоэмалью и керамикой;

- пайка и лужение ювелирных изделий;

- пайка меди с бронзой, меди с медью, бронзы с бронзой;

- пайка меди, медных сплавов и сталей по свежеосаждённому медному гальваническому покрытию толщиной не менее 10 мкм;

- пайка и лужение цветных металлов и сталей;

- пайка и лужение серебряных деталей.

Бессвинцовые припои

В связи с повышением внимания общества к вопросам экологии теперь при выборе припоев более серьёзно учитывают токсичность его компонентов. В электротехнике и электронике (особенно в бытовой) всё чаще используют бессвинцовые припои.

Уход от свинцовосодержащих припоев также обусловлен негативным влиянием свинца на прочность соединения с контактами, покрытыми золотом.[4]

Паяльные пасты

Развитие автоматизированной технологии для изготовления электронных плат обусловило появление нового типа припоев: так называемых паяльных паст, пригодных как для обычной, так и трафаретной пайки элементов электронных схем. Паяльные пасты представляют собою дисперсную смесь, в которой дисперсной фазой являются микро- и наноразмерные частицы припоя, иногда твёрдых компонентов флюса, а диспергирующей средой являются жидкие компоненты флюса и летучие органические растворители.

Прочие

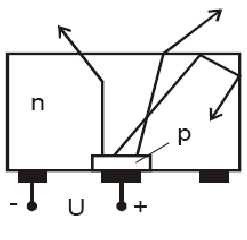

Не относящиеся к собственно припоям особые виды металлических сплавов применяются в электровакуумной технике для электрических вводов, вплавляемых в стекло и работающих при сравнительно низких температурах, когда использование здесь тугоплавких, но относительно дорогих металлов (вольфрам, молибден, платина) не требуется. Для этих материалов особую важность имеет температурный коэффициент линейного расширения (αl{\displaystyle \alpha _{l}} ), который для получения вакуум-плотного ввода должен как можно точнее согласовываться с αl{\displaystyle \alpha _{l}} стекла. Например, ковар (марка сплава 29НК), применяемый для изготовления электрических выводов через стеклянные колбы различных газонаполненных и электровакуумных электронных приборов и осветительных ламп имеет примерный состав: Ni — 29 %, Со — 18 %, Fе — остальное; его удельное сопротивление около 0,49 мкОм·м, а αl{\displaystyle \alpha _{l}} около 4…5·10−6 К−1.

См. также

Примечания

Ссылки

- Гуляев А.П. Металловедение.М.: "Металлургия" 1986г. 544 с.

http-wikipediya.ru

Видеоматериалы

Опыт пилотных регионов, где соцнормы на электроэнергию уже введены, показывает: граждане платить стали меньше

Подробнее...С начала года из ветхого и аварийного жилья в республике были переселены десятки семей

Подробнее...Более 10-ти миллионов рублей направлено на капитальный ремонт многоквартирных домов в Лескенском районе

Подробнее...Актуальные темы

ОТЧЕТ о деятельности министерства энергетики, ЖКХ и тарифной политики Кабардино-Балкарской Республики в сфере государственного регулирования и контроля цен и тарифов в 2012 году и об основных задачах на 2013 год

Подробнее...Предложения организаций, осуществляющих регулируемую деятельность о размере подлежащих государственному регулированию цен (тарифов) на 2013 год

Подробнее...

КОНТАКТЫ

360051, КБР, г. Нальчик

ул. Горького, 4

тел: 8 (8662) 40-93-82

факс: 8 (8662) 47-31-81

e-mail:

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.